- •Конспект лекций по дисциплине «Введение в направление» введение

- •I. Понятия о дефектах и дефектной продукции

- •II. Визуальный и измерительный контроль

- •II.1. Закон прямолинейного распространения света.

- •II.2. Закон независимости световых лучей.

- •II.3. Закон отражения.

- •II.4. Закон преломления.

- •II.5. Требования к специалистам, осуществляющим вик.

- •II.6. Требования к проведению вик.

- •III. Оптический контроль

- •1. Наружный метод.

- •2. Перископический метод.

- •3. Эндоскопический метод.

- •IV. Контроль проникающими веществами

- •V. Магнитный контроль

- •VI. Электромагнитный (вихретоковый) контроль

- •VII. Электрический контроль

- •VIII. Радиоволновый контроль

- •IX. Радиационный контроль

- •1. Рентгенографический.

- •2. Гаммаграфический.

- •3. Рентгеноскопический.

- •X. Акустический контроль

- •Дополнительные сведения и замечания о представленных методах.

- •XI. Тепловой контроль

- •XII. Краткие сведения о системах аттестации в области неразрушающего контроля

- •XII.1. Аттестация персонала

- •К квалификационному экзамену и аттестации на I и II уровни

- •К квалификационному экзамену на III уровень

- •Требования к квалификации персонала в области неразрушающего контроля

- •XII.2. Аттестация лабораторий

Дополнительные сведения и замечания о представленных методах.

Шумодиагностический метод применяется не только на динамически работающих агрегатах, но и в целях течеискания на трубопроводах, сосудах и резервуарах. Течи обнаруживаются по шуму, создаваемому трением истекающей через дефект среды о его края.

Вибродиагностический метод применяется как обязательный при диагностике компрессоров газопроводных систем в металлургическом производстве.

Акустико-эмиссионный (АЭ) метод обеспечивает выявление развивающихся дефектов посредством регистрации и анализа акустических волн, возникающих в процессе пластической деформации и роста трещин в контролируемых объектах. Кроме того, метод АЭ позволяет выявить истечение рабочего тела (жидкости или газа) через сквозные отверстия в контролируемом объекте. Указанные свойства метода АЭ дают возможность формировать адекватную систему классификации дефектов и критерии оценки технического состояния, объекта, основанные на реальном влиянии дефекта на объект.

Характерными особенностями метода АЭ, определяющими его возможности, параметры и области применения, являются следующие:

- Метод АЭ обеспечивает обнаружение и регистрацию только развивающихся дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности.

- В производственных условиях метод АЭ позволяет выявить приращение трещины на десятые доли миллиметра. Предельная чувствительность акустико-эмиссионной аппаратуры по расчетным оценкам составляет порядка 1х10-6 мм2, что соответствует выявлению скачка трещины протяженность 1 мкм на величину 1 мкм, что указывает на весьма высокую чувствительность к растущим дефектам.

- Свойство интегральности метода АЭ обеспечивает контроль всего объекта с использованием одного или нескольких датчиков АЭ, неподвижно установленных на поверхности объекта.

- Метод АЭ позволяет проводить контроль различных технологических процессов и процессов изменения свойств и состояния материалов.

- Положение и ориентация дефекта не влияет на выявляемость дефектов.

Метод АЭ может быть использован для контроля объектов при их изготовлении - в процессе приемочных испытаний, при периодических технических освидетельствованиях, в процессе эксплуатации.

Целью АЭ контроля является обнаружение, определение координат и слежение (мониторинг) за источниками акустической эмиссии, связанными с несплошностями на поверхности или в объеме стенки сосуда, сварного соединения и изготовленных частей и компонентов. Источники АЭ рекомендуется при наличии технической возможности оценить другими методами неразрушающими контроля. АЭ метод может быть использован также для оценки скорости развития дефекта в целях заблаговременного прекращения испытаний и предотвращения разрушения изделия. Регистрация АЭ позволяет определить образование свищей, сквозных трещин, протечек в уплотнениях, заглушках, арматуре и фланцевых соединениях.

АЭ контроль технического состояния обследуемых объектов проводится только при создании в конструкции напряженного состояния, инициирующего в материале объекта работу источников АЭ. Для этого объект подвергается нагружению силой, давлением, температурным полем и т.д. Выбор вида нагрузки определяется конструкцией объекта и условиями его работы, характером испытаний. На рисунке 30 приведены фотографии некоторых современных акустико-эмиссионных систем.

«Малахит АС-12А» (Россия) «Малахит АС-14А» (Россия)

«Малахит АС-15А» (Россия) «ЭКСИТОН-4080» » (Россия)

«АФ-44» (Молдова) «Лель» («A-Line 32D», США)

Рисунок 30. Некоторые современные акустико-эмиссионные системы.

Импедансный метод (от английского «impedance» - «сопротивление») широко применяется в аэрокосмической промышленности. Только этот метод позволяет достоверно оценить качество спайки сверхлегких сотовых панелей, применяемых в конструкциях элементов крыльев самолетов и корпусов спутников.

Локальный метод свободных колебаний используют в военной промышленности для проверки качества присоединения звукопоглощающих покрытий на корпусах подводных лодок.

Применение интегрального метода свободных колебаний пассажиры железнодорожных поездов могут наблюдать во время стоянки на крупных станциях.

Резонансные методы вынужденных колебаний в настоящее время практически не используются, так как задачи дефектоскопии и толщинометрии более точно решают импульсные ультразвуковые методы.

Теневой амплитудный метод – самый первый в истории возникновения ультразвуковой дефектоскопии (был открыт в 1928 году в России инженером С.Я. Соколовым). Сегодня он используется только при контроле крупных отливок и поковок. Достоинствами метода является то, что он может быть реализован в простом непрерывном режиме излучения ультразвука и то, что волны проходят толщину объекта лишь в одну сторону, что снижает потери их амплитуды от затухания на крупном зерне материала объекта.

Недостатки теневого амплитудного метода:

1. Метод требует двустороннего доступа к объекту с соосным расположением излучателя и приемника.

2. Метод не дает возможности определять глубину залегания дефектов.

Теневой временной метод является продуктом совершенствования теневого амплитудного метода с применением импульсного режима. Он позволяет не только выявить внутренний дефект в поковке или отливке, но и оценить его размеры.

Велосиметрический метод (от английского «velocity» - «скорость» и греческого «метрико» - «измеряю»), кроме показанного варианта, в ином виде применяется для оценки качества (определения марки) бетона. Объект из бетона известной толщины подвергают прозвучиванию по принципу теневого метода, измеряя скорость звука в нем. Для бетона характерна ярко выраженная прямая зависимость скорости звука от его качества (дисперсности). Поэтому метод нашел применение в строительстве (см. стандарт [19]).

Ни один из других ультразвуковых методов контроля сегодня не может сравниться по популярности с эхо-методом. Информативность, мобильность, безопасность, портативность, экономичность и автономность электропитания, достаточность одностороннего доступа к объекту, а главное – более высокая достоверность контроля – вот те качества, в которых этот метод значительно выигрывает перед рентгеном. Если рентгену в самом мощном (рентгеноскопическом) варианте доступны для контроля стальные объекты не толще 80 мм, то для ультразвукового эхо-метода этот размер может измеряться метрами. Эхо-метод позволяет не только выявлять внутренние дефекты, но и оценивать их величину, отличать плоскостные дефекты от объемных, определять глубину залегания. Единственный показатель, в котором радиационные методы имеют приоритет перед ультразвуковым эхо-методом – иллюстративность результатов контроля. Но и эта проблема в акустике сегодня решается: например, на рисунке 31-в приведена фотография современного ультразвукового дефектоскопа Х-32, построенного на так называемых фазированных акустических решетках (ФАР) и показывающего приблизительные образы выявляемых дефектов. Применение эхо-метода регламентируется стандартами [20÷25].

Сегодня трудно найти такую отрасль промышленности, где бы не применялся ультразвуковой эхо-метод в целях оценки качества сварных соединений, металлических и неметаллических деталей и элементов. В разделах 1 и 4 приложения 1 приведены «Методика ультразвукового контроля цапф ковшей, транспортирующих расплавленный металл», «Методика ультразвукового контроля цапф ковшей, транспортирующих расплавленный металл», разработанные в ООО НИЦТДЭиС «Регионтехсервис».

а) б)

в)

Рисунок 31: а) цифро-аналоговый ультразвуковой дефектоскоп «EPOCH LT»; б) выявление подобным дефектоскопом модели дефекта в стальном образце;

в) ФАР-дефектоскоп «Х-32».

Эхо-зеркальный метод ранее при контроле сварных соединений котлоагрегатов вменялся как обязательный для оценки формы и размеров дефектов, заведомо выявленных эхо-методом. Но из-за отрицательного влияния габаритов датчиков он мог быть применим только на объектах толщиной более 40 мм. Сегодня такие задачи успешно решаются с помощью дифракционно-временного и дельта-метода.

Реверберационный метод применяется для проверки качества межметаллической адгезии в биметаллах, например, при диагностике состояния плакирующих наплавок на внутренней поверхности варочных котлов бумагоделательного производства.

Ультразвуковая толщинометрия (импульсным эхо-методом) – неотъемлемая процедура при диагностировании сосудов, трубопроводов, резервуаров, а также в судостроительном и судоремонтном производстве. На объектах Ростехнадзора в большинстве случаев удовлетворяет точность измерения ± 0,1 мм, но некоторые современные толщиномеры (например, выпускаемые германской фирмой «Крауткремер») позволяют измерять толщины от 1 до 50 мм с точностью ± 0,001 мм.

Рисунок 32. Измерение толщины стенки трубы ультразвуковым толщиномером.

Эхо-теневой метод применяется как вспомогательный при лабораторном контроле небольших, но ответственных деталей. Для него необходим специальный дефектоскоп с дополнительным приемным каналом.

Зеркально-теневой метод применяется как дополнительный (подтверждающий результаты эхо-метода) при контроле толстых сварных соединений котлоагрегатов и трубопроводов в электроэнергетике.

Эхо-сквозной метод, в частности, реализован российско-германской компанией «Нординкрафт» в виде стационарной установки для контроля листового проката на Череповецком металлургическом комбинате (см. фото на рисунке 33).

Рисунок 33. Установка «Нординкрафт» для автоматического контроля эхо-сквозным методом листового проката на Череповецком металлургическом комбинате.

Методы и средства неразрушающего контроля прочности материалов

При выборе методов и средств неразрушающего контроля прочности материалов необходимо определиться в составе материалов, используемых в в соответствующих изделиях и конструкциях. Следует считать, что наиболее распространенными материалами являются бетон и железобетон, металлы и полимеры. Необходимо также определиться в составе контролируемых показателей. По-видимому, наиболее важными для оценки эксплуатационной надежности изделий и конструкций являются следующие показатели:

- физико-механические характеристики вышеуказанных материалов (прочностные, упругие, плотность и др.);

- толщина защитного слоя арматуры в железобетоне;

- толщина лакокрасочных и других видов защитных покрытий;

- свойства арматуры в железобетоне;

- диаметр арматуры;

- характеристики коррозии бетона и арматуры;

- различные виды дефектов специфические для каждого вида материалов;

- и другие показатели.

Физико-механические характеристики материалов являются приоритетными показателями, а бетон является наиболее распространенным материалом, поэтому основное внимание будет уделено выбору методов и средств неразрушающего контроля прочности бетона.

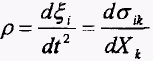

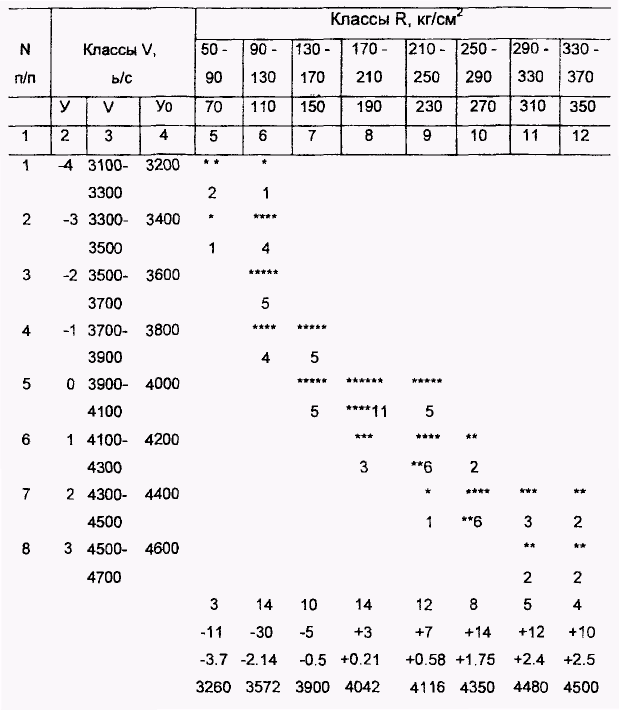

Общая характеристика прочности бетона

Одной из основных характеристик бетона, позволяющей стать ему основным строительным материалом, является высокая прочность на сжатие.

Прочность - свойство материала воспринимать, не разрушаясь внешние механические нагрузки и воздействия (сжатие, растяжение, сдвиг и др.).

Предел прочности - максимальное значение механической нагрузки, приведенной к единице площади рабочего сечения, при достижении которой материал разрушается.

Предельное значение прочности обозначается R и имеет размерность МПа или кгс\см2 .

Легкие бетоны (керамзитобетон, пенобетон) обладают прочностью на сжатие в диапазоне 5-20 МПа, тяжелые бетоны, в которых в качестве крупного заполнителя используется известняк, имеют прочность 7-40 МПа, а на гранитном заполнителе-10-60 МПа. У специальных бетонов прочность на сжатие может достигать 120 МПа. Прочность бетона зависит от его состава, прочностных и геометрических характеристик исходного материала, активности цемента и других факторов.

Кроме прочности, необходимо рассмотреть и такое понятие, как класс бетона.

Класс бетона по прочности - показатель, характеризующий прочность бетона, устанавливаемый техническими нормами в зависимости от основных эксплуатационных характеристик или свойств материалов.

Согласно СНИП 2.03.01-84, при проектировании строительных конструкций принимаются классы по прочности: В3,5 ; В5; В7,5 ; В10; В12,5; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60.

Классы характеризуются прочностью R. которая является исходной величиной для определения Re, Rb Rbm Rbt, RMn, Rbp и др. и исходной величиной для расчета состава бетонной смеси, Фактическая прочность бетона R должна соответствовать (но не равна) значению прочности заданного класса с определенной степенью обеспеченности, величина которой нормируется и, в соответствии с ГОСТ 25192 - 82,составляет 0,95.

Так, если из бетонной смеси, соответствующей классу В20 с Rbn=153 кг/см2, изготовить и после 28-дневного твердения испытать на сжатие три кубика размером 150x150x150 мм» то результаты испытания могут быть равными 195 кг\см2 , 210 кг\см2, 215 кг\см2. Среднее значение Rc = 208 кг\см2

Т.е. рассчитывать бетонную смесь нужно таким образом, чтобы была гарантирована проектная прочность с обеспеченностью не менее 0,95.

До 1985г. вместо классов при расчете строительных конструкций использовалось понятие "Марка бетона".

Значение класса (марки) бетона принимается при проектировании строительных конструкций в зависимости от их назначения, условий эксплуатации, геометрических размеров и экономических соображений. Так, для плит перекрытий используется бетон В20, для колонн - В25, для свай – В30, при строительстве Останкинской башни применялся бетон В50.

По своей природе бетон является неоднородным материалом, и в одной конструкции прочность может изменяться в некоторых пределах.

Определение фактической прочности бетона непосредственно в строительных конструкциях является сложной технической задачей. Для человечества такая проблема возникла одновременно с появлением бетона и решалась по-разному в зависимости от уровня технического развития. Сложность проблемы заключалась еще и в том, что в природе отсутствует такая физическая величина, как прочность. Эту задачу можно решить только путем использования косвенных величин, связанных с прочностью. Одной из первых косвенных величин было усилие (Р), при достижении которого разрушался бетонный кубик или цилиндр. Данную величину можно замерить различными способами. Разделив усилие на площадь поперечного сечения, получим искомое значение прочности бетона на сжатие, из которого изготовлен кубик. В дальнейшем в качестве косвенных характеристик использовались диаметры отпечатков, усилие вырыва анкера, величина отскока упругого тела, скорость ультразвука и др.

В последующих главах рассмотрим способы применения различных косвенных характеристик и методы определения прочности бетона в строительных конструкциях.

Классификация методов контроля

Развитие теоретических и экспериментальных исследований в области контроля качества привело к появлению значительного количества методов оценки прочности бетона. Каждый из существующих методов имеет определенную область применения, свои достоинства и недостатки, требует использования простого устройства или сложного электронного прибора. Для более полного понимания сущности этих методов необходимо провести их классификацию.

Основным признаком классификации является физическая сущность, положенная в основу метода. По способу воздействия на конструкцию методы принято разделять на разрушающие, с местным разрушением и неразрушающие. Такая классификация, на наш взгляд, более полно отражает сущность метода и исходит из следующих условий. Если после испытаний образец разрушен и не пригоден для дальнейшего использования по своему назначению, такой метод классифицируется как разрушающий. Если конструкция остается пригодной к эксплуатации, но после испытания требуется ее ремонт, такой метод следует отнести к методам с местным (локальным) разрушением. Неразрушающие методы предусматривают воздействие на конструкцию, которое не отражается на ее эксплуатационной способности.

Разрушающий метод

В основу метода положено испытание до разрушения контрольных образцов, изготовленных из того же бетона и по той же технологии, что и строительная конструкция. При этом принято условие, что прочность бетона в контрольных образцах такая же, что и в конструкции. Данным методом определяется прочность на сжатие Rc и на растяжение Rbt- В России и странах СНГ в качестве контрольных образцов используются кубы размером 100x100x100 мм, 150x150x150 мм, 200x200x200 мм и балочки, размером 100x100x400 мм или 150x150x600 мм. В зарубежных странах в качестве контрольных образцов используются цилиндры 100x100x400 мм.

Образцы для испытания (кубы и цилиндры) могут быть выпилены непосредственно из строительной конструкции. В этом случае определяется прочность бетона непосредственно в конструкции. Однако в процессе выпиливания возникают микроразрушения на поверхности образцами полученная прочность может быть занижена.

Метод местного (локального) разрушения бетона

Этот метод, в свою очередь, включает группу самостоятельных методов, основанных на разрушении бетона на определенном участке конструкции.

Метод отрыва со скалыванием. Основан на использовании зависимости усилия, необходимого для вырывания анкерного стержня из бетона,от прочности данного бетона. Вместе с анкерным стержнем вырывается часть бетона конической формы.

Метод скалывания углов. Основан на использовании зависимости усилия, необходимого для скалывания угла в конструкции на определенной длине от прочности бетона.

Огнестрельный метод. В основу метода положена зависимость объема разрушенного бетона, при соударении о него пули при стрельбе из пистолета от прочности бетона.

Ниже данные методы будут рассмотрены более подробно.

Неразрушающие методы определения прочности бетона

Целая группа методов, позволяющих без разрушения бетона определять его прочность, при этом используются различные косвенные величины, имеющие связь с прочностью.

Склерометрический метод или метод пластических деформаций

Основан на использовании зависимости диаметра отпечатка, полученного вследствие пластических деформаций бетона от удара о его поверхность сферическим упругим телом, например, шариком, от прочности бетона. В этом случае учитываются только пластические свойства бетона.

Метод упругого отскока. Основан на использовании зависимости величины отскока упругого тела, при соударении его о поверхность бетона, от прочности этого бетона.

Ультразвуковой импульсный метод. Используется зависимость скорости распространения импульсного ультразвука от прочности бетона.

Метод ударного импульса. В основу метода положено преобразование энергии удара бойка в электрический импульс, а прочность бетона определяется по форме электрического сигнала, которая зависит от упругих и пластических свойств материала.

Механический разрушающий метод

Метод основан на испытании механическим способом до разрушения контрольных образцов. Прочность определяется по величине разрушающей нагрузки:

R=f(P),

где R - прочностная характеристика бетона Rc, Rb, Rbt МПа или кгс\см2;

Р - усилие, при котором разрушается образец, КН или кгс ;

f - аналитическая зависимость между усилием и прочностью.

![]()

где А - рабочая площадь поперечного сечения образца, см2.

Данный метод является практически одним из первых. Упоминание о нем можно найти в работах, посвященных возможности использования бетона в строительстве. Основные теоретические исследования были проведены А.А. Гвоздевым, Б.Г. Скрамтаевым, О.Я. Бергом при изучении теории прочности бетона и железобетона, а наибольшего развития он получил в 50-х годах одновременно с развитием строительной индустрии.

Разрушающим методом определяются основные прочностные и деформативные характеристики бетона, к которым относятся: прочность на сжатие Rc, призменная Rb, прочность на растяжение Rbt, модуль упругости Еb, коэффициент Пуассона μ.

Прочность бетона на сжатие определяется путем испытания до разрушения на гидравлических прессах контрольных образцов в виде кубов с размерами граней 100x100x100 мм, 150x150x150 мм, 200x200x200 мм, 300x300x300 мм, призм 100x100x400 мм, цилиндров 100x400 мм. Размер образцов выбирается с учетом вида бетона и диаметра крупного заполнителя. На заводах ЖБИ при контроле прочности тяжелого бетона используются образцы в виде кубов с размером ребра 100 мм, а для легких бетонов-150 мм. На строительных площадках применяются кубы с ребром 150 мм. Образцы изготавливаются сериями в разъемных металлических формах, отвечающих требованиям ГОСТ 22655-84, из того же бетона, что и строительная конструкция, и для них применяется аналогичная с конструкцией термовлажностная обработка.

Каждая серия должна состоять из трех образцов, а количество серий зависит от сложности конструкции, степени однородности бетона, изменчивости технологического процесса и внешней среды. При изменении одного из указанных параметров необходимо проводить новые испытания. Как правило, изготовление и испытание образцов выполняются на стадиях распалубки, передачи на бетон предварительного натяжения арматуры и загружения конструкции внешней нагрузкой (транспортной, монтажной, эксплуатационной).

Испытания образцов проводятся в специализированных лабораториях на гидравлических прессах соответствующей мощности. Перед испытанием образцы выдерживаются в течение суток после распалубки в помещении с нормальной влажностью и температурой в пределах 18-20°С. За это время бетон в образцах приобретает нормальную влажность и температуру.

Во время испытания необходимо обращать внимание на некоторые требования, невыполнение которых приводит к неправильной оценке прочности бетона. На опорной плите пресса кубик должен устанавливаться таким образом, чтобы усилие сжатия создавалось в направлении, перпендикулярном направлению бетонирования, а сам образец необходимо центрировать по его вертикальной геометрической оси, которая должна совпадать с центром шарниров пресса. Для этих целей плиты пресса имеют разметочные линии. В случае плохого центрирования у образцов скалываются углы и прочность получается заниженной.

Нагрузку следует прикладывать равномерно, без пульсации, со скоростью не более 6 ± 2 кгс\см2 в секунду. Повышение скорости приложения нагрузки приводит к увеличению разрушающего усилия, поскольку не успевают развиться микротрещины по всему объему бетона.

Под действием силы сжатия вертикальные ребра в образце деформируются и укорачиваются. Одновременно с этим в горизонтальных ребрах возникают деформации растяжения. Силы трения, возникающие на горизонтальных поверхностях, соприкасающихся с плитами пресса, оказывают сопротивление свободному поперечному расширению кубика, в связи с чем в бетоне появляются касательные напряжения t (рис. 2.2.1, а). Под действием такого нагружения во время разрушения кубик приобретает обычно форму двух усеченных пирамид, сложенных своими малыми основаниями (рис. 2.2.1, б). Если между поверхностью бетона и плитами пресса случайно попадает смазка, которая почти полностью уничтожит трение, касательные напряжения возникать не будут (рис. 2.2.1, в) и разрушенный образец примет вид, изображенный на рис. 2.2.1, г. Разрушающая нагрузка в этом случае будет значительно меньше, чем при наличии сил трения.

Рис. 2.2.1. Схемы разрушения кубов:

а, б - при наличии касательных напряжений;

в, г - при отсутствии касательных напряжений

При испытании кубов различного размера, изготовленных из одного замеса бетона, прочность получается неодинаковой. Чем меньше размер образца, тем прочность выше. Это объясняется проявлением неоднородности бетона, т.е. наличием в нем пустот, микротрещин, участков с пониженной прочностью. Чем меньше объем бетона в образце, тем меньше влияние неоднородности на прочность. Для учета данного фактора используется масштабный коэффициент α, величина которого получена экспериментальным путем и приведена в табл. 2.2.1.

Рабочая площадь поперечного сечения образцов определяется как среднее арифметическое значение площадей двух противоположных граней, соприкасающихся с плитами пресса.

Таблица 2.2.1

Размер контрольного куба ,мм Величина коэфф. α

1. 100x100x100 0.95

2. 150x150x150 1.00

3. 200x200x200 1.05

4. 300x300x300 1.10

Прочность бетона вычисляется для каждого образца в серии по формуле

![]()

где Rc - прочность бетона на сжатие, МПа или кгс/см2;

α - масштабный коэффициент, принимается по табл. 2.2.1;

А - средняя площадь рабочего сечения образца, см2;

Kw - коэффициент, учитывающий влажность бетона в образце, для тяжелого бетона Kw=1.

По результатам испытания отдельных образцов определяется прочность бетона в серии, при этом предварительно отбраковываются аномальные результаты. Для отбраковки аномальных результатов сравнивают значение прочности образцов в серии, показавших наибольшую Ri max и наименьшую Ri min, со средней прочностью Rcp в серии:

Если последние условия не выполняются, то отбрасываются значения Ri max или Ri min, которые приводят к невыполнению этих условий.

Прочность бетона в серии определяется как среднее арифметическое значение прочности в отдельных образцах:

где Rср среднее значение прочности испытанного бетона, МПа или кгс/см2;

Ri - прочность бетона в отдельном кубике, МПа или кгс/см2;

n - количество образцов, оставшихся в серии после отбраковки аномальных результатов.

Прочность бетона на растяжение вычисляется по результатам испытаний на растяжение специальных образцов "восьмерок" или на изгиб балочек. Эту же характеристику можно определить путем раскалывания цилиндров или кубов.

Считается, что разрушающий метод контроля отличается наибольшей точностью и поэтому он принят за эталон при оценке других методов

Однако высокая точность метода может быть признана только при оценке прочности бетона в самих испытуемых образцах, поскольку данная величина получена непосредственно путем приложения нагрузки до разрушения. Распространение значения прочности бетона в образцах на бетон в конструкциях даже при условии, что использован один замес, приводит к значительным погрешностям. Это, в первую очередь, связано с тем, что условия укладки, уплотнения, термовлажностной обработки и твердения бетона в образцах и конструкциях всегда различны. Сказывается влияние технологических факторов. Даже при максимально возможном подобии бетона в образцах и конструкциях процесс твердения будет зависеть от размеров конструкции, её открытой поверхности, степени прогрева. Различие между нарастанием прочности бетона в образцах и конструкциях ещё более значительны в случае применения предварительного напряжения или центрифугирования бетона. Из этого следует, что прочность бетона в испытуемых образцах и конструкциях всегда различна. Поэтому контроль прочности бетона по образцам является в некоторой степени условным и позволяет, в основном, оценить качество бетонной смеси. Для исключения отмеченных недостатков было предложено вырезать из конструкции алмазной фрезой кубики или цилиндрические керны и их испытывать. В этих случаях прочность бетона в образцах максимально будет соответствовать прочности бетона в конструкции.

Все механические методы очень трудоемкие, требуют больших затрат ручного труда и практически не поддаются автоматизации. Несмотря на указанные недостатки, метод контроля прочности бетона путём испытания контрольных кубов нашёл широкое распространение в России и странах СНГ и до настоящего времени является основным методом для заводов ЖБИ, в результате чего тысячи кубических метров разрушенного бетона вывозятся на свалку.

Механические неразрушающие методы испытаний

К числу механических неразрушающих методов испытаний относятся метод местных разрушений, метод пластических деформаций и метод упругого отскока. Метод, местных разрушений, хотя и принято его относить к неразрушающим, все же связан с определенным ослаблением несущей способности конструкций.

Наиболее полную информацию о прочностных свойствах материалов конструкций дает лабораторное испытание образцов, изъятых из тела конструкций. Отбор проб из металлических конструкций осуществляется путем огневой резки, причем объем вырезаемого из конструкции металла должен превышать изготовляемый из него образец для исключения зон с измененной структурой металла в процессе температурного нагрева. Толщина этой зоны принимается 10 мм. Место вырезки образца должно быть соответствующим образом усилено путем наварки вставок и накладок, при этом следует предусмотреть мероприятия по уменьшению остаточных напряжений от сварки.

Отбор образцов следует производить в наименее напряженных элементах конструкций, какими являются верхние пояса балок у крайних шарнирных опор, нулевые стержни ферм и т. д. Указанная рекомендация в определенной степени снижает эффективность описываемого приема, так как в многоэлементных металлических конструкциях по характеристикам одного элемента не всегда можно судить о характеристиках других. Кроме того, число образцов, изъятых из изучаемого объекта, не может быть большим, что снижает представительность полученной информации. Но при этом следует учитывать, что способ отбора проб позволяет выявить прочностные характеристики материала непосредственно.

При взятии проб из железобетонных конструкций используют алмазные коронки и диски из синтетических алмазов. Размеры кубов для испытаний на сжатие должны быть не менее 70,7 мм, балочки для испытания на изгиб должны иметь сечение 100х100 мм при длине 400 мм. Этим условиям могут отвечать образцы, получаемые при изучении массивных конструкций. При невозможности извлечения образцов указанных размеров можно испытывать образцы иного объема, при этом учитывая масштабный фактор. После извлечения образцов из тела конструкции необходимо сразу же заделать образовавшиеся пустоты, используя при этом бетоны, приготовленные с использованием безусадочных цементов. Необходимо проводить испытания образцов сразу после их извлечения. В противном случае необходимо применять соответствующие мероприятия для консервации образцов.

Рациональным является установка в тело объекта бездонных форм, закладываемых в тело конструкции при ее бетонировании и извлекаемых затем для проведения испытаний.

В меньшей мере подвергаются внешним возмущениям конструкции при использовании приемов, основанных на косвенном определении механических характеристик. В основном это связано с определением прочности бетонов. Прочность бетона может быть установлена путем испытания на отрыв со скалыванием. Эти испытания связаны с извлечением из тела бетона либо предварительно установленных анкеров, либо отрыва из массива некоторой его части. На рис. 2.2.2 представлена принципиальная схема таких испытаний.

Рис. 2.2.2. Анкерное устройство для определения прочности бетона выдергиванием

С помощью домкратов из тела бетона 3 извлекается анкер 1 и фиксируется величина силы, соответствующей моменту извлечения объема бетона 2. Предел прочности бетона R определяется формулой

![]()

где k — коэффициент, находящийся в соответствующих нормативных документах;

m — коэффициент, принимаемый равный 1 при крупности заполнителя до 50 мм и— 1,1 при заполнителе большей крупности;

Р — сила, соответствующая отрыву и определяемая по манометру.

Достоинством этой схемы является то, что отсутствует необходимость построения градуировочной кривой.

Менее трудоемким является прием, основанный на определении прочности бетона отрывом. На поверхность бетона (рис. 2.2.3) эпоксидным клеем 4 крепится стальной диск 5. Для исключения вытекания эпоксидной смолы за пределы стального диска между поверхностью конструкции и диском укладывается бумажное кольцо 3. Для обеспечения крепления диска с конструкцией в процессе твердения эпоксидной смолы контур диска обмазывается гипсовым раствором 2, который удаляется при проведении испытания.

Рис. 2.2.3. Устройство для определения прочности бетона отрывом

Скорость нагружения диска не должна превышать 1 кН/с. Определение класса бетона производится с помощью градуировочной зависимости условного напряжения R = 4P/(nd2) при отрыве от предела прочности R с при сжатии бетонных кубиков с размерами сторон 200 мм, d — диаметр диска, Р — усилие, при котором происходит отрыв. На каждом образце проводят испытания на отрыв на двух противоположных гранях.

Прочность бетона может быть установлена на основании определения усилия Р скалывания участка ребра конструкции. На рис. 2.2.4 представлена схема соответствующей установки.

Рис. 2.2.4. Установка для скалывания ребра конструкции

При ширине площадки скалывания равной 30 мм ребро конструкции повреждается на участке 60—100 мм. Для получения результатов испытания проводят как минимум на двух соседних участках и берут среднее значение. Для построения градуировочной зависимости усилия скалывания и прочности бетона на сжатие R испытывают стандартные бетонные кубы, стороны которых равны 200 мм. Пример градуировочной кривой приведен на рис. 2.2.5.

Рис. 2.2.5. Градуировочная кривая определения прочности бетона по усилию скалывания ребра конструкции

Метод пластических деформаций основан на оценке местных деформаций, вызванных приложением к конструкции сосредоточенных усилий. Этот метод основан на зависимости размеров отпечатка на поверхности элемента, полученного при вдавливании индентора статическим или динамическим воздействием, от прочностных характеристик материала. Достоинство этого метода заключается в его технологической простоте, недостаток — суждение о прочности материала по состоянию поверхностных слоев.

Твердость по Бринеллю НВ определяется при статическом вдавливании стального шарика 1 (рис. 2.2.6) в тело испытуемого металла 2.

Рис. 2.2.6. Определение твердости по Бринеллю

Оценивается она значением величины

![]()

где Р — нагрузка на шарик, Н;

D—диаметр шарика, мм;

d — диаметр отпечатка, мм.

От твердости можно перейти к временному сопротивлению углеродистой стали, МПа:

σв=0,35НВ.

Существуют методы определения твердости по Роквеллу и Виккерсу.

В первом случае вдавливается алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588 мм под действием двух последовательно приложенных нагрузок, во втором — алмазная пирамида с двухгранным углом при вершине, равным 136°. С помощью соответствующих таблиц возможен переход от одной твердости к другой.

Для определения твердости металла в строительной практике широко применяется прибор Польди ударного действия, схема которого представлена на рис. 2.2.7, а.

Рис. 2.2.7. Схема прибора Польди

При ударе по стержню 1 молотком на поверхности металлической детали 4 и на эталонном бруске 3, твердость материала НВ0 которого известна, остаются отпечатки.

Диаметр D стального шарика 2 известен, определяются (рис. 2.2.7, б) диаметры отпечатков на испытуемой поверхности d и на эталонном бруске dQ. Твердость металла определяется по формуле

![]()

Твердость эталонного бруска должна быть близка к твердости испытуемой поверхности, в противном случае необходимо вводить соответствующие поправочные коэффициенты.

При определении прочности бетона используются приборы статического действия, типа Штампа НИИЖБ и прибора М.А. Новгородского, и ударного, к числу которых относится прибор К.П. Кашкарова.

Схема прибора Штампа НИИЖБ, разработанного Г.К. Хайдуковым, А.И. Годером и Д.М. Рачевским, представлена на рис. 2.2.8, а.

Рис. 2.2.8. Схема прибора ШтампНИИЖБ

Принцип действия следующий: между испытуемой поверхностью 1 и штампом 3 прокладывается лист белой бумаги и лист копировальной бумаги 2 так, чтобы на белой бумаге оставался отпечаток штампа при его вдавливании в тело бетона опертым на металлическую скобу 5 гидравлическим домкратом 4.

По диаметру отпечатка с помощью градуировочной кривой (рис. 2.2.8, б) в зависимости от радиуса штампа r и соответствующей силы Р вдавливания определяют класс бетона (кривая 6— r = 10 мм, Р = 22 кН; кривая 7— r = 14 мм, Р = 20 кН; кривая 8—r = = 24 мм, Р=16 кН).

Большое применение в практике находит молоток К. П. Кашкарова, схема которого представлена на рис. 2.2.9, а. Внутри головки молотка 1 имеется полый стакан 3 и пружина 7 (рис. 2.2.9, б). Эталонный стержень 4 имеет диаметр 10 или 12 мм и длину 100—150 мм. Изготовлен он из круглой прутковой стали марки ВСт3сп2 или ВСт3пс2 с временным сопротивлением разрыву 420—460 МПа.

Удар молотком 1 наносят, держа его за ручку 2, перпендикулярно поверхности бетона 6, диаметр отпечатка на бетоне dб при этом должен составить 0,3—0,7 диаметра стального шарика 5, а наибольший диаметр отпечатка dэ не должен быть менее 2,5 мм. Расстояние между лунками отпечатков должно быть не менее 30 мм, а на поверхности эталонного стержня не менее 10 мм. После каждого удара эталонный стержень смещается на величину более 10 мм. Количество испытаний на каждом участке конструкции не должно быть менее 5. Удары следует наносить через листы копировальной и белой бумаги, чтобы погрешность измерения диаметров отпечатков не превышала 0,1 мм. Для повышения точности измерений можно применять микроскопы с делением не менее 0,01 мм.

Рис. 2.2.9. Схема молотка К П Кашкарова

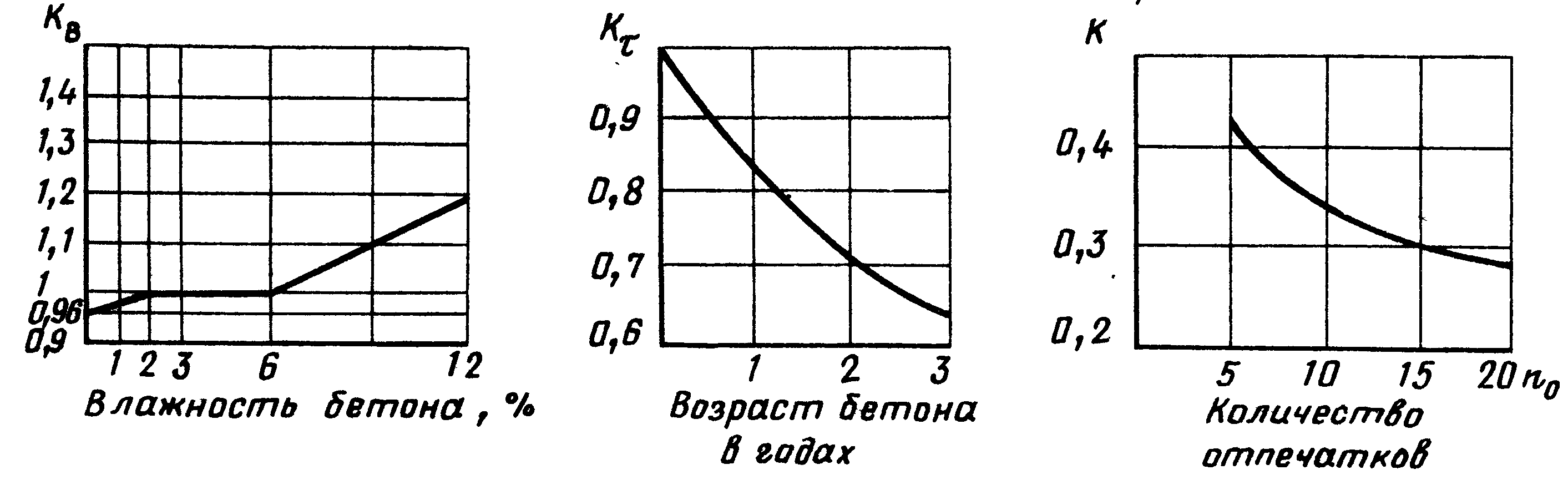

В зависимости от отношения dб/dэ по градуировочной кривой (рис. 2.2.10), определяется прочность бетона, если он испытывается в возрасте 28 сут при его влажности 2—6%. В противных случаях прочность бетона на сжатие R находится по формуле

![]()

где kB — коэффициент, учитывающий влажность бетона;

kτ — коэффициент, учитывающий возраст бетона.

Рис. 2.2.10. Градуировочная кривая для определения прочности бетона в возрасте 28 сут

Определение этих коэффициентов производится по графикам рис. 2.2.11, а и б. Для повышения точности результатов определения прочности при работе с прибором рекомендуется уточнять необходимое количество отпечатков по формуле

![]()

где Rmax, Rmin, Rcр максимальное, минимальное и среднее значения предела прочности;

k — коэффициент, определяемый в зависимости от числа полученных отпечатков n (рис. 2.2.11, в).

а) б) в)

Рис. 2.2.11. Графики поправочных коэффициентов

Погрешность определения прочности бетона на сжатие эталонным молотком составляет 10—15%. Для определения диаметра отпечатка на бетоне и эталонном стержне может быть применен угловой шаблон (рис. 2.2.12), позволяющий измерять диаметр с точностью до 0,1 мм.

Рис. 2.2.12. Угловой шаблон

Шаблон изготовляют из двух стальных измерительных линеек. Концы линеек стачивают так, чтобы взаимному их соприкосновению соответствовала метка, равная 10 мм. Расстояние между линейками, соответствующее 20 см, должно быть равно 10 мм. При измерении отпечатков на бетоне угловой шаблон надвигают поперек большей оси отпечатка так, чтобы края отпечатка совпадали с внутренними гранями линеек на одних и тех же делениях. Из зафиксированного деления вычитается нулевой отсчет, равный 100 мм, который затем делится на 10, в результате чего получается искомый диаметр отпечатка.

Метод упругого отскока основан на существовании зависимости между параметрами, характеризующими упругие свойства материала, и параметрами, определяющими прочность на сжатие.

Существуют два принципа построения приборов. Один основан на отскакивании бойка от ударника-наковальни, прижатого к поверхности испытуемого материала, другой — на отскакивании от поверхности испытуемого материала.

В большей степени развивается первый принцип. Он реализован в молотке Шмидта, получившем широкое распространение за рубежом. В нашей стране применяются приборы типа КМ, а его модификация разработана Опытным заводом ЦНИИСК (рис. 2.2.13, а).

Рис. 2.2.13. Прибор типа КМ

Основной частью прибора является полый цилиндр, внутри которого находится спиральная пружина 2. Внутри пружины помещен металлический стержень, вдоль которого перемещается боек 3. Прибор заканчивается ударником 1. Когда боек занимает правое положение, фиксируемое защелкой 7, он растягивает пружину 2 и сжимает возвратную пружину 9.

При проведении испытаний прибор устанавливают перпендикулярно испытуемой поверхности, предварительно нажав на кнопку включения 11 для вывода ударника и захвата бойка держателем 6. После этого плавно нажимая на ручку 10 корпуса прибора, втапливают ударник в корпус. При этом ударная пружина растягивается. В тот момент, когда держатель достигнет упорного болта 8, освободится головка бойка и последний под действием ударной пружины придет в соприкосновение с ударником и отскочит на расстояние, фиксируемое указателем 4 по шкале 5. До удара боек находится в левом положении, после удара — в правом.

Если наконечник ударника выполнен в виде колпачка из закаленной стали (рис. 2.2.13, б), то прочность бетона определяется по величине отскока, если же колпачек (рис. 2.2.13, в) заканчивается стальным шариком 12, то фиксируется диаметр отпечатка d. Наконечники являются съемными, что позволяет определять прочность бетона на сжатие Rсж по двум показателям: высоте отскока h и диаметру отпечатка d.

При испытаниях бетона удары наносятся не ближе 20 мм в осях и не менее 55 мм от оси ударника до края изделия. Градуировочные кривые строят для конкретных производственных условий с установившейся технологией на основе сопоставления результатов разрушающих методов испытания кубиков с данными, получаемыми прибором КМ. На рис. 2.2.14, а и б приведены примеры градуировочных характеристик при оценки прочности по отскоку и вдавливанию.

Рис. 2.2.14. Градуировочные кривые

В 1971 г. Б. Б. Ужполявичюс предложил для определения твердости бетона склерометр, основанный на регистрации величины отскока стального стержня. Схема прибора представлена на рис. 2.2.15. Склерометр состоит из цилиндрического корпуса 12, к передней части которого при помощи рабочей пружины 3 крепится стальной стержень-ударник 14 из закаленной стали.

Рис. 2.2.15. Схема работы склерометра Б Б Ужполявичуса

В корпусе склерометра свободно скользит направляющая труба 13, которая соединена с корпусом пружиной 2, выталкивающей трубу из корпуса. Направляющая труба упирается в поверхность бетона упором 15. К трубе шарнирно прикреплена защелка 10. Торцы закрыты передней 1 и задней 8 крышками.

При определении твердости труба 13 прижимается пружиной 2 к поверхности бетона (рис. 2.2.15, а). Для вытяжения рабочей пружины 3 и возвратной пружины 2 смещают корпус от поверхности до момента захвата ударника защелкой 10 (рис. 2.2.15, б).

Затем корпус плавно смещают по направлению к испытуемой поверхности.

При этом растягивается ударная пружина 3. Когда защелка 10 соприкоснется с задним кольцом 9, ударник освободится от закрепления (рис. 2.2.15, в), после этого ударник взаимодействует с поверхностью и отскакивает от нее на расстояние h, а указатель отскока 5 фиксирует значение этого расстояния (рис. 2.2.15, г).

Указатель 5 перемещается по направляющему стержню 6, а пружина указателя 4 входит в контакт с возвратным кольцом 7.

Прибор транспортируется при вдвинутом положении трубы 13. Для этого после удара следует нажать кнопку 11 и плавно снять усилие с упора.

В НИИ строительства Госстроя ЭССР был разработан измеритель прочности бетона (рис. 2.2.16).

Рис. 2.2.16. Схема склерометра с магнитоупругим преобразователем

В его комплекс входят склерометр с магнитоупругим преобразователем и аналого-цифровой преобразователь с микропроцессором (АЦПМ). При взаимодействии ударника 10 с поверхностью бетона, в которую уперто опорное кольцо 1, вырабатывается электрический сигнал, передаваемый 6 на аналогово-цифровой преобразователь с микропроцессором.

Противовес 5 включен в схему склерометра с целью снижения зависимости сигнала от угла наклона оси склерометра к горизонтали при нанесении удара. Постоянство силы удара обеспечивается системой, состоящей из упругой пружины 3 и упора 4, управляемых курком 8 и зацепной пружиной 9, находящихся в цилиндре 2. Прибор снабжен ручкой 7.

АЦПМ состоит из измерительного блока, блока процессора, блока клавиатуры и индикации. Он выполнен в виде переносного прибора с автономным питанием от аккумуляторной батареи.

Масса прибора не более 3 кг, габарит 100х180х370 мм. Погрешность измерения выходного сигнала от склерометра не более 2%. В память прибора предварительно вводят параметры градуировочной кривой, минимальное значение прочности и максимальное допустимое, значение коэффициента изменчивости. На цифровом индикаторе высвечиваются число контролируемых участков на конструкции, средняя прочность бетона в конструкции и коэффициент вариации прочности.

Методы с местным (локальным) разрушением бетона

В эту группу включены методы контроля прочности бетона, основанные на местном (локальном) разрушении бетона в конструкции.

Метод отрыва со скалыванием

Метод основан на использовании зависимости величины усилия, необходимого для выдергивания из бетона анкерного стержня, от прочности этого бетона:

![]()

где Р - усилие, при котором вырывается анкерный стержень, кН или кгс;

f - аналитическая зависимость усилия от прочности.

При бетонировании конструкции в местах, в которых предполагается определять прочность, устанавливаются анкерные стержни, и после твердения бетона они выдергиваются. Если определяется прочность уже затвердевшего бетона, то в нем сверлится отверстие и вставляется анкерное устройство с разжимным конусом.

Наибольшее применение нашли два типа анкерных устройств. Первый тип - рабочий стержень с анкерной головкой (рис. 2.2.17, а), применяется для установки в свежеуложенный бетон.

Второй тип - самозаанкеривающееся устройство с применением рифленых сегментных щёчек и разжимного конуса (рис. 2.2.17, б).Такое анкерное устройство применяется для установки в просверленное отверстие при контроле затвердевшего бетона.

Расстояние от анкерного устройства до грани конструкции должно быть не менее 150 мм, а от места установки соседнего анкера не менее 250 мм.

Диаметр шпура (отверстия) в бетоне для постановки анкерного устройства второго типа равен 25 мм, а глубина должна соответствовать величине, указанной в табл. 2.2.1.

Рис. 2.2.17. Анкерные устройства:

а - первый тип анкера для установки в свежеуложенный бетон;

б - второй тип с разжимным конусом

Для изготовления шпуров необходимо применять пневматические или электрические сверлильные машинки с алмазными сверлами. Не рекомендуется применять механизмы ударного действия, поскольку при их работе на стенках отверстия возникают микротрещины и показания будут занижены.

Заделка анкерных устройств должна обеспечить надежное сцепление анкера с бетоном конструкции. Выдергивание их осуществляется переносным гидравлическим пресс-насосом ГПНВ-5, конструкция которого была разработана в Донецком Промстрой НИИ под руководством И.Д.Вольфа (рис. 2.2.18).

Рис. 2.2.18. Гидравлический пресс-насос ГПНВ-5:

а - общий вид прибора; б - работа с прибором;

1 - анкерное устройство; 2 - захват; 3 - шток рабочего стержня; 4 - рабочий цилиндр;

5 - манометр; 6 - ручка; 7 - винтовой насос; 8 - маслопровод; 9 - ножки со сферическими опорами

ГПНВ-5 может создавать усилие в 5500 кгс и состоит из двух опорных ножек 9, корпуса, внутри которого имеется полость 8, соединяющая между собой ручной винтовой гидравлический насос 7, манометр 5, рабочий цилиндр 4, поршень которого с помощью штока 3 соединен с захватом 2 анкерного устройства 1. Все внутренние полости прибора заполняются моторным маслом.

Работает ГПНВ-5 следующим образом. Прибор устанавливают на поверхности бетонной конструкции, совмещая в одной плоскости обе упорные ножки и анкерное устройство, которое заранее было закреплено в бетоне, и вставляют уширение анкерного устройства в захват 2. С помощью гаек 9 выбираются все люфты и создается небольшое усилие в анкере.

Прибор готов к работе. Далее, путем вращения ручки 6 винтового насоса, создается давление в гидравлической системе, вследствие чего в штоке 3 рабочего поршня возникает усилие, которое через захват 2 передается анкерному устройству. Величина усилия фиксируется манометром 5.

При испытании бетона прочностью менее 40 МПа для вырыва анкерного устройства можно использовать гидравлический пресс-насос типа ГНВС-4, который создает максимальное усилие 40 кН. В процессе приложения усилия к анкерному стержню в бетоне на уровне конца анкера возникают растягивающие и касательные напряжения. После достижения ими предельных значений в бетоне возникает разрушение по образующей конуса от растяжения и скалывания (рис. 6.4.19).

Рис. 6.4.19. Характер разрушения бетона при отрыве со скалыванием

Прочность испытанного бетона определяется по формуле

![]()

где Р - усилие вырыва анкерного устройства, кН или кгс ;

α - коэффициент пропорциональности между усилием вырыва и прочностью бетона, определяемый по табл. 2.2.1;

m - коэффициент, учитывающий максимальный размер крупного заполнителя в зоне вырыва, принимается равным 1 при крупности менее 50 мм и равным 1,1 при крупности 50 мм и более.

Нарушенные участки конструкции после испытания заделываются бетоном с прочностью, не ниже чем в конструкции.

Таблица 2.2.1

|

Условие твердения бетона |

Тип анкер. устр-ва |

Предполагаемая прочность, МПа |

Глубина заделки h, мм |

Значение коэфф. а, см2 | |

|

Тяжелый |

Легкий | ||||

|

Естественное |

I |

≤ 50 > 50 |

35 |

0.1 0.23 |

0.11 - |

|

II |

≤50 >50 |

48 0.24 |

0.085 - |

0.095 | |

|

Тепловая обработка бетона |

I |

≤50 > 50 |

48 35 |

0.12 0.25 |

0.11 - |

|

II |

≤ 50 |

48 |

0.1 |

0.095 | |

Рассмотренный метод сравнительно точный, поскольку в его основе лежит прочностная характеристика бетона. К достоинству метода необходимо отнести и тот фактор, что определяется прочность бетона непосредственно в конструкции. Основными недостатками метода считается высокая трудоемкость, как при сверлении отверстий, так и при самих испытаниях, а также невозможность использования его при определении прочности бетона в сжатых элементах конструкции, поскольку происходит частичное разрушение бетона и ослабление поперечного сечения испытуемых элементов.

На практике рассмотренный метод нашел широкое применение в комплексе с другими, например, неразрушающими методами, при градуировке зависимостей косвенных характеристик от прочности бетона.

Метод скалывания ребра конструкции

В основу метода положено использование зависимости величины усилия, необходимого для скалывания ребра конструкции на определенной длине от прочности бетона.

Rc = f(P)

где Р - усилие, при котором скалывается угол, кН;

f - аналитическая зависимость усилия от прочности.

Для проведения испытания применяются прибор ГПНВ-5 и специальное устройство, обеспечивающее приложение усилия под углом 18% к нагружаемой поверхности (рис. 2.2.20). Длина скалываемого участка равна 30 мм, а глубина - 20 мм.

Рис. 2.2.20. Устройство для скалывания ребра

Результаты испытания не учитываются, если при скалывании бетона обнажается арматура или фактическая глубина скалывания отличается от требуемой (20 мм) более чем на 1 мм.

Прочность бетона определяют по усилию скалывания, используя градуировочную зависимость (усилие скалывания - прочность).

Преимущества и недостатки метода аналогичны методу отрыва со скалыванием.

Огнестрельный метод

Используется зависимость объема разрушенного бетона в конструкции от удара об него пули, выпущенной из пистолета, от прочности этого бетона:

![]()

где V - объем разрушенного бетона, см3;

f - графическая зависимость объема разрушенного бетона от его прочности.

Последовательность измерения прочности следующая.

В исследуемой конструкции выбирается участок размером 300x300 мм, на котором необходимо определить прочность бетона и в этот участок производятся три выстрела из пистолета. Во время удара пули часть бетона разрушается и получается воронка.

Прочность бетона определяется в зависимости от объема разрушенного бетона по градуировочной кривой. Объем разрушенного бетона принимается равным объему пластилина (или другого пластичного материала), необходимого для заполнения воронки. Градуировочная кривая строится по результатам испытания контрольных кубов огнестрельным и механическим разрушающим методами.

В стесненных условиях, когда нет возможности производить стрельбу с расстояния, можно использовать насадку на ствол пистолета или взрыв электрического детонатора. Порядок определения прочности бетона и построения градуировочной кривой аналогичен приведенному выше.

Огнестрельный метод сравнительно точный. Слабо зависит от состава бетона, поскольку основан на использовании прочностных характеристик бетона.

К недостаткам метода следует отнести повышенную опасность для жизни испытателя, связанную с рикошетом пули и осколками разрушенного бетона. Поэтому данный метод нашел широкое применение только при строительстве объектов военного назначения, где имеется опыт владения огнестрельным оружием.

Неразрушающие физические методы контроля прочности бетона

Ранее были рассмотрены методы, основанные на полном или местном разрушении бетона.

Но имеется целая группа методов, у которых для получения косвенных характеристик нет необходимости разрушать бетон, а для их получения нужны другие воздействия. К таким воздействиям можно отнести локальный удар, вдавливание другого, более твердого тела, распространение ультразвука и др. Методы, основанные на использовании косвенных характеристик, получаемых без разрушения бетона, называются неразрушающими.

Косвенные характеристики выбираются таким образом, чтобы они имели как можно более тесную связь своей величины с прочностью бетона, т.е.

![]()

где Rс- прочность бетона на сжатие;

f - функция зависимости косвенной характеристики от прочности, выраженная в аналитическом или графическом видах;

Xi - величина косвенной характеристики.

Значение функции определяется экспериментально, путем одновременных испытаний контрольных образцов неразрушающим и эталонным (разрушающим) методами).

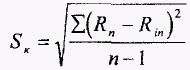

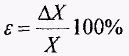

Точность неразрушающих методов складывается из точности измерения принятой косвенной характеристики Xi и точности используемой зависимости f, по которой вычисляется прочность. Необходимым условием применения любого метода является достаточная точность измерения определяемой характеристики Xi. Для ряда методов нужна специальная аппаратура с высокой точностью измерения, например, времени распространения ультразвука. Однако точность измерения имеет пределы, за которыми ее повышение уже не способствует более точному определению прочности. Диаметр лунки у склерометрического метода можно измерить с точностью 0,01мм и более. Однако вряд ли такая точность необходима, поскольку влияние шероховатости и низкая чувствительность функции не позволяют учесть малые изменения прочности. Большое влияние на точность имеет непостоянство зависимости величины косвенной характеристики от прочности, связанной с изменением состава бетона, различными свойствами составляющих компонентов, условиями твердения, состоянием поверхности и другими факторами. Такое положение в ряде случаев требует определения зависимости Xi от Re экспериментальным путем в каждом конкретном случае для конкретного состава бетона, что иногда затрудняет или исключает полностью применение метода.

Непостоянство связи Ri = f(Xi) приводит к тому, что каждому частному значению Xi соответствует не одно какое-то значение R1, а целый ряд значений в диапазоне от R1- R' до R1 + R", где R' и R" - абсолютные значения точности, соответствующие данной величине R1. Следовательно, как бы точно мы не измеряли величину косвенной характеристики, абсолютно точно измерить Re неразрушающими методами невозможно. Повышение точности можно достигнуть только за счет определения функции f конкретно для того состава бетона, который предполагается испытывать.

Метод пластических деформаций

Этот метод заимствован из практики определения твердости материалов и иногда называется склерометрическим по названию приборов - склерометров.

Метод основан на использовании зависимости между прочностью бетона и размером отпечатка, полученного вследствие пластических деформаций от вдавливания сферического штампа:

![]()

где Епл - пластические деформации растворной части бетона.

Штамп может вдавливаться статической или динамической нагрузкой. Наибольшее распространение получили приборы, в которых штамп вдавливается динамической нагрузкой в виде удара, который наносится с помощью молотка или путем использования энергии сжатой пружины. При этом удар должен наноситься в растворную часть бетона.

В качестве штампа могут применяться диски, конусы, четырехгранная пирамида, но чаще всего используются ударники со сферическим наконечником.

Исследования твердости металлов и некоторых других кристаллических материалов показали, что размер вдавливаемого шарика должен отвечать условию:

0.2D < d < 0.6D

где D - диаметр шарика, a d- диаметр отпечатка.

Если это условие не соблюдается, то рекомендуется уменьшить диаметр шарика или увеличить силу удара.

Полученный отпечаток имеет сферическую форму и может быть охарактеризован величиной диаметра лунки d или её глубиной h.

Измерить h с такой же точностью, как и значительно труднее. Кроме того, при измерении размеров лунки величина h колеблется в меньших пределах, чем d.

Исходя из схемы, приведенной на рис. 2.2.21, можно записать:

отсюда

Рис. 2.2.21. Схема вдавливания сферического штампа:

1 - стальной шарик; 2 - исследуемый бетон

Из полученного выражения следует, что при изменении d в пределах от 0.2 D до 0.6 D величина h изменится только в пределах от 0.01 D до 0.09 D. Таким образом, измерить диаметр отпечатка существующими приборами можно значительно точнее, чем его глубину.

Использование метода пластических деформаций было положено в основу создания большого числа приборов для измерения прочности бетона. Первые исследования в области применения пластических деформаций для оценки прочности бетона были проведены Б.Г. Скрамтаевым и в дальнейшем развиты Н.А. Физделем, К. П. Кашкаровым, М.Ю. Лещинским, М.А. Новгородским и др., а за рубежом - Крэбсом, Мильсом, Джиуси, Вандонсом и Вильямсом и др. В результате этих исследований появилось множество приборов и устройств, основанных на использовании метода пластических деформаций. Наибольшее распространение на строительных площадках и заводах ЖБИ получили только те приборы, которые имеют простую конструкцию, надежны и удобны в эксплуатации иногда в ущерб точности измерения.

Шариковый молоток Н.А. Физделя

Ручной шариковый молоток изготавливается из инструментальной стали, с одной стороны его имеется сферическое гнездо, в котором завальцован стальной шарик диаметром 17.463 мм. Масса молотка 250 г.

Прочность бетона определяется локтевым ударом молотка по поверхности бетона. В результате этого удара в бетоне проявляются пластические деформации и на поверхности остаётся отпечаток сферической формы. Прочность бетона RC определяется по графику в зависимости от диаметра отпечатка dg,т.e.

![]()

Величину d6 можно измерить с помощью угловой масштабной линейки, мерительной лупой Польди или другим инструментом с точностью 0 1 мм.

Шариковый молоток Н.А. Физделя является практически первым прибором, который получил массовое применение на стройке. Однако точность измерения сравнительно низкая, поскольку на диаметр отпечатка влияет не только прочность бетона, но и сила удара, т.е. субъективный фактор. В настоящее время этот молоток не рекомендуется для измерения прочности, а может быть использован только для ориентировочной её оценки.

Молоток К.П. Кашкарова

Данный молоток отличается от ранее рассмотренного тем, что с целью устранения влияния силы удара в нем предусмотрена установка эталонного стержня и во время удара одновременно образуются отпечатки на бетонной поверхности и на эталоне. Прочность бетона определяется по графику в зависимости от величины отношения диаметра отпечатка на бетоне dб к диаметру отпечатка на эталоне dэ

В данном случае практически исключается влияние силы удара на результаты измерения, поскольку при ее изменении изменяются dб и dэ, а их соотношение должно оставаться постоянным.

Однако такое положение будет справедливым только в том случае когда испытуемая конструкция и эталонный стержень изготовлены из одного материала, как, например, в приборе Польди для определения твердости стали. В молотке Кашкарова в качестве эталонного стержня применяется круглая сталь марки ВстЗпс диаметром 10 мм, а испытуемым материалом является бетон. Скорость нарастания пластических деформаций при ударе у этих материалов будет различная, поэтому полностью исключить влияние изменения силы удара на результаты измерения не удаётся, но оно будет в значительной степени меньше, чем у молотка Физделя.

Конструкция молотка приведена на рис. 2.2.22. Поверхность эталонного стержня не должна подвергаться механической обработке, т.к. при этом увеличится твердость стали по сравнению с эталоном, который применялся при построении графика.

Рис. 2.2.22. Конструкция молотка К.П. Кашкарова:

1- корпус; 2 - наковальня; 3 - обрезиненный наконечник; 4 -металлическая ручка;

5 - обойма; 6 - стакан с отверстиями для шарика и эталонного стержня; 7 - пружина;

8 - шарик диаметром 17.46 мм; 9 - эталонный стержень; 10 - белая бумага; 11 - копировальная бумага; 12 - бетонная конструкция

При испытаниях молоток устанавливают перпендикулярно к поверхности бетона и ударяют другим слесарным молотком по наковальне. Всего наносят на одном участке не менее 5 ударов, при этом расстояние между отпечатками должно быть не ближе 30 мм друг от друга и от края конструкции. После каждого удара эталонный стержень передвигают, чтобы расстояние между центрами соседних отпечатков было не менее 10 мм.

Для получения белее чётких отпечатков на бетоне, на его поверхности закрепляют копировальную красящим слоем наружу и белую бумагу и через них наносят удар. В этом случае отпечаток на бетоне будет зафиксирован на бумаге, с которой измеряют dб. Такая методика облегчает процесс измерения диаметра отпечатка.

Отпечатки на бетоне и эталоне нумеруются, а величины диаметров записываются в журнал в определенной последовательности чтобы каждому значению dб соответствовало свое значение dэ.

Прочность бетона определяется по графику, приведенному на рис. 2.2.23, в зависимости от величины отношения отпечатков dб/dэ.

Рис. 2.2.23. График зависимости d6/d3 от прочности бетона

Введение в конструкцию молотка эталонного стержня повысило точность измерения, вместе с этим увеличило и трудоемкость проведения испытаний. Автоматизации процесс испытания практически не поддается. К недостаткам прибора следует так же отнести низкую точность (15-20%) и то обстоятельство, что с его помощью можно оценить прочность бетона только в поверхностном слое (до 10 мм), в котором иногда бетон подвержен карбонизации. Не учитывается возможная адгезия растворной части от зерен крупного заполнителя. Метод практически не чувствителен к изменению прочности крупного заполнителя и его зерновому составу.

Однако благодаря простоте конструкции и несложным операциям при проведении испытаний молоток К.П. Кашкарова является одним из самых распространенных приборов, используемых на стройках и заводах ЖБИ. Точность измерения можно несколько повысить, если для каждого конкретного состава бетона строить свои графики.

Пружинный склерометр

В пружинных склерометрах применяется метод пластических деформаций, а для нанесения удара используется энергия сжатой пружины. Конструктивно пружинные склерометры значительно сложнее чем молоток Кашкарова, но при их эксплуатации в несколько раз повышается производительность контроля.

Использование пружины вместо слесарного молотка преследовало цель нормировать энергию удара и отказаться от применения эталонного стержня. Но со временем происходит старение пружины, т. е, уменьшается усилие при сжатии на определенную длину в этом случае уменьшается энергия удара.

Для исключения влияния старения пружины на результаты измерения в склерометрах должно быть предусмотрено регулировочное устройство.

На рис. 2.2.24 приведена конструкция пружинного склерометра ПМ-2. В приборе установлены две пружины 5 и 9, одна из которых 5 соединяет боек 3 с неподвижной втулкой 8.

Рис. 2.2.24. Пружинный склерометр ПМ-2:

1 - шарик, 2 - ударник; 3 - боек, 4 - шток; 5, 9 - пружины; 6 – защелка; 7 - цилиндрический корпус; 8 - втулка; 10 - крышка

Боек перемещается внутри цилиндрического корпуса 7. Шток 4 бойка соединен с ударником 2, на конце которого находится стальной шарик 1 диаметром 17,463 мм. При касании ударником к испытуемой конструкции и плавном нажатии на заднюю крышку 10 шток с ударником и защелкой перемещаются, сжимая при этом пружину 5. После их перемещения заданную величину защелка 6 соскакивает с бойка, пружина освобождается, и шток с ударником наносит удар по бетонной поверхности, оставляя на ней отпечаток.

Прочность бетона определяется по графику в зависимости от диаметра отпечатка. Недостатки пружинных склерометров такие же, которые присущи методу пластических деформаций.

Прибор НИИЖБ

Принцип действия прибора основан на создании отпечатка на бетонной поверхности путем вдавливания штампа со сферической поверхностью радиусом 10, 14, 24 мм статической нагрузкой. Нагрузка создается с помощью гидравлического домкрата и насосной станции. Прочность бетона определяется по графику в зависимости от диаметра отпечатка. Ввиду большой трудоемкости при проведении испытаний этот прибор не нашел широкого применения.

Метод упругого отскока

Метод упругого отскока основан на использовании зависимости

величины (высоты) отскока условно упругого тела при ударе его о поверхность бетона от прочности этого бетона, т.е.

![]()

В результате удара движущейся массы о поверхность бетона происходит перераспределение начальной кинетической энергии таким образом, что одна ее часть поглощается бетоном при проявлении пластических деформаций, а другая часть передается ударной массе в виде реактивной силы, преобразующейся в кинетическую энергию отскока. Чтобы начальная энергия удара распределялась таким образом, масса бетона должна быть бесконечно большой по сравнению с массой ударника, что должно исключить затрату энергии на перемещение бетонной массы.

Для определения прочности бетона с использованием метода отскока наибольшее распространение получил прибор Шмидта.

Прибор Шмидта

Прибор разработан Германской фирмой Шмидта и выпускается Швейцарской фирмой Просек.

В настоящее время изготавливаются приборы трех модификаций: типа L с энергией удара 0.75 Дж для испытания тонкостенных (менее 10 см) бетонных элементов, типа N с энергией удара 2.25 Дж для испытаний бетонных конструкций и типа М с энергией удара 3 Дж для испытания массивных элементов.

Продольный разрез прибора типа N приведен на рис. 2.2.25.

Рис. 2.2.25. Прибор Шмидта типа N:

1 - боек; 2 - исследуемая бетонная конструкция; 3 - корпус; 4 - ползунок; 5 - измерительная шкала; 6 - стопор; 7 - направляющий стержень; 8 - диск; 9 - крышка; 10, 11- пружины; 12 - крючок; 13 - подвижная масса; 14 - втулка; 15 - упорный болт

Прибор состоит из корпуса 3, в котором по направляющему стержню 7 под действием пружины 10 перемещается масса 13. Прибор включается нажимом стержня бойка на бетонную поверхность до тех пор, пока подвижная система достигнет конца хода. Ось прибора во время испытаний должна быть перпендикулярна бетонной поверхности. При достижении подвижной системы свободного хода крючок 12 надавит на головку болта 15 и освободит подвижную массу 13, которая под действием пружины перемещается по направляющему стержню 7 и ударяет по бойку 1. Боек передает удар на бетонную поверхность 2 и деформирует ее, расходуя одну часть энергии на пластическую (остаточную) деформацию, а другая часть будет затрачена на упругую деформацию бетона, которая в виде реактивной силы передается бойку, и под действием ее подвижная масса отскочит, увлекая за собой ползунок 4. Величина отскока измеряется по шкале 5 в зависимости от положения ползунка 4.

На высоту отскока бойка кроме величины реактивной силы влияет гравитационная сила подвижной массы, т.е. показание зависит от положения в пространстве (вертикально вниз, под углом, горизонтально или вертикально вверх), что учитывается путем использования коэффициентов или отдельных тарировочных графиков (рис. 2.2.26).

Рис. 2.2.26. Графики зависимости величины отскока бойка прибора Шмидта от прочности бетона при различном положении прибора:

1- вертикально вниз; 2- горизонтально; 3-вертикально вверх

Разработан прибор, у которого измеряется не величина отскока, а ускорение движения бойка перед ударом и в начале отскока. Прочность определяется по отношению этих ускорений. Современные приборы Шмидта комплектуются электронно-вычислительным блоком, который запоминает и статистически обрабатывает результаты испытаний.

В России был разработан прибор КМ, действие которого основано на принципе упругого отскока. Но ввиду сложности изготовления он не нашел широкого распространения.

Точность измерения прочности бетона с применением метода упругого отскока значительно выше, чем у метода пластических деформаций, поскольку в данном случае учитываются упругие свойства бетона, которые имеют более тесную связь с прочностью, чем пластические свойства. Однако в приборах используется сравнительно сложная механическая система, требующая высокой точности при изготовлении, бережного обращения и частого технического обслуживания при эксплуатации. Трущиеся поверхности покрываются пылью, что приводит к увеличению сопротивления скольжения и изменению показания. В настоящее время разрабатывается прибор, у которого подвижная масса перемещается в вакуумной камере.

Ультразвуковой импульсный метод

Ультразвуковой импульсный метод контроля прочности бетона относится к группе физических методов испытания строительных конструкций и сооружений.

Он относительно молодой и получил свое развитие в основном в 50е-60е годы благодаря научным исследованиям И.М. Рабиновича, С.М.Соколова, Ю.А. Нилендера.

Метод основан на использовании зависимости скорости распространения механических колебаний ультразвуковой частоты в бетоне от его прочности, т.е

![]()

где V, - скорость распространения ультразвуковых волн, м/с;

f - аналитическая или графическая функция.

В России и странах СНГ разработана и серийно изготавливается ультразвуковая аппаратура, благодаря чему этот метод нашел широкое применение на строительных площадках и особенно на заводах ЖБИ. Метод оперативный и относится к группе неразрушающих методов. Хорошо поддается высокой степени автоматизации. При соблюдении определенных требований контроля точность метода сравнительно высокая и находится в пределах 10-15%. Опытные операторы при отработанной технологии достигают точности до 10%.

Значительным достоинством этого метода является и то обстоятельство, что ультразвук проходит через всю толщину конструкции и собирает более полную информацию о бетоне, чем ранее рассмотренные неразрушающие методы, которые позволяют судить только о поверхностном слое бетона.

Однако данный метод нельзя отнести к универсальному, поскольку на скорость распространения ультразвука влияют не только прочность бетона, но и множество других факторов, таких как состав, крупность заполнителя, влажность и др. Градуировочная кривая "скорость-прочность" действительна только для того состава бетона, для которого она построена, что является одним из существенных недостатков метода. Но для заводов ЖБИ при установившейся технологии, когда состав бетона и используемые материалы изменяются редко, зависимость скорости ультразвука от прочности получается относительно стабильной. В этом случае ультразвуковой метод является наиболее предпочтительным по сравнению с другими методами.

Учитывая оперативность контроля, возможность многократного повторения испытания на одном и том же участке конструкции с целью оценки как прочности бетона, так и его однородности, ультразвуковой импульсный метод рекомендуется к широкому внедрению на заводах ЖБИ и строительных объектах для контроля качества железобетонных изделий. Таким методом можно организовать как выборочный, так и сплошной контроль, следить за нарастанием прочности бетона во времени.

Оценивая возможности разрушающих и неразрушающих методов испытания сооружений, следует учитывать, что разрушающие методы могут быть использованы лишь при проведении модельных испытаний и при изучении опытных образцов новых конструкций, а также при выборочном контроле изделий на заводах, изготовляющих строительные конструкции. При постановке экспериментов, когда конструкция доводится до разрушения, необходимо четко оценивать их экономическую эффективность. На стадии проектирования выявляется экономическая эффективность предложенного решения, оценивается экономический эффект от внедрения новых конструкций в практику. Далее разрабатывается план проведения экспериментальных исследований, устанавливаются их объем и стоимость, производится технико-экономическая оценка эффективности эксперимента. Затраты, связанные с проведением эксперимента, должны быть существенно ниже того суммарного эффекта, который обусловлен внедрением более современных конструкций.

Неразрушающие методы испытания не нарушают эксплуатационных свойств исследуемых систем. Эти методы позволяют выявить действительное состояние конструкций, установить соответствие реальных свойств проектным, прогнозировать эксплуатационный ресурс.

Ультразвуковые преобразователи и способы их установки

В области неразрушающего контроля ультразвуковыми преобразователями принято называть устройства для преобразования электрических колебаний в механические и, наоборот, механические в электрические. Преобразователи, используемые для возбуждения в среде механических колебаний, называются излучателями, а для приема этих колебаний приемниками.

Используются несколько типов преобразователей, основанных на различных физических явлениях преобразования электрических и механических колебаний, отмеченных в предыдущем разделе.

Классификация преобразователей

Преобразователи для неразрушающего контроля классифицируются по ряду признаков.

По способу преобразования электрической энергии в механическую:

- пьезоэлектрические;

- магнитострикционные;

- электродинамические;

- электро-магнито-акустические;

- термоакустические.

По виду акустического контакта с контролируемым объектом :

- контактные, которые прижимаются к поверхности изделия через специальную акустическую смазку (масло, глицерин, технический вазелин) или через эластичный материал;

- иммерсионные, когда между преобразователем и изделием имеется толстый (во много раз превышающий длину волны) слой жидкости;

- преобразователи с сухим точечным контактом, имеющие сферическую поверхность, плотно соприкасающуюся с изделием на площади 1.0 - 5.0 мм2;

- бесконтактные преобразователи, возбуждающие акустические колебания в изделии через слой воздуха.

Большой интерес представляют бесконтактные преобразователи, поскольку при их применении решаются сразу несколько проблем, такие как сканирование, получение одинаковых условий ввода или приема колебаний, автоматизация контроля, однако существующие бесконтактные преобразователи в несколько сотен раз имеют меньшую чувствительность, чем контактные, поэтому они не нашли широкого применения для контроля бетона.

По способу взаимного расположения излучающего и приемного элементов и соединения их с электрической схемой прибора:

- совмещенные преобразователи, которые одновременно используются как для излучения, так и для приема ультразвука;

- раздельные преобразователи, состоящие из излучателя, соединенного с генератором прибора, и приемника, соединенного с усилителем;

- раздельно-совмещенные преобразователи, состоящие из излучателя и приемника, конструктивно объединенных в один элемент, но разделенных электрическим и акустическим экранами и подсоединенных соответственно к генератору и усилителю.

По направлению акустической оси:

- прямые, излучающие ультразвуковые волны нормально к поверхности изделия;

- наклонные, излучающие ультразвук под определенным углом к поверхности изделия. В некоторых наклонных преобразователях угол наклона можно изменять.

По форме акустического поля:

плоские преобразователи, излучающие плоскую ультразвуковую волну;

фокусирующие преобразователи, которые за счет соответствующей формы излучающей поверхности обеспечивают сужение (фокусирование) акустического поля в некоторой области контролируемой среды;

- широконаправленные, излучающие пучок расходящихся лучей;

- мозаичные преобразователи, состоящие из ряда отдельно управляемых элементов.

По ширине полосы рабочих частот:

- узкополосные, которые пропускают частоты меньше одной октавы;

- широкополосные, которые пропускают частоты больше одной октавы.

При контроле качества бетонных и железобетонных конструкций наибольшее применение нашли пьезоэлектрические преобразователи, поэтому их конструкции рассмотрим в первую очередь.

Пьезоэлектрические преобразователи

Для пьезоэлектрических преобразователей, используемых при неразрушающем контроле, можно выделить следующие основные характеристики: передаточные функции акустического поля, электрическое сопротивление, временные и общетехнические.

Такие характеристики свойственны не только пьезоэлектрическим, но и преобразователям других типов.