Metodichki_k_virtualke

.pdf

Федеральное агентство по образованию Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(технический университет)

Кафедра Общей и технической физики

Термодинамика, теплопередача, тепло и массообмен

ФИЗИКА

Методические указания

к лабораторным работам для студентов очной, заочной и дистанционной формы обучения

САНКТ-ПЕТЕРБУРГ

2011 г.

Содержание |

|

Работа №1 Газовые законы. Тарировка газового термометра ............................................. |

3 |

Работа №2 Цикл тепловой машины........................................................................................ |

8 |

Работа № 6 Определение теплоемкости твердого тела ...................................................... |

12 |

Работа № 8 Определение показателя адиабаты при адиабатическом расширении газа 15 |

|

Работа № 10 Определение коэффициента термического расширения (линейного) |

|

твердого тела .......................................................................................................................... |

21 |

Работа № 11 Определение коэффициента термического расширения (объемного) |

|

жидкости ................................................................................................................................. |

25 |

Работа № 12 Исследование эффекта Джоуля-Томпсона при адиабатическом истечении |

|

газа ........................................................................................................................................... |

28 |

Работа № 13 Исследование диффузии газов ....................................................................... |

35 |

Работа № 17 Определение теплопроводности газов методом нагретой нити.................. |

41 |

Работа № 18 Определение теплопроводности твердого тела (пластина) ......................... |

45 |

Работа №1 Газовые законы. Тарировка газового термометра

Цель работы:

1)экспериментальная проверка уравнений состояния идеального газа;

2)демонстрация принципа работы газового термометра.

Идеальным называется газ, в котором отсутствуют силы межмолекулярного взаимодействия и возможно пренебрежение размерами молекул газа. Реальные газы с достаточной степенью точности можно считать тогда, когда они находятся в состояниях, далеких от областей фазовых превращений.

Состояние идеального газа характеризуется переменными p, V и T, называемыми параметрами состояния. Процессы в газе также характеризуются величинами Q и A,

определяющими энергетические процессы в системе газ-окружающая среда.

В общем случае состояние идеального газа описывается уравнением Менделеева-Клапейрона:

p V |

m |

R T |

[1] |

|

|

||||

|

|

|

где: p - давление газа, Па;

V - объем, занимаемый газом, м3; m - масса газа, кг;

- молярная масса газа, кг/моль;

R - газовая постоянная, равная 8,31 Дж/моль град;

T - температура, град. К.

В частных случаях вместо уравнения Менделеева-Клапейрона можно использовать законы:

а) Закон Бойля-Мариотта (изотермический процесс): при неизменных температуре и массе произведение численных значений давления и объема газа постоянно:

p V const [2]

б) Закон Гей-Люссака (изобарный процесс): при постоянном давлении объем данной массы газа прямо пропорционален его абсолютной температуре:

V V |

T V |

|

T |

[3] |

|

||||

0 |

0 |

|

T |

|

|

|

|

0 |

|

где Vo - объем газа при температуре T0 =273,15 К,

1 T0 - коэффициент объемного расширения.

T0 - коэффициент объемного расширения.

в) Закон Шарля (изохорный процесс): при постоянном объеме давление данной массы газа прямо пропорционально его абсолютной температуре:

p p |

|

|

T |

[4] |

|

0 |

T |

||||

|

|

|

|||

|

|

|

|

||

|

|

0 |

|

||

где po - давление газа при температуре T0 =273,15К.

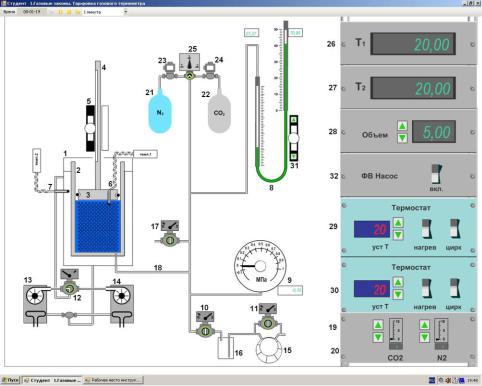

Экспериментальная установка

Схема установки изображена на рисунке ниже:

Назначение и характеристика основных элементов установки:

а) Термостатированный резервуар (1), с заключенным в нем цилиндром (2) с поршнем

(3). Посредством штока (4) и реверсивного шагового привода (5) поршень может перемещаться в цилиндре. Управляется шаговый привод пультом (28), отображающим

текущий объем под поршнем. |

|

Параметры: |

|

- объем под поршнем (геометрический): |

Vmin = 0 л, Vmax = 5 л; |

- допустимое давление: |

pmax = 10 атм = 106 Па; |

- теплоемкость резервуара CS |

7000 Дж/ С. |

б) Термостаты. Термостатирование объема осуществляется прокачиваемой водой,

температура которой поддерживается термостатами (13) и (14). Выбор термостата, вода из которого в данный момент подается в объем (1), осуществляется краном (12).

Каждый термостат имеет собственный пульт управления: (29) и (30). Термостаты расположены ниже уровня цилиндра и при отключении циркуляционного насоса вода

из рубашки цилиндра стекает в соответствующий термостат. Термостат может

находиться в трех состояниях:

1)"ВЫКЛ" - переключатели [нагрев] и [цирк.] в положении [выключено], если в этом состоянии термостат подключен к системе краном (12), то в него стекает вода из рубашки цилиндра;

2)"ВКЛ" - переключатели [нагрев] и [цирк.] в положении [включено], при этом на выходе термостата температура равна заданной регулятором [Уст. Т] независимо от величины температуры на входе;

3)"ЦИРК." - переключатель [нагрев] в положении [выключено], переключатель

[цирк.] в положении [включено], при этом температура на выходе термостата равна температуре на входе.

Параметры: |

|

|

- диапазон задаваемых температур: |

tmin = 10 C, |

tmax = 98 C; |

- объем циркулирующей воды: |

5 л. |

|

в) Система заполнения цилиндра. Для заполнения или вентиляции объема цилиндра служат краны: (17) - соединяет внутренний объем цилиндра с атмосферой; (25)

подключает к магистрали баллоны (21) и (22), содержащими азот и углекислый газ.

Давление подаваемого газа задается редукторами (23) и (24), которые управляются с пультов (19) и (20). Кран (25) имеет три положения: "З" - закрыт; "1" - баллон (21); "2"

- баллон (22).

г) Система откачки цилиндра. Узел откачки газа состоит из форвакуумного насоса (15),

ресивера-маслоотделителя (16), кранов (10) и (11). Включение насоса осуществляется с пульта (32). Состояние кранов при выключенном насосе: кран (11) открыт, кран (10)

закрыт. После включения насоса сначала закрывается кран (11), затем открывается кран

(10). Перед выключением насоса сначала закрывается кран (10), затем открывается кран (11), после этого выключается насос. При нарушении порядка открывания-

закрывания кранов может происходить выброс масла из насоса в маслоотделитель (16),

если это произошло, то при закрытых кранах (10) и (11) должен на некоторое время включаться насос для закачки масла обратно в картер насоса. Контроль давления при откачке осуществляется мановакуумметром (9).

д) Контроль давления. Для контроля давления служит мановакуумметр (9). Прибор подключаются к магистрали (18). Показания приборов - относительно атмосферного давления.

Параметры:

- шкала мановакуумметра: |

-0,1 0 1 МПа. |

- точность |

0,01 МПа. |

е) Измерение температуры внутри цилиндра осуществляется термопарой (6),

индикация температуры - цифровой термометр (26). Для измерения температуры воды используется термопара (7), индикация температуры - цифровой термометр (27).

з) Для выполнения "Тарировки газового термометра" к внутреннему объему цилиндра подключается жидкостный (ртутный) "U"- образный абсолютный манометр

(8) с заглушенной правой трубкой, колена которого соединены гибким шлангом.

Правое колено манометра может перемещаться вверх-вниз посредством привода (31).

Параметры: |

|

- шкала столбика: |

0 500 мм; |

- точность показаний |

0,25 мм. |

ЗАДАНИЕ

1.Запустите лабораторную работу. Отметьте в лабораторном журнале указанный преподавателем тип используемого газа и его начальное давление..

2.Изотермический процесс. Установите на термостатах температуры,

отличающиеся на 5070С. Подключите левый термостат к системе. Установите поршень в крайнее верхнее положение, заполните систему заданным газом при требуемом давлении. Перед заполнением системы новым газом необходимо выполнить ваккуумирование системы.

Перемещая поршень вниз, запишите пары значений (давление и объем) для 10

промежуточных положений поршня. Повторите измерения, подключив к системе правый термостат. По полученным данным постройте графики процесса в (p – V)

координатах.

3. Изобарный процесс. Установите на левом термостате максимальную температуру, подключите его к системе. Заполните систему заданным газом при требуемом давлении. Запишите начальные параметры состояния. Уменьшите температуру на 10 С, дождитесь установления температуры в цилиндре. Переместите поршень вниз, чтобы восстановить начальное давление, запишите полученные параметры состояния. Продолжайте охлаждение газа и перемещение поршня до температуры 20 С. Повторите измерения для другого начального давления в системе.

По полученным данным постройте графики процесса в (p – V) координатах.

4.Изохорный процесс. Установите на левом термостате температуру 20 С,

подключите его к системе. Заполните систему заданным газом при требуемом давлении и объеме. Запишите начальные параметры состояния. Увеличивайте температуру до максимальной с шагом 10 С, записывая параметры состояния. Повторите измерения для других начальных параметров. По полученным данным постройте графики процесса в (p – V) координатах.

5.Тарировка газового термометра. Установите поршень в верхнее положение.

Установите на левом термостате температуру 20 С, подключите его к системе.

Откачайте систему до давления -0,2 -0,6 бар. Подключите к магистрали ртутный манометр. Перемещением правого колена добейтесь, чтобы правый столбик ртути не доходил до верхнего края трубки на 20 30 мм. Запишите параметры состояния газа и значения уровней ртути в коленах манометра. Поднимите температуру на 10 С,

дождитесь установления температуры в цилиндре. Перемещением правого колена добейтесь, чтобы уровень ртути в левом колене вернулся к исходному значению.

Запишите параметры состояния газа и значения уровней ртути в коленах манометра.

Продолжайте измерения, повышая температуру газа до максимальной.

По полученным результатам измерений рассчитайте давление газа (в мм рт. ст.) для каждой температуры.

Постройте калибровочный график зависимости p = f (t).

Работа №2 Цикл тепловой машины

Цель работы: исследование принципа работы простейшей тепловой машины в прямом и обращенном цикле.

Будем называть тепловой машиной устройство, способное переносить тепло от менее нагретого тела к более нагретому. В случае, если при этом процессе увеличивается температура теплоприемника за счет неограниченного запаса тепла в более холодном теле, цикл будем называть прямым, в случае уменьшения температуры более холодного тела за счет рассеяния тепла в более теплом теле, цикл будем называть обращенным.

В промышленных тепловых машинах не применяется газ в качестве рабочего тела вследствие крайне низкого КПД, но для ознакомления с принципом работы тепловой машины газ в качестве рабочего тела удобен из-за простоты описания происходящих процессов. Рассмотрим основные этапы работы тепловой машины в прямом цикле. Предполагается, что в системе имеется неограниченный источник тепла,

т.е. такой источник, который сохраняет свою температуру независимо от процессов теплообмена с ним. В качестве такого источника реально используется окружающая среда (уличный воздух, вода в больших водоемах). В качестве приемника тепла может выступать, например, воздух внутри помещения. За счет тепла источника газ в начале цикла сжатия приобретает температуру источника. В процессе сжатия температура газа повышается, избыточное тепло передается приемнику тепла. При этом часть тепла неизбежно теряется на нагрев частей установки и, в конечном итоге, возврат назад к источнику тепла. Поскольку масса газа в объеме цилиндра много меньше суммарной массы циркулирующей воды в теплоприемнике и деталей установки, теплом,

потраченным на нагрев газа можно пренебречь, тогда уравнение теплового баланса за цикл сжатия можно записать в следующем виде:

T CЖ А T CУСТ

где T - изменение температуры системы за один ход поршня;

CЖ - теплоемкость теплоприемника (воды);

СУСТ - теплоемкость цилиндра и поршня;

А - работа внешних сил по перемещению поршня.

Оценить работу A можно графически, построив график зависимости p = f (V) по результатам измерения параметров состояния газа в процессе сжатия.

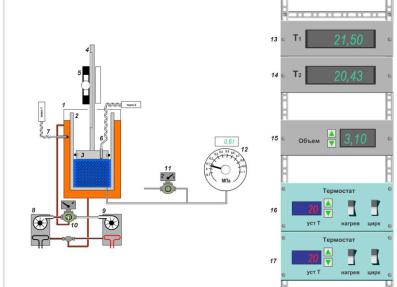

Экспериментальная установка

Схема установки изображена на рисунке ниже:

Назначение и характеристика основных элементов установки:

а) Термостатированный резервуар (1), с заключенным в нем цилиндром (2) с

поршнем (3). Посредством штока (4) и реверсивного шагового привода (5) поршень может перемещаться в цилиндре. Управляется шаговый привод пультом (15),

отображающим текущий объем под поршнем.

Параметры: |

|

- объем под поршнем (геометрический): |

Vmin = 0,5 л, Vmax = 5 л; |

- теплоемкость резервуара CS |

400 Дж/ С. |

б) Термостаты. Термостатирование объема осуществляется прокачиваемой водой,

температура которой поддерживается термостатами (10) и (11), настроенными на поддержание низкой и высокой температуры. Выбор термостата, вода из которого в данный момент подается в объем (1), осуществляется краном (12). Каждый термостат имеет собственный пульт управления: (10) и (11). Термостаты расположены ниже уровня цилиндра и при отключении циркуляционного насоса вода из рубашки цилиндра стекает в соответствующий термостат. Термостат может находится в трех состояниях:

1)"ВЫКЛ" - переключатели [нагрев] и [цирк.] в положении [выключено], если в этом состоянии термостат подключен к системе краном (12), то в него стекает вода из рубашки цилиндра;

2)"ВКЛ" - переключатели [нагрев] и [цирк.] в положении [включено], при этом на выходе термостата температура равна заданной регулятором [Уст. Т] независимо от величины температуры на входе;

3) "ЦИРК." - переключатель [нагрев] в положении [выключено], переключатель

[цирк.] в положении [включено], при этом температура на выходе термостата равна температуре на входе. Допускается любое состояние термостата при любом положении крана (12).

Параметры: |

|

|

- диапазон задаваемых температур: |

tmin = 10 C, |

tmax = 98 C; |

- объем циркулирующей воды: |

1 л. |

|

в) Система заполнения цилиндра. Для заполнения или вентиляции объема цилиндра служит кран (8) - соединяет внутренний объем цилиндра с атмосферой.

г) Контроль давления. Для контроля давления служит мановакуумметр (9). Прибор постоянно подключен к внутреннему объему цилиндра. Показания прибора -

относительно атмосферного давления. |

|

Параметры: |

|

- шкала мановакуумметра: |

-0,1 0 1,2 МПа. |

д) Измерение температуры внутри цилиндра осуществляется термопарой (6),

индикация температуры - цифровой термометр (13). Для измерения температуры воды используется термопара (7), индикация температуры - цифровой термометр (14).

Параметры: |

|

- шкала термометра: |

0 200 С; |

ЗАДАНИЕ

1.Запустите лабораторную работу. Отметьте в лабораторном журнале указанный преподавателем цикл тепловой машины и температуру источника (приемника) тепла.

2.При открытом кране 8 переведите поршень в верхнее положение, закройте кран 8.

3.Считаем левый термостат источником тепла (приемником). Установите на левом термостате заданную начальную температуру (можно оставить 20 С), переведите термостат в режим НАГРЕВ (режим НАГРЕВ на левом термостате будет включен постоянно).

4.Если исследуется прямой цикл тепловой машины, то подключите к цилиндру краном

12 правый термостат, переведите его в состояние ЦИРК. Запишите параметры

состояния (p, V, T) газа при верхнем положении поршня. Опускайте поршень вниз,

записывая значения параметров (p, V, T) через каждые 0,5 л, дожидаясь установления температуры в цилиндре. Далее, выключите режим ЦИРК правого термостата,

дождитесь стекания воды из рубашки термостата. Подключите к цилиндру краном 12

левый термостат, переведите его в состояние ЦИРК. Поднимите поршень в крайнее