2р

.docx

Рисунок 1.18 – Візок: 1 – рама візка; 2 – колісна пара; 3 – роликова букса;

4 – ресорне підвішування; 5 – важільна передача гальм; 6 – гальмівний циліндр; 7 – опорно – повертаючий пристрій; 8 – тяговий електродвигун.

У передній частині корпусу є отвір, закритий пробкою 10, через яке в процесі експлуатації додається мастило в підшипники. Із задньої сторони корпус букси закритий кришкою 12 з двокамерним лабіринтовим ущільненням. Внутрішнє лабіринтове кільце 11 напресовано на вісь колісної пари. Перед напресуванням кільце нагрівається до температури 140-160°С. На торці кришки двома болтами кріпиться обмежувальна планка 6, яка оберігає буксу від мимовільного зняття з осі при монтажних роботах. Передня частина корпусу закрита кришкою 19. Перегородка 17 утворює в кришці порожнину для масла, необхідного для змащення осьового упору і ізолює її від порожнини підшипників з консистентним мастилом.

Рисунок 1.19 – Роликова букса: 1 – пружина; 2 – прокладка; 3 – осьовий упор; 4 – опора балансира; 5 – арка; 6 - обмежувальна планка; 7- кришка маслянки; 8 - гніт; 9 - осьовий упор для букси середньої колісної пари; 10 - пробка; 11 - кільце лабіринтове; 12 - кришка; 13, 14 - кільця дистанційні; 15 - роликопідшипник; 16 - корпус букси; 17 - перегородка; 18 - гніт в зборі; 19 - кришка передня; 20 - регулювальна прокладка; 21 - кришка упору.

До кришки 19 букси крайньої колісної пари кріпиться кришка упору 21, в якій міститься осьовий упор 3 з пружиною 1. Осьовий упор 3 у свою чергу кріпиться до кришки 21 двома болтами, при цьому (у нового осьового упору) відстань від торця кришки 21 до торця осьового упору повинно бути 55 мм і різниця розмірів Г, заміряних в чотирьох точках, повинна бути не більше 0,2 мм. Крім того, при складанні пружного упору встановлюється попередній натяг пружини 1, рівний 1500 кг, при цьому висота пружини разом з прокладками під нею повинна бути 160±1 мм.

У буксах середніх колісних пар кришка упору 21 і пружина 1 відсутні і осьової упор 9 кріпиться болтам і безпосередньо до кришки 19 (жорсткий осьовий упор). Поверхні контакту осьових упорів з торцями осей забезпечені бронзовим армуванням. Мастило в зону тертя осьового упору з торцем осі колісної пари підводиться за допомогою повстяного гнота 18, закріпленого на пластинчастої пружині, яка болтами кріпиться до осьового упору. На верхній частині корпусу букси встановлена арка 5 з опорами балансира 4, через які на букси передається вертикальне навантаження.

В експлуатації повинен бути встановлений суворий контроль за величиною вільних осьових розбігів колісних пар які залежать від зазору між наличниками щелепи візки і лиштвами букси, а також від зазору між осьовими упорами букс і торцями осі. Величина зазору між наличниками букси і рами візка виводиться як середнє арифметичне двох вимірів, вироблюваних на рівні осі колісної пари. Величина зазору між осьовими упорами і торцями осі колісної пари визначається безпосередньо вимірами висоти упору і відстані між торцями кришки і осі. Осьової розбіг регулюється прокладками 20 між передньою кришкою і кришкою упору 21 (осьовим упором 9). Сумарний вільний осьової розбіг крайніх колісних пар в рамі візка встановлено 3+1 мм, а середніх колісних пар 28+1 мм. Крім вільного розбігу 3+1 мм, крайня колісна пара може переміщатися на 11 мм в кожну сторону за рахунок пружності пружини 1. Осьової розбіг регулюється так само, як на тепловозах ТЕЗ і 2ТЕ10Л.

2.2 Технічна характеристика тепловоза з дизелем 14Д40

Будова дизеля

Дизель 14Д40 (рис.1.20) являє собою двотактний дванадцятициліндровий двигун простої дії з прямоточною клапанно - щілинний продувкою, з дворядним V-подібним розташуванням циліндрів та комбінованою двоступеневою системою наддуву. Блок циліндрів 5 встановлений на рамі дизель - генератора 2 і закріплений болтами. Рама має піддон 1, який служить резервуаром для масла. Рівень масла заміряють масломірним щупом 28, розташованим з правого боку дизеля. У нижній частині до блоку циліндрів на сталевих підвісках підвішений колінчастий вал 3. У блоці дизеля в два ряди встановлені дванадцять (по шість у ряд) циліндрових втулок 8. Втулки підвішені і прикріплені шпильками до кришок циліндрів 10, які в свою чергу кріпляться до блоку циліндрів. У кришках розміщені форсунки 19, випускні клапани 11, а також встановлені індикаторні вентилі 17 і стійки з важелями 12 приводу випускних клапанів. Кришки зверху закриті ковпаками 18.

Якщо дивитися з боку генератора, то циліндри, розташовані в правому ряд , прийнято називати правими, а циліндри лівого ряду - лівими. Торець дизеля з боку агрегатів наддуву і насосів прийнято називати переднім (від нього ведеться відлік циліндрів), а торець з боку генератора - заднім.

У середній частині втулки циліндрів мають продувні вікна, з'єднані з повітряними ресіверами 7 з люками, закритими кришками 25. Вище продувних вікон втулки циліндрів охолоджуються водою. У нижній частині в бічних стінках блоку циліндрів також є люки, щільно закриті кришками 26, на яких з одного боку дизеля встановлені запобіжні клапани 27, що спрацьовують при тиску в картері понад 0,5 кгс/см2 (49 кПа). На задніх стінках наддувочного ресивера також встановлено аналогічні запобіжні клапани.

У розвалі блоку циліндрів розташований розподільний вал 15, кулачки якого впливають через штовхачі 13 і важелі 12 на випускні клапани, і закріплений болтами лоток 14. В отворах лотка встановлені направляючі штовхачів. Зверху на лотку розташовані дванадцятиплунжерний паливний насос 16 і його привід.

Колінчастий вал має шість шатунних шийок, до яких кріпляться шатунні механізми, що складаються з причіпних шатунів 6, з'єднаних з головними шатунами 24 за допомогою пальців 4. Головні (правого ряду) та причіпні (лівого ряду) шатуни з'єднані з поршнями 22 за допомогою пальців 23 «плаваючого » типу. Хід поршня головного шатуна - 300 мм, причіпного -304,3 мм. Для зменшення напружень, що виникають внаслідок крутильних коливань в системі колінчастий вал дизеля - якір тягового генератора, на передньому кінці колінчастого валу встановлено маятниковий антивібратор.

Рис. 1.20. Поперечний розріз дизеля: 1 - піддон; 2 - рама дизель-генератора; 3 - колінчастий вал; 4, 23 – пальці; 5 - блок циліндрів; 6 - причіпний шатун; 7 - повітряний ресивер, 8 - втулка циліндрів; 9 - водяний колектор; 10 - кришка циліндрів; 11 - випускний клапан; 12-важіль; 13- штовхач; 14 - лоток; 15 - розподільний вал; 16 - паливний насос; 17 - індикаторний вентиль; 18 - ковпак; 19 - форсунка; 20 - водяна труба; 21 - випускний колектор; 22 - поршень; 24 - головний шатун; 25, 26 - кришки; 27 - запобіжний клапан; 28 – щуп.

На передньому торці блоку циліндрів дизеля змонтований зубчастий редуктор, який служить приводом нагнітача, водяних і масляного насосів, прикріплених до корпусу редуктора. На корпусі редуктора є також опорні лапи для установки турбокомпресорів, до газових турбін яких через випускні колектори 21 направляються з циліндрів випускні гази. Відпрацьовані в турбокомпресорах гази через глушник шуму випуску віддаляються в атмосферу. Вал редуктора обертається безпосередньо від колінчастого вала дизеля.

Повітрозабезпечення циліндрів дизеля - двоступеневе. Перший ступінь повітропостачання складається з двох, що працюють паралельно, відцентрових турбокомпресорів, повітря в які надходить через маслоплівкові фільтри з правого і лівого боку тепловоза. З компресорів повітря направляється в нагнітач об'ємного типу (другий ступінь), який нагнітає його в циліндри дизеля через ресивери 7 і продувні вікна втулок циліндрів під тиском близько 1,2 кгс/см2 (117,6 кПа).

На торці блоку з боку генератора змонтований привід розподільного валу, який одночасно є приводом паливного насоса і тахометра, об'єднаного регулятора, граничного вимикача і переднього розподільного редуктора. Частота обертання вала відбору потужності приводу переднього розподільного редуктора дорівнює подвоєною частоті обертання колінчастого валу.

Регулятор і граничний вимикач встановлені на верхній частині корпусу закриття приводу розподільного валу, а тахометр у верхній частині заднього торця блоку циліндрів дизеля - з правого боку.

З лівого і правого боку блоку над повітряними ресиверами уздовж всього дизеля проходять водяні колектори 9, з яких вода надходить у порожнину охолодження втулок . У колектори вода нагнітається правим водяним насосом, лівий насос забезпечує охолодження масла дизеля. Після охолодження втулок і кришок циліндрів вода надходить в коробки, приварені до патрубків випускних колекторів і з’єднані з трубами 20. З правого боку блоку циліндрів дизеля близько виносного підшипника встановлені фільтр тонкого очищення палива і заливна горловина для масла. У тому ж місці тільки з лівого боку блоку встановлений відцентровий фільтр масла, а близько першого циліндра - фільтр грубої очистки масла. Відцентровий фільтр автоматично відключається при тиску масла в системі нижче 1,5 кгс/см2 (0,245 МПа). Для забезпечення розрідження в картері і інших порожнинах, пов'язаних з ним, дизель забезпечений системою вентиляції, яка зв'язує усмоктувальні порожнини відцентрових компресорів з порожниною картера через масловіддільник. Відсепароване масло по зливний трубі відводиться в картер.

Щоб запобігти скупченню масла в ресиверах надувного повітря і можливого займання парів масла, на дизелі встановлена система видалення масла з ресиверів. Масло з ресиверів по трубках безперервно зливається в піддони рами, розташовані з обох сторін дизеля. Для контролю за роботою цієї системи на рамі є спеціальні штуцери.

На торці дизеля з боку генератора встановлено реле тиску, яке забезпечує зупинку дизеля при зниженні тиску масла нижче 1,6 +0,2 кгс/см2 (156,8+19,6 кПа), зняття навантаження (на 12-й і вище позиціях контролера) з генератора при тиску масла нижче 2,2+0,2 кгс/см2 (215,6+19,6 кПа) і не дозволяє пустити дизель при тиску масла нижче 0,2-0,3 кгс/см2 (19,6-29,4 кПа). На цьому ж торці дизеля змонтований валоповоротний механізм, черв'як якого знаходиться в зачепленні з зубчастим вінцем муфти, що сполучає дизель з генератором. Для запобігання пуску дизеля з включеним валоповоротним механізмом встановлений блокуючий вимикач, що розриває ланцюг пуску, якщо механізм включений.

У двотактних дизелях повний робочий цикл (наповнення циліндра чистим повітрям, його стиснення, згорання надійшов палива в циліндр і розширення газів, а також очищення циліндра від відпрацьованих газів) відбувається за один оборот колінчастого валу. Колінчастий вал на номінальному режимі роботи дизеля має частоту обертання 850 хв-1, отже, в кожному циліндрі відбувається 850 повних циклів на хвилину. Ефективність такого швидкого циклу забезпечується установкою фаз газорозподілу.

При згорянні палива, що надійшло через форсунки, в камері згоряння, утвореної днищами кришки і поршня і стінками циліндричної втулки, тиск підвищується до 110 кгс/см2 (10,78 МПа), поршень йде вниз і через шатун обертає колінчастий вал. Через 96° повороту колінчастого валу від верхньої мертвої точки (в.м.т.) починають відкриватися випускні клапани. До цього часу енергія газів передана колінчастого валу дизеля, відпрацьовані гази під тиском, що перевищує атмосферний, через випускні клапани спрямовуються в випускні колектори і далі до турбокомпресорів.

Через 134° повороту колінчастого валу від в.м.т. поршень почне відкривати продувні вікна. До цього часу тиск газів в циліндрі дорівнює або менше тиску наддувочного повітря. Крім того, що створилося рух випускних газів встановлює спрямований у випускні клапани інерційний потік струменя. Таким чином, повітря, надходячи з повітряного ресивера, витісняє відпрацьовані гази і заповнює свіжим повітряним зарядом обсяг циліндра.

Через 46° повороту колінчастого валу від нижньої мертвої точки (н.м.т.) поршень закриє продувні вікна, тоді як випускні клапани ще відкриті. Сталий раніше потік, підтримуваний рухом поршня, забезпечує подальше очищення циліндра від відпрацьованих газів до закриття випускних клапанів, яке відбувається через 58° повороту колінчастого валу від н.м.т.

Повітряний вихор, утворений при продувці, зберігається і в кінці стиснення забезпечує добре перемішування повітря з паливом і повне його згорання. Повному сумішоутворенню сприяє і форма камери згоряння, утворена поршнем, який має в середині і по краях виступи, що усувають мертві зони повітряного потоку. За 20° до в.м.т. поршня через форсунки впорскується паливо. Завдяки високому тиску палива в процесі упорскування 300 кгс/см2 (понад 29,4 МПа) і малому діаметру (0,4 мм) отворів сопла форсунки паливо розпилюється на дрібні тумановидні частинки і змішується з повітрям. До моменту спалаху повітря в камері згоряння має температуру, достатню для самозаймання палива. Тиск згоряння досягає свого максимального значення в момент, коли поршень перейшов в.м.т. і починає рухатися вниз. У цей час тиск газів від згорілого палива передається на днище поршня і далі через шатун до колінчастого валу дизеля. Таким чином, за один оборот колінчастого валу дизеля відбувається повний робочий цикл.

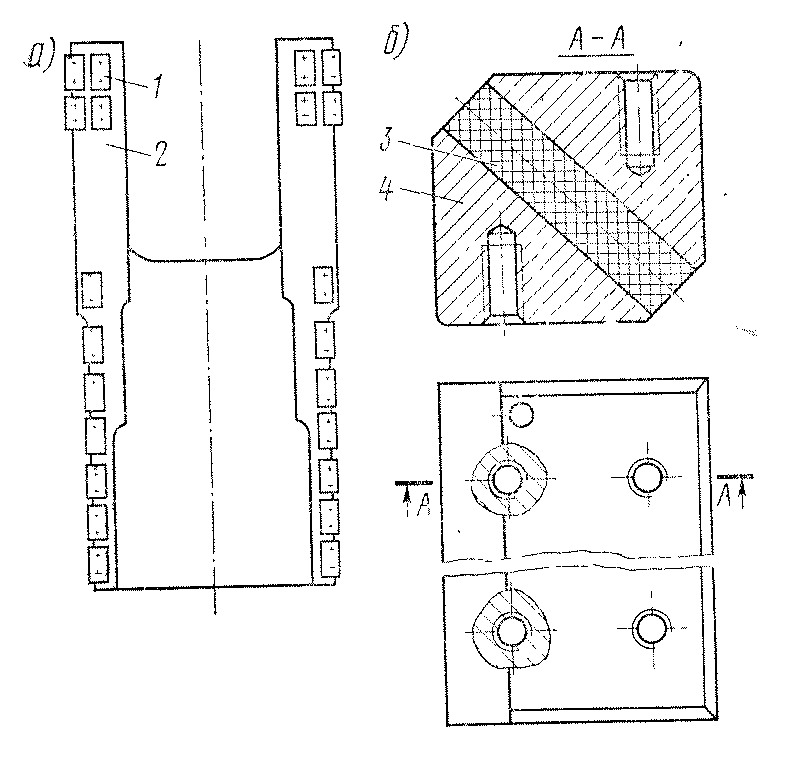

Дизель - генератор встановлений на 22 амортизаторах ( рис. 1.21, а). До рами тепловоза амортизатори кріпляться болтами, а до амортизаторів у свою чергу кріпиться рама дизель - генератора також на болтах. Амортизатор (рис.1.21 , б) являє собою дві сталеві плити 4, між якими розташований гумовий пружний елемент 3. Міцність на розрив приварки гумового пружного елемента до плит не менше 6000 кгс, а статичне стиснення під навантаженням 1300 кгс в межах 0,3 - 0,7 мм.

Рисунок 1.21 – Установка дизель – генератора: а - схема розташування амортизаторів; б - амортизатор; 1 - амортизатор, 2 - рама дизель-генератора; 3 - пружний елемент, 4 – плита.

Комплект амортизаторів підбирають таким чином, щоб різниця статичних прогинів амортизаторів між собою була не більше 0,1 мм, причому більш жорсткі амортизатори ставлять з двох сторін рівномірно по кінцях рами. Амортизатор до опорних поверхонь головної рами і рами під дизель - генератор приганяють по всьому периметру, хитання амортизатора на опорних поверхнях не допускається. Допускається місцеве не прилягання амортизатора до опорних поверхонь не більше 0,2 мм на глибину 15 мм. Різниця величин зазорів між опорною поверхнею рами дизель - генератора і опорною поверхнею амортизаторів допускається не більше 0,15 мм (регулюють установкою пластин над і під амортизаторами). Дозволяється встановлювати не більше чотирьох пластин, при цьому товщина пакета не повинна перевищувати 6 мм.

Закріпивши дизель - генератор на амортизаторах, встановлюють чотири (два з кожного боку) повздовжніх упори, що запобігають його зсув від сил, що виникають при роботі тепловоза. Поперечні зміщення дизель - генератора сприймаються амортизаторами. Зазор між упором і опорною поверхнею платика рами дизель - генератора повинен бути не більше 0,5 мм при різниці зазорів по висоті не більше 0,35 мм.

Дизелі 14Д40 морально застаріли і вже давно не відповідають вимогам по економічності, надійності і ремонтопридатності. Високі витрати палива та масла приводять до підвищення експлуатаційних витрат. Крім того, дизель 14Д40 давно знятий з виробництва і випуск запасних частин до нього припинений. Але відмовитися від локомотива, відправити його на злом, відпрацювавши останній ресурс, в умовах коли парк тепловозів практично не оновлюється, а утримання наявного парку в технічно справному стані фінансується недостатньо – неможливо. Одним із головних напрямків у вирішенні проблеми експлуатації парку тепловозів, що старіють, поряд з оновленням та капітальним ремонтом, є їх комплексна модернізація з установленням сучасних дизелів, енергозберігаючого обладнання та систем керування.

2.3 Досвід модернізації тепловозів М62 в зарубіжних країнах.

Першим на території колишнього СРСР проблемами модернізації локомотивів серії М62 став займатися Коломенський машинобудівний завод. У 1994-1995 р.р. ВНДІЗТ спільно з ВНІТІ і Коломенським заводом був розроблений проект комплексної модернізації тепловозів серії М62. Базовою ідеєю модернізації стала заміна на цих локомотивах штатних двотактних дизелів 14Д40 на чотиритактні коломенські дизелі типу 5-2Д49 у складі дизель-генератора 5-26ДГ, останні пройшли тривалий процес доведення, вже мають високий рівень надійності і широко застосовуються на залізничному транспорті.

На залізницях Польщі в першій половині 2008 р. почалася масова відправка тепловозів на модернізацію, яка, як правило, поєднувалась з капітальним ремонтом. Відповідні роботи (в різних обсягах) здійснювали (і здійснюють) підприємства компаній BumarFablok в Хржануве, PESA у Бидгощі, Rail Polska під Влосеніце, NEWAG у Новому Сончі, а також на локомотиворемонтному заводі РКР у Познані. Крім того, кілька тепловозів були модернізовані на локомотиворемонтному заводі залізниць Чехії в Німбурку .

На заводі PESA у Бидгощі модернізація тепловозів ST44, здійснювана за замовленням PKP Cargo і PKP LHS, обмежена, як правило, ремоторизацією. Штатні двотактні дизельні двигуни тут замінюють чотиритактними дизелями типу 12ЧН26/26 виробництва Коломенського заводу (Росія) тієї ж потужності, але більш економічними по витраті палива і масла, а також більшою мірою відповідають вимогам з охорони навколишнього середовища. Крім того, замість поршневих компресорів встановлюють гвинтові , а також призводять планування і оснащення робочих місць локомотивної бригади в кабінах управління у відповідність з сучасними тенденціями в ергономіці; зокрема, монтують систему кондиціонування повітря і нові пульти управління з додатковими електронними приладами. У той же час рами, кузова, візки та тягові електродвигуни тепловозів не замінюють, але піддають капітальному ремонту. Модернізованим локомотивам присвоюють нові номери без зміни серійного позначення.

На заводі Rail Polska під Влосеніце (Rail Polska - одна з дочірніх компаній концерну Rail World, що базується в Чикаго, США займається лізингом і модернізацією локомотивів, а також перевізної діяльністю на правах відкритого доступу до інфраструктури) в ході ремонторизації тепловозів М62 (ці тепловози надходять на завод від інших, крім РКР, операторів, у тому числі з Німеччини та Естонії, чим і пояснюється таке серійне позначення) штатні дизельні двигуни замінюють двотактними 16ціліндровимі дизелями типу 645Е3С відділення Electro Motive корпорації General Motors. Ці дизелі мають більшу потужність (1900 кВт на тягу проти 1400 кВт) і поліпшені паливно -економічні та екологічні характеристики. Замість штатних генераторів постійного струму встановлюють генератори змінного струму типу AR10 й випрямлячі, тобто тепловози набувають електричну передачу змінно-постійного струму. Тягові двигуни ремонтують із заміною обмоток. У систему управління тяговим приводом типу Elicon інтегрують нову електронну апаратуру. Силові агрегати, блоки системи охолодження та інше обладнання скомпоновані так, щоб їх можна було відносно просто заміняти в ході технічного обслуговування і ремонту. Як і в Бидгощі, докорінної модернізації піддають кабіни управління, а основні компоненти механічної частини залишаються без радикальних змін. Модернізованим локомотивам присвоюють нове серійне позначення ЕМ62 (для Rail Polska) або М62М (для інших операторів).

На заводі NEWAG у Новому Сончі по замовленнях різних операторів виконують модернізацію тепловозів ST44 і М62 більшого об'єму. Тут замінюють не тільки силовий агрегат, допоміжне обладнання та системи управління і контролю, але і кузов, так що від тепловоза залишаються лише рама, візки та тягові двигуни. В ході модернізації кузова тепловозів перетворюються з вагонних у капотні, але з двома кабінами управління по кінцях. Нові кабіни управління радикально відрізняються від старих навіть за зовнішнім виглядом: у їх лобових частинах облаштовують одинарне скління вікон, а на даху монтують установку кондиціювання повітря; по-іншому виглядають буферні ліхтарі і прожектор. Природно, кабіни оснащують новими пультами з сучасними органами управління і вимірювально-реєструючої апаратурою.

В Угорщині модернізація М62 почалася в 2000-2001 р.р. Після проходження даної процедури тепловозам присвоюються нові, 300 - е номери. На М62 №№301 (це колишній М62 -257), 303 (ex М62 -253) і 304 (ex М62 -177) були встановлені нові дизеля MTU (2000 к.с.), на № 302 (ex М62 -270) - дизель CATERPILLAR. Передача потужності в обох випадках - змінно-постійного струму. По всій видимості, виходячи з результатів випробувань перших машин, остаточна перевага була віддана дизелям CATERPILLAR, і надалі модернізація проводилася тільки ними. До кінця 2005 р. аналогічним чином було модернізовано вже 23 тепловоза.

У Монголії тепловози 2М62М також поступово проходять модернізацію. Перший шлях - застосування нового дизеля типу Д49 Коломенського заводу аналогічної потужності (2000 к.с.) Модернізація проводиться на Полтавському ТРЗ (без присвоєння тепловозу яких додаткових індексів), і в депо Улан - Батор (2М62ММ). Інший, більш кардинальний варіант модернізації - тепловози 2ZAGAL з кузовом капотного типу, які збирають на базі 2М62, 2М62М або М62УМ в депо Улан - Батор за участю фахівців американської компанії "General Electric". При цьому від старого тепловоза зберігається тільки екіпажна частина , рама і кузов однієї кабіни управління. Все інше обладнання замінюється новим: на раму встановлюється капот з дизель - генератором (3000 к.с.), виготовлений на заводі компанії "GE" і доставлений з США у вже зібраному вигляді.

Залізниці Білорусі (БЧ) також займаються модернізацією "Машек" із заміною дизелів 14Д40 на коломенські Д49 у Волковиську.

2.4 Досвід модернізації тепловозів М62 на вітчизняному ремонтному підприємстві Укрзалізниці

ПАТ «Тепловозоремонтний завод» проводить комплексну модернізацію тепловозів 2М62 з заміною штатної дизель-генераторної установки 14ДГ на більш економічну і з кращими екологічними характеристиками дизель-генераторну установку 5-26ДГ. Модернізація дозволяє зменшити фінансові витрати на технічне утримання і експлуатацію тепловозів, проводиться з мінімально необхідним втручанням у конструкцію тепловоза.

ПАТ «Тепловозоремонтний завод» (м. Полтава, Україна) - найбільше промислове підприємство галузі, по праву вважається одним з первістків локомотиворемонтного виробництва не тільки України, а й колишнього Радянського Союзу. Завод був органічно пов'язаний зі всієї галузевої інфраструктурою країни попередниці Співдружності. Перше велике промислове підприємство в місті засноване в 1871 році як «Головні Паровозні майстерні» станції «Полтава» Харково - Миколаївської залізниці, власником якої було Російське акціонерне товариство. У 1881 році казна викупила дорогу у акціонерів.

У радянський час завод став державним підприємством і після капітальної реконструкції «Паровозоремонтних майстерень» у 1929 році підприємство отримало новий статус і стало іменуватися «Полтавський паровозоремонтний завод». У роки Великої Вітчизняної війни обладнання і персонал заводу були евакуйовані в м. Красноярськ, де за короткі терміни було налагоджено виробництво мінометів, боєприпасів, будувалися і обладналися бронепоїзда і санітарні склади, оснащувалися модифікованими двигунами літаки, які надходили за законом про ленд-лізу з США. При відступі з Полтави у вересні 1943 року практично всі будівлі і споруди ППРЗ були зруйновані і спалені німецькими окупантами, повністю завод був відновлений лише в 1953 році, хоча довоєнні обсяги виробництва були досягнуті вже в 1949 році.

За майже сторічну історію існування паровозоремонтного виробництва, з 1871 по листопад 1963 року в Полтаві було відремонтовано 16 561 локомотив - в тому числі паровози серій А, Н, Г, Т, И, Щ, в передвоєнні роки був освоєний ремонт потужних паровозів серій ІС, ФЕД, ЗІ.

Після часткової реконструкції початку 60-х років і споруди тепловозоремонтного комплексу завод отримав новий статус і відтепер іменувався «Полтавський ордена Трудового Червоного Прапора тепловозоремонтний завод ім. А. А. Жданова». У грудні 1963 року з заводського ремонту був випущений перший тепловоз серії ТЕЗ. Всього до 1984 року було відремонтовано більше 9 тисяч тепловозів цієї серії.

У 1967 році заводчанами освоєний ремонт тепловозів серії ТЕП60 - Полтавський ТРЗ був єдиним заводом в країні, якій довірили ремонт цих пасажирських тепловозів і виробництво запасних частин до них. З 1973 року на підприємстві ремонтують універсальні магістральні тепловози серії М62 - ці локомотиви і сьогодні користуються попитом у ділових партнерів Полтавського заводу.

З жовтня 1994 року тепловозоремонтний завод у Полтаві - акціонерне товариство відкритого типу. В останнє десятиліття, починаючи з 1997 року, заводчанами освоєний ремонт принципово нових для підприємства серій тепловозів - пасажирського ТЕП70, вантажних 2ТЕ116, маневрових ТЕМ7 і ТГМ6А. Крім того, на заводі проводиться комплексна модернізація, в тому числі із заміною силових установок, таких тепловозів як ЧМЭ3, 2ТЭ10М, 2ТЕ10, 2М62, ТЕМ7. Ремонтуються вагоносповільнювачі для сортувальних гірок КВ-2, КВ-3.

Всього за роки існування підприємства полтавчанами відремонтовано близько 35 тисяч локомотивів.

Ділове співробітництво пов'язує Полтавський тепловозоремонтний завод з галузевими підприємствами України, Росії, країн снд, ЄС, Монголії та інших. Власне ливарне виробництво і механообрабатывающие цехи, оснащені потужним верстатним парком, сучасні технології і жорсткі вимоги до якості продукції - всі ці складові сприяють успішному розвиткові машинобудівної бази заводу. Одне з пріоритетних напрямків діяльності підприємства - випуск запасних частин для тепловозоремонтного виробництва. В даний час освоєно виробництво понад 170 найменувань цієї продукції, що користується стійким попитом у наших партнерів.

Вміло вибудувана стратегія розвитку виробництва, постійне оновлення виробничої бази, гнучка цінова політика, своєчасна реакція на кон'юнктурні вимоги ринку - все це сприяє підтримці іміджу підприємства як надійного ділового партнера постійно зберігає позитивну динаміку розвитку.

Трудові успіхи та досягнення заводчан неодноразово відзначалися високими нагородами. У 1949 році Полтавський паровозоремонтний завод Указом Президії Верховної Ради СРСР був нагороджений орденом Трудового Червоного Прапора.

За вагомі трудові показники і високу культуру виробництва колектив неодноразово відзначався Грамотами та Дипломами Міністерства Шляхів Сполучення СРСР, за підсумками Всесоюзного соціалістичного змагання заводу вручалось перехідний Червоний прапор МШС СРСР і ЦК профспілки працівників залізничного транспорту. Заслуги заводських раціоналізаторів і винахідників відзначені дипломами ВДНГ СРСР.