- •Макроструктурный анализ

- •Анализ диаграмм состояния двойных сплавов

- •Анализ диаграммы состояния железо-цементит, изучение микроструктуры и свойств углеродистых сталей

- •Изучение структуры чугунов

- •Влияние термической обработки на структуру и свойства углеродистой стали 40

- •Основы термической обработки

ЛАБОРАТОРНАЯ РАБОТА № 1

Макроструктурный анализ

Цель работы: Изучить макроструктуру сплавов на изломах и макрошлифах с помощью макроструктурного анализа.

План работы

1. Изучить лабораторную коллекцию изломов.

2. Изучить коллекцию макрошлифов и серных отпечатков

Пояснения к работе

Макроструктурный анализ— это изучение невооруженным глазом или с помощью лупы свежих изломов, макрошлифов серных и фосфорных отпечатков. С помощью макроструктурного анализа можно установить: каким способом получена заготовка (литье или обработка давлением); подвергалась ли она термической или химико-термической обработке; под действием каких нагрузок работало изделие (статические или циклические); наличие в материалах дефектов, полученных в результате перегрева или горячей обработки давлением или при нарушении режима термической обработки.

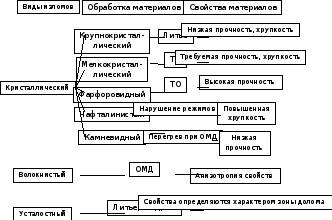

Изучение структуры по изломам. При оценке качества материалов важным является не только уровень их механических свойств, но и характер излома. .Классификация наиболее характерных видов изломов представлена на рис.1.

Кристаллический блестящий излом возникает в результате хрупкого разрушения за счет отрыва одной части кристалла от другой, характеризуется формой, размером кристаллов и их взаимным расположением. Крупнокристаллический излом наблюдается у литых сплавов, мелкокристаллический и фарфоровидный — после термической обработки.

У инструментальных быстрорежущих сталей в результате нарушения режима отжига после закалки наблюдается особый вид брака, называемый нафталинистым, излом которого характеризуется грубокристаллическим, чешуйчатым строением, напоминающим нафталин. При требуемой твердости сталь отличается повышенной

хрупкостью.

Характеристика изломов

Рис. 1 Классификация видов излома

У конструкционных сталей о результате перегрева при горячей обработке давлением после правильно выполненной термической обработки наблюдается камневидный излом — это частично или полностью крупнокристаллический излом. В таком изломе трещина разрушения проходит по границам крупных зерен, образовавшихся в момент перегрева, т. е. нарушается корреляция между металлографически выявленным мелким зерном и видом излома (крупнокристаллический).

Волокнистый излом соответствует металлам, подвергнутым обработке давлением. Волокнистый излом вязкий, он имеет матовый оттенок и сопровождается большой пластической деформацией поверхности.

У деталей, работающих под действием циклических нагрузок, наблюдается усталостный излом, который характеризуется наличием двух зон: прогрессивного развития трещины, которая имеет матовую поверхность, обусловленную длительным притиранием двух частей излома; остаточного излома, имеющая у хрупких металлов крупнокристаллическое, а у вязких — волокнистое строение (рис. 2). Излом начинается в местах концентрации напряжений. Концентраторами напряжений могут служить резкие, неправильно сделанные переходы между различными сечениями, раковины, трещины, инородные включения. В процессе работы трещина развивается, ослабляя сечение детали и вызывая рост напряжений, и, наконец, происходит поломка.

Материалы, полученные методом порошковой металлургии, могут иметь вязкое, хрупкое или смешанное разрушение в зависимости от технологического процесса их изготовления, химического состава, качества исходных порошков и др.

Рис. 2 Усталостный излом

Изучение структуры по макрошлифам. Макрошлиф — это образец, вырезанный из изделия в интересующем нас месте, одна из его поверхностей специально готовится для выявления особенностей макроструктуры. Приготовление макрошлифов производится

следующим образом:

1. Из детали вырезается образец, одной из поверхностей которого придается плоскость,

2. Полученная плоскость последовательно шлифуется на наждачной бумаге с уменьшающимся размером зерна. При переходе на более мелкозернистую бумагу нужно менять направление шлифования квадратных образцов на 90°, а узких и длинных — на 15—30° сцелью получения неглубоких рисок и контроля за их исчезновением. Шлифование на каждом номере бумаге производится до уничтожения рисок от предыдущей обработки

3. Отшлифованная поверхность промывается водой, этиловым спиртом и просушивается.

4. Затем производится травление подготовленной поверхности, которое основано на взаимодействии металла с реактивом: зерна, различные по строению и составу, границы зерен по-разному растворяются и окрашиваются, а трещины и пустоты расширяются.

При изучении макрошлифов можно выявить:

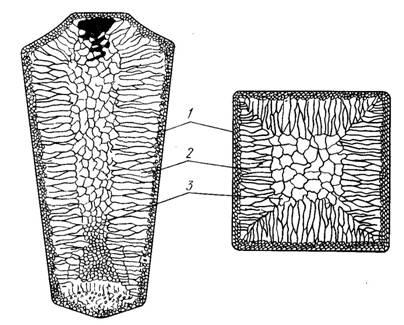

дендритное строение литого металла (рис. 3)

Рис. 3. Макроструктура слитка стали

1 – наружная мелкозернистая зона (корка); 2 – зона столбчатых кристаллов;

– зона равноосных кристаллов

волокнистую структуру металла после горячей

обработки давлением (рис. 4); при получении изделий обработкой давлением необходимо избегать образования перерезанных волокон и их расположение совпадало с направлением главных усилий в деталях при работе.

Рис.4. Макроструктура (зарисовка) продольного разреза

коленчатого вала с правильным (а) и неправильным (б) расположением волокон.

химическую неоднородность стали, характеризующуюся различным содержанием углерода па поверхности зубьев шестерни и в их сердцевине, что является результатом цементации (насыщения поверхностного слоя углеродом с целью обеспечении после термической обработки высокой твердости и износостойкости поверхностного слоя при вязкой сердцевине);

наличие трещин, пузырей, пористости, химической неоднородности в макроструктуре сварных швов;

зональную ликвидацию—неоднородность распределения элементов по зонам слитка, поковки или детали; выявляется путем снятия, например, серных или фосфорных отпечатков.

Лист засвеченной бромсеребряной фотобумаги замачивают на 5-10 минут в 5%-ом растворе серной кислоты (H2SO4), слегка просушивают и накладывают на подготовленный макрошлиф эмульсией вниз, не допуская смещения бумаги. Для удаления пузырьков воздуха бумагу проглаживают резиновым валиком.

Фотобумагу выдерживают 10-15 минут. Сера, расположенная в стали в виде неметаллических включений FeS и MnS – сульфидов, вступает в реакцию с кислотой:

FeS (MnS) + H2SO4 = FeSO4 + H2S↑

Образующийся сероводород непосредственно против очагов своего выделения вступает в реакцию с бромистым серебром

фотоэмульсии на бумаге:

2AgBr+H2S=Ag2S↓+2HBr

Сернистое серебро имеет темный цвет, поэтому на фотобумаге почерневшие участки указывают на включения сульфидов в образце. Снятый отпечаток промывают в воде, закрепляют, опустив в ванночку с фиксажем на 10 минут, после чего еще раз промывают, просушивают.

План составления отчета

1. Указать назначение макроструктурного анализа и методику его проведения.

2. Описать технологию приготовления макрошлифа и серного отпечатка.

3. Схематически зарисовать и описать изломы и макрошлифы.

4. Сделать выводы о предполагаемых свойствах материала по виду излома, рельефу макрошлифа и серного отпечатка.

ЛАБОРАТОРНАЯ РАБОТА № 2.

МИКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ

Цель работы. Изучение методики проведения микроструктурного анализа, устройства металлографического микроскопа МИМ-7, анализа микрошлифов до и после травления.

План работы

1. Ознакомиться с устройством металлографического микроскопа МИМ-7, зарисовать его оптическую схему.

2. Исследовать структуру нетравленных и травленных микрошлифов

3. На нетравленных микрошлифах определить количество неметаллических включений в баллах по ГОСТ 1778-70, а на тепленных — величину зерна.

Пояснения к работе

В зависимости от величины и вида изучаемых элементов структуры, из которых состоят металлы и сплавы, и методов их исследования в современном металловедении приняты три определения структуры металлических твердых тел:

Микроструктура - структура, наблюдаемая с помощью оптических микроскопов при увеличении до 2000 раз. Наименьшая величина деталей структуры 0,2 мкм, т. е. 2000 нанометров.

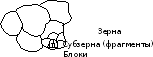

Субструктура металла - внутреннее строение зёрен, характеризуемое типом, количеством и взаимным расположением дефектов кристаллической решётки. В недеформированном металле зёрна состоят из субзёрен, развёрнутых друг относительно друга на углы порядка угловых минут; эти блоки разделены субграницами.

Атомно-кристаллическая структура - упорядоченное взаимное расположение атомов, существующее в кристалле.

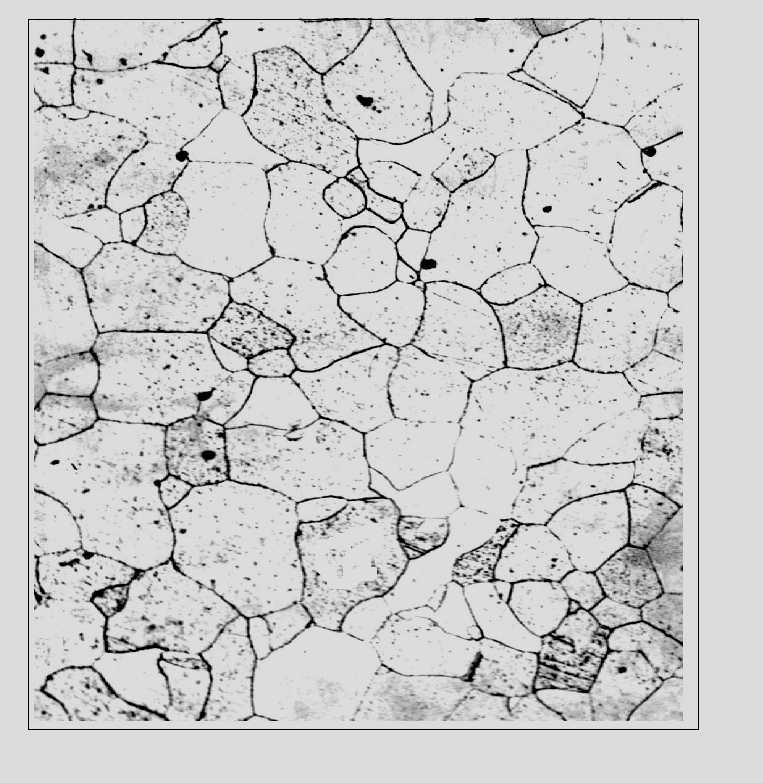

Рис. 1 Зёренное строение металлов

Микроструктурным анализом (микроанализом) называется исследование металлов и сплавов с помощью оптических микроскопов. Впервые микроскоп для исследовании структуры металлов применил русский ученый П. П. Аносов в 1831 г.

Микроанализ является одним из самых распространенных методов исследовании и проводится на специально приготовленных образцах—микрошлифах, которые могут быть нетравленными и травленными. Между микроструктурой и свойствами металлов и сплавов существует прямая качественная зависимость. Поэтому целью микроанализа является полное изучение строения металлов и сплавов и получение информации об их свойствах.

Приготовление микрошлифов

Приготовление микрошлифов состоит из следующих операций:

Вырезка образца, подготовка поверхности. Исследуемый образец; вырезают из той части изделия или заготовки, которая представляет интерес для исследования. При этом образец не должен значительно нагреваться, так как это может вызвать структурные изменения в металле. Наиболее удобный размер образца считается 12x12x10 мм, по при необходимости возможны и иные размеры. Подготовка поверхности производится следующим образом: грань, предназначенную для шлифования, выравнивают напильником или абразивным кругом до получения плоской поверхности.

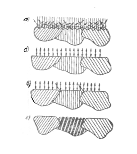

Шлифование. Шлифование проводится так же, как и приготовление макрошлифов (см. лаб. работу № 1), но заканчивается на более мелкозернистой бумаге. После шлифования на поверхности образца остаются риски, которые увеличиваются под микроскопом и не дают четкого изображения объекта, т. к. рассеивают световые лучи (рис. 2,а). Поэтому далее обрабатываемая поверхность образца подвергается полированию, которое может быть механическим, электрохимическим или химико-механическим.

Полирование. Для механического полирования используют быстровращающиеся диски полировальных станов, которые обтягивают сукном, а для мягких сплавов (алюминий, медь)—бархатом. На полировальный круг наносятся специальные пасты (ГОИ, алмазная и др.) и водные взвеси Аl2О3, МgО для интенсификации процесса полирования. После получения зеркальной поверхности образец промывают водой, этиловым спиртом и просушивают фильтро-

вальной бумагой.

Травление. После изучения нетравленных шлифов производят их травление, которое заключается во взаимодействии поверхности миккрошлифов с химически активными растворами кислот, щелочей, солей в спирте или воде. Сущность травления состоит в неодинаковой растворимости, а иногда и окрашивании реактивом зерен, границ между ними, вследствие различия в их строении или химическом составе. При травлении реактив в первую очередь воздействует па границы зерен, эти места имеют наиболее дефектное строение и в травленном шлифе становятся углублениями.

Свет, попадая на них, будет рассеиваться и в поле зрения микроскопа они будут казаться темными, а тело зерна — светлым.

Рис. 2 Приготовление микрошлифа: а – шлифованная поверхность; б – полированная поверхность; в – травленая поверхность (однородная структура); г - травленая поверхность (неоднородная структура).

Благодаря различной кристаллографической ориентировке зерен металла на поверхности микрошлифа травимость даже однородных зерен будет неодинаковой. Это приводит к образованию микрорельефа на поверхности шлифа, участки которого в различной степени рассеивают световые лучи.

В сплаве с неоднородной структурой травимостъ зерен различной природы отличается еще сильнее (рис. 2,г). Травление сталей и чугунов проводят 2 — 4%-пнм раствором НNО3 в этиловом спирте. Реактив наносят на поверхность микрошлифа капельницей или ватным тампоном, смоченным реактивом .

Устройство металлографического микроскопа

В настоящее время применяют металлографические микроскопы, работающие на принципе отраженного света от полированной поверхности микрошлифа. Металлографический исследовательский микроскоп МИМ-7 обеспечивает увеличение от 60 до 1440 раз. Микроскоп состоит из механической и оптической систем и осветительного устройства.

Оптическая система (рис. 3) микроскопа включает объектив, окуляр и ряд вспомогательных оптических элементов: зеркала, призмы, диафрагмы и т. п.

Рис.3 Схема оптической системы микроскопа МИМ-7

Светлые лучи от электрической лампы 1 проходят через коллектор 2 и, отразившись от зеркала 3, попадают на светофильтр 4, затем на апертурную диафрагму 5 (для ограничения световых пучков и получения высокой четкости изображения), линзу 6, фотозатвор 8, полевую диафрагму 9 (для ограничения освещенного поля рассматриваемого участка на микрошлифе), преломляются пентапризмой 10, проходят через линзу 11, попадают на микрошлиф 12, установленный на предметном столике. Отразившись от микрошлифа 12, лучи вновь проходят через объектив 13 и выходя из него параллельным пучком, попадают на отраженную пластинку 14 и ахроматическую линзу 16. При визуальном наблюдении в ход лучей вводится зеркало 17, которое отклоняет лучи в сторону окуляра. При фотографировании зеркало 17 выключается выдвижением тубуса вместе с окуляром и зеркалом, и лучи направляются непосредственно к фотоокуляру 19, проходят через него на зеркало 20, от которого отражаются и попадают на матовое стекло 21, где и дают изображение. Для фиксирования микроструктуры матовое стекло 21 заменяется кассетой с фотопластинкой. Для наблюдения в поляризованном свете в систему включаются вкладной анализатор 15 и поляризатор 7.

Применение различных; объективов и окуляров позволяет регулировать увеличение микроскопа. Объектив называют сухим, если между поверхностью микрошлифа и объективом находится воздушная среда, если жидкая (обычно кедровое масло)—иммерсионным. Увеличение микроскопа определяется как произведение увеличений объектива и окуляра. Увеличение объектива и окуляра указано на их оправках, а увеличение объектива выносится дополнительно на рукоятку макрометрического пинта.

При работе с микроскопами исследуемый шлиф помещают на предметный столик. Грубая фокусировка производится подниманием или опусканием столика микровинтом, точная вращением микровинта.

Во избежание порчи микрошлифа не рекомендуется передвигать его по поверхности столика, а следует пользоваться специальными винтами, перемещающими столик с установленным па нем микрошлифом в продольном и поперечном направлениях.

Характеристики микроскопа

Разрешающая способность микроскопа d —минимальное расстояние, при котором две точки различаются раздельно, не сливаясь в одно пятно. Объекты, размерами менее разрешающей способности микроскопа, при исследованиях не обнаруживаются. Разрешающая способность микроскопа определяется по формуле

,

,

где - длина волны света (для белого света 0,6 мкм);

n - коэффициент преломления среды между объективом и предметом;

- отверстный угол объектива.

В современных микроскопах угол объектива близок к 90°, показатель преломления воздуха n= 1, т. е, разрешающая способность микроскопа равняется длине световой волны белого света и составляет 0,6 мкм. Для кедрового масла n = 1,5, отсюда d=0,4 мкм. При использовании оптического микроскопа минимальный размер видимого объекта составляет 0,4 мкм. При использовании поляризованного света, разрешающая способность оптического микроскопа достигает 0,2 мкм.

Суммарное увеличение микроскопа – произведение увеличения линз объектива и окуляра.

Исследование микрошлифов

Изучение микроструктуры начинается с анализа нетравленных микрошлифов для выявления на них пороков (пор, раковин, неметаллических включений), которые обладают меньшей отражательной способностью по сравнению с металлом и имеют поэтому при просматривании темную окраску. Все нарушения сплошности металла уменьшают «живое», рабочее сечение детали и являются концентраторами напряжений. Чем крупнее включения, тем значительнее их вредное влияние, осколочная, остроугольная форма их в большей степени концентрирует напряжения, чем округлая. Все это приводит к снижению механических характеристик, особенно пластичности и вязкости.

Характер расположения и количество неметаллических включений оценивается в соответствии с ГОСТ 1778-70 по пятибалльной шкале.

На нетравленных микрошлифах сталей, полученных прокаткой, в результате горячей обработки давлением, хрупкие оксиды разрушаются и приобретают вид изолированных округлых включений (рис. 4, а). Более пластичные сульфиды вытягиваются в направлении течения металла и имеют продолговатую форму (рис. 4, б). На микрошлифах после травления может наблюдаться один вид зерен (светлые) или два—(светлые и темные) (рис. 4, в, г). Размер зерна оценивается с помощью специальной шкалы померами от 1 до 8 (№ 1—наиболее крупное зерно, № 8—мелкое).

Размер зерна

металлов и сплавов оказывает значительное

влияние на их механические и технологические

свойства. Крупнозернистая структура

(зерно № 1 и 2) характеризуется пониженными

механическими свойствами, с уменьшением

зерна

от №3 до 8 повышается твердость и

прочность и снижается пластичность.

Дальнейшее измельчение зерна приводит

к повышению и прочности,

и пластичности.

х135 х135

а) б)

х135 х135

в) г)

Рис. 4. Микроструктуры шлифов: а, б - нетравленные микрошлифы;

в, г – шлифы после травления.

План составления отчета

1. Указать цели микроструктурного анализа и кратко описать методику его проведения.

2. Описать технологию приготовления микрошлифа.

3. Зарисовать оптическую схему металлографического микроскопа М.ИМ.-7.

4. Зарисовать и описать микрошлифы до и после травления.

5. Сделать выводы о влиянии неметаллических включений и величины зерна на свойства металлов и сплавов.

ЛАБОРАТОРНАЯ РАБОТА № 3