- •Идентификация компонента

- •Состав наборов для реболлинга

- •Оборудование и оснастка для реболлинга

- •Последовательность операций реболлинга

- •Паяльная паста

- •Трафареты

- •Подготовка микросхемы

- •Закрепление собранных вместе трафарета и компонента в специальном механическом приспособлении

- •Нанесение паяльной пасты

- •С нанесенной паяльной пастой

- •Температурный профиль оплавления

- •Технология с применением готовых трафаретов из полиимидной пленки

- •Автоматизированные методы реболлинга

Паяльная паста

Паяльная паста обычно не включается в состав наборов для реболлинга, так как срок ее хранения ограничен. Для обычных пластиковых корпусов BGA рекомендуется использовать пасту 62Pb/32Sn/2Ag, которая переходит в текучее состояние при сравнительно низкой температуре 189°С. Использование паст 90Pb/10Sn может привести к отказу компонента при термоциклировании по причине разницы в ТКР пасты и вывода. Согласно [2], содержание металла в пасте должно находиться в пределах 85 – 93%, шаг сетки – от 325 до 500 ячеек/кв. дюйм по ASTM B-214, что соответствует типу 3 IPC/EIA J-STD-005 (размер частиц не более 50 мкм), вязкость – от 350 до 500 кспз по Брукфилду.

Трафареты

Трафареты могут входить в состав наборов для реболлинга либо изготавливаться на заказ под конкретный компонент. Распространены универсальные трафареты, представляющие собой матрицу отверстий соответствующего диаметра и шага выводов, расположенную ровными рядами либо в шахматном порядке. Если в центре корпуса есть контактные площадки для теплоотвода, окруженные пустой областью, все равно, возможно применять универсальный трафарет – достаточно не укладывать шарики в избыточные апертуры или наносить пасту во все апертуры трафарета (там, где контактных площадок нет, шарики сформируются, но не создадут паяного соединения с корпусом).

Трафареты для реболлинга изготавливаются из высококачественной нержавеющей стали, в противном случае (например, при недостаточной толщине) данный трафарет при нагреве может «повести», что приведет к смещению отпечатков пасты и браку при реболлинге. Диаметр отверстия обычно выполняется на 5 – 10 мкм больше диаметра ремонтного шарика, апертура имеет коническую форму для облегчения снятия трафарета при использовании паяльной пасты. Толщина трафарета обычно соответствует диаметру шарика.

Подготовка микросхемы

Процедура подготовки микросхемы к последующему реболлингу заключается в удалении частично оплавленных выводов и остатков припоя с контактных площадок корпуса BGA-компонента. Иногда данная операция, по аналогии с реболлингом, называется деболлингом (debolling).

Для ее выполнения применяются различные инструменты, среди которых:

-

ручной паяльник и плетенка для удаления припоя;

-

инструменты, осуществляющие отсос припоя посредством вакуума;

-

низкотемпературные системы пайки волной.

Вакуумный процесс наиболее безопасен для микросхемы, однако требует значительного времени. Применение паяльника и плетенки, являясь более быстрым процессом, может в случае неправильного исполнения либо неверного выбора размеров плетенки привести к отслоению контактных площадок ИС или повреждению паяльной маски. Применение систем пайки волной требует, помимо наличия такого оборудования, точного поддержания требуемой температуры при снятии припоя, а также знания состава удаляемого сплава с целью предотвращения загрязнения им паяльной ванны.

Удаление припоя с помощью вакуумного отсоса производится следующим образом (на примере паяльных станций Martin, [16], рис. 2):

-

на контактные площадки наносится флюс;

-

паяльная станция оснащается насадкой для подачи горячего воздуха и вакуумным отсосом припоя (меньшая насадка соответствует меньшему размеру контактных площадок); температура устанавливается равной 350°C, скорость подачи воздуха – 10 л/мин, мощность нижнего ИК-нагрева – 300 Вт;

-

в процессе удаления припоя инструмент подачи горячего воздуха должен находиться под углом около 45° относительно горизонтали таким образом, чтобы при удалении припоя с одной контактной площадки следующая подогревалась бы потоком горячего воздуха для облегчения проведения операции; инструмент удаления припоя – слегка наклонен и расположен над оплавленным припоем.

а)

б)

в)

Рис. 2. Удаление припоя с помощью вакуумного отсоса: а) нанесение флюса на контактные площадки; б) оснащение паяльной станции насадкой и отсосом припоя; в) процесс удаления припоя. Фото из [16]

В случае применения паяльника и плетенки последовательность действий следующая (на примере методик [4] и [13], рис. 3):

-

положить компонент на антистатический коврик контактными площадками вверх;

-

нанести флюс на обращенную вверх сторону компонента (а);

-

накладывая плетенку на флюсованную поверхность компонента, прогревать ее приложенным сверху паяльником с плоским наконечником, добиваясь полного расплавления и удаления остатков припоя и избегая сильного нажима на контактные площадки во избежание их царапания или повреждения корпуса компонента (б);

-

перемещая плетенку по поверхности компонента, добиться полного удаления припоя;

-

окончательно очистить компонент с помощью чистой плетенки.

а)

б)

Рис. 3. Удаление припоя с помощью паяльника и плетенки а) нанесение флюса на контактные площадки (файл SQReballing01.jpg); б) приложение плетенки и паяльника (файл SQReballing02.jpg). Фото из [4]

Хорошей практикой считается оставить часть припоя на контактных площадках с целью облегчения последующего процесса реболлинга. Покрытие контактной площадки должно быть плоским и равномерным.

Далее производится очистка поверхности компонента от остатков флюса не оставляющей волокон салфеткой, смоченной в изопропиловом спирте (рис. 4). Чем быстрее после завершения процесса будет произведена такая очистка, тем легче будет избавиться от остатков флюса. В процессе очистки необходимо всегда поддерживать обратную сторону компонента и не допускать изгибания его углов.

Рис. 4. Очистка поверхности компонента от остатков флюса при помощи салфетки. Фото из [13]

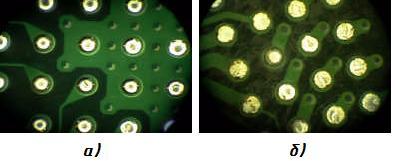

Завершает процесс деболлинга контроль целостности контактных площадок, степени их чистоты и отсутствия отслоения, проводимый с помощью стереомикроскопа или другого соответствующего оптического инструмента. Необходимо добиться полного удаления шариков припоя. На рис. 5 показаны чистые контактные площадки (а) и площадки с оставшимися загрязнениями (б).

Рис. 5. Внешний вид чистых (а) и загрязненных (б) контактных площадок под микроскопом. Фото из [13]

В качестве дополнительной процедуры [2, 13] (рис. 6) рекомендуют проводить очистку компонента с помощью деионизированной воды, нанесенной на поверхность компонента, и антистатической щетки из конского волоса, совершающей прямые в двух перпендикулярных направлениях, а затем круговые движения (а), после чего компонент ополаскивается деионизированной водой (б), просушивается сухим воздухом и снова контролируется на предмет повреждения контактных площадок. Погружение компонента в воду не допускается.

Рекомендуется использовать наиболее сильный очищающий реагент из допустимых для данного типа флюса и материалов корпуса компонента.

Рис. 6. Дополнительная процедура очистки компонента: а) с помощью щетки; б) ополаскивание. Фото из [13]

Флюсование компонента

Клейкий флюс наносится на нижнюю сторону компонента с помощью шприца и далее распределяется антистатической щеточкой по поверхности. Флюс обязательно должен обладать клейкими свойствами, так как это исключительно важно для последующего прикрепления шариковых выводов. Он также обеспечит подготовку поверхности контактных площадок и необходимое смачивание в процессе оплавления шариков.

Совмещение и закрепление специального трафарета на компоненте

Совмещение и выравнивание трафарета относительно корпуса BGA-компонента производится по контактным площадкам, расположенным в противоположных углах корпуса. Для предотвращения их взаимного смещения применяется термостойкая лента из каптона с клейким слоем. Она наклеивается по периметру компонента со стороны, противоположной стороне с контактными площадками, таким образом, чтобы около 10 мм ее ширины выступали за пределы корпуса. Теперь, после совмещения трафарета и корпуса, достаточно просто прижать выступающую часть ленты к трафарету и тем самым скрепить их вместе. В таком виде собранные вместе трафарет и корпус помещаются в механическое приспособление [2].

Следует отметить, что на трафареты для реболлинга, как правило, нанесена маркировка, облегчающая определение правильной стороны трафарета при закреплении. Так, в наборах Weller обозначение «THIS FACE DOWN» относится к стороне трафарета, которая должна прилегать к компоненту. Это важно, так как апертуры трафарета имеют коническую форму для облегчения снятия его с готового компонента. Обозначение «THIS FACE UP» наносится на ту сторону трафарета, которая должна быть обращена вверх при установке собранных вместе компонента и трафарета в механическое приспособление.