- •249 Лекция 1 Предмет, цели и задачи товароведения

- •2. Предмет, цели и задачи товароведения

- •3. Принципы товароведения

- •4. Взаимосвязь товароведения с другими смежными науками

- •5. Методы познания товароведения

- •Лекция 2

- •Классификация облицовочного камня по долговечности

- •2. Основные породообразующие минералы. Классификация, характеристика и применение

- •2.1 Основные породообразующие минералы.

- •2.2 Классификация горных пород по происхождению

- •2.3 Магматические горные породы. Условия образования. Виды

- •2.4 Осадочные горные породы. Условия образования. Виды

- •2.5 Метаморфические горные породы. Условия образования. Виды

- •3. Применение природных каменных материалов в строительстве

- •Лекция 3 Минеральные вяжущие материалы

- •2.1 Классификация воздушной извести. Виды, сырье для производства, свойства, применение

- •2.2 Классификация гипсовых вяжущих. Характеристика групп, свойства, применение

- •2.3 Магнезиальные вяжущие вещества. Виды, свойства, применение

- •3.1 Классификация гидравлической извести. Свойства, применение

- •3.2.Основные виды цементов. Разновидности, условные обозначения, свойства, применение

- •Лекция 4 Органические вяжущие вещества

- •Примерный групповой состав битума

- •Физико-механические свойства нефтяных битумов

- •Лекция 5 Керамические строительные материалы и изделия

- •5.Ассортимент строительной керамики. Классификация, характеристика групп, видов, применение

- •Размеры керамических глазурованных плиток

- •Лекция 6 Бетон и железобетон

- •Классификация песков по крупности

- •Зерновой состав заполнителя

- •2.Железобетон. Понятие и классификация. Номенклатура железобетонных изделий. Поставка, транспортирование и хранение.

- •Лекци 7 Продукция органической химии

- •4.1 Полиэтилен. Сырье для производства, классификация, свойства, маркировка, применение

- •4.2 Полипропилен. Сырьё для производства, свойства, применение

- •4..3. Поливинилхлорид. Сырьё для производства, свойства, применение

- •4.4. Полистирол. Сырьё для производства, свойства, применение

- •4.5 Фторопласты. Виды, свойства, применение

- •4.6. Полиамиды. Сырьё для производства, свойства, виды, применение

- •4.7. Полиметилметакрилат, полиформальдегид и пентапласт. Сырьё для производства, свойства, применение

- •5.1 Фенопласты. Классификация, сырьё для производства, основные виды, свойства, применение

- •Лекция 8 Твердое и газообразное топливо

- •2.Твердое топливо. Классификация, основные свойства. Ископаемые угли

- •Добыча угля Украиной по годам

- •4.Газообразное топливо. Виды, свойства и применение

- •5. Условия поставки, хранения и транспортирования газообразного топлива

- •Лекция 9 Жидкое топливо и смазочные материалы

- •Материальный баланс атмосферной перегонки нефти

- •2.Классификация и назначение товарных нефтепродуктов

- •5. Мазут. Основные свойства, марки и применение

- •6. Классификация смазок и их характеристика

- •Состав некоторых пластичных смазок, выпускаемых предприятиями для различных отраслей промышленности.

- •Лекция 10 Неорганические кислоты

- •2.Серная кислота. Основное сырьё и способы производства. Виды, сорта и свойства. Главные потребители

- •Серная кислота и основные рынки их потребления

- •Марки и области применения соляной кислоты

- •Технические характеристики синтетической технической соляной кислоты (согласно гост 857-95)

- •Технические характеристики соляной кислоты из абгазов хлорорганических производств (согласно ту 2122-106-05757587-95)

- •Технические характеристики соляной кислоты из абгазов хлорорганических производств (согласно стп 6-01-08-105-96)

- •Технические характеристики соляной кислоты из абгазов хлорорганических производств улучшенной(согласно ту 2122-106-0575758795)

- •Лекция 11 Содовые продукты

- •Рекомендуемая литература: основная

- •Дополнительная

4.1 Полиэтилен. Сырье для производства, классификация, свойства, маркировка, применение

Полиэтилен — один из наиболее распространенных видов термопластов. В промышленности его получают полимеризацией этилена, являющегося побочным продуктом переработки нефти. Этилен — бесцветный газ плотностью 1,26 г/л при нормальном давлении и при температуре 0°С и плотностью 557 г/л при давлении 140 МПа и при 25°С. Полимеризация этилена протекает по схеме

п(СН2 - СН)2 (-СН2 - СН2 -)п.

Свойства полиэтилена во многом зависях способа его производства. В настоящее время применяют три способа производства полиэтилена:

при высоком давлении (полиэтилен высокого давления) 100—250 МПа и температуре 180—200°С в присутствии инициаторов процесса (кислорода или перекисей);

при среднем давлении 3—7 МПа в присутствии оксидных катализаторов;

при низком давлении-0.2—0,6 МПа в присутствии металлоорганических катализаторов (триэтилалюминий + четыреххлористый титан и др.)

Первым способом получают полиэтилен сравнительно невысокой плотности (0,91—0,93 г/см3), молекулярной массой 15000— 35000, структура которого состоит примерно наполовину из кристаллических и наполовину из аморфных участков, а вторым и третьим — полиэтилен плотностью 0,94—0,96 г/см3, молекулярной массой 25000—100000, структура которого состоит из 75—85% кристаллических участков. Поэтому полиэтилен.низкого давления обладает более высокой твердостью, прочностью и теплостойкостью по сравнению с полиэтиленом высокого давления.

В основу маркировки полиэтилена положены способ его производства и основные свойства. При маркировке после слова «Полиэтилен» приводится набор пифр. например, 1503-070 или 21008-075. При этом первые цифры (1 или 2) указывают на способ производства полиэтилена (при высоком или низком давлении), последующие две цифры (15 или 10)—порядковые номера марок, четвертая цифра (0)— единая для всех выпускаемых марок полиэтилен, а пятые (3 или 8) означают соответствующие группы плотности. Последнии три цифры, поставленные после дефиса, характеризуют десятикратное значение показателя текучести расплава.

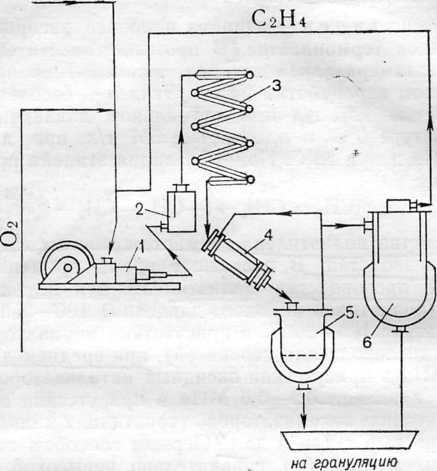

С2Н4

Рис.7.1.

Схема производства полиэтилена при

высоком давлении:

/

— компрессор; 2

— маслоотделитель; 3—реактор; 4—

сепаратор; 5 — приемник низкого давления;

6 — ловушка для очистки непрореагировавшего

этилена.

Порядковые номера марок полиэтилена зависят от типа оборудования (конструкции реактора), использованного для полимеризации. Например, полиэтилен всех марок высокого давления, полученный в реакторах с металлами, обозначается порядковыми номерами до 50, а полученный в трубчатых реакторах — номерами после 50. Для полиэтилена низкого давления (ПЭНД) номера марок установлены 10, 20, 30, 40 и т. д. до 100 включительно.

Группы плотности связаны со способом производства. Согласно ГОСТам для полиэтилена высокого давления установлено шесть групп плотности (с 1 по 6) от 0,900 до 0,939 г/см3, а для полиэтилена низкого давления— четыре группы плотности от 0,931 до 0,970 г/см3. Для практических расчетов точность групп определяется до сотых долей: для всех марок ПЭВД она составляет 0,92, а для ПЭНД – 0,95 г/см3. Показатель текучести расплава характеризует его вязкость и определяется массой расплава, вытекающей через стандартный капилляр в течение 10 мин. Для ПЭВД этот показатель составляет 7 г/10 мин и для ПЭНД — 7,5 г/10 мин.

Полиэтилен наполненный и ненаполненный поставляется высшего, I и II сортов. Сорт продукта характеризуется содержанием посторонних примесей и окисленностью. При заказе полиэтилена можно пользоваться сокращенной маркировкой, состоящей из слова «Полиэтилен», трехзначной цифры условного обозначения и сорта продукта. Например, Полиэтилен 115, сорт I или Полиэтилен 210, сорт I. Наполненные полиэтилены обозначаются так же, только после условного обозначения марки через дефис указывается еще номер рецептуры добавок: например, Полиэтилен 210-0,4, I сорт.

Полиэтилен получил большое распространение во многих отраслях народного хозяйства и в быту благодаря своим положительным свойствам, сравнительно невысокой стоимости, простоте технологического процесса производства. Он обладает высокой химической и электроизоляционной стойкостью, водонепроницаемостью, достаточной прочностью итехнологичностью, может легко перерабатываться в различные изпелия свариваться, поддаваться различным видам механической обработки — сверлению, пилению, строганию и др.

Полиэтилён высокой плотности характеризуется повышенной прочностью, твердостью и износостойкостью, поэтому применяется для изготовления литьевых и объемных изделий, а также деталей машин и механизмов (зубчатых колес, втулок, лопастей вентиляторов, корпусов приборов, веретен и т.д.). Свойства полиэтилена обусловили его широкое применение для изоляции кабелей и проводов, изготовления деталей к радиолокаторам, радио- и телевизионной аппаратуре, телефонам и пр.

Из полиэтилена повышенной прочности и жесткости производят трубы для транспортирования воды в коммунальных и промышленных установках, оросительных и ирригационных сооружениях, а также для транспортирования газа и др.

Полиэтилен низкой плотности используется для получения более мягких и эластичных изделии, а также для изоляции разнообразных кабелей и проводов, в качестве облицовочного антикоррозионного материала, для изготовления пленки, нитей, лент, листов, брусков, вдувных изделий (канистры, бутыли и др.) и т. п. Полиэтиленовая пленка применяется как тарный и упаковочный материал в пищевой, фармацевтической и химической промышленности, как распространенный электро- и гидроизоляционный материал для покрытия крыш теплиц и парников, междурядий с целью сохранения влаги в почве, для изготовления шаров и аэростатов, различных изделий бытового назначения и др. Из нитей и волокон полиэтилена изготавливают канаты, рыболовные сети, сетки и др.

Разрушается полиэтилен от действия сильных окислителей — азотной кислоты, хлора и фтора. Полиэтилен перерабатывается в изделия экструзией, литьем под давлением, термоформованием и дутьем.