- •Содержание

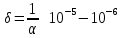

- •Для отношения концентрации электронов и концентрации молекул не зависящего от давления газа:

- •Мощность излучения оказывается пропорциональной квадрату давления:

- •3 Охрана труда

- •Продолжение таблици 3.1

- •9.54 ДБ.

- •58,25ДБ.

- •- Предложены материалы, которые максимально удовлетворяют требования к отражательной способности зеркал: золото, серебро и алюминий.

РЕФЕРАТ

Пояснювальна записка: 87c., 11 рис., 13 табл., 2додатка, 40 джерел.

Об’єкт дослідження - технологічний СО2лазер.

Мета роботи- комп’ютерне моделювання технологічного СО2лазерів для подальшого покращення його основних параметрів та характеристик.

Метод дослідження - чисельний експеримент.

В роботі розроблена математична модель СО2-лазера для комп’ютерних розрахунків, що може бути використана в САПР лазерної та оптоелектронної техніки. Розраховані основні параметри технологічного СО2лазера та дані рекомендації щодо їх покращення.

Розглянуто перелік шкідливих та небезпечних факторів в приміщенні науково-дослідної лабораторії. Проведено розрахунок шуму, розглянуті питання виробничої санітарії, гігієни праці. Проаналізовані можливі причини виникнення пожежі.

Результати дослідження упроваджуються в навчальний процес на кафедрі ФОЕТ ХНУРЕ.

ЛАЗЕР СО2, ЛАЗЕРНА ГРАВІРОВКА, ЛАЗЕРНА СВАРКА, ЛАЗЕРНАЯ МАРКІРОВКА, ЛАЗЕРНА РІЗКА, МОДЕЛЬ МАТЕМАТИЧНА, МОДЕЛЬ ТЕМПЕРАТУРНА,РІЗКА МЕТАЛУ, ЛАЗЕРНІЙ ВПЛИВ, ЛАНТАН-5, ЩІЛЬНІСТЬ ПОТУЖНОСТІ.

РЕФЕРАТ

Пояснительная записка: 87c.,11рис.,13табл., 2приложения, 40 источников.

Объект исследования - технологический СО2лазер.

Цель

работы - компьютерное моделирование

технологического

лазера

для дальнейшего улучшения его основных

параметров и характеристик.

лазера

для дальнейшего улучшения его основных

параметров и характеристик.

Методы исследования - численный эксперимент.

В работе разработана математическая модель СО2 лазера для компьютерных расчетов, которая может бать использована в САПР лазерной и оптоэлектронной техники. Рассчитаны основне параметры технологического СО2 лазера и даны рекомендации по их улучшению.

Рассмотрен перечень вредных и опасных факторов в помещении научно-исследовательской лаборатории. Произведен расчет шума, рассмотрены вопросы производственной санитарии, гигиены труда. Проанализированы возможные причины возникновения пожара.

Результаты исследования внедряются в учебный процесс на кафедре ФОЭТ ХНУРЭ.

ЛАЗЕР СО2, ЛАЗЕРНАЯ ГРАВИРОВКА, ЛАЗЕРНАЯ СВАРКА, ЛАЗЕРНАЯ МАРКИРОВКА, ЛАЗЕРНАЯ РЕЗКА, МОДЕЛЬ МАТЕМАТИЧЕСКАЯ, МОДЕЛЬ ТЕМПЕРАТУРНАЯ,РЕЗКА МЕТАЛА, ЛАЗЕРНОЕ ВОЗДЕЙСТВИЕ, ЛАНТАН-5,ПЛОТНОСТЬ МОЩНОСТИ.

ABSTRACT

The thesis consist of: 87 p., 11 fig., 13 tables, 2 appendixes, 40 sources

Research object - technology СО2 - laser

The aim of this thesis is the computer simulation technology of СО2 - lasers and analysis of their work to improve the functioning of devices.

Methods of investigation - a numerical experiment.

In the research paper developed a mathematical model of СО2 - laser for computer calculations, which can be used in computer-aided designlaser and optoelectronic technology. Calculate the main technological parameters of the СО2 - laser, and recommendations for improvement.

Reviewed the list of harmful and hazardous factors in the premises of the research laboratory.The calculation of noise, the issues of industrial hygiene, occupational health. Possible causes of the fire.

Results of the study are introduced in the educational process at the Department of FOET KHNURE.

СО2 – LASER, LASER ENGRAVING, LASER WELDING, LASER MARKING, LASER CUTTING, MODEL MATHEMATICAL, MODEL OF TEMPERATURE, METAL CUTTING, LASER EXPOSURE, LANTHANUM-5, THE POWER DENSITY

Содержание

Введение…………………………………………………………..…………..…...8

1.

Основы моделирования технологических

лазеров……..……...…..……9

лазеров……..……...…..……9

1.1

Технологический

лазер…………………………………...............9

лазер…………………………………...............9

1.2 Феноменологический (теплофизический) подход к лазерному

воздействию………………………………………………….……….18

Мощный технологический

лазер «Лантан-5»………..........…..22

лазер «Лантан-5»………..........…..22Элементы конструкции излучателя

лазера……………..……...32

лазера……………..……...32

2 .

Моделирование технологического

лазера…………………..……….....36

лазера…………………..……….....36

2.1 Термогидродинамика лазера с замкнутым циклом потока….……..36

2.2 Расчет параметров и геометрии излучателя………………….......…41

2.3 Расчет теплообменника……………………………..……….……….54

2.4 Газодинамический контур…………………..…….………….………57

2.5 Тепловой расчет лазера……………………………………………….63

3 . Охрана труда………………………………………………….……….………71

3.1 Анализ условий труда………………………………………………...71

3.2 Промышленная безопасность……………………………...………....73

3.3 Производственная санитария и гигиена труда в помещении.….….75

3.4 Пожарная безопасность…………………………….…….…….….…79

Выводы……………………………………………………...……………............81

Перечень ссылок……………………………………………..…….……….……83

Приложение А. Ведомость……………………………………………….…….88

Приложение Б. Слайды презентации…………………………………………89

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ И СОКРАЩЕНИЙ

КПД – коэффициент полезного действия.

ЭВМ – электронная вычислительная машина

Ч-М-С – человек машина среда

ВЧ – высокая частота

ВВЕДЕНИЕ

С самых первых дней своего появления лазерные приборы вызвали живейший и широкий интерес со стороны науки, техники и промышленности. Сферы их применения самые различные. Это обработка материалов, связь, хранение информации, мониторинг окружающей среды, системы слежения, измерения расстояний, контроль химического состава веществ, всевозможные селективные технологии, фотохимия, медицина, косметология.

Так как большинство технологических применений лазеров основано на тепловом действии света, тогда к технологическим лазерам относится те лазеры, которые способны нагреть объект воздействия до температуры, при которой в обрабатываемом материале происходят те или иные физические процессы, такие как: изменение фазового состояния и структуры, химические реакции, физические переходы — плавление, испарение и так далее.

Для обеспечения необходимых требований при разработке лазерных систем, прибегают к компьютерному моделированию на основе математических моделей и расчетов. Это позволяет в режиме реального времени оценивать правильность всех технологических решений для обеспечения максимальной эффективности при оптимизации технологических CO2 лазеров.

Целью

работы является компьютерное моделирование

технологического

лазера

для дальнейшего улучшения его основных

пераметров и характеристик.

лазера

для дальнейшего улучшения его основных

пераметров и характеристик.

ОСНОВЫ МОДЕЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ

ЛАЗЕРОВ

ЛАЗЕРОВ

Технологический

лазер

лазер

Лазеры использовались как источник когерентного светового излучения, затем как технологический инструмент, применимый в самых разных областях обработки материалов. Требования промышленности, в свою очередь, оказывали существенное влияние на разрабатываемое лазерное оборудование. Оно становилось надежнее, компактнее, дешевле. Растущие потребности современного производства вызвали бурное развитие лазерной техники [1].

Лазерная обработка обладает рядом существенных преимуществ перед другими способами воздействия на материалы. Эти преимущества обусловлены физическими свойствами лазерного излучения (рис. 1.1), позволяющими сконцентрировать мощность до нескольких десятков киловатт в пятно диаметром в десятые доли миллиметра и в ряде важных случаев обрабатывать материал на небольшие глубины.

Рисунок 1.1 – Физическая модель лазерной обработки

Поглощение лазерного излучения (для металлов) по закону:

,

(1.1)

,

(1.1)

при глубине проникновения света:

.

(1.2)

.

(1.2)

На

рис 1.1 а) поглощение лазерного излучения

(для металлов), б) нагрев материала

до точки плавления

,

в) нагрев до точки испарения,

г) образование плазмы.

При такой

плотности мощности практически любое

вещество подвергается физическим и

химическим изменениям: происходят

фазовые изменения, вещество плавится,

горит, испаряется, разлагается и так

далее [2]. При этом диэлектрические

материалы, такие, как дерево, пластики,

резина прорезаются на глубину в десятки

миллиметров при ширине реза 0,1…0,7 мм.

,

в) нагрев до точки испарения,

г) образование плазмы.

При такой

плотности мощности практически любое

вещество подвергается физическим и

химическим изменениям: происходят

фазовые изменения, вещество плавится,

горит, испаряется, разлагается и так

далее [2]. При этом диэлектрические

материалы, такие, как дерево, пластики,

резина прорезаются на глубину в десятки

миллиметров при ширине реза 0,1…0,7 мм.

На металлах наблюдается либо глубокое проплавление, либо, если в зону обработки подавать струю газа, выдувающую расплавленный металл, прорезание с шириной реза около 0,2 мм. Содержание в подаваемой струе кислорода способствует прорезанию металлов на большую глубину за счет горения расплавленного металла.

При некотором уменьшении плотности мощности излучения на поверхности материала возможны процессы поверхностного термоупрочнения и легирования (переплавка на поверхности металла с металлом, обладающим другими физическими или химическими свойствами) [3].

Из-за высокой плотности мощности излучения процессы лазерной обработки можно производить с большими скоростями, лежащими в диапазоне от десятков до сотен миллиметров в секунду, тем самым уменьшая зону термического воздействия на обрабатываемый материал.

Таким образом, лазер стал универсальным технологическим инструментом, позволяющим с высокой производительностью осуществлять резку различных материалов, сварку металлов, поверхностное упрочнение, восстановление изношенных деталей машин и механизмов.[4] Программно управляемый лазерный комплекс может с успехом заменить сложное штамповочное оборудование для вырубки различных фигурных изделий из листовых материалов. Переналадка с одного типа изделия на другой заключается просто в смене программы.

Лазерные технологии послойного синтеза из листовых материалов, пластиковых порошков, из жидкой фазы позволяют создавать трехмерные изделия по их компьютерной модели [5]. Эти технологии существенно повышают качество изделий и уменьшают сроки изготовления в литейном производстве (литье по выплавляемым моделям), используются в трансплантационной и косметической хирургии, при создании копий археологических объектов и др.

Лазерный послойный синтез из металлических порошков позволяет получить монолитные металлические изделия с заданными механическими и прочностными свойствами.

Таким образом, спектр применения лазеров в промышленности необычайно широк, и с каждым годом возникают новые технологии с использованием лазерного излучения [6].

Если принять во внимание малый размер зоны лучевого воздействия, становится очевидным, что лазерные технологии обладают высокой точностью обработки, и для ее реализации управление перемещением лазерного излучения по объекту необходимо проводить с помощью автоматизированного оборудования, управляемого от компьютера. Поэтому лазеры в большинстве случаев поставляются потребителю в составе технологических комплексов, предназначенных для выполнения определенного класса операций. Лазеры, используемые в технологических комплексах, должны удовлетворять целому ряду требований, таких как управляемость, надежность, высокий кэфициент полезного действия, стабильность параметров излучения, ремонтопригодность, небольшие габариты, малые эксплуатационные расходы, экологическая безопасность, соответствие санитарно-гигиеническим нормам.

В технологических процессах обработки материалов в основном применяются лазеры двух больших классов: газовые и твердотельные. Такое разделение обусловлено фазовым состоянием активной среды, в которой происходит генерация лазерного излучения. И тот и другой типы лазеров имеют свои преимущества и недостатки. При генерации большой мощности в твердотельных лазерах возникают проблемы с охлаждением активного элемента, ухудшением качества излучения из-за температурных градиентов плотности активной среды. Газовые лазеры имеют относительно большие габаритные размеры из-за наличия вспомогательных систем напуска газа, обмена газовой смеси, ее быстрой прокачки по замкнутому контуру, но превосходят твердотельные по качеству излучения [7].

В

диапазоне мощностей свыше 1 кВт лидирующее

положение занимают газовые лазеры на

.

Несмотря на

существенный прогресс твердотельных

лазеров, связанный с заменой ламповой

накачки на высокоэффективную диодную,

лазеры на углекислом газе имеют ценовое

преимущество, выигрывают по максимальной

выходной мощности, качеству излучения

[8]. Длина волны излучения, лежащая в

дальней инфракрасной области, позволяет

обрабатывать прозрачные материалы,

плохо поддающиеся воздействию излучения

лазеров, работающих в видимом и ближнем

инфракрасном диапазонах.

.

Несмотря на

существенный прогресс твердотельных

лазеров, связанный с заменой ламповой

накачки на высокоэффективную диодную,

лазеры на углекислом газе имеют ценовое

преимущество, выигрывают по максимальной

выходной мощности, качеству излучения

[8]. Длина волны излучения, лежащая в

дальней инфракрасной области, позволяет

обрабатывать прозрачные материалы,

плохо поддающиеся воздействию излучения

лазеров, работающих в видимом и ближнем

инфракрасном диапазонах.

При

работе лазера в рабочем объеме выделяется

энергия, что приводит к нагреву и

изменению физических свойств активной

среды. Так, например, в

-лазерах

мощность генерации лазерного излучения

падает при температуре свыше 500° К.

Поэтому выделяющуюся энергию необходимо

эффективно удалять. В газовых лазерах

существуют два принципиально различных

способа охлаждения рабочей смеси:

диффузионный и конвективный [9].

Диффузионное охлаждение обеспечивается

за счет отвода тепла через охлаждаемые

стенки разрядной камеры. Конвективное

осуществляется при помощи быстрого

протока лазерной смеси через разрядную

камеру.

-лазерах

мощность генерации лазерного излучения

падает при температуре свыше 500° К.

Поэтому выделяющуюся энергию необходимо

эффективно удалять. В газовых лазерах

существуют два принципиально различных

способа охлаждения рабочей смеси:

диффузионный и конвективный [9].

Диффузионное охлаждение обеспечивается

за счет отвода тепла через охлаждаемые

стенки разрядной камеры. Конвективное

осуществляется при помощи быстрого

протока лазерной смеси через разрядную

камеру.

Диффузионное охлаждение проще осуществить технически, но эффективность его не очень велика и ограничивается невысокой теплопроводностью лазерной смеси. Так при традиционном варианте выполнения камеры лазера в виде водоохлаждаемой диэлектрической трубки удается снять до 100 Вт лазерной мощности с метра длины. Поэтому лазеры с мощностями в несколько киловатт получаются громоздкими и с очень сложными оптическими резонаторами [10].

Существенно улучшает ситуацию с охлаждением использование плоских разрядных камер с металлическими стенками и разрядным промежутком единицы миллиметров. Это так называемые щелевые лазеры. Принципиальным недостатком этих лазеров является различное качество выходного излучения по высоте и ширине разрядной камеры. Такой не осесимметричный луч требует сложной оптической системы, состоящей из нескольких зеркал специальной формы, для его дальнейшего использования в технологических операциях. Даже после сложных оптических преобразований при мощностях излучения, достигающих нескольких киловатт, фирмы-производители рекомендуют использование таких лазеров в основном на операциях сварки и поверхностной обработки, где не требуется высокое качество выходного излучения.

Самые лучшие показатели по мощности и качеству лазерного излучения удается достичь в лазерах с конвективным охлаждением с быстрым протоком газа через разрядную камеру.

Вклад

энергии в активную среду в

лазерах осуществляется как правило

электрическим разрядом. Наряду с этим

существуют другие способы вклада

энергии, например, с помощью радиоактивного

излучения, но они не нашли широкого

применения [11].

лазерах осуществляется как правило

электрическим разрядом. Наряду с этим

существуют другие способы вклада

энергии, например, с помощью радиоактивного

излучения, но они не нашли широкого

применения [11].

Для получения высококачественного лазерного излучения большой мощности и высокого коэфициента полезного действия (КПД) лазера необходимо организовать однородный тлеющий разряд в больших объемах активной среды.

Самый простой способ - использование самостоятельного тлеющего разряда - обладает рядом существенных недостатков. Прежде всего, это сравнительно низкие давления рабочей смеси в лазере, ограниченные областью устойчивого горения разряда, обязательное применение балластных резисторов, снижающих коэфициент полезного действия, либо специальных дорогостоящих источников питания, оптические неоднородности вблизи электродов, ограниченная возможность изменения мощности, вкладываемой в разряд, а значит, и мощности выходного излучения. Для организации разряда в больших объемах необходимо использование большого количества достаточно сложных электродов с балластными резисторами для предотвращения контракции.

От многих из этих недостатков можно избавиться, используя несамостоятельный разряд, где функции рождения электронов и вклада энергии разделены между собой [12].

Рекордные показатели среди несамостоятельных разрядов демонстрирует разряд с ионизацией электронным пучком. Высокая однородность в больших объемах, большой диапазон рабочих давлений, выходная мощность в несколько десятков киловатт являются его несомненными преимуществами. Но такому типу разряда свойственны и существенные недостатки. Разделительная фольга электронной пушки имеет ограниченный и непредсказуемый ресурс, электронный пучок с высокой энергией вызывает быструю деградацию лазерной смеси. Электронная пушка требует серьезной защиты персонала от рентгеновского излучения, например, размещения лазера в комнате со свинцовыми стенами. Поэтому лазеры с ионизацией электронным пучком не стали технологическими [13].

Использование различных типов несамостоятельных комбинированных разрядов позволяет частично избавиться от недостатков самостоятельного разряда. Так, подача импульсного напряжения на электроды через разделительные конденсаторы позволяет существенно уменьшить величину балластных резисторов, но не избавляет от большого количества электродов и приэлектродных неоднородностей разряда.

Разряды с высокочастотной накачкой и разряды переменного тока, которые иногда относят к несамостоятельным разрядам (на пике происходит ионизация, а в остальную часть периода - вклад энергии), хотя и позволяют получить высокую однородность разряда, требуют использования специальных мощных генераторов, снижающих общий коэфициент полезного действия и усложняющих конструкцию. При этом, например, мощные высокочастотное генераторы имеют габариты, существенно превышающие размер самого лазерного излучателя. Кроме того, такие типы разрядов предъявляют высокие требования к диэлектрическим материалам камеры, через которые происходит вклад энергии в активную среду. Неоднородности, а также включения посторонних примесей могут привести к локальному разрушению и электрическому пробою [14].

Краткий анализ состояния лазерной техники и лазерных технологий показывает, что в мире до сих пор нет быстро управляемых дешевых мощных лазеров с качественным излучением, обладающих при этом высоким КПД, надежностью, экономичностью и имеющих небольшие габариты [15].

Таким образом, несмотря на многообразие конструктивных решений и используемых способов вклада энергии в разряд, все они, наряду с неоспоримыми достоинствами, обладают некоторыми существенными недостатками, которые ограничивают их использование в различных приложениях, в особенности в промышленности [16]. Лазер на углекислом газе (или CO2 лазер) представляет семейство так называемых молекулярных лазеров, для которых рабочими являются переходы между колебательными состояниями в молекуле. Благодаря низкому значению энергии колебательных состояний CO2 лазер излучает в инфракрасном диапазоне. Полоса генерируемого излучения в непрерывном режиме - от десятков до сотен мегагерц. Полоса зависит от давления газовой смеси, которое в приборах отпаянной конструкции колеблется в пределах нескольких десятков и даже сотен миллиметров ртутного столба. Мощность излучения в непрерывном режиме может составлять от единиц до десятков тысяч ватт. Энергетический коэфициент полезного действия промышленных образцов - 10…15 %. Стоимость одного ватта излучаемой мощности заметно ниже, чем у других лазеров [17].

На основе CO2 лазеров разработаны и успешно эксплуатируются системы лазерного наведения, локационные системы контроля окружающей среды (лидары), технологические установки лазерной сварки, резки металлов и диэлектрических материалов, установки скрайбирования стеклянных поверхностей, поверхностной закалки стальных изделий. Применяются CO2 лазеры в системах космической связи, в системах контроля воздушных и жидкостных потоков, в оборонной технике и в научных исследованиях.

Газовый состав современных CO2 лазеров это обычно смесь из трех компонент: углекислый газ, азот и гелий в соотношении 1:1:4 - 1:1:10.

Молекула CO2 имеет линейную структуру с симметрично расположенными атомами кислорода относительно атома углерода. Такой молекуле свойственны три вида колебаний (моды): симметричное - v1, деформационное - v2 и антисимметричное - v3 (рис. 1.2).

Рисунок 1.2 – Структура энергетических переходов в CO2 лазере

Принята следующая форма записи энергетических состояний молекулы CO2: v1 v2ℓ v3, где v1, v2 и v3 – квантовые числа (0, 1, 2 …), определяющие уровни энергии симметричных, деформационных и антисимметричных колебаний соответственно; ℓ – степень вырождения деформационной моды. Лазерное излучение формируется за счет энергетических переходов между уровнями 0001 и 1000 (длина волны излучения 10,6 мкм) либо 0001 и 0200 (длина волны излучения 9,4 мкм) [18]. Заселение верхних лазерных уровней обеспечивается за счет соударений второго рода между молекулами CO2, находящимися в основном состоянии, и молекулами азота, возбужденными до нижнего колебательного уровня (V = 1) электронными ударами в газовом разряде. Расселение нижнего лазерного уровня молекулы CO2 в основное состояние происходит с переходом через промежуточное состояние 0100. Этому процессу препятствует термическое заселение данного уровня, из-за чего уменьшается инверсия населенностей, и с повышением температуры газа мощность излучения CO2-лазеров падает. Следует также учитывать, что CO2-лазер – мощный прибор с большим энерговыделением в разрядном промежутке, поэтому при конструировании лазера и в процессе его эксплуатации много внимания уделяют проблеме охлаждения газовой смеси.

Добавка гелия позволяет ускорить расселение уровня 0100 и снижает эффект термического заселения этого уровня благодаря высокой теплопроводности гелия. Электрический разряд в газовой смеси CO2-лазера приводит к диссоциации молекул:

2CO2 + e ↔ 2CO + O2 + e. (1.3)

Для обеспечения приемлемого срока службы в конструкции лазера предусматривают балластный объем, по размерам заметно превышающий объем разрядного канала, а также принимаются меры, повышающие интенсивность регенерации молекулы СО2.

Феноменологический (теплофизический) подход к лазерному

воздействию

Температура

поверхности

зависит от мощности

зависит от мощности ,

поглощенной единицей площади

,

поглощенной единицей площади :

:

,

(1.4)

,

(1.4)

где,

– плотность мощности.

– плотность мощности.

,

(1.5)

,

(1.5)

где,

– энергия в импульсе;

– энергия в импульсе;

– длительность воздействия.

– длительность воздействия.

Соотношение

между

и

плотностью

мощности

и

плотностью

мощности

может

бать

определено

из

уравнений

теплопроводности

типа:

может

бать

определено

из

уравнений

теплопроводности

типа:

,

(1.6)

,

(1.6)

где,

- оператор Лапласа;

- оператор Лапласа;

- объемная

плотность светового потока;

- объемная

плотность светового потока;

-

температуропроводность;

-

температуропроводность;

-

плотность;

-

плотность;

-

теплоемкость.

-

теплоемкость.

Чтобы

решить уравнение (1.6) необходимо одно

начальное условие, 6 граничных и определить

.

.

После

решения систем уравнений связь между

и

и выражается в виде:

выражается в виде:

,

(1.7)

,

(1.7)

Так

например, для металлов решение уравнения

(1.6) для круглого источника тепла –

лазерного пятна с радиусом

,

будет:

,

будет:

,

(1.8)

,

(1.8)

при

(импульсный нагрев)

(импульсный нагрев)

,

(1.9)

,

(1.9)

при

(непрерывный нагрев):

(непрерывный нагрев):

.

(1.10)

.

(1.10)

Формулы

(1.9)

и

(1.10)

позволяют

посчитать

так

называемую

пороговую

(критическую)

плотность

мощности

,

необходимую

для

нагревания

поверхности

до

заданной

температуры

,

необходимую

для

нагревания

поверхности

до

заданной

температуры

:

:

.

(1.11)

.

(1.11)

.

(1.12)

.

(1.12)

Приведем

значения

испарения

некоторых

металлов

импульсным

излучением,

вычисленные

по

формуле

(1.11).

В

таблице

1.1

указаны

их основные

теплофизические

и

оптические

параметры

[19]. В таблице 1.2 показаны

ороги испарения для импульсного

воздействия. В таблице 1.3 показаны пороги

испарения для непрерывных лазеров.

испарения

некоторых

металлов

импульсным

излучением,

вычисленные

по

формуле

(1.11).

В

таблице

1.1

указаны

их основные

теплофизические

и

оптические

параметры

[19]. В таблице 1.2 показаны

ороги испарения для импульсного

воздействия. В таблице 1.3 показаны пороги

испарения для непрерывных лазеров.

Таблица 1.1 - Основные теплофизические и оптические параметры

|

Материал |

|

k, Вт/м·К |

(для

|

|

|

Al |

2793 |

273 |

0,07 |

0,103 |

|

Cu |

2816 |

401 |

0,09 |

0,12 |

|

W |

5953 |

174 |

0,32 |

0,068 |

|

Fe |

3145 |

80 |

0,37 |

0,024 |

Таблица 1.2 – Пороги испарения для импульсного воздействия

|

Длительность импульса |

Al |

Cu |

W |

Fe |

|

| ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Пятно |

Al |

Cu |

W |

Fe |

|

| ||||

|

|

|

|

|

|

Максимальная

плотность

мощности

необходима

для

испарения

Cu

c

c

и

для

непрерывного

воздействие

и

для

непрерывного

воздействие

.

.

Теперь легко можно задать критерий для мощности лазеров.

.

(1.13)

.

(1.13)

Таким

образом,

при

различных

операциях

с

большинство

материалов

достаточная

мощность

(как

в

импульсном

так

и

непрерывном

режиме)

Вт.

Эту

величину

можно

рассматривать

как

критерий

«технологических»

лазеров

(конечно,

все

еще

зависит

от

материала,

типа

операции

и

степени

локализации

излучения)

[19]. Из

этих

выражений

следует,

что

время

воздействия

влияет

только

на тип операции,

а не на

величину

мощности

лазера. Высше перечисленные

формулы

полезны

для

оценки

не

только

всех

необходимых

плотностей

мощности

в

различных

процессах

-

структурных,

химических

и

так

далее,

включая

теплофизические

процессы

в

биотканях,

подобные

термокоагуляции

белка

и

так

далее,

но

и

чтобы

оценить

необходимое время воздействия, влияние

степени фокусировки, теплофизических

и оптических параметров материала и

так далее.

Вт.

Эту

величину

можно

рассматривать

как

критерий

«технологических»

лазеров

(конечно,

все

еще

зависит

от

материала,

типа

операции

и

степени

локализации

излучения)

[19]. Из

этих

выражений

следует,

что

время

воздействия

влияет

только

на тип операции,

а не на

величину

мощности

лазера. Высше перечисленные

формулы

полезны

для

оценки

не

только

всех

необходимых

плотностей

мощности

в

различных

процессах

-

структурных,

химических

и

так

далее,

включая

теплофизические

процессы

в

биотканях,

подобные

термокоагуляции

белка

и

так

далее,

но

и

чтобы

оценить

необходимое время воздействия, влияние

степени фокусировки, теплофизических

и оптических параметров материала и

так далее.

Мощный технологический

лазер «Лантан-5»

лазер «Лантан-5»

Технологический

-лазер

с быстрым протоком газа “Лантан-5” с

выходной мощностью до 5 кВт в непрерывном

режиме был разработан для высококачественной

резки и сварки металлов. Исходя из

взаимного расположения быстрого потока

и оптической оси резонатора “Лантан-5”

можно отнести к лазерам с быстрой

поперечной прокачкой. “Лантан-5”

является более мощной модификацией

предыдущей модели “Лантан-3М” [20]. Эти

два лазера, построенные на одних и тех

же принципах, различаются мощностью

разряда, импульсного генератора и

средств быстрой прокачки газа. Основные

характеристики лазера “Лантан-5”

представлены в Таблице 1.4.

-лазер

с быстрым протоком газа “Лантан-5” с

выходной мощностью до 5 кВт в непрерывном

режиме был разработан для высококачественной

резки и сварки металлов. Исходя из

взаимного расположения быстрого потока

и оптической оси резонатора “Лантан-5”

можно отнести к лазерам с быстрой

поперечной прокачкой. “Лантан-5”

является более мощной модификацией

предыдущей модели “Лантан-3М” [20]. Эти

два лазера, построенные на одних и тех

же принципах, различаются мощностью

разряда, импульсного генератора и

средств быстрой прокачки газа. Основные

характеристики лазера “Лантан-5”

представлены в Таблице 1.4.

Оригинальный способ организации разряда лазеров “Лантан” — РПТ-ЕИР в сочетании с простой и надежной схемой быстрой поперечной прокачки — обеспечивает высокое качество излучения, возможность быстрого управления мощностью, высокий КПД и низкое потребление рабочих газов.

Выходная мощность может быть промодулирована в виде периодических импульсов прямоугольной формы, либо в виде единичного импульса в форме трапеции. Все режимы управления мощностью автоматизированы, так что лазер может использоваться в составе технологических комплексов с программным управлением.

Таблица

1.4 - Основные характеристики технологического

лазера «Лантан-5»

лазера «Лантан-5»

|

Параметр, ед. измерения |

Значение |

|

Длина волны излучения, мм |

10,6 |

|

Способ накачки |

Несамостоятельный тлеющий разряд постоянного тока |

|

Способ охлаждения |

Быстрая поперечная прокачка |

Продолжение таблици 1.4

|

Параметр, ед. измерения |

Значение |

|

Выходная мощность (непрерывный режим), Вт |

5,000 |

|

Структура излучения |

Смешанная мода 3-го порядка |

|

Диаметр луча, мм |

40 |

|

Расходимость луча, мрад |

3.0 |

|

Импульсный режим |

Есть |

|

Способ модуляции излучения |

Модуляция разрядного тока |

|

Длительность импульсов, мс |

1- непрерывный режим |

|

Давление газа кПа |

6.0 |

|

Состав

смеси ( |

1/15/10 |

|

Потребление газов (н.л./час) |

100 |

|

Габаритные размеры (длины х ширина х высота), мм3 |

2500х1700х2100 |

|

Вес, кг |

2500 |

Используется несамостоятельный разряд постоянного тока с ионизацией безэлектродным (емкостным) импульсно-периодическим разрядом (РПТ-ЕИР). Источник питания основного разряда работает при постоянном напряжении, оптимальном для возбуждения колебаний молекул [21]. Мощность основного разряда регулируется путем изменения частоты следования импульсов ЕИР. Для стабилизации выходной мощности лазера в импульсно-периодическом режиме применяется быстродействующая обратная связь.

Благодаря схеме быстрой поперечной прокачки для охлаждения разряда достаточно двух установленных параллельно одноступенчатых осевых вентиляторов с встроенными водоохлаждаемыми электроприводами с частотой вращения 9000 оборотов в минуту. Надежность вентиляторов обеспечивается сравнительно небольшой рабочей частотой вращения, дающей относительный перепад давления 1,1 при полном абсолютном давлении смеси 6 кПа. Скорость потока в разрядной камере достигает 100 м/с.

Коэффициент усиления слабого сигнала в активной среде меняется от нуля до 0,5 м-1 при увеличении вкладываемой в разряд мощности от нуля до максимальной.

Первоначально для лазера “Лантан” был разработан многопроходный устойчивый резонатор. Оптическая длина резонатора 7,5 м. На этой длине оптическая ось совершает 5 проходов через активную среду, каждый из которых имеет длину 0,9 м. Оптическая схема резонатора включает в себя 4 плоских поворотных зеркала, вогнутое глухое зеркало, а также плоское выходное зеркало из селенида цинка с коэффициентом отражения 30% [22].

С радиусом кривизныглухого зеркала 15 м (полуконфокальный резонатор) резонатор дает многомодовое излучение с расходимостью выходного пучка 4,5…5 мрад. Из данных, представленных на рис. 1.3, видно, что излучение с полуконфокальным резонатором выводится с высоким электрооптическим КПД - до 20%. С целью уменьшения расходимости выходного пучка радиус кривизны глухого зеркала был увеличен до 30 м. В результате получена генерация, соответствующая смешанной моде третьего порядка с расходимостью 2,5…3 мрад. При этом КПД генерации снизился до 17% на номинальной мощности. Дальнейшее увеличение радиуса кривизны глухого зеркала делает резонатор слишком чувствительным к тепловым деформациям оптических элементов и конструкции резонатора в целом, а также ведет к снижению КПД генерации [23].

К преимуществам многомодового режима генерации мощно отнести высокий электрооптический КПД (до 20%) и однородное распределение интенсивности по сечению пучка в ближней и дальней зонах. Расходимость пучка в этом режиме в 5-10 раз выше дифракционного предела. Такое качество излучения подходит для термообработки и, в некоторых случаях, для сварки, однако оно непригодно для резки и для сварки с глубоким проникновением, особенно в случае цветных металлов.

Для

того, чтобы получить одномодовое

излучение в устойчивом резонаторе

(ТЕМ00 моду) нужно уменьшить апертуру с

помощью диафрагмы диаметром менее 20

мм. При таком уменьшении апертуры и

объема, заполненного излучением моды,

выходная мощность снижается до уровня

1,5 кВт. При этом качество излучения

обычно не превышает

из-за искажений, вызванных дифракцией

на диафрагме и генерацией моды более

высокого порядка.

из-за искажений, вызванных дифракцией

на диафрагме и генерацией моды более

высокого порядка.

|

|

|

Рисунок 1.3 - Зависимость выходной мощности излучения Pout от мощности, вкладываемой в разряд Pin в лазере “Лантан-5” с полуконфокальным резонатором в многомодовом режиме генерации

|

Высокая оптическая однородность активной среды, получаемой с помощью РПТ-ЕИР, позволяет получать пучки с высоким качеством излучения и с приемлемым КПД путем применения специальных схем оптических резонаторов.

Для

активной среды лазера “Лантан-5”

характерно число Френеля

и коэффициент усиления малого сигнала

0,5% на см. В таких условиях часто используют

конфокальный неустойчивый резонатор

положительной ветви с дифракционным

выводом излучения в виде кольца.

и коэффициент усиления малого сигнала

0,5% на см. В таких условиях часто используют

конфокальный неустойчивый резонатор

положительной ветви с дифракционным

выводом излучения в виде кольца.

Основным

недостатком резонатора такого типа

является снижение качества излучения

при небольшом значении параметра

увеличения ( ),

проявляющееся в уширении фокального

пятна, а также в неравномерном распределении

интенсивности излучения в поперечном

сечении пучка в ближней зоне и в области

фокального пятна. Эти явления изучались

Ананьевым и Сигменом [24,25].

),

проявляющееся в уширении фокального

пятна, а также в неравномерном распределении

интенсивности излучения в поперечном

сечении пучка в ближней зоне и в области

фокального пятна. Эти явления изучались

Ананьевым и Сигменом [24,25].

Перспективным способом обойти эти затруднения является использование частично прозрачного выходного зеркала в обычном неустойчивом резонаторе. Успешные опыты проводились с зеркалом с переменным по радиусу коэффициентом отражения (ВРМ), с зеркалом с компенсацией фазы, а также просто с частично прозрачным зеркалом.

Неустойчивый

резонатор положительной ветви для

лазера “Лантан-5” был спроектирован

на основе конфигурации, близкой к

конфигурации устойчивого резонатора

[26]. В случае неустойчивого резонатора

плоское выходное зеркало заменялось

на выпуклое зеркало с радиусом кривизны

- 20 м с супергауссовым профилем коэффициента

отражения. Глухое зеркало имело радиус

кривизны 35 м, что давало параметр

увеличения неустойчивого резонатора

.

.

Радиальный профиль коэффициента отражения выходного зеркала R(r) был близок к супергауссову, задаваемому соотношением:

,

(1.14)

,

(1.14)

где

;

;

.

.

Переменный по радиусу коэффициент отражения ВРМ был получен путем напыления на подложку из просветленного селенида цинка отражающего слоя с переменной по радиусу толщиной покрытия. Полное поглощение излучения в зеркале составляло 0,2…0,25% при номинальной мощности.

Результат расчета в приближении геометрической оптики профиля интенсивности излучения в ближней зоне в отсутствие усиления в активной среде показан на рисунке 1.4 сплошной линией, там же приведены экспериментальные точки, полученные при выходной мощности 4 кВт. Пунктирной линией на рис. 1.5 представлено распределение интенсивности гауссова пучка того же диаметра.

|

|

|

Рисунок 1.4 - Распределение интенсивности в ближней зоне, полученное в неустойчивом резонаторе с ВРМ |

|

|

|

Рисунок 1.5 - Угловое распределение интенсивности в дальней зоне, полученное для неустойчивого резонатора с ВРМ

|

Идеальный гауссов пучок и рассматриваемый реальный пучок считаются эквивалентными, если одинаковые по размерам поперечные сечения этих двух пучков в ближней зоне содержат по 86,5% полной мощности каждого из пучков.

Видно, что профиль интенсивности, в ближней зоне полученный с помощью ВРМ-резонатора довольно гладкий и однородный. Различие между теоретическим и экспериментальным профилями лежит в пределах точности теоретического приближения. Диаметр луча несколько возрастает при увеличении мощности, что соответствует изменению свойств активной среды при увеличении усиления [27].

Сплошная линия на рисунок 1.5 представляет собой теоретический расчет углового распределения интенсивности в дальней зоне при известном распределении интенсивности в ближней зоне в предположении плоского волнового фронта с учетом фазового искажения, возникающего при прохождении частично прозрачного слоя переменной толщины ВРМ. Прямоугольники показывают угловое распределение интенсивности, в дальней зоне полученное путем измерения распределения интенсивности в пятне излучения, сфокусированного линзой с фокусным расстоянием 14 м. Оба профиля нормированы на единицу по интенсивности на оси для сравнения соотношения интенсивностей на оси и в первом дифракционном кольце (крыльях). Если бы эти распределения были нормированы по мощности, интенсивность на оси экспериментальной кривой должна быть ниже, поскольку центральный пик экспериментальной кривой выглядит более широким, чем теоретический. Тем не менее, измерения распределения интенсивности в дальней зоне методом калиброванных диафрагм показали, что около 80 % полной мощности излучается в телесном угле 0,3 мрад (половинный угол), что соответствует теоретически предсказанной величине.

Принимая во внимание ошибки измерения, можно утверждать, что осевая яркость излучения, полученного с помощью ВРМ-резонатора (интенсивность центрального пика распределения в дальней зоне), в 1,7…1,9 раз ниже осевой яркости эквивалентного гауссова пучка (пунктирные линии на рисунке 1.4,1.5).

На рисунке 1.6 показана зависимость мощности излучения на выходе ВРМ-резонатора от мощности, вкладываемой в разряд лазера “Лантан-5”. На номинальной мощности достигнут электрооптический КПД 13%. Дифференциальный КПД достигает 17%, пороговая мощность разряда, соответствующая началу генерации - 7,5 кВт. Из значения пороговой мощности следует, что мощность потерь излучения через выходное зеркало составляет 0,8 от полной мощности излучения, падающего на выходное зеркало, а величина обратной связи - 0,2. последняя величина соответствует полученной теоретически в приближении геометрической оптики.

|

|

|

Рисунок 1.6 - Зависимость выходной мощности Pout от мощности, вкладываемой в разряд, Pin полученной в лазере “Лантан-5” конфокальным неустойчивым резонатором с ВРМ

|

Чувствительность к разъюстировке была средней, профиль интенсивности в ближней зоне при разъюстировке оставался гладким, образования так называемых “горячих точек” не наблюдалось. Эффект теплового клина, характерный для активных сред с быстрой поперечной прокачкой, был мал и не сказывался на основных результатах экспериментов.

Как видно, КПД в случае ВРМ-резонатора ниже, чем в случае полуконфокального устойчивого резонатора в многомодовом режиме в аналогичных условиях [29]. Это обусловлено, в частности, низким порядком супергауссовой моды, возбуждаемой в резонаторе. Различие в электрооптическом КПД в случае супергауссовой моды высокого и низкого порядка наблюдалось экспериментально Серри с.

Несмотря

на больший электрооптический КПД, тем

не менее, супергауссова мода более

высокого порядка имеет худшее качество

излучения, чем мода низкого порядка.

Если сравнить, например, результаты для

супергауссовой моды с

и с

и с ,

полученные в, видно, что распределение

интенсивности в дальней зоне во втором

случае имеет более интенсивные крылья,

чем в первом.

,

полученные в, видно, что распределение

интенсивности в дальней зоне во втором

случае имеет более интенсивные крылья,

чем в первом.

Экспериментальные результаты с ВРМ-резонаторами, описанные в литературе, как и данные настоящих экспериментов, свидетельствуют, что распределение интенсивности в дальней зоне отличается более интенсивными крыльями, чем это следует из теоретических расчетов в геометрооптическом приближении, в которых не учитываются эффекты искажения фазы [30]. Очевидно, это противоречие свидетельствует о наличии искажений фазы выходящего из резонатора пучка, а вопрос заключается в том, что является источником этих искажений.

В нашем случае приближение геометрической оптики использовалось, чтобы получить распределение интенсивности излучения на выходном зеркале внутри резонатора. Профиль интенсивности выходного пучка получался, таким образом, из вычисленного распределения интенсивности внутри резонатора на выходном зеркале и известного распределения коэффициента отражения ВРМ. Волновой фронт пучка, падающего внутри резонатора на выходное зеркало при этом считался плоским. Профиль фазы выходного пучка определялся как сдвиг фазы в отражающем слое переменной толщины, образующем отражающее пятно на выходном зеркале [31]. Профиль интенсивности в дальней зоне, вычисленный в этих приближениях, близок к наблюдаемому экспериментально: как теоретический, так и экспериментальный график имеют почти одинаковое соотношение между интенсивностью центрального пика и крыльев соответствующего распределения. Этот факт показывает полезность такого рода упрощенного теоретического рассмотрения.

Как следствие, настоящие результаты позволяют сделать заключение, что искажение фазы в отражающем слое переменной по радиусу толщины является основным ограничением, препятствующим дальнейшему улучшению характеристик ВРМ-резонатора.

Данные эксперименты демонстрируют возможность генерации пучка мощностью 5 кВт с расходимостью, близкой к дифракционному пределу, в технологическом лазере с быстрой поперечной прокачкой с ВРМ-резонатором с супергауссовым профилем коэффициента отражения. Полученные результаты близки к достигнутым Такенакой с выходным зеркалом, с согласованной фазой и активной средой, возбуждаемой безэлектродным разрядом переменного тока средней частоты, и находятся в хорошем согласии с результатами расчета на основе приближения геометрической оптики, с учетом фазового сдвига в слое переменной толщины.

Элементы конструкции излучателя

лазера

лазера

При конструировании излучателя СО2-лазера в первую очередь прорабатываются общая компоновка его элементов, форма и материал оболочки разрядного капилляра и балластного объема, а также конструкция юстировочных узлов и элементов системы охлаждения.

Среди материалов оболочки газовых лазеров традиционно первое место занимает стекло. Этот материал обладает высокими электроизоляционными свойствами, высокой вакуумной плотностью, прозрачен в широком диапазоне видимого спектра, имеет высокую коррозионную устойчивость. К тому же при нагреве до температур свыше 500 0С стекло приобретает пластичность и хорошо сваривается в системах стекло-стекло и стекло-металл, сохраняя при этом высокую вакуумную плотность. Все это позволяет изготавливать приборы очень сложной формы. Недостатками стекла являются его хрупкость при обычных температурах, невысокая теплопроводность и низкая термостойкость. Эти недостатки исключают возможность применения обычных сортов стекол в качестве материала оболочки мощных приборов [32]. Исключением является кварцевое стекло, обладающее приемлемой термостойкостью и достаточной механической прочностью. Недостатками кварцевого стекла являются: высокая температура размягчения, высокая стоимость и сложность технологических циклов изготовления изделий на его основе. Кроме того, кварцевое стекло имеет очень низкий коэффициент термического расширения, что исключает возможность создания согласованных спаев с металлическими выводами, а это в свою очередь снижает вакуумную плотность металлостеклянных соединений.

Примером металлостеклянного варианта может служить конструкция излучателя из кварцевого стекла.

Рубашка охлаждения такого лазера располагается в промежутке между разрядным каналом и балластным объемом. Балластный объем сообщается с разрядным каналом через отверстие в одном из изоляторов электрического вывода.

На концах патрубка разрядного капилляра укреплены: с одной стороны окно, устанавливаемое под углом Брюстера, с другой – глухое зеркало с отражающим покрытием, напыляемым на кварцевую подложку. Выходное зеркало закрепляется на торцевой стороне специальной втулки пьезоэлектрического корректора. Окно, глухое зеркало и пьезокорректор соединены с оболочкой посредством клеевого компаунда К-400. Юстировка резонатора производится в процессе формирования клеевых соединений [33].

Пьезокорректор обеспечивает возможность перестройки лазера в пределах нескольких вращательных линий и автоматическую корректировку установленного режима по максимуму излучаемой мощности. В данном приборе используется биморфная конструкция в виде двух пьезоэлектрических пластин, соединенных таким образом, что при подаче управляющего напряжения возникает изгиб, который приводит к продольному перемещению полупрозрачного зеркала. Внешний диаметр пластин 38 мм, внутренний - 16 мм.

Электрические выводы системы накачки соединены с кварцевой оболочкой в виде несогласованных ленточных спаев. В стеклянном патрубке одного из выводов предусмотрено отверстие, сообщающее балластный объем с разрядным каналом.

Следующим вариантом конструктивного исполнения СО2-лазера является лазер в металлокерамическом исполнении. Активный элемент с керамической оболочкой из вакуумной керамики ВК-94Б (прежнее название 22ХС) гораздо сложнее в изготовлении, но обеспечивает более высокие механические характеристики изделия. Вакуумноплотное соединение с металлическими деталями осуществляется в виде многоступенчатых спаев. Наиболее распространенным металлом для спая с керамикой ВК-94Б является сплав ковар (марка НК29К18), обладающий коэффициентом термического расширения, близким к КТР вакуумных стекол молибденовой группы и многих сортов керамики.

В рассматриваемом варианте металлокерамического прибора оба зеркала внутренние. Зеркала укрепляются на корпусе с помощью сильфонов. Юстировка зеркал осуществляется винтами [34,40].

Как и в металлостеклянном приборе, рубашка охлаждения и балластный объем расположены коаксиально с разрядным капилляром. Балластный объем сообщается с разрядным каналом с помощью двух патрубков, проходящих через рубашку водяного охлаждения. Эти же патрубки используются в качестве анодного вывода при двухплечевой схеме питания. Катодные выводы установлены симметрично на концевых участках разрядного капилляра. Во избежание электрических пробоев по поверхности оболочки между катодными выводами и корпусом балластного объема сформированы кольцевые изоляторы из эпоксидного компаунда.

Волноводные СО2 лазеры изготавливаются преимущественно металлокерамическом исполнении.

Одно из зеркал резонатора заменено дифракционной решеткой, обеспечивающей возможность плавной перестройки длины волны излучения в пределах контура усиления. Перемещение дифракционной решетки обеспечивается с помощью пакетов из пьезоэлектрической керамики. Для этой цели могут использоваться пъезоэлектрические пакеты промышленного выпуска ПП-4, выполненные в виде колец с внутренним диаметром 18 мм, внешним - 30 мм и толщиной 5,4 мм.

Из-за большого давления газовой смеси и малого диаметра разрядного канала напряжение зажигания разряда может оказаться недопустимо большим. В этом случае накачка может осуществляться поперечным ВЧ разрядом. Для установки электродов часть материала керамической оболочки сошлифовывают до образования плоских взаимно параллельных полосок заданной ширины. На этих полосках устанавливают электроды прямоугольной формы с полостями для охлаждающей жидкости [35].

Для юстировки резонатора в корпусе металлических втулок, на которых крепятся зеркало и дифракционная решетка, сделаны проточки. Юстировка производится специальным приспособлением, обеспечивающим изгиб втулок и соответствующие угловые перемещения зеркал относительно осевой линии разрядного канала. Если узел массивен (например, в случае применения дифракционной решетки), юстировка может осуществляться специальными винтами. Герметизация разрядного канала в области дифракционной решетки обеспечивается применением диафрагмы.

МОДЕЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО

-ЛАЗЕРА

-ЛАЗЕРА

Термогидродинамика лазера с замкнутым циклом потока

Вектор скорости потока в газоразрядной полости направлен поперечно направлению распространения луча оптической оси лазера и направлению тока разряда, что уменьшает число Маха, необходимое для смены газа в полости. Скорость потока на переднем фронте газоразрядного канала, как правило, не превышает 60-70 м/с.

Рассмотрим контур лазера, содержащий газоразрядный канал, теплообменник и вентилятор. Газоразрядный канал и теплообменник, по которым последовательно протекает поток газа, являются нагрузкой для вентилятора. Вентилятор развивает давление, необходимое для преодоления сопротивления движению газа.

Газоразрядный канал, как правило, является каналом постоянного сечения или двумерным диффузором с углами раскрытия 7…8°. Режимы течения газа в каналах обычно соответствуют числам Рейнольдса, определяемым по гидравлическому диаметру, порядок величины которого равен Re ~ (4 ^ 20) • 103. Потери полного давления на преодоление сил трения составляют менее 10 % от потерь на ускорение газа [36,37]. Процессы в газоразрядном канале в отсутствие сил трения можно описать с помощью системы уравнений для плоского канала с подводом тепла:

,

(2.1)

,

(2.1)

,

(2.2)

,

(2.2)

,

(2.3)

,

(2.3)

где

- плотность;

- плотность;

-

скорость,

-

скорость,

-

статическое давление;

-

статическое давление;

-

тепло, передаваемое единице массы газа.

-

тепло, передаваемое единице массы газа.

Изменение

статической температуры газа

составляет величину порядка температуры

на входе То. Рассматривается дозвуковое

течение, когда (v/cs)≪1

(cs

- скорость звука). Газ рассматривается

как термически равновесный. Это

правомерно, так как в газоразрядном

канале одновременно происходит накачка

энергии на верхние лазерные уровни,

извлечение ее с коэффициентом полезного

действия до 10-15 %, передача на нижние

уровни и поступательным степеням свободы

молекул.

составляет величину порядка температуры

на входе То. Рассматривается дозвуковое

течение, когда (v/cs)≪1

(cs

- скорость звука). Газ рассматривается

как термически равновесный. Это

правомерно, так как в газоразрядном

канале одновременно происходит накачка

энергии на верхние лазерные уровни,

извлечение ее с коэффициентом полезного

действия до 10-15 %, передача на нижние

уровни и поступательным степеням свободы

молекул.

Примем следующие допущения. Течение потока газа по контуру поддерживается изоэнтропическим вентилятором. Процессы течения газа из вентилятора в газоразрядный канал, из него в теплообменник и далее в вентилятор являются изоэнтропическими. Газоразрядный канал, где выделяется тепло, является плоским и имеет постоянное поперечное сечение. Потерями на трение в газоразрядном канале пренебрегается.

Вследствие

выделения тепла давление торможения

при прохождении газа через газоразрядный

канал меняется на величину

.

В теплообменнике давление торможения

меняется на величину

.

В теплообменнике давление торможения

меняется на величину .

вследствие отвода тепла и на величину

.

вследствие отвода тепла и на величину *

вследствие гидромеханических потерь

давления (в основном за счет преодоления

сил трения). Вентилятор компенсирует

потери давления в контуре. После обхода

по замкнутому контуру температура

газа и его энтропия не меняются.

*

вследствие гидромеханических потерь

давления (в основном за счет преодоления

сил трения). Вентилятор компенсирует

потери давления в контуре. После обхода

по замкнутому контуру температура

газа и его энтропия не меняются.

В рамках сделанных предположений выполняются равенства:

. (2.4)

. (2.4)

где

-

изменение давления на вентиляторе;

-

изменение давления на вентиляторе;

,

,

,

, - изменение температуры газа при

прохождении через газоразрядный канал,

теплообменник и вентилятор соответственно;

- изменение температуры газа при

прохождении через газоразрядный канал,

теплообменник и вентилятор соответственно;

,

,

- изменение энтропии на единицу массы

потока газа при прохождении потока

через газоразрядный канал и теплообменник

соответственно.

- изменение энтропии на единицу массы

потока газа при прохождении потока

через газоразрядный канал и теплообменник

соответственно.

Здесь и ниже индекс «*» означает, что величина относится к параметрам торможения.

С

учетом (2.1) вычислим потери давления.

Введем следующие обозначения. Перед

входом в газоразрядный канал поток газа

имеет следующие параметры:

,

,

,

, ,

, ,

, ,

, ,

, - плотность, скорость, давление и

температура соответственно. На выходе

из газоразрядного канала поток имеет

параметры

- плотность, скорость, давление и

температура соответственно. На выходе

из газоразрядного канала поток имеет

параметры

,

,

,

, .

.

В

одномерном приближении процессы в

газоразрядном канале и теплообменнике

можно описать с помощью уравнения

сохранения энергии

и термодинамического соотношения:

и термодинамического соотношения:

(2.5)

(2.5)

где T - термодинамическая температура.

Соотношение (2.5) можно записать через параметры торможения:

(2.6)

(2.6)

где

- энергия, передаваемая единице массы

потока газа;

- энергия, передаваемая единице массы

потока газа;

h - изменение энтальпии единицы массы потока газа;

-

температура торможения;

-

температура торможения;

R - газовая постоянная, Дж/(кг ∙ K).

Для канала постоянного сечения в отсутствие гидромеханических потерь давления, обусловленных трением, выражение (2.5) можно преобразовать к виду:

.

(2.7)

.

(2.7)

Из (2.3) и (2.4) получим:

.

(2.8)

.

(2.8)

Выражение (2.3) можно записать в интегральной форме:

.

(2.9)

.

(2.9)

В

теплообменнике параметры потока меняются

от значений р

и T

на входе до значений

на выходе, и изменение энтропии на

единицу массы потока можно представить

в виде:

на выходе, и изменение энтропии на

единицу массы потока можно представить

в виде:

.

(2.10)

.

(2.10)

Известно,

что в лазерах с поперечным разрядом

суммарные потери давления составляют,

как правило, малую величину от полного

давления и можно положить

/

/ .

Для описания процессов в вентиляторе

допустимо предположить, что плотность

газа р постоянна. Выражение (2,7) с точностью

до члена

.

Для описания процессов в вентиляторе

допустимо предположить, что плотность

газа р постоянна. Выражение (2,7) с точностью

до члена /

/ можно

записать в виде

можно

записать в виде

Повышение температуры изоэнтропическим вентилятором можно представить следующим образом:

,

(2.11)

,

(2.11)

где

и

и - давление и температура газа на выходе

из теплообменника;

- давление и температура газа на выходе

из теплообменника;

-

показатель адиабаты.

-

показатель адиабаты.

Таким образом, в устройствах с замкнутым контуром неизотермическое движение газа не вносит вклада в суммарные потери давления. Уменьшение давления торможения в канале с подводом тепла происходит одновременно с увеличением давления торможения на такую же величину в канале с отводом тепла. С точки зрения газовой динамики такой результат не является неожиданным. Газодинамический контур можно рассматривать как дозвуковой прямоточный двигатель с замкнутым циклом потока. Используя результаты, где представлен расчет прямоточного двигателя, можно показать, что потери давления в контуре, связанные с неизотермическими процессами, описываются выражением:

,

(2.12)

,

(2.12)

где q и Q - количество тепла на единицу массы потока газа, подводимого к газу и отводимого от него соответственно.

Если суммарное подводимое тепло равно нулю, то и потери, вызванные неизотермическим движением, равны нулю.

Гидромеханические потери давления, с чем бы они ни были связаны (с трением, перестройкой профиля скорости потока или сужением и расширением потока), являются адиабатическими процессами и к локальному увеличению температуры торможения потока газа не приводят . Увеличение энтропии вследствие гидромеханических потерь компенсируется ее уменьшением путем отвода избыточного тепла теплообменником. При этом вентилятор совершает механическую работу, компенсирует неизбежные потери давления и повышает температуру газа в изоэнтропическом процессе сжатия газа.

Расчет параметров и геометрии излучателя

Расчет параметров и геометрии излучателя выполняется методом последовательных приближений.

Вначале подбирают компонентный состав газовой смеси CO2:N2:He ( от 1:1:4 до 1:1:10). Чем больше в смеси гелия, тем ниже температура газа, однако одновременно снижаются усилительные свойства активной среды.

В области давлений газовой смеси более 10 мм рт.ст. полоса линии излучения в CO2 лазере определяется преимущественно столкновительными процессами (однородное уширение):

,

(2.13)

,

(2.13)

где p - давление газовой смеси в мм рт.ст.;

-

ширина линии излучения в мегагерцах;

-

ширина линии излучения в мегагерцах;

,

,

и

и -

доля газовых компонент CO2,

N2 и

He;

-

доля газовых компонент CO2,

N2 и

He;

-

температура газа, выраженная в кельвинах.

-

температура газа, выраженная в кельвинах.

Температуру газа вначале принимают равной 400 К, после чего по формуле (2.12) рассчитывают давление. В дальнейшем после выполнения теплового расчета прибора давление газа следует уточнить, если расчетное значение температуры окажется отличным от исходного более чем на 200.

Ширина линии неоднородного уширения Δνнд рассчитывается по формуле (2.16). По этим данным определяется коэффициент γ.

Поскольку расселение нижних лазерных уровней определяется преимущественно релаксацией молекулы CO2 при столкновении со стенками разрядного канала, оптимальный диаметр канала d уменьшается с увеличением давления и составляет примерно:

,

см.

(2.14)

,

см.

(2.14)

На начальных этапах расчета диаметра целесообразно ориентироваться на минимальную цифру в числителе. Если после расчета потерь выявятся трудности с обеспечением требуемой мощности излучения, диаметр канала следует увеличить.

Для оптимального режима работы лазера без прокачки газовой смеси справедлива следующая зависимость ненасыщенного коэффициента усиления от диаметра разрядного канала, см-1:

.

(2.15)

.

(2.15)

(Здесь и во всех других случаях, за исключением расчета теплового режима, все линейные размеры должны подставляться в сантиметрах.)

Из анализа многочисленных экспериментальных зависимостей получены следующие формулы, определяющие величину параметра насыщения, Вт/см2.

При d < 2м:

.

(2.16)

.

(2.16)

При d > 2мм:

.

(2.17)

.

(2.17)

(Как и в предыдущих случаях, давление газа p здесь указывается в миллиметрах ртутного столба, ширина спектральной линии Δνод – в мегагерцах, диаметр d - в сантиметрах.

Мощность излучения растет с увеличением длины активного элемента ℓ. В первом приближении можно выбрать:

.

(2.18)

.

(2.18)

(Выходная мощность Pвых указывается в ваттах, длина ℓ получается в сантиметрах.) Следующим этапом является расчет потерь в активном элементе.

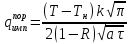

Рассмотрим зависимость мощности от давления газа. Скорость возбуждения молекул азота dN/dt пропорциональна концентрации электронов пе, концентрации молекул N, сечению возбуждения колебательных уровней молекулы азота а (ие), усредненному по скоростям электронов. В квазистационарном режиме скорость возбуждения верхнего лазерного уровня совпадает со скоростью возбуждения молекул азота, поскольку, как говорилось выше, единственным каналом отвода колебательной энергии от молекул азота являются столкновения с молекулами С02. Вообще говоря, заметный вклад в скорость возбуждения верхнего лазерного уровня вносит прямое возбуждение молекул С02 электронным ударом, однако учет этого вклада не приведет к изменению качественной зависимости мощности излучения от давления. При излу- чательном распаде верхнего лазерного уровня мощность излучения единицы объема dW/dt равна произведению энергии кванта излучения Йю на скорость возбуждения верхнего лазерного уровня dN/dt:

,

(2.19)

,

(2.19)

.

(2.20)

.

(2.20)

,

К

,

К

)

)

,мкм

,мкм

/

/ /He)

/He)