- •По лабораторной работе № 1.7 "Устройство и эксплуатация токарно-револьверного станка 1341"

- •1. Номер, формулировка и исходные данные индивидуального задания

- •2. Технологический эскиз операции

- •3. Данные хронометрирования работ при наладке станка модели 1341

- •4. Последовательность переходов технологической операции

- •5. Расчеты элементов штучно-калькуляционного времени и коэффициента непроизводительных затрат для задания №9

- •6. Расчеты элементов штучно-калькуляционного времени и коэффициента непроизводительных затрат для партий заготовок для станков токарной группы

- •7. Вывод

5. Расчеты элементов штучно-калькуляционного времени и коэффициента непроизводительных затрат для задания №9

Основное время TО, характеризующее затраты времени на резание на технологическом переходе данной операции можно рассчитать по формуле:

,

(1.1)

,

(1.1)

где

- длина пути инструмента наi-ом

переходе, мм;

- длина пути инструмента наi-ом

переходе, мм;

– частота вращения шпинделя наi-ом

переходе, об/мин;

– частота вращения шпинделя наi-ом

переходе, об/мин;

- подача инструмента наi-ом

переходе, мм/об.

- подача инструмента наi-ом

переходе, мм/об.

Ниже рассчитано основное время TО для каждого перехода технологической операции (см. табл.2)

Выдвижение и закрепление прутковой заготовки:

основное время равно нулю, так как процесс резания не происходит.

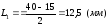

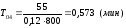

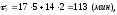

Подрезать торец 1

,

,

где L1- длина пути инструмента на данном переходе;

-диаметр прутковой

заготовки,

-диаметр прутковой

заготовки,

(мм)

(см. пункт 1);

(мм)

(см. пункт 1);

=

15 (мм).

=

15 (мм).

Частоту вращения шпинделя можно найти по формуле:

, (1.2)

, (1.2)

где

1000 – переводной коэффициент;

–

скорость резания на данном переходе,

м/мин;di

– максимальный диаметр обрабатываемой

поверхности на данном переходе, мм.

–

скорость резания на данном переходе,

м/мин;di

– максимальный диаметр обрабатываемой

поверхности на данном переходе, мм.

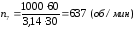

Для данного перехода: скорость резания ϑ1 = 30 (м/мин);

максимальный диаметр d1 = 40 (мм);

подача S01 = 0,15 (мм/об).

Подставляя заданные значения в формулу (1.2), получим:

,

,

Выбираем ближайшее меньшее значение частоты вращения шпинделя

n1 = 150 (об/мин).

Найдем основное время выполнения этого перехода, подставляя соответствующие значения в формулу (1.1):

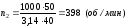

Точить поверхность 5:

Параметры резания: скорость резания ϑ 2 = 50 (м/мин);

максимальный диаметр d2 = 40 (мм);

длина пути инструмента L2 = 49 (мм);

подача

= 0,12 (мм/об).

= 0,12 (мм/об).

Выбираем ближайшее меньшее значение частоты вращения шпинделя

n2 = 265 (об/мин).

Точить поверхность 2:

Параметры резания: скорость резания ϑ 3 = 50 (м/мин);

максимальный диаметр d3 = 35 (мм);

длина пути инструмента L3 = 30 (мм);

подача S03 = 0,12 (мм/об)

Выбираем ближайшее меньшее значение частоты вращения шпинделя

n3 = 265 (об/мин).

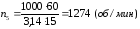

Сверлить отверстие 4:

Параметры резания: скорость резания ϑ4 = 50 (м/мин);

максимальный диаметр d4 = 15 (мм);

длина пути инструмента L4 = 55 (мм);

подача S04 = 0,12 (мм/об)

Выбираем ближайшее меньшее значение частоты вращения шпинделя

n4 = 800 (об/мин).

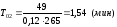

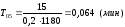

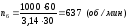

Зенковать отверстие 3:

Параметры резания: скорость резания ϑ 5 = 60 (м/мин);

максимальный диаметр d5 = 15 (мм);

длина пути инструмента L5 = 15 (мм);

подача S05 = 0,2 (мм/об)

Выбираем ближайшее меньшее значение частоты вращения шпинделя

n5 = 1180 (об/мин).

Точить фаску 1,5×45º:

Параметры резания: скорость резания ϑ 6 = 60 (м/мин);

максимальный диаметр d6 = 30 (мм);

длина пути инструмента L6 = 1,5 (мм);

подача S06 = 0,2 (мм/об)

Выбираем ближайшее меньшее значение частоты вращения шпинделя

n6 = 475 (об/мин).

Точить канавку шириной 3мм.:

Параметры резания: скорость резания ϑ 7 = 60 (м/мин);

максимальный диаметр d7 = 30 (мм);

длина пути инструмента L7 = 2,5 (мм);

подача S07 = 0,06 (мм/об)

Выбираем ближайшее меньшее значение частоты вращения шпинделя

n7 = 475 (об/мин).

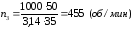

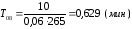

Отрезать деталь:

Ширина отрезного резца 4 мм.

Параметры резания: скорость резания ϑ 8 = 30 (м/мин);

максимальный диаметр d8 = 35 (мм);

длина пути инструмента L8 = (35-15)/2=10 (мм);

подача S08 = 0,06 (мм/об)

Выбираем ближайшее меньшее значение частоты вращения шпинделя

n8 = 265 (об/мин).

Результаты расчетов TО для каждого перехода сведены в табл. 5.

Таблица 5

Затраты времени при выполнении технологической операции

|

Номер и содержание технологического перехода |

Элементы затрат времени | |||||||

|

Tоi, мин |

|

|

|

|

τ6 |

τ7 | ||

|

резец |

сверло, зенкер | |||||||

|

Кратность использования на операции | ||||||||

|

Раскрепить пруток, выдвинуть пруток до упора, закрепить |

|

+ |

+ |

+ |

|

+ |

|

|

|

1. Подрезать торец 1 |

0,556 |

|

+ |

+ |

n=150(об/мин)

|

|

+ |

|

|

2. Точить поверхность 5 |

1,54 |

|

+ |

+ |

n=265(об/мин) |

|

+ |

|

|

3. Точить поверхность 2 |

0,943 |

|

+ |

|

n=265(об/мин) |

|

|

|

|

4. Сверлить отверстие 4 |

0,573 |

|

+ |

+ |

+ n=800(об/мин)

|

|

|

+ |

|

5. Зенковать отверстие 3 |

0,064 |

|

+ |

+ |

+ n=1180(об/мин) |

|

|

+ |

|

6. Точить фаску 1,5×45º |

0,016 |

|

+ |

+ |

+ n=475(об/мин) |

|

+ |

|

|

7. Точить канавку шириной 3 мм. |

0,088 |

|

+ |

+ |

n=475(об/мин) |

|

+ |

|

|

8. Отрезать деталь |

0,629 |

|

+ |

+ |

+ n=265(об/мин)

|

|

+ |

|

|

Сумма затрат времени |

4,409 |

k1=1 |

k2=9 |

k3=8 |

k4= 4 |

k6=1 |

k7р =5 |

k7с =2 |

Трудоемкость выполнения технологической операции при обработке одной заготовки оценивают штучно-калькуляционным временем, являющимся суммой временных затрат.

101\* MERGEFORMAT (.)

101\* MERGEFORMAT (.)

Суммарное вспомогательное время определяем по формуле:

где j – номер элемента затрат вспомогательного времени; mj- число повторений j-го элемента затрат вспомогательного времени в течение всех k переходов технологической операции.

,

,

.

.

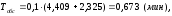

Время обслуживания станка Tобс затрачивается на замену затупившихся инструментов и связанные с этим наладки, на удаление стружки.

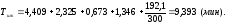

Основное время обработки заготовки To определяется как сумма затрат времени на каждом переходе, To = 4,409 (мин) (см. табл. 5).

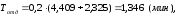

Время регламентированного отдыха Tотд зависит от условий работы и для механических цехов может быть принято равным

Подготовительно-заключительное время Tпз учитывает затраты на подготовку и наладку станка к выполнению данной технологической операции:

где τ6- время установки, выверки и закрепления на станке приспособления, τ7- время на установку режущих инструментов, τ8- время на установку на станке заданных режимов резания.

где т – число устанавливаемых инструментов -го типа (резец, сверло, метчик); – время на первоначальную установку и наладку одного инструмента -го типа.

Принимаем τ8 = 0,4∙ τ7; τ6 = 0,3∙ τ7. Тогда:

,

,

Подставляя найденные временные затраты в формулу 01 рассчитаем штучно-калькуляционное время для заданной технологической операции при размере партии заготовок N =300 шт.

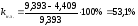

Долю непроизводительных затрат времени определяют по формуле:

,

(1.4)

,

(1.4)

.

.

Таблица 6

Значения элементов штучно-калькуляционного времени

|

Модель станка |

Кол-во деталей N, шт |

Составляющие штучно-калькуляционного времени, мин. |

Тшк, мин. |

kнз, % | ||||||

|

Т0 |

Твсп |

Тотд |

Тобс |

Тпз | ||||||

|

1341 |

300 |

4,409 |

2,325 |

1,346 |

0,673 |

192,1 |

9,393 |

53,1 | ||