Вариант 10

.pdf

Вариант 10

Производство циклогексиламина

Циклогексиламин C5H11NH2- жидкость специфического запаха; температура кипения 134°С,

плотность при нормальных условиях - 0.819 г/см3. Циклогексиламин относится к промежуточным продуктам при производстве капролактама из анилина. Сырьем для производства циклогексиламина по описываемой схеме являются анилин и водород.

Анилин из горизонтальной емкости 1 через штуцер в крышке подается насосом 2 в буферную емкость 3. Подача в емкость 3 производится через штуцер в верхней части корпуса. Буферная емкость 3 имеет рубашку, в которую через верхний штуцер подводится пар для подогрева анилина. Конденсат отводится из рубашки через нижний штуцер. Уровень анилина в емкости 3 поддерживается постоянным. Избыток анилина возвращается в емкость 1 через переливной штуцер, расположенный в верхней части корпуса емкости 3.

Нагретый анилин из емкости 3 через штуцер в коническом днище стекает в испаритель трубчатого контактного аппарата 4, поступая в него через штуцер в верхней части корпуса. Испарителем служит нижний элемент контактного аппарата 4, снабженный змеевиком и барботером.

Трубы реактора 4 загружаются катализатором (смесь никеля и окиси хрома). Межтрубное пространство аппарата 4 через штуцер в корпусе над нижней трубной решеткой почти полностью заполняется горячей водой.

Подачей греющего пара в змеевик анилин в испарителе доводится до кипения. Одновременно в барботер испарителя реактора 4 компрессором 8 нагнетается водород. До ввода в испаритель водород предварительно очищается от примесей в масляном фильтре 7 и подогревается в трубах теплообменника "труба в трубе" 6. Водород из барботера поступает в кипящий в испарителе анилин; пузырьки водорода, барботируя через слой анилина, ускоряют процесс его испарения. Пары анилина с водородом удаляются из испарителя и попадают в трубы контактного аппарата 4. Здесь в результате их взаимодействия в присутствии катализатора протекает реакция гидрирования с образованием циклогексиламина:

C6 H5 NH2 + 3Н2 ® C6 H11 NH2

Для обеспечения нормального хода реакции температура в трубах контактного аппарата должна быть доведена примерно до 140°С. Указанная температура в трубах реактора поддерживается за счет переноса теплоты к трубам от перегретой воды в межтрубном пространстве. Перегретая вода с заданной температурой получается путем повышения давления в межтрубном пространстве реактора 4. Давление, позволяющее достичь необходимую температуру подогретой воды, создается нагнетанием воздуха газодувкой 9 в межтрубное пространство аппарата 4 через штуцер под верхней трубной решеткаой.

Реакция образования циклогексиламина сопровождается выделением теплоты. Тепло реакции снимается испарением воды в межтрубном пространстве реактора 4. Образующийся водяной пар через другой штуцер в корпусе под верхней трубной решеткой направляется в трубы конденсатора 5 через штуцер в верхней крышке.

Вода для конденсации паров подводится в межтрубное пространство конденсатора 5 через штуцер в корпусе над нижней трубной решеткой и отводится через штуцер под верхней трубной решеткой. Конденсат из аппарата 5 через штуцер в нижней крышке возвращается в межтрубное пространство контактного аппарата 4. Входной штуцер расположен в средней части корпуса.

Смесь продуктов гидрирования и избыточного водорода из реактора 4 через штуцер в крышке удаляется в межтрубное пространство теплообменника "труба в трубе" 6 через штуцер в наружной трубе верхнего элемента. Проходя межтрубное пространство теплообменника 6, смесь отдает часть

теплоты на подогрев водорода, который транспортируется по трубам. Таким образом, продукты реакции в теплообменнике 6 используются в качестве теплоносителя для водорода, который, в свою очередь, служит хладагентом для продуктов реакции.

Предварительно охлажденная парогазовая смесь из теплообменника 6 через штуцер в наружной трубе нижнего элемента отводится для конденсации в змеевик холодильника 10, поступая в него через штуцер в верхней части корпуса. Продукты реакции в змеевике охлаждаются водой, которая подается в холодильник 10 через штуцер в нижней сферической крышке и уходит из него через штуцер в верхней крышке.

Конденсат и не сконденсировавшиеся газы из змеевика холодильника 10 через штуцер в нижней части корпуса направляются в газосепаратор 11. Входной штуцер расположен в верхней части корпуса сепаратора. В газосепараторе 11 от жидкости отделяется газовая фаза. Циркуляционным компрессором 13 газовая фаза, состоящая в основном из водорода, извлекается из сепаратора 11 через штуцер в крышке и подается в линию нагнетания водорода между компрессором 8 и фильтром 7. По мере накопления в циркуляционном водороде аммиака, водород очищается от него и снова используется для гидрирования (процесс очистки водорода от аммиака не рассматривается).

Сырой циклогексиламин из газосепаратора 11 через штуцер в коническом днище стекает в горизонтальный сборник 12, поступая в него через штуцер в корпусе.

Для отгонки примесей сырой циклогексиламин из сборника 12 через штуцер в крышке (внизу) центробежным насосом 14 транспортируется через подогреватель 15 в ректификационную колонну16. Подогретый продукт поступает в колонну 16 через штуцер над тарелкой питания (примерно в средней части корпуса). Жидкость проходит по трубам подогревателя (теплообменника) 15 снизу вверх. Греющий пар подводится в межтрубное пространство подогревателя 15 через штуцер в корпусе под верхней трубной решеткой. Конденсат стекает через штуцер в корпусе над нижней решеткой.

На питательной тарелке ректификационной колонны 16 жидкость смешивается с флегмой из верхней части колонны и, стекая по тарелкам, взаимодействует с поднимающимся навстречу па-ром. При этом из жидкости вместе с паром удаляется низкокипящий компонент. В нижний элемент (куб) колонны 16 стекает жидкость, состоящая почти целиком из высококипящего компонента. Часть ее (кубовый остаток) выводится из колонны 16 через штуцер в днище. Остальная часть испаряется глухим греющим паром, поступающим в змеевик, установленный в кубе колонны 16.

Пар, поднимаясь вверх колонны 16, обогащается низкокипящим компонентом и удаляется через штуцер в крышке в трубы дефлегматора 17 через штуцер в верхней крышке. Пары циклогексиламина в трубах дефлегматора 17 конденсируются холодной водой. Вода в межтрубное пространство аппарата 17 подводится через штуцер в корпусе над нижней трубной решеткой и отводится через штуцер под верхней решеткой.

Часть конденсата из аппарата 17 через штуцер в нижней крышке возвращается в виде флегмы в колонну 16 через штуцер в корпусе над верхней тарелкой. Другая часть конденсата (чистый циклогексиламин) направляется на охлаждение в змеевик холодильника 18 через штуцер в плоской крышке. Конденсат в змеевике охлаждается водой, которая поступает через нижний и уходит через верхний патрубки в корпусе холодильника 18.

Охлажденный циклогексиламин из змеевика холодильника 18 стекает в горизонтальный сборник 19. Циклогексиламин, являясь готовым продуктом данного производства, собирается в сборнике 19 и отправляется на переработку.

А л ь б о м

условных изображений технологического оборудования

2007

|

Ёмкости и фильтры |

|||

а |

б |

в |

|

г |

д |

е |

|

ж |

з |

и |

к |

|

л |

м |

а-ёмкость вертикальная; б-ёмкость с рубашкой; в-ёмкость |

||||

горизонтальная (сборники, приёмники, ёмкости промежуточные, |

||||

буферные и разделительные, бакинапорные, отстойники); г-мерник; |

||||

д-гидрозатвор с барботёром; е-бункер; ж-сепаратор низкого |

||||

давления; з,и-сепараторы высокого давления; к-фильтр коксовый; |

||||

л-фильтр вакуумный (нутч-фильтр); м-фильтрпресс. |

||||

|

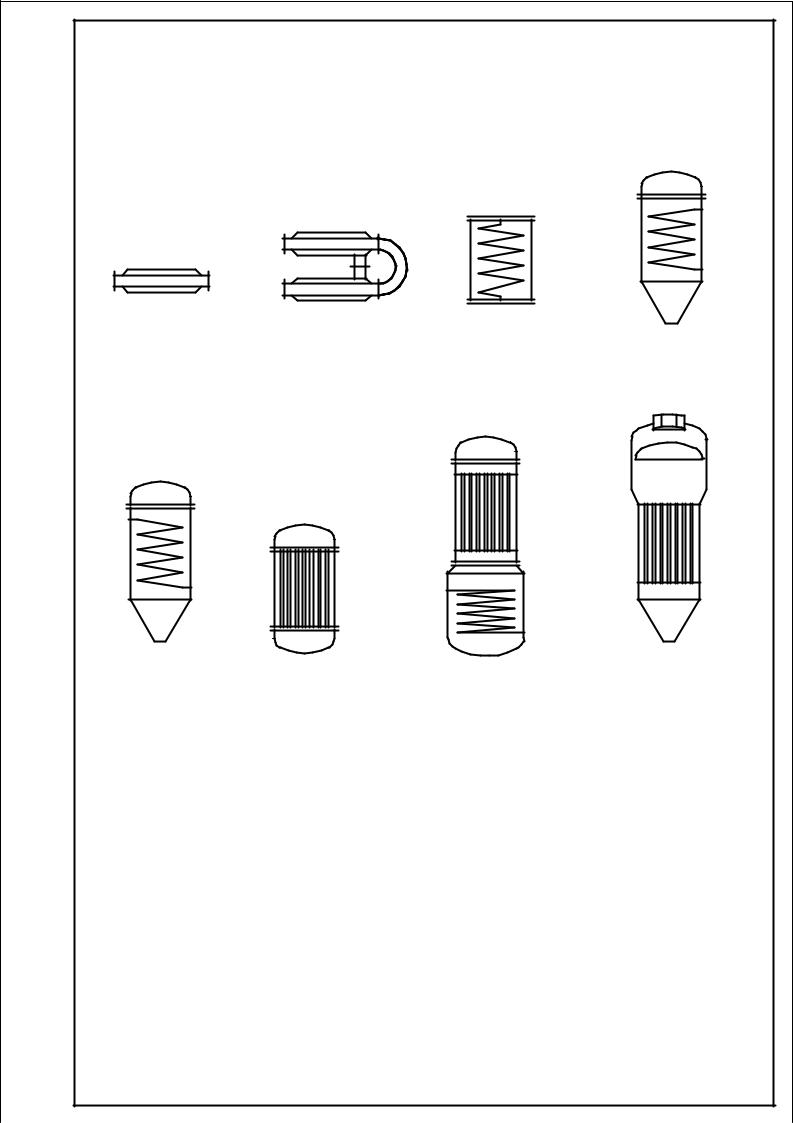

Аппараты теплообменные |

||

а |

б |

в |

г |

д |

е |

ж |

з |

а-аппарат типа "труба в трубе" односекционный; б-аппарат типа |

|||

"труба в трубе"двухсекционный; в,г-теплообменник со змеевиком |

|||

(холодильники, конденсаторы); д-аппарат теплообменный с |

|||

дросселированием потока (испаритель); е-аппарат теплообменный |

|||

кожухотрубный (холодильники, конденсаторы, дефлегматоры, |

|||

кипятильники); ж-куб перегонный с дефлегматором; |

|

||

з-аппарат выпарной. |

|

|

|

|

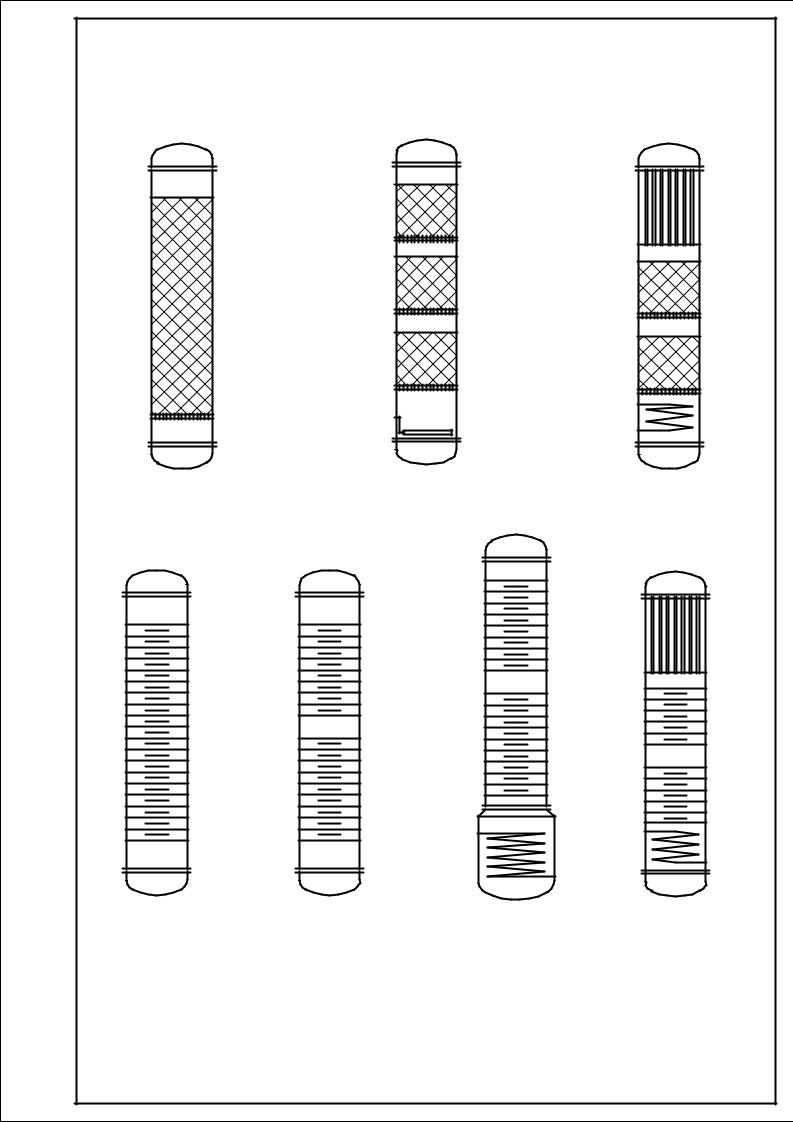

Аппараты колонные |

|

|

а |

б |

|

в |

г |

д |

е |

ж |

а,б,в-насадочные, г,д,е,ж-тарельчатые, |

|

||

а,г-абсорбционные (абсорберы), д-десорбционные (десорберы), |

|||

в,д,е,ж-ректификационные |

|

|

|

|

Реакторы и печи |

|

|

а |

б |

в |

г |

д |

е |

ж |

з |

а-реактор газлифтный; б-реактор газлифтный с рубашкой; |

|||

в-аппарат контактный с испарителем; г-аппарат контактный; |

|||

д-реактор с пропеллерной мешалкой; е-реактор с рамной |

|||

(якорной) мешалкой; ж-реактор со змеевиком; |

|

||

з-печь технологическая |

|

|

|

Центрифуга |

|

Насосы и трубопроводная арматура |

|

Насос |

Фильтр-влагоотделитель |

Насос центробежный |

Конденсатоотводчик |

|

|

Насос шестеренный |

Окно смотровое |

|

|

Насос водоструйный |

Воронка |

|

|

Насос пароструйный |

Воздухозаборник |

Компрессор |

Клапан дроссельный |

Газодувка (вентилятор) |

Клапан редукционный |

|

|

Вакуум-насос |

Клапан обратный |

|

|

Фильтр |

|

Влаго (масло)отделитель |

|