- •МАТЕРИАЛОВЕДЕНИЕ

- •Оглавление

- •Общие организационно-методические указания

- •Лабораторная работа № 2 Изучение изломов (фрактография)

- •Лабораторная работа № 3 Изучение устройства металлографического микроскопа

- •Лабораторная работа № 5 Определение твердости металлов и сплавов

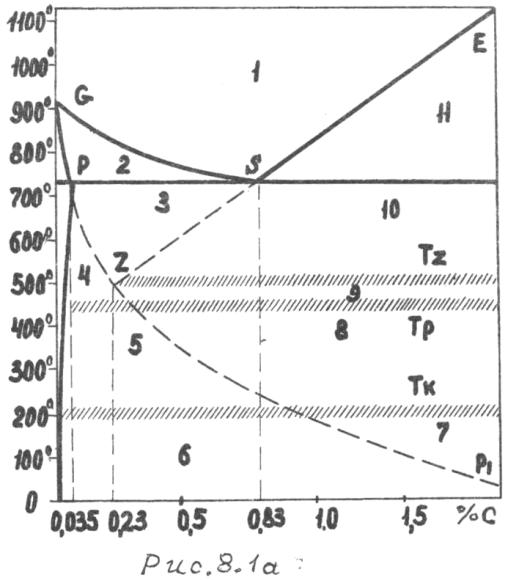

- •Лабораторная работа № 7 Определение величины зерна в стали

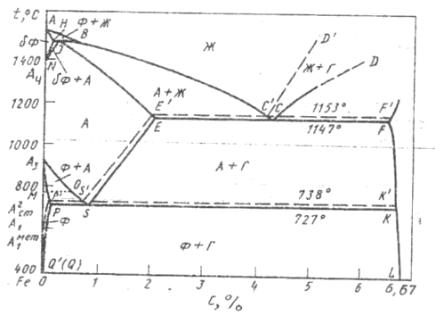

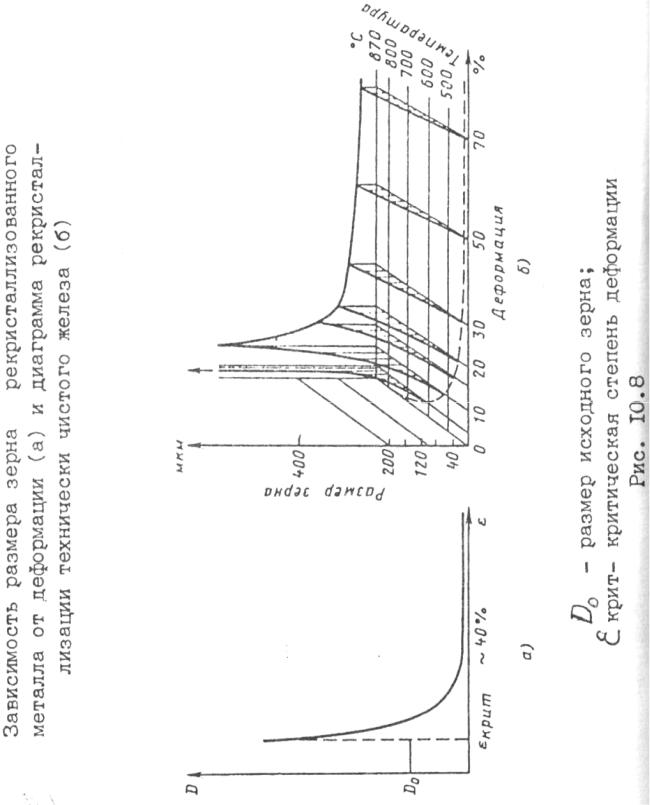

- •Лабораторная работа № 10 Пластическая деформация и рекристаллизация металлов

- •Лабораторная работа № 13 Зона термического влияния в сварных соединениях

- •Лабораторная работа № 14 Изучение структуры и свойств легированных сталей

- •Лабораторная работа № 15 Микроанализ цветных металлов и их сплавов

- •Лабораторная работа № 16 Микроанализ подшипниковых сплавов

- •Лабораторная работа № 17 Изучение структуры и свойств клеевых соединений

- •Лабораторная работа № 19 Изучения макроструктуры и микроструктуры полимеров

- •Лабораторная работа № 20 Газонаполненные пластмассы

- •Список рекомендуемой литературы

КАЛИНИНГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

МАТЕРИАЛОВЕДЕНИЕ

Методические указания по выполнению лабораторных работ для студентов высших учебных заведений всех технических специальностей

Калининград 1999

УДК 691:669.017(075)

УТВЕРЖДЕНО Ректором Калининградского

государственного технического университета

АВТОРЫ – Громыко А.Г., к.т.н., доцент кафедры технологии обработки материалов Калининградского государственного технического университета (лабораторные работы №9,11,13,15,16) Калачева М.С., старший преподаватель той же кафедры

(лабораторные работы №7,10,14,17,18,19,20)

ЕвсинаЕ.Н., старший преподаватель той же кафедры (лабораторные работы №1,2,3,4,5,6) ТарасовА.Н.,к.т.н.,доцент той же кафедры (лабораторные работы №8,12,21)

Методические указания рассмотрены и одобрены на заседании кафедры технологии обработки материалов Калининградского государственного технического университета 13 ноября 1996 г., протокол №3

РЕЦЕНЗЕНТ - кафедра технологии обработки материалов Калининградского государственного университета

© Калининградский государственный технический универси-

тет, 1999г.

2

ОБЩИЕ ОРГАНИЗАЦИОННО-МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Настоящие методические указания содержат перечень, описаниеи методику выполнения лабораторных работ, рекомендуемых к выполнению при изучении курса "Материаловедение" для студентов (бакалавров) высших учебных заведения всех технических специальностей и направлений.

Лабораторные занятия по курсу "Материаловедение" строятся и планируются таким образом, чтобы студент имел определенную возможность закрепить и углубить теоретические знания, полученные на лекциях и приобрести навыки самостоятельного выполнения экспериментальных работ.

Глубокое знание свойств различных материалов позволяет правильно выбрать необходимый материал с учетом его качественных показателей, конкретных условий применения и стоимости.

Внеаудиторная подготовка студентов к лабораторным работам обязательна. Подготовленность студента проверяется по контрольным вопросам, в случае недостаточной подготовленности по теоретическим основам темы студент к лабораторной работе не допускается.

Перед началом работы студент знакомится с правилами по технике безопасности, условиями пользования приборами и оборудования, а затем под контролем преподавателя и лаборанта выполняет лабораторную работу.

Объем и выбор лабораторной работы определяется преподавателем в зависимости от специализации студента и объемом часов, планируемых учебным планом.

По окончании лабораторной работы студент оформляет отчет, используя методические указания (содержание отчета). Отчеты оформляются в отдельной тетради.

Необходимые в отчете рисунки следует выполнять аккуратно карандашом. Рисунки следует сопровождать номерами, поясняющей надписью, позициями и их наименованиями.

Отчет по лабораторной работе представляется к защите и защищается на следующем лабораторном занятии.

3

ЛАБОРАТОРНАЯ РАБОТА № 1 МАКРОСКОПИЧЕСКИЙМЕТОДИССЛЕДОВАНИЯМЕТАЛЛОВИСПЛАВОВ

I. ЦЕПЬ РАБОТЫ: ознакомить с методикой приготовлении макрошлифов; рассмотреть строение материала в приготовленных образцах, выявить характер макроструктуры и дефектов.

II. КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ 2.1. Цели и задачи макроскопического анализа

Макроструктура – это структура (строение) материала, видимое невооруженным глазом или при небольшом увеличении (до 30 раз) с помощью лупы или специального микроскопа. Макроструктура рассматривается на специально подготовленных образцах - макрошлифах. К анализу макроструктуры прибегают при проведении многих исследований и контроле готовой продукции. Существуют три основных способа изучения макроструктуры:

1.Просмотр хорошо отшлифованной и протравленной контролируемой поверхности готового металлического изделия. В этом случае изделие не разрушается и после контроля идет в эксплуатацию.

2.Просмотр специально приготовленных макрошлифов.

3.Изучение излома образца.

Спомощью макроанализа можно выявить:

1.Нарушение сплошности металла: усадочную рыхлость газовые пузыри

ираковины, трещины, пустоты; флокены - тонкое трещины, возникающие при выделении свободного водорода в процессе остывания металла; пороки сварки в виде непровара, пор и шлаковых включений ( рис. 1.1).

2.Дендритное и неоднородное строение литого металла (рис.1.1).

3.Химическую неоднородность сплава (ликвацию серы, фосфора, других элементов).

4.Неоднородность строения сплава, вызванную обработкой давлением: волокнистое строение, полосчатость и т.д.

5.Расположение волокон в композиционном материале.

6.При контроле и исследовании металла после термической или химикотермической обработки можно ориентировочно оценить толщину обработанного слоя (закаленного, цементированного и др.), структура которого отличается от структуры основного металла, выявить трещины и т.д.

4

Дефекты макроструктуры деталей

5

а – дефекты сварного шва; б – дендритное строение стальной отливки; в – волокнистое строение кованной детали; г – ликвация серы; д – ликвация фосфора; е – примеры неправильно изготовленных деталей; ж – примеры правильно изготовленных деталей

Рис. 1.1

6

2.2. Методика приготовления макрошлифа Место и направление вырезки образцов из изделия и их число зависит от

целей макроанализа. Образец должен правильно представлять свойства исследуемого металла. Для контроля металла слитков и отливок, проката и кованных заготовок образца (пробы) вырезают в направлении, перпендикулярном продольной оси; их называют темплетами.

При изучении строения слитка, макроанализа сварных швов образцы вырезают в продольном направлении (параллельно продольной оси).

Иногда у одной детали отбирают несколько образцов от характерных мест. Например, в случае исследования поломок или дефектов производства образцы берут так, чтобы сечение излома или дефектного места попало в плоскость шлифа.

В большинстве случаев образцы вырезаются ножовкой или на металлорежущих станках. Нагревание образца вше 100° С должно быть исключено. Если этого избежать невозможно (при газокислородной резке) или заготовка имеет очень высокую твердость, пробы можно подвергать термической обработке (отжигу, отпуску и др.).

Получение плоской поверхности образца и предварительное шлифование производится на шлифовальных кругах средней твердости и со средней величиной зерна. Окончательное шлифование производится на специальной шлифовальной бумаге (металлографической), положенной на жесткую, горизонтально расположенную подкладку (толстое стекло или лист металла). Шлифование производят возвратно-поступательными движениями, не допуская круговых движений. Поверхность образца должна полностью соприкасаться с бумагой. Операции шлифования последовательно повторяют, используя бумагу с меньшим номером зернистости (меньшим размером абразивного зерна) и каждый раз, изменяя направление движения шлифа на перпендикулярное. Это позволяет полностью уничтожить риски, оставшиеся после предыдущей обработки.

Закончив шлифование, на бумаге с самым мелким зерном, образец промывают проточной водой и просушивают фильтровальной бумагой.

Глубокое травление применяется Для выявления трещин волокнистого строения и пористости сталей. Травление проводится в 50%-ном водном растворе соляной кислоты при температуре 60° – 80°С в течение 0,25-1 часа. Сосуд с раствором соляной кислоты обязательно должен находиться в вытяжном шкафу, так как при травлении выделяется ядовитый газ. После травления обра-

7

зец промывается в воде, затем в 10-15%-ном водном растворе азотной кислоты, опять в воде и просушивается. После такой обработки на макрошлифе отчетливо видны трещины, волокнистое строение и пористость стали.

Волокнистое строение стали образуется при ковке или прокалке стальных слитков. Дендриты и междендритный металл при горячем деформировании вытягивается и образует волокна несколько различного состава. При травлении быстрее вытравливается междендритный металл, содержащий больше примесей.

Небольшие трещины плохо видны на шлифованной поверхности детали. При глубоком травлении кислота наиболее активно действует на острые кромки трещин, выходящих на поверхность изделия. Кроме того, кислота проникает в трещину и происходит травление ее внутренних плоскостей. Поэтому после глубокого травления все поверхностные трещины хорошо видны.

Волокнистое строение металла характеризуется резко выраженной анизотропией свойств, что особенно важно для изделий, работающих в условиях динамических нагрузок в напряженном состоянии (шестерни, коленчатые валы, шатуны, клапаны). В этом случае желательно распределение волокон по профилю изделия. Глубоким травлением можно установить и способ изготовления изделия (обработки давлением, резанием).

В табл. 1.1 приведены специальные реактивы, выявляющие дефекты макроструктуры.

Процесс травления должен проходить в строгой последовательности:

а) в фарфоровую ванну или стеклянную налить выбранный из табл. 1.1 реактив (если нужно - подогреть реактив на электроплитке) ;

б) образец при помощи щипцов погрузить шлифовальной поверхностью в реактив и выдержать необходимое время;

в) промыть шлиф проточной водой и просушить фильтровальной, бумагой;

г) протереть шлиф спиртом при помощи ватного тампона и снова просушить фильтровальной бумагой.

После выполнения этих операций готовый макрошлиф подвергают исследованию невооруженным глазом или с помощью лупы.

8

2.3. Исследования макрошлифов

2.3.1.Выявление строения литого сплава:

а) приготовить макрошлиф по вышеуказанной методике} б) травить в реактиве № 3 (табл. 1.1), выдержав 5-10 мин. Если реактив не

подогревается, выдержку увеличить в 2-2,5 раза. Можно применять реактив № 7, в) выдерживать в 15%-ном растворе азотной кислоты в течение 1-2 мин

для получения большей контрастности литого строения, г) снять образовавшийся на шлифе налет и погрузить шлиф в 15%-ный

раствор персульфата аммония} д) промыть макрошлиф в воде, затем в спирте, высушить;

е) исследовать макрошлиф визуально и с помощью лупы; зарисовать макроструктуру сплава (рис. 1.1). В металле отливки могут быть выявлены два различных характера его строения: зернистое и дендритное.

Дендритная структура (древовидная) образуется при кристаллизации отливки или слитка за счет роста зерен от стенок формы (от поверхности) в направлении, противоположном отводу теплоты, т.е. перпендикулярно стенке формы. Дальнейшая кристаллизация приводит к образованию зернистой структуры.

2.3.2.Выявление волокнистого строения стали.

а) приготовить макрошлиф по вышеуказанной методике;

б) травить в реактиве № I (табл. 1.1). Время травления в подогретом до

60-70ºС реактиве 15-20 мин, в холодном – время увеличивается в 2 раза. Можно применять реактив № 2;

в) промыть макрошлиф проточной водой, протереть спиртом, обсушить фильтровальной бумагой;

г) подготовленный макрошлиф исследовать визуально и с помощью лупы зарисовать и дать характеристику выявленной структуры (рис. 1.1).

2.3.3. Выявление структуры, созданной термической или химико-термической обработкой.

Методом макроскопического анализа можно определить глубину закаленного, цементированного, азотированного, цианированного слоев;

а) приготовить макрошлиф по вышеуказанной методике:

б) протравить его в 15%-ном водном растворе азотной кислоты или в реактиве № 4, табл.1.1;

9

в) макрошлиф исследовать визуально и с помощью лупы - определить глубину закаленного или химико-термически обработанного слоя;

г) зарисовать макроструктуру и дать пояснения к ней.

Отличить закаленный и цементированный слои от металла сердцевины можно по свету. Для этого образец нагревают до температуры 300º-500ºС. После этого поверхностный слой имеет темно-синий цвет, а сердцевина – светлосиний.

2.3.4.Выявление ликвации серы.

Макроанализ широко применяется для выявления неоднородности хими-

ческого состава (ликвации) металла. Для выявления ликвации серы применяют метод серных отпечатков»

а) приготовить макрошлиф по вышеуказанной методике; б) подготовить лист фотографической бромосеребрянной бумаги, погру-

зить его в 5%-ный водный раствор серной кислоты на 10 мин, слегка просушить между листами фильтровальной бумаги;

в) влажную фотографическую бумагу наложить на поверхность макрошлифа, прокатать резиновым валиком или пригладить рукой в резиновой перчатке для более плотного прилегания к поверхности шлифа; выдержать 3-5 мин;

г) бумагу, снять (осторожно) со шлифа, промыть водой и поместить в 10%-ный раствор гипосульфита на 5 мин, промыть и высушить.

На бумаге отпечатается поверхность макрошлифа серого цвета, а участки скопления серы имеют более темную окраску. Потемнение участков, содержащих повышенное количество серы, происходит в результате химических реакций. Сера присутствует в стали или в чугуне в виде сульфидов железа и мар-

ганца (FeS и MnS).

Сульфиды вступают в реакцию с серной кислотой, оставшейся на бумаге

FeS + H2SO4 → FeSO4 + H2S↑;

MnS + H2SO4 → MnSO4 + H2S↑.

Выделившийся сероводород вступает в реакцию с бромистым серебром фотобумаги.

2AgBr + H2S — 2HBr + Ag2S↓.

В результате образуется сернистое серебро, которое имеет темный цвет: д) полученный отпечаток наклейте в отчет.

10

|

|

|

|

|

Таблица 1.1 |

|

|

Реактивы, применяемые для травления макрошлифов |

|||

|

|

|

|

|

|

№ |

|

|

Режим травления |

Назначение и |

|

|

Состав реактива |

|

|

особенности |

|

|

|

время |

|||

п/п |

|

Т,° С |

|||

|

|

травления |

применения |

||

|

|

|

|

||

I. |

50% HCl, |

70-100 |

от 10 до45 |

Волокна, глубо- |

|

50% воды |

|

мин |

кое травление |

||

2. |

3 части воды, |

100 |

от 10 до30 |

То же |

|

2 части HCl, |

|

мин |

|

||

|

I часть H2SO4 |

20-80 |

До выявле- |

Дендритное стро- |

|

|

15г персульфата аммония |

||||

3. |

(NH4)2S3 |

2O6, |

|

ния струк- |

ение, кристалли-чес- |

|

100 см |

воды |

|

туры |

кая структура |

|

|

|

|

|

стали |

|

10г двойной соли хлорной |

20 |

I мин |

Места, богатые |

|

|

меди и аммония, |

|

|

фосфором, серой, |

|

4. |

CuCl2•NH4Cl•6H2O и 100см3 |

|

|

углеродом и др. |

|

|

воды |

|

|

|

Примеси окрашива- |

|

|

|

|

|

ются в темный |

|

5г хлорного железа, I0cm3 |

|

|

цвет |

|

|

20 |

До полного |

Медь, латунь, брон- |

||

5. |

НCl 100см3 воды |

|

выявления |

за. Хорошо выяв- |

|

|

|

|

|

структуры |

ляет эвтектику |

|

0,5см3 фтористой кислоты, |

|

|

бронзы |

|

|

20 |

До полного |

Алюминий и его |

||

6. |

99,5 см3 воды |

|

выявления |

сплавы, силумин, |

|

|

500см3 HCl, 70см3 H2S04, |

|

структуры |

дуралюмин и др. |

|

7. |

20 |

20-25 мин |

Строение любой |

||

180см3 Н2O |

|

|

стали |

||

2.3.5.Определение ликвации фосфора.

Ликвация фосфора определяется специальным травлением. Прошлифо-

ванный и протертый спиртом макрошлиф помещается в раствор, состоящий из 85г ChC£¿, 53гк/НчСС и 1л воды. При травлении железо от поверхности шлифа переходит в раствор, а вместо ее осаждается медь, которая предохраняет поверхность от дальнейшего растворения. В тех местах растворения шлифа, где скопилось большее количество фосфора, меньше осаждается меди, травление происходит интенсивнее.

После травления вся поверхность макрошлифа должна быть покрыта медью. Медный слой осторожно смывается водой, макрошлиф очищается ватой и просушивается.

Места скопления фосфора на поверхности макрошлифа более подвержены действию реагентов, поэтому они бывают более темными.

11

III. ОБОРУДОВАНИЕ, ПРИБОРЫ И МАТЕРИАЛЫ,

I. Набор образцов сплавов, изготовленных различными способами: литьем, ковкой, штамповкой, сваркой, термической обработкой.

2.Шлифовальная бумага.

3.Лупы с 5-, 10- и 20-кратным увеличением.

4.Вата, фильтровальная бумага, спирт, реактивы (табл.1.1), глянцевая бромосеребряная фотографическая бумага.

5.Электрическая плитка, фарфоровые или стеклянные ванночки, щипцы, резиновый валик.

IV. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАБОТЫ. Необходимо приготовить макрошлиф, по ранее приведенной методике

п.2.2, провести исследования предложенного образца (п.2.3). Описать результаты исследований, сделать обоснованные выводы о характере распределения волокон (параллельные волокна или расположенные по профилю изделия видения), способ изготовления изделия (обработка давлением, резанием или сварка), качество стали (по количеству и расположению вредных примесей), обнаруженные дефекты (трещины, пористость), При исследовании макроструктуры сварных деталей, необходимо оценить качество отдельных элементов и сварного шва.

V. СОДЕРЖАНИЕ ОТЧЕТА

1.Описание, назначение и цель работы.

2.Указать перечень основных операций по приготовлению макрошлифа.

3.Привести рисунки исследуемых макроструктур.

4.Дать заключение о выявленных структурах и пороках.

VI. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

I.Что такое макроструктура?

2.Какими способами изучают макроструктуру?

3.Для каких целей применяют анализ макроструктуры?

4.Как подготавливают образцы для макроанализа?

5.Как выявляют макроструктуру?

6.Как выявляют макростроение литого образца?

7.Как выявляют волокнистое строение стали?

8.Как выявляют глубину закаленного и цементированного слоя?

12

ЛАБОРАТОРНАЯ РАБОТА № 2 ИЗУЧЕНИЕ ИЗЛОМОВ (ФРАКТОГРАФИЯ)

I. ЦЕЛЬ РАБОТЫ: ознакомиться с характерными изломами сталей; научиться по излому определять дефекты сталей.

П. КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Одним из основных методов исследования макроструктуры и макроде-

фектов является исследование изломов. Он дает возможность определить причины разрушения детали. Если такая деталь имела невысокую твердость, излом чаще всего бывает вязким, волокнистым. В таких случаях очень трудно по излому определить дефекты стали. Если имеется хрупкий излом, можно определить причину разрушения детали по характеру излома. На практике встречается несколько характерных изломов. Вид излома зависит от условий нагружения - однократного (при статическом растяжении, кручении, изгибе или ударе) или от многократного (при усталости), а также от температуры и других внешних факторов.

2.1. Макроанализ излома Методом макроанализа при внешнем осмотре изломов различают разные

сплавы даже одной системы. Например, стали и белые чугуны, у которых весь углерод связан в цементит, имеют светлый излом, а серые, ковкие и высокопрочные чугуны - темные из-за присутствия графита.

По характеру разрушения различают два основных вида изломов - хрупкий и вязкий, а также смешанный, в нем есть области вязкого и хрупкого разрушения, рис. 2.1.

Вязкий излом имеет обычно матовый волокнистый вид, тогда как хрупкий - кристаллический блестящий, так как разрушение металла в этом случае в отличие от предыдущего развивается по определенным кристаллографическим плоскостям скола. Наиболее опасной для службы изделия является именно вероятность появления хрупкого излома как результата внезапного, т.е. быстро развивающегося разрушения, отличающегося существенно меньшей энергоемкостью по сравнению с вязким, происходящим относительно медленно. Однако хрупкий излом может оказаться результатом развития процесса разрушения по вязкому механизму.

В ряде случаев в изломе стальных поковок или проката больших сечений, особенно из легированной стали, видны белые пятна, называемые флокенами рис. 2.2.

Присутствие флокенов недопустимо, так как вызывает появление трещин и ведет к разрушению. Флокены появляются в результате микроликвации, а главное, повышенного содержания водорода, рис.2.3,

Флокенами называются круглые или эллиптические внутренние тре-

13

Виды изломов

а) б)

а – вязкий излом; б – хрупкий излом Рис. 2.1

Флокены в изломе

Рис 2.2.

14

щины диаметром от I до 100 мм. В изломе стали флокены видны как круглые или эллиптические серебристые пятна.

Чаще всего флокены образуются в высокоуглеродистых и высоколегированных сталях. Исключение составляют стали ледебуритного класса. Основная причина возникновения флокенов - повышенное содержание водорода в стали, как уже указывалось выше.

Когда сталь с высоких температур охлаждается до 250ºС, уменьшается растворимость водорода. Если сталь, имеющая повышенное содержание водорода, охлаждается с большой скоростью ниже 250º С, водород вызывает большие напряжения, которые, суммируясь с напряжениями, возникающими из-за структурных превращений, могут вызвать трещины-флокены.

Образовавшиесяфлокенывсталяхмогутбытьустраненыгорячей ковкой. Флокены необразуются, если послековкиилиотжигастальохлаждаетсямедленно.

2.2. Микроанализ изломов Вязкий излом, образующийся в условиях однократного нагружения, при

микроанализе, имеет ямочное строение - состоит из большого числа возникающим по границам зерен или в их объеме при разрушении ямок, т.е. микропор или микропустот различных размеров и форм, которые по мере разрушения сливаются (рис. 2.4). Размер этих ямок и их расположение зависят от присутствия различных неоднородностей - частиц избыточных фаз, дефектов кристаллов матричной фазы и т.д.

Хрупкий излом при однократном нагружении может быть 2-х видов - ручьистым, если разрушение развивалось внутри зерен, или межзеренным, если оно происходило по границам зерен или фаз (рис. 2.5 ),

Ручьистый излом развивается по определенным кристаллографическим плоскостям, образуя внешние плоские фасетки скола, состоящие в действительности из более мелких ступенек скола, на которых виден определенный узор, называемый ручьистым,- следствие развития разрушения от соседних трещинок, возникающих в параллельных плоскостях. Появление межзеренного или межкристаллитного хрупкого излома является следствием присутствия по границам зерен повышенного количества примесей, выделений частиц охрупчивающих фаз и т.п. Внешне такой межзеренный излом характеризуется наличием относительно гладких поверхностей. Следует отметить, что хрупкое разрушение может происходить и по границам субзерен (субзеренное разрушение) и по границам фаз (межфазовое разрушение).

Специфический вид имеет излом металлов, полученный в результате

15

Излом забракованной плавки хромоникелевой стали

Рис. 2.3.

Вязкий ямочный излом стали

Рис. 2.4.

16

многократного нагружения, как при усталостных испытаниях.

Этот излом в общем случае состоит из 2-х зон-собственно усталостной, характеризующейся наличием ряда криволинейных полос, где развивается трещина, возникшая в результате накопления дефектов строения, и зона макрохрупкого разрушения, или зоны долома, появляющейся уже после того, как металл, ослабленный в результате медленного развития трещины в первой зоне, оказывается уже сильно ослабленным.

Присутствие бороздок в изломе является показателем того, что разрушение металла произошло в результате усталости. Для анализа механизма разрушения определенное значение имеет расстояние между бороздками. Чем оно больше, тем быстрее распространялся фронт трещины, рис.2.6.

Усталостные изломы наиболее часто встречаются и легко опознаваемые. Как правило, так разрушаются детали, подвергаемые переменным нагрузкам. Направление излома в большинстве случаев бывает перпендикулярно максимальным напряжениям растяжения. Усталостный излом всегда имеет две зоны разрушения: прогрессивного распространения трещины и окончательного разрушения. Прогрессивное распространение трещины начинается из одного или нескольких очагов. Очагами бывают микродефекты металла: микротрещины, неметаллические включения, флокены и др.

При постепенном распространении трещины на изломе наблюдаются характерные, параллельные, в большинстве случаев кольцевые следы, имеющие гладкую поверхность. Под воздействием переменных нагрузок трещина увеличивается, а рабочее сечение детали уменьшается. Когда оно становиться незначительным, деталь разрушается. Зона окончательного разрушения для хрупких сталей – крупнозернистая, а для мягких – волокнистая.

На поверхностях деталей, подвергаемым контактным нагрузкам (шарикоподшипники, колеса вагонов), могут возникнуть усталостные выкрашивания – питинг.

Излом перегретой стали. При нагреве стали, содержащей 0,4% углерода, до 800-820ºС, ее структура состоит из мелкозернистого аустенита (при увеличении содержания углерода температура аустенитного превращения понижается до 730-740°С). Если температура нагрева стали повышается, аустенитное зерно увеличивается, что ведет к ухудшению механических свойств стали после ее охлаждения. Перегретые детали разрушаются от небольших нагрузок, образуя крупнозернистый излом. На практике сталь для закалки нагревают по возможности до наиболее низких допустимых температур. Это обеспечивает высокие механические свойства и мелкозернистый излом.

17

Виды хрупких изломов

а – ручьистый излом стали; б – излом межзеренного разрушения стали Рио.2.5

Излом зоны усталостного разрушения стали

Рис. 2.6

18

Камневидный излом. Если конструкционные стали нагреть до высоких температур, близким к температурам плавления, значительно вырастают аустенитные зерна, на их поверхности выделяются неметаллические примеси. Такие детали легко разрушаются. Полученный крупнозернистый излом напоминает излом камня. Микроструктуру перегретых деталей можно исправить только специальной, длительной термической обработкой.

Нафталинистый излом. Так разрушаются высоколегированные инструментальные, в основном, быстрорежущие стали. Такой излом крупнозернистый, имеет много гладких участков (размера зерна), отличающихся неметаллическим блеском, напоминающих зерна нафталина. Иногда блестящие области занимают большую часть излома. Нафталинистый излом встречается в инструментах, подвергнутых повторной закалке без промежуточного отжига.

Нафталинистый излом получается и в том случае, когда перед закалкой инструмент подвергался ковке и ковка заканчивалась при высокой температуре. После ковки такой инструмент необходимо отжечь и только после отжига его можно калить. Тогда нафталинистый излом не появляется.

Шиферный излом. Он напоминает слоистый излом дерева и наблюдается только в продольных изломах, когда деталь разрушается вдоль направления прокатки. Сталь, которая при разрушении дает шиферный излом, имеет низкие механические свойства. Основной причиной разрушения такого вида является неоднородность химического состава - ликвация.

Структуру и механические свойства стали, дающей шиферный излом, можно улучшить диффузионным отжигом (длительным нагревом при 11501250ºС). После диффузионного отжига для измельчения структуры необходимо выполнить еще обычный отжиг.

Черный излом. Излом такого рода встречается в высокоуглеродистых сталях, особенно в легированных кремнием, вольфрамом, молибденом. Его появлению способствует также ковка до низких температур, продолжительный нагрев вблизи температуры 700ºС, холодная деформация перед отжигом и другие причины. Черный цвет излому придает выцедившийся при отжиге графит. Черные пятна в изломе могут быть на поверхности или в центре прутка в зависимости от того, в каком месте детали были значительнее напряжения растяжения.

Черный излом чаще встречается в отоженных сталях. Закаленные стали по такому излому разрушаются только при наличии значительного количества графита.

Графит, выделившийся в микроструктуре стали, ухудшает ее механические свойства, особенно ударную вязкость.

19

Изучения изломов важно для определения надежности изделия, одним из главных критериев которой является, в частности для металлов и сплавов с решетками ОЦК и ГПУ, критическая температура хрупкости, T50, т.е. температура, при снижении которой осуществляется достаточно резкий переход от вязкого механизма разрушения к хрупкому. Критическая температура хрупкости, или порог хладноломкости, определяется по размеру той части площади излома

(%) на которой излом имеет вязкий (согласно макроанализу, волокнистый) характер, или, точнее, где путем микроанализа выявляется его ямочное строение. За критическую температуру хрупкости чаще всего принимают температуру испытаний на ударную вязкость, при которой 50% площади всего излома разрушается по механизму вязкого разрушения, а иногда - температуру испытаний, при которой площадь вязкого разрушения составляет 10 или 90% всей площади излома.

III. ОБОРУДОВАНИЕ, ПРИБОРЫ, МАТЕРИАЛЫ Коллекция образцов изломов; лупа с увеличением х50.

IV. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАБОТЫ

Ознакомиться с коллекцией изломов и по предложенным и п.2 характеристикам определить вид излома, дать заключение о возможных причинах разрушения.

V. СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен содержать в себе ряд теоретических сведений, зарисовки структуры изломов с описанием их характеристик, причины разрушения.

VI. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1.Сущность исследования изломов стали.

2.Виды и характеристики изломов.

3.С какой целью проводят исследования изломов?

4.Что понимают под критической; температурой хрупкости?

5.Сущность вязкого разрушения.

6.Сущность хрупкого разрушения.

20

ЛАБОРАТОРНАЯ РАБОТА № 3 ИЗУЧЕНИЕ УСТРОЙСТВА МЕТАЛЛОГРАФИЧЕСКОГО МИКРОСКОПА

I. ЦЕЛЬ РАБОТЫ: ознакомиться с устройством металлографического микроскопа; научиться правильно выбрать оптику и настраивать микроскоп и освещение.

II. КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Металлографический микроскоп - прибор для наблюдения и фотографирования структуры металлов, использующий отраженный свет от непрозрачного объектива - шлифа. Набор объективов и окуляров обеспечивает в современных микроскопах полезное увеличение до 2000 раз.

На рис. 3.1 приведена оптическая схема микроскопа МИМ-7. Микроскоп представляет собой комбинацию двух увеличивающих оптических систем - объектива 12 и окуляра 19, разделенных значительным расстоянием. Расстояние между фокусами объектива и окуляра называется оптической длиной тубуса l. Эта величина близка по значению к расстоянию между опорной плоскостью объектива и верхним краем тубуса микроскопа (на схеме тубус не показан, окуляр 19 вставляется в его верхнюю часть). Исследуемый шлиф помещают на предметный столик 13 перед объективом немного дальше его фокуса так, что объектив дает увеличенное действительное изображение структуры. Это изображение при помощи линзы 14 переносится в плоскость, близкую к фокусу окуляра. Окуляр расположен относительно промежуточного изображения как лупа, в результат чего окончательное изображение получается мнимым, обратным, увеличенным, отстоящим на 250мм от глаза наблюдателя.

При визуальном наблюдении в ход лучей вводится зеркало 18, которое отклоняет лучи в сторону окуляра 19. При переводе изображения на фотокамеру зеркало выключается выдвижением тубуса вместе с окуляром и зеркалом и лучи направляются от объектива непосредственно к фотоокуляру 15.

Осветительная системе микроскопа состоит из лампы I, которая может центрироваться относительно оси (на схеме оптическая ось микроскопа показана сплошной черной линией, коллекторной линзы 2, проектирующей источник света на плоскость апертурной диафрагмы 5 и набора светофильтров 4.

Световые фильтры применяют при визуальном наблюдении и при фотографировании, они делают свет более монохроматичным. Поскольку в объективах - ахроматах сферическая аберрация исправлена только в отношения жел-

21

то-зеленого цвета и глаз человека обладает к указанному цвету большей чувствительностью, для визуального рассмотрения структуры следует применять желто-зеленые светофильтры.

Для получения лучшего изображения очень важно применять специальные диафрагмы, ограничивающие световые лучи. Диафрагма 5, ограничивающая пучок лучей, входящих в систему микроскопа, называется апертурной, диафрагма 8 - полевой, так как она ограничивает размер поля, освещаемого на шлифе. Степень раскрытия этих диафрагм изменяется в зависимости от выбранных для работы объектива и окуляра. Общий вид микроскопа (рис. 3.2).

Изображение предмета увеличивается в микроскопе дважды, поэтому увеличение микроскопа Nm определяется собственными увеличениями объектива Nоб и окуляра Nок и равно их произведению:

Nm= Nоб• Nок= |

250 |

|

, |

fоб f |

|

||

|

ок |

||

где fоб и fок - фокусные расстояния объектива и окуляра; 250 мм - расстояние наилучшего зрения глаза;

l - оптическая длина тубуса.

Главное увеличение обеспечивается объективом, оно может достигать 100. Увеличение окуляров не делают больше 20-24.

Характеристика увеличений объективов и окуляром, входящих в комплект микроскопа МИМ-7, приведена в табл. 2.1.

|

|

|

|

|

|

|

Таблица 2.1 |

||

|

Таблица увеличения объективов и окуляров |

|

|

|

|||||

|

|

|

микроскопа МИМ-7 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Объективы |

|

При визуальном наблюдении |

При фотографировании |

||||||

|

|

окуляры |

|

|

окуляры |

|

|

||

|

|

7х |

10х |

15х |

20х |

7х |

10х |

15х |

|

8,6х |

60 |

90 |

130 |

170 |

70 |

120 |

160 |

|

|

F -23,2, A=0,17 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

14,4х |

100 |

140 |

200 |

300 |

115 |

200 |

270 |

|

|

F=I3,89, A=0,3 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

24,5х |

170 |

240 |

360 |

500 |

200 |

340 |

450 |

|

|

F=8,I6, A=0,37 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

32,5х |

250 |

320 |

500 |

650 |

260 |

440 |

600 |

|

|

F=6,I6, A=0,65 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

72,2х |

500 |

720 |

1080 |

1440 |

575 |

1000 |

1350 |

|

|

F=2,77, A=I,25 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

22

Оптическая схема металлографического микроскопа МИМ-7

Рис 3.1

23

Микроскоп МИМ – 7

I-основание; 2- корпус; 3- устройство для фотографирования с рамкой; 4-мик- рометрический винт для тонкой настройки; 5-раздвижной тубус; 6-окуляр; 7- вертикальный иллюминатор; 8- держатели; 9-предметный столик; 10рукоятки для включения диафрагма при работе и темном поле; 11подвижный кронштейн; 12-микрометрический винт для грубой настойки; 13-диск с набором светофильтров; 14фонарь (лампа накаливания, закрытая кожухом); 15осветитель; 16зажимные винты; 17узел апертурной диафрагмы; 18фотозатвор 19поводок для установки отверстия диафригмы;20-центрировочные винты полевой диафрагмы; 21кожух; 22объектив; 23рамка с линзами для создания светлого и темного полой; 24зажимной винт, фиксирующий положение столика в вертикальной плоскости; 25рукоятка для переключения фотоокуляров; 26 - винт для смещения диафрагмы при установке косого освещения; 27винты для настройки освещения; 28винт для фиксирования положения апертурной диафрагмы при ее повороте

Рис. 3.2

24

Резкость и контрастность изображения достигается сложной конструкцией объективов и окуляров, устраняющих частично или полностью оптические дефекты. Однако возможности микроскопов используются наилучшим образом, если исследователь правильно пользуется коллектором 2 полевой и апертурной диафрагмами. Кроме того, для увеличения оптического констраста многие микроскопы позволяют применять специальные методы исследования: исследование при "косом освещении", метод темнопольного освещения, наблюдение в поляризованном свете и др. (рис. 3.1).

Для исследования рельефных структур применяют метод косого освещения, когда для передачи изображения используются преимущественно косые, не параллельные оси микроскопа, лучи. Образующиеся при этом освещении тени от выступающих частей структуры усиливают контраст. Косое освещение шлифа осуществляется смещением апертурной диафрагмы с оси. Для наилучшего выявления отдельных элементов структуры может оказаться полезным при этом изменить плоскости падения света на шлиф Это достигается вращением оправы апертурной диафрагмы 5.

Метод темнопольного освещения выгодно применять в том случае, когда исследуемый объект имеет фазы, по-различному рассеивающие свет (например, неметаллические включения в металлических сплавах, рельеф). При темпопольном освещении в формировании структуры прямые лучи не участвуют. Зеркально отполированная поверхность объекта при темнопольном освещении кажется темной, участки, вызывающие рассеивание света (рельеф, т.е. впадины, выпуклости), кажутся яркими. При исследовании неметаллических включений легко удается оценить прозрачность включений.

Для темнопольного освещения линза 10 перемещается вправо. На микроскопе линза 10 для светлого поля обозначается буквой С, для темного поля - Т.

Кроме того, включается специальная откидная диафрагма для того, чтобы на отражательную пластинку II падал параллельный пучок света в виде светового кольца, тем самым прямые лучи при полностью открытой апертурной диафрагме 5 в изображении участвовать не будут.

При анализе неметаллических включений и рельефных структур оптический контраст может усиливаться применением поляризованного света, для чего микроскоп снабжен поляризатором 21 для создания плоскополяризованного света и вкладным анализатором 20, который используется для анализа изменений света в результате рассеяния его объективом. Вращением анализатора 20 можно добиться изменения яркости свечения отдельных структурных составляющих и изменения контрастности структуры.

25

Под разрешающей способностью прибора понимают наименьшее расстояние между двумя точками, при котором они видны раздельно. Разрешающая способность микроскопа δ зависит от апертуры объектива А и длины световой волны λ:

0,61A , где А = nSin α,

так как от показателя преломления среды между объективом и предметом n и от отверстного угла линзы 2α будет зависеть количество лучей, отраженных предметом, которые попадут в объектив.

На рис. 3.3 показана схема влияния отверстного угла объектива и показателя преломления среды на разрушающую способность.

В объективе I слишком мелкие детали структуры не разрешаются микроскопом, так как дифрагированные лучи (стрелки) не попадают в объектив (половина отверстного угла α' меньше угла отклонения φ ). В объективе 2 детали структуры разрешаются (α''> φ). В объективе 3 действие масляной иммерсии сказывается на уменьшении угла отклонения дифрагированных лучей (φ1>φ ).

Разрешающая способность объектива используется полностью только в том случае, если раскрытие апертурной диафрагмы микроскопа обеспечивает полное заполнение светом диафрагмы объектива. Как увидим позже, при правильной установке диафрагмы это условие для объективов-ахроматов не реализуется.

Схема апертуры объектива

Фронтальная линза объектива

Рис. 3.3

26

Приработевсветломполеполяризатор21ианализатор20хранятвящикедляоптики. III. ОБОРУДОВАНИЕ, ПРИБОРЫ И МАТЕРИАЛЫ

1.Металлографический микроскоп МГТМ-7.

2.Набор объективов и окуляров.

3.Микрошлиф доэвтектоидной углеродистой стали.

IV. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАБОТЫ

1.Ознакомиться со схемой микроскопа, обратить внимание на взаимное расположение деталей микроскопа и их назначение.

2.Поставить объектив и окуляр, обеспечивающие увеличение 200. Сфокусировать изображение структуры образца, представляющей смесь зерен феррита и перлита.

3.Отрегулировать освещение в светлом поле:

а) установить однородное освещение осветительной линзы 6. Для этого на оправку линзы положить матовую бумагу и проверить, фокусируется ли изображение нити лампы в центре отверстия апертурной диафрагмы. Такое положение достигается регулированием центрировочных винтов осветителя I. Фокусировку нити лампы студент выполняет в присутствии преподавателя (по рис. 3.1); б) правильно установить полевую диафрагму 8 относительно выбранного оку-

ляра 19. Закрыв предварительно полевую диафрагму и глядя в окуляр, раскрыть полевую диафрагму так, чтобы ее края совпадали с полем зрения окуляра. При наблюдаемом смещении полевой диафрагмы следует отцентрировать ее специальными центрировочными винтами. При освещении большей площади на шлифе изображение видимой части будет ухудшаться; в) правильно установить апертурную диафрагму 5 осветителя. Для этого вы-

нуть окуляр и, глядя на отражательное зеркало 18, где проектируется изображение светового поля объектива и апертурной диафрагмы, добиться того, чтобы апертурная диафрагма осветителя заполнила светом 75% поля объектива. Так достигается оптимальное сочетание хорошей контрастности при наименьшей потере разрешающей способности микроскопа для объективов-ахроматов. При большем раскрытии апертурной диафрагмы уменьшается четкость и контрастность изображения вследствие появления рассеянного света и сферической аберрации. При меньшем раскрытии уменьшается разрешающая способность микроскопа); г) рассмотреть и зарисовать видимую структуру.

4. Выбор оптики для образца:

а) определить требуемое увеличение микроскопа из соотношения

Nm=Nоб•Nок;

27

б) определить значение апертуры А для верхнего предела полезного увеличения из соотношения Аббе:

Nm= (500÷1000) А,

где 500 А - нижний предел увеличения, меньшее увеличение не дает возможности исследователю различать все детали объекта, передаваемые объективом с апертурой А; 1000 А - верхний предел, большее увеличение не дает каких-либо новых деталей структуры, а приводит к ухудшению качества изображения.

Из полученных предельных значений апертуры А выбрать объектив по табл. 2.1;

в) из соотношения  найти требуемое увеличение окуляра; г) поставить выбранные по расчету окуляр и объектив, наладить освещение, рассмотреть и зарисовать структуру образца}

найти требуемое увеличение окуляра; г) поставить выбранные по расчету окуляр и объектив, наладить освещение, рассмотреть и зарисовать структуру образца}

д) перевести изображение на фотокамеру, изменив при этом соответственно раскрытие полевой диафрагмы; е) образец рассмотреть при косом освещении, для чего необходимо, глядя в

окуляр, постепенно смещать апертурную диафрагму и следить за изменением изображения структуры; ж) шлиф рассмотреть в светлом и темном поле.

V. СОДЕРЖАНИЕ ОТЧЕТА

1.Зарисовать оптическую схему металлографического микроскопа МИМ-7.

2.Указать основные характеристики металлографического микроскопа

(увеличение, разрешающую способность и др.).

3. Определить увеличение микроскопа, рассмотреть и зарисовать видимую структуру при увеличении 130 и 500.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ.

1.Кратко охарактеризуйте устройство и принцип работы металлографического микроскопа.

2.На каком принципе построена работа металлографического микро-

скопа?

3.Как установить увеличение металлографического микроскоп?

4.Каков предел увеличения металлографического микроскопа?

5.Каково назначение основных элементов оптической схемы металлографического микроскопа?

6.Дайте характеристику разрешающей способности световой оптики.

7.Укажите, как настроить резкость и контрастность изображения на металлографическом микроскопе.

28

ЛАБОРАТОРНАЯ РАБОТА № 4 МИКРОСКОПИЧЕСКИЙ МЕТОД ИССЛЕДОВАНИЯ МЕТАЛЛОВ И

СПЛАВОВ (МИКРОАНАЛИЗ)

I. ЦЕЛЬ РАБОТЫ: ознакомиться с сущностью микроанализа; изучить методику и способы приготовления микрошлифов; ознакомиться со структурой материала на приготовленных образцах.

II. КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ.

2.1. Сущность микроанализа Сущностьмикроанализазаключаетсявизученииструктурыметаллов, сплавов

идругихматериаловспомощьюмикроскопаприувеличенияхот50 до300000 рази выше. Применениеэтогометодапозволяетознакомитьсясостроением(структурой) металловисплавов. Микроанализдаетвозможностьрешатьследующиезадачи:

а) установить тип сплава; б) определить форму и величину зерен в сплавах;

в) установить присутствие и характер расположения отдельных структурных составляющих;

г) определить состояние сплавов: закаленные, отожженные и т.д.

С помощью микроанализа можно решать много других задач, которые позволяют судить о строении и свойствах материалов.

Результаты металлографических исследований во многом зависят от способа приготовления образцов (микрошлифов).

Приготовление микрошлифов состоит из ряда операций, выполнить которые необходимо в строгой последовательности. Сначала отбирают пробу. Проба - часть металлопродукции, отобранная из наиболее характерных зон для изготовления из нее заготовок под образцы.

Место взятия пробы зависит от способа производства изделия, с других факторов и может быть определено макроанализом.

Например, при изучении литого материала необходимо отбирать пробы из толстых и тонких сечений, учитывая направленность кристаллизации, а при исследовании прокатного изделия необходимо отбирать образцы как в продольном, так и в поперечном сечениях. При исследовании поверхностных слоев применяются косые срезы.

Образцы из заготовки вырезаются ручным способом, чтобы не повысилась температура, приводящая к изменению структуры. Это особенно важно после закалки, так как выше 100С начинаются превращения отпуска. При вырезке механическим способом (например, шлифовальным тонким диском закаленных образцов) следует применять обильное охлаждение.

29

После вырезки приготовляемая поверхность выравнивается напильником, а при высокой твердости - наждачным диском (образец держать рукой, чтобы чувствовать степень нагрева).

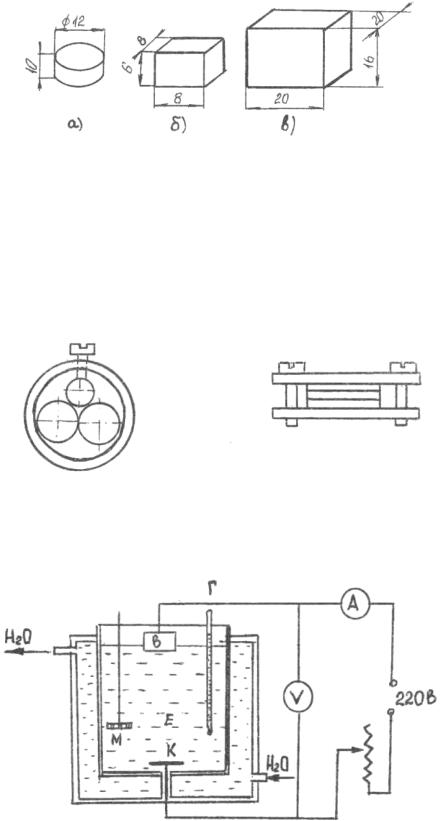

По возможности образцы вырезаются такой величины, чтобы сторона прямоугольного или диаметр цилиндрического образца были не меньше 6-8 мм. В меньших образцах при шлифовании закругляются края, а у больших (более 3- 6 см2 )-труднее вывести все царапины и другие неровности поверхности. Высота образцов берется на 20-30% меньше. Размеры нормальных образцов показаны на рис. 4.1.

Когда размеры образцов очень малы, то следует их заливать в пластмассу, серу или легкоплавкий сплав, или закреплять в специальных струбцинках. Примеры таких приспособлений показаны на рис. 4.2; а - хомутик для мелких круглых образцов, б - струбцинка для плоских тонких образцов.

2.2. Методика приготовления микрошлифа.

Плоскую поверхность подготавливают на торцовой поверхности образца вращающимся шлифовальным кругом или опиливают напильником. Далее образец шлифуется. Существует два способа шлифования образцом: ручной и механический. При ручном способе шлифования на жесткую плотную подкладку (толстое стекло или лист металла) кладут наждачную бумагу, ставят образец заторцованной плоскостью и шлифуют с легким нажимом. Шлифование ведут до полного удаления рисок, оставшихся после предыдущей обработки.

После этого шлифование прерывают, удаляют остатки абразива с образца и подкладки и меняют шлифовальную бумагу на более мелкозернистую.

При повторном шлифовании на бумаге с более мелким зерном направление движения образца должно быть перпендикулярно направлению рисок, оставшихся от первого шлифования. Операции шлифования повторяют, используя последовательно бумагу с меньшим номером зернистости и каждый раз изменяя направление движения шлифа на 90º.

Наждачная бумага маркируется номером, показывающим среднюю величину абразивного зерна в сотых долях миллиметра. Очень мелкий порошок маркируется буквой "М" и крайней величиной абразивного порошка в микрометрах. Применяемый сортамент наждачной бумаги покапан в табл. 4.1.

30

Размеры микрошлифов

А - оптимальные; б - минимальные; в - максимальные Рис. 4.1

Струбцины для образцов малого размера

Рис. 4.2.

Установка для электролитического полирования

B- образец; Е -электролит; К - катод; М - смеситель;

Г- градусник

Рис. 4.3.

31

Эталоны для основных включений в стали

Рис. 4.4

32

|

Размер и нумерация абразивных частиц |

Таблица 4.1 |

|||

|

|

||||

|

|

|

|

|

|

Номер |

Величина |

Номер |

Величина |

Номер |

Величина |

зерна |

частиц, мкм |

зерна |

частиц, мкм |

зерна |

частиц, мкм |

12 |

150125 |

4 |

5328 |

М-14 |

1410 |

10 |

125105 |

3 |

4220 |

М-10 |

10- 7 |

8 |

10575 |

М-40 |

4028 |

М-7 |

7- 5 |

б |

8463 |

М-28 |

2820 |

М-5 |

5- 3,5 |

5 |

6342 |

М-20 |

2014 |

|

|

Закончив шлифование на бумаге с самым мелким зерном, образец промывают проточной водой и полируют до зеркального блеска. Существуют два вида полирования: механическое и электролитическое. Механическое полирование производится на полировальных станках с вертикально или горизонтально расположенными вращающимися дисками, обтянутыми мягкой тканью: сукном, фетром, драпом, шелком и др. Чем мягче полируемый материал, тем тоньше должно быть строение ткани.

После промывки водой шлифованный образец полируется т быстровращающемся (400-800 об/мин) диске, обтянутым фетром или сукном, который смачивается водой с мельчайшим порошком, например, окиси алюминия или хрома (до I мкм) - суспенсией. Часто на I л воды берется 5-10 г порошка, размешивается и дается отстояться. Чем дольше выдерживается, тем лучше сливается вода с более мелкой фракцией (осаждаются более крупные частицы).

При полировании образец прижимают к поверхности круга всей плоскостью. Во время полирования образец следует поворачивать. Полирование чугуна и стали должно продолжаться не более 3-5 мин. и прекращаться, как только будут выведены последние риски, оставшиеся на шлифе после шлифования.

После полирования шлиф промывают водой, затем спиртом и сушат, прижимая (не вытирая) к фильтровальной бумаге, или сушат струей воздуха.

Механическая полировка может оставить до 13 мкм упрочненный слой. Поэтому иногда применяется электролитическое полирование. Для этого берется одна часть азотной кислоты (уд. вес 1,4) и две части метанола (метилового алкоголя). При напряжении 40-70В и плотности тела 0,1-0,2 А/см2 продолжительность полирования 10-60с . Такой электролит подходит для сталей, медных сплавов, сплавов алюминия и некоторых других. Но во время процесса обязательно нужно охлаждать. Схема устройства электрополировки показана на рис. 4.3: в ванну с электролитом Е помещается полируемый образец В, кото-

33

рый подсоединяется как анод. Катод К делается из нержавеющей стали. Температуру показывает термометр Т, а выравнивает винт М.

Полированныйобразецназываетсянетравленныммикрошлифом. Разглядываячерезмикроскоп, всяметаллическаяповерхностьвиднакаксветлаяблестящаяповерхность.

При наличии в металле неметаллических включений, например, окислов, силикатов или сульфидов, они темными частицами выделяются на светлом фоне, так как часть света они абсорбируют, а часть рассеивают. Таким образом, для определения характера неметаллических включений следует применять нетравленные микрошлифы.

Нетравленные микрошлифы дают возможность выявить неметаллические включения (в травленном шлифе они сливаются с металлическими структурными составляющими). Вид и количество неметаллических включений устанавливаются по эталонным таблицам ГОСТа 1778-80. Учебные эталоны представлены на рис. 4.4. Здесь показаны неметаллические включения сталей: I- окислы строчечные, 2-окислы точечные, 3-хрупкие силикаты, 4 - пластичные силикаты, 5 - шарообразные силикаты, 6 - сульфиды, 7 - нитриды титана. Большую трудность представляет определение пластичных сульфидов и силикатов. Следует применить изображение в "темном поле": силикаты остаются светлыми, а сульфиды сливаются с темным полем.

Количество включений характеризуется баллами, сравнивая с эталоном при 100-кратном увеличении изображения. Разрешается оценивать и промежуточными баллами: 1,5; 2,5..., а также пометить "выше 5".

После любого полирования микрошлиф промывают проточной водой, просушивают фильтровальной бумагой, затем протирают ватным тампоном, смоченным в спирте, и снова просушивают.

Травление микрошлифа. Для того, чтобы под микроскопом можно было различить структурные составляющие, надо вызвать неодинаковое отражение света от каждой из них. Это достигается травлением полированной поверхности образца соответствующим реактивом. Наиболее часто применяемые реактивы приведены в табл.4.2.

При травлении на поверхности шлифа происходит растворение структурных составляющих и границ зерен, проявляются механические смеси, форма и расположение зерен.

Поцвету, формеиразмерамможновыявитьмикроструктурусплава(см. рис. 4.5). Травление шлифа сводится к следующим операциям:

I. Реактив наливают в ванночку и, если нужно, подогревают. 2. Поверхность шлифа обезжиривают спиртом или бензином.

34

3.Погружают полированную поверхность в реактив и выдерживают несколько секунд.

4.Протравленный шлиф промывают в проточной воде, затем в спирте и просушивают фильтровальной бумагой.

После этого микрошлиф можно рассматривать в микроскоп.

|

|

|

Таблица 4.2 |

|

Состав и применение реактивов |

|

|

|

|

|

|

Наименование |

Состав реактива |

Применение реактива |

Примечание |

реактива |

|

|

|

Спиртовойрас- |

I-5см2 азотнойки- |

Рекомендуетсядлявыяв- |

Следуетприменятьазот- |

творазотнойкислотыи100см3 |

ленияперлитапластинча- |

нуюкислотусуд. весом |

|

слоты |

этиловогоспирта |

того, сорбита, трастита. |

1,42.Чтобыизбежать |

|

илиметилового |

Хорошовыявляетгра- |

окисления, необходимо |

|

|

ницызеренферрита, а |

шлифпротереть, промыть |

|

|

такжемартенсит |

спиртомнеменеедвухраз |

Растворпер- |

10гперсульфата |

Окрашиваютферрит |

|

сульфатааммо- |

аммонияи100гво- |

|

|

ния |

ды |

|

|

Пикратнатрия |

25гедкогонат-рия, Длявыявленияцементита Следуетприменятькипя- |

||

|

100см3 воды, 2г |

идругихкарбидов |

щимпри100°С5-10 мин |

|

пикриновойки- |

|

|

|

слоты |

|

|

Царскаяводка |

3 частиHCl, I частьВыявляетструктурувысоДлялучшеговыявления |

||

|

HNO3 |

кохромистых, быстроре- |

рекомендуетсяпроизво- |

|

|

жущих, аустенитныхмар- |

дитьпопеременноетрав- |

|

|

ганцовистыхсталей |

лениеиполирование |

Хлорноежелезо 10гхлорногоже- |

Хорошовыявляетструк- |

Применять, протирая |

|

исолянаяки- |

леза,30см3 соля- |

турунержавеющейстали |

шлиф, смоченнойвэтом |

слота |

нойкислоты, |

|

растворе, затемобмыть |

|

120см3 воды |

|

водойиспиртом |

|

Для травления высоколегированны сталей |

||

Солянокислый |

10г хлорного же- |

Выявляет структуру меди, |

|

раствор хлор- |

леза, 25см3 солянойлатуни, бронзы |

|

|

ного железа |

кислоты, 100см3 |

|

|

|

воды |

|

|

Аммиак и пере- |

Водныйраствор |

Выявляет структуру бро- |

|

кись водорода |

аммиака5частей, |

нзы, латуни, силумина |

|

|

перекись водорода |

|

|

|

2-5частей |

|

|

Фтористая ки- |

0,5см3 фтористой |

Хорошо выявляет струк- |

|

слота |

кислоты и 99,5 см3 |

туру дуралюмина и силу- |

|

|

воды |

мина |

|

Едкий натрий |

Едкий натрий I-10 |

То же |

|

|

частей, вода - 99-90 |

Для травления меди, мед- |

|

|

частей |

ных сплавов, алюминия и |

|

|

|

алюминиевых сплавов |

|

35

Схема отражения световых лучей от плоской и неровной поверхности

Рис. 4.5

III. ОБОРУДОВАНИЕ, ПРИБОРЫ И МАТЕРИАЛЫ

1.Металлографический микроскоп.

2.Образцы металлов и сплавов.

3.Шлифовальная бумага различных номеров.

4.Реактивы, щипцы, вата, спирт, фильтровальная бумага, фарфоровые или стеклянные ванночки.

IV. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАБОТЫ

1.Образец готовится по рассмотренной ранее методике, см. п.2.2. Просматривается полученный нетравленный микрошлиф.

2.Подбирается реактив по табл. 4.2.

3.Травится шлиф, промывается проточной водой, сушится фильтровальной бумагой.

4.Просматривается травленный микрошлиф.

V. СОДЕРЖАНИЕ ОТЧЕТА

Вотчете должно быть включено:

1.Описание назначения и цели работы.

2.Списание основных операций приготовления микрошлифа.

36

3.Рисунки микроструктур до и после травления.

4.Заключение о выявленной структуре и пороках.

VI. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ.

1.В чем заключается микроскопический метод исследования?

2.Как отбирают образцы для исследований?

3.Как подготавливается образец к шлифовке?

4.Как производят шлифование образца?

5.Как производят полирование образца механическим способом?

6.Какие правила техники безопасности необходимо соблюдать при приготовлении шлифов?

37

ЛАБОРАТОРНАЯ РАБОТА № 5 ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

I. ЦЕЛЬ РАБОТЫ: изучить методы определения твердости материалов на различных типах твердомеров. Определить условия испытаний для конкретных образцов и материалов.

II. КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ.

Одним из широко распространенных видов испытаний металлов и сплавов является определение твердости. Под твердостью понимается способность материала сопротивляться проникновению в него другого более твердого тела. Твердость можно определять прямыми и косвенными методами.

Прямые методы испытания на твердость состоят в том, что в образец вдавливают специальный твердый наконечник различной формы. После снятия нагрузки остается отпечаток, величина которого характеризует твердость образца.

При косвенных методах оцениваются свойства металла, пропорциональные его твердости.

Испытания на твердость могут быть статическими - методом вдавливания и динамическими - методом ударного вдавливания.

Испытания статическим вдавливанием производятся наконечником в виде стального шарика, алмазного конуса или пирамиды, которые вдавливаются в испытуемый материал под постоянной нагрузкой, а твердость определяется по глубине отпечатка (диаметру, диагонали) или его площади.

Испытания динамическим вдавливанием производятся шариком или конусом, падающим с некоторой высоты на испытуемое тело, а твердость определяется по размерам отпечатка или энергии удара.

При испытании царапанием алмазным или стальным острием твердость определяется по ширине и глубине образующейся канавки.

При измерении твердости по методу отскока твердость определяется по высоте отскока стального шарика, падающего на поверхность испытуемого изделия с определенной высоты.

По величине твердости металлов иди сплавов можно судить о таких свойствах, как прочность, пластичность, износостойкость, Для многих материалов установлена математическая зависимость между твердостью и пределом прочности при растяжении.

Твердость определяется на специальных приборах - твердомерах. Твердомеры бывают стационарные и переносные. Принципиальное устройство твердомеров для всех методов испытаний на твердость одинакова.

38

Методы измерения твердости могут базироваться на совершенно разных принципах, различающихся по характеру воздействия (вдавливание, царапание, удар, отскок наконечника), как указывалось вше. Наконечник - индентор, изготавливается из малодеформирующегося материала (твердая закаленная сталь, алмаз, сапфир, твердый сплав) и имеющего форму шарика, конуса, пирамиды, иглы.

Для количественной оценки твердости наиболее широко применяют статическое вдавливание по нормали к испытываемой поверхности под заданной нагрузкой в течение определенного времени. Твердость характеризует сопротивление материалов местной пластической деформации и представляет собой механическое свойство металла, отличающееся от других его механических свойств способом измерения. На твердость можно испытывать весьма хрупкие материалы (чугун, твердые сплавы).

Измерение твердости перед другими механическими характеристиками имеет особенности:

1.При определении твердости деталь не разрушается, следы испытаний могут быть удалены.

2.Испытания на твердость отличаются простотой и высокой производительностью.

3.Определение твердости является единственно возможным методом испытания материалов, не поддающихся обработке резцом для вырезки образцов на разрыв (инструмент, твердые сплавы).

4.Можно измерять твердость мелких деталей и крупногабаритных изделий.

5.Твердость можно измерить на деталях небольшой толщины и в очень тонких слоях, не превышающих десятых долей миллиметра.

6.Зная твердость материала, можно судить о его износостойкости, прочности, пластичности. В ряде случаев ограничиваются определением твердости, не производя испытаний на растяжение.

Между временным сопротивлением ( σ8, МПа) и числам твердости HB существует следующая приближенная зависимость:

σ8 = К•НВ, где к - коэффициент.

Сталь твердостью HB: |

σ8, МПа |

120 - 175 |

3,4 HB |

175 - 450 |

3,5 HB |

Медь, латунь, бронза: |

|

после отжига |

5,5 HB |

после наклепа (ХПД) |

4,0 HB |

Алюминий и алюминиевые сплавы |

|

твердостью 20-45 HB |

(3,3-3,6) HB |

Дюралюмин: |

|

после отжига |

3,6 HB |

39

после закалки и старения |

3,5 HB |

Выбор формы, размеров наконечника и величины нагрузки зависят от целей испытания структуры, ожидаемых свойств, состояния поверхности и размеров испытуемого образца. Если металл имеет гетерогенную структуру с крупными выделениями отдельных структурных составляющих, различных по свойствам (серый чугун, цветные подшипниковые сплавы), то для испытаний выбирают шарик большого диаметра. Если металл имеет сравнительно мелкую и однородную структуру, то можно применять алмазный конус или пирамиду при небольшой нагрузке.

Для определения твердости отдельных зерен, фаз, структурных составляющих (а не "усредненную твердость", как при измерении макротвердости) проводят определение микротвердости при вдавливании алмазной пирамиды. Прилагаемая нагрузка выбирается небольшой (от I до 500 г). Микротвердость измеряют и для характеристики свойств очень малых по размерам деталей.

У полимерных материалов измерение твердости дает меньше информации об их свойствах, так как между твердостью и прочностью этих материалов нет определенной зависимости.

Значительное влияние на результаты испытаний твердости оказывает состояние поверхности измеряемого материала. Чем меньше нагрузка для вдавливания индентора, тем более тщательно должна быть подготовлена поверхность.

Твердость обозначается буквой Н (от английского слова hardness), затем буквой, обозначающей метод измерения твердости.

2.1. Измерение твердости по методу Бринелля В испытуемый образец или изделие под определенной нагрузкой (Р) в те-

чение заданного времени (t) вдавливают стальной закаленный шарик диаметром Д, мм. После снятия нагрузки на поверхности образца остается сферический отпечаток диаметром d, мм (рис. 5.1).

Диаметр шарика Д выбирают в зависимости от толщины испытуемого образца, а нагрузку Р - от твердости материала по ГОСТ 9012-59. При испытаниях продолжительность приложения нагрузки и время выдержки должно быть строго определенным (10-60 с ).

Твердость по Бринеллю определяется по формуле:

если нагрузка Р выражена в кгс (килограмм-силе).

На практике пользуются готовыми таблицами с заранее подсчитанными значениями твердости для отпечатков различных диаметров, полученных при

40

Схема испытания твердости методом вдавливания стального шарика (способ Бринелля)

Рис. 5.1

разных нагрузках.

Измерение твердости по методу Бринелля не является универсальным методом. Этот способ не рекомендуется применять для стали с твердостью более 450 HB; а для цветных металлов - более 200 HB. По Бринеллю нельзя испытывать образцы после химико-термической обработки (цементация, азотирование и т.п.) из-за малой толщины азотируемого или цементированного слоя, а также мелкие детали.

Метод отличается недостаточной точностью измерения диаметра отпечатка (до 0,1 мм), так как замер производится с помощью лупы (рис. 5.2).

Схема измерения диаметра отпечатка

Рис, 5.2

41

2.2. Определение твердости способом Роквелла

Измерение твердости по способу Роквелла состоит в том, что ее измеряют по глубине отпечатка, получаемого в результате вдавливания наконечника с инденторами - алмазного конуса с углом при вершине α, равным 120º (шкалы А и С), или стального шарика диаметром 1,5875мм (шкала В) в испытуемый образец (изделие) под действием последовательно прилагаемой предварительной Fo (Po) - 10 кгс и основной F (Р) нагрузок на глубину ho и h соответственно (рис. 5.3).

Схема испытания твердости методом вдавливания алмазного конуса (способ Роквелла)

а- предварительная нагрузка;

б- окончательная нагрузка

Рис. 5.3

За меру твердости принимается разность .между глубиной отпечатков (ho

-h), причем внедрение наконечника в испытуемый материал на 0,002 мм соответствует перемещению стрелки на одно деление шкалы индикатора (рис.5.4). Индикатор прибора имеет две шкалы: черную (С) - для испытания с алмазным конусом, красную (В) - для испытания шариком.

Величину нагрузки (Р), тип наконечника выбирают по табл. 5.1 в зависимости от твердости испытуемого материала.

Шарик (шкала В) применяют для определения твердости мягкой (отоженной) стали, отоженных цветных металлов в образцах или деталих толщиной 0,8

-2 мм.

42

Схема индикаторной шкалы прибора Роквелла

а – установка шкалы в начале измерения; б - промежуточный этап; в - результат измерения

|

|

Рис.. 5.4 |

|

|

||

|

|

|

|

|

Таблица 5.1 |

|

|

|

|

|

|

|

|

Примерная |

Обозначе |

Тип |

Нагрузка |

Допускаемые |

Обозначение |

|

твердость по |

ние |

пределы |

||||

шкалы |

наконечника |

Р, кгс |

измерения по |

твердости |

||

Виккерсу, МПа |

Роквелла |

|

|

Роквеллу |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

600-2400 |

В |

Шарик |

100 |

25-100 |

HRB |

|

стальной |

||||||

|

|

|

|

|

||

2400-7000 |

С |

Алмазный |

150 |

20-67 |

HRC |

|

конус |

||||||

|

|

|

|

|

||

3800-9000 |

А |

Алмазный |

60 |

70-85 |

HRA |

|

конус |

||||||

|

|

|

|

|

||

Алмазный конус (шкала С) применяют для замера твердости закаленной или низкоотпущенной стали; для материалов средней твердости (более 240 HB); для определения твердости тонких поверхностных слоев, например, цементованного слоя, но толщиной более 0,5 мм.

Измерения алмазным конусом с нагрузкой 60 кГс (шкала А) применяют для очень твердых материалов (более 70 HRC), например, твердых сплавов, когда вдавливание с большой нагрузкой может вызвать выкрашивание алмаза, а

43

также для измерения твердых поверхностных слоев (0,3-0,5 мм), тонкого твердого листового материала.

HRC = 2HRA – 104

В связи с изменением эталона по ГОСТ 8.064-79 в измеряемых значениях твердости (шкала С) внесена поправка. Твердость обозначается HRC3, значения которой больше, чем HRC. Для пересчета пользуются специальными таблицами.

Большим преимуществом способа Роквелла является быстрота испытаний (30-60 сек), причем результат читается непосредственно на шкале прибора. На поверхности детали остается столь малый отпечаток, что при необходимости его можно легко снять.

2.3. Определение твердости по Виккерсу

Твердость материалов определяют вдавливанием под действием нагрузки Р в течение определенного времени (обычно 15 с) в образец правильной четырехгранной пирамиды с углом между гранями, равным 136º (ГОСТ 2999-75) –

рис. 5.5.

Величину нагрузки выбирают в зависимости от типа сплава в диапазоне от I до 100 кГс.

Схема измерения твердости по Виккерсу

1 – левый винт; 2 - микрометрический винт

Рис. 5.5.

44

Этот метод измерения твердости применим как к мягким, так и к твердым материалам. Широкое распространение он получил при испытании очень твердых образцов и изделий, имеющих малые сечения, а также для испытания твердости тонких поверхностных (толщиной 0,03-0,05 мм) цементированных, азотированных, хромированных слоев. Метод Виккерса дает высокую точность при измерении твердости (длина диагонали отпечатка замеряется с точностью до 0,001 мм с помощью микроскопа - рис. 5.5).

Полученные числа твердости почти полностью совпадают с числом твердости HB, т.е. HB = HV при значениях твердости до HB = 4500 МПа.

При замере твердости поверхность образца должна быть тщательно отшлифована или даже отполирована.

Для замера твердости отдельных фаз и структурных составляющих сплавов - микротвердости применяют прибор ПМГ-3 (ГОСТ 9450-75).

III. ОБОРУДОВАНИЕ, ПРИБОРЫ И МАТЕРИАЛЫ

Твердомеры Бринелля, Роквелла, Виккерса. Лупа к твердомеру Бринелля. Набор образцов различных металлов и сплавов, пластмасс. Таблицы для определения твердости по Бринеллю, Виккерсу.

IV. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ РАБОТЫ

1.Студенты знакомятся с техникой определения твердости на перечисленных выше приборах.

2.Каждый студент измеряет твердость образцов комплекта материалов, выданных преподавателем, по Бринеллю, Роквеллу и Виккерсу.

3.Результаты испытаний заносятся в таблицу 5.2-5.4.

Таблица 5.2

Результаты измерения твердости по методу Бринелля

|

|

|

|

Диаметр отпечатков |

Твердость по Бри- |

||||

|

Условия испытаний |

неллю HB, МПа |

|||||||

Материал |

|

|

|

|

d, мм (м) |

(кГс/мм2) |

|||

образца |

нагрузка |

диаметр |

время |

|

|

|

|

|

|

|

шарика Д, |

1 |

2 |

3 |

сред. |

по формуле |

по таблице |

||

|

Р, кГс (Н) |

мм |

t,c |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45

|

Результаты измерения твердости по методу Роквелла |

Таблица 5.3 |

|

|||||||||||||||||

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Инден- |

|

Нагрузка |

|

|

|

|

|

Обозна- |

Число твердости |

|

Твердость по |

|

|||||||

Материал |

|

Р,кГс, |

|

Шкала |

|

чение |

|

по Роквеллу |

|

Бринеллю HB |

|

|||||||||

|

тор |

|

(Н) |

|

|

|

|

твердоcти |

|

|

|

|

|

|

МПа (кГ с/мм2) |

|

||||

|

|

|

|

I |

|

|

2 |

3 |

Сред. |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Результаты измерения твердости по методу Виккерса |

Таблица 6.4 |

|

|||||||||||||||||

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Твердость |

|

|||||

Материал |

Инден- |

|

Нагрузка |

|

Длина диагонали |

|

|

|

|

|

||||||||||

|

|

отпечатка мм (м) |

|

|

по Виккерсу |

по Бринеллю |

|

|||||||||||||

образца |

тор |

|

Р, кГс (Н) |

|

|

|

|

|

|

|

|

|

HV, МПа |

НВ, МПа |

|

|||||

I |

|

2 |

|

3 |

сред. |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

(кГс/мм2) |

(кГс/мм2) |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V. СОДЕРЖАНИЕ ОТЧЕТА

1.Назначение и цель работы.

2.Краткое описание основных методов измерения твердости (Бринелля, Роквелла, Виккерса).

3.Таблицы результатов испытаний.

4.Выводы.

VI. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1.Какие существуют виды механических испытаний?

2.В чем заключаются испытания на твердость?

3.Как проводят измерения твердости по Бринеллю?

4.В чем сущность метода Роквелла?

5.Особенности определения твердости по методу Виккерса?

6.Назовите характеристики прочности металла?

7.Что такое твердость?

8.Каким способом можно измерить твердость детали после химико-термичес- кой обработки, пластмасс, "мягких" металлических сплавов?

46

ЛАБОРАТОРНАЯ РАБОТА № 6 ПОСТРОЕНИЕ ДИАГРАММЫ СОСТОЯНИЯ СИСТЕМ СПЛАВОВ

МЕТОДОМ ТЕРМИЧЕСКОГО АНАЛИЗА

I. ЦЕЛЬ РАБОТЫ: ознакомиться с принципом действия термоэлектрического пирометра; научиться самостоятельно строить кривые охлаждения (нагрева) металлов и сплавов, по этим кривым определять критические температуры; при помощи критических температур построить диаграмму состояния сплавов.

II. КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Основной задачей современного металловедения является изучение строения и свойств сплавов в зависимости от концентрации и температуры. Закономерности строения сплавов описывают с помощью диаграмм состояния или диаграмм фазового равновесия. Диаграммы фазового равновесия в удобной графической форме показывают фазовый состав и структуру сплавов в зависимости от температуры и концентрации. Диаграммы строят в условиях равновесия или достаточно близких к ним. Равновесное или стабильное состояние соответствует минимальному значению свободной энергии. Оно достигается очень малыми скоростями охлаждения или нагревания. Равновесное состояние сплава зависит от внешних условий (температура, давление) и характеризуется числом и концентрацией образовавшихся фаз.

Правило фаз дает количественную зависимость между степенью свободы системы и количеством фаз и компонентов. Компонент - составная часть сплава. Взаимодействие компонентов приводит к образованию фаз (иногда компоненты могут являться фазами).

Фаза - однородная часть системы, отделенная от других частей системы поверхностью раздела, при переходе через которую химический состав и структура сплава изменяются скачком.

Правило фаз записывается в виде уравнения:

|

С = К + I – Ф , |

где С – |

степень свободы системы; |

К – |

количество компонентов; |

Ф – |

количество фаз; |

I – |

независимая переменная. |

Под степенью свободы "С" системы понимают число независимых переменных, которое можно изменять без изменения числа фаз в системе.

47

Это уравнение применяют к металлическим системам равновесия, считая давление во всех процессах неизменным,

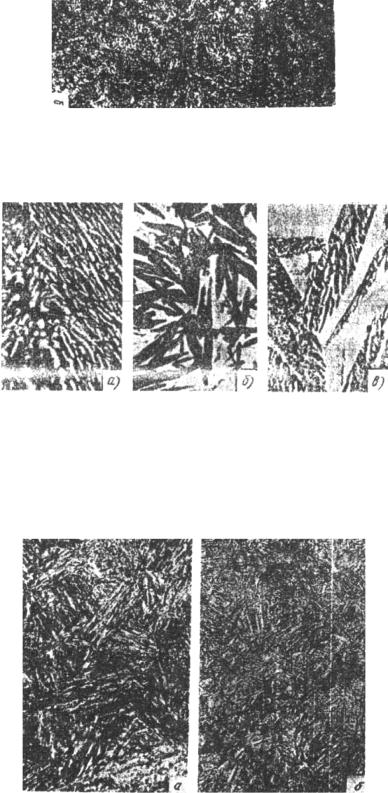

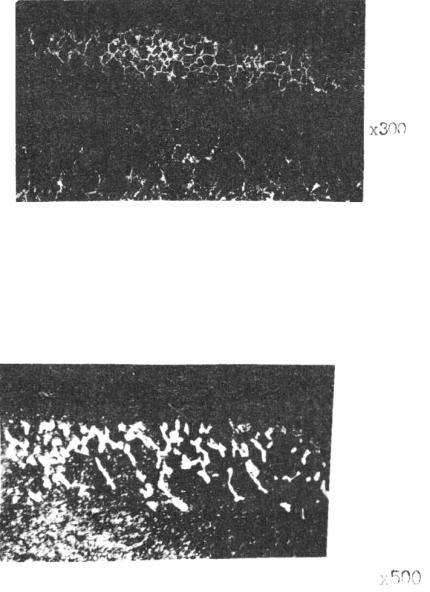

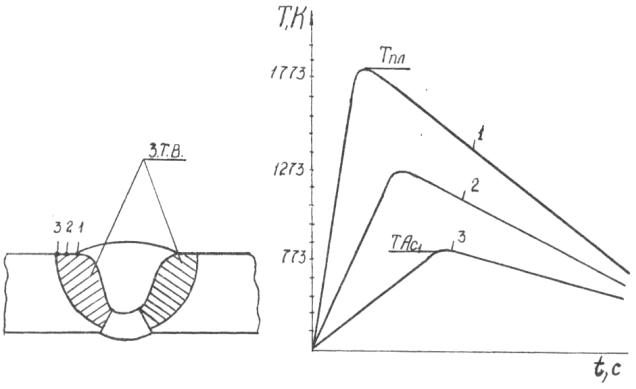

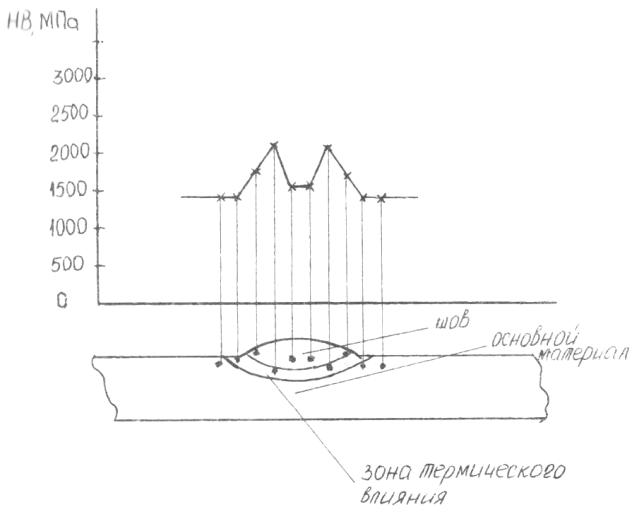

2.1. Основные методы построения диаграмм состояния сплавов