Дефектоскопия / УЗ-дефектоскопия / ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВЫХ МЕТОДОВ ДЕФЕКТОСКОПИИ

.docФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВЫХ МЕТОДОВ ДЕФЕКТОСКОПИИ

http://scdef.narod.ru/LickBez_UZK.htm

В основе ультразвуковых дефектоскопов лежит принцип звуковой локации. Внешне это очень напоминает радиолокацию. Только здесь целями являются не самолеты, а разрывы сплошности металла, например, стенка трещины или поры, а вместо радиоволн применяются механические колебания ультразвуковой частоты.

Механические ультразвуковые колебания с помощью преобразователя возбуждаются в металле в направлении, которое задает оператор- дефектоскопист. Когда ультразвук попадает на поверхность дефекта, то он отражается и возвращается к преобразователю. Нет дефекта - нет и отраженного ультразвукового колебания. Это позволяет определить направление, по которому находится дефект.

Чем больше времени проходит от момента посылки ультразвука до момента приема отраженного сигнала, тем дальше находится дефект от преобразователя. Это позволяет измерить расстояние от преобразователя до дефекта.

Чем больше дефект, тем больше энергия отраженного ультразвукового колебания и тем больше амплитуда сигнала, которую регистрирует дефектоскоп.

Но есть одна особенность. Размер сечения дефекта в направлении движения ультразвукового колебания может оказаться меньше некоторого предела (например, трещина, которая острием вершины "смотрит" на преобразователь). Такие дефекты, сколь опасны они ни были, ультразвуком не найдешь.

Чтобы ультразвуковое колебание вышло из преобразователя и попало в металл конструкции, необходимо очень тщательно зачищать место контакта на конструкции, фактически полировать. Вот и представьте - труба диаметром 1 м, значит длина сварного шва 3.14 м. И всю эту длину надо очистить от изоляции, от грязи, отшлифовать, а затем сантиметр за саниметром по нескольку раз просветить ультразвуком. Каждая неровность на поверхности металла ли пылинка будут порождать на экране дефектоскопа сигнал, трудно отличимый от сигнала, отраженного от настоящего дефекта. И в этом шуме надо умудриться не пропустить сигнал от настоящего дефекта (иногда очень слабенький).

Конечно, создаются теперь и сложные ультразвуковые комплексы с автоматическим распознаванием сигналов, с автоматическим перемещением преобразователей. Но, во-первых, стоят они порядка $300.000, но эти сотни тысяч долларов не отменяют законов физики! Не может такой комплекс обнаружить границу зоны опасных остаточных сварочных напряжений, да и дефекты не все различаются (опять из-за физики явления). А дешевые дефектоскопы - так на то они и дешевые, чтобы из-за их цены не требовать построения карт дефектов, еще более высокие показатели ложной тревоги и пропуска дефектов. Вот поэтому лучшие ультразвуковые дефектоскопы характеризуются вероятностью обнаружения дефектов всего лишь на уровне около 70%.

Но наиболее общим для простейших и сложных автоматизированных ультразвуковых дефектоскопов является то, что никоим образом результат ультразвуковой дефектоскопии не указывает на опасность дефекта по главному критерию - по концентрации механических напряжений.

Из всего описанного у Вас не должно сложиться чисто отрицательное отношение к этому методу - каждый метод имеет достинства и недостатки. Но достоинства проявляются в области применимости метода. Просто для трубопроводов, резервуаров и сосудов высокого давления сегодня этот метод еще сложно использовать.

**************************************************************************

Т акой

прибор на трубопровод в поле

акой

прибор на трубопровод в поле

не возьмешь! (если

захочешь быть уверенным,

что нашел именно опасный концентратор напряжений)

![]()

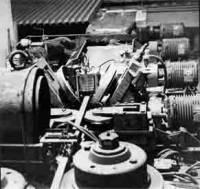

На этом трубопроводе

не захотели применить

сканер-дефектоскоп

"КОМПЛЕКС-2.05" и органичились ультразвуковым методом!

![]()

Помните! При работе

с прибором "Комплекс-2.05"

не требуется никакой дополнительной

обработки результата измерения.

Результат автоматически отображается

на диплее и понятен даже школьнику!

![]()

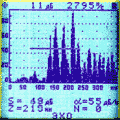

Вот так выгладит типичный сигнал

от дефекта на экране ультразвукового дефектоскопа.

Вопросы: 1. На какой пик осциллограммы

ультразвукового сигнала надо обратить

внимание, чтобы обнаружить опасный

дефект сварного шва?

2. А Вы уверены, что это сигнал от опасного

дефекта?

3. А Вы уверены, что это сигналы от дефекта сварки, а не ультразвуковые шумы?

4. А что в 2-х сантиметрах от этого места?

Вы бы запомнили?

Осциллограмма ультразвукового

сигнала не всегда понятна

даже специалисту!

![]()

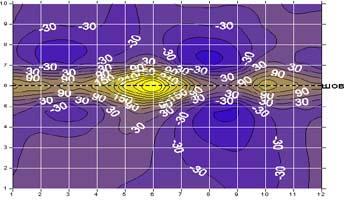

А теперь сравните с этим изображением экрана ультразвукового дефектоскопа

карты концентраторов, полученные

прибором "КОМПЛЕКС-2.05".

Вопросы: 1. На какой картинке легче

обнаружить опасный участок

сварного шва?

2. Разве на осциллограмме ультразвукового

сигнала видны цифровые маркеры значений коэффициентов концентрации механических напряжений? Ну, хоть у одного сигнала от

дефекта....

3. А где Вы видите координатную сетку на осциллограмме ультразвукового сигнала

подобную той, что на карте концентраторов напряжений?

4. Без этой сетки Вам легко будет

отыскать дефект на конструкции?

|

Двухпроцессорный ультразвуковой бесконтактный толщиномер

П Прибор позволяет о... Читать дальше » Просмотров: 98 | Добавил: Admin | Дата: 29.08.2008 | Рейтинг: 0.0/0 | Комментарии (1) |

|

|

|

Дефектоскоп для ультразвукового контроля рельсов без применения контактной жидкости

М Дефектоскоп предназначен для обнаружения внутренних и поверхностных дефектов в обеих нитках ж.д. пути по всей длине и сечению рельсов, за исключением перьев подошвы. Он обеспечивает высокую достоверность контроля с возможностью документирования результатов, выполняет контроль с высокой степе... Читать дальше »

|

рибор

предназначен для измерения диаметра

и толщины изделий из электропроводных

и (или) ферромагнитных материалов без

применения контактной жидкости

электромагнитно - акустическим

способом. Применение прибора не требует

специальной очистки поверхности

изделия от краски, пластикового

покрытия, масла, ржавчины, окалины и

т.п. При контроле трубных изделий

находящихся в эксплуатации измеряется

только толщина металла. На результат

измерений не влияют толщины наружного

покрытия и отложений на внутренней

поверхности оболочки.

рибор

предназначен для измерения диаметра

и толщины изделий из электропроводных

и (или) ферромагнитных материалов без

применения контактной жидкости

электромагнитно - акустическим

способом. Применение прибора не требует

специальной очистки поверхности

изделия от краски, пластикового

покрытия, масла, ржавчины, окалины и

т.п. При контроле трубных изделий

находящихся в эксплуатации измеряется

только толщина металла. На результат

измерений не влияют толщины наружного

покрытия и отложений на внутренней

поверхности оболочки. еханизированный

бесконтактный дефектоскоп, основанный

на электромагнитно – акустическом

способе возбуждения и приема

ультразвуковых импульсов. Кроме того,

прибор снабжается двумя вихретоковыми

каналами для обнаружения поверхностных

дефектов на поверхности катания

головки рельсов, а также применяется

один канал с контактным возбуждением

и приемом ультразвуковых импульсов

для подтверждения отдельных сечений

рельсов и сварных стыков.

еханизированный

бесконтактный дефектоскоп, основанный

на электромагнитно – акустическом

способе возбуждения и приема

ультразвуковых импульсов. Кроме того,

прибор снабжается двумя вихретоковыми

каналами для обнаружения поверхностных

дефектов на поверхности катания

головки рельсов, а также применяется

один канал с контактным возбуждением

и приемом ультразвуковых импульсов

для подтверждения отдельных сечений

рельсов и сварных стыков.