Технология строительного производства

.pdf

1. Виды земляных сооружений. Технология и отличительные особенности производства земляных работ.

В промышленном и гражданском строительстве переработку гр. ведут с целью подготовки оснований под зданиями и сооружениями, изменения природного рельефа местности, устройства земляного полотна временных дорог, устройства подземных закрытых с поверхности земли выемок и др. Результатами переработки грунта являются различного вида земляные сооружения. Земляные сооружения в зависимости от способа назначения и срока службы делятся на:

-) постоянные (дороги, насыпи, открытые выемки, водосборные канавы, дамбы, плотины, мелиорационные и осушительные канавы, оросительные канавы); -) временные – впоследствии будут скрыты (выемки для укладки подземных сетей, для возведения фундаментов, траншей, котлованов).

Выемка, имеющая ширину до 3 м и длину значительно превышающая ширину, наз. траншеей. Выемку, длина которой не превышает десятикратной ее ширины, наз. котлованом. Котлованы и траншеи имеют дно и боковые поверхности (наклонные откосы или вертикальные стенки).

Основными процессами переработки грунта, в результате которых создаются земляные сооружения проектных параметров: разработка грунта, его перемещение и укладка. До начала разработки грунта выполняются подготовительные процессы, а в процессе возведения земляных сооружений и до них выполняются вспомогательные процессы (разбивка земляных сооружений; водоотлив и водопонижение УГВ; крепление стенок выемок; закрепление грунтов). Комплекс этих процессов называется земляными работами.

Переработку грунта ведут различными способами:

1)механическим (при помощи машин, отделяющих грунт от земляного массива резанием);

2)гидромеханический (напором водяной струи или всасыванием грунта вместе с водой; используется при больших объемах работ, необходимости устройства насыпей с минимальной осадкой);

3)взрывным (используются взрывные вещества; рыхлят скальные породы с последующей их разработкой землеройными машинами и скалоуборочными механизмами);

4)ручным (при мелких и рассредоточенных объемах работ с использованием специального инструмента и средств малой механизации);

5)комбинированным (сочетание нескольких способов).

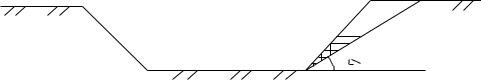

При проведении земляных работ должна обеспечиваться устойчивость земляных сооружений (способность сохранять размеры и проектную форму под действием

нагрузки). Устойчивость зависит от угла естественного откоса (опр. опытным путем), Для обеспечения устойчивости земляных сооружений их возводят с откосами, крутизна которого опр. отношением высоты к заложению: h/a=1/m, m-показатель крутизны откоса.

i=1/m

Выбор средств механизации зависит от объема работ, местных топографических и грунтовых условий, сроков выполнения и на основании анализа ТЭП работы землеройных машин.

Разработка грунта одноковшовыми экскаваторами (Э.) ведется забоями 1) Э. с прямой лопатой

используются для разработки грунтов, расположенных выше уровня стоянки Э. с погрузкой на

транспортное ср-во. 2) Э. с обратной лопатой используются при разработке грунтов, расположенных ниже уровня стоянки Э и преимущественно при рытье небольших котлованов и траншей; 3) Э-драглайн – для разработки грунта, расположенного ниже уровня стоянки Э.; при рытье

глубоких котлованов, широких траншей, возведения насыпей, разработка грунта из-под воды и т.п.; 4)

Э-грейфер – для рытья колодцев, узких глубоких котлованов, траншей.

Скреперами выполняется отрывка котлована и планировка поверхности (набирается грунт различными способами и перемещается по разным траекториям движения).

Бульдозеры – разработка грунта в неглубоких и протяженных выемках и резервах для перемещения его в насыпи; дальность перемещения до 100м; можно использовать для устройства обратной засыпки траншей и пазух котлованов, для разравнивания и планировки грунта Разработка ведется ярусами от начала выемки к середине.

Уплотнение грунта – выполняют при планировочных работах, возведении различных насыпей, обратной засыпке траншей и пазух котлованов. Уплотнение ведется различными катками. Сначала грунт разравнивается, далее уплотняется путем последовательных круговых проходок катка по всей поверхности.

Грейдеры – используются для планировки полотна дорог и откосов по ним.

2. Технология и отличительные особенности производства работ по устройству свайных, ленточных, монолитных и сборных железобетонных фундаментов.

Свайные. До начала работ срезается грунт, выполняется планировка поверхности и присыпается крупнозернистым песком или шлаком. Места забивки сваи закрепляют металлическими штырями (длина 20-25см). На главных осях места забивки свай фиксируются деревянными колышками (длина 25см), на которых указывается порядковый номер сваи согласно разбивочному чертежу. При забивке в плотный грунт на острие деревянной сваи крепится металлический наконечник, к трубчатым ж/б или металлическими сваям крепится конический наконечник. Форма наголовника должна соответствовать форме головы сваи и свободно одевать на нее, но зазор не более 2см во избежание нарушения центровки удара. При забивке следят за центровкой острия сваи, иначе – отклонение от вертикали. Для контроля за погружением на сваю наносятся деления и цифры краской. Сначала забивка сваи производится на глубину 1-1,5 м при неполном поднятии ударной части, далее производится полная забивка, если свая не отклонилась от вертикали.

Способы погружения свай: 1) забивка – свая забивается дизель-молотом; 2) вибропогружение – на голове сваи крепится вибратор и свая погружается в грунт 3) вдавливание в грунт статической нагрузкой; 4) завинчивание – для винтовых свай; 5) комбинированный способ. Сваи погружаются в определенном порядке, существует 4 схемы погружения: 1) последовательно рядовая схема (применяется в несвязных грунтах); 2) концентрическая от краев к середине (характеризуется сильным уплотнением грунта в центре забивки; применяется на слабонесущих грунтах); 3) концентрическая от середины к краям (применяется в слабо сжимающих грунтах для отклонения сваи от вертикали); 4) секционная (сначала забиваются сваи на главных осях, а потом ведется последовательно-рядовая забивка (применяется в связных грунтах). Особенности: 1. малый объем земляных работ; 2. минимальный расхода материала 3. нет необходимости водопонижения 4. малая стоимость, трудоемкость работы.

Ленточные. Монтаж всегда делается на подготовленное основание: минимум 10 см песка или 5 см щебня. Выполняется установка 2-х маячных блоков расстояние между ними максимум 20м. В углах пересечения по обрезу маяков натягивают шнур; подушки раскладываются впритык друг к другу или на расстоянии. При неравномерно сжимаемых грунтах – по подушкам армированные пояса (раскладываются арматурные сетки и заливаются цементным раствором). Блоки – на цементном растворе, после монтажа блоков – выравнивающий слой из цементного раствора.

Сборные. Подушки и блоки подают на транспортных средствах без раскладки. Устанавливают при помощи самоходных стреловых кранов после инструментальной проверки правильности положения их осей и вертикальных отметок бетонного основания под фундаменты. Блоки под монтаж очищают и закрывают щитком. Монтаж осуществляют за монолитные петли при помощи строповок, траверс. Наводка делается на весу. Опускают блок на основание и выверяют совмещая риски. Проверка вертикальности установки нивелиром. Точность установки проверяется шаблонами. При сдаче составляют акт на скрытые работы.

Монолитные. Весь комплекс работ по устройству монолитных фундаментов состоит из следующих действий: 1) установка опалубки 2) установка в проектное положение арматурных каркасов 3) подача бетонной смеси. 4) выдерживание до набора проектной прочности, при 80% влажности и разборка опалубки.

На каждом из этапов ведется контроль скрытых работ: *) контроль опалубки (требование к опалубке: соответствие размерам, необходимая жесткость опалубки, неизменяемость, прочность, герметичность, гладкость поверхности, легкость сборки и разборки без ее разрушения, устойчивость к атмосферным воздействиям, приемлемая стоимость); *) контроль защитного слоя арматуры (необходимая величина защитного слоя. Бетон должен укладываться послойно; соблюдение температурно-влажностного режима; должны быть созданы условия, чтобы бетон набрал прочность.

3. Технология и отличительные особенности производства работ по монтажу сборных железобетонных каркасов промышленных зданий.

Монтаж осуществляется по захватной системе.

В каркасных зданиях обычно большого пролета, используются большепролетные фермы) применяют самоходные краны (мобильные), в многоэтажных – башенные (мало мобильные). В зависимости от размеров пролетов, высоты здания и величины конструкций могут применяться различные схемы привязки крана. Монтаж подземной части начинается с монтажа фундаментов. Монтаж надземной части начинается с установки колонн (монтаж колонн ведется вдоль пролета, остальные конструкции вдоль и поперек). При пролете до 18м монтаж колонн ведется краном, перемещающимся по середине пролета, при l>18м - вдоль одной оси. Временное закрепление и выверка колонн осуществляется при помощи кондукторов. После установки колонн осуществляется последовательный монтаж фундаментных и подкрановых балок, подстропильных и стропильных балок и ферм, плит покрытий и элементов ограждений. Все эти сборные конструкции перед их монтажом раскладываются у мест их установки или монтируются непосредственно с транспортных средств. Подъем их может производиться при помощи специальных или универсальных приспособлений. Для установки временного закрепления и выверки подкрановых, подстропильных и стропильных балок и ферм применяются кондукторы. Монтаж в зависимости от конструктивных решений и условий местности может выполняться: комплексным; дифференцированным или комбинированным методом; направление может быть продольным или поперечным.

4. Виды каменной кладки. Технология производства работ.

Каменную кладку выполняют из отдельных камней, соединяя их между собой в одно прочное целое раствором. Кладка м.б. из искусственных (кирпич керамический и силикатный полнотелый и пустотелый, керамические и силикатные камни пустотелые и камни бетонные стеновые) и природных (камень бутовый и блоки из природного камня) камней.

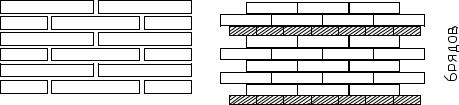

Существует 2 основных системы перевязки швов каменной кладки: однорядная (цепная) и многорядная.

При однорядной системе перевязки – ложковые ряды чередуются с тычковыми. В начале каждого ложкового ряда выкладывается ¾ кирпича, перевязка на ¼ кирпича. При многорядной системе перевязки швов выполняют чередование шести рядов кирпича: 5 ложковых перекрываются шестым тычковым (при высоте кирпича 65 мм); при большей высоте кирпича – тычковые ряды укладываются через 40см по высоте. При такой системе продольный вертикальный шов совпадает 4 раза (американка). Многорядная кладка так же имеет ряд преимуществ: более производительная, менее трудоемкая, возможность исп. до 30% битого кирпича (для забутки).

Существуют следующие виды кладки: 1) вприжим (прижимаются кирпичи, чтобы заполнить вертикальный шов; при кладке под расшивку); 2) вприсык (прим. при кладке впустошовку. Раствор расстилается грядкой на расстоянии 2-3 см от наружной стены, берется

кирпич, наклонным движением загребается раствор и прижимается к ранее уложенному кирпичу); 3) вприсык с подрезкой (прим. при кладке вподрезку; раствор укладывается на 1,5–2см от наружной грани; лишний раствор выдавливается и снимается кельмой); 4) вполуприсык – (прим. при кладке забутки).

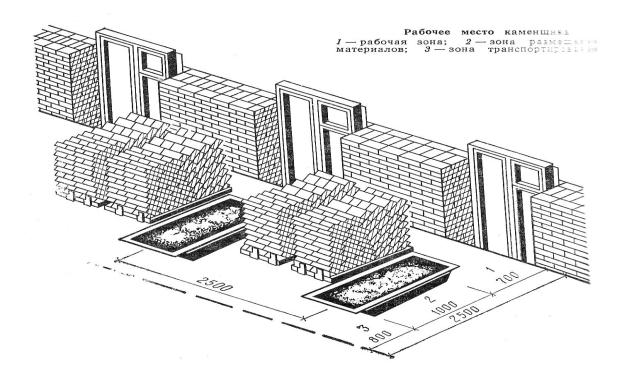

При кладке исп-ся следующие приспособления и инструменты (производственные): лопата растворная, кельма, молоток-кирочка, расшивка. Рабочая площадка должна иметь ширину 2,5м. Каменщик, не сходя с места, должен брать кирпич и цемент. Материалы устанавливаются вдоль стены на расстоянии 0,6-0,7м ящики для раствора емкостью 0,12м3 на расстоянии 2-2,5м друг от друга, между ящиками располагается кирпич на поддонах.

5. Технология производства кровельных работ.

Устройство кровель – последняя стадия по возведению каркаса здания или здания с целом. Технологический процесс устройства кровли зависит от вида используемого кровельного материала. Кровельные работы при незначительной сметной стоимости (до 3%) составляют 1015% от общей трудоемкости. Кровли д. б водостойкими, водонепроницаемыми, морозоустойчивыми и прочными, непродуваемыми и термостойкими. Имеют срок эксплуатации: рулонные – 10 лет, черепица, металлочерепица – 60 лет, шиферные – 30 лет Рулонные кровли. Основание - ж/б плита, сплошной деревянный настил (влажность≤23%),

цементно-песчаные и асфальтные стяжки. Для плоских кровель – цементно-песчаная стяжка – создается уклон; делается полосами шириной 2-4м. Основание для рулонной кровли д.б. просушено, обеспылено и огрунтовано мастикой. Для рулонных материалов наклейка производится на мастики (горячие и холодные); если наплавляется, то кол-во слоев зависит от уклона крыши. Оклейка осуществляется в одном направлении с нахлестом. Оклейка ведется с карнизов и с примыкающих к дымарям воронок (от пониженных участков к повышенным). При уклоне кровли до 15% полотнища наклеивают перпендикулярно, а при уклоне более 15% - параллельно направлению стока воды. На коньке устраивается перепуск (25 см на противоположный скат).

Листовые кровли (черепица, металлопрофиль). Укладывают на обрешетку или настил ровными рядами с нахлестом. Край первого ряда должен свешиваться за карнизную доску при укладке. Коньки и ребра кровель покрываются фасонными коньковыми деталями, укладываемыми в нахлестку на 100мм.

Черепица – тяжелая, требуется большой уклон кровли (не менее 45º); установка начинается от карниза, выкладывается рядами, зазор -2мм. Укладка полосами: 3-4 ряда.

Кровли из стальных листов: применяется как оцинкованная, как и черная кровельная сталь. Стальную кровлю собирают в картину и крепят одинарными или двойными фальцами. Картины крепят полосками кровельной стали.

Мастичные кровли. Основной материал – мастика, приготовленная непосредственно у места ее укладки из пасты при помощи переоборудованной растворомешалки. Нанесение при помощи растворонасоса с соплом. Для повышения сцепления мастики с изолируемой поверхностью основание покрытия предварительно грунтуют холодными битумными грунтовками. Мастику наносят в 3 слоя толщиной не более 5мм. Первый слой – известково-битумная паста, последующие – известково-битумные мастики. Армирование выполняется стеклохолстом или стеклосеткой. Их стыкуют внахлест 5-7 см в местах примыкания. Выполняется прокатка каждого слоя, пока поверхность не примет глянцевый вид.

Сборные кровли. Делают из самонесущих комплексных кровельных панелей с наклеенным гидроизоляционным слоем. Изготовление кровельных панелей производится на заводе, а монтаж осуществляется при помощи крана. В заводских условиях панели оклеиваются лишь одном слоем изоляции, остальные слои наклеиваются после монтажа панелей.

6. Технологические карты и их отличие от ППР.

Основным документом строительного процесса, регламентирующим его технологические и организационные положения, является технологическая карта (ТК). ТК разрабатываются на отдельные или комплексные процессы. Технологические карты предусматривают применение технологических процессов, обеспечивающих требуемый уровень качества работ, совмещение строительных операций во времени и пространстве, соблюдение правил техники безопасности, в ней указывают наиболее рациональный состав рабочего звена для обеспечения эффективного функционирования технологического процесса, распределение между рабочими операций; приводят режимы труда и отдыха, в ТК указаны потребности в материалах, конструкциях и инструментах, технологические схемы, калькуляции затрат, требования к качеству работ, ТЭП и др.

ТК являются составной частью ППР. В строительстве различают три вида ТК: типовые, не привязанные к строящемуся объекту и местным условиям строительства; типовые, привязанные к возводимому зданию или сооружению, но не привязанные к местным условиям; рабочие, привязанные к строящемуся объекту и местным условиям строительства.

ТК должны разрабатываться на базе прогрессивных технологий, с учетом достижения мировой науки и практики; новых технических средств, индустриализации и комплексной механизации процессов и должны обеспечивать повышение производительности труда, улучшение качества работ и снижение себестоимости продукции.

7. Технология устройства фундаментов в вытрамбованных котлованах.

Фундаменты в вытрамбованных котлованах устраиваются с помощью конической или трапецеидальной трамбовки путем ее сбрасывания с высоты 4-6 м до образования полости в грунте (необходимой глубины), которая потом заполняется бетоном. В зависимости от формы трамбовки (штампа) получают выемки разной конфигурации (квадрат, прямоугольник, шестиугольник или круг с шириной по низу от 0,4 до 1,4 м, а поверху от 0,7 до 2м). Высота трамбовки: 1-3,5м, масса 2-10т. Для вытрамбовывания исп. краны-экскаваторы, автокраны, тракторы с навесным оборудованием, включающим направляющую штангу, сборную каретку и трамбовку.

Преимущество подобного фундамента в том, что при вытрамбовывании грунта вокруг котлована образуется зона с большей плотностью, чем плотность естественного грунта. В результате не только увеличивается несущая способность фундамента, но и частично устраняются просадочные свойства лессовых грунтов. Становится возможной передача на уплотненный грунт значительных вертикальных и горизонтальных нагрузок от фундаментов.

Для повышения несущей способности грунта в дно полученной выемки может втрамбовываться отдельными порциями жесткий грунтовый материал (щебень, песчано-гравийная смесь, крупный песок и т.д.). Применение фундаментов в вытрамбованных котлованах дает наибольший эффект при степени влажности Sr<=0,75 и удельном весе не более 16кН/м3.

8. Технология устройства "стены в грунте".

Способ предназначен для устройства фундаментов, а главное, заглубленных в грунт сооружений. По контуру сооружения отрывается узкая глубокая траншея, которая заполняется бетонной и ж/б смесью или сборными ж/б элементами. Стены в грунте применяются для устройства фундаментов тяжелых зданий, подземных этажей, гаражей, переходов, водопроводно-канализационных сооружений, противофильтрационных сооружений и др.

Эти конструкции особенно эффективны в грунтах с высоким стоянием уровня грунтовых вод, а как же при возведении в условиях плотной городской застройки. Стена в грунте отделяет массив, находящийся непосредственно под зданием или сооружением, от окружающего пространства, что позволяет увеличить несущую способность основания и уменьшить осадки, более эффективно исп. подземное городское пространство. Эти конструкции справедливо получили свое развитие в последнее время.

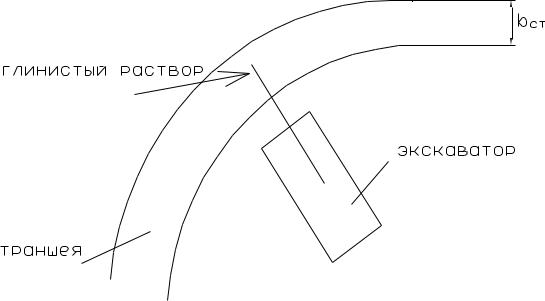

Процесс устройства стены в грунте: по контуру сооружения отрывается форшахта для землеройных машин, ширина которой немного больше ширины траншеи, глубина до 0,8м; при высоком стоянии грунтовых вод для установки машин делается песчаная подсыпка; откапывается на полную глубину узкая траншея для сооружения секций стены захватками до 30-50 м каждая; по

ееторцам устанавливают ограничители, после чего в траншею закладывается арматура и она заполняется бетоном. Возможно также изготовление стены в грунте из сборных элементов. Для того чтобы стенки траншеи не обвалились, в особенности при высоком стоянии грунтовой воды,

еезаполняют глинистым раствором, уровень которого д.б. выше уровня грунтовой воды.

Выемка грунта осуществляется грейфером двухчелюстного типа или многоковшовым экскаватором типа фрезы. Такими механизмами отрываются траншеи до 8м, зазоры между сборными элементами заполняются цементным раствором для придания стене монолитности. После возведения стены в грунте и твердения бетона из внутреннего замкнутого пространства удаляется грунт. Нецелесообразно применять «стену в грунте» при рыхлых свалочных грунтах; грунтах с пустотами; на участках с бывшей каменной кладкой; при наличии напорных подземных вод.