-

Расчетная часть

2.1 Расчет продолжительности слива топлива из автоцистерны самотеком

2.1.1Расчет продолжительности слива бензина из автоцистерны самотеком

Исходные данные:

Марка автоцистерны АЦ-8,5-255;

Длина

приемного трубопровода резервуара ![]()

Диаметр

приемного трубопровода резервуара ![]()

Длина

сливного патрубка ![]()

Диаметр

сливного патрубка ![]()

h(0)=4;

Давление при сливе нефтепродукта S=53000 Па;

Плотность

бензина ![]()

Потери

в трубопроводе ![]()

Начальный взлив в резервуаре АЗС равен 1,2м;

Объем

резервуара V=30![]() ;

;

Резервуар оснащен дыхательным клапаном СМДК-50

Различием диаметров местных сопротивлений и приемного трубопровода пренебречь.

Для АЦ-8,5-255 находим:

А=2,17м;

В=1,22м; ![]()

Для

дыхательного клапана СМДК-50 ![]()

Коэффициент гидравлического сопротивления рукава автоцистерны определяем по формуле

dу- диаметр рукава автоцистерны.

Рисунок 12 – Схема слива топлива из автоцистерны самотеком

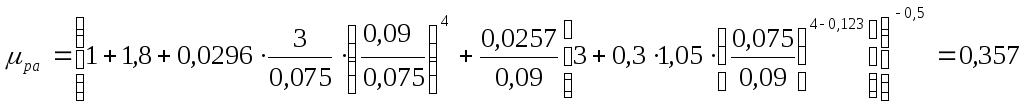

Полагая, что течение бензина происходит в зоне смешанного трения турбулентного режима, находим величину функции

![]()

где dт – диаметр приемного трубопровода резервуара;

d0 – диаметр сливного патрубка.

Принимая

в первом приближении ![]() ,

вычисляем коэффициент расхода сливной

коммуникации

,

вычисляем коэффициент расхода сливной

коммуникации

=

=

Параметры приемного резервуара на АЗС :

диаметр![]()

![]()

Отсюда начальный объем бензина в приемном резервуаре

=

=

![]()

Так

как вместимость автоцистерны равна

8,5![]() ,

то после завершения слива объем бензина

в приемном резервуаре станет равным

,

то после завершения слива объем бензина

в приемном резервуаре станет равным

![]() .

Следовательно, на момент окончания

слива

.

Следовательно, на момент окончания

слива

Соответствующую безразмерную высоту заполнения резервуара найдем из уравнения

Рисунок

13 – График для определения величин

![]()

Методом последовательных приближений находим, что в данном случае z=0,66. Следовательно, изменение высоты взлива в резервуаре

![]()

Средняя скорость нефтепродукта в начале и конце слива

![]()

![]() м/с;

м/с;

где Ps – давление газового пространства, Па;

Pа – атмосферное давление, Ра= 101325 Па;

РкдА- давление срабатывания дыхательного клапана, Па.

Средняя скорость нефтепродукта в приемном трубороводе

![]()

Число Рейнольдса и коэффициент гидравлического сопротивления для приемного трубопровода

![]()

![]()

Так как в данном случае

![]()

![]()

где kэ – эквивалентная шероховатость, для пластиковых труб kэ =0,0003 ;

d-диаметр рукава автоцистерны.

![]()

![]() ,

,

то в среднем слив происходит зоне квадратичного трения турбулентного режима и поэтому

![]()

![]()

Уточненная

величина функции ![]() по формуле

по формуле

![]()

![]()

Уточненная величина коэффициента расхода

Так

вновь найденное значение ![]() отличается от первоначального

отличается от первоначального

![]()

Что меньше допустимой погрешности инженерных расчетов (5%), а значит уточнять величину средней скорости нет необходимости.

Площадь сечения сливного трубопровода

![]()

Время полного слива автоцистерны

2.1.2Расчет продолжительности слива Дт евро из автоцистерны самотеком

Исходные данные:

Марка автоцистерны АЦ-8,5-255;

Длина

приемного трубопровода резервуара ![]()

Диаметр

приемного трубопровода резервуара ![]()

Длина

сливного патрубка ![]()

Диаметр

сливного патрубка ![]()

h(0)=4;

Давление при сливе нефтепродукта S=53000 Па;

Плотность

бензина ![]()

Потери

в трубопроводе ![]()

Начальный взлив в резервуаре АЗС равен 1,2м;

Объем

резервуара V=20![]() ;

;

Резервуар оснащен дыхательным клапаном СМДК-50

Различием диаметров местных сопротивлений и приемного трубопровода пренебречь.

Для АЦ-10-260 находим:

А=2,17м;

В=1,22м; ![]()

Для

дыхательного клапана СМДК-50 ![]()

Коэффициент гидравлического сопротивления рукава автоцистерны определяем по формуле

dу- диаметр рукава автоцистерны.

Полагая, что течение ДТ евро происходит в зоне смешанного трения турбулентного режима, находим величину функции

![]()

где dт – диаметр приемного трубопровода резервуара;

d0 – диаметр сливного патрубка.

Принимая

в первом приближении ![]() ,

вычисляем коэффициент расхода сливной

коммуникации

,

вычисляем коэффициент расхода сливной

коммуникации =

=

Параметры приемного резервуара на АЗС :

диаметр![]()

![]()

Отсюда начальный объем бензина в приемном резервуаре

=

=

![]()

Так

как вместимость автоцистерны равна

8,5![]() ,

то после завершения слива объем дт евро

в приемном резервуаре станет равным

18,74. Следовательно, на момент окончания

слива

,

то после завершения слива объем дт евро

в приемном резервуаре станет равным

18,74. Следовательно, на момент окончания

слива

Соответствующую безразмерную высоту заполнения резервуара найдем из уравнения

Рисунок

13 – График для определения величин

![]()

Методом последовательных приближений находим, что в данном случае

![]() =0,785.

Следовательно, изменение высоты взлива

в резервуаре

=0,785.

Следовательно, изменение высоты взлива

в резервуаре

![]()

Средняя скорость нефтепродукта в начале и конце слива

![]()

![]() м/с;

м/с;

где Ps – давление газового пространства, Па;

Pа – атмосферное давление, Ра= 101325 Па;

РкдА- давление срабатывания дыхательного клапана, Па.

Средняя скорость нефтепродукта в приемном трубороводе

![]()

Число Рейнольдса и коэффициент гидравлического сопротивления для приемного трубопровода

![]()

![]()

Так как в данном случае

![]()

![]()

где kэ – эквивалентная шероховатость, для пластиковых труб kэ =0,0003 ;

d-диаметр рукава автоцистерны.

![]()

![]() ,

,

то в среднем слив происходит зоне квадратичного трения турбулентного режима и поэтому

![]()

![]()

Уточненная

величина функции ![]() по формуле

по формуле

![]()

![]()

Уточненная величина коэффициента расхода

![]()

![]() м2

м2

Так

вновь найденное значение ![]() отличается от первоначального

отличается от первоначального

![]()

Что меньше допустимой погрешности инженерных расчетов (5%), а значит уточнять величину средней скорости нет необходимости.

Площадь сечения сливного трубопровода

![]()

Время полного слива автоцистерны

2.2 Гидравлический расчет всасывающей линии трубопровода

Гидравлический расчет будем вести при среднеминимальной температуре нефтепродукта Аи-92

Кинематическая

вязкость ![]() ;

;

Длина всасывающей линии L = 70,7 м;

Наружный диаметр всасывающего трубопровода Dвс =0,063 м;

Толщина

стенки трубопровода ![]() м;

м;

Геодезическая отметка резервуара z рез = 324,7 м;

Геодезическая

отметка ТРК ![]() м;

м;

Эквивалентная

шероховатость труб ![]() ;

;

Производительность

насоса Q=0,0033![]()

Таблица 3 - Местные сопротивления на всасывающей линии

|

Тип местного сопротивления |

Количество |

|

|

Фильтр |

0 |

1,7 |

|

Задвижка |

3 |

0,15 |

|

Поворотов |

5 |

0,3 |

-

Находим внутренний диаметр трубопровода

![]()

-

Скорость движения потока

-

Число Рейнольдса для потока нефтепродуктов в трубопроводе

![]()

-

Критические значения числа Рейнольдса

Так

как ![]() ,

режим турбулентный, т.е. поток нефтепродукта

находится в области гидравлически

гладких труб, для которой коэффициент

гидравлического сопротивления вычисляется

по формуле

,

режим турбулентный, т.е. поток нефтепродукта

находится в области гидравлически

гладких труб, для которой коэффициент

гидравлического сопротивления вычисляется

по формуле

-

Потери напора по длине трубопровода

-

Потери напора на местные сопротивления

-

Потеря напора на преодоление сил тяжести

![]()

-

Полная потеря напора на всасывающей линии

![]()

-

Проверка всасывающего трубопроводов на холодное кипение паров бензина. Условие, которое должно выполнятся, чтобы не произошло срыва потока

![]()

![]() Па

– давление насыщенных паров бензина

при 26,9 С

Па

– давление насыщенных паров бензина

при 26,9 С

![]() Па – атмосферное давление.

Па – атмосферное давление.

![]()

Условие выполняется.

2.3 Расчет на прочность полиэтиленовых труб

2.3.1 Расчетные характеристики полиэтиленовых труб

Расчетное сопротивление материала труб R следует определять по формуле

![]() ,

,

где RH—нормативное длительное сопротивление разрушению материала труб из условия работы на внутреннее давление, RH =1,3МПа;

KY—коэффициент условий работы трубопровода, KY =0,5;

Кс—коэффициент прочности соединения труб, Кс =0,95[13] .

Модуль ползучести материала труб Е, принимается с учетом его изменения при длительном действии нагрузки и температуры на трубопровод по формуле

![]()

где Е0 — модуль-ползучести материала трубы при растяжении, Е0 =32 МПа,в зависимости от проектируемого срока службы трубопровода и величины действующих в стенке трубы напряжений;

Ке — коэффициент, учитывающий влияние температуры на деформационные свойства материала труб, Ке =0,40.

2.3.2 Расчет нагрузок и воздействия на трубопровод

При расчете трубопроводов следует учитывать нагрузки и воздействия, возникающие при их сооружении, испытании и эксплуатации.

Рассчитаем нормативную нагрузку от массы 1 м трубопровода

где gT—плотность материала трубопровода, кг/м3;

D— наружный диаметр трубы, м;

d—толщина стенки трубы, м.

В тех случаях, когда для трубопровода требуется устройство наружной изоляции, в нормативную нагрузку qHT следует включать нагрузку от массы изолирующего слоя.

Нормативная вертикальная нагрузка от давления грунта на трубопровод

![]()

где gГР— плотность грунта, кг/м3;

h—расстояние от верха трубопровода до поверхности земли, м, назначаемое из условия исключения возможности воздействия на трубопровод динамических нагрузок.

Нормативную нагрузку от гидростатического давления грунтовых вод, вызывающую всплытие трубопровода

где gВ — плотность воды с учетом растворенных в ней солей, Н/м3 (кгс/м3),

D — наружный диаметр трубопровода с учетом изоляционного покрытия, м.

2.3.3 Проверка прочности и устойчивости подземных трубопровод

Подземные трубопроводы следует проверять по прочности и деформациям поперечного сечения.

Расчетные сопротивления материала труб для подземного трубопровода следует определять по формуле

![]()

где R—расчетное сопротивление материала труб;

К1 — коэффициент условий прокладки подземного трубопровода, принимаемый равным 0,8—для трубопроводов, прокладываемых в местах, труднодоступных для рытья траншей в случае его повреждения; 0,9—для трубопроводов, прокладываемых под усовершенствованными покрытиями; 1,0—для остальных трубопроводов.

Несущая способность подземных трубопроводов должна проверяться путем сопоставления предельно допустимых расчетных характеристик материала трубопровода с расчетными нагрузками на трубопровод, при этом внешние, нагрузки приводятся к двум эквивалентным противоположно направленным вдоль вертикального диаметра линейным нагрузкам.

Полная расчетная приведенная (эквивалентная) линейная нагрузка Рпр

где Q — равнодействующие расчетных вертикальных нагрузок;

b — коэффициент приведения нагрузок;

h — коэффициент, учитывающий боковое давление грунта на трубопровод.

![]() -

расчетная нагрузка на трубопровод от

транспорта;

-

расчетная нагрузка на трубопровод от

транспорта;

![]() -

расчетная нагрузка на трубопровод от

равномерно распределенной нагрузки

на поверхности засыпки.

-

расчетная нагрузка на трубопровод от

равномерно распределенной нагрузки

на поверхности засыпки.

Расчетная нагрузка на трубопровод от транспорта

где nтр — коэффициент перегрузки от транспортных нагрузок, hтр =1,4;

qНТР—нормативное равномерно распределенное давление от транспорта, qНТР =10Н/м2;

D—наружный диаметр трубопровода, м.

Расчетная нагрузка на трубопровод от равномерно распределенной нагрузки на поверхности засыпки

где РГР—параметр, характеризующий жесткость засыпки, МПа (кгс/см2), рассчитываемый по соотношению

![]() .

.

РЛ—параметр, характеризующий жесткость трубопровода

где ЕГР —модуль деформации грунта засыпки, принимаемый в зависимости от степени уплотнения грунта: для песчаных грунтов—от 8,0 до 16,0 МПа), для супесей и суглинков—от 2,0 до 6,0 МПа), для глин—от 1,2 до 2,5 МПа;

Е —модуль ползучести материала труб;

nP — коэффициент перегрузки от нагрузок на поверхности грунта.

Значение коэффициента приведения нагрузок b следует принимать зависимости от способа опирания трубопровода на грунт:

а) для нагрузок от давления грунта: при укладке на плоское основание—0,75; при укладке на спрофилированное основание с углом охвата трубы 2а= 70°—0,55, 2а =90°— 0,50, 2а = 120° — 0,45;

б) для нагрузок от массы трубопровода и транспортируемого вещества: при укладке на плоское основание — 0,75, при укладке на спрофилированное основание с углом охвата трубы 2а = 75°— 0,35, 2а =90°— 0,30, 2а= 120°—0,25.

Величину коэффициента h, учитывающего боковое давление грунта на трубопровод, следует принимать в зависимости от степени уплотнения засыпки в пределах от 0,85 до 0,95.

Несущую способность подземных трубопроводов по условию прочности следует проверять на действие только внутреннего давления транспортируемого вещества, при этом полное расчетное приведенное (эквивалентное) напряжение sпр, МПа (кгс/см2), вычисленное в соответствии с требованиями п. 5,18 должно удовлетворять неравенству

![]()

![]()

условие выполняется.

2.4 Расчет оболочки резервуара

В горизонтальной оболочке, покоящейся на сплошном основании, под действием веса нефтепродукта и собственного веса возникают изгибающие

моменты М1, М2, стремящиеся сплющить оболочку – увеличить горизонтальный диаметр. При наличии избыточного давления в стенках корпуса, возникают равномерно распределенные растягивающие напряжения, способствующий сохранению формы корпуса. Поэтому корпус резервуара, рассчитанный на действие изгибающих моментов, обязательно должен быть проверен на растягивающие напряжения от внутреннего избыточного давления.

Изгибающий момент, возникающий в оболочке под действием гидростатического давления нефтепродукта равен

где R-радиус резервуара;

φ- коэффициент, зависящий от условия закрепления днища резервуара по контуру (φ=0,5-0,75).

Изгибающий момент возникающий от собственного веса оболочки ( на единицу длины оболочки)

,

,

где δ- толщина стенки резервуара,

![]() плотность

стали,

плотность

стали, ![]() кг/м3.

кг/м3.

Максимальные

значения моментов М1,

М2

будут

при ![]() т.е. по концам горизонтального диаметра

т.е. по концам горизонтального диаметра

Момент сопротивления определяется по формуле

![]()

Расчетное напряжение на изгиб

![]()

Подземные резервуары подвержены не только внутреннему давлению от нефтепродукта, но и наружному давлению грунта и действию вакуума.

Грунт сдавливает оболочку резервуара неравномерно. Вертикальное давление грунта

![]()

а горизонтальное

![]()

где

![]() плотность

грунта;

плотность

грунта;

h- расстояние от поверхности земли до рассматриваемой точки;

α –угол внутреннего трения грунта.

Для практических расчетов эллиптическую эпюру давления грунта заменяют круговой с постоянной интенсивностью давления (рисунок 13).

Рисунок 13 – Эпюра давлений грунта на горизонтальный резервуар

![]()

Величина изгибающего момента (на единицу длину оболочки) от давления грунта определяется по формуле

где

![]() -глубина

заложения оси резервуара в грунт;

-глубина

заложения оси резервуара в грунт;

R- радиус оболочки резервуара.

Как указывалось выше, оболочка под влиянием внешнего давления может потерять свою форму. Это может произойти еще задолго до того, как напряжения в ней достигнуть расчетных значений. Поэтому оболочку подземного резервуара необходимо всегда проверять на устойчивость цилиндрической формы в радиальном направлении по формуле

![]()

где Е-модуль упругости;

l- расстояние между ребрами жесткости резервуара, l=1,5D.

Для

устойчивости формы резервуара внешнее

давление грунта ![]() должно быть меньше

должно быть меньше ![]() на величину коэффициента запаса

устойчивости n,

равную

на величину коэффициента запаса

устойчивости n,

равную

![]()

Условие выполняется.

2.5 Расчет днища резервуара на прочность

Вместимость резервуара V=50м3;

Диаметр резервуара D=2,75м;

Избыточное

давление ![]()

Давление

вакуума ![]()

Толщина

днища ![]()

Резервуар

выполнен из стали с ![]() кН/см2.

кН/см2.

При

расчете на прочность будем учитывать

избыточное и гидростатическое давления

жидкости (бензин) ![]() =740

кг/м3.

Примем угол между образующей и его осью

(рисунок 14) β=60С°.

=740

кг/м3.

Примем угол между образующей и его осью

(рисунок 14) β=60С°.

Рисунок 14 –Воздействие на коническое днище.

Суммарное гидростатическое и избыточное давление на уровне центра днища

Проверим на прочность днище

![]()

![]() ,

,

т.о.

![]() ,

,

значит прочность днища достаточна.

Проверка днища на устойчивость по формуле

![]()

=![]()

![]() ,

,

устойчивость днища обеспечена.

2.2 Физические свойства СУГ

Пересчет весового состава паровой фазы в молярный производится по формуле

в

процентах, (2.2.1)

в

процентах, (2.2.1)

в

долях единицы, где (2.2.2)

в

долях единицы, где (2.2.2)

![]() -

массовая доля i-го

компонента;

-

массовая доля i-го

компонента;

![]() -

молярная масса i-го

компонента, г/моль;

-

молярная масса i-го

компонента, г/моль;

;

;

![]() ;

;

![]() или

0,664;

или

0,664;

![]() или

0,336;

или

0,336;

Таким образом, состав паровой фазы в объемах (молярных) процентах и объемных долях будет равен:

С3Н8=66,4 (0,664);

С4Н10=33,6 (0,336);

![]() (2.2.3)

(2.2.3)

Средняя молекулярная масса газовой смеси

(2.2.4)

(2.2.4)

![]() -

массовая доля i-го

компонента;

-

массовая доля i-го

компонента;

![]() -

молярная масса i-го

компонента, г/моль;

-

молярная масса i-го

компонента, г/моль;

Средняя плотность газовой смеси при нормальных условиях:

а) по закону Авогадро:

![]() .(2.2.5)

.(2.2.5)

б) по правилу смешения:

![]() (2.2.6)

(2.2.6)

где ρ1, ρ2,……..ρn - плотность насыщенных паров компонентов широких фракций углеводородов при температуре 0 0С.

Псевдокритическая (среднекритическая) температура смеси

![]()

![]()

![]() (2.2.7)

(2.2.7)

где

![]() ,

,

![]() ,……..

,……..![]() -

критическая температура компонентов

широких фракций углеводородов при

температуре 0 0С.

-

критическая температура компонентов

широких фракций углеводородов при

температуре 0 0С.

Среднекритическое (псевдокритическое) давление

![]() (2.2.8)

(2.2.8)

где

![]() ,

,

![]() ,……..

,……..![]() - критическое давление компонентов

широких фракций углеводородов при

температуре 0 0С.

- критическое давление компонентов

широких фракций углеводородов при

температуре 0 0С.

Удельная газовая постоянная газовой смеси заданного выше состава может быть определена по правилу смещения

![]() ,(2.2.9)

,(2.2.9)

где R1, R2, ………Rn - удельные газовые постоянные компонентов, входящих в газовую смесь.

Rсм=0,664∙188,68+0,336∙143,08=124,53+48,65=173,2 Дж/кг∙К.

Состав жидкой фазы сжиженного газа определяется в следующей последовательности.

а) Определяем общее давление равновесной системы пар-жидкость. Согласно объединенному уравнению законов Рауля и Дальтона

yiP=xiθi, (2.2.10)

концентрация компонента в жидкой фазе будет

![]() .

(2.2.11)

.

(2.2.11)

Так как состав жидкой фазы равен

х1+х2+…+хn=1,

то из предыдущих двух уравнений можно записать

![]() ,

(2.2.12)

,

(2.2.12)

откуда общее давление системы пар-жидкость равно

,

(2.2.13)

,

(2.2.13)

МПа,

МПа,

где θ1,θ2, ………θn - упругость компонентов газовой смеси в чистом виде берутся из справочных таблиц.

б)

По уравнению

![]() определяем состав жидкой фазы в долях

единицы и процентах:

определяем состав жидкой фазы в долях

единицы и процентах:

![]() (0,55);

(0,55);

![]() (0,63);

(0,63);

Таким образом, состав жидкой фазы в процентах и долях единицы равен:

С3Н8=39 (0,39);

С4Н10=61 (0,61);

![]()

![]() .

.