- •Расчёт и проектирование расходомера переменного перепада давления

- •1 Исходные данные

- •2 Выбор сужающего устройства и пределов измерения

- •3 Определение недостающих для расчета данных

- •4 Определение дополнительных величин

- •5 Определение параметров сужающего устройства

- •6 Проверка правильности расчета

- •6* Проверка правильности расчета

- •7 Выбор измерительного комплекта расходомера

- •8 Расчет необходимых длин прямых участков трубопровода

- •9 Определение предельной погрешности расходомера

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Ярославский государственный технический университет»

Кафедра «Кибернетика»

Курсовой проект защищён

с оценкой_______________

Руководитель, к.т.н., проф.

_____________Ю.П.Жуков

«___»______________2011

Расчёт и проектирование расходомера переменного перепада давления

Расчетно-пояснительная записка к курсовому проекту

по дисциплине «Технические измерения и приборы»

ЯГТУ 220301.65-000 КП

|

Нормоконтролёр к.т.н., профессор ________Ю.П.Жуков «___»__________2012 |

Проект выполнил студент гр. ЗА–44 _________А.Э.Кириков «___»____________2012 |

2012

1 Исходные данные

1.1 Измеряемая среда - смесь газов, заданная молярной концентрацией в долях единицы:

Этан (C2H6), N1 = 0,54;

Бутан (С4Н10), N2 = 0,3;

Пропан (С3Н8), N3 = 0,1;

Углекислый газ (С02), N4 = 0,05;

Азот (N2), N5 = 0,01.

1.2 Наибольший измеряемый расход, приведенный к нормальному состоянию Qном.max = 400 м3/ч = 0,111 м3/с.

1.3 Минимальный измеряемый расход, приведенный к нормальному состоянию Qном.min = 1900 м3/ч = 0,528 м3/с.

1.4 Температура газа перед сужающим устройством t = 40±1 °С.

1.5 Избыточное давление газовой смеси Pи = 930±7 кПа.

1.6 Атмосферное (барометрическое) давление Pб = 100 кПа.

1.7 Допустимая остаточная потеря давления газового потока при прохож- дении через сужающее устройство при максимальном расходе P1пд = 4 кПа.

1.8 Относительная влажность φ = 20 %.

1.9 Материал сужающего устройства – сталь 0X17Т.

1.10 Местные сопротивления на измерительном участке трубопровода: до сужающего устройства – запорный вентиль; после сужающего устройства – колено с поворотом потока на 90°.

1.11 Расстояние между местными сопротивлениями – 6000 мм.

2 Выбор сужающего устройства и пределов измерения

2.1 Тип сужающего устройства – диафрагма.

2.2 Способ отбора перепада давления – угловой камерный.

2.3 Верхний предел измерения расхода Qном.пр = 1,25 м3/с.

3 Определение недостающих для расчета данных

3.1 Абсолютное давление газа

.

.

3.2 Абсолютная температура газа

3.3 Определение внутреннего диаметра трубопровода при 20 °С

3.3.1 Приближенное значение внутреннего диаметра трубопровода при 20 °С.

Полученное значение соответствует диаметру условного прохода Dу = 150 мм.

3.4 Определение минимальной толщины стенки трубы

3.4.1 Выбираем бесшовную холоднодеформированную трубу по ГОСТ 8733-87 из материала сталь 20, т.к. пазовая смесь не агрессивна по отношению к этому материалу.

Для стали 20 при 40 °С назначаем первую температурную ступень.

Рабочему давлению Pи = 0,93 МПа и первой температурной ступени соответствует ближайшее условное давление Pу = 1 МПа и пробное давление Pпр = 1,5 МПа.

Минимальная толщина стенки трубы

3.5 Уточнение размеров трубы, выбор фланцев и камер

3.5.1 Исходя из значений диаметра условного прохода Dу = 150 мм. и услов- ного давления Pу = 1 МПа, выбираем камерную диафрагму ДКС 10–150 исполнения 1 по ГОСТ 26969–86.

3.5.2 Исходя из условного давления Pу = 1 МПа, выбираем фланец стальной приварной встык по ГОСТ 12821–80 с уплотнительной поверхностью исполнения 2.

3.5.3 Диаметр отверстия выбранного фланца d1 = 146 мм.

Исходя из этого выбираем трубу с наружным диаметром Dу = 150 мм. и толщиной стенки h = 2 мм.

3.5.4 Внутренний диаметр трубы при 20 °С

3.5.5 Условное обозначение выбранной трубы с наружным диаметром 150 мм, толщиной стенки 2 мм, длиной 6000 мм из стали 20, изготовленной с нормированием механических свойств и химического состава (группа B):

3.6 Определение внутреннего диаметра трубопровода при рабочей темпера- туре.

3.6.1 Тепловой коэффициент линейного расширения материала трубопровода

βt = 11,1∙10-6 К-1.

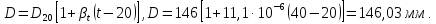

3.6.2 Внутренний диаметр трубопровода при рабочей температуре.

3.7 Определение показателя адиабаты газовой смеси.

3.7.1 Показатели адиабаты составляющих газовой смеси

χ1 = 1,17; χ2 = 1,09; χ3 = 1,13; χ4 = 1,28; χ5 = 1,40.

3.7.2 Показатель адиабаты смеси газов

3.8 Определение плотности газовой смеси при нормальных условиях.

3.8.1 Плотности составляющих газовой смеси при нормальных условиях

3.8.2 Плотность газовой смеси при нормальных условиях

3.9 Определение коэффициента сжимаемости газовой смеси.

3.9.1 Абсолютное давление измеряемой среды представим в кгс/см2

Так как плотность газовой смеси при нормальных условиях ρном > 0,9 кг/м3, то коэффициенты сжимаемости составляющих газовой смеси при t = 40 °С и P = =1,03 МПа.

K1 = 0,92; K2 = 0,77; K3 = 0,80; K4 = 0,95; K5 = 1,0.

3.9.2 Коэффициент сжимаемости газовой смеси

3.10 Плотность насыщенного водяного пара при t = 40 °С

ρнп = 0,05115 кг/м3.

3.11 Температура насыщенного водяного пара при P = 1,03 МПа (10,5 кгс/см2) tнас = 181,12 °С.

3.12 Проверка условия t < tнас.

3.13 Так как t < tнас, то наибольшая возможная плотность пара во влажном газе при P = 1,03 МПа и t = 40 °С

ρвп.max = 0,05115 кг/м3.

3.14 Давление насыщенного водяного пара при t = 40 °С

Pнп = 0,0752 кгс/см2 = 0,007375 МПа.

3.15 Так как t < tнас, то наибольшее возможное давление водяного пара во влажном газе при P = 1,03 МПа и t = 40 °С

Pвп.max = Pнп = 0,007375 МПа.

3.16 Определение динамической вязкости газовой смеси в рабочих усло- виях.

3.16.1 Псевдокритическое давление газовой смеси

3.16.2 Приведенное давление газовой смеси

3.16.3 Псевдокритическая температура газовой смеси

3.16.4 Приведенная температура газовой смеси

3.16.5 Динамическая вязкость газовой смеси в рабочих условиях

3.17 Плотность сухой части влажной газовой смеси в рабочих условиях

3.18 Плотность влажной газовой смеси в рабочих условиях