- •Оглавление

- •Введение

- •Общий раздел

- •Краткие сведения о детали

- •Технический анализ чертежа детали

- •Анализ технологичности конструкции детали

- •1.3.1. Содержание качественной оценки технологичности конструкции

- •1.3.2. Содержание количественной оценки технологичности конструкции

- •Технологический раздел

- •Определение типа производства

- •Выбор вида и метода получения заготовки

- •Разработка маршрутной технологии механической обработки детали

- •Призма станочная гост 12195-66

- •Выбор оборудования и инструмента

- •Определение серийности производства

- •Расчет режимов резания

- •Проектирование производственного участка

- •Заключение

- •Список используемой литературы

Выбор вида и метода получения заготовки

Валы, в основном, изготавливают из конструкционных и легированных сталей, которые должны обладать высокой прочностью, хорошей обрабатываемостью, малой чувствительностью к концентрации напряжений, а для повышения износостойкости должны подвергаться термической обработке.

Легированные стали по сравнению с конструкционными применяют реже ввиду их более высокой стоимости, а также повышенной чувствительности к концентрации напряжений. Производительность механической обработки валов во многом зависит от вида материала, размеров и конфигурации заготовки, а также от характера производства. Заготовки получают отрезанием от горячекатаных или холоднотянутых нормальных прутков и сразу подвергают механической обработке. Заготовки такого вида применяют, в основном, в серийном и единичном производстве, а также при изготовлении валов с небольшим числом ступеней и незначительной разницей их диаметров. В производстве с достаточно большим масштабом выпуска, а также при изготовлении валов более сложной конфигурации со ступенями, значительно различающимися по диаметру, заготовки, целесообразно получать методами пластического деформирования. Эти методы (ковка, штамповка, периодический прокат, обжатие на ротационно-ковочных машинах, электровысадка), позволяют получать заготовки, по формам и размерам наиболее близкие к готовой детали, что значительно повышает производительность механической обработки.

С увеличением масштаба выпуска особое значение приобретает эффективность использования металла и сокращение механической обработки. Поэтому в крупносерийном и массовом производствах преобладают методы получения заготовок с коэффициентом использования металла от 0,7 и выше (иногда до 0,95). Штучную заготовку из прутка целесообразно заменять штампованной, если коэффициент использования металла повышается не менее, чем на 5 %, учитывая при этом экономическую целесообразность других факторов.

При механической обработке валов на настроенных и автоматизированных станках приобретает большое значение и точность заготовки. Заготовки, полученные методом радиального обжатия, отличаются малыми припусками и высокой точностью. Сущность метода заключается в периодическом обжатии и вытягивании по уступам отрезанной от прутка цилиндрической заготовки путем большого числа последовательных и быстрых (примерно через 0,01 с) ударов несколькими специальными матрицами. Радиальное обжатие заготовки производится как в горячем, так и в холодном состоянии. Вследствие такого обжатия материал пластически деформируется и течет в осевом направлении, уменьшая поперечное сечение заготовки и придавая ей требуемую форму.

Оригинальным процессом непрерывного изготовления заготовок ступенчатых валов и других деталей тел вращения переменного сечения по длине является поперечно - винтовая прокатка на трехвалковых станах. Работу станов можно полностью автоматизировать, включая движение подачи заготовки, ее нагрев, прокатку, резку на мерные заготовки, охлаждение готового проката, укладку и упаковку [7].

Для изготовления детали типа вал использую прокат, так как заготовка имеет в сечении форму круга, перепад диаметра ступеней вала не большой, а значит, коэффициент использования материала будет наивысшем при данном способе получения заготовки, соответственно прокат белее удобен для обработки с экономической и технологической точки зрения. Чертеж заготовки представлен на рис. 1.

В качестве заготовки используется калиброванная круглая сталь сортаментом ГОСТ 7417-75, плотность стали принята равной 7856 кг/м3.

Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Массовая доля серы в стали должна быть не более 0,040 %, фосфора - не более 0,035 %. Остаточная массовая доля никеля в стали не должна превышать 0,30 %, допускается массовая доля мышьяка не более 0,08 %.

Дефекты на поверхности должны быть удалены пологой вырубкой или зачисткой, ширина которой должна быть не менее пятикратной глубины.

Глубина зачистки дефектов, считая от фактического размера, не должна превышать:

5 % диаметра или толщины - для проката размером от 140 до 200 мм.

На поверхности проката допускаются без зачистки отдельные риски, вмятины и рябизна глубиной в пределах половины допуска на размер, а также раскатанные пузыри и загрязнения (волосовины) глубиной, не превышающей 1/4 допуска на размер, но не более 0,20 мм, считая от фактического размера.

Прокат сортовой должен быть обрезан. Допускаются смятые концы и заусенцы, острые кромки не допускаются. Твердость сортового калиброванного проката и проката со специальной отделкой поверхности не превышает 187 HB.

Диаметры стали и предельные отклонения по ним должны соответствовать указанным в таблице 4.

Таблица 4

Диаметры стали и предельные отклонения

|

Диаметр мм |

Предельные отклонения, мм |

Площадь поперечного сечения, мм2 |

Масса 1 м, кг | |||||||

|

h9

|

H10 |

h11 |

h12 |

h13 |

h14 |

|

| |||

|

32 |

-0,062 |

-0,100 |

-0,160 |

-0,250 |

-0,390 |

-0,620 |

804,2 |

6,31 | ||

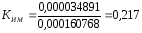

Коэффициент использования материала при обработке заготовки можно вычислить по формуле 3:

(3)

(3)

где

mд, mз- масса детали и масса заготовки соответственно

-плотность

материала

-плотность

материала

Vд , Vз- объём детали и объём заготовки соответственно

Рис. 1 Чертеж заготовки