пример расчетной части курсового

.pdfПринимаем сетку силосов 410 Емкость силосного корпуса рассчитывается по формуле (29):

Еск = m·n·Eкр + (m-1)·(n-1)·Eзв, |

(29) |

||||

где m, n – число рядов силоса соответственно по ширине и длине |

|||||

корпуса. |

|

|

|

|

|

Еск = 4·10·572,8 + 3·9·165,5 = 27382,3 т, |

|

||||

Количество силосных корпусов определяется по формуле (30): |

|

||||

|

Есил |

|

|

(штуки). |

(30) |

ск |

Еск |

|

|

||

|

|

|

|

|

|

Принимаем два силосных корпуса.

3 Проектирование рабочего здания элеватора

3.1 График суточной работы элеватора

Для оценки производственного процесса элеватора строят суточный график, который позволяет выявить все достоинства и недостатки технологической схемы элеватора. Он является планом работы, определяющим наиболее оптимальный режим эксплуатации.

При помощи графика суточной работы можно проверить правильность выбора основного технологического и транспортного оборудования, вместимости оперативных силосов, мощности энергетической установки, а также выполнение максимального объема работы на элеваторе.

Разработка и широкое применение подобных графиков на практике – важная задача специалистов элеваторной промышленности.

При составлении суточного графика работы элеватора необходимо сделать следующее.

1. Определить суточный объем работы и распределение операций по сменам. За суточный объем работы элеватора принимают расчетный объем в максимально напряженный период, заложенный при определении нориичасов и выборе норий.

При распределении заданного объема операций по сменам учитывают:

а) приемку зерна с железнодорожного транспорта, а также отпуск на него проводят подачами по 600...800 т единовременно с перерывами по 2...3 ч; приемку следует условно начинать с начала смены преимущественно с

8.00 до 16.00 ч;

б) приемку зерна с автомобильного транспорта следует распределять по сменам в соотношении: первая 40...45 %, вторая 30...35 и третья 25 ...30 % суточного поступления;

11

в) сушку зерна ведут непрерывно и равномерно в течение суток, заполнение надсушильных и опорожнение подсушильных бункеров следует вести ежесменно в конце каждой смены;

г) отпускать зерно на мукомольный завод следует один раз в сутки (в первую или вторую смену);

д) очищать зерно надо по мере возможности в потоке.

2.Составить бланк для построения графика. Распределить механизмы

иоперативные силосы в левой колонке сверху вниз целесообразно в следующем порядке:

а) все приемные конвейеры (с автомобильного, железнодорожного и водного транспорта), а также и специальные приемные нории;

б) накопительные бункера для зерна, принимаемого с автомобильного транспорта, или буферные бункера для приемки зерна с водного транспорта;

в) главные нории элеватора, подсилосные, надсилосные, отпускные конвейеры;

г) надсепараторные бункера, сепараторы, подсепараторные бункера (соответственно для каждого сепаратора);

д) надсушильные бункера, зерносушилки, подсушильные бункера; ж) отпускные силосы (на железнодорожный и водный транспорт).

3.Перед нанесением операций освоить схему движения зерна и составить таблицу ходов. Вначале наносят все внешние операции – приемка зерна с автомобильного, железнодорожного и водного транспорта, а также отпуск. При этом следует стремиться все принятое зерно подавать непосредственно в надсепараторные бункера для очистки. Затем следует предусмотреть в конце каждой смены время на заполнение надсушильных бункеров и опорожнение подсушильных. К концу смены подсушильные и подсепараторные бункера должны быть свободными, что обеспечит учет работы, проделанной каждой сменой. Внутренние операции (перемещение зерна из силоса в силос, составление помольных партий) проводят в свободное от основных операций время. Для каждой нории следует предусмотреть перерыв в работе не менее 1...2 ч для ее профилактического осмотра и мелкого ремонта.

При составлении графика можно увеличить объем работы по сравнению с заданным при наличии свободного времени норий, конвейеров и сепараторов.

4.Анализ графика суточной работы элеватора заключается в окончательном подсчете выполненной работы элеватором за сутки и определении коэффициентов использования норий (по времени, по производительности), выявлении среднеэксплуатационной производительности нории и средне операционного коэффициента использования.

5.На том же месте, где изображен график, обязательно помещают таблицу фактически выполненных работ за сутки по сменам, условные обозначения и полученные коэффициенты использования норий.

12

Таблица 3.1 – Распределение суточного объема работы элеватора

|

|

|

|

Нория |

|

в т/ в нч |

|

|

|

Объем |

Число |

|

-часов |

|

|

|

|

|

|

|

|

|

||||

Операция |

операции |

Ки |

в |

|

|

|

||

подъемов |

1 смену |

2 смену |

3 смену |

|||||

|

, т |

|

сутки, |

|||||

|

|

|

|

|

|

|||

|

|

|

|

нч/сут |

|

|

|

|

Прием с автотранспорта |

5783 |

1 |

0,92 |

22,0 |

1928/7, |

1928/7, |

1928/7, |

|

3 |

3 |

3 |

||||||

|

|

|

|

|

||||

Прием с ж/д |

1364 |

1 |

0,41 |

9,7 |

455/3,2 |

455/3,2 |

455/3,2 |

|

|

|

|

|

|

|

|

|

|

Сепарирование А1-БИС- |

519 |

2 |

0,08 |

3,7 |

173/1,2 |

173/1,2 |

173/1,2 |

|

100 |

||||||||

|

|

|

|

|

|

|

||

Отделение минеральной |

519 |

2 |

0,08 |

3,7 |

173/1,2 |

173/1,2 |

173/1,2 |

|

примеси |

||||||||

|

|

|

|

|

|

|

||

Сушка |

444 |

2 |

0,20 |

3,2 |

148/1,0 |

148/1,0 |

148/1,0 |

|

|

|

|

|

|

|

|

|

|

отпуск на производство |

350 |

1 |

0,10 |

2,5 |

117/0,8 |

117/0,8 |

117/0,8 |

|

|

|

|

|

|

|

|

|

|

ИТОГО |

8978 |

|

|

44,9 |

|

|

|

|

|

|

|

|

|

|

|

|

По этим данным строим график суточной работы элеватора (приложение А), и проводим анализ данного графика:

-проводиться по окончательному подсчету выполненных операций за сутки и по сменам,

-указываются полученные коэффициенты использования норий по времени и по производительности.

Коэффициент использования норий по времени определяется по формуле (31):

Kt |

tф |

, |

(31) |

|

n T |

||||

|

|

|

где Т – время в сутках, Т = 24 ч; n – количество норий, n = 3; tф - суммарное фактическое время работы всех норий, tф =44,9 ;

Тогда Kt 44,9 0,62 . 3 24

Этот показатель показывает отношение суммарного фактического времени работы всех норий к теоретически максимально возможному времени. Этот коэффициент не высок. Нории работают с не догрузкой.

Коэффициент использования по производительности определяется по формуле (32):

Kф |

Е |

, |

(32) |

|

n T Qф |

||||

|

|

|

где Е - суммарное количество перемещенного зерна, Е = 8978 т; Qф – фактическая производительность нории, Qф = 175 т/ч; n = 3; Т = 24.

Итак: Kф |

|

8978 |

|

0,71. |

|

|

|

||

|

24 175 |

|||

3 |

|

|||

13

Этот коэффициент показывает отношение суммарного количества перемещенного зерна к максимально возможному за этот период времени. Этот коэффициент имеет не высокое значение. Нории работают с недогрузкой.

Средний интегральный коэффициент – отношение суммарного количества перемещенного зерна к фактически используемому за данный период времени определяется по формуле (33):

K |

|

|

Е |

|

8978 |

0,57 |

(33) |

|

ф |

Qф tф |

175 44,9 |

||||||

|

|

|

|

|

На основании суточного графика можно сделать заключение, что три нории рабочей башни элеватора работают с недогрузкой.

3.2 Расчет высот этажей

Высоту этажей рабочего здания и силосного корпуса рассчитывают по диктующему для каждого этапа самотеку.

Этаж башмаков норий

Высота этажа слагается из:

h1 – высота постамента, предназначенного для удобства разгрузки башмаков нории при завале, (h1 = 100 );

h2 – расстояние от нижней кромки башмака до приемного носка нории

(h2 = 1302 мм);

h3 – высоты, необходимой для установки ввода самотечной трубы в башмак нории, (h3 = 200 мм);

h4, h6 – высота установки секторов, (h4 = 100 мм, h6 = 100 мм);

h5 – величины проекции диктующей самотечной трубы на вертикальную плоскость (h5 = 2825 мм);

h7, h8 высот, связанных с конструкцией сбрасывающей коробки конвейера, (h7 = 100 мм, h8 = 720 мм) ;

h9 – высоты, необходимой для монтажа и ремонта сбрасывающей коробки, (h9 = 600 мм);

Нбн = 100+1302+200+100+2825+100+720+600=7700 мм.

Этаж сепараторный

Высота этажа слагается из:

h1 – высоты расположения приемного отверстия сепаратора, (h1 = 100

мм);

h3 – высоты, необходимой для установки ввода самотечной трубы в башмак нории, (h3 = 150 мм);

h3, h5 – высот установки секторов, (h3 = 100 мм, h3 = 100 мм);

h4 – величины проекции диктующей самотечной трубы на вертикальную плоскость, (h4 = 1500 мм);

h6 – высоты, необходимой для установки патрубка под бункером, (h6 =

150 мм);

14

Нс = 2152+150+100+1500+100+150=5000 мм.

Распределительный этаж (с установкой поворотного патрубка)

Высота этажа слагается из:

h1 – высоты расположения верхней ленты надсилосного транспортера над полом, (h1 = 600 мм );

h2 – высоты насыпного лотка, (h2 = 150 мм);

h3, h5 – высот, необходимых для установки секторов, (h3 = 100 мм, h5= 100 мм);

h4 – величины проекции диктующей самотечной трубы на вертикальную плоскость (h4 = 4000 мм);

h6 – высоты поворотного патрубка, (h6 = 1000 мм) ;

h7 – высоты переходного патрубка (или части бункера) под порционными весами, (h7 = 0 мм);

Нр = 600+450+100+4000+100+1000=4100 мм.

Весовой этаж

Высота этажа слагается из:

h1 – высоты весов, (h1 = 1200 мм );

h2 – высоты части подвесного бункера, (h2 = 1530 мм); h3 – высоты надвесного бункера, (h3 = 3900 мм);

Нв = 1200+1530+3900 = 6630 мм.

Этаж головок норий

Высота этажа слагается из:

h4 – величины проекции самотечной трубы (из головки нории в надвесовой бункер) на вертикальную плоскость, (h1= 2100 мм);

h2, h3 – высот, обусловленных конструкцией нории (h2 + h3 = 1300 мм); h4 – монтажной высоты, (h4 = 700 мм);

Нг = 2100+1300+1700 = 4410 мм.

Подсилосный этаж

Высота этажа слагается из:

h1 – высоты расположения ленты подсилосного конвейера над полом,

(h1 = 600 мм );

h2 – высоты, необходимой для установки насыпного лотка, (h2 = 450

мм);

h3, h5 – высот, установки секторов, (h3 = 100 мм, h5= 100 мм);

h4 – величины проекции диктующей самотечной трубы на вертикальную плоскость (h4 = 3070 мм);

h6 – высоты подвесного воронки под силосом, (h6 = 480 мм) ;

Н = 600+450+100+3070+100+480 = 4800 мм.

Надсилосный этаж

Высота этажа слагается из:

15

h1 – высоты подножки (или переходного мостика) разгрузочной тележки над полом, (h1 = 500 мм );

h2 – высоты над подножкой (или переходным мостиком) до выступающих частей перекрытия согласно нормам, (h2 = 900 мм);

h3 – высоты балок, (h3 = 600 мм);

Н = 500+900+600 = 2000 мм.

Принимаем высоту этажей рабочего здания 8000 мм.

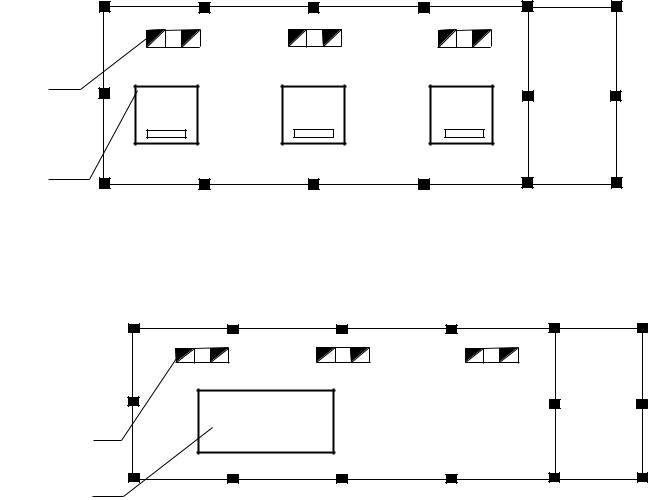

3.3 Компоновка оборудования в рабочем здании элеватора

В рабочем здании зерноочистительные машины устанавливают так, чтобы их приемные устройства находились против окон.

Нории и весы: надвесовые бункера заполняются через самотечные трубы, расположенные под углом 900 к направлению потока зерна, что увеличивает высоту этажа.

1

2

1 – нория; 2 – весовой бункер Рисунок 7 – Весовой этаж

Нории и сепараторы: над и под зерноочистительными машинами предусматривают бункеры. Расположение сепараторов и норий изображено на рисунке 8.

1

2

1 – нория; 2 – сепаратор Рисунок 8 – Сепараторный этаж

16

Увязка автомобильных и железнодорожных путей

Нужно исключить встречные и пересекающиеся направления грузовых потоков. Нужна минимальная протяженность железнодорожных и автомобильных путей. Автомобильные дороги должны быть связаны с сетью таких же дорог местного назначения.

Перед въездом – стоянка. При выезде – автомобильные весы. Ширина дороги должна быть 2 параллельных ряда автомобилей и равна 5,5 –6,5 м, предусматривается площадка для разворота.

Железнодорожные пути служат для установки прибывающих вагонов (приемные пути), для погрузки или разгрузки (рабочие пути), для передачи вагонов с одного пути на другой (маневровые) и для установки груженых или порожних вагонов.

7 |

4 |

5 |

||

|

|

|

|

|

6

1 |

3 |

2 |

1 |

|

|||

|

|

|

1 - силосный корпус; 2 - рабочее здание; 3- приемное устройство с автотранспорта; 4 - приемное устройство с железной дороги; 5 - отпускное устройство на железную дорогу; 6 - вагонные весы; 7 - депо мотовоза

Рисунок 9 – Увязка элеватора с приемно-отпускными устройствами с автотранспорта и железнодорожного транспорта

3.5 Генеральный план предприятия

Генеральный план представляет собой увязку всех основных, вспомогательных и подсобных зданий и сооружений, всевозможных подъездных путей, линий энергоснабжений и водоснабжения.

Требование пожарной безопасности обуславливают установку необходимых размеров (разрывов) между зданиями и сооружениями, и удобный и быстрый подъезд пожарных машин ко всем объектам предприятия. Также необходимо соблюдение требований противопожарных норм и минимальных расстояний до нефтескладов, газовых и других пожароопасных объектов.

17

При компоновке зданий и сооружений на выбранной территории необходимо обеспечивать:

-поточность производственного процесса и полную ликвидацию встречных и пересекающихся направлений грузовых потоков и одновременно минимальную протяжность автомобильных и железнодорожных путей;

-минимальную площадь участка с учетом возможности ее дальнейшего расширения;

-разграничения отдельных объектов – производственного, подсобнопроизводственного назначения.

К основным объектам производственного назначения относятся: элеватор с приемно-отпускными устройствами; склады; основная вспомогательная лаборатория; помещение для автомобилей и вагонных весов.

К подсобно-производственным сооружениям относятся: склады топлива и горючего; электроремонтная мастерская, пожарное депо; проходные, столовая.

Для персонала предприятия устраивают раздевалки с индивидуальными шкафчиками для рабочей и личной одежды и душевые с горячей водой. В этих же помещениях располагают установки для обеспыливания одежды. На территории обязательно предусматривают столовую, пункт для оказания первой помощи.

Территория предприятия покрывается асфальтом, а незамощенная часть представляет собой зеленую зону – деревья, газоны и кустарники.

18

Список используемой литературы

1 Рябая, О.Д. Курсовое и дипломное проектирование по дисциплине «Технология элеваторной промышленности» методические указания / О.Д. Рябая, Е.Н. Урбанчик. – Могилёв, 2003. – 48 с.

2 Юкиш, А.Е. Справочник по оборудованию элеваторов и складов /

А.Е. Юкиш. – М.: Колос, 1978. – 240 с.

3 Пунков, С.П. Элеваторы и склады / С.П. Пунков, В.Б.Фасман – М.: Агропромиздат, 1987. - 320 с.

19