МУЛП_140400_62_Изоляция элктроустановок

.pdfМуфта состоит из двух половин с продольным разъемом. Вверху муфты имеется отверстие с крышкой для заливки битумной кабельной массы, а на торцах - хомуты для закрепления и уплотнения мест ввода кабеля в муфту. Уплотнение производится путем подмотки на кабель смоляной ленты. Недостатком данных муфт является плохая герметичность конструкции.

С развитием заливных технологий на смену битума пришли эпоксидные компаунды. Теперь требовалось лишь смешать в одном объеме две жидкости – эпоксидную смолу и отвердитель – и залить внутрь формы, а затем дождаться, когда смола затвердеет. На рисунках приведенных ниже представлены конструкции заливных муфт КНЭ, СЭф и СС, получивших широкое распростране-

ние.

91

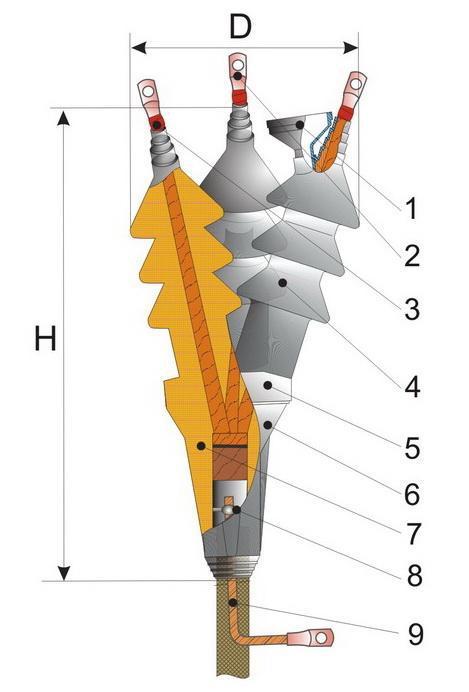

Рис. 5.8 Заливная концевая эпоксидная муфта серии КНЭ: 1 – воронка для заливки эпоксидного компаунда; 2 – наконечник; 3 – подмотка лентойгерметиком; 4 – изолятор; 5 – крышка; 6 – корпус муфты; 7 – компаунд; 8 – узел крепления провода заземления к броне (оболочке) кабеля; 9 – провод заземления. [43]

92

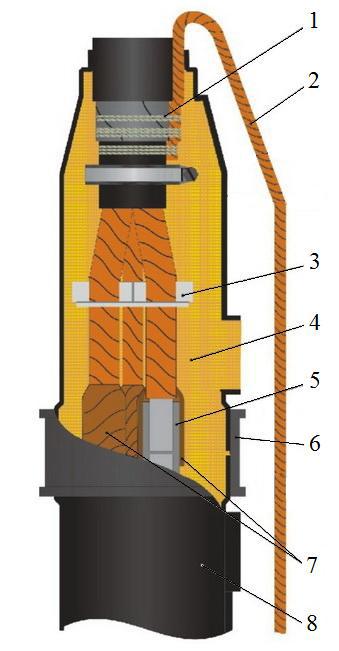

Рис. 5.9 Заливная соединительная эпоксидная муфта серии СЭф: 1 – узел крепления провода заземления к броне (оболочке) кабеля; 2 – провод заземле-

ния; 3 – распорная звездочка; 4 – компаунд; 5 – гильза; 6 – соединительное кольцо для фиксации полукорпуса муфты; 7 – изолирующая лента; 8 – корпус муфты. [43]

93

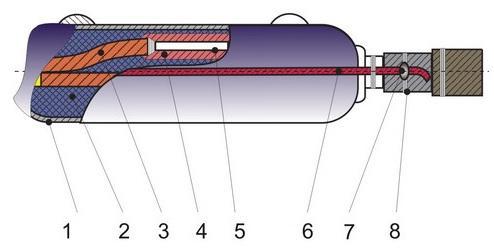

Рис. 5.10 Заливная соединительная муфта серии СС: 1 – свинцовый кор-

пус муфты; 2 – заливочная смесь; 3 – жилы кабеля; 4 – изоляция места соединения жил; 5 – место соединения жил (гильза, пайка и т.п.); 6 – провод заземления; 7 – место пайки провода заземления; 8 – бандаж из проволоки, закрепляющий провод заземления. [43]

Недостатком такой технологии является необходимость точно рассчи-

тать пропорцию смешивания эпоксидной смолы и отвердителя, учтя и температуру окружающей среды, иначе компаунд будет затвердевать либо слишком медленно, либо слишком быстро. Кроме того, пропорции смешивания влияют на важные свойства уже застывшего компаунда в последующей эксплуатации, такие, к примеру, как влагопоглощение и механическая прочность. Также стоит отметить, что химическая реакция при смешивании компонентов зачастую с о- провождается выделением веществ, небезопасных для органов дыхания человека.

Следующим этапом совершенствования заливных муфт является появление технологии закрытого смешивания и заливки компаунда, что позволяет решить указанные выше проблемы. Данную технологию сегодня активно при-

меняют при производстве различных типов заливных муфт. Методика монтажа муфт по технологии закрытого смешивания будет описана в данной работе.

Достоинство заливных муфт по сравнению с термоусаживаемыми в том, что технология монтажа заливных муфт не требует применения огня и как следствие специального инструмента – газовой горелки или высокотемпера-

94

турного фена. Время монтажа термоусаживаемых и заливных муфт примерно одинаково. К недостаткам заливных муфт можно отнести их более высокую стоимость.

Муфты холодной усадки применяются аналогично термоусаживаемым муфтам, а также рекомендованы к монтажу в условиях запрещающих исполь-

зование открытого пламени. Основой муфты являются эластичные, выполненные из силиконовой резины и отформованные специальным образом компоненты, которые находятся в предварительно растянутом состоянии на специальном каркасе из свитого в спираль пластикового шнура. При монтаже каркас удаляется, и компоненты муфты сжимаются до первоначального состояния, плотно усаживаясь на кабель и обеспечивая качественную электрическую изоляцию и надѐжную герметизацию места соединения.

Преимущества технологии холодной усадки.

Не требуется применения пламени. Для монтажа муфт холодной усадки не требуется применение нагревательного оборудования (технический фен, га-

зовая горелка). Особенно актуально это в тех случаях, когда применение о т- крытого огня (для монтажа термоусаживаемой муфты), затруднено или же з а- прещено. В частности, данная технология крайне востребована при монтаже силовых кабелей в горнодобывающей промышленности (в угольных и сланцевых шахтах). Кроме того, в подземных сооружениях (коллекторах, колодцах и т.п.) внутреннее пространство зачастую сильно ограничено и с нагревательной аппаратурой (газовая горелка, баллон с газом) бывает очень сложно «раз вернуться», что может привести к ошибкам или некачественному монтажу термоусаживаемой муфты.

Низкая чувствительность к ошибкам монтажа. Монтаж термоусажи-

ваемых муфт требует высокой квалификации электромонтажника при работе с нагревательным оборудованием в процессе усадки компонентов муфты. В случае недостаточной квалификации монтажника, изолирующая трубка в одном месте может быть усажена лучше, в другом – хуже, в третьем – недопустимо перегрета. Ситуация усугубляется перепадом диаметров элементов кабеля в

95

месте монтажа муфты, на которые усаживается изолирующая трубка. Равномерную качественную усадку в этой ситуации получить весьма непросто.

Технология холодной усадки исключает опасность неравномерного нагрева термоусаживаемых изоляционных изделий, эластомерная трубка при удалении корда под действием собственного стягивающего усилия плотно садится на изолируемую область, создавая тем самым изолирующий слой эквивалентной толщины.

Быстрый и лѐгкий монтаж. Монтаж компонентов муфты состоит в следующем: изолирующая трубка помещается поверх места ее усаживания; вручную, без применения каких либо инструментов, удаляется поддерживающий спиралевидный каркас путем его раскручивания и одновременного вытягивания; и трубка плотно усаживается на элементы кабеля. В компонентах муфты (трубки, перчатки) отсутствует термоклей, поэтому их легко можно удалить в случае необходимости.

Постоянное радиальное прижимное давление в течение всего срока службы. Термоусаживаемые изделия при усадке принимают форму предмета, на котором усаживаются, образуя плотно прилегающий изоляционный слой. Однако они не создают постоянного радиального прижимного давления, поскольку термоусаживаемый материал не расширяется и не сжимается вместе с кабелем. В связи с этим в большинстве изделий термоусадки испо льзуются термоплавкие клеи и мастики для защиты кабеля от влияния внешней среды.

Муфта холодной усадки создает постоянное радиальное прижимное давление, которое будет действовать на протяжении всего срока ее службы. По мере того как кабель под воздействием перепадов температуры расширяется и сжимается, вместе с ним расширяется и сжимается муфта холодной усадки, с о-

храняя герметичное уплотнение.

Высокая устойчивость материалов муфты к внешней среде. В техноло-

гии холодной усадки в качестве изоляционного материала используется EPDM- резина или силикон. Силикон устойчив к ультрафиолетовому излучению и с о- храняет свои свойства под воздействием солнечных лучей, кроме того, он гид-

96

рофобен (отталкивает воду). Но при этом силикон обладает меньшей устойч и- востью к истиранию. Изделия из силикона рекомендуется использовать для установки над поверхностью земли на кабелях среднего напряжения, на открытом воздухе, а также в условиях экстремальных перепадов температур. EPDMрезина обладает большей жесткостью и устойчивостью к истиранию, чем сили-

кон. Она также устойчива к воздействию большинства химических веществ. Изделия из EPDM-резины и силикона не изменяют свои физические характеристики даже при нагреве в скважине до температуры свыше 200°C.

Безвредные условия работы. При проведении монтажных работ в кабельных колодцах и проходных тоннелях проблемы возникают в связи с пр и-

сутствием в них горючих газов, которые при контакте с пламенем могут пр и- вести к взрыву. Газы, выделяемые пламенем горелки, должны принудительно выводиться из колодца, а в рабочую зону необходимо обеспечить подачу свежего воздуха с целью создания безопасных условий работы.

По этим причинам изделия холодной усадки являются более безопасным выбором при работах в кабельных колодцах, проходных тоннелях и в других местах с возможной избыточной загазованностью.

Область применения.

Холодная усадка наиболее пригодна в ситуациях с большими скачками нагрузки или значительными перепадами температур.

Следует отметить, что во многих случаях при соединении силовых кабелей целесообразно сочетать технологии холодной и термоусадки. Например, в качестве внутренней муфты может использоваться изделие холодной усадки, которое обеспечивает постоянное радиальное прижимное давление при изменении размеров кабеля в зависимости от нагрузки, а также уменьшает риск ошибок при монтаже. В качестве внешнего защитного кожуха возможно использование термоусаживаемой трубки или манжеты для монтажа при низких температурах, для обеспечения более высокой механической прочности соединения и для удовлетворения требований по устойчивости к воздействию агрессивных сред.

97

Для оценки диэлектрической прочности внутренней изоляции кабеля определяют ток утечки, по этому показателю производится оценка электрической прочности кабеля.

Между пробивным напряжением и током утечки изоляции при нормированном испытательном напряжении (или «сопротивлением утечки» изоляции)

существует некоторая корреляционная связь. Поэтому по току или сопротивлению утечки оценивают состояние изоляции перед включением его в работу после монтажа, а так же в процессе эксплуатации.

Электрическое поле в изоляции зависит от конструкции кабеля. Схему измерения следует составлять в зависимости от типа кабеля: одножильной или многожильной; с оболочкой (экраном) или без оболочки; если имеется экран, то необходимо учитывать, наложен ли он на каждую жилу или является общим для нескольких жил и т. д.

Методика проведения измерений

Профилактические испытания изоляции силовых кабелей (кабели с вяз-

кой пропиткой, кабели с изоляцией из полимеров, газо- и маслонаполненные кабели и др.) в зависимости от класса напряжения, конструктивных особенностей, условий прокладки и эксплуатации и других факторов выполняются в следующем объеме:

-проверка мегаомметром;

-испытание повышенным напряжением постоянного тока или частотой

50 Гц;

-испытание постоянно-переменным напряжением кабеля под нагрузкой;

-измерение тангенса угла диэлектрических потерь и т. п.

Проверка кабелей мегаомметром 1000—2500 В производится до и после испытания изоляции кабеля повышенным выпрямленным напряжением или переменным током и позволяет выявлять лишь грубые развитые дефекты, а также различного рода упущения, допущенные при ремонтах кабелей (оставленная закоротка, не снятый с концевых разделок обтирочный материал и т. п.).

98

Измеренное сопротивление изоляции кабеля нормируется при его заводских испытаниях и составляет 100 МОм на 1 км для кабелей 6—35 кВ с вязкой пропиткой и 200—400 МОм на 1 км для газонаполненных кабелей.

При измерениях в эксплуатации показания мегаомметра не служат основанием для оценки изоляции кабельной линии, поскольку в значительной сте-

пени определяются состоянием концевых разделок и зависят от длины испытуемого кабеля. Происходит это потому, что емкость силовых кабелей знач и- тельна и за сравнительно короткий промежуток времени (15—60 с) она не успевает полностью зарядиться. При этом показания мегаомметра определяются не установившимся значением тока утечки, а зарядным током и потому во мно-

го раз меньше действительных.

Целью испытания повышенным выпрямленным напряжением или частотой 50 Гц является выявление дефектов в изоляции силовых кабелей, не обнаруженных мегаомметром, путем доведения их до пробоя.

Напряжение от мегаомметра или выпрямительной установки подводится к одной из жил испытуемого кабеля. Остальные жилы испытуемого кабеля, а также все жилы других параллельных кабелей данного напряжения должны быть надежно соединены между собой и заземлены. У трехжильных кабелей испытанию подвергается изоляция каждой жилы относительно металлической оболочки и других заземленных жил. У однофазных кабелей и кабелей с от-

дельно освинцованными жилами испытывается изоляция жилы относительно металлической оболочки. У кабелей с резиновой оболочкой или иным изолирующим покрытием испытанию подвергается изоляция каждой жилы относительно других заземленных жил.

Вместе с кабелем допускается испытывать также и опорные изоляторы ошиновки (до разъединителя). В городских кабельных сетях испытанию при одновременном отключении могут подвергаться несколько кабельных линий, отходящих от подстанции, или цепочка последовательно соединенных кабельных линий с распределительными устройствами. На станциях и подстанциях испытание групповых кабелей одного присоединения (генератор, трансформа-

99

тор и др.) производится, как правило, вместе без отсоединения жил каб елей от сборных шин.

Оценка состояния силовых кабелей с рабочим напряжением до 1000 В включительно производится путем приложения к ним испытательного напряжения или мегаомметром на 2500 В. Измеренное значение сопротивления из о-

ляции должно быть не ниже 0,5 МОм.

Кабели 3—6 кВ с резиновой изоляцией испытываются в течение 5 мин выпрямленным напряжением, равным двукратному номинальному линейному напряжению кабеля.

Кабели на номинальное напряжение 1, 3, 6 и 10 кВ с пластмассовой изо-

ляцией испытываются на монтаже выпрямленным напряжением соответственно

5, 15, 36 и 60 кВ.

Уровни испытательных напряжений для кабелей с вязкой пропиткой и маслонаполненных принимаются согласно таблице 2.1.

Продолжительность испытания каждой фазы кабелей с вязкой пропиткой и номинальным напряжением до 35 кВ включительно принимается 10 мин для новых кабельных линий и 5 мин для кабелей, вышедших из капитального ремонта и находящихся в эксплуатации. Для маслонаполненных кабелей 110 – 220 кВ длительность приложения испытательного напряжения 15 мин.

Таблица 5.1 Уровни испытательных выпрямленных напряжений кабелей

Период испы- |

|

|

Испытательное напряжение, при номинальном |

|

|||||||||||||

тания |

|

|

|

|

|

напряжении силового кабеля, кВ |

|

||||||||||

|

3 |

|

|

|

б |

10 |

|

20 |

|

35 |

110 |

|

220 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вновь вводи- |

18 |

|

|

36 |

|

60 |

|

100 |

|

175 |

250 |

|

500 |

||||

мые кабели |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кабели, вы- |

|

18 |

|

|

|

36-45 |

|

|

60 |

|

|

100 |

|

175 |

250 |

|

500 |

шедшие из ка- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

питального |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ремонта |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кабели, находя |

15-25 |

|

|

36-45 |

|

60-70 |

|

80-100 |

|

150-175 |

250 |

|

500 |

||||

щиеся в экс- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

плуатации |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100