Волкова Сборник задач по курсу Детали 2007

.pdf

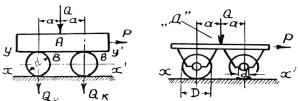

подшипниках колес f = 0,1; диаметр колес – D; коэффициент трения качения колес по рельсам k = 0,1.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Q, кН |

3 |

3,5 |

4 |

4,5 |

5 |

3 |

3,5 |

4 |

4,5 |

5 |

d, мм |

40 |

40 |

50 |

60 |

60 |

35 |

50 |

40 |

50 |

50 |

D, мм |

250 |

300 |

350 |

350 |

400 |

200 |

300 |

350 |

400 |

350 |

Рис. 4.8 |

Рис. 4.9 |

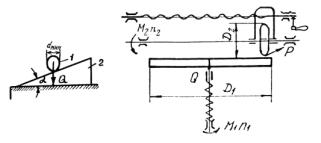

Задача 4.15. На наклонной плоскости (рис. 4.10), составляющей с горизонтом угол α = 10о, лежит цилиндр, сила тяжести которого Q, коэффициент трения скольжения f = 0,08, коэффициент трения качения k = 0,08. Определить минимальный диаметр dmin цилиндра, при котором качение его по плоскости будет происходить без скольжения.

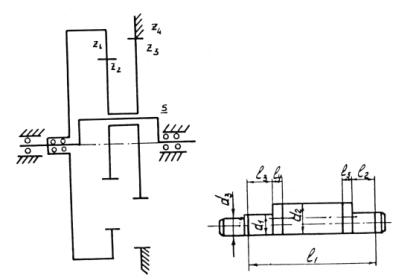

Задача 4.16. Рассчитать лобовой фрикционный вариатор роликового типа и винтовой механизм регулировки перемещения ролика (рис. 4.11), если передаваемый крутящий момент на ведомом валу – M2; частота вращения валов: ведущего (входного) n1; ведомого (выходного) – n2min–n2max (диапазон регулирования D=n2max/n2min), максимальная окружная скорость – Vmax; коэффициент проскальзывания ε = 0,05; КПД = 0,75; коэффициент трения – f.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

М2, Н×м |

3 |

2,5 |

2 |

3,5 |

4 |

3 |

2,5 |

2 |

2,5 |

3 |

n1, мин-1 |

300 |

200 |

500 |

300 |

400 |

400 |

500 |

300 |

400 |

300 |

n2min, мин-1 |

300 |

300 |

400 |

400 |

300 |

400 |

300 |

400 |

300 |

400 |

n2max, мин-1 |

1200 |

900 |

1000 |

1200 |

1500 |

1400 |

1200 |

1000 |

1500 |

1200 |

Vmax, м/с |

3 |

2,5 |

3,5 |

2 |

2,5 |

2,5 |

3,5 |

2 |

2 |

3 |

f |

0,2 |

0,15 |

0,1 |

0,15 |

0,2 |

0,1 |

0,2 |

0,15 |

0,2 |

0,1 |

41

Рис. 4.10 |

Рис. 4.11 |

4.3. Кулачковые механизмы

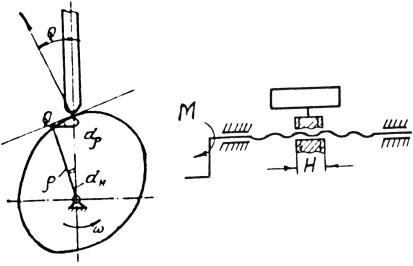

Задача 4.17. Определить минимальный радиус кулачка и построить его профиль, используя аналитический метод (рис. 4.12), если угловая скорость кулачка ω = const, угол подъема профиля

кулачка θ |

≤ |

45о. |

Уравнение |

движения |

толкателя |

(щупа) |

|||||||||

S = A[B −C cos(щt)]. |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант |

1 |

|

2 |

3 |

4 |

5 |

6 |

|

7 |

8 |

9 |

|

10 |

|

|

ω, рад/с |

2π |

|

π |

2π |

π |

2π |

π |

|

2π |

π |

2π |

|

π |

|

|

А, мм |

50 |

|

55 |

60 |

65 |

45 |

40 |

|

35 |

30 |

70 |

|

75 |

|

|

В |

1 |

|

2 |

1 |

1 |

3 |

2,5 |

|

1 |

1,5 |

1 |

|

2 |

|

|

С |

1 |

|

1 |

2 |

3 |

1 |

1 |

|

2,5 |

1 |

1,5 |

|

3 |

|

4.4. Винтовые механизмы

Задача 4.18. Винтовой механизм с метрической резьбой (рис. 4.13) используется для перемещения каретки. Определить возникающую в механизме осевую силу и минимальную длину гайки H, если крутящий момент – M, приведенный коэффициент трения – f’, допустимое удельное давление – [q].

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Резьба |

М10 |

М8 |

М12 |

М14 |

М8 |

М10 |

М12 |

М14 |

М10 |

М12 |

М, Н×м |

2 |

1,5 |

2,5 |

2,5 |

1 |

1,5 |

2 |

3 |

1 |

1,5 |

f’ |

0,1 |

0,1 |

0,1 |

0,1 |

0,08 |

0,08 |

0,08 |

0,8 |

0,12 |

0,12 |

[q], МПа |

4 |

4 |

4 |

4 |

3,5 |

3,5 |

3,5 |

3,5 |

4,5 |

4,5 |

42

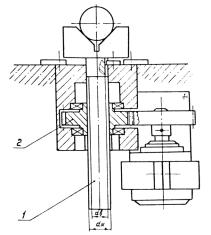

Задача 4.19. Определить грузоподъемность Q винтового механизма регулирования положения электромагнитной секции ускорителя (рис. 4.14), если: резьба винта прямоугольная с наружным диаметром dН, внутренним – dВ; крутящий момент, приложенный к винту – M; коэффициент трения в паре «винт-гайка» (1; 2) – f = 0,1.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

dН, мм |

24 |

25 |

24 |

24 |

22 |

26 |

25 |

27 |

25 |

27 |

dВ, мм |

21 |

22 |

20 |

22 |

20 |

22 |

20 |

24 |

21 |

25 |

М, Н×м |

30 |

25 |

20 |

15 |

10 |

30 |

25 |

20 |

15 |

10 |

Рис. 4.13

Рис. 4.12

43

|

Задача 4.20. Для винтового |

|

|

|

|

|

|

|||||||

механизма (рис. 4.14) опреде- |

|

|

|

|

|

|

||||||||

лить грузоподъемность Q и мак- |

|

|

|

|

|

|

||||||||

симально допустимый |

вращаю- |

|

|

|

|

|

|

|||||||

щий момент, приложенный к |

|

|

|

|

|

|

||||||||

винту – M, если: резьба винта |

|

|

|

|

|

|

||||||||

прямоугольная |

с наружным |

|

|

|

|

|

|

|||||||

диаметром dН, внутренним – dВ, |

|

|

|

|

|

|

||||||||

шаг резьбы – P, число заходов |

|

|

|

|

|

|

||||||||

резьбы – N; высота гайки – H; |

|

|

|

|

|

|

||||||||

коэффициент |

трения |

в |

|

паре |

|

|

|

|

|

|

||||

«винт-гайка» (1; 2) – f; допус- |

|

|

|

|

|

|

||||||||

каемое напряжение на смятие – |

|

|

|

|

|

|

||||||||

[σ]СМ. Дать заключение о само- |

|

|

|

|

|

|

||||||||

торможении |

винтового |

меха- |

|

|

Рис. 4.14 |

|

|

|||||||

низма и определить его КПД. |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант |

|

1 |

2 |

3 |

|

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

dН, мм |

|

24 |

30 |

27 |

|

|

26 |

25 |

28 |

24 |

32 |

30 |

28 |

|

dВ, мм |

|

20 |

25 |

25 |

|

|

22 |

22 |

24 |

20 |

26 |

28 |

22 |

|

P, мм |

|

4 |

5 |

2 |

|

|

3 |

2 |

4 |

3 |

5 |

1 |

5 |

|

N |

|

1 |

1 |

2 |

|

|

1 |

3 |

1 |

2 |

2 |

4 |

1 |

|

H, мм |

|

12 |

15 |

10 |

|

|

12 |

12 |

14 |

12 |

18 |

10 |

20 |

|

f |

|

0,06 |

0,07 |

0,09 |

|

0,1 |

0,08 |

0,06 |

0,07 |

0,09 |

0,1 |

0,06 |

|

|

[σ]СМ, МПа |

|

8 |

10 |

9 |

|

|

11 |

6 |

5 |

4 |

9 |

8 |

6 |

44

5. ВАЛЫ И ОСИ

Задача 5.1. Сделать проверочный расчет вала 5 (рис. 5.1) планетарной передачи, если мощность на ведущем валу N5 = 35 Вт; частота вращения n5 = 2720 мин-1; КПД передачи η5 = 0,2; передаточное отношение i5 = 50; размеры цапф вала d1 = 6 мм, d2 = 11 мм,

l1 = 37 мм, l2 = 5 мм, l3 = l4 = l5 = 6 мм; число зубьев z1 = 50, z2 = z3 = = 45, z4 = 51; модули m12 = 1 мм, mn34= 0,8 мм; зацепление 3–4 – ко-

созубое, β = 16о40’ (Cosβ = 0,958); α = 20о; материал вала – сталь

50Х, [σ]ИЗГ = 600 МПа.

Рис. 5.1

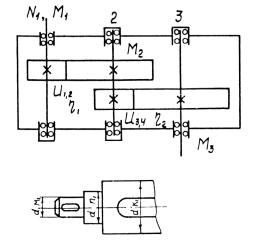

Задача 5.2. Определить минимальные размеры валов редуктора тележки координатного манипулятора (рис. 5.2), если мощность на ведущем валу – N; частота вращения вала n; передаточные отношения первой и второй ступеней – u12, u34; КПД передачи η = 0,95; материал колес – сталь 40Х; допускаемое напряжение кручения валов – [τ]КР.

45

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

N, Вт |

75 |

80 |

85 |

90 |

95 |

100 |

105 |

110 |

70 |

65 |

n, мин-1 |

955 |

1000 |

900 |

850 |

950 |

1050 |

1100 |

800 |

1000 |

1100 |

u12 |

4 |

5 |

4 |

3 |

3 |

4 |

2 |

5 |

6 |

3 |

u34 |

5 |

6 |

6 |

7 |

5 |

7 |

6 |

3 |

7 |

4 |

[τ]КР, МПа |

200 |

220 |

180 |

160 |

240 |

180 |

220 |

160 |

200 |

240 |

Рис. 5.2

Задача 5.3. Проверить статическую прочность вала, если крутящий момент MКР = 220 Н×м, возможны кратковременные нагрузки Mmax = 1,45×MКР. На валу установлено зубчатое колесо с диаметром делительной окружности dН = 30 мм, диаметр вала под колесом dВ = 30 мм, угол наклона зубьев β = 15о, α = 20о. Материал вала – сталь 30 улучшенная.

Задача 5.4. На входном валу реверсивного редуктора установлено зубчатое колесо с диаметром делительной окружности d1, угол наклона зубьев β = 15о, α = 20о. Длина ступицы зубчатого колеса lСТ = 1,5dВ, где dВ – диаметр вала. Расстояния от оси симметрии колеса до опор вала l1 и l2. Крутящий момент от вала к колесу передается через призматическую шпонку (исполнение 1 ГОСТ 23360-78).

46

Материал вала – сталь 30ХМ улучшенная. Определить диаметр вала dВ исходя из расчетов на прочность и жесткость, а также размеры шпонки по ГОСТ 23360-78, если крутящий момент – M, возможны кратковременные перегрузки Mmax = kM. Срок службы вала

– T, температура редуктора не превышает 70 оС.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

d1, мм |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

75 |

l1, мм |

12 |

13 |

15 |

16 |

17 |

18 |

20 |

21 |

22 |

23 |

l2, мм |

28 |

30 |

32 |

35 |

40 |

43 |

45 |

46 |

46 |

46 |

М, Н×м |

0,22 |

0,3 |

0,35 |

0,37 |

0,4 |

0,43 |

0,45 |

0,47 |

0,5 |

0,55 |

k |

1,45 |

1,3 |

1,2 |

1,5 |

1,4 |

2 |

1,6 |

1,2 |

1,2 |

1,4 |

T, 103 ч |

30 |

30 |

30 |

30 |

25 |

25 |

25 |

25 |

35 |

35 |

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

d1, мм |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

75 |

l1, мм |

10 |

14 |

14 |

15 |

18 |

19 |

21 |

20 |

23 |

22 |

l2, мм |

25 |

32 |

30 |

34 |

42 |

45 |

45 |

46 |

48 |

48 |

М, Н×м |

0,2 |

0,35 |

0,32 |

0,33 |

0,45 |

0,48 |

0,4 |

0,5 |

0,45 |

0,5 |

k |

1,2 |

1,3 |

1,5 |

1,4 |

1,3 |

1,2 |

1,6 |

1,3 |

1,4 |

1,5 |

T, 103 ч |

35 |

35 |

35 |

35 |

30 |

30 |

30 |

30 |

25 |

25 |

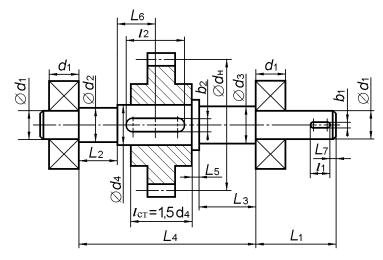

Задача 5.5. На вал ступенчатой формы (рис. 5.3) установлено косозубое зубчатое колесо одноступенчатого редуктора с диаметром делительной окружности dН, углом наклона зубьев β, α = 20о и длиной ступицы lСТ = 1,5d4. Диаметр цапф вала – d1. Опоры вала – подшипники качения. Вал вращается со скоростью n = 1000 мин-1. Радиус галтелей составляет 0,1 диаметра прилегающего цилиндра. Крутящий момент от муфты к валу и от вала к колесу передается через призматические шпонки (Шпонка b1×h1×l1 ГОСТ 23360-78 и Шпонка b2×h2×l2 ГОСТ 23360-78). Материал вала – сталь 38ХГН, термическая обработка – закалка с низким отпуском. Определить максимально допустимые крутящие моменты: для постоянной нагрузки M и для кратковременных перегрузок Mmax, которые может передать вал, при соблюдении условий прочности и жесткости. Срок службы вала – T.

47

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

dН, мм |

36 |

38 |

40 |

42 |

44 |

44 |

48 |

50 |

50 |

52 |

β, градусы |

5 |

5 |

6 |

6 |

7 |

9 |

11 |

12 |

13 |

15 |

d1, мм |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

d2, мм |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

19 |

d3, мм |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

18 |

20 |

d4, мм |

10 |

12 |

12 |

14 |

14 |

16 |

16 |

18 |

20 |

22 |

L1, мм |

30 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

L2, мм |

15 |

16 |

17 |

17 |

18 |

20 |

20 |

22 |

24 |

24 |

L3, мм |

10 |

10 |

10 |

11 |

12 |

10 |

14 |

14 |

12 |

10 |

L4, мм |

44 |

47 |

48 |

57 |

58 |

60 |

65 |

75 |

79 |

78 |

L5, мм |

1 |

1 |

1 |

2 |

2 |

2 |

3 |

3 |

3 |

4 |

L6, мм |

9 |

10 |

10 |

13 |

13 |

14 |

14 |

18 |

20 |

20 |

L7, мм |

2 |

2 |

2 |

3 |

3 |

4 |

4 |

5 |

5 |

5 |

b1, мм |

2 |

2 |

2 |

3 |

3 |

4 |

4 |

5 |

5 |

5 |

h1, мм |

2 |

2 |

2 |

3 |

3 |

4 |

4 |

5 |

5 |

5 |

l1, мм |

6 |

6 |

8 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

b2, мм |

3 |

4 |

4 |

5 |

5 |

5 |

5 |

6 |

6 |

6 |

h2, мм |

3 |

4 |

4 |

5 |

5 |

5 |

5 |

6 |

6 |

6 |

l2, мм |

14 |

16 |

16 |

20 |

20 |

22 |

22 |

25 |

28 |

28 |

T, 103 ч |

30 |

35 |

40 |

45 |

50 |

35 |

45 |

30 |

40 |

50 |

Рис. 5.3

48

Задача 5.6 (продолжение задачи 4.3). Для коническоцилиндрической зубчатой передачи тележки координатного манипулятора (задача 4.3, рис. 4.2) выбрать материал валов и его термическую обработку, определить конфигурацию и геометрические размеры валов при соблюдении условий прочности и жесткости; выбрать конструкцию зубчатых колес и способ их соединения с валами. Крутящий момент на входной вал и от выходного вала передается через муфты. Опоры валов – подшипники качения.

49

6.ОПОРЫ ВРАЩЕНИЯ

6.1.Подшипники скольжения

Задача 6.1. Определить момент трения в цилиндрической опоре (рис. 6.1) с размерами D, d, l, нагруженной радиальной силой R и осевой силой A. Коэффициент трения – f. Величины сил R и A определяются из условия невыдавливания смазки, допустимое удельное давление – [q].

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

D, мм |

40 |

44 |

48 |

50 |

52 |

54 |

58 |

60 |

38 |

34 |

d, мм |

32 |

34 |

34 |

36 |

36 |

38 |

40 |

46 |

30 |

26 |

l, мм |

30 |

30 |

32 |

36 |

34 |

36 |

38 |

42 |

28 |

26 |

f |

0,08 |

0,07 |

0,08 |

0,07 |

0,06 |

0,07 |

0,08 |

0,06 |

0,08 |

0,07 |

[q], МПа |

6 |

6 |

5 |

7 |

6 |

5 |

6 |

6 |

5 |

7 |

6.2. Подшипники качения

Задача 6.2. Подобрать подшипники для вала косозубой шестерни по схеме (рис. 6.2), если на подшипники действуют радиальные силы FR1, FR2 и осевая сила FA. Диаметры посадочных мест вала – dВ, частота вращения вала – n, срок службы подшипников – Lh. Температура подшипникового узла не превышает 100 оС, угол наклона зубьев β ≤ 15о.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

FR1, Н |

760 |

800 |

800 |

830 |

850 |

850 |

900 |

950 |

1000 |

1100 |

FR2, Н |

1600 |

1660 |

1700 |

1750 |

1750 |

1800 |

1800 |

1850 |

1850 |

1900 |

FA, Н |

460 |

480 |

500 |

500 |

510 |

520 |

530 |

540 |

550 |

560 |

dВ, мм |

5 |

6 |

7 |

8 |

9 |

10 |

12 |

15 |

17 |

20 |

n, мин-1 |

790 |

820 |

800 |

750 |

850 |

780 |

810 |

760 |

770 |

750 |

Lh, 103 ч |

12 |

15 |

10 |

14 |

11 |

16 |

18 |

15 |

12 |

10 |

Задача 6.3. Подобрать подшипники для вала прямозубой шестерни по схеме (рис. 6.3), если на подшипники действуют радиальные силы FR1 и FR2. Коэффициент безопасности – KБ. Диаметры посадочных мест вала – dВ, частота вращения вала – n, срок службы подшипников – Lh.

50