Волкова Сборник задач по курсу Детали 2007

.pdf

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

FR1, кН |

2,2 |

2,3 |

2,2 |

2,4 |

2,3 |

2,3 |

2,1 |

2,5 |

2,0 |

2,4 |

FR2, кН |

9,9 |

10,2 |

9,8 |

10,3 |

10,0 |

10,4 |

9,7 |

10,1 |

9,6 |

10,5 |

KБ |

1,4 |

1,5 |

1,2 |

1,6 |

1,4 |

1,3 |

1,1 |

1,7 |

2,0 |

1,8 |

dВ, мм |

55 |

60 |

55 |

60 |

55 |

60 |

55 |

60 |

55 |

60 |

n, мин-1 |

620 |

550 |

640 |

560 |

630 |

570 |

650 |

580 |

610 |

590 |

Lh, 103 ч |

20 |

19 |

21 |

18 |

22 |

23 |

24 |

19 |

18 |

25 |

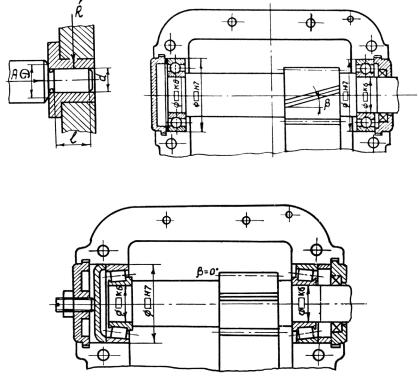

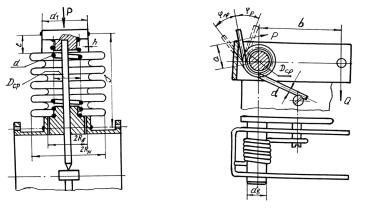

Рис. 6.1 |

Рис. 6.2 |

|

Рис. 6.3

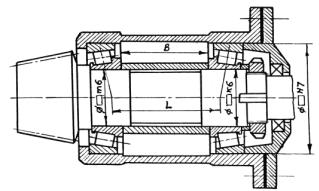

Задача 6.4. Подобрать подшипники для вала конической шестерни по схеме (рис. 6.4), если на подшипники действуют радиальные силы FR1, FR2 и осевая сила FA. Коэффициент безопасности – KБ. Диаметры посадочных мест вала – dВ, частота вращения вала – n, срок службы подшипников – Lh.

51

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

FR1, кН |

4,6 |

4,8 |

4,6 |

4,8 |

4,6 |

5,0 |

5,0 |

4,6 |

5,2 |

4,8 |

FR2, кН |

1,8 |

1,9 |

1,7 |

1,8 |

1,6 |

2,0 |

1,9 |

1,8 |

2,1 |

2,0 |

FA, кН |

0,9 |

0,8 |

0,8 |

1,0 |

1,0 |

1,2 |

1,1 |

0,7 |

1,3 |

0,9 |

KБ |

1,3 |

1,4 |

1,5 |

1,6 |

1,7 |

1,8 |

1,4 |

1,5 |

1,6 |

1,7 |

dВ, мм |

40 |

40 |

50 |

50 |

40 |

50 |

40 |

40 |

50 |

50 |

n, мин-1 |

1420 |

1400 |

1420 |

1400 |

1440 |

1440 |

1380 |

1460 |

1360 |

1380 |

Lh, 103 ч |

12 |

10 |

10 |

12 |

11 |

13 |

9 |

13 |

9 |

11 |

Рис. 6.4

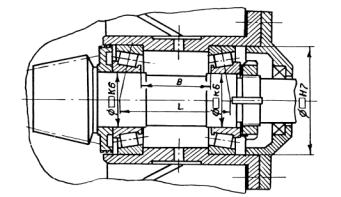

Задача 6.5. Подобрать подшипники для вала конической шестерни по схеме (рис. 6.5), если на подшипники действуют радиальные силы FR1, FR2 и осевая сила FA. Коэффициент безопасности – KБ, коэффициент вращения V = 1, температурный коэффициент – KT. Диаметры посадочных мест вала – dВ, частота вращения вала – n, срок службы подшипников – Lh.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

FR1, кН |

2,3 |

2,8 |

2,4 |

3,0 |

2,5 |

2,9 |

2,3 |

2,7 |

2,2 |

3,1 |

FR2, кН |

1,7 |

1,9 |

1,7 |

2,0 |

1,8 |

1,8 |

1,8 |

1,6 |

1,5 |

1,9 |

FA, кН |

0,6 |

0,8 |

0,5 |

0,9 |

0,7 |

0,6 |

0,7 |

0,8 |

0,5 |

1,0 |

KБ |

1,3 |

1,4 |

1,5 |

1,6 |

1,7 |

1,8 |

1,9 |

1,2 |

1,3 |

1,4 |

KT |

1,0 |

1,0 |

1,0 |

1,0 |

1,1 |

1,1 |

1,1 |

1,0 |

1,0 |

1,0 |

dВ, мм |

35 |

40 |

35 |

40 |

35 |

40 |

35 |

40 |

35 |

40 |

n, мин-1 |

3000 |

2900 |

3100 |

3000 |

3200 |

2800 |

2900 |

2700 |

3000 |

2900 |

Lh, 103 ч |

11 |

12 |

13 |

14 |

15 |

16 |

10 |

11 |

12 |

13 |

52

Рис. 6.5

Задача 6.6. Подобрать подшипники для вала конической шестерни по схеме (рис. 6.6), если на подшипники действуют радиальные силы FR1, FR2 и осевая сила FA. Коэффициент безопасности – KБ, коэффициент вращения V = 1, температурный коэффициент – KT. Диаметры посадочных мест вала – dВ, частота вращения вала – n, срок службы подшипников – Lh.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

FR1, кН |

16,5 |

20 |

16,8 |

19,6 |

17,0 |

20,4 |

16,4 |

20,2 |

16,6 |

19,8 |

FR2, кН |

12,8 |

13,4 |

13,0 |

13,2 |

12,9 |

13,6 |

12,6 |

12,2 |

12,7 |

13,2 |

FA, кН |

6,1 |

6,5 |

6,2 |

6,2 |

6,2 |

6,7 |

6,0 |

6,4 |

5,9 |

6,2 |

KБ |

1,5 |

1,4 |

1,3 |

1,6 |

1,7 |

1,8 |

1,4 |

1,5 |

1,6 |

1,7 |

KT |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,1 |

1,1 |

1,1 |

1,1 |

1,1 |

dВ, мм |

90 |

100 |

90 |

100 |

90 |

100 |

90 |

100 |

90 |

100 |

n, мин-1 |

1800 |

1900 |

2000 |

1800 |

2100 |

1700 |

1900 |

1600 |

1700 |

1500 |

Lh, 103 ч |

8 |

9 |

10 |

11 |

12 |

8 |

9 |

10 |

11 |

12 |

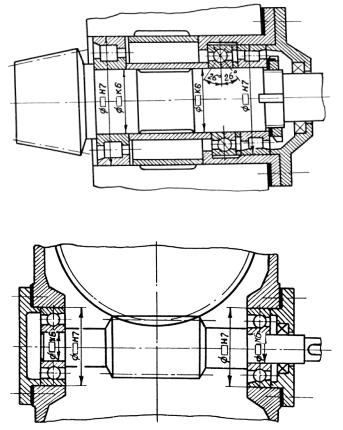

Задача 6.7. Подобрать подшипники для вала червяка по схеме (рис. 6.7), если на подшипники действуют радиальные силы FR1, FR2 и осевая сила FA. Коэффициент безопасности – KБ, коэффициент вращения V = 1, температурный коэффициент KT = 1,0. Диаметры посадочных мест вала – dВ, частота вращения вала – n, срок службы подшипников – Lh.

53

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

FR1, кН |

1,4 |

2,2 |

1,6 |

2,0 |

1,5 |

2,4 |

1,3 |

2,2 |

1,4 |

2,4 |

FR2, кН |

1,2 |

1,5 |

1,3 |

1,4 |

1,3 |

1,5 |

1,1 |

1,4 |

1,1 |

1,4 |

FA, кН |

2,8 |

3,6 |

3,0 |

3,6 |

2,9 |

3,8 |

2,6 |

3,5 |

2,9 |

3,6 |

КБ |

1,3 |

1,5 |

1,4 |

1,2 |

1,6 |

1,6 |

1,1 |

1,1 |

1,5 |

1,3 |

dВ, мм |

40 |

50 |

40 |

50 |

40 |

50 |

40 |

50 |

40 |

50 |

n, мин-1 |

360 |

360 |

380 |

380 |

400 |

400 |

340 |

340 |

360 |

320 |

Lh, 103 ч |

7 |

8 |

8 |

7 |

9 |

10 |

10 |

9 |

5 |

6 |

Рис. 6.6

Рис. 6.7

54

Задача 6.8. Подобрать тип подшипника качения и определить его грузоподъемность, если на подшипник действуют радиальная сила FR и осевая сила FA. Коэффициент безопасности – KБ, коэффициент вращения V = 1, температурный коэффициент – KT. Частота вращения вала – n, срок службы подшипников – Lh.Температура, при которой работает узел, T = 40–60 оС.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

FR, Н |

600 |

700 |

800 |

900 |

1000 |

1100 |

1200 |

1300 |

1400 |

1500 |

FA, Н |

150 |

100 |

200 |

500 |

50 |

150 |

400 |

100 |

300 |

200 |

KБ |

1,2 |

1,3 |

1,4 |

1,5 |

1,6 |

1,7 |

1,8 |

1,9 |

2,0 |

1,4 |

KT |

1,5 |

1,5 |

1,4 |

1,4 |

1,3 |

1,3 |

1,2 |

1,2 |

1,6 |

1,6 |

n, мин-1 |

600 |

650 |

700 |

750 |

700 |

650 |

600 |

550 |

800 |

850 |

Lh, 103 ч |

10 |

11 |

12 |

13 |

14 |

15 |

9 |

10 |

11 |

12 |

Задача 6.9. Подобрать подшипники качения для валов цилиндрических зубчатых колес, если число зубьев колес z1 = 20, z2 = 80, межосевое расстояние aW = 50 мм, расстояние между опорами вала l = 100 мм, частота вращения входного вала n = 400 мин-1, момент на входном валу M1 = 14 Н×м; службы подшипников Lh = 10000 ч.

Задача 6.10 (продолжение задач 4.3 и 5.6). Для валов коническоцилиндрической зубчатой передачи тележки координатного манипулятора (задачи 4.3 и 5.6, рис. 4.2) подобрать подшипники качения.

55

7. УПРУГИЕ ЭЛЕМЕНТЫ

Задача 7.1. Рассчитать плоскую спиральную пружину, если внутренний радиус барабана – r0, минимальный крутящий момент на валике пружины – Мmin, рабочее число оборотов барабана – ψ, материал – сталь с модулем упругости E, смазка – касторовое масло с графитом.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

r0, мм |

21 |

20 |

22 |

19 |

20 |

21 |

22 |

20 |

19 |

21 |

Мmin, Н×м |

5 |

6 |

5 |

7 |

6 |

7 |

8 |

7 |

6 |

6 |

ψ |

7 |

6 |

7 |

6 |

7 |

6 |

7 |

6 |

7 |

6 |

E, ГПа |

2,1 |

2,0 |

1,9 |

1,8 |

2,2 |

1,7 |

1,8 |

1,9 |

2,0 |

2,1 |

Задача 7.2. Рассчитать винтовую цилиндрическую пружину сжатия, удерживающую люк сухой сборки реактора, если сила предварительной деформации – P1, сила рабочей деформации – P2, рабочий ход – h, наружный диаметр пружины – DН, скорость перемещения подвижного конца пружины – V0, число циклов до разрушения – N.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

P1, Н |

20 |

25 |

30 |

30 |

25 |

20 |

22 |

24 |

21 |

25 |

P2, Н |

80 |

100 |

120 |

120 |

100 |

80 |

88 |

96 |

80 |

90 |

h, мм |

30 |

35 |

40 |

35 |

30 |

40 |

35 |

30 |

40 |

35 |

DН, мм |

10-12 |

10-12 |

10-12 |

12-14 |

12-14 |

12-14 |

8-10 |

8-10 |

8-10 |

11-13 |

V0, м/с |

5 |

6 |

4 |

5 |

4 |

6 |

6 |

5 |

4 |

5 |

N, ×107 |

1 |

0,9 |

1,1 |

0,8 |

0,9 |

1 |

1,1 |

1,1 |

1 |

0,9 |

Задача 7.3. Рассчитать плоскую пружину, определив размеры ее сечения и деформацию, если один из ее концов жестко закреплен, максимальная нагрузка на другом конце – P, длина пружины – L0, материал – сталь 65Г, модуль упругости E = 21 ГПа, допускаемое напряжение изгиба [σ]ИЗГ = 700 МПа. Провести расчет для случая, когда один из концов пружины закреплен шарнирно неподвижно, другой – шарнирно подвижно, а нагрузка приложена в центре пружины.

56

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

P, Н |

10 |

15 |

5 |

8 |

12 |

15 |

10 |

5 |

8 |

12 |

L0, мм |

70 |

90 |

60 |

70 |

80 |

100 |

80 |

70 |

80 |

90 |

Задача 7.4. Рассчитать уплотнительное устройство к установке для измерения твердости материалов при высоких температурах (рис. 7.1), если рабочий ход индентора h = 5 мм, полная (максимальная) длина сильфона J = 50÷55 мм, испытание образца производится при вакууме p = 1÷10 мПа, нагрузка на инденторе P = 40 Н, наружный (максимальный) диаметр сильфона 2RН = 55 мм,

Задача 7.5. Рассчитать винтовую цилиндрическую пружину кручения, смонтированную в рамке (рис. 7.2), если внешняя нагрузка (пульсирующая), приложенная к рамке – Q, расстояние от точки приложения силы Q до оси вращения рамки – b, рабочий угол закручивания – ϕР, индекс пружины c = 12.

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Q, Н |

20 |

15 |

10 |

25 |

20 |

15 |

20 |

10 |

25 |

15 |

b, мм |

40 |

50 |

30 |

35 |

45 |

40 |

35 |

40 |

30 |

45 |

a, мм |

10 |

10 |

8 |

8 |

15 |

12 |

8 |

15 |

9 |

12 |

ϕР, рад |

π/8 |

π/7 |

π/6 |

π/5 |

π/4 |

π/5 |

π/6 |

π/7 |

π/8 |

π/6 |

Рис. 7.1 |

Рис. 7.2 |

|

57

8.КОНСТРУИРОВАНИЕ ДЕТАЛЕЙ, КОРПУСОВ И МЕХАНИЗМОВ

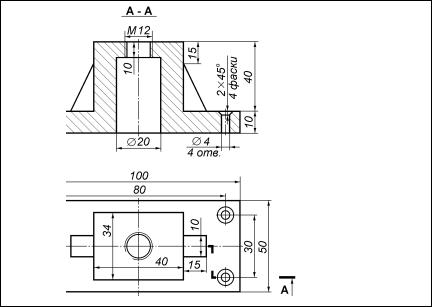

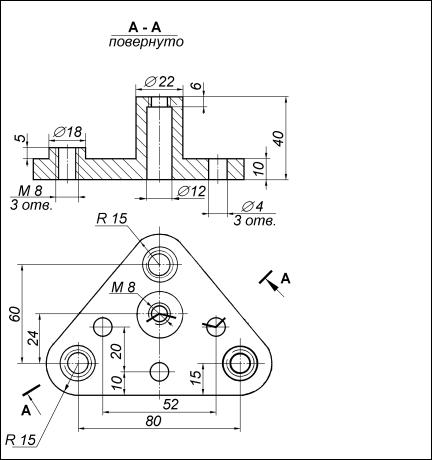

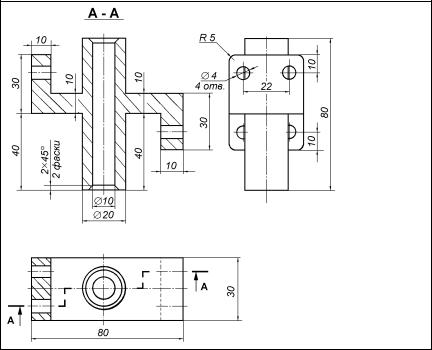

Задача 8.1. Разработать конструкцию сварной сборочной единицы взамен литой детали (рис. 8.1–8.20). Учесть требования технологичности сварного соединения.

1.Определить номенклатуру и количество деталей для сварной сборочной единицы.

2.Выбрать типы швов для сварки деталей ручной дуговой сваркой.

3.Выполнить чертежи всех деталей.

4.Выполнить сборочный чертеж сварной сборочной единицы и составить спецификацию.

Рис. 8.1

58

Рис. 8.2

59

Рис. 8.3

60