- •от 20 ноября 2008 года МГУП

- •Учебник подготовлен в рамках Инновационной образовательной программы

- •ISBN 978-5-7262-0821-3

- •ISBN 978-5-7262-1073-5 (т. 6, ч. 1)

- •Глава 23. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

- •Глава 23. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

- •Основа

- •Сплав

- •Содержание элементов, мас. %

- •Сплав

- •Содержание элементов, мас. %

- •Другие

- •Деформируемые сплавы

- •23.3. Конструкционные материалы на основе железа

под напряжением. Сплавы Mg−Zn−Zr склонны к образованию трещин, а сплавы с Се имеют низкую пластичность (δ ≈ 1,5÷5 %) из-за того, что жаропрочное соединение Mg9Ce располагается в виде разветвленной сетки по границам зерен. Значительное количество упрочняющей фазы Mg4Th в сплавах с Th также понижает их пластические свойства (δ ≈ 4÷10 %).

Сплавы магния можно разделить на деформируемые (марка МА) и литейные (МЛ). Химический состав и механические свойства некоторых магниевых сплавов приведены в табл. 23.13.

Таблица 23.13

Химический состав и механические свойства некоторых магниевых сплавов

Сплав |

Содержание элементов, мас. % |

Механические свойства |

|||||

|

|

|

|

|

|

|

|

Al |

Zn |

Mn |

Другие |

σв, |

σ0,2, |

δ, |

|

|

МПа |

МПа |

% |

||||

|

|

|

|

|

|||

|

|

|

Деформируемые сплавы |

|

|

|

|

МА5 |

− |

− |

− |

− |

320 |

220 |

14 |

7,8 9,2 |

0,2 0,8 |

0,15 0,5 |

|

||||

МAL9 |

− |

5,5–7,0 |

− |

(0,5−1)Zr; |

380 |

330 |

5 |

|

|

|

|

(0,2−1)Cd; |

|

|

|

|

|

|

|

(1,4−2)Nd |

|

|

|

|

|

|

Литейные сплавы |

|

|

|

|

МЛ5 |

7,5−9,0 |

0,2−0,8 |

0,15−0,5 |

− |

255 |

120 |

6 |

МЛ15 |

− |

4−5 |

− |

(0,7−1,1)Zr; |

210 |

130 |

3 |

|

|

|

|

(0,6−1,2)La; |

|

|

|

|

|

|

|

(2,2−2,8)Nd |

|

|

|

Примечание. Свойства приведены после закалки и старения для деформируемых и в литом состоянии для литейных сплавов.

По химическому составу многие литейные сплавы магния близки к деформируемым (см. табл. 23.13). Преимуществом литейных сплавов перед деформируемыми является значительная экономия металла при производстве деталей, поскольку высокая точность размеров и хорошая чистота поверхности отливок почти исключают их обработку резанием. Однако из-за грубозернистой литой структуры они имеют более низкие механические свойства, особенно пластичность. Улучшение механических свойств литейных

61

сплавов достигается различными способами: перегревом, модифицированием, гомогенизацией отливок, а также применением особо чистых шихтовых материалов при приготовлении сплавов. Для модифицирования используют Zr, магнезит, мел.

Механические свойства литейных магниевых сплавов в основном находятся на уровне свойств литейных алюминиевых сплавов, но, обладая меньшей плотностью, магниевые сплавы превосходят их по удельной прочности.

С увеличением содержания Al литейные свойства сплава Mg−Al−Zn сначала ухудшаются, поскольку увеличивается интервал кристаллизации, а затем, при появлении неравновесной эвтектики − улучшаются; повышаются прочностные характеристики. Однако из-за большого количества интерметаллидных фаз, в том числе и эвтектических, сплавы с большим содержанием Al обладают пониженной пластичностью. Наилучшее сочетание литейных и механических свойств имеют сплавы, содержащие 7,5−10 % Al (МЛ5, МЛ6).

Влияние легирования на коррозионную стойкость магния

При взаимодействии Mg с кислородом на поверхности образуется пленка оксида MgO с кубической решеткой типа NaCl, имеющей параметр решетки а = 0,4213 нм (при 25 °С) и температуру плавления 2800 °С (2852 °С − по другим данным). Окисление в атмосфере кислорода (р = 0,27÷27,6 кПа) при температуре 450 °С и ниже приводит к появлению тонких оксидных пленок (примерно за 200 ч толщина оксидной пленки достигает около 5 нм), образующихся на первых этапах процесса взаимодействия по линейному закону. По мере роста толщины пленки скорость окисления уменьшается, и пленка становится защитной. При температуре выше 475 °С толстые пленки (70 нм и более) приобретают пористое строение. Такие пленки не являются защитными, через них происходит даже испарение Mg, поскольку он обладает значительной упругостью паров.

Течение реакции окисления Mg на воздухе подобно окислению в атмосфере кислорода. Исследование окисления Mg чистотой 99,9 % показало, что в сухом воздухе при 350 или 400 °С окисление

62

идет очень медленно и пленка обладает достаточными защитными свойствами. При температуре выше 500 °С реакция окисления ускоряется.

Во влажном воздухе окисление Mg при 350 °С имеет те же характеристики, что и в сухом. При температуре выше 350 °С интенсивность окисления возрастает. Это свидетельствует о том, что происходит значительное восстановление паров воды металлом. В атмосфере кислорода и воздуха при температуре выше 470−500 °С часто наблюдается воспламенение Mg с образованием продуктов сгорания в виде MgO.

Исследования взаимодействия Mg с парами воды (р = = 4,1÷26,7 кПа) при 425−575 °С показали, что реакция взаимодействия соответствует уравнению

Mg + H2O → MgО + H2. |

(23.1) |

Сростом давления паров константа реакции окисления возрастает.

Только в атмосфере сухого углекислого газа магниевые сплавы

обладают достаточной стойкостью при температуре до 550 °С и давлении до 5 МПа. Исследования показали, что реакция окисления технического Mg (99,9 %) в углекислом газе, содержащем 0,06 % кислорода и 0,48 % паров воды при температуре 400−550 °С и давлении 1,5 МПа протекает значительно медленнее, чем на воздухе, и может описываться следующим уравнением:

СO2 + Mg → MgO + CO. (23.2)

Окисление в углекислом газе идет по параболическому закону, тогда как на воздухе − по линейному. При 400 °С пленка состоит из карбоната магния MgCО3, а при 500 °С − из MgO. Кроме того, при температуре 500 °С и выше в атмосфере углекислого газа на поверхности появляется сажистый углерод, образование которого возможно по реакции 2СО ' СO2 + Ссаж. Оксид углерода может накапливаться в углекислом газе при окислении Mg, и поскольку при температуре 400−500 °С он менее устойчив, чем СO2, указанная реакция идет в сторону образования сажистого углерода.

Высокая реакционная способность Mg может вызвать его воспламенение. Температура воспламенения Mg при атмосферном давлении кислорода 623 °С, а в парах воды при атмосферном давлении 630 °С. Саморазогрев Mg при окислении может значительно снизить температуру воспламенения. Температура воспламенения

63

Mg и его сплавов в углекислом газе также снижается (на 130−140 °С) в присутствии паров воды.

Наиболее важным элементом, повышающим коррозионную стойкость магниевых сплавов в СО2, является бериллий. Небольшие добавки Be (0,005÷0,02 %) также повышают пластичность сплава и облегчают его обработку.

Исследование магниевых сплавов, содержащих 0,04−0,1 % Be и 0,5−1% Al, показало, что они обладают высокой стойкостью против окисления вплоть до температуры плавления; но эти же сплавы имеют и существенный недостаток: пониженную по сравнению с чистым Mg температуру плавления и относительно низкую жаропрочность.

Замена Al цирконием (менее 1 %) значительно улучшает прочностные свойства магниевого сплава Mg−(0,01÷0,04) % Be−1 % Zr при сохранении высокой коррозионной стойкости.

Растворимость Be в Mg при 620−630 °С не превышает 0,05 %. Начиная примерно с содержания 0,003 % Be заметно снижается скорость окисления Mg на воздухе. Резкое уменьшение скорости окисления наблюдается при введении 0,01 % Be (переход от линейного к логарифмическому закону окисления). С увеличением

содержания бериллия (вплоть до 1,25 % Be) коррозионная стойкость сплава на воздухе повышается. Уменьшение скорости окисления сплавов Mg−Be в СО2 начинается при содержании около 0,16 % Be в сплаве (рис. 23.17).

Рис. 23.17. Скорость окисления сплавов системы Mg−Be в СО2 технической чистоты при температуре 580 °С:

1 − чистый Mg; 2 − Mg + 0,016 % Be; 3 − Mg + 0,053 % Be; 4 − Mg + 0,14 % Be;

5 − Mg + 1,25 % Be

64

Как показывают исследования, окисление сплавов Mg−Be при повышенной температуре происходит следующим образом. На первом этапе окисления пленка состоит преимущественно из оксида магния; содержание ВеО в оксидной пленке невелико и соответствует содержанию Be в сплаве. Ионный радиус Be в два раза меньше, чем у Mg, и в четыре раза меньше, чем у кислорода

(r Be2+ = 0,034 нм, r Mg2+ = 0,074 нм, r O2− = 0,136 нм), поэтому даль-

нейший рост оксидной пленки происходит в результате преимущественной диффузии Be к поверхности образца. Со временем содержание ВеО в оксидной пленке повышается и может достигнуть 50 %. Защитные свойства оксидных пленок проявляются уже при содержании в них около 5 % ВеО и связаны с улучшением прочностных свойств оксидной пленки. При содержании Be в сплаве, превышающем 0,01 %, количество атомов Be, диффундирующих к поверхности, оказывается достаточным для образования беспористых оксидных пленок.

Наряду с процессом диффузии может происходить и преимущественное испарение Mg с поверхности, что также приводит к обогащению бериллием поверхностного слоя. Этот процесс становится особенно заметным во время коррозионных испытаний в газовом потоке при высокой температуре. В результате образования защитной пленки, обогащенной бериллием, происходит уменьшение концентрации Be в слоях сплава, расположенных непосредственно под пленкой. Это может привести к тому, что оксидная пленка потеряет способность «самозалечиваться» при возникновении дефектов.

На коррозионную стойкость оказывает влияние структурное состояние и термическая обработка магниевых сплавов. Так, в оксидных пленках, образовавшихся на неотожженном сплаве, содержание ВеО значительно выше, чем на отожженных сплавах, в которых Be находится в интерметаллидном соединении MgBe13.

Применение магниевых сплавов

Малая плотность магниевых сплавов, а в отдельных случаях − высокая удельная прочность способствуют их широкому применению в авиастроении (корпуса приборов, насосов, коробок передач, фонари и двери кабин и др.), ракетной технике (корпуса ракет, об-

65

текатели, топливные и кислородные баки, стабилизаторы), конструкциях автомобилей, особенно гоночных (корпуса, колеса, помпы и др.), в приборостроении (корпуса и детали приборов). Указанные достоинства привлекают интерес специалистов к магнию как к материалу, применение которого эффективно в качестве матрицы металлических композитов. Важен тот факт, что Mg практически не вступает в реакцию со многими материалами, используемыми для изготовления упрочняющих волокон. Для изготовления композиционных материалов применяют технический магний и сплавы на его основе МЛ12, ИМВ2, AZ31B и др.

В результате высокой демпфирующей способности магниевые сплавы используются при производстве кожухов для электронной аппаратуры.

Сплавы системы Mg−Zn−Zr (МA14, МA19) применяют для несвариваемых сильно нагруженных деталей (обшивки самолетов, деталей грузоподъемных машин, автомобилей, ткацких станков и др.), высокопрочные литейные сплавы − для нагруженных деталей самолетов и авиадвигателей (корпусов компрессоров, картеров, ферм шасси, колонок управления и др.).

Наконец, весьма низкое сечение захвата тепловых нейтронов

при высокой теплопроводности позволяет использовать магниевые сплавы для изготовления оболочек твэлов в газографитовых реакторах на тепловых нейтронах, работающих на природном (необогащенном) уране с теплоносителем СО2. В качестве компонентов сплавов обычно используют Al, Zr, Be, Si (табл. 23.14). В некоторых сплавах применяют также легирование марганцем.

Радиационная стойкость магниевых сплавов при рабочей температуре газоохлаждаемых реакторов (300−450 °С) достаточно высока. Это связано с тем, что температура рекристаллизации (около 150 °С) и температура диффузионной релаксации значительно ниже рабочей температуры оболочки твэла из магниевого сплава. Поэтому при рабочей температуре значительная часть радиационных дефектов будет рекомбинировать, уходить на стоки. При этом важно, что пластичность сплавов вследствие этого остается на достаточно высоком уровне.

Облучение нейтронами до флюенса 2 1022 м−2 незначительно влияет на скорость окисления.

66

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 23.14 |

|

|

Состав и механические свойства магниевых сплавов для ядерных реакторов с теплоносителем СО2 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

Механические свойства |

|

|||

|

Сплав |

|

|

Химический состав, % |

|

|

|

|||||||

|

Be |

AL |

Si |

Zr |

Mn |

Другие |

|

σв, МПа |

|

|

δ, % |

|

||

|

|

|

|

|

|

|

|

20 °С |

|

300 °С |

500 °С |

20 °С |

300 °С |

500 °С |

|

ПМБ |

0,5−3,2 |

0,04 |

− |

− |

− |

MgO(0,2−0,3); |

240−260 |

|

70−80 |

28−30 |

5 |

15 |

49 |

|

|

|

|

|

|

|

Fe(0,04); |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ni (0,001); |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Cu (0,005) |

|

|

|

|

|

|

|

67 |

МБ-3 |

0,04 |

− |

0,5 |

− |

0,001 |

Fe (0,01); |

200 |

|

29 |

8 |

8 |

58 |

90 |

|

|

|

|

|

|

Ni (0,001); |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Cu (0,005) |

|

|

|

|

|

|

|

|

МБ-4 |

0,08− |

− |

0,7 |

− |

0,001 |

Fe (0,01); |

220 |

|

38 |

9 |

6 |

48 |

82 |

|

|

0,15 |

|

|

|

|

Ni (0,001); |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Cu (0,005) |

|

|

|

|

|

|

|

|

Mg−Al−Be |

0,04 |

0,50 |

− |

− |

0,001 |

− |

− |

|

− |

− |

− |

− |

− |

|

Mg−Th−Be |

0,04 |

− |

− |

− |

0,001 |

Th (3) |

− |

|

− |

− |

− |

− |

− |

|

Магнокс |

0,002− |

0,80 |

− |

− |

− |

Fe (0,06); |

− |

|

− |

− |

− |

− |

− |

|

AL80 |

0,05 |

|

|

|

|

Ca (0,008) |

|

|

|

|

|

|

|

|

Магзан-2 |

− |

− |

− |

0,55−0,60 |

0,15– |

− |

− |

|

− |

− |

− |

− |

− |

|

|

|

|

|

|

0,40 |

|

|

|

|

|

|

|

|

|

АМ503 (S) |

− |

− |

− |

− |

0,7-1,4 |

− |

− |

|

− |

− |

− |

− |

− |

|

Магнокс А-12 |

0,01 |

0,8 |

− |

− |

− |

− |

67−175 |

|

17−43 |

− |

7−15 |

55 |

− |

|

ZA |

− |

− |

− |

0,5−0,7 |

− |

− |

98−230 |

|

23−53 |

− |

11−23 |

76 |

− |

|

ZW |

− |

− |

− |

0,5−0,7 |

− |

Zn (0,7−1,0) |

101−295 |

|

18−54 |

− |

8−21 |

75 |

− |

67

23.1.3. Бериллий и его сплавы

Свойства бериллия

Уникальные свойства бериллия, имеющего высокие значения коэффициентов тепло- и электропроводности, низкое сечение захвата тепловых нейтронов и высокое сечение рассеяния нейтронов, малый удельный вес и большое значение модуля нормальной упругости (см. табл. 23.1), делают его весьма привлекательным материалом для использования в технике, включая применения в активной зоне реакторов на тепловых нейтронах.

Естественный бериллий состоит из изотопа 4Ве9 с атомной массой около 9,01 и плотностью 1848 кг/м3. Электронная конфигурация атома бериллия имеет вид 1s22s2 − это двухвалентный металл II группы Периодической системы элементов Д.И. Менделеева. Искусственным путем получены радиоактивные изотопы, некоторые характеристики которых представлены в табл. 23.15.

|

|

|

|

Таблица 23.15 |

|

|

Характеристики радиоактивных изотопов бериллия |

||||

|

|

|

|

|

|

Изотоп |

Атомная |

Энергия связи |

Период |

Энергия |

|

масса |

на нуклон, МэВ |

полураспада |

излучения, МэВ |

||

|

|||||

Be6 |

6,022 |

4,41 |

0,4 с |

− |

|

Be7 |

7,019 |

5,33 |

53 сут |

γ, 0,453−0,485 |

|

Be8 |

8,008 |

7,02 |

10-16 с |

γ, 0,055 |

|

Be10 |

10,017 |

6,45 |

2,5 106 лет |

β, 0,56-0,65 |

|

Be11 |

11,028 |

5,69 |

− |

− |

|

Бериллий существует в двух кристаллографических модификациях: α-Be с ГПУ решеткой, существующий в интервале температур до 1254°С, и β-Ве с ОЦК решеткой, существующий в интервале температур от 1254 до 1284 °С − температуры плавления металла.

Получение металлического бериллия основано на магниетермическом восстановлении фтористого бериллия (магниетермический Be) или электролизе хлорида бериллия (электролизный Be). Химический состав получаемого металла в значительной мере определяется составом (чистотой) исходных солей и металла-

68

восстановителя1. Типичный состав магниетермических слитков и электролитического чешуйчатого Be, полученных в промышленных условиях, следующий: магниетермический бериллий 96% Be + + 2,31% (F, О, С) + 1,5% Mg + 0,19% (Fe, Al, Si, Ni, Cr, Mn, B, Ca);

электролитический бериллий 99,5 % Be + 0,33 % (О, С, Cl) + 0,17 % (Fe, Al, Si, Ni, Cr, Mn, Na, В). Из этих данных видно, что хотя электролитический Be более чист по сравнению с магниетермическим, оба сорта металла имеют высокое содержание неметаллических химических элементов. В качестве рафинирующих операций применяют вакуумный переплав металла в индукционных, дуговых, электронно-лучевых печах, вакуумную однократную или многократную дистилляцию (перегонку) металла, зонную плавку2.

Изделия из металлического Be могут быть получены методами

литья и порошковой металлургии3. Литой металл для практическо-

го применения требует соответствующей обработки давлением для разрушения литой структуры. Наибольшее распространение в технике получил металлокерамический (порошковый) бериллий.

По удельной прочности (прочности, отнесенной к плотности, например σв/ρ или σт/ρ) бериллий не имеет себе равных среди металлов. Механические свойства бериллия зависят от степени чистоты, технологии производства, микроструктуры и, в частности, наличия текстуры. В связи с этим свойства Be изменяются в широ-

ких пределах: σв = 280−700 МПа; σт = 230−680 МПа; δ = 2−20 % (как будет показано ниже, с использованием специальной технологии можно получать Ве со значением δ выше 100 %).

В практике конструирования и эксплуатации металлических изделий в машиностроении известно, что при δ = 2 % пластичность металла достаточна для компенсации посадочных напряжений. Ос-

таточное удлинение δ = 4÷6 % обеспечивает равномерное распределение напряжений в соединениях металлов, а δ = 10÷15 % позволяет эксплуатировать металл в конструкциях с концентраторами напряжений. Эти данные показывают, что для расширения использования Be в машиностроении необходимо создавать сплавы Be с достаточной пластичностью.

1Физическое материаловедение. Т. 5. − М.: МИФИ, 2008. Гл. 17. П. 17.3.1.

2Там же, п. 17.3.3. 3Там же, гл. 18, п. 18.6.

69

Характерной особенностью Be является анизотропия его свойств. Вследствие значительной анизотропии механических

свойств (например, τ(11 22)/τ(0001) ≥ 102, где τ − напряжение сдвига) в Be при деформации формируется текстура, степень совершенства

которой зависит главным образом от температуры и степени деформации. При определенных условиях базисная плоскость кристаллов стремится ориентироваться параллельно оси деформации.

Предел текучести σт поликристаллического Be в зависимости от размера зерна d описывается эмпирическим соотношением Холла−Петча:

σт = σi + Kyd-1/2. |

(23.3) |

Здесь σi и Кy − константы. Причем σi по значению близко к критическому напряжению сдвига монокристаллического Be, а Кy характеризует прочность блокирования дислокаций при передаче деформации от зерна к зерну. Зависимости σт от d для различных сортов Be приведены на рис. 23.18, соответствующие этим зависимостям коэффициенты σi и Кy − в табл. 23.16.

Рис. 23.18. Зависимость предела текучести σт от размера зерна

вбериллии при 20 °С:

1− горячепрессованный Be промышленной чистоты, содержащий 3,3−5,3 % ВеО; 2 − выдавленный Be промышленной чистоты (0,4−1,4 % ВеО) при растяжении

впродольном направлении; 3 − тот же металл, испытанный под углом 45° к оси выдавливания; 4 − тот же металл в горячепрессованном состоянии; 5 − листы, полученные прокаткой слитков горячепрессованного электролитического металла с

содержанием 0,2−1,8 % ВеО; 6 − листы, полученные осадкой и прокаткой слитков дистиллированного металла чистотой 99,9 %; 7 − листы, полученные прокаткой слитков электролитического металла чистотой 99,6 %

70

|

|

|

|

Таблица 23.16 |

Параметры σi и Kу в уравнении Холла−Петча (23.3) для Be |

||||

|

|

|

|

|

Способ обработки |

Выраженность |

Т, °С |

σi, МПа |

Ky, кг/мм3/2 |

|

текстуры |

|

|

|

Прокатка |

− |

20 |

11,3 |

2,94 |

(пруток и лист) |

|

|

|

|

Прокатка (электро- |

Базисная |

20 |

2,2 |

1,32 |

литичекий Be) |

|

100 |

5,0 |

0,63 |

|

|

200 |

6,5 |

0,15 |

Выдавливание |

Сильная |

20 |

0 |

3,33 |

|

базисная |

20 |

21 |

3,83 |

Выдавливание |

Сильная |

−100 |

14,1 |

1,4 |

|

базисная |

0 |

12,6 |

1,4 |

|

|

100 |

9,9 |

1,4 |

Горячее прессование |

Произвольная |

20 |

2,5 |

2,66 |

|

|

400 |

0 |

2,1 |

Горячее прессование |

Произвольная |

20 |

7,5 |

2,8 |

(технический Be) |

базисная |

20 |

9,0 |

1,46 |

Из данных табл. 23.16 видно, что величины σi и Ky зависят от текстуры (способа обработки). Примеси оказывают слабое влияние на Ky и более сильное на σi. Значение σi уменьшается с ростом температуры, причем у текстурированного металла это уменьшение не такое резкое, как у горячепрессованного.

Однако необходимо отметить, что уравнение (23.3) можно применять с некоторыми замечаниями. Оно не учитывает изменение деформации и упрочнение с повышением степени деформации, наличие частиц второй фазы, плотность точечных дефектов и другие факторы.

Серьезными недостатками Be являются токсичность его оксида (попадая в дыхательные пути, он вызывает тяжелое легочное заболевание − бериллиоз; на коже бериллиевая пыль, мелкие частицы вызывают зуд, а попадая в ранки − опухоли и язвы); высокая стоимость, связанная с малой распространенностью в природе

( 0,0005 %); низкие пластичность и технологичность.

Низкие значения относительного удлинения – это существенный недостаток бериллия, обусловленный особенностями его кристаллической решетки и, в определенной степени, чистотой

71

металла1. Кристаллическая решетка Ве сжата вдоль оси с (с/а = 1,567) по сравнению с «идеальной» ГПУ решеткой (с/а = 1,633). Вследствие этого межатомная связь не является ради- ально-симметричной, т.е. в направлении оси с (по призматическим плоскостям) имеет направленный, ковалентный характер. В базисной плоскости существует металлическая межатомная связь. В результате этого кристаллическая решетка Be обладает всего четырьмя независимыми системами скольжения, тогда как для обеспечения высокой пластичности необходимо не менее пяти систем.

Другими словами, наличие частично направленных (ковалентных) межатомных связей повышает сопротивление пластической деформации при понижении температуры, увеличивает анизотропию и обусловливает снижение относитльного удлинения. Некоторое повышение пластичности с ростом температуры является результатом термоактивации, позволяющей дислокациям перемещаться даже в решетке с направленными связями.

Другой важной причиной низкой пластичности Be являются примесные элементы. Технически чистый Be вследствие высокой химической активности по существу представляет собой сплав типа Be + ВеО + С + (0,1 0,5) % других примесных элементов. По некоторым данным Be технической чистоты содержит до 1% примесей металлических элементов и примерно столько же неметаллов. Примеси входят в твердый раствор, а также образуют дисперсные интерметаллидные фазы с бериллием (и между собой), находятся в свободном состоянии. Наличие примесей тормозит движение дислокаций и является одной из причин хладноломкости

(при T 230 C) и красноломкости (при Т = 450 650 С) техниче-

ского бериллия.

Под хладноломкостью понимают охрупчивание металлов при пониженных температурах испытаний. Хладноломкий металл разрушается с малыми пластическими деформациями при низких температурах. Температура перехода из хрупкого состояния в вязкое (Тх) зависит от вида деформации (растяжение, изгиб и др.), размера зерна, текстуры, состояния материала и не является его константой. При хладноломкости Tх связана с величиной размера зерна d:

1Физическое материаловедение. М.: МИФИ, 2007. Т. 2. Гл. 6. П. 6.5.2.

72

Tхр Bd1/2, |

(23.4) |

где B = const. То есть уменьшение размера зерна позволяет снизить температуру хрупко-вязкого перехода.

Явление «красноломкости» Ве технической чистоты при более высоких температурах связывают с образованием на границах зерен легкоплавких эвтектик (Be−Al, Be−Al−Si и др.) и одновременным дисперсионным упрочнением матрицы зерен. Из-за смещения баланса прочности зерен и границ в сторону первых наблюдается зернограничное разрушение, т.е. явление красноломкости.

Вследствие особенностей строения атома бериллий не образует непрерывных твердых растворов ни с одним из элементов таблицы Д.И. Менделеева. Более того, нет в природе химических элементов, растворимых в Be более 10 %. Ограничено растворимы в бериллии Сu (8 %), Ni и Ag (5 %), Со (4 %), Pd и Аu (около 3 %), Re (1 %), Ru (около 1 %), Fe (менее 0,4 %), Al (менее 0,35 %), Zr (менее 0,3 %).

Растворимость других элементов менее 0,1 %. Бериллий образует интерметаллиды и химические соединения с элементами из числа изученных на сегодня. Это обусловлено тем, что Be является наиболее электроотрицательным металлом, склонным к образованию соединений − бериллидов. Обращает на себя внимание необычный стехиометрический состав бериллидов, обогащенных атомами бериллия, например, МеВе13, МеВе17, Ме5Ве21, МеВе22. Вследствие трудностей получения чистейшего бериллия не изучено его взаимодействие с целым рядом элементов. Известно, что Be практически не взаимодействует с Bi, Sb и In.

Основными элементарными видами пластической деформации

бериллия являются: базисное (0001)<11 20>, призматическое

{10 10}<11 20> и пирамидальное {11 22}<11 23> скольжение,

а также двойникование {10 12}<10 11>. Критическое напряжение той или иной системы скольжения изменяется в широких пределах в зависимости от структурно-фазового состояния бериллия, температуры испытания. При комнатной температуре критические напряжения Ве по различным данным изменяются в широких

пределах: τ(0001) = 3,5÷36 МПа для базисного и τ{10 10} = 47÷67 МПа для призматического скольжения.

Критическое напряжение пирамидального скольжения, реализуемого при сжатии, практически сравнимо с разрушающими на-

73

пряжениями в Be технической и высокой чистоты. Разрушающие напряжения при сжатии Be при комнатной температуре

σсжв = 2100÷2300 МПа. Критическое напряжение двойникования

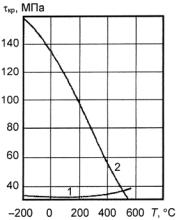

при комнатной температуре τдв = 35÷80 МПа. Температурные зависимости критических напряжений сдвига по базисной и призматической плоскостям приведены на рис. 23.19. Видно, что наиболее сильное влияние температура оказывает на τ{10 10}.

Кроме скольжения и двойникования при деформации бериллия наблюдаются некоторые типы несимметричной переориентации решетки

ввиде полос сброса и полос деформации, для которых характерно отсутствие строгих геометрических соответствий между деформированной областью и матрицей.

При пластической деформации Be

вусловиях возможного поперечного скольжения винтовых и переползания краевых дислокаций (при темпе-

ратуре выше 200−400 °С) образуется

Рис. 23.19. Критическое |

мелкоячеистая структура. |

Размер |

|

напряжение сдвига τкр |

ячеек d экспоненциально зависит от |

||

для монокристалла бериллия: |

температуры Т деформации: |

|

|

1 − базисная плоскость {0001}; |

αtT |

, |

(23.5) |

|

d Ae |

||

2 − плоскость призмы {10 11} |

где αt = 4 10-3 град-1; А − константа. |

||

Плотность дислокаций в ячейках оказывается очень высокой (выше 1014 м-2), а сама ячеистая структура неоднородна. Наличие неоднородных по строению ячеек с высокой плотностью дислокаций леса делает Be весьма хрупким с Тхр = 170÷190° С.

Одним из препятствий для образования совершенной ячеистой субструктуры в процессе деформации бериллия являются выделения второй фазы и наличие примесей в твердом растворе.

Стандартный потенциал Be составляет Ен0 = −0,8 В. Это свиде-

тельствует о его способности пассивироваться. В нейтральных средах, не содержащих хлоридов и сульфатов, Be пассивируется в широком интервале потенциалов; в воде высокой чистоты Be стоек.

74

Бериллий коррозионно-устойчив на воздухе при температуре ниже 400 °С. При температуре более 800 °С на поверхности металла образуется оксид бериллия. Сопротивление коррозии Be в воде в присутствии хлоридов и сульфатов, а также с увеличением pН > 6,5 уменьшается; оно падает с ростом температуры выше 300 °С. Поэтому при использовании Be при температуре воды выше 300−350 °С его очехловывают, например, сплавами циркония. При давлении в несколько десятков мегапаскалей Be стоек в сухом кислороде до 650 °С, в водяном паре и влажном кислороде − до 600 °С, в СО2 − до 700 °С. При Т = 500 °С он стоек в Na, содержащем 0,01% О2; при Т = 600 °С стоек в Li и эвтектике Pb−Bi.

Влияние легирования на структуру и механические свойства бериллия

При легировании металлов удается значительно изменить и улучшить их свойства, что является главной задачей легирования. Одной из предполагаемых задач легирования Be является улучшение его механических свойств, прежде всего, пластичности и вязкости разрушения. Повышение пластичности Be в принципе возможно изменением характера межатомной связи, т.е. увеличением отношения с/а кристаллической решетки до значений, близких к 1,59, соответствующих наиболее пластичным ГПУ металлам; нейтрализацией вредного действия примесей внедрения; устранением частиц второй фазы; измельчением зерна.

Возможности метода легирования для изменения характера межатомной связи весьма проблематичны из-за низкой растворимости большинства химических элементов в бериллии. Оценки показывают, что увеличение с/а легированием растворимыми в твердом растворе бериллия элементами может снизить температуру активации пирамидального скольжения и, следовательно, увеличить число систем скольжения и, в конечном итоге, пластичность. Эксперименты показали, что легирование Be медью и никелем действительно способствует пирамидальному скольжению при 20 °С, но это не привело к заметному увеличению пластичности. Легирование бериллия малыми количествами (0,3−0,5 %)Ti, Zr, Ce, Nb, Mo, Ca, Pt, Y, т.е. элементами, образующими бериллиды и имеющими весьма ограниченную растворимость, приводит, наоборот, к увели-

75

чению температуры хрупко-вязкого перехода Тх. Некоторое увеличение пластичности, достигаемое при легировании бериллия Al, Ag и Sn вследствие образования пластичных фаз сопровождается снижением его модуля нормальной упругости, удельной плотности и жаропрочности.

Примеси в Be могут находиться в состоянии пересыщенного твердого раствора и частиц второй фазы внутри зерна и по границам зерен и субзерен. Именно примеси способствуют хрупкому сколу, усилению двойникования и множественного скольжения, что в конечном итоге способствует росту Тх. Есть мнение, что глубокое рафинирование и снижение размера зерна одновременно позволяют повысить пластичность и прочность (вследствие упрочнения границ зерен), что следует из анализа формул (23.3) и (23.4). Кратковременная прочность увеличивается по мере снижения чистоты бериллия. Например, предел текучести магниетермического Be (чистота 99 %) выше предела текучести дистиллированного металла (чистота 99,8 %). Легирование Be медью и никелем позволяет

увеличить σв и σт.

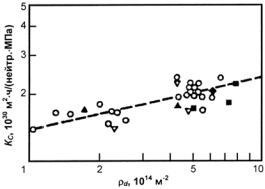

Вязкость разрушения (KIC) бериллия непосредственно связана с его сопротивлением распространению трещины. При затруднении пластической деформации и ее неспособности эффективно тормозить трещину, имеются принципиальные возможности влиять на вязкость разрушения путем создания специальных гетерогенных структур типа эвтектик. Например, ударная вязкость таких эвтектических композиционных материалов на основе сплава Ве−Al выше, чем у бериллия.

С ростом температуры влияние примесей и легирующих элементов на механические свойства изменяется вследствие смены состояния примесей и добавок в бериллии. В зависимости от термической обработки Be может находиться в гомогенизированном (метастабильном) состоянии, а также быть частично или полностью состаренным. Кроме того, с ростом температуры изменяется механизм деформации от дислокационного скольжения при температурах ниже 400 °С до диффузионного переползания дислокаций с порогами и диффузионной ползучести при температуре выше 600 °С.

Температурные зависимости таких механических характеристик бериллия, как предел прочности σв, предел текучести σт и удлине-

76

ние до разрушения εр, представлены на рис. 23.20, а соответствующие характеристики исследованных образцов − в табл. 23.17.

Рис. 23.20. Температурные зависимости пределов текучести σт (а), прочности σв (б) и удлинения до разрушения εр (в) поликристаллического Be (обозначения кривых см. в табл. 23.17)

Таблица 23.17

Характеристики исследованных образцов бериллия

Номер |

Способ |

|

Чистота |

Параметры |

Размер |

Условия |

кривой |

получения |

Текстура |

образцов, |

термообра- |

зерна, |

механичес- |

на рис. |

образцов |

|

% |

ботки |

мкм |

ких испы- |

23.20 |

|

|

|

|

|

таний |

1 |

Прокатка |

Базисная |

99,6 |

830 °С, 1,5 ч |

200 |

Поперек |

|

слитков |

|

|

|

|

НП |

2 |

То же |

То же |

99,6 |

830 °С, 1,5 ч |

200 |

Вдоль НП, |

|

|

|

|

|

|

v = 0,2 |

|

|

|

|

|

|

мм/мин |

3 |

Программиро- |

" |

99,9 |

800 °С, |

13 |

Вдоль НП, |

|

ванное деформи- |

|

|

20 мин |

|

v = 0,2 |

|

рование слитков |

|

|

|

|

мм/мин |

4 |

Выдавливание |

" |

99,6 |

750 °С, 24 ч |

40−50 |

Вдоль НП |

|

слитков |

|

(0,22% Zr) |

|

|

|

5 |

Горячее |

Слабая |

95 |

Рекристалли- |

6,5 |

То же |

|

прессованние |

базисная |

(4,5% BeO) |

зационный |

|

|

|

|

|

|

отжиг |

|

|

6 |

Горячее |

То же |

97 |

То же |

9,6 |

" |

|

прессованние |

|

(2,3% BeO) |

|

|

|

|

(электролитичес- |

|

|

|

|

|

|

кий Ве) |

|

|

|

|

|

77

Окончание табл. 23.17

Номер |

Способ получения |

|

Чистота |

Параметры |

Размер |

Условия |

кривой |

Текстура |

механичес- |

||||

на рис. |

образцов |

образцов, |

термообра- |

зерна, |

ких |

|

|

|

% |

ботки |

мкм |

||

23.20 |

|

|

испытаний |

|||

7 |

Горячее |

Квази- |

99,4 |

850 °С, 14 ч |

20 |

Вдоль НП |

|

прессование |

изотроп- |

(0,3% BeO) |

|

|

|

|

(дистиллиро- |

ная |

|

|

|

|

|

ванный Ве) |

|

|

|

|

|

8 |

Горячее |

То же |

98,5 |

850 °С, 14 ч |

20 |

То же |

|

прессованние |

|

(0,5% BeO) |

|

|

|

|

(магниетермиче- |

|

|

|

|

|

|

ский Ве) |

|

|

|

|

|

9 |

Выдавливание и |

Слабая |

99,8 |

750 °С, |

31 |

v = 0,2 |

|

осаждение |

|

|

10 мин |

|

мм/мин |

|

слитока |

|

|

|

|

|

10 |

Трехкратное вы- |

То же |

99,8 |

750 °С, |

3−5 |

То же |

|

давливание и |

|

|

10 мин |

|

|

|

осаждение |

|

|

|

|

|

|

слитока |

|

|

|

|

|

11 |

Горячее |

Квази- |

99,2 |

1100 °С, |

60 |

" |

|

прессование |

изотроп- |

|

15 мин, |

|

|

|

|

ная |

|

vохл = |

|

|

|

|

|

|

= 100 °С/мин |

|

|

12 |

То же |

То же |

99,2 |

То же + |

60 |

" |

|

|

|

|

+ 750 °С, 40 ч |

|

|

13 |

" |

" |

99,2 |

То же + |

60 |

" |

|

|

|

|

+ 700 °С, 100 |

|

|

|

|

|

|

ч |

|

|

14 |

Прокатка |

Базисная |

99,92 |

800 °С, |

42 |

" |

|

слитков |

|

|

10 мин |

|

|

Примечание: НП − направление прокатки.

Анализ температурных зависимостей позволяет отметить ряд особенностей. У горячепрессованного Be (кривые 7 и 8 на рис. 23.20) в интервале 400−600 °С наблюдается заметное увеличение всех трех механических характеристик, обусловленное дисперсионным упрочнением вследствие относительно высокого (по сравнению с образцами 1 и 14) содержания примесных элементов.

У более чистого Be предел прочности в этом интервале температур изменяется плавно. Уменьшение σв при низких температурах (рис. 23.20, б, кривая 4) связано, по-видимому, с очень низкой пла-

78

стичностью и преждевременным разрушением вследствие недостаточного сопротивления зарождению и росту трещин. Легирование бериллия элементами, входящими в твердый раствор (Сu, Ni) или образующими бериллиды и другие частицы второй фазы (Fe, Nb, W, С, О и др.), приводит к повышению прочности при высоких температурах. Учитывая это, на практике используют оксид бериллия для повышения жаропрочности бериллия. Повышение прочности и пластичности в интервале температур до 500° С наблюдали при измельчении размера зерна (рис. 23.20, в, кривые 9 и 10). Анализ показывает, что относительное удлинение резко возрастает при некоторой температуре, зависящей от структуры и концентрации примесей (рис. 23.20, в, кривые 3, 5−7).

Наличие на границах зерен легкоплавких эвтектик (в частности, Be−Al или Be−Al−Si), а также дисперсионное упрочнение матрицы заметно снижают запас пластичности в области температур выше 400 °С. Связывание Al и Si в соединения путем комплексного (дополнительного) легирования (например, железом), глубокое старение для упрочнения границ зерен и рафинирования матрицы, очистка Be от нежелательных примесей позволяют устранить или ослабить красноломкость бериллия. Легирование Be цирконием (рис. 23.20, в, кривая 4), титаном, иттрием и другими химически активными элементами с большим сродством к примесям внедрения способствует повышению пластичности при температурах выше 200−300 °С. Эффект достигается, по-видимому, вследствие химического взаимодействия вводимых элементов с примесными элементами.

Как видно из табл. 23.17 и рис. 23.20, в, относительное удлинение Ве высокой чистоты (кривая 3) монотонно увеличивается с ростом температуры, достигая 100 % при 800 °С.

Таким образом, можно констатировать, что примеси и легирующие элементы существенно изменяют прочностные и пластические характеристики Ве при высоких температурах. Повысить пластичность Ве при температурах выше 300 °С можно рафинированием, легированием и термической обработкой. Эффективность метода термической обработки существенно зависит от содержания в Ве

79

железа и алюминия. Повышение пластичности сопровождаетя снижением упругости и жаропрочности.

Технологические методы повышения пластичности бериллия

Рассмотренные выше фактические данные по механическим свойствам Ве и его сплавов свидетельствуют о существенной зави-

симости их от вида предварительной обработки металла, техноло-

гии его получения. Поэтому рассмотрим возможности повышения механических свойств и, в первую очередь, пластичности технологическими приемами и методами.

1. Установлено, что применение металлокерамического Be является предпочтительнее литого металла. Схему получения изделий или заготовок из порошкового Be можно представить следующим рядом технологических операций: получение слитка → переплав для снижения уровня примесей → дробление слитка на частицы размерами в 10−20 мм → истирание (помол) этих частиц до 10−20 мкм → сортировка (классификация) частиц → компактирование.

2. Глубокое рафинирование методом зонной плавки за восемь проходов позволяет получать бериллий с высокой пластичностью (δ = 140 %) даже в литом состоянии; Ве с размером зерна 3−7 мкм и чистотой 99,99 %, полученный путем тройной вакуумной дистилляции и последующей семикратной зонной очистки, имел относительное удлинение δ = 400%. Таким образом, глубокая очистка и рафинирование позволяют получать пластичный и даже сверхпластичный бериллий. Однако эти технологии весьма дороги, малопроизводительные и лишены практической целесообразности.

3. Определенные резервы получения пластичного Be связаны с технологическими операциями получения порошков, позволяющими регулировать чистоту (степень загрязнения), размер и форму частичек металла. Для получения порошков применяют методы механического измельчения, распыления, испарения и конденсации, охлаждения жидких металлических брызг в свободном состоянии или на холодной поверхности, электролитического осаждения и плазменной сфероидизации бериллия. На стадии получение порошка важное значение имеет и среда, в которой осуществ-

80

ляется диспергирование (измельчение) металла, и связанное с ней загрязнение порошков. Например, прессуемость порошка и свойства металлокерамического Be зависят от содержания ВеО, Si, Fe, Ni, Cr. Так, пленка ВеО затрудняет спекание. Прочность горячепрессованного мелкозернистого Be возрастает с уменьшением размера порошка, однако оптимальной величиной считают размер около 7−10 мкм, обеспечивающий максимальное относительное удлинение. Дальнейшее измельчение порошка с последующим горячим или изостатическим прессованием не улучшает пластичности, что связано с загрязнением порошка по мере его измельчения.

Из зависимости свойств Be от содержания примесей, представленной в табл. 23.18, видно, что минимальный предел текучести и максимальное относительное удлинение имеют чистые по примесям образцы. Изменяя содержание ВеО, размер частиц ВеО, количество и соотношение металлических примесей из числа Fe, AL и Si, можно оказать существенное воздействие на высокотемпературные характеристики, повысить жаропрочность бериллия. Жаропрочность Be повышается также при нанесении на порошинки хрома (около 0,3 % по массе) вследствие образования интерметаллида СrВе12, который в процессе прессования препятствует росту зерна.

Таблица 23.18

Свойства и состав порошкового бериллия

Сорт бериллия |

Содержание примесей, % |

Свойства при 20 °С |

|

|||||

|

|

|

|

|

|

|

||

ВеО |

С |

ΣМе* |

σв, МПа |

σ0,2, МПа |

δ, % |

|||

|

||||||||

Магниетермический |

4,57 |

0,152 |

0,34 |

550 |

390 |

|

3,2 |

|

(грязный) |

|

|

|

|

|

|

|

|

Магниетермический |

2,29 |

0,111 |

0,21 |

580 |

380 |

|

4,1 |

|

(чистый) |

|

|

|

|

|

|

|

|

Электролитический и |

2,14 |

0,042 |

0,056 |

540 |

280 |

|

6,0 |

|

зонно-рафинированный |

|

|

|

|

|

|

|

|

* ΣМе − суммарное количество металлических примесей.

4. Процессы предварительного уплотнения порошков путем вибрации, холодного прессования, изостатической подпрессовки, воздействием взрыва и другими методами способствуют лучшему

81

компактированию бериллия при последующем горячем или теплом изостатическом прессовании. Лучшие результаты получены при применении предварительного виброуплотнения с последующим горячим обычным (Т = 1000÷1100 °С, р = 50÷700 МПа, τ = 14÷20 ч)

или изостатическим (Т = 700÷950 °С, р = 70÷100 МПа, τ ≈ 2 ч) прессованием. Компактность металла в целом увеличивается по мере роста давления и температуры прессования. Путем горячего прессования получают Be с δ ≤ 4 %, а при изостатическом прессовании с твердофазной средой δ ≥ 4,5 %. С ростом температуры испытаний механические характеристики существенно изменяются. Как видно на рис. 23.21, предел прочности горячепрессованного Be монотонно снижается, а относительное удлинение сначала увеличивается (до температуры 400 °С), а затем снижается вследствие

усиления явления красноломкости при температуре около 600 °С.

Рис. 23.21. Статистически обработанные результаты механических испытаний горячепрессованного Be:

а − предел прочности; б − относительное удлинение в зависимости от температуры; цифры над кривыми − доля образцов, значения свойств которых равны или превышают значения, характеризуемые этой кривой

5. Механические свойства прессованного Be значительно улучшаются при последующей обработке давлением: прокатке, ковке, выдавливании, раскатке и другом деформировании. Обычно эти операции проводят при нагреве (400−1000 °С) с обязательной очехловкой бериллия стальными или никелевыми оболочками для его равномерного деформирования, смазки и защиты от окисления. В результате получают листы, фольги, трубы, проволоку и другой прокат. Механические свойства листов сложным образом зависят

82

от структуры и состава исходного металла, условий прокатки и отжига, размера зерна и текстуры. Например, из данных рис. 23.22 видно, что относительное удлинение листового Be существенно зависит от размера зерна и возрастает по мере измельчения зерна в широком интервале температур испытания.

В отличие от прессованного листовой Be менее чувствителен

ккрасноломкости (см. рис.

23.22 и 23.21, б). Пластичность листового Be сложным образом зависит от степени обжатия, проходя через максимум при обжатии 6−10 % вследствие изменения характера текстуры таким образом, что активируется базисное скольжение.

На рис. 23.23 видно, что экстремальная зависимость δ от степени обжатия сохраняется независимо от направления растяжения прокатанного листа: вдоль или поперек прокатки. При больших обжатиях, как видно на рис. 23.23, анизотропия относительного удлинения в плоскости листа возрастает. Легирование бериллия Сu, Ni, Cr и Fe заметно упрочняет прокат, но пластичность не увеличивает.

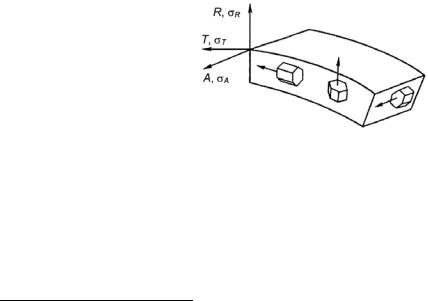

О существенной зависимости механических свойств Be от способа получения заготовки на примере кольцевых образцов можно судить по данным табл. 23.19, которые показывают, что раскатка улучшает свойства деформированных заготовок бериллия. Аналогично действует ковка, повышая предел прочности горячепрессованного Be от 280−420 МПа до 490−700 МПа и относительного удлинения от 0,5−2 % до 8−10 %. Следует, однако, помнить, что де-

83

формируемость Be зависит от содержания примесей, частиц второй фазы, однородности заготовок по примесям и размера зерна, содержания ВеО. Для ковки недопустим бериллий, содержащий количество примесей более следующих предельных концентраций:

ВеО − 3%; С − 0,15%; Al − 0,085%; Ti − 0,04 %; Si − 0,05 %; Cr − 0,02 %; Fe − 0,2 %; Ni − 0,03 %; Mn − 0,035 %; Mg − 0,05 %.

Таблица 23.19

Зависимость механических свойств кольцевых образцов бериллия (в тангенциальном направлении) от способа обработки

Способ обработки |

σв, МПа |

σ0,2, МПа |

δ, % |

ψ, % |

Горячее прессование и |

560 |

330 |

8,5 |

8,3 |

раскатка |

|

|

|

|

Обратное выдавливание |

440 |

320 |

5 |

6 |

|

|

|

|

|

Обратное выдавливание и |

560 |

350 |

15 |

15 |

раскатка |

|

|

|

|

Осадка заготовки в блин |

520 |

330 |

10 |

10 |

|

|

|

|

|

Осадка заготовки в блин и |

610 |

390 |

− |

− |

раскатка |

|

|

|

|

При обработке Be замечено, что увеличение количества операций при обработке сопровождается, во-первых, улучшением пластических характеристик и, во-вторых, уменьшением степени анизотропии механических свойств. Это хорошо видно из данных табл. 23.20.

Таблица 23.20

Механические свойства бериллия в зависимости от способа обработки изделий

Метод обработки |

σв, МПа |

σ0,2, МПа |

δ, % |

Направление |

|

испытания |

|||||

|

|

|

|

||

Обратное выдавливание и |

650 |

590 |

2 |

По окружности |

|

формовка |

780 |

620 |

10 |

Вдоль оси |

|

Осадка, обратное выдав- |

720 |

600 |

16 |

По окружности |

|

ливание и формовка |

700 |

570 |

10 |

Вдоль оси |

|

Выдавливание, осадка, |

720 |

610 |

16 |

По окружности |

|

обратное выдавливание и |

730 |

600 |

19 |

Вдоль оси |

|

формовка |

|

|

|

|

84

Сплавы бериллия и их применение

Уникальные физические, теплофизические, удельные физикомеханические и ядерные свойства Be предопределили его применение в ракетно-космической, авиационной, военной, атомной, приборостроительной технике и других отраслях промышленности.

Высокие значения модуля упругости, независимость их от температуры до 450 °С позволяют широко использовать прокат и профили бериллия для изготовления деталей крыльев, рулевых систем, панелей, обшивки соединительных элементов, переходных частей, каркасов и оболочек ракет, сверхзвуковых самолетов и спускаемых космических аппаратов.

Высокие значения удельной прочности и жесткости позволяют использовать бериллиевую проволоку микронной толщины в качестве армирующих волокон при создании композиционных материалов на основе Al и Ti в качестве элементов антенн космических аппаратов, рулевых тяг и других силовых элементов ракетнокосмической техники.

Хорошие удельная теплоемкость и теплопроводность позво-

ляют использовать Be и его сплавы в виде проката в качестве теплозащитных экранов головных частей и крыльев спускаемых космических аппаратов, кабин космонавтов, деталей радиаторов и теплообменной аппаратуры, дисков тормозов самолетов, сопел и камер сгорания ракетных двигателей и других деталей.

Бериллий является одним из лучших материалов для деталей конструкций, где особо важны собственная масса конструкции, жесткость ее силовых элементов. Расчеты показали, что самолет, изготовленный на 80 % из бериллия, будет в 2 раза легче, чем из алюминия. При этом на 40 % увеличивается дальность полета и значительно повышается грузоподъемность самолета.

Малая плотность и высокие прочностные характеристики

обеспечивают хорошую устойчивость бериллия к резонансным колебаниям, что позволяет использовать его в акустической технике, при изготовлении точных приборов наведения, гироскопов. Совокупность многих свойств делает Be незаменимым металлом для изготовления зеркал и других элементов лазерной космической оптики, точных инструментов.

85

Бериллий используют в качестве источника нейтронов по реакциям 94 Be (α, n)12С, 94 Be (d, n)510В, 94 Be (p, n) 95 Be е, планируют использовать в бланкете термоядерного реактора для размножения нейтронов по реакции 94 Be (n, 2n)2 42 He .

Бериллий слабо поглощает γ-излучение и поэтому используется в качестве окон рентгеновских трубок, хорошо пропускающих излучение.

Бериллий используют как наполнитель при создании композиционных материалов, в которых он выступает как упрочнитель, а Al или Ti − как пластичная матрица. Например, известны сплав лакеллой (Be + 38 % Al) эвтектического типа со слабой взаимной растворимостью и достаточно пластичной алюминиевой матрицей, сплав мэйтекс этого же типа (Be + 25 % Al). Высокая вязкость разрушения этих сплавов определяется пластичной матрицей, обеспечивающей снижение концентрации напряжений вблизи частиц бериллия и увеличение деформируемости этих частиц вследствие обволакивания пластичной оболочкой. В целом сплавы типа лакеллоя по эффективности применения в конструкциях превосходят алюминиевые и магниевые сплавы, а по обрабатываемости сравнимы со сплавами магния. Недостатками лакеллоя являются низкие жаропрочность и жесткость.

Весьма низкое сечение захвата тепловых нейтронов σа = = 0,009 10-28 м2 против 0,185 10-28, 0,235 10-28 и 0,066 10-28 м2 соот-

ветственно у Zr, Al и Mg − основных конструкционных материалов реакторов на тепловых нейтронах, и малая плотность предопределили использование Ве и его оксида ВеО в качестве материалов замедлителей и отражателей нейтронов в ядерно-энергетических установках подводных лодок и космических аппаратов, исследова-

тельских реакторах. Вследствие хороших ядерных свойств, высокой температуры плавления (около 2550 °С), низкого давления паров и высокой термостойкости − основных достоинств ВеО, оксид нашел применение в технике в качестве конструкционного материала, замедлителя и отражателя нейтронов в высокотемпературных ЯЭУ. Вместе с тем, недостаточная технологичность не позволяет использовать Ве для изготовления тонкостенных оболочечных трубок твэлов.

86

При облучении нейтронами бериллий достаточно устойчив, сохраняя размеры и сопротивление коррозии до флюенсов Фн ≈ (2÷3) 1025 м−2. При этом несколько снижается теплопроводность металла, возрастают пределы прочности и текучести, падает относительное удлинение. Весьма нежелательным является образо-

вание в Be гелия и трития по (n, α)-реакциям: |

|

|

9Be + n → 8Be + 2n; |

(23.6) |

|

|

$ 24He |

|

9Be + n → 6Вe + 4He; |

6Li + n → 4He + 3H. |

(23.7) |

$ 6Li + β−

Гелий и тритий, диффундируя в бериллии, накапливаются в пустотах и на границах зерен. Это вызывает газовое распухание, достигающее при флюенсах ~ 1024 м−2 до 1−2 % при температуре

облучения Тобл = 700−750 °С и 3−5 % при Тобл = 750−900 °С, и снижает и без того низкую пластичность (усиливает охрупчивание)

бериллия.

Анализ применяемых сплавов Be в различных областях техники показывает, что их круг выглядит достаточно малым в сравнении с другими металлами. Это обусловлено тем, что легированием не удается устранить хладноломкость бериллия. Тем не менее легирование позволяет повысить прочность, жаропрочность и коррозионную стойкость бериллия. Повышение коррозионной стойкости Be в СО2 и водяном паре, по данным И.И. Папирова, достигается легированием кальцием (0,25−0,95 %). Хорошее сопротивление коррозии в СО2 имеют сплавы Be с (0,05−3) % Mg или с (0,1−3) % Сu. Повышения прочности коррозионно-стойких Be−Са-сплавов добиваются путем легирования Zr, Nb, V или Ti в количествах от 0,1 до 2 %.

В практике известны следующие порошковые многокомпонентные сплавы бериллия:

(60−80)%Ве + (12,7−39,5)%Al + (0,1−3,6)%Mg + (0,08−1,5)%Si; (50−90)%Be + (0,5−30)%Al + (0,5−40)%Сu + до 5%Si + до 12%Ni; (50−80)%Be + (13,3−50)Cu + до 5,5%Sn; (60−90)%Be + (1−12)%Al + + (9−30)%Сu + до 12%Ni + 3%SiO.

Благодаря изотропности структуры и свойств некоторые из этих сплавов рекомендуются для изготовления ответственных деталей гироскопов. Такие детали можно существенно упрочнить методом дисперсионного твердения при соответствующей обработке.

87

23.1.4. Титан и его сплавы

Свойства титана

Малая плотность, высокие прочностные свойства (см. табл. 23.1) в сочетании с хорошей коррозионной стойкостью и технологичностью делают титан перспективным материалом для изготовления самых разнообразных узлов и деталей современной передовой техники (в первую очередь − для изделий специального назначения − космических аппаратов, подводных лодок, военной техники и т. д.).

Титан известен с 1791 г., но в чистом виде получен в 1910 г. Титан имеет две аллотропические модификации − α и β с температурой фазового перехода α ' β при Т = 882 °С. Фаза α имеет ГПУ решетку с параметрами а = 0,2950 и с = 0,4683 нм при отношении с/а = 1,5873; β-фаза титана имеет ОЦК решетку с параметром а = 0,3280 нм и существует до температуры плавления, равной 1664 °С. Электронная структура свободного атома титана имеет недостроенную d-оболочку 3p63d24s2, т.е. Ti является переходным металлом IVа группы таблицы Д.И. Менделеева. Анализ физических и физико-химических свойств (см. табл. 23.1) показывает, что Ti не магнитен, обладает малым удельным весом, высокой удельной прочностью и хорошей коррозионной стойкостью, технологичен: куется, штампуется, прокатывается (только в горячем состоянии), сваривается аргонно-дуговой сваркой, хорошо обрабатывается резанием.

К недостаткам титана следует отнести высокую стоимость производства, низкий модуль упругости; технический Ti даже при комнатной температуре склонен к ползучести; активное взаимодействие при высоких температурах со всеми атмосферными газами вследствие высокого сродства к водороду, кислороду, азоту и углероду. Примеси образуют с титаном твердые растворы и промежуточные фазы: оксиды, гидриды, нитриды и карбиды, которые повышают прочность, одновременно снижают пластичность, ухудшают технологические свойства и коррозионную стойкость титана.

Особо необходимо указать на возможность водородного охрупчивания титана. Известно несколько механизмов водородного ох-

88

рупчивания при комнатной температуре. В одном случае хрупкое разрушение обусловлено локализацией пластической деформации под действием водорода. В другом случае разрушение титана следует за разрушением хрупких гидридов в процессе пластической деформации. Первый механизм предпочтительнее, когда действуют большие напряжения, а второй − в случае малых напряжений. Следует отметить, что при низких напряжениях идет ускоренное образование гидридов. Опасность водородной хрупкости накладывает ограничения на содержание водорода, которое в техническом Ti не должно превышать 0,008−0,012 %. В то же время при горячей обработке используют эффект водородного пластифицирования титана, проявляющийся в снижении σ0,2 и повышении ψ (табл. 23.21).

Таблица 23.21

Механические свойства титана технической чистоты с различным содержанием водорода

Н2, % |

σ0,2, |

δ, % |

ψ, % |

Н2, % |

σ0,2, |

δ, % |

ψ, % |

|

МПа |

МПа |

|||||||

|

|

|

|

|

|

|||

0,005 |

102/37 |

11/78 |

71/94 |

0,2 |

74/15 |

20/44 |

87/99 |

|

0,1 |

85/21 |

34/55 |

86/94 |

0,3 |

68/13 |

16/55 |

95/99 |

Примечание: В числителе приведены значения механических свойств при температуре испытания 600 °С, в знаменателе − при 800 °С.

Механические свойства Ti зависят от чистоты и структуры. Обычно металлы с ГПУ структурой имеют пониженную пластичность из-за ограниченного количества систем скольжения. Титан, как и Zr, представляет исключение из этого правила вследствие благоприятного соотношения параметров кристаллической решет-

ки (с/а ≈ 1,59). Титан пластически деформируется |

скольжением |

||||||||||

({1 |

|

|

|

|

|

|

|

|

|

|

двойниковани- |

1 |

00} <1120 > ,{0001} <1120 >,{1 1 01} <1120 > и |

||||||||||

ем.

Типичные значения механических характеристик Ti:

σв = 300÷700 МПа, σ0,2 = 180÷330 МПа, δ = 20÷46 %, ψ = 69÷75 %,

ак = 50÷150 кДж/м2. Титан имеет малое деформационное упрочнение, а в интервале температур 200−400 °С проявляет склонность к деформационному старению. С ростом температуры пластичность

89

Ti падает, и при 500 °С наблюдается минимум δ, обусловленный особенностями пластической деформации.

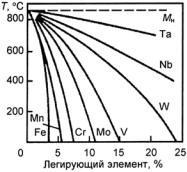

Взаимодействие титана с легирующими элементами

Типичные виды начальных участков диаграмм состояния двойных сплавов титана представлены на рис. 23.24. Характерным для диаграмм является наличие двух ярусов из-за наличия α- и β-фаз титана. В β-Ti девять элементов образуют непрерывные твердые растворы, причем Nb, Mo, Та и W − неограниченные, a Sc, V, Cr, Zr, Hf − катотектические. Ограниченно растворимы (α > 1%) в α-Ti 28 химических элементов, а в β-Ti − 45 элементов; 12 элементов образуют нижние перитектики (из них Mg, Al, Cu, Zn, Bi) и 5 элементов − верхние (Re, Os, О, N, С); 45 элементов образуют с Ti эвтектики. Таким образом, видно, что титан − прекрасная основа для легирования и разработки новых сплавов.

Рис. 23.24. Классификация начальных участков диаграмм состояний двойных сплавов титана

Если исходить из необходимости разработки прочных сплавов титана, то условия выбора основных легирующих элементов, повидимому, можно записать следующим образом:

αα-Ti > 0,2 %; ω > 0,7.

90

Здесь критерий распределения легирующего элемента ω отнесен к β-Ti, так как эта фаза кристаллизуется из жидкого состояния, при переходе из которого развивается химическая неоднородность состава.

Критерием выбора основных легирующих элементов соответст-

вуют Al, V, Cr, Mn, Fe, Zr, Nb, Mo и Sn. Значения α и ω для этих элементов представлены в табл. 23.22.

Таблица 23.22

Значения критериев α, ω, γ для основных легирующих добавок в титане

Характерис- |

Zr |

Al |

Sn |

Nb |

V |

Mo |

Mn |

Cr |

Fe |

тика |

|

|

|

|

|

2 |

|

|

|

αα-Tl |

50 |

17 |

9,5 |

5 |

5 |

0,65 |

0,50 |

0,2 |

|

|

|

|

|

|

|

1 |

|

|

|

ωβ-Ti |

1 |

0,91 |

0,89 |

1 |

1 |

0,77 |

1 |

0,76 |

|

|

|

|

|

|

|

0,063 |

|

|

|

γα-Ti |

1 |

0,400 |

1,05 |

0,057 |

0,080 |

0,240 |

0,037 |

0,015 |

|

|

|

|

|

|

|

|

|

|

|

Минимальные значения критерия термообработки1 γα-Ti указывают на наиболее эффективные легирующие добавки с точки зрения применения термообработки (V, Mo, Nb, Cr, Fe).

Титановые сплавы малочувствительны к скорости затвердевания из расплава, и поэтому их трудно модифицировать. Тем не менее, наиболее эффективным измельчителем титана является бор, коэффициент распределения которого в β-Ti составляет ω = 0,25.

Наиболее вредными элементами для титана считают С, N, О и Н, хотя, как видно из рис. 23.24, С, N и О образуют верхние перитектики на обоих ярусах диаграмм и имеют ω > 1. В этом случае, как известно, не следовало бы ожидать ухудшения пластичности титана. К числу вредных относят Y, Се, Са, Sr, P, S, Se и некоторые другие элементы.

При выборе комплекса легирующих элементов важной является их взаимная растворимость между собой и растворимость в титане. Эти данные приведены в табл. 23.23, из которых видно, что наиболее значительной взаимной растворимостью обладают Ti, Zr, Nb, V, Mo и Мn.

1Физическое материаловедение. Т. 5. − М.: МИФИ, 2008. Гл. 16. П. 16.2.3.

91

Таблица 23.23

Взаимная растворимость элементов (в %)

Элемент |

Zr |

Al |

Sn |

Nb |

V |

Mo |

Mn |

|

|

|

|

|

|

|

|

-Ti |

100 |

48,3 |

16 |

100 |

72 |

100 |

30 |

|

|

|

|

|

|

|

|

-Ti |

50 |

17 |

9,5 |

5 |

5 |

2 |

0,65 |

|

|

|

|

|

|

|

|

Zr |

100 |

26 |

17 |

100 |

16,5 |

21 |

10,2 |

|

|

|

|

|

|

|

|

Al |

0,28 |

100 |

1,5 l0-2 |

6,5 10-2 |

0,2 |

0,07 |

0,85 |

Sn |

3 10-3 |

1,8 |

100 |

1,8 10-3 |

3,5 10-3 |

1,4 10-4 |

5,5 10-4 |

Nb |

100 |

23 |

11 |

100 |

100 |

100 |

|

|

|

|

|

|

|

|

|

V |

7 |

10 |

5 |

100 |

100 |

100 |

100 |

|

|

|

|

|

|

|

|

Mo |

4 |

18 |

0,1 |

100 |

100 |

100 |

30 |

|

|

|

|

|

|

|

|

Mn |

1,25 |

35 |

8 |

2,4 |

100 |

30 |

100 |

|

|

|

|

|

|

|

|

Из анализа диаграмм состояния двойных систем Ti с легирующими элементами (см. рис. 23.24) видно, что некоторые элементы (Al, Ga, Ce, La, С, О, N) повышают температуру ( )-фазового перехода, расширяют концентрационную область существования-Ti и относятся к группе -стабилизаторов. Другая часть элементов понижает температуру ( )-превращения и расширяет об-

|

ласть существования |

-Ti. |

Это |

|

|

-стабилизаторы: Мо, V, Nb, Zr, |

|||

|

Mn и другие элементы. |

|

|

|

|

Основные легирующие элемен- |

|||

|

ты, вводимые в Ti, вызывают по- |

|||

|

вышение его прочности (рис. |

|||

|

23.25) и жаропрочности вследст- |

|||

|

вие твердорастворного и диспер- |

|||

|

сионного упрочнения. Кроме того, |

|||

|

алюминий |

улучшает |

удельную |

|

|

прочность и модуль упругости, |

|||

|

уменьшает склонность Ti к водо- |

|||

Рис. 23.25. Влияние легирующих |

родному охрупчиванию. Образуя с |

|||

титаном |

интерметаллиды |

Т13Al |

||

элементов на прочность (а) |

( 2-фаза), TiAl и TiAl3, алюминий |

|||

и пластичность (б) титана |

||||

(А.Ф. Белов) |

позволяет в широких пределах из- |

|||

92

менять прочность. Однако вследствие существенного снижения пластичности содержание в Ti алюминия ограничивают 7 % (рис. 23.25, б).

Элементы Sn и Zr понижают склонность Ti к хладноломкости, улучшают его свариваемость, увеличивают прочность и жаропрочность при низких и средних температурах, повышают термическую стабильность. Олово используют совместно с Al для укрупнения охрупчивающей фазы α2-Ti3Al и повышения пластичности сплава. Ниобий совместно с титаном образует сверхпроводящий сплав, используемый для реальных технических целей.

Классификация и структура сплавов титана

Анализ взаимодействия легирующих элементов с титаном (см. рис. 23.24) показывает большие возможности для разработки различных сплавов на основе титана. Это связано с наличием широких областей растворимости легирующих элементов в Ti и существованием двух его аллотропических модификаций.

Выбирая соответствующие легирующие элементы, можно получить однофазные (α или β) или двухфазные (α + β) сплавы титана. Типичные микроструктуры α-, (α + β)- и β-сплавов титана представлены на рис. 23.26. Фазу β можно фиксировать при комнатной температуре, легируя титан β-стабилизаторами. Значения критических концентраций легирующих элементов, позволяющих фиксировать так называемый титановый аустенит (β-фазу) при комнатной температуре, представлены в табл. 23.24.

Таблица 23.24

Критические концентрации легирующих элементов в Ti для фиксации при комнатной температуре β-структуры

Легирующий |

|

Критические концентрации |

|

элемент |

|

|

|

Массовая, % |

Атомная, % |

Электронная, эл/ат |

|

Fe |

4−5,7 |

4,5−4,9 |

4,2 |

Мn |

5,5 |

5,0 |

4,2 |

Ni |

6,9−8,2 |

5,8−6,8 |

4,2−4,3 |

Mo |

11 |

5,8 |

4,1 |

V |

17 |

18,4 |

4,2 |

Nb |

36 |

23,0 |

4,2 |

93

|

0,5 мм |

|

а |

|

|

50 мкм |

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50 мкм |

|

|

в |

|

|

0,5 мм |

|

г |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 23.26. типичные микроструктуры α-, (α + β)- и β-сплавов титана: а − равновесная α-фаза в нелегированном титане, отожженном при 700 °С в течение 1 ч; б − равновесная (α + β)-структура; в − игольчатая

(α + β)-структура сплава Ni − 6Al − 4V; г − равновесная β-структура в сплаве Ti − 13V − 11Cr − 3Al (Е.В. Коллингз)

Важно подчеркнуть, что для фиксации β-фазы при комнатной температуре в Ti необходимо ввести такое количество легирующей добавки, чтобы электронная концентрация сплава была равна

4,1−4,3 эл/ат.

Классификацию сплавов Ti осуществляют исходя из соотношения в структуре α- и β-фаз.

Сплавы с α-структурой. Как правило, α-фазные сплавы имеют структуру твердого раствора (см. рис. 23.26, а) и не упрочняются термической обработкой. К этой группе относят Ti технической чистоты, например ВТ1-00, ВТ1-0; титан, легированный α-стабилизаторами, например Ti−Al, Ti−Al−Sn, и сплавы титана, легированные небольшими (Сдоб < Скр по табл. 23.24) добавками β- и α-стабилизаторов, например, системы Ti−Al−Мn, Ti−Al−Sn и др. (табл. 23.25).

94

Таблица 23.25

Химический состав и механические свойства некоторых α-сплавов титана

Содержание элементов, %

Сплав

Al Zr V C Fe Si

ПТ-7М 2,3 2,5 − 0,1 0,25 0,12

ПТ-3В 4,2 − 2,2 0,1 0,25 0,12

РК-20 − 20 − <0,5 <0,2 0,1

|

Механические |

|

||

Фазовый |

|

свойства |

|

|

состав |

σв, |

σ0,2, |

δ, |

ψ, |

α-фаза |

МПа |

МПа |

% |

% |

530 |

440 |

22 |

46 |

|

α-фаза + |

725 |

650 |

10 |

24 |

+ 3,5% β-фазы |

|

|

|

|

|

615 |

560 |

29 |

66 |

Микроструктура α-сплавов зависит от вида и количества легирующих добавок и скорости охлаждения. При медленном охлаждении кристаллиты α-фазы в виде пластин растут в β-матрице (см. рис. 23.26, г) под контролем диффузионного перераспределения легирующих элементов между фазами. Поэтому возникают комплексы одинаково ориентированных пластинчатых α-кристаллов, между которыми находятся области, обогащенные примесями. Если содержание β-стабилизирующих примесей (или легирующих элементов) значительное, то на межпластинчатых границах может фиксироваться β-фаза и обогащенная β-стабилизаторами α-фаза. При увеличении скорости охлаждения ширина α-пластин уменьшается. При закалке в пределах исходного β-зерна возникают мелкие мартенситные примеси.

Упрочнение α-сплавов достигается усложнением состава легирующего комплекса, т.е. увеличением числа и количества легирующих добавок и холодной пластической деформацией. Прочность α-сплавов титана сравнительно невелика, но зависит от структурного состояния. Рекристаллизованные сплавы имеют

σв ≈ 490÷840 МПа, σ0,2 ≈ 470÷800 МПа, δ ≈ 14÷23 %. В сплавах,

медленно охлажденных из β-области (крупнозернистых),

σв ≈ 500÷800 МПа, σ0,2 ≈ 390÷720 МПа, δ ≈ 11÷20 %. Сплавы, бы-

стро охлажденные из β-области, имеют σв ≈ 500÷920 МПа,

σ0,2 ≈ 400÷860 МПа, δ ≈ 9,3÷24 %. Свойства быстро охлажденных из β-области сплавов отличаются от сплавов рекристаллизованных

и медленно охлажденных из β-области более высокими прочност-

95

ными свойствами и меньшими пластическими. Это связано с тем, что в сплавах титана β → α-превращение протекает по мартенситному механизму. Возникающая при этом мартенситоподобная структура не является пересыщенным твердым раствором, как в системе Fe−С.

Среди основных групп титановых сплавов (α, α+β, β) α-сплавы обладают наиболее оптимальным сочетанием коррозионных, физи- ко-механических, радиационных, технологических и других свойств:

-высокая коррозионная стойкость в воде и водяном паре до

400 °С;

-достаточные пластичность и ударная вязкость;

-отсутствие хладноломкости в исходном и облученном состояниях;

-высокая радиационная стойкость в условиях эксплуатации ЯЭУ;

-стабильность механических свойств при длительных термических воздействиях;

-надежная свариваемость в различных толщинах без охрупчивания зоны термического влияния;

-равнопрочность сварных соединений и основного металла;

-хорошая технологичность при изготовлении полуфабрикатов (труб, поковок, листов и др.).

Титановые α-сплавы хорошо изучены и широко применяются в судостроении и судовой атомной энергетике. Химический состав и механические свойства некторых α-сплавов титана представлены в табл. 23.25.

Сплавы с β-структурой. Однофазные β-сплавы можно получить при значительном легировании титана β-стабилизаторами (см. табл. 23.24, рис. 23.26, г). Мартенситное превращение в этих сплавах не реализуется, тем не менее быстрое охлаждение сплавов применяют с целью подавления процессов диффузионного распада β-фазы.

Формирование заданной структуры β-сплавов осуществляется варьированием термической обработки. Нагрев до температуры 780−900 °С с последующим охлаждением на воздухе или в воде позволяет получить однородный твердый раствор с определенной

96

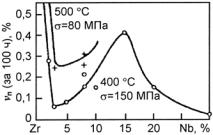

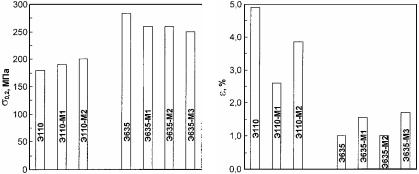

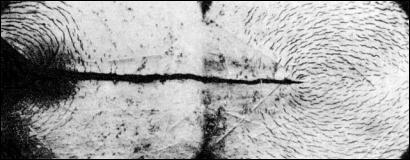

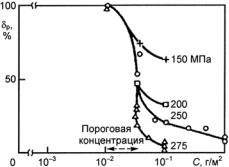

микроструктурой. Механические свойства таких сплавов определяются однородностью -твердого раствора и микроструктурой. Такие сплавы (например, системы Ti Al V) отличаются достаточно высокой пластичностью ( = 15 25 %, = 70 %) и ударной вязкостью (ак = 250 280 кДж/м2) и относительно невысокими прочностными характеристиками ( 0,2 550 600 МПа). Характерными особенностями -сплавов, обработанных на твердый раствор, являются: малый разрыв между значениями в и 0,2; низкие значенияр; высокие значения , так как деформация протекает и в областях, соседних зоне образовавшейся шейки; высокие значения ударной вазкости ак.