С.А. Рябов Шпиндельные узлы станков

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра металлорежущих станков и инструментов

ШПИНДЕЛЬНЫЕ УЗЛЫ СТАНКОВ

Методические указания к выполнению практических работ по курсу "Конструирование, расчёт и САПР станков и станочных комплексов" для студентов по специальности 120200 "Металлорежущие станки и инструменты"

Составители С.А. Рябов К.А. Павловец А. А. Цехин И.В. Шемчук

Утверждены на заседании кафедры Протокол № 42 от 03.06.99

Рекомендованы к печати учебно-методической комиссией специальности 120200 Протокол №140 от07.06.99

Электронная копия хранится в библиотеке главного корпуса КузГТУ

Кемерово 1999

1. ЦЕЛЬ РАБОТЫ

Шпиндель является одной из наиболее ответственных деталей станка, от него во многом зависит точность обработки. Поэтому к шпинделю предъявляются повышенные требования.

Данная работа имеет цель ознакомить студентов специальности 120200 "Металлорежущие станки и инструменты" с этапами проектирования шпиндельных узлов металлорежущих станков и расчётами на ЭВМ.

2. ПРОЕКТИРОВАНИЕ ШПИНДЕЛЬНЫХ УЗЛОВ

При проектировании шпиндельного узла исходной информацией являются тип, основной параметр и класс точности станка, данные о номенклатуре и размерах режущих инструментов и оснастки, устанавливаемых в шпинделе. Кроме того, необходимо знать максимальную частоту вращения шпинделя и предельный момент резания. Два последних параметра обычно устанавливаются техническим заданием, или их определяют при обосновании основных технических характеристик привода главного движения.

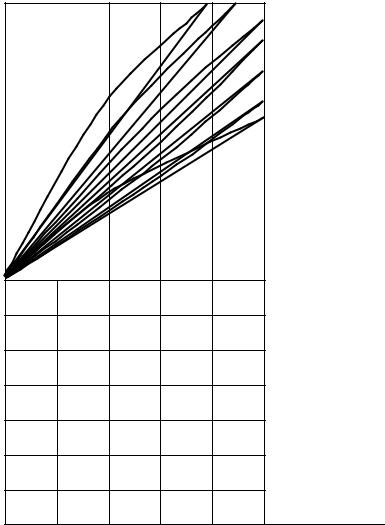

Процесс проектирования шпиндельного узла можно разбить на ряд этапов, выполняемых в определенной последовательности. Блок-схема типового процесса показана на рис. 1.

2.1. ЗАДАНИЕ И ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЁТА

2.1.1. Расшифровки значений символов, применяемых в программе расчёта на ЭВМ.

Исходные данные для вычисления жесткости передней опоры.

Задаются для каждого варианта.

M1 - тип подшипника, стоящего в передней опоре. (Выбирается в зависимости от выбранной конструктивной схемы, табл. 1).

Z1 - количество подшипников, стоящих в передней опоре. (Выбирается в зависимости от выбранной конструктивной схемы, табл. 1).

1. Определение основных характеристик шпиндельного узла.

2.Выбор типа опор.

3.Выбор конструктивной схемы шпиндельного узла.

4.Предварительный выбор основных размерных параметров

шпиндельного узла.

5.Эскизная компоновка. Уточнение основных размерных

параметров.

6.Оптимизация межопорного расстояния.

Расчеты радиальной и осевой жесткости, динамических характеристик

узла.

7.Выбор остальных конструктивных

имонтажных параметров окончательная проработка узла.

Рис. 1. Блок - схема последовательности проектирования шпиндельного узла

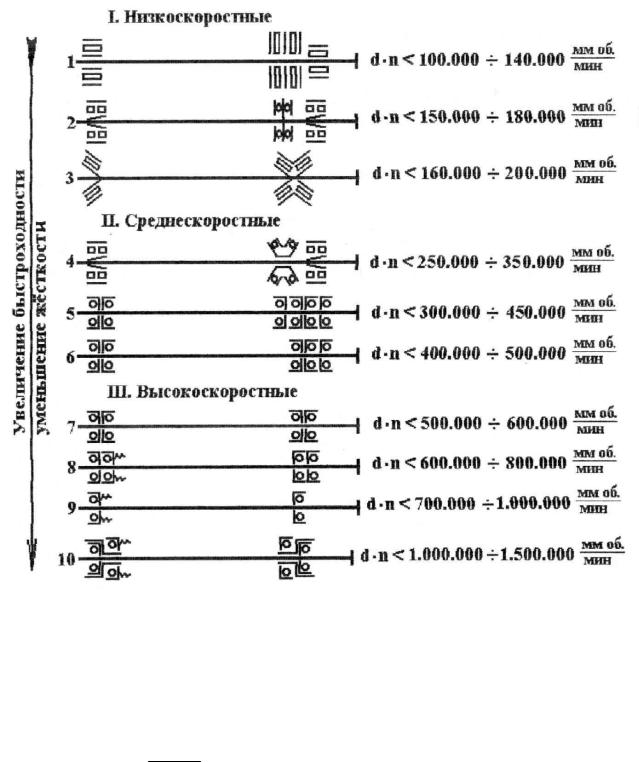

Конструктивные схемы шпиндельных узлов на подшипниках качения и области их применения.

Таблица 1

d - диаметр шейки шпинделя под передним подшипником, мм; n - частота вращения, об./мин.

Первое число означает предельную быстроходность с пластичной смазкой, второе - с жидкой или смазкой масляным туманом.

P1 (Fr1) - ожидаемая нагрузка на переднюю опору. (Рассчитывается по формуле Fr1 = P(al+ l) ).

t1 (d1) - внутренний диаметр подшипника, стоящего в передней опоре. (Рассчитывается на четвёртом этапе проектирования).

Задаются только при M1 = 3182100,

M1 = 36100,

M1 = 46100.

t2 (D1) - наружный диаметр подшипника, стоящего в передней опоре. (Выбирается из характеристик подшипника, приведённых в ГОСТ 7634 - 75 и ГОСТ 831 - 75).

t3 (b1) - ширина подшипника, стоящего в передней опоре. (Выбирается из характеристик подшипника, приведённых в ГОСТ

7634 - 75 и ГОСТ 831 - 75).

Задаются только при M1 = 36100,

M1 = 46100.

t4 (dш1) - диаметр шариков подшипника, стоящего в передней опоре. (Выбирается по ГОСТ 3722 - 81).

Задаются только при M1 =3182100.

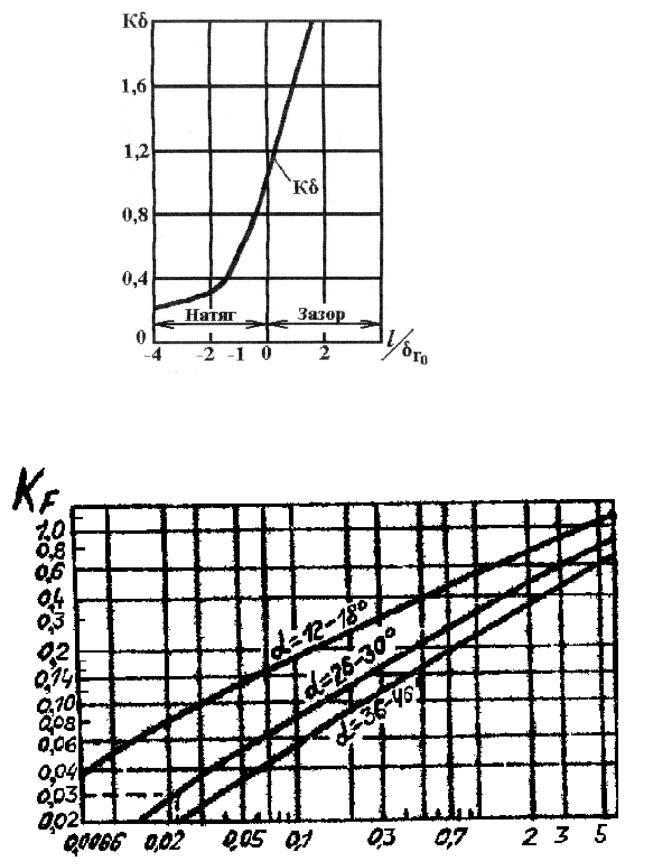

t5 (δr01) - радиальная податливость подшипника с нулевым зазоромнатягом, стоящего в передней опоре. (Определяется по графику рис.2).

t6 (Kδ1) - коэффициент радиальной податливости подшипника, стоящего в передней опоре. (Определяется по графику рис. 3).

Задаётся только при M1 = 36100,

M1 = 46100.

t7 (Kr1) - коэффициент осевой податливости подшипника, стоящего в передней опоре. (Определяется по графикам рис. 5).

Исходные данные для вычисления жёсткости задней опоры.

Задаются для каждого варианта.

М2 - тип подшипника, стоящего в задней опоре. (Выбирается в зависимости от выбранной конструктивной схемы, табл. 1).

Рис. 2. График для определения радиальной податливости “rо = δr”,

беззазорных роликоподшипников типа 3182100 и 41652900

Рис. 3. График для определения коэффициента К? для расчёта податливости двухрядных роликоподшипников 3182100 и 4162900

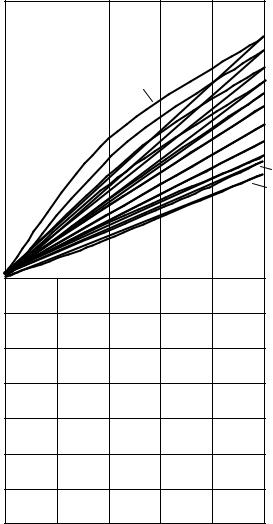

Рис. 4. График для определения коэффициента KF для расчёта податливости радиально-упорных шарикоподшипников

Kr |

|

|

|

α |

= 12° - 18° |

|

|

|

|

|

0,02 |

0,06 |

|

|

0,04 |

|

|

0,06 |

|

|

|

|

|

|

|

|

0,08 |

|

|

|

0,10 |

0,04 |

|

|

0,12 |

|

|

0,14 |

|

|

|

|

0,16 |

|

|

|

0,18 |

0,02 |

|

|

0,2 |

|

|

|

|

|

KF=0 |

|

|

0 |

0,2 |

0,4 |

Fr |

|

а) |

|

Co |

Kr |

|

KF=0 |

|

α |

= 26° - 30° |

|

0,02 |

0,06 |

|

|

|

0,04 |

|

|

|

0,02 |

|

|

|

|

|

|

0,04 |

|

|

|

0,06 |

|

|

|

0,08 |

|

|

|

0,10 |

|

|

|

0,12 |

|

|

|

0,14 |

|

|

|

KF = 0,16 |

0 |

0,2 |

0,4 |

Fr |

|

б) |

|

Co |

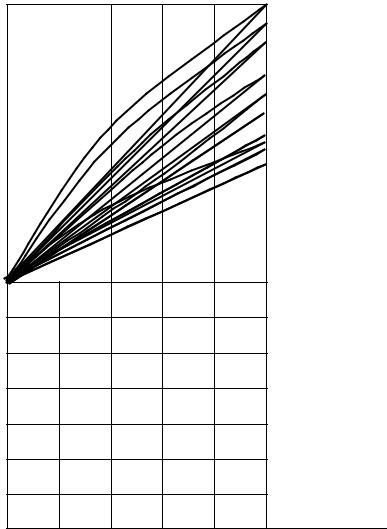

Рис. 5.График для определения вспомогательного коэффициента Кr для расчёта радиальной податливости радиально-упорных шарикоподшипников:

а) α =12° 18°; б) α =26° 30°; в) α =36° 40°

Kr |

|

KF=0 |

|

α |

= 36° - 40° |

|

|

0,06 |

|

|

|

0,04 |

|

|

|

0,02 |

|

|

|

0 |

0,2 |

0,4 |

Fr |

|

в) |

|

Co |

Рис. 5. (продолжение) График для определения вспомогательного коэффициента Кr для расчёта радиальной податливости радиальноупорных шарикоподшипников:

в) α =36° 40°