А.Н. Трусова Автоматизация технологических процессов и производств

.pdf

20 |

|

Шаг t спирали вибродорожки определяют из условия |

|

t = k d + δ , |

(20) |

где t – шаг подъема спирального лотка, мм; d – диаметр изделия, лежащего на лотке (для тел вращения); для призматических d = h, где h – высота изделия; для плоских d = b, где b – ширина изделия, мм; δ –

толщина лотка, определяется технологией изготовления в пределах

δ = (1 ÷3) мм.

При lИ /d = 1…1,5 коэффициент k рассчитывается по формуле

k = |

lИ2 |

/ d 2 +1 |

. |

|

|

f 2 |

+1 |

||

|

|

|

||

При lИ /d > 1,5 коэффициент принимается равным k = 1,5. Если чаша многозаходная, то шаг спирали при n заходах

t = (k d + δ) n .

(21)

(22)

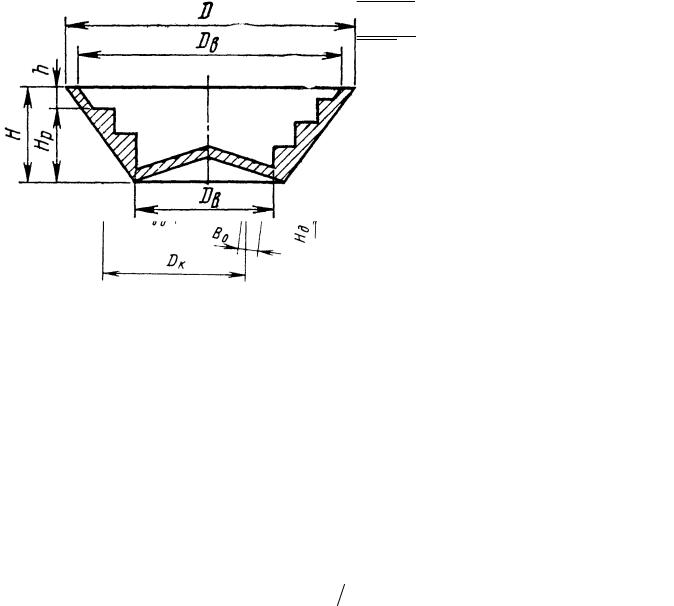

Рис. 2. Цилиндрические и конические чаши ВБЗУ

При нарезке спирали на станке шаг нарезки округляют до бли-

жайшего большего числа из ряда: 6, 7, 8, 9, 10, 11, 12, 13, 14, 16, 18, 20, 22, 24, 26, 28, 32, 36, 38 мм.

Угол подъема спирали лотка |

|

β = arctg(t ( π DB )) . |

(23) |

Диапазон изменения угла β = 0,2 ÷5 °, но при увеличении угла

подъема лотка до 2˚ скорость перемещения заготовок снижается примерно на 10-15 %. Угол наклона а вибродорожки к обечайке чаши выбирают исходя из способа ориентирования изделия и конфигурации

21

его. Для того чтобы заготовки перемещались в один слой, лоток выполнен с углом α = 94º.

В случае многозаходной чаши внутренний диаметр ее должен удовлетворять выражению

DB ≥ |

tn |

, |

(24) |

|

π tgβ |

||||

|

|

|

где tn – шаг многозаходной спирали, мм; ß – угол подъема спирали лотка.

Ширина вибродорожки

B =b +a −0,5 |

D2 |

−l 2 + DB |

2 |

, |

(25) |

||

|

|

B |

И |

|

|

||

где а — зазор между изделием |

и направляющим |

буртиком, |

|||||

a = (0,5 ÷ 2,0) мм, при отсутствии буртика а = 0; b – ширина детали, мм. |

|||||||

Ширина лотка с буртиком |

|

|

|

|

|

|

|

BO = B + 3 . |

|

|

(26) |

||||

В зависимости от типоразмера чаши толщину дна принимают |

|||||||

H Д ≈ 2L3, мм . |

|

|

(27) |

||||

Угол конуса чаши выбирают в диапазоне γO =150 ÷170 °. |

|||||||

Диаметр конуса |

|

|

|

|

|

|

|

DK = DB − 2 BO . |

|

|

(28) |

||||

Максимальное число каналов вибродорожки |

|

|

|

||||

zmax = |

0,25 DB |

, |

|

|

(29) |

||

|

|

|

|||||

|

|

|

b + c |

|

|

|

|

где с — ширина перемычки между каналами, c = 0,5 ÷1,5 мм. Максимальное число вибродорожек (заходов) в чаше определяет-

ся по формуле с дальнейшим округлением до целого числа в меньшую сторону

nmax = |

π DB tgβ |

, |

(30) |

|

lИ tgβ+ h |

||||

|

|

|

где h – высота изделия, мм.

Расчет параметров движения изделия и колебательной систе-

мы включает определение частоты вынужденных колебаний лотка; амплитуды; приведенной массы; жесткости пружинных стержней; размеров пружинных стержней (длины l, диаметра d или сечения bхh).

Определяем требуемый угол наклона подвесок α, исходя из обеспечения необходимой скорости перемещения заготовок по формуле

22

tgα = |

|

206 |

, |

(31) |

||

f |

Л |

V |

||||

|

|

|

||||

|

|

СР |

|

|

||

где VСР - средняя скорость перемещения заготовок, м/мин; fЛ – частота колебаний лотка, 1/с.

Угол наклона подвесок α должен находиться в пределах 5-45˚. Определяем амплитуду колебания лотка ХН (в см), при которой

обеспечивается скорость VСР, по формуле

X Н = |

3,32 g |

, |

(32) |

|

ω2 tgα |

||||

|

|

|

где g – ускорение свободного падения, g = 9,81·102 см/с2; ω – круговая частота колебаний лотка, 1/с,

ω = 2 π fЛ . |

(33) |

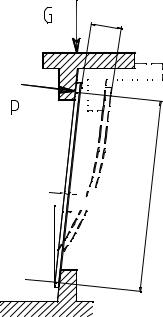

Конструктивно подвески можно выполнять круглыми или плоскими (набранными из пластин). При использовании плоских пружин необходимо определить их длину, ширину и толщину; при круглых – длину и диаметр.

Параметры пружин определяем из условия, что подвеска представляет собой балку, закрепленную жестко с двух сторон. Расчетная схема пружин показана на рис. 3.

При плоских пружинах длину l и ширину b задают конструктивно, а толщину (в см) можно определить по формуле

а = |

l |

3 |

G ϕ2 |

, |

(34) |

|

372 |

n i b |

|||||

|

|

|

|

где а – толщина пружин подвески, см; l – длина пружины, см; b – ширина пружины, см; n – число подвесок; i – число пружин в подвеске; G

– вес колеблющихся частей и загруженных в бункер заготовок, кг; φ – собственная частота колебаний системы, 1/с,

ϕ = 1,1 |

fЛ . |

|

|

(35) |

|

При круглых подвесках длину l (см) задают конструктивно, а |

|||||

диаметр (см) можно определить по формуле |

|

|

|

||

d = 0,0135 |

4 |

G l3 |

ϕ2 |

|

(36) |

n |

. |

||||

|

|

|

|

|

|

Напряжение изгиба (кгс/см2) при максимальном прогибе для плоских пружин определяем по формуле

σИЗ = |

1,5 Е а δ |

, |

(37) |

|

l2 |

||||

|

|

|

23

где Е – модуль упругости, Е = 2,1 106 кгс/см2 ; δ – размах колебаний лотка, см.

Для круглых подвесок

σИЗ |

= |

1,5 Е d δ |

. |

(38) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

l 2 |

|

|

||||||||||||

|

|

|

|

|

δ |

|

|

|||||||||

|

|

|

|

|

|

|

||||||||||

|

|

/2 |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α

l

Рис. 3. Расчетная схема пружин

Размах колебаний лотка (в см) определяется графически при амплитуде колебания ХН по формуле

δ = |

2 X H |

. |

(39) |

|

|||

|

cos α |

|

|

Если в приводе вибрационного загрузочного устройства со спиральным лотком у каждой подвески установлен один электромагнит перпендикулярно ее плоскости, то его усилие (в кгс) можно определить по следующим формулам:

при плоских подвесках

P = |

δ Е b a3 |

i |

, |

(40) |

|

2 l3 µ |

|

||||

|

1 |

|

|

||

где µ - динамический коэффициент, µ = |

|

|

; |

||

1 −( fЛ / ϕ)2 |

|||||

24

при круглых подвесках

P = |

0,3 δ Е d 4 |

. |

(41) |

|

µ l3 |

||||

|

|

|

Если в приводе вибрационного загрузочного устройства со спиральным лотком имеется один электромагнит, установленный в центре, его усилие P0 (в кгс) при плоских подвесках определяем по формуле

P |

= |

|

δ Е b a3 i n |

, |

(42) |

||

|

|

||||||

0 |

|

|

2 l3 µ sin α |

|

|||

при круглых подвесках |

|

|

|

||||

|

0,3 δ Е d 4 n |

|

|

|

|||

P |

= |

. |

(43) |

||||

|

|||||||

0 |

|

|

µ l3 sin α |

|

|||

|

|

|

|

||||

Для прямолинейных вибрационных лотков общее требуемое усилие электромагнита (в кгс) при условии, что он установлен перпендикулярно плоскости пружин, определяется по формуле

P = δ Е b d 3 i n . |

(44) |

||

общ |

2 |

l 3 µ |

|

|

|

||

Зная необходимое тяговое усилие электромагнита, можно определить его параметры и выбрать имеющийся электромагнит (расчет электромагнита не входит в задание).

4.4.7. Схемное проектирование подающих лотков, вторичных ориентирующих устройств

В некоторых случаях заготовки полностью не удается ориентировать в ВБЗУ, требуются дополнительные вторичные ориентирующие устройства, также использующие активное и пассивное ориентирование. Схемы некоторых таких устройств приведены в литературе

[1, с. 30-32; 2; 6, с. 349-351].

Кроме МЗУ и ВБЗУ, как основы загрузочных устройств, могут использоваться дополнительные элементы: лотки, отделители, пита-

тели, датчики наличия заготовок и пр. [1, с. 32-33; 2; 3; 6, с. 58-81,

с. 87-100, с. 19-114].

25

5.СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

5.1.Основная литература

1.Автоматизация производственных процессов в машиностроении: Конспект лекций / А.Н.Трусов. – Кемерово: КузГТУ, 1997.

2.Гаврилов А.Н. Автоматизация производственных процессов в приборо- и агрегатостроении: Учеб. для вузов. / А.Н.Гаврилов, М.М.Кузнецов. – М.: Высш. шк., 1968.

3.Кузнецов М.М. Автоматизация производственных процессов: Учеб. для втузов / М.М.Кузнецов, Л.И.Волчкевич, Ю.П.Замчалов. – М.:

Высш. шк., 1978.

5.2.Дополнительная литература

4.Автоматизация дискретного производства / Под общ. ред. Е.И. Семенова, Л.И. Волчкевича. – М.: Машиностроение, 1987.

5.Автоматизация процессов машиностроения: Учеб. пособие для машиностроительных специальностей вузов / Под ред. А.И.Дащенко. – М.: Высш. шк., 1991.

6.Автоматическая загрузка технологических машин: Справ. / Под общ. ред. И.А.Клусова. – М.: Машиностроение, 1990.

7.Волчкевич Л.И. Комплексная автоматизация производства / Л.И.Волчкевич, М.П.Ковалев, М.М.Кузнецов. – М.: Машиностроение, 1983.

8.Волчкевич Л.И. Автоматы и автоматические линии: Учеб. пособие для вузов. Ч. 2 / Л.И.Волчкевич, М.М.Кузнецов, Б.А.Усов. Под ред. Г.А.Шаумяна. – М.: Высш. шк., 1976.

9.ГОСТ 14.309-74. Правила применения средств механизации и автоматизации ПП.

10.ГОСТ 23004-78. Автоматизация и механизация в машино- и приборостроении. Термины и определения.

11.Егоров В.А. Транспортно-накопительные системы для ГПС. – Л.: Машиностроение, 1984.

12.Иванов Ю.В. Гибкая автоматизация производства РЭА с применением микропроцессоров и роботов: Учеб. пособие для вузов / Ю.В.Иванов, Н.А.Лакота. – М.: Радио и связь, 1987.

26

13.Козырев Ю.Г. Промышленные роботы: Справ. – М.: Машиностроение, 1983.

14.Промышленные роботы в машиностроении: Альбом схем и чертежей: Учеб. пособие для технических вузов / Под общ. ред. Ю.М.Соломенцева. – М.: Машиностроение, 1986.

15.РТК и ГПС в машиностроении: Альбом схем и чертежей / Под ред. Ю.М.Соломенцева. – М.: Машиностроение, 1989.

16.Справочник технолога-машиностроителя. В 2 т. Т. I / Под ред. А.Г.Косиловой, Р.К.Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985.

5.3.Перечень методических указаний по проведению лабораторных занятий

17.Расчет показателей производительности РТК 16К20Ф3Р132: Метод. указания к лабораторной работе / Сост.: В.А.Полетаев, А.Н.Трусов, А.В.Матисов. – Кемерово: КузПИ, 1992.

18.Определение показателей надежности элементов и систем: Метод. указания к лабораторной работе / Сост.: А.Н.Трусов. – Кемерово: КузПИ, 1989.

19.Оценка степени подготовленности изделия к автоматизированному производству: Метод. указания к практической работе / Сост.: А.Н.Трусов, А.В.Протодьяконов, Г.А.Алексеева. – Кемерово: КузГТУ, 1995.

20.Ориентирование деталей в механических бункерных загрузочных устройствах: Метод. указания к лабораторной работе / Сост.: А.Н.Трусов. – Кемерово: КузГТУ, 1996.

21.Трусов А.Н. Основы оптимального проектирования автоматических систем машин (на примере АЛ и ГПС): Учеб. пособие / А.Н.Трусов, Г.А.Алексеева. – Кемерово: КузГТУ, 1998.

27

ПРИЛОЖЕНИЕ Исходные данные для выполнения контрольной работы

Таблица П1

варианта |

№ чер- |

Производи- |

|

Периодич- |

Частота |

тежа де- |

тельность |

Материал |

ность напол- |

колебаний |

|

станка- |

нения бунке- |

||||

тали из |

автомата Qа, |

детали |

ра T, не ме- |

лотка |

|

табл. П2 |

|

fЛ ,c-1 |

|||

№ |

|

||||

|

шт/мин |

|

нее мин |

|

|

|

|

|

|

||

1 |

1 |

150 |

сталь |

30 |

50 |

2 |

2 |

200 |

сталь |

20 |

50 |

3 |

3 |

175 |

латунь |

25 |

100 |

4 |

4 |

150 |

латунь |

40 |

100 |

5 |

5 |

250 |

сталь |

30 |

50 |

6 |

6 |

270 |

алюминий |

40 |

100 |

7 |

7 |

175 |

медь |

20 |

50 |

8 |

8 |

220 |

алюминий |

40 |

100 |

9 |

9 |

150 |

текстолит |

35 |

100 |

10 |

10 |

300 |

медь |

45 |

100 |

11 |

11 |

130 |

медь |

45 |

50 |

12 |

12 |

195 |

текстолит |

30 |

100 |

13 |

13 |

150 |

текстолит |

30 |

50 |

14 |

14 |

190 |

латунь |

30 |

100 |

15 |

15 |

75 |

латунь |

30 |

50 |

16 |

16 |

240 |

алюминий |

40 |

100 |

17 |

17 |

330 |

сталь |

30 |

100 |

18 |

18 |

30 |

сталь |

20 |

100 |

19 |

19 |

25 |

алюминий |

20 |

50 |

20 |

20 |

175 |

оргстекло |

25 |

50 |

21 |

21 |

100 |

алюминий |

25 |

50 |

22 |

22 |

50 |

сталь |

20 |

100 |

23 |

23 |

200 |

алюминий |

25 |

50 |

24 |

24 |

320 |

текстолит |

25 |

100 |

25 |

25 |

235 |

латунь |

40 |

50 |

26 |

26 |

200 |

текстолит |

30 |

100 |

27 |

27 |

180 |

сталь |

35 |

100 |

28 |

28 |

320 |

латунь |

40 |

50 |

29 |

29 |

290 |

сталь |

35 |

100 |

30 |

30 |

100 |

сталь |

25 |

50 |

|

|

|

28 |

|

|

|

Чертежи деталей к вариантам |

Таблица П2 |

|||

№ |

Чертеж детали |

№ |

Чертеж детали |

||

1 |

|

|

6 |

|

|

|

|

|

|

|

|

2 |

|

|

7 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

8 |

|

|

|

|

|

|

|

|

4 |

|

|

9 |

|

|

|

|

|

|

|

|

5 |

|

|

10 |

|

|

|

|

|

|

|

|

29

|

|

|

Продолжение табл. П2 |

№ |

Чертеж детали |

№ |

Чертеж детали |

11 |

|

16 |

|

|

|

|

|

12 |

|

17 |

|

|

|

|

|

13 |

|

18 |

|

|

|

|

|

14 |

|

19 |

|

|

|

|

|

15 |

|

20 |

|

|

|

|

|