А.А. Кречетов Проектирование литых заготовок

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственное образовательное учреждение высшего профессионального образования

«КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра технологии металлов

ПРОЕКТИРОВАНИЕ ЛИТЫХ ЗАГОТОВОК

Методические указания к лабораторной работе по курсу «Проектирование заготовок» для студентов направления 552900

специальностей 120100, 120200 и 120500

Составитель А.А. Кречетов

Утверждены на заседании кафедры Протокол № 3 от 30.10.02

Рекомендованы к печати методической комиссией по направлению 552900 Протокол № 18 от 11.11.02

Электронная копия находится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2003

1

1. ЦЕЛЬ РАБОТЫ:

Закрепить теоретические положения по выбору способа получения заготовок, выработать навыки проектирования отливки, оформления чертежа отливки и элементов литейной формы в соответствии с ГОСТ 3.1125-88, составления технических требований на изготовление отливки.

2. ПОРЯДОК ПРОЕКТИРОВАНИЯ ЛИТЫХ ЗАГОТОВОК

•анализ служебного назначения изделия;

•определение типа производства;

•предварительный выбор способов изготовления отливки;

•сравнительные расчеты приведенных затрат по выбранным способам изготовления отливки, выбор оптимального способа изготовления отливки;

•выбор положения отливки в форме при заливке;

•выбор места и конфигурации плоскости разъема формы;

•анализ технологичности конструкции изделия применительно к выбранному способу изготовления отливки, при необходимости внесение изменений в конструкцию изделия;

•определение припусков и допусков по ГОСТ 26645-85, определение размеров отливки;

•определение необходимости использования прибылей, места их установки и конструкции;

•расчет массы отливки и определение коэффициента использования металла;

•назначение технических требований;

•выполнение чертежа отливки по ГОСТ 3.1125-88.

3. АНАЛИЗ СЛУЖЕБНОГО НАЗНАЧЕНИЯ ИЗДЕЛИЯ

Анализ служебного назначения изделия необходимо начинать с анализа назначения изделия в целом. Служебное назначение изделия определяет вид рабочих нагрузок, которые, в свою очередь, определяют необходимые эксплуатационные свойства изделия (прочность, износостойкость, усталостная прочность, коррозионная стойкость и т.д.).

2

Далее изделие разбивается на элементарные поверхности, проводится анализ назначения каждой поверхности. Из этих поверхностей выделяются основные и вспомогательные поверхности. Основными называются такие поверхности, которые непосредственно участвуют в выполнении служебного назначения изделия. Остальные поверхности являются вспомогательными.

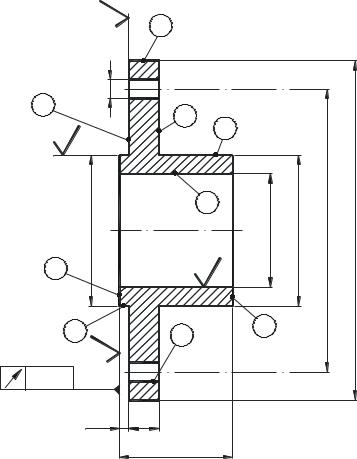

В качестве примера проведем анализ служебного назначения крышки (рис. 1).

|

3.2 |

3 |

|

|

|

|

|

|

10 |

|

|

|

|

|

|

2 |

отв |

4 |

|

|

|

|

|

3.2 |

4 |

5 |

|

|

|

|

|

|

|

|

|

|

|

||

|

0.10 |

6 |

|

+0.05 |

80 |

150 |

180 |

|

|

|

|||||

|

- |

|

|

||||

|

80 |

|

|

60 |

|||

|

|

1.25 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

9 |

8 |

|

7 |

|

|

|

0,01 |

6.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

16 |

|

|

|

|

|

|

|

60-0.10 |

|

|

|

|

|

Рис. 1. Крышка; материал – чугун СЧ 30 ГОСТ 1412-85; |

|||||||

|

масса – 5,15 кг |

|

|

|

|

||

Крышка предназначена для обеспечения герметизации корпуса редуктора, предотвращения вытекания масла и попадания в корпус редуктора абразивных частиц, а также фиксации наружного кольца подшипника. Вследствие этого крышка должна обладать необходимой герметичностью и прочностью.

Крышка образуется поверхностями 1-9. Поверхности 3-5, 7 являются формообразующими поверхностями. Поверхность 1 предназначена для фиксации наружного кольца подшипника в корпусе редуктора,

3

поэтому к ней предъявляются повышенные требования по геометрической точности и шероховатости. Поверхности 2 и 9 предназначены для сопряжения с корпусом редуктора. Точность и качество этих поверхностей должны обеспечить герметичность сопряжения крышки и корпуса редуктора. Отверстие 6 предназначено для обеспечения выхода вала из корпуса редуктора, поэтому к этой поверхности предъявляются повышенные требования по точности и качеству. Отверстия 8 предназначены для крепления крышки к корпусу редуктора с помощью винтового или болтового соединения.

В данном случае основными являются поверхности 1, 2, 6, 8, 9. Поверхности 3-5, 7 являются вспомогательными.

4. ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА

Тип производства предварительно определяется по массе и программе выпуска изделия (табл. 1).

Таблица 1

Предварительный выбор типа производства

Тип производ- |

Число обрабатываемых деталей одного типораз- |

|

||||

|

|

мера в год |

|

|

||

ства |

|

тяжелых (масса |

|

средних (масса |

легких (масса |

|

|

|

свыше 100 кг) |

|

от 10 до 100 кг) |

менее 10 кг) |

|

Единичное |

до 5 |

до 10 |

до 100 |

|

||

Мелкосерийное |

5-100 |

10-200 |

100-500 |

|

||

Среднесерийное |

100-300 |

200-500 |

500-5000 |

|

||

Крупносерийное |

300-1000 |

500-5000 |

5000-50000 |

|

||

Массовое |

|

свыше 1000 |

свыше 5000 |

свыше 50000 |

|

|

5. |

ПРЕДВАРИТЕЛЬНЫЙ |

ВЫБОР |

СПОСОБОВ |

|||

ИЗГОТОВЛЕНИЯ ОТЛИВКИ

Способы изготовления отливки выбираются в зависимости от массы и габаритов, материала отливки и типа производства (табл. 2).

4

Таблица 2

Характеристики способов изготовления отливок

Способ изго- |

|

Масса |

|

Тип |

|

|

|

|

|

|

|

производства, |

Область при- |

||||||||

товления от- |

Материал |

отлив- |

||||||||

ливки |

|

ки, кг |

объем рента- |

менения |

||||||

|

|

|

бельной пар- |

|

|

|

|

|||

Литье в |

Черные |

0,05- |

|

тии |

|

Станины, |

кор- |

|||

Все типы про- |

||||||||||

песчано- |

металлы |

200000 |

изводства |

|

пуса, рамы, ци- |

|||||

глинистые |

Цветные |

0,05- |

|

|

|

|

линдры, |

зубча- |

||

формы |

сплавы |

1000 |

|

|

|

|

тые |

|

колеса, |

|

|

|

|

|

|

|

|

крышки, |

|

крон- |

|

|

|

|

|

|

|

|

штейны и т.д. |

|||

Литье в |

Черные |

0,03- |

Все |

серийные |

Рычаги, |

крыш- |

||||

оболочковые |

металлы, |

250 |

типы |

произ- |

ки, муфты, дис- |

|||||

формы |

алюми- |

|

водства, |

|

мас- |

ки, |

втулки, |

|||

|

ниевые |

|

совое |

произ- |

кронштейны, |

|||||

|

сплавы |

|

водство |

|

|

рукоятки и т.д. |

||||

Литье в |

Чугун |

до 100 |

Все |

серийные |

Кривошипы, |

|||||

кокиль |

|

|

типы |

произ- |

кронштейны, |

|||||

|

|

|

водства, |

|

мас- |

втулки, |

|

крыш- |

||

|

|

|

совое |

произ- |

ки, |

корпуса, |

||||

|

Сталь |

до 50 |

водство. |

Объ- |

рычаги, |

шкивы |

||||

|

|

|

ем |

рентабель- |

и т.д. |

|

|

|

||

|

|

|

ной |

партии – |

|

|

|

|

||

|

|

|

не |

менее |

20 |

|

|

|

|

|

|

Цветные |

до 500 |

крупных |

или |

|

|

|

|

||

|

металлы |

|

400 |

мелких |

|

|

|

|

||

|

|

|

отливок в год |

|

|

|

|

|||

|

|

|

|

|

|

|

||||

Литье по вы- |

Черные |

0,07- |

Все типы про- |

Отливки |

|

по- |

||||

плавляемым |

металлы, |

300 |

изводства |

|

вышенной |

точ- |

||||

моделям |

цветные |

|

|

|

|

|

ности, |

|

тонко- |

|

|

сплавы |

|

|

|

|

|

стенные, |

|

из |

|

|

|

|

|

|

|

|

труднообраба- |

|||

|

|

|

|

|

|

|

тываемых спла- |

|||

|

|

|

|

|

|

|

вов |

|

|

|

5

Продолжение табл. 2

Литье |

под |

В основ- |

0,05- |

Массовое |

и |

Отливки |

с ма- |

||

давлением |

ном цвет- |

100 |

крупносерий- |

|

лой |

толщиной |

|||

|

|

ные |

ме- |

|

ное производ- |

стенок |

повы- |

||

|

|

таллы |

и |

|

ство |

|

шенного |

каче- |

|

|

|

сплавы |

|

|

|

ства |

|

|

|

Центробеж- |

Черные |

0,05- |

Все типы про- |

Тела вращения: |

|||||

ное литье |

|

металлы, |

1000 |

изводства |

|

трубы, гильзы, |

|||

|

|

цветные |

|

|

|

шкивы, |

махо- |

||

|

|

сплавы |

|

|

|

вики, |

муфты и |

||

|

|

|

|

|

|

|

т.д. |

|

|

6. СРАВНИТЕЛЬНЫЕ РАСЧЕТЫ ПРИВЕДЕННЫХ ЗАТРАТ ПО ВЫБРАННЫМ СПОСОБАМ ИЗГОТОВЛЕНИЯ ОТЛИВКИ, ВЫБОР ОПТИМАЛЬНОГО СПОСОБА ИЗГОТОВЛЕНИЯ ОТЛИВКИ

Приведенные затраты по выбранным способам изготовления отливки проводятся на основе рекомендаций, изложенных в [1]. В результате проведенного расчета приведенных затрат делается техникоэкономическое обоснование выбора оптимального способа получения отливки.

7. ВЫБОР ПОЛОЖЕНИЯ ОТЛИВКИ В ФОРМЕ

Выбор положения отливки в форме при заливке очень важен для получения отливки без литейных дефектов. При выборе положения отливки в форме руководствуются принципами:

•Положение отливок должно обеспечить спокойное заполнение формы расплавом.

•Отливки из чугуна, склонного к образованию усадочных раковин, следует располагать так, чтобы толстые части были вверху или сбоку.

•При незначительной разнице в толщине отдельных сечений отливки из обычного серого чугуна рекомендуется располагать так, чтобы толстые части были внизу.

6

•Наиболее ответственные и обрабатываемые поверхности, в особенности поверхности трения, следует располагать внизу, или, в крайнем случае, вертикально. Это уменьшает число дефектов неметаллических включений.

•При подводе металла по плоскости разъема формы тонкие стенки отливки следует располагать внизу – вертикально или наклонно, что обеспечивает лучшее заполнение формы.

•Большие плоские поверхности не следует располагать вверху, а если это неизбежно, рекомендуется делить их ребрами на меньшие участки.

•Максимальный габаритный размер отливки располагают

горизонтально, что уменьшает высоту формы.

При возникновении противоречий между отдельными требованиями приоритет следует отдавать качеству отливки.

В качестве примера рассмотрим выбор положения в форме отливки крышки (рис. 1).

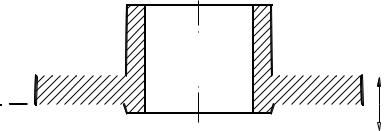

Отливку крышки располагаем в форме так, как показано на рис. 2. При таком расположении обеспечивается спокойное заполнение литейной формы чугуном, а также минимальная высота формы (максимальный габаритный размер – диаметр 180 мм – располагается горизонтально). Ответственные и обрабатываемые поверхности 1, 2, 6, 9 располагаются внизу и вертикально, что уменьшает вероятность возникновения брака из-за неметаллических включений на этих поверхностях.

8. ВЫБОР ПОВЕРХНОСТИ РАЗЪЕМА ФОРМЫ

Выбор поверхности разъема формы является важным этапом конструирования отливки, существенно влияющим на качество отливки и затраты на ее изготовление. Основные правила по выбору поверхности разъема формы:

•Число разъемов формы должно быть во всех случаях минимальным. Поверхности разъемов при единичном производстве должны быть плоскими. При серийных типах производства допускаются разъемы фасонного сечения, которые должны иметь наиболее простую геометрическую форму, ограниченную прямыми линиями или линиями, имеющими определенное геометрическое построение.

7

•Базовые поверхности отливки должны быть расположены в одной полуформе с обрабатываемыми и ответственными соосными поверхностями, а также фланцами и приливами, связанными с базовыми поверхностями жесткими поверхностями.

•Разъем должен быть таким, чтобы основные или все стержни устанавливались в нижней полуформе. При этом должно быть обеспечено максимальное удобство сборки формы.

•Для обеспечения максимальной точности отливки необходимо стремиться располагать отливку в одной полуформе.

•Разъем должен обеспечить наименьшее количество заливов и брака по перекосам, поэтому необходимо стремиться к минимальной протяженности литейных швов по поверхности отливки. При неизбежности заливов обработка их не должна вызвать затруднений. Наличие литейных швов на базовых поверхностях недопустимо.

Вкачестве примера рассмотрим выбор положения плоскости разъема для отливки крышки (рис. 1).

Выбираем плоскость разъема, как показано на рис. 2.

B x

B x

H

H

Рис. 2. Выбор положения в форме и плоскости разъема отливки

Выбранная поверхность разъема плоская, что обеспечивает удобство сборки литейной формы и в случае литья в песчано-глинистые формы упрощение конструкции модельной оснастки. Поверхность разъема обеспечивает наименьшее количество заливов, их обработка не представляет затруднений. Отсутствуют литейные швы на базовых поверхностях отливки.

9. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ИЗДЕЛИЯ ПРИМЕНИТЕЛЬНО К ВЫБРАННОМУ СПОСОБУ ИЗГОТОВЛЕНИЯ ОТЛИВКИ

Анализ технологичности конструкции отливки должен установить соответствие конструкции детали основным требованиям литейной

8

технологии, литейным свойствам сплава, технологии изготовления моделей, литейной формы и дальнейшей обработки отливки.

9.1. Требования к конструкции отливки

Конструкция отливки должна удовлетворять требованиям технологии выбранного способа изготовления отливки (табл. 3).

Таблица 3 Требования, предъявляемые к отливкам для придания им

технологичности

Способ изготовления Требования к отливкам отливки

Литье |

в • Конструкция литой детали должна допускать формов- |

песчано- |

ку по возможности без отъемных частей на моделях, |

глинистые |

но с минимальным количеством стержней. |

иоболоч- • Обрабатываемые поверхности с припусками на меха-

ковые |

ническую обработку не должны выступать над выше- |

формы |

лежащими необрабатываемыми поверхностями. |

•Конструкция отливки должна допускать подвод металла и питания со стороны наружных поверхностей для облегчения удаления прибылей и зачистки питателей.

•В отливках из сталей и чугунов, склонных к усадке, надо по возможности устранять выемки и вырезы во избежание образования трещин.

•В стенках сложных деталей должно быть предусмотрено достаточное количество технологических отверстий, через которые стержень внутренней полости крепится в форме посредством знаков.

•В отливках из чугуна и цветных сплавов, мало склонных к усадке, толщина стенок должна быть по возможности одинаковой во избежание образования усадочных раковин и усадочной пористости.

9

Продолжение табл. 3

|

• В отливках из сталей и чугунов, склонных к образова- |

|

|

|

нию усадочных раковин (белые, ковкие, высокопроч- |

|

|

ные, низкоуглеродистые серые) должно быть обеспе- |

|

|

чено постепенное утолщение стенок по направлению к |

|

|

прибылям. |

|

• Требуется избегать конструкций с однознаковыми, |

|

|

• |

консольными стержнями. |

|

Приливы (бобышки), обрабатываемые под гайки или |

|

|

|

головки болтов, желательно выполнять не в литье, а |

|

|

получать торцевой фрезой в теле фланца отливки. |

Литье в ко- |

• Все перечисленное для литья в песчано-глинистые |

|

киль |

• |

формы. |

|

Габаритные размеры отливок должны быть |

|

|

• |

минимальными. |

|

Конфигурация отливки должна обеспечить свободное |

|

|

|

извлечение отливки из металлической формы. |

|

• Конфигурация отливки должна уменьшать торможе- |

|

|

• |

ние усадки. |

|

Необходимо стремиться к исключению из конструк- |

|

|

|

ции отливки острых углов, резких переходов между |

|

|

сечениями отливки, высоких ребер и выступов, глубо- |

|

|

ких отверстий и карманов. |

Литье по |

• |

Все перечисленное для литья в песчано-глинистые |

выплав- |

|

формы. |

ляемым |

• |

Необходимо стремиться к уменьшению толщины сте- |

моделям |

|

нок, при этом более прочные отливки получают не |

|

|

увеличением толщины стенок, а применением ребер |

|

|

жесткости. |

|

• Необходимо избегать узких полостей и глубоких пазов |

|

|

• |

(для их выполнения требуется применение стержней). |

|

Во внутренних полостях отливок необходимо преду- |

|

|

|

сматривать выходные отверстия, по возможности как |

|

|

продолжение полости. |