В.А. Полетаев Ориентация (Часть2)

.pdf

20

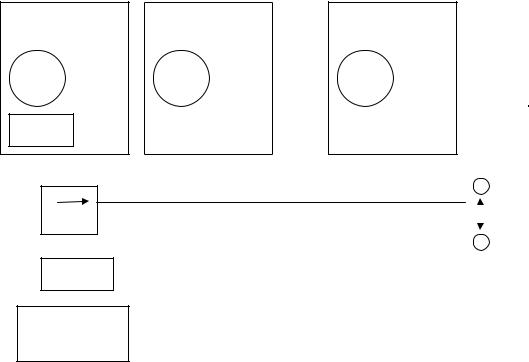

боты АТСС "верни на место" обеспечивает возможность подключать станки к обработке деталей в любой нужной последовательности. Примерная схема компоновки технологических объектов в гибкой производственной системе приведена на рис. 1. Аналогично решается проблема обеспечения инструментом. Для этого гибкая производственная система снабжается автоматизированной системой инструментального обеспечения.

СТ |

|

|

|

М |

|

ПР |

||

Г П |

||

|

ППУ

ТР

ППУ

Участок

контроля

|

СТ |

|

|

|

|

|

|

СТ |

|

|

|

|

|

|

|

|

|

|

|

|

М |

|

|

|

|

|

|

М |

|

|

|

|

|

||

|

ПР |

|

|

• • • ПР |

|

|

|

|

|||||||||

|

|

Г П |

|

|

Г П |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ППУ |

|

|

|

|

|

|

ППУ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

•+ |

Штабелер |

||

Трасса транспортного робота |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ППУ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

Участок подготовки инстру- |

|

|||||||||||

|

|

|

|

|

|

мента и приспособлений |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заготовки |

Автоматизированный склад |

Инструмент и приспособления |

|

Готовая продукция |

|

|

|

Рис. 1. Компоновка ГПС:

СТ - станок с ЧПУ; ПР – промышленный робот; ППУ – приемноперегрузочное устройство (накопитель); ТР – транспортный робот

Автоматизированная система инструментального обеспечения (АСИО) - система взаимосвязанных элементов, включающая участки подготовки инструмента, его транспортирования, накопления, устройства смены и контроля качества инструмента, обеспечивающая подготовку, хранение, автоматическую установку и замену инструмента. АСИО может иметь свой склад и свою автоматизированную транспортную систему или использовать для хранения запасов инструмента и его транспортировки АТСС. Если в составе ГПМ нет роботов-загрузчиков, то манипулятор для зарядки нового инструмента в магазин станка можно установить на один из робокаров.

21

Автоматизированная система управления технологическими процессами (АСУ ТП) изготовления, контроля и транспортировки с помощью ЭВМ распределяет работу между отдельными станками гибкой производственной системы, направляя заготовки по наивыгоднейшим потокам. При этом может одновременно производиться обработка нескольких мелких партий заготовок различных деталей. Осуществляя непрерывный учет загрузки станков, ЭВМ (на основе сопоставления их работы за несколько дней) сама совершенствует программы загрузки ставков. При выходе из строя одного из станков ЭВМ распределяет его работу между другими модулями, входящими в гибкую производственную систему. Для перехода на изготовление новой детали достаточно ввести новую управляющую программу в память ЭВМ или, если эта программа уже введена в память ЭВМ, указать с пульта управления ее шифр. На это требуется в среднем от 0,5 до 5 минут, ЭВМ обеспечивает быструю автоматизированную переналадку оборудования ГПС на обработку, сборку или контроль другой детали или узла.

Кроме перечисленных систем (АТСС, АСИО, АСУ ТП) для обеспечения функционирования в автоматизированном режиме, гибкая производственная система (ГПС) включает систему автоматизированного контроля (САК) и автоматизированную систему удаления отходов (АСУС).

САК - это система контроля качества продукции, контроля и диагностики состояния комплекса технических средств ГПС в процессе работы (поломок, обоев и т.п.). АСУО обеспечивает удаление стружки, отработанных смазочно-охлаждающих жидкостей в режиме "безлюдной технологии" и других отходов производства.

ГПС может создаваться для функционирования в автоматизированном режиме, то есть с ограниченным участием человека (загрузка приспособлений, контроль и т.д.) или в автоматическом режиме, то есть в "безлюдном" режиме работы. В ГПС объединяются ГПМ (единичное и серийное производство), роботизированные технологические комплексы и отдельное оборудование с ЧПУ (крупносерийное и массовое производство), роботизированный технологический комплекс (РТК) - совокупность единиц технологического оборудования, промышленного робота и средств оснащения, автономно функционирующая и осуществляющая многократные циклы. ГПС, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраивания в систему (ГОСТ 26228-85).

22

Таким образом, ГПС - это совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом (или автоматизированном) режиме в течение заданного интервала времени, обладающая свойством переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. ГПС предназначена для выполнения основных производственных процессов в заготовительных, механических, термических, сборочных и других цехах.

ГПС по организационным признакам подразделяются на гибкие автоматизированные линии и гибкие автоматизированные участки.

Гибкая автоматизированная линия (ГАЛ) - это ГПС, в которой технологическое оборудование расположено в принятой последовательности технологических операций. ГАЛ в отличие от традиционных автоматических линий с жесткой программой управления уже включает

всебя программно управляемое оборудование, допускающее изменение номенклатуры выпускаемых изделий, хотя бы в не очень широком диапазоне изменения их характеристик с сохранением установленного технологического маршрута. ГАЛ служат для автоматизации крупносерийного и массового производств.

Гибкий автоматизированный участок (ГАУ) - это ГПС, функционирующая по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования. ГАУ предназначены для автоматизации серийного, мелкосерийного и единичного производств. Они допускают быструю перестройку производства на выпуск новых изделий в широком диапазоне изменения их характеристик.

И, наконец, определяющим признаком ГПС в единичном и серийном производстве является применение групповых технологических процессов, то есть объединение в группу конструктивно и технологически подобных деталей или узлов, требующих для изготовления или сборки одного и того же оборудования технологической оснастки и одной управляющей программы. Только за счет тщательного подбора групп конструктивно и технологически подобных деталей (узлов) для изготовления (сборки) на ГПС можно уменьшить количество связанных

водну гибкую систему станков и обеспечить высокую эффективность и

23

надежность ГПС. Количество одновременно обрабатываемых деталей на ГПС в Японии, США и Европе в среднем от 10 до 140 деталей.

Потенциальные возможности ГПС огромны, они могут обеспечить практически трехсменную работу и безлюдную работу во вторую и третью смены, позволяют поднять коэффициент загрузки станков в серийном производстве до 0,9, повысить производительность труда почти в 10 раз, снизить себестоимость продукции в 3-5 раз, соответственно уменьшить потребное количество станков и производственных площадей.

На рис. 2 приведены выпуск ГПС в различных странах мира до 1981 года и прогноз их дальнейшего выпуска к началу 2000 г. Первые ГПС появились в США (1967 г.) и в СССР (1968 г.). В 1984 г. в мире (без СССР) насчитывалось 190-200 ГПС, в том числе в Японии - 60, в США - около 40, в ФРГ - почти 30, в Италии - 14, в Англии - 9. Имеются они во Франции, Швеции, Швейцарии, Финляндии, Норвегии и других странах Западной Европы. В 1985 году их число возросло до 250.

Тыс. штук |

|

|

|

||

14 |

|

|

|

|

|

12 |

|

40 |

|

Япо- |

|

|

32 |

|

|

|

|

10 |

|

|

США |

|

|

|

|

|

|

||

Штук |

24 |

|

|

|

|

8 |

16 |

|

ФРГ |

|

|

|

|

|

|

||

6 |

|

8 |

|

Анг- |

|

|

0 |

|

|

|

|

|

|

|

|

|

|

4 |

|

1967 |

1975 |

198 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

0 |

|

|

|

|

|

1970 |

|

1980 |

1990 |

2000 |

|

|

|

Рис. 2. Динамика выпуска ГПС |

|

||

В нашей стране в настоящее время создано и эксплуатируется около 70 гибких производственных линий и участков механообработки: более 40 из них предназначены для обработки тел вращения (АСВ-20,

24

АСВ-21, АСВ-30), около 20 - корпусных деталей (АСК-10, АСК-20, АСК-30, Талка-500), 5 - для обработки тел вращения в массовом производстве. Впрочем, темпы внедрения гибких комплексов таковы, что эти цифры растут каждый месяц.

1.4. Интегрированная производственная система

Рассмотренные гибкие производственные системы в виде ГАЛ и ГАУ предназначены для автоматизации изготовления продукции и их называют гибкими производственными комплексами (ГПК). Работу ГПК обеспечивают многочисленные службы и цехи предприятия (обычно ряда предприятий): они ведут научно-исследовательские работы, разработку конструкции изделия, разрабатывают технологию и программы изготовления деталей, сборки узлов, контроля и испытаний, проектируют и изготавливают необходимые приспособления и инструмент, планируют, организуют и управляют производством и т.д.

При традиционной организации производства цикл технической подготовки производства (время научно-исследовательских работ, конструкторской, технологической и организационно-управленческой подготовки производства) составляет 99 % времени, а производственный цикл (время нахождения деталей, узлов и готовых изделий в цехах) – 1 % от всего времени создания и производства машины.

Количество инженерно-технических работников и рабочих, занятых технической подготовкой производства, в 3-5 раз больше, чем в основном производстве машин. Поэтому автоматизация только основного производства дает весьма ограниченный эффект. Следовательно, необходимо автоматизировать и все работы по технической подготовке производства.

На современных предприятиях, начиная с 60-х годов, автоматизация развивалась в двух различных глобальных направлениях.

1.Автоматизация инженерного и управленческого труда путем создания систем автоматизированного проектирования изделий (САПР), автоматизированных систем технологической подготовки производства (АСТПП) и автоматизированных систем управления производства (АСУ П) на базе современной вычислительной техники.

2.Автоматизация непосредственно технологических процессов изготовления изделий, то есть создание автоматизированных систем управления технологическими процессами (АСУ ТП).

25

Однако, как показала мировая практика, автоматизация инженерного и управленческого труда в отрыве от автоматизации самой технологии изготовления изделий и наоборот не привела к ожидаемому эффекту. Это связано с тем, что научно-исследовательские работы, конструкторская, технологическая и организационно-управленческая подготовка производства и само производство взаимосвязаны и взаимообусловлены, то есть необходимо анализировать, совершенствовать и оптимизировать всю систему разработки и постановки машин на производство, а не отдельные ее части, автоматизация также должна быть общей, а не разделенной по отдельным направлениям. Поэтому в последние годы начался процесс создания интегрированных производственных систем (называемых чаще гибкими автоматизированными производствами - ГАП).

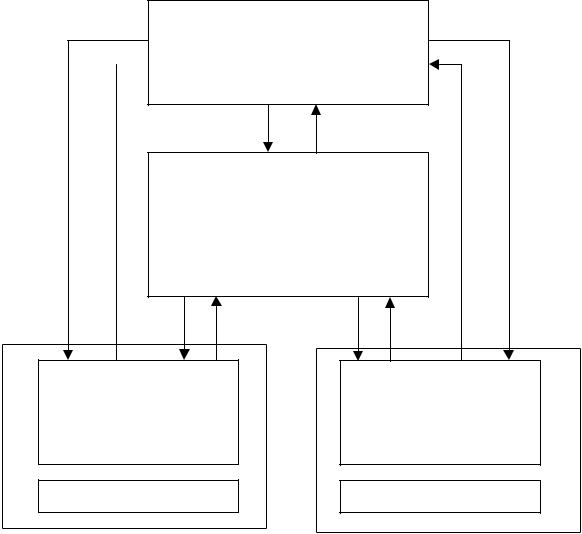

ВГАП в единую ГПС объединены (интегрированы) гибкие производственные комплексы по изготовлению изделий, автоматизированная система научных исследований (АСНИ), система автоматизированного проектирования изделий, автоматизированная система технологической подготовки производства, автоматизированная система управления производством и другие системы, а также ГПК для изготовления инструмента, приспособлений и специального оборудования. На рис. 3 показана укрупненная структурно-функциональная схема ГАП (ТО ГПК - технологические объекты ГПК, изображенные на рис. 3).

Взависимости от технологического или производственного назначения ГАП может составлять гибкий автоматизированный цех (ГАЦ) или гибкий автоматизированный завод (ГАЗ).

ГАЦ представляет собой частичную интеграцию ГАЛ, ГАУ, другого технологического оборудования с ЧПУ, а также таких систем, как САПР, АСТПП, АСУП и др. ГАЦ предназначен как самостоятельная структурная единица завода для изготовления отдельных изделий или элементов, которые являются составной частью номенклатуры изделий, выпускаемых заводом (заготовительный, термический, механический, сборочный, инструментальный и др.).

Вкачестве примера ГАЦ можно представить цех по производству редукторов. Получив заказ на выпуск новой модели, центральная ЭВМ АСУП ГАЦ (рис. 3) подключит АСНИ для выполнения поисковой НИР

иответа на вопрос, каким должен быть редуктор для обеспечения своего служебного назначения, результаты исследования центральная ЭВМ передает в САПР, которая разрабатывает конструкцию редуктора.

26

И, наконец, эта же ЭВМ распределяет изготовление деталей и сборку узлов между отдельными основными производственными комплексами. А те, в свою очередь, через АСУ ТП подключат АСТПП, которая спроектирует необходимые технологические процессы, технологическую оснастку, разработает программы для станков с ЧПУ как для основных производственных комплексов, так и вспомогательных комплексов АСТПП, которые в автоматизированном режиме изготовят спроектированную технологическую оснастку. Центральная АСУП ГАЦ сообщит о готовности начать выпуск нового редуктора ЭВМ автоматизированной системы управления (АСУ) завода, которая обеспечит снабжение цеха заготовками и комплектующими деталями.

АСУ П:

• календарное планирование;  • расчет сменных заданий;

• расчет сменных заданий;

• контроль выполнения плана

АСНИ, САПР и АСТПП:

•изготовление изделий;

•инструмента;

•приспособлений;

•технологии;

•управляющих программ

Г П К

АСУ ТП:

•изготовление;

•контроль;

•транспортировка

ТО ГПК

АСУ ТП:

•изготовление;

•контроль;

•транспортировка

ТО ГПК

Г П К

Рис. 3. Структурно-функциональная схема ГПС

Полная интеграция в единую систему всех необходимых систем, которые в этой случае становятся подсистемами, для производства за-

27

данной продукции определяет гибкий автоматизированный завод (ГАЗ) - это завод ближайшего будущего, полностью автоматизированный, эффективный и экономичный, гибкий, работающий 24 часа в сутки, каждый день в году и большую часть времени в "безлюдном" режиме, способный регулярно переходить на выпуск новой продукции в любое время, практически немедленно, а также способный самообновляться по мере появления новых решений, то есть идти в ногу с достижениями науки и техники.

Организация всего производственного процесса "проектирование - технологическая подготовка производства - изготовление" будет осуществляться на этом заводе без документации на бумаге. С помощью ЭВМ с этим будет справляться небольшое число высококвалифицированных специалистов. Из рабочих на нем будут работать высококвалифицированные дежурные операторы, несущие вахту за цеховыми и заводским пультами управления, а также высококвалифицированные наладчики, работающие только в первую смену. Будут некоторые и другие рабочие профессии, такие, как ремонтники.

Количество людей, занятых в интегрированном производстве, уменьшится в 20 раз, но потребуются высококвалифицированные рабо- чие-универсалы с подготовкой на уровне высококвалифицированного техника, инженеры и техники широкого профиля с комплексной подготовкой.

Происходят изменения в системе "человек-машина", в которой за человеком остается функция генерации идей, оценки вариантов и принятия решений, а аналитическая подготовка вариантов, оптимизация и исполнение решений переходят к машине. Применение ЭВМ, микропроцессорной техники, АСУ вооружает умственный труд рабочего и инженерно-технических работников мощными средствами анализа, устраняет монотонность принятия простых, однотипных, повторяющихся решений. Человек, используя свое умение, коллективные знания и опыт, решает задачи и передает их на исполнение машине, которая запоминает решения и при возникновении подобных ситуаций повторяет решения, принятые человеком. Происходит "самообучение" машины, повышение ее интеллекта. ЭВМ может и будет выполнять только запрограммированные человеком решения. Человек освобождается от рутинных процессов для решения новых более сложных задач. Личный фактор участия каждого человека в общественно полезном труде возрастает.

28

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.Положение о порядке продолжения образования на III уровне. – Кемерово, 1997.

2.Государственный образовательный стандарт высшего профессионального образования направления подготовки дипломированного специалиста 654700 – Информационные системы. – М., 2000.

3.Положение о курсовых экзаменах и зачетах. – Кемерово, 1998.

4.Правила внутреннего распорядка КузГТУ. – Кемерово, 1994.

5.Родин Р.П. Инженер-машиностроитель (Введение в специальность) / П.Р.Родин, Б.И.Ращук. – Киев: Вища школа, 1975.

6.Завадский В.В. Инженер-машиностроитель в условиях научнотехнического прогресса: Учеб. пособие / В.В.Завадский, К.А.Сагинов. – Караганда: КарПТИ, 1989.

29 |

|

СОДЕРЖАНИЕ |

|

1. ВВЕДЕНИЕ В СПЕЦИАЛЬНОСТЬ "АВТОМАТИЗАЦИЯ |

|

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И ПРОИЗВОДСТВ |

|

(В МАШИНОСТРОЕНИИ)" ....................................................................... |

1 |

1.1. История развития машиностроения ................................................. |

1 |

1.2. Автоматизация производства – основа научно-технического и |

|

социального прогресса............................................................................ |

12 |

1.3. От машин-автоматов к гибким производственным системам..... |

14 |

1.4. Интегрированная производственная система................................ |

24 |

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.................................. |

28 |