- •2.Классификация технологического оборудования по характеру протекающих в нем процессов.

- •3.Опоры и строповые устройства для аппаратов

- •5.Характеристика процесса измельчения.

- •6.Однородные и неоднородные системы.

- •14, В чем заключается технологический расчет дробилок, разрушающих материал сжатием?

- •1.3. Основные конструкции и расчеты дробилок

- •Способы переноса теплоты

- •22. Конструкционные материалы химического машиностроения.

- •3.1. Железо и его сплавы

- •3.2. Никель, кобальт и их сплавы

- •3.3. Медь и её сплавы

- •3.4. Свинец

- •3.5. Алюминий и его сплавы

- •3.6. Титан и его сплавы

- •12. Силикатные материалы

- •2. Полиэтилентерефталат – лавсан.

- •3. Эпоксидные смолы.

- •1. Химическая.

- •2. Электрохимическая.

- •3. Фреттинг-коррозия (коррозия в механически нагруженных материалах).

- •4. Фото- и радиационнохимическая коррозия.

- •5. Абляция

- •1. Равномерная коррозия

- •3. Коррозионное растрескивание

- •4. Щелевая коррозия

- •25. Классификация химических процессов

- •О лимитирующей стадии технологического процесса

- •31 Билет

- •Глава 1. Прочность фланцевых соединений элементов открытого профиля

- •Глава 2. Напряженно-деформированное состояние фланцевых соединений

- •Глава 3. Усталостная прочность фланцевых соединений растянутых элементов

- •35 Билет

- •37. Псевдоожижение

- •38. Фланцевые соединения. Основные типы фланцев. Особенности расчета.

- •54. Реактор идеального вытеснения

- •55 Билет

- •56 Билет

- •57 Билет

- •58 Билет

- •59 Билет Классификация выпарных аппаратов

- •60 Билет

- •61 Билет

- •Аппараты с погружным горением для выпаривания различных химических растворов и пищевых сред.

- •62. Реактор полного смешения.

- •63.Тарельчатые и насадочные колоны. Области их применения.

- •64. Изменение концентрации основного исходного вещества по ступеням каскада реакторов полного смешения.

- •65. Характеристика процесса кристализации

- •66. Ректификация. Области применения, аппаратурное оформление и основные отличия от простой перегонки.

- •70.Общий вид аппаратов для процессов с участием твердой и жидкой фаз.

- •Поясните принцип работы барабанного кристаллизатора.

- •72 Билет

- •73 Билет

38. Фланцевые соединения. Основные типы фланцев. Особенности расчета.

Фланцевые соединения, состоят из:

Собственно фланца;

комплекта крепежных изделий (шпильки, гайки, шайбы);

прокладки(паронитовые, фторопластовые, из терморасширенного графита, стальные и др.).

Фланцевое соединение удобно при монтаже и пользуется огромным спросом. Существует большое количество аспектов подбора фланцевых соединений, с вопросами о которых стоит обращаться только к специалистам.

Что такое фланец и для чего он нужен? Фланец — деталь трубопровода, предназначенная для монтажа отдельных его частей, а также для присоединения оборудования к трубопроводу.

Области применения Фланец применяется при монтаже трубопроводов и оборудования практически во всех отраслях. Разнообразие материалов, из которых изготавливаются фланцы сегодня, позволяет использовать эту продукцию в качестве соединительных деталей трубопровода практически при любых условиях внешней среды (температуре, влажности и т. д.) и в соответствии со средой, проходящей по трубопроводу (в том числе и агрессивной).

Отличительные особенности и характеристики фланцев

Существуют определенные характеристики фланцев:

1. Конструктивные. Основой этой группы характеристик является конструкция фланца. На территории Российской Федерации и стран СНГ наибольшее распространение получили три фланцевых стандарта:

ГОСТ 12820-80 — фланец стальной плоский приварной.

ГОСТ 12821-80 — фланец стальной приварной встык.

ГОСТ 12822-80 — фланец стальной свободный на приварном кольце.

Фланцы по трем наиболее распространенным стандартам, упомянутые выше, предназначены для соединения трубопроводной арматуры и оборудования. В силу конструктивных особенностей условия монтажа этих фланцев различаются.

Фланец стальной плоский приварной. При монтаже фланец «надевается» на трубу и приваривается двумя сварными швами по окружности трубы.

Фланец стальной приварной встык. Монтаж такого фланца по сравнению с плоским приварным фланцем предусматривает только один соединительный сварной шов (при этом необходимо соединить встык торец трубы и «воротник» фланца), что упрощает работу и сокращает временные затраты.

Стальной свободный фланец на приварном кольце состоит из двух частей — фланца и кольца. При этом, естественно, фланец и кольцо должны быть одного условного диаметра и давления. Такие фланцы отличаются по сравнению с вышеперечисленными удобством монтажа, т. к. к трубе приваривается только кольцо, а сам фланец остается свободным, что обеспечивает легкую стыковку болтовых отверстий свободного фланца с болтовыми отверстиями фланца арматуры или оборудования без поворота трубы. Они часто используются при монтаже трубопроводной арматуры и оборудования в труднодоступном месте или при частом ремонте (проверке) фланцевых соединений (например, в химической промышленности).

Кроме того, положительным является то, что при подборе свободных фланцев под трубу из нержавеющей стали, в целях экономии, допускается использование кольца из нержавеющей стали, а фланца — из углеродистой

Типы фланцев Наиболее используемые фланцы в нефтяной и химической промышленности:

с шейкой для приварки

сквозной фланец

приварной с впадиной под сварку

приварной внахлест (свободновращающийся)

резьбовой фланец

фланцевая заглушка

При расчете фланцевых соединений учитывают следующие виды нагрузок:

- усилие затяжки болтов (шпилек);

- внутреннее или наружное давление;

- внешнюю осевую силу;

- внешний изгибающий момент;

- усилия, вызванные стесненностью температурных деформаций элементов фланцевых соединений, включая фланцы, болты (шпильки) и зажатую между фланцами трубную решетку или закладную деталь.

39 билет

Фильтрационную аппаратуру по принципу действия можно разделить на две основные группы:

Классификация фильтров. Аппараты, в которых осуществляют процесс фильтрации, называются фильтрами. В зависимости от способа действия различают фильтры периодического и непрерывного действия. В зависимости от вида давления, которым создается движущий напор, необходимый для проталкивания жидкости через поры фильтрующей перегородки, различают:

фильтры, работающие под действием гидростатического давления столба фильтруемой жидкости;

вакуум-фильтры, работающие при разрежении, создаваемом вакуум-насосами;

фильтрпрессы, работающие под давлением, создаваемым при помощи насосов или компрессоров.

В зависимости от типа фильтрующей перегородки все фильтры можно разделить на несколько групп:

фильтры с несвязанной или зернистой перегородкой;

фильтры с тканевой перегородкой;

фильтры с неподвижной жесткой перегородкой.

Выбор той или иной фильтрующей перегородки обусловливается рядом факторов; наиболее существенны химические свойства фильтруемой жидкости, рабочее давление, при котором ведется фильтрация, степень раздробленности твердых частиц фильтруемой смеси и, наконец, требуемая производительность.

Цикл фильтрования состоит из следующих операций: подготовки фильтрата, фильтрование, промывка осадка, выгрузка осадка.

Производительность фильтра зависит главным образом от толщины осадка и возрастает при ее уменьшении. В связи с этим необходимо чаще удалять осадок, чтобы его толщина не возрастала. Однако, частое удаление осадка связано с частым повторением циклов работы и ростом вспомогательного времени, поэтому следует установить оптимальную производительность цикла фильтрования, когда обеспечивается максимальная производительность.

К фильтрам периодического действия относятся:

а) нутч-фильтры;

б) друк-фильтры;

в) рамные фильтр-прессы;

г) камерные фильтр-прессы;

д) листовые фильтры.

Периодически

действующие фильтры:

а – нутч-фильтр;

б – друк-фильтр,

Периодически

действующие фильтры:

а – нутч-фильтр;

б – друк-фильтр,

Фильтр непрерывного действия характеризуется тем, что подвод суспензии, удаление осадка или отвод сгущенной суспензии осуществляются непрерывно. В фильтрах периодического действия непрерывность операций нарушается

Фильтры непрерывного действия делятся на следующие типы: фильтры с прямой фильтрацией; фильтры с предварительным отстаиванием ( с горизонтальным и вертикальным расположением фильтрующих элементов); фильтры с механическим и гидродинамическим снятием шлама с фильтрующей поверхности и удалением шлама из фильтра

Фильтры непрерывного действия работают, как правило, под вакуумом,

Фильтры непрерывного действия отличаются тем, что стадии фильтрования, промывки, просушки, снятия осадка и другие осуществляются на них последовательно и одновременно. Для этого фильтры снабжаются специальными устройствами, регулирующими очередность и продолжительность каждой стадии процесс

К непрерывно действующим фильтрам относятся:

а) барабанные вакуум-фильтры;

б) барабанные фильтры, работающие под давлением;

в) дисковые фильтры;

г) ленточные фильтры;

д) тарельчатые вакуум-фильтры;

е) карусельные фильтры.

40

Адсорбция (лат. ad — на, при; sorbeo — поглощаю) — увеличение концентрации растворенного вещества у поверхности раздела двух фаз (твердая фаза-жидкость, конденсированная фаза - газ) вследствие нескомпенсированности сил межмолекулярного взаимодействия на разделе фаз. Адсорбция является частным случаем сорбции, процесс, обратный адсорбции - десорбция.

Поглощаемое вещество, ещё находящееся в объёме фазы, называют адсорбтив, поглощённое — адсорбат. В более узком смысле под адсорбцией часто понимают поглощение примеси из газа или жидкости твёрдым веществом (в случае газа и жидкости) или жидкостью (в случае газа) — адсорбентом. При этом, как и в общем случае адсорбции, происходит концентрирование примеси на границе раздела адсорбент-жидкость либо адсорбент-газ. Процесс, обратный адсорбции, то есть перенос вещества с поверхности раздела фаз в объём фазы, называется десорбция. Если скорости адсорбции и десорбции равны, то говорят об установлении адсорбционного равновесия. В состоянии равновесия количество адсорбированных молекул остается постоянным сколь угодно долго, если неизменны внешние условия (давление, температура и состав системы)

Природа адсорбц. сил м. б. весьма различной. Если это ван-дер-ваальсовы силы, то адсорбция наз. физической, если валентные (т.е. адсорбция сопровождается образованием поверхностных хим. соединений), - химической, или хемосорбцией. Отличит.черты хемосорбции - необратимость, высокие тепловые эффекты (сотни кДж/моль),активированный характер. Между физ. и хим. адсорбцией существует множество промежут.случаев (напр., адсорбция, обусловленная образованием водородных связей). Возможны также разл. типы физ. адсорбции наиб. универсально проявление дисперсионных межмол.сил притяжения, т. к. они приблизительно постоянны для адсорбентов с пов-стью любой хим. природы (т. наз. неспецифич. адсорбция). Физ. адсорбция может быть вызвана электростатич. силами (взаимод. между ионами, диполями или квадруполями);при этом адсорбция определяется хим. природой молекул адсорбтива (т. наз. специфич.адсорбция).

Применение

Адсорбция — всеобщее и повсеместное явление, имеющее место всегда и везде, где есть поверхность раздела между фазами. Наибольшее практическое значение имеет адсорбция поверхностно-активных веществи адсорбция примесей изгазалибо жидкости специальными высокоэффективными адсорбентами. В качестве адсорбентов могут выступать разнообразные материалы с высокой удельной поверхностью: пористыйуглерод(наиболее распространённая форма —активированный уголь),силикагели,цеолитыа также некоторые другие группы природныхминералови синтетических веществ.

Адсорбция (особенно хемосорбция) имеет также важное значение в гетерогенном катализе. Пример адсорбционных установок приведён на страницеазотные установки.

Установка для проведения адсорбции называется адсорбером.

41

Средний температурный напор — температурный напор, осреднённый по поверхноститеплообмена.

Произведение значения температурного напора на коэффициент теплопередачиопределяет количество теплоты, передаваемое от одной среды к другой через единицу поверхности нагрева в единицу времени, то естьплотность теплового потока.

Определение среднего температурного напора Д / необходимо при конструктивном тепловом расчете для нахождения поверхности теплообмена. По средним температурам теплоносителей из справочников находят значения физических констант, необходимые для подсчета коэффициентов теплоотдачи. Конечные же температуры теплоносителей определяют при поверочных расчетах аппаратов. Средний температурный напор, распределение температур теплоносителей, средние и конечные их температуры зависят в общем случае от схемы движения теплоносителей и отношения их водяных эквивалентов.

Определение среднего температурного напора А / необходимо при конструктивном тепловом расчете для нахождения поверхности теплообмена. По средним температурам теплоносителей из справочников находят значения физических констант, необходимые для подсчета коэффициентов теплоотдачи. Конечные же температуры теплоносителей определяют при поверочных расчетах аппаратов. Средний температурный напор, распределение температур теплоносителей, средние и конечные их температуры зависят в общем случае от схемы движения теплоносителей и отношения их водяных эквивалентов.

Определение среднего температурного напора при сушке осложняется тем, что процесс происходит при переменном температурном режиме газовой среды. Температура материала непрерывно изменяется и зависит не только от параметров среды, но и от влажности материала.

Для определения среднего температурного напора необходимо знать конечную температуру воды, которая неизвестна.

Для определения среднего температурного напора необходимо знать конечную температуру холодного воздуха, которая неизвестна.

Для определения среднего температурного напора между частицами и средой в кипящем слое необходимо знать изменение температуры среды по высоте слоя, которая, как установлено в ряде работ, изменяется по экспоненциальному закону, а интенсивность ее изменения в свою очередь зависит от интенсивности теплообмена.

Для определения среднего температурного напора ТСр необходимо знать температуру сырья на выходе из камеры конвекции к - Предварительное значение этой температуры уже определялось при расчете камеры радиации, теперь следует его уточнить.

42.По температурному режиму реакторы подразделяются на адиабатические, изотермические и политермические (программно-регулируемые).

Адиабатические Реакторы при спокойном (без перемешивания) течении потока реагентов не имеют теплообмена с окружающей средой, так как снабжены хорошей теплоизоляцией. Вся теплота реакции аккумулируется потоком реагирующих веществ.

Изотермический Реактор имеет постоянную рабочую температуру (ТР) во всех точках реакционного объема в течение всего периода его работы. Изотермичность процесса достигается: при помощи помещенных в реакционный объем теплообменных устройств для отвода.

Политермическими Называются реакторы, в которых тепло реакции лишь частично компенсируется за счет отвода (подвода) тепла или процессов с тепловым эффектом, противоположным по знаку основному. Количество подводимого или отводимого тепла рассчитывается на стадии проектирования таких реакторов. Поэтому они называются также программно-регулируемыми.

По гидродинамическому режиму (структуре потоков) ректоры делятся на три группы.

Реакторы идеального (полного) перемешивания – аппараты, в которых потоки реагентов мгновенно и равномерно перемешиваются во всем реакционном объеме. Это значит, что состав и температуру реакционной смеси в таком аппарате можно считать одинаковыми во всем его объеме. К такому типу реакторов могут быть отнесены аппараты малого объема с механическим перемешиванием жидкости, частотой вращения мешалки не менее 4 с–1 и временем гомогенизации не более 8 минут.

Реакторы идеального (полного) вытеснения – аппараты, в которых движение реагентов носит поршеневой характер, то есть каждый предыдущий объем, проходящий через аппарат, не смешивается с последующим, так как вытесняется им. В таком аппарате существует определенное распределение скоростей потока по его сечению. В результате состав, а так же температура реакционной смеси в цетре аппарата и у его стенок различны; и температур на входе и выходе из аппарата. К таким аппаратам относятся трубчатые реакторы при соотношении их высоты к диаметру, равным не менее 20 (H/D ? 20). Однако, в больших реакционных объемах, как правило, режим полного (идеального) вытеснения нарушается за счет эффекта обратного перемешивания.

Реакторы с промежуточным гидродинамическим режимом. Этот тип аппаратов очень широко распространен на практике. Наиболее часто отклонение от идеального режима перемешивания в реакционном объеме наблюдается, например, в аппаратах большого объма при недостаточной частоте вращения мешалки, наличии теплообменных устройств внутри аппарата, большой скорости подачи реагентов в аппарат непрерывного действия и т.д. В этих случаях возникают застойные зоны (объемы с малым перемешиванием или вообще без перемешивания), байпасные потоки в аппарате а так же проскок потока без смешения через аппарат.

В аппаратах идеального вытеснения регулярный гидродинамический режим может быть нарушен в результате поперечного и особенно продольного пермешивания потока , что приводит к частичному выравниванию концентраций и температур по сечению и длине реактора. Объясняется это тем, что продольное (обратное) пермешивание ускоряет перемещение одних элементов объема, а других – замедляет, вследствие чего время пребывания их в реакторе становится различным.

Одним их технических приемов уменьшения эффекта продольного пермешивания является секционирование реакционного объема , в результате чего пермешивание приобретает локальный характер и по длине аппарата сохраняется гидродинамический режим, близкий к режиму полного вытеснения.

К аппаратам с промежуточным гидродинамическим режимом относятся большинство ферментеров колонного типа.

Реактор, как аппарат, в котором протекает основной процесс биотехнологии – образование нового продукта в результате сложного взаимодействия исходных веществ, должен работать эффективно, то есть обеспечивать требуемую глубину и избирательность биохимического превращения. Следовательно, биохимический реактор должен удовлетворять ряду различных требований: иметь необходимый реакционный объем, обеспечивать определенный гидродинамический режим движения реагентов, создавать требуемую поверхность контакта взаимодействующих фаз, поддерживать необходимый теплообмен в процессе, режим аэрации и т.д.

В промышленных условиях важнейшее значение приобретает не только скорость биохимического превращения вещества, но и производительность аппаратуры, поэтому выбор типа и конструкции оборудования является одним из главных и отвествтвенных этапов реализации химико-технологического процесса.

43

Аппараты для разделения неоднородных

систем под действием центробежной

силыСкорость осаждения под

действием силы тяжести мала и для ее

увеличения проводят процессы осаждения

в поле центробежных сил. Для создания

поля центробежных сил обычно используют

один из двух способов: либо обеспечивают

вращательное движение потока в неподвижном

аппарате, либо поток направляют во

вращающийся аппарат. В первом случае

процесс проводят в циклонах, во втором

– вотстойных (осадительных) центрифугах.

Центробежные силы в циклоне (рис. 2.7)

создаются за счет тангенциального

подвода газа к цилиндрическому корпусу

аппарата 1. Благодаря такому вводу газа,

он приобретает вращательное движение

вокруг трубы, расположенной по оси

аппарата и предназначенной для вывода

очищенного газа. Частицы пыли под

действием центробежной силы отбрасываются

к стенкам корпуса 1 и поступают в

разгрузочный бункер 3. Чем меньше радиус

циклона, тем больше ускорение центробежной

силы и выше факторы разделения. Однако

уменьшение радиуса циклона ведет к

росту скорости потока и возрастанию

гидравлического сопротивления.

Поэтому

при больших расходах запыленного газа

вместо одного циклона большого диаметра

устанавливают несколько циклонных

элементов меньшего размера, объединенных

в одном корпусе и работающих параллельно.

Такие аппараты называютбатарейными

циклонами(рис. 2.8). Так

как обеспечить тангенциальный подвод

запыленного газа к каждому элементу

циклона трудно, используется другой

принцип создания закрученных потоков

– установка неподвижных лопастей на

внутренних трубках циклонов.

Для

осаждения твердых частиц из жидкости

в поле центробежных сил применяютгидроциклоны, которые отличаются

от обычных циклонов пропорциями отдельных

частей и деталей.

Большие центробежные

силы и высокие факторы разделения можно

достичь восадительных центрифугах.

На рис. 2.9 показана схемаотстойной

центрифуги периодического действия.

Основной частью центрифуги является

сплошной барабан 2, насаженный на

вращающийся вал 1. Под действием

центробежной силы твердые частицы из

суспензии отбрасываются к стенкам

барабана, образуя слой осадка. Осветленная

жидкость (фугат) переливается в неподвижный

корпус 3 (кожух) и удаляется через патрубок

в его нижней части. По окончании

отстаивания центрифугу останавливают

и выгружают осадок вручную.

На рис.

2.10 показанаотстойная центрифуга

непрерывного действия с горизонтальным

валом и шнековой выгрузкой осадка.

Суспензия поступает по трубе во внутренний

барабан и через окна выбрасывается во

вращающийся отстойный барабан конической

формы, где под действием центробежной

силы происходит ее разделение.

Осветленная

жидкость (фугат) устремляется в широкую

часть барабана, перетекает в неподвижный

кожух и удаляется из него через патрубок.

Осадок осаждается на стенках барабана

и перемещается с помощью шнека, благодаря

небольшому различию частот вращения

барабана и шнека.

Отстойные центрифуги

для разделения эмульсий часто называютсепараторами. Широко распространены

тарельчатые сепараторы непрерывного

действия (рис. 2.11). Эмульсия по центральной

трубе попадает в нижнюю часть вращающегося

барабана (ротора), снабженного пакетом

конических перегородок – тарелок с

отверстиями. Проходя через отверстие,

эмульсия распределяется тонкими слоями

между тарелками. При разделении более

тяжелая жидкость отбрасывается

центробежной силой к стенке барабана,

движется вдоль нее и удаляется через

отверстие.

Более легкая жидкость

перемещается к центру барабана и

удаляется через кольцевой канал. Путь

движения жидкостей показан стрелками.

Скорость вращения барабана составляет

5000 – 7000 об/мин.

Если разделяется

мелкодисперсная суспензия, то используются

сепараторы с тарелками без отверстий.

Твердая дисперсная фаза суспензии

осаждается на поверхности каждой тарелки

(кроме верхней), соскальзывает с них и

скапливается возле стенки барабана.

Осветленная жидкость движется к центру

барабана, поднимается вверх и выходит

из него.

Выгрузка осадка осуществляется

вручную или автоматически. Тарельчатые

сепараторы характеризуются высокой

производительностью и высоким качеством

разделения.

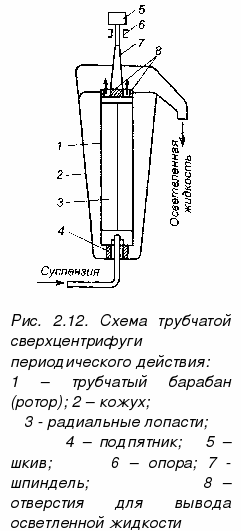

Центрифуги с очень

большим числом оборотов (до 60 тыс. об/мин)

и большими факторами разделения (свыше

3500) называются ультрацентрифугами или

сверхцентрифугами. Возникающие в них

огромные центробежные силы используются

для разделения тонкодисперсных суспензий

и эмульсий. С целью достижения больших

факторов разделения сверхцентрифуги

имеют малый радиус. В трубчатой

сверхцентрифуге периодического действия

(рис. 2.12) суспензия поступает по трубе

внутрь быстро вращающегося барабана

1, заключенного в кожух 2. Внутри трубчатого

барабана (ротора) со сплошными стенками

имеются радиальные лопасти 3, препятствующие

отставанию жидкости от стенок барабана

при его вращении. Твердые частицы

суспензии оседают на стенках барабана,

а осветленная жидкость выбрасывается

из него через отверстия вверху 8 и

удаляется из верхней части кожуха.

Осадок удаляют вручную периодически

после остановки центрифуги и разборки

барабана.

Подобные центрифуги

применяют только для разделения суспензии

с небольшим содержанием твердой фазы

(не более 1 %).

Для разделения эмульсии

применяют трубчатые сверхцентрифуги

непрерывного действия, отличающиеся

более сложным устройством в верхней

части ротора, позволяющим раздельно

отводить расслоившиеся жидкости.

Так

как обеспечить тангенциальный подвод

запыленного газа к каждому элементу

циклона трудно, используется другой

принцип создания закрученных потоков

– установка неподвижных лопастей на

внутренних трубках циклонов.

Для

осаждения твердых частиц из жидкости

в поле центробежных сил применяютгидроциклоны, которые отличаются

от обычных циклонов пропорциями отдельных

частей и деталей.

Большие центробежные

силы и высокие факторы разделения можно

достичь восадительных центрифугах.

На рис. 2.9 показана схемаотстойной

центрифуги периодического действия.

Основной частью центрифуги является

сплошной барабан 2, насаженный на

вращающийся вал 1. Под действием

центробежной силы твердые частицы из

суспензии отбрасываются к стенкам

барабана, образуя слой осадка. Осветленная

жидкость (фугат) переливается в неподвижный

корпус 3 (кожух) и удаляется через патрубок

в его нижней части. По окончании

отстаивания центрифугу останавливают

и выгружают осадок вручную.

На рис.

2.10 показанаотстойная центрифуга

непрерывного действия с горизонтальным

валом и шнековой выгрузкой осадка.

Суспензия поступает по трубе во внутренний

барабан и через окна выбрасывается во

вращающийся отстойный барабан конической

формы, где под действием центробежной

силы происходит ее разделение.

Осветленная

жидкость (фугат) устремляется в широкую

часть барабана, перетекает в неподвижный

кожух и удаляется из него через патрубок.

Осадок осаждается на стенках барабана

и перемещается с помощью шнека, благодаря

небольшому различию частот вращения

барабана и шнека.

Отстойные центрифуги

для разделения эмульсий часто называютсепараторами. Широко распространены

тарельчатые сепараторы непрерывного

действия (рис. 2.11). Эмульсия по центральной

трубе попадает в нижнюю часть вращающегося

барабана (ротора), снабженного пакетом

конических перегородок – тарелок с

отверстиями. Проходя через отверстие,

эмульсия распределяется тонкими слоями

между тарелками. При разделении более

тяжелая жидкость отбрасывается

центробежной силой к стенке барабана,

движется вдоль нее и удаляется через

отверстие.

Более легкая жидкость

перемещается к центру барабана и

удаляется через кольцевой канал. Путь

движения жидкостей показан стрелками.

Скорость вращения барабана составляет

5000 – 7000 об/мин.

Если разделяется

мелкодисперсная суспензия, то используются

сепараторы с тарелками без отверстий.

Твердая дисперсная фаза суспензии

осаждается на поверхности каждой тарелки

(кроме верхней), соскальзывает с них и

скапливается возле стенки барабана.

Осветленная жидкость движется к центру

барабана, поднимается вверх и выходит

из него.

Выгрузка осадка осуществляется

вручную или автоматически. Тарельчатые

сепараторы характеризуются высокой

производительностью и высоким качеством

разделения.

Центрифуги с очень

большим числом оборотов (до 60 тыс. об/мин)

и большими факторами разделения (свыше

3500) называются ультрацентрифугами или

сверхцентрифугами. Возникающие в них

огромные центробежные силы используются

для разделения тонкодисперсных суспензий

и эмульсий. С целью достижения больших

факторов разделения сверхцентрифуги

имеют малый радиус. В трубчатой

сверхцентрифуге периодического действия

(рис. 2.12) суспензия поступает по трубе

внутрь быстро вращающегося барабана

1, заключенного в кожух 2. Внутри трубчатого

барабана (ротора) со сплошными стенками

имеются радиальные лопасти 3, препятствующие

отставанию жидкости от стенок барабана

при его вращении. Твердые частицы

суспензии оседают на стенках барабана,

а осветленная жидкость выбрасывается

из него через отверстия вверху 8 и

удаляется из верхней части кожуха.

Осадок удаляют вручную периодически

после остановки центрифуги и разборки

барабана.

Подобные центрифуги

применяют только для разделения суспензии

с небольшим содержанием твердой фазы

(не более 1 %).

Для разделения эмульсии

применяют трубчатые сверхцентрифуги

непрерывного действия, отличающиеся

более сложным устройством в верхней

части ротора, позволяющим раздельно

отводить расслоившиеся жидкости.

44. Аппараты, в которых осуществляются абсорбционные процессы, называют абсорберами. Как и другие процессы массопередачи, абсорбция протекает на границе раздела фаз. Поэтому абсорберы должны иметь развитую поверхность соприкосновения между жидкостью и газом. По способу образования этой поверхности абсорберы можно условно разделить на следующие группы: поверхностные и пленочные, насадочные, барботажные (тарельчатые), распыливающие.

Поверхностные и пленочные абсорберы

В абсорберах этого типа поверхностью соприкосновения фаз является зеркало неподвижной или медленно движущейся жидкости, или же поверхность текущей жидкой пленки.

Поверхностные абсорберы. Эти абсорберы используют для поглощения хорошо растворимых газов (например, для поглощения хлористого водорода водой). В указанных аппаратах газ проходит над поверхностью неподвижной или медленно движущейся жидкости (рис.XI-6). Так как поверхность соприкосновения в таких абсорберах мала, то устанавливают несколько последовательно соединенных аппаратов, в которых газ и жидкость движутся противотоком друг к другу. Для того чтобы жидкость перемешивалась по абсорберам самотеком, каждый последующий по ходу жидкости аппарат располагают несколько ниже предыдущего. Для отвода тепла, выделяющегося при абсорбции, в аппаратах устанавливают змеевики, охлаждаемые водой или другим охлаждающим агентом, либо помещают абсорберы в сосуд с проточной водой.

Более совершенным аппаратом такого типа является абсорбер , состоящий из ряда горизонтальных труб, орошаемых снаружи водой. Необходимый уровень жидкости в каждом элементе 1 такого аппарата поддерживается с помощью порога 2.

Пластинчатый абсорбер состоит из двух систем каналов: по каналам 1 большого сечения движутся противотоком газ и абсорбент, по каналам 2 меньшего сечения –– охлаждающий агент (как правило, вода). Пластинчатые абсорберы обычно изготавливают из графита, так как он является химически стойким, хорошо проводящим тепло.

Поверхностные абсорберы имеют ограниченное применение вследствие их малой эффективности и громоздкости.

Пленочные абсорберы. Эти аппараты более эффективны и компактны, чем поверхностные абсорберы. В пленочных абсорберах поверхностью контакта фаз является поверхность текущей пленки жидкости. Различают следующие разновидности аппаратов данного типа: 1) трубчатые абсорберы; 2) абсорберы с плоско-параллельной или листовой насадкой; 3) абсорберы с восходящим движением пленки жидкости.

Трубчатый абсорбер сходен по устройству с вертикальным кожухотрубчатым теплообменником. Абсорбент поступает на верхнюю трубную решетку 1, распределяется по трубам 2 и стекает по их внутренней поверхности в виде тонкой пленки. В аппаратах с большим числом труб для более равномерной подачи и распределения жидкости по трубам используют специальные распределительные устройства. Газ движется по трубам снизу вверх навстречу стекающей жидкой пленки. Для отвода тепла абсорбции по межтрубному пространству пропускают воду или другой охлаждающий агент.

Абсорбер с плоскопараллельной насадкой . Этот аппарат представляет собой колонну с листовой насадкой 1 в виде вертикальных листов из различного материала (металл, пластические массы и др.) или туго натянутых полотнищ из ткани. В верхней части абсорбера находятся распределительные устройства 2 для равномерного смачивания листовой насадки с обеих сторон.

Абсорбер с восходящим движением пленки состоит из труб 1, закрепленных в трубных решетках 2. Газ из камеры 3 проходит через патрубки 4, расположенные соосно с трубами 1. Абсорбент поступает в трубы через щели 5. Движущийся с достаточно большой скоростью газ увлекает жидкую пленку в направлении своего движения (снизу вверх), т.е. аппарат работает в режиме восходящего прямотока. На выходе из труб 1 жидкость сливается на верхнюю трубную решетку и выводится из абсорбера. Для отвода тепла абсорбции по межтрубному пространству пропускают охлаждающий агент. Для увеличения степени извлечения применяют абсорберы такого типа, состоящие из двух или более ступеней, каждая из которых работает по принципу прямотока, в то время как в аппарате в целом газ и жидкость движутся противотоком друг к другу. В аппаратах с восходящим движением пленки вследствие больших скоростей газового потока (до 30-40 м/сек) достигаются высокие значения коэффициентов массопередачи, но, вместе с тем, гидравлическое сопротивление этих аппаратов относительно велико.

Насадочные абсорберы

Широкое распространение в промышленности в качестве абсорберов получили колонны, заполненные насадкой –– твердыми телами различной формы. В насадочной колонне (рис.7) насадка 1 укладывается на опорные решетки 2, имеющие отверстия или щели для прохождения газа и стока жидкости. Последняя с помощью распределителя 3 равномерно орошает насадочные тела и стекает вниз. По всей высоте слоя насадки равномерного распределения жидкости по сечению колонны обычно не достигается, что объясняется пристеночным эффектом –– большей плотностью укладки насадки в центральной части колонны, чем у ее стенок. Вследствие этого жидкость имеет тенденцию растекаться от центральной части колонны к ее стенкам. Поэтому для улучшения смачивания насадки в колоннах большого диаметра насадку иногда укладывают слоями (секциями) высотой 2-3 м и под каждой секцией, кроме нижней, устанавливают перераспределители жидкости 4.

В насадочной колонне жидкость течет по элементу насадки главным образом в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки, и насадочные аппараты можно рассматривать как разновидность пленочных. Однако в последних пленочное течение жидкости происходит по всей высоте аппарата, а в насадочных абсорберах –– только по высоте элемента насадки. При перетекании жидкости с одного элемента насадки на другой пленка жидкости разрушается и на нижележащем элементе образуется новая пленка. При этом часть жидкости проходит через расположенные ниже слои насадки в виде струек, капель и брызг. Часть поверхности насадки бывает смочена неподвижной (застойной) жидкостью.

Основными характеристиками насадки является ее удельная поверхность а (м2/м3) и свободный объем e (м3/м3). Величину свободного объема для непористой насадки обычно определяют путем заполнения насадки водой. Отношение объема воды к объему, занимаемому насадкой, дает величину e. Эквивалентный диаметр насадки находится по формуле

Гидродинамические режимы. Насадочные абсорберы могут работать в различных гидродинамических режимах.

Первый режим –– пленочный –– наблюдается при небольших плотностях орошения и малых скоростях газа. Количество задерживаемой в насадке жидкости при этом режиме практически не зависит от скорости газа.

Второй режим –– режим подвисания. При противотоке фаз вследствие увеличения сил трения газа о жидкость на поверхности соприкосновения фаз происходит торможение жидкости газовым потоком. В результате этого скорость течения жидкости уменьшается, а толщина ее пленки и количество удерживаемой в насадке жидкости увеличиваются. В режиме подвисания с возрастанием скорости газа увеличивается смоченная поверхность насадки и соответственно –– интенсивность процесса массопередачи. В режиме подвисания спокойное течение пленки нарушается: появляются завихрения, брызги, т.е. создаются условия перехода к барботажу. Все это способствует увеличению интенсивности массообмена.

Третий режим –– режим эмульгирования –– возникает в результате накопления жидкости в свободном объеме насадки. Накопление жидкости происходит до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне газом не уравновесит силу тяжести жидкости, находящейся в насадке. При этом наступает обращение или инверсия фаз (жидкость становится сплошной фазой, а газ –– дисперсной). Образуется газо-жидкостная дисперсная система, по внешнему виду напоминающая барботажный слой (пену) или газо-жидкостную эмульсию. Режим эмульгирования начинается в самом узком сечении насадки, плотность засыпки которой, как указывалось, неравномерна по сечению колонны. Путем тщательного регулирования подачи газа режим эмульгирования может быть установлен по всей высоте насадки. Гидравлическое сопротивление колонны при этом резко возрастает.

Режим эмульгирования соответствует максимальной эффективности насадочных колонн, прежде всего за счет увеличения поверхности контакта фаз, которая в этом случае определяется не только (и не столько) геометрической поверхностью насадки, а поверхностью пузырьков и струй газа в жидкости, заполняющей весь свободный объем насадки. Однако при работе колонны в таком режиме ее гидравлическое сопротивление относительно велико.

В режимах подвисания и эмульгирования целесообразно работать, если повышение гидравлического сопротивления не имеет существенного значения (например, в процессах абсорбции, проводимых при повышенных давлениях). Для абсорберов, работающих при атмосферном давлении, величина гидравлического сопротивления может оказаться недопустимо большой, что вызовет необходимость работать в пленочном режиме. Поэтому наиболее эффективный гидродинамический режим в каждом конкретном случае можно установить только путем технико-экономического расчета.

В обычных насадочных колоннах поддержание режима эмульгирования представляет большие трудности. Имеется специальная конструкция насадочных колонн с затопленной насадкой, называемых эмульгационными (рис.XI-14). В колонне 1 режим эмульгирования устанавливают и поддерживают с помощью сливной трубы, выполненной в виде гидравлического затвора 2. Высоту эмульсии в аппарате регулируют посредством вентилей 3. Для более равномерного распределения газа по сечению колонны в ней имеется тарелка 4. Эмульгационные колонны можно рассматривать как насадочные лишь условно. В этих колоннах механизм взаимодействия фаз приближается к барботажному.

Пределом нагрузки насадочных абсорберов, работающих в пленочном режиме, является точка эмульгирования, или инверсия. В обычных насадочных колоннах пленочный режим неустойчив и сразу переходит в захлебывание. Поэтому эту точку называют точкой захлебывания насадочных колонн. С увеличением скорости орошения снижается предельная скорость газа. В точке инверсии скорость газа уменьшается также с увеличением вязкости жидкости и снижением ее плотности. При одинаковых расходах газа и жидкости скорость газа, соответствующая точке инверсии, выше для более крупной насадки.

Четвертый режим –– режим уноса, или обращенного движения жидкости, выносимой из аппарата газовым потоком. Этот режим на практике не используется.

45. Рассмотрим принципы расчета рекуперативных теплообменников, широко применяющихся в системах ОВТ.

Уравнение теплопередачи , в котором локальная разность (tж1—tж2) заменяется средней для всей поверхности теплообмена разностью температур (средним температурным напором) ?tср, является в этом расчете основным:

![]()

46. Трубы. Области применения и особенности расчета на прочность.

Транспортировка веществТруба эффективно отделяет внешнюю среду от внутренней, позволяя при этом последней перемещаться. Трубы служат для транспортирования различных веществ, в том числе и ядовитых, агрессивных, в различных агрегатных состояниях: твердой фазы (сыпучие), жидкой фазы (различного рода жидкости), газовой фазой (пар, газ). Также трубы используются для транспортировки документов — пневмопочтаТехнологические нуждыТрубы также используют для передачи давления в качестве импульса для технологических нуждСтроительство зданий и сооруженийПавильон водозаборного узла, выполненный с применением различных видов труб Трубы (как и нетрубчатые профили) экономичнее сплошных несущих конструкций при такой же нагрузостойкости. Трубы круглые и профилированные часто используют как элементы конструкций, самостоятельные элементы: составные жесткие металлоконструкции: балки, перекладины, опоры, стрелы, пролеты; металлокаркасы зданий, например, для последующей обшивки сэндвич-панелями Элементы фундамента: буронабивные сваи, полые сваи, свайный, столбчатый фундамент, опоры ограждений, мостов; Декоративные элементы;Защита коммуникацийТрубы используют для защиты электрических проводов, как силовых, так и информационных, и для защиты оптоволокна.

|

| |

|

Различные среды, транспортируемые в тепловых электростанциях, характеризуются напором примерно от 0,05 до 300 бар и температурой от 10 до 535 °С, в отдельных случаях даже до 650 °С. В связи с этим, расчет прочности труб необходимо осуществлять в точном соответствии установленным требованиям. Прежде чем выбрать материал - возможно с привлечением соответствующих экспертов, следует решить, к какой из различных сфер использования следует отнести рассчитываемый элемент. До температуры 300 °С можно применять специальные стали без гарантии жаропрочных свойств и расчетов на прочность труб. В зависимости от сдаточных испытаний оговаривается максимальный рабочий напор. При температуре выше 300°С используются изделия с гарантированными жаропрочными свойствами по стандартам DIN 17175 и 17177. Расчет на прочность труб - это очень важный и ответственный момент. Используемые стали можно подразделить на следующие группы:

Типичные области использования этих групп металлов:

В целях обеспечения надежности и долговечности магистрали необходимо произвести качественный расчет на прочность труб. Это позволит избежать простоя системы, потери времени и средств. Очень часто конструктору приходится делать выбор из двух или трёх сталей с разными параметрами прочности и различной стоимостью. В этом случае следует выбрать тот металл, который имеет минимальную стоимость и обеспечивает установленные требования по упругости и допустимой скорости изменения температуры. В пределах расчета на прочность труб и других вышеназванных типичных сфер исследования, всегда следует предпочесть сталь с более высокими жаропрочными свойствами, как в техническом, так и в экономическом отношениях. Исключением могут быть промежуточные трубопроводы электростанций энергоснабжающих систем, которые по техническим соображениям не должны быть слишком тонкостенными. В противном случае трудно выполнять горячую гибку в пределах требуемой овальности. В паропроводах и трубопроводах для конденсата не наблюдаются коррозионные явления при соблюдении соответствующих инструкций по эксплуатации, поэтому такие системы не имеют внутреннего защитного покрытия. Не требуется также и внешняя окраска, если они имеют теплоизоляционные слой. Трубопроводы для охлаждающей воды транспортируют жидкость, насыщенную кислородом или содержащую повышенное количество солей, поэтому их покрывают изнутри либо краской, либо другим защитным слоем. Если они проложены в земле, требуется еще внешняя защита. Повышенной коррозии подвержены также изделия, проводящие паровоздушную смесь, например трубопроводы дегазирующих установок, транспортирующие влажный пар.В этом случае используются аустенитные нержавеющие и кислотостойкие стали или продукция с оцинкованной поверхностью, требующая предварительного расчета на прочность труб. |

47.Основным теплообменным элементом является змеевик - труба, согнутая

по определенному профилю.

Змеевик погружается в жидкость, находящуюся в корпусе аппарата.

Скорость движения мала вследствие большого сечения корпуса аппарата, что

обуславливает низкие значения коэффициентов теплоотдачи от наружной

стенки змеевика к жидкости (или наоборот). Для увеличения этого

коэффициента теплоотдачи повышают скорость движения жидкости путем

установки в корпусе аппарата, внутри змеевика, стакана. В этом случае

жидкость движется по кольцевому пространству между стенками аппарата и

стакана с повышенной скоростью. Часто в погружных теплообменниках

устанавливают змеевики из прямых труб, соединенных калачами.

В следствии простоты устройства, низкой стоимости, доступности,

наружных стенок змеевика для чистки и осмотра, возможности работы

змеевиков при высоких давлениях эти теплообменники находят достаточно

широкое применение в промышленности. Погружные змеевиковые

теплообменники имеют сравнительно небольшую поверхность теплообмена (до

10 - 15 м ). 2

ПОГРУЖНЫЕ ЗМЕЕВИКОВЫЕ ТЕПЛООБМЕННИКИ используют в

химической промышленности для теплообмена между средами, одна из

которых находится под высоким давлением. Эти теплообменники состоят из

плоских или цилиндрических змеевиков, погруженных в сосуд с жидкой

рабочей средой. Другая жидкая или газообразная среда под давлением

пропускается по трубам.

Змеевиковый холодильник (рис. 13), предназначенный для охлаждения

азотоводородной смеси, состоит из четырех кольцевых секций 1, включенных

параллельно по ходу газа и воды. К наружной и внутренней обечайкам кожуха

5 каждой секции крепятся коллекторы 3 для подвода и вывода из секций

охлаждающей воды. Коллекторы секций смещены один относительно другого

на 90°. Газ подводится в каждую секцию сверху по вертикальному коллектору

2 и распределяется по 14 приваренным к нему плоско-спиральным змеевикам 4,

расположенным один над другим. Охлажденная газовая смесь выводится по

такому же коллектору у внутренней обечайки кожуха. Между змеевиками

29установлена спиральная перегородка из листовой стали, сообщающая воде

направление движения по спирали вдоль витков змеевиков противоточно газу.

Рисунок 13 Змеевиковый холодильник

Эти теплообменники характеризуются хорошей способностью к

самокомпенсации температурных напряжений и низким гидравлическим

сопротивлением. Их недостаток — сложность изготовления и монтажа.

48. каталитический процесс - это совокупность обычных химических реакций (в растворе, на поверхности или в газе), но совокупность особенная, имеющая циклический характер.

По условиям проведения каталитические процессы бывают гомогенными (реакция протекает в объеме раствора или в объеме газовой фазы) и гетерогенными (реакция идет на поверхности твердого тела). При наличии двух фаз (жидкость-жидкость, жидкость-твердое тело) используют также катализаторы - переносчики реагентов из одной фазы в другую (межфазный катализ) . При этом катализаторы межфазного переноса выполняют не только физическую (транспортную) функцию, но и существенно влияют на реакционную способность переносимой частицы .

49.Кристаллиза́ция — процесс фазового перехода вещества из жидкого состояния в твёрдое кристаллическое с образованием кристаллов. Фазой называется однородная часть термодинамической системы отделённая от других частей системы(других фаз) поверхностью раздела, при переходе через которую химический состав, структура и свойства вещества изменяются скачками.

Кристаллизация — это процесс выделения твёрдой фазы в виде кристаллов из растворов или расплавов, в химической промышленности процесс кристаллизации используется для получения веществ в чистом виде.

Кристаллизация начинается при достижении некоторого предельного условия, например, переохлаждения жидкости или пересыщения пара, когда практически мгновенно возникает множество мелких кристалликов — центров кристаллизации. Кристаллики растут, присоединяя атомы или молекулы из жидкости или пара. Рост граней кристалла происходит послойно, края незавершённых атомных слоев (ступени) при росте движутся вдоль грани. Зависимость скорости роста от условий кристаллизации приводит к разнообразию форм роста и структуры кристаллов (многогранные, пластинчатые, игольчатые, скелетные, дендритные и другие формы, карандашные структуры и т. д.). В процессе кристаллизации неизбежно возникают различные дефекты.

На число центров кристаллизации и скорость роста значительно влияет степень переохлаждения.

Степень переохлаждения — уровень охлаждения жидкого металла ниже температуры перехода его в кристаллическую (твердую) модификацию. С.п. необходима для компенсации энергии скрытой теплоты кристаллизации. Первичной кристаллизацией называется образование кристаллов в металлах (сплавах и жидкостях) при переходе из жидкого состояния в твердое.

50. В гомогенных системах все реагирующие вещества находятся в одной какой-либо фазе: газовой (г), жидкой (ж) или твердой (т). В гетерогенных системах реагирующие вещества находятся в разных фазах, газ-жидкость (г – ж), газ-твердое (г – т), жидкость-твердое (ж – т), две несмешивающиеся жидкости (ж – ж) и две твердые фазы (т – т). Наиболее часто в промышленных процессах встречаются системы г – ж, г – т и ж – т. Иногда в промышленных процессах участвуют три или четыре фазы, например, г – ж – т, г – ж – ж, г – ж – т – т. Обычно за отдельные фазы принимают только основные компоненты и не учитывают наличие малых количеств примесей. Так, например, в системах ж – ж и ж – т часто содержится газовая фаза, поскольку процессы проводятся в присутствии воздуха или других газов, или же в присутствии паров, так как жидкие компоненты частично испаряются. Но газовую фазу учитывают только в том случае, если она оказывает существенное влияние на процесс. Некоторые процессы начинаются в гомогенной среде, а затем в результате появления новой фазы система переходит в гетерогенную. Например, при получении полистирола к жидкому стиролу добавляют перекись бензоила и нагревают, при этом происходит полимеризация стирола с образованием новой фазы – твердого полистирола. Скорость реакции в гомогенных системах более высокая, чем в гетерогенных, так как в первом случае реакции протекают на уровне отдельных молекул (так называемый микроуровень). Поэтому в практических условиях обычно стремятся перевести гетерогенный процесс в гомогенный (путем плавления или растворения твердых реагирующих веществ, абсорбции или конденсации газов). Поверхность контакта фаз может быть увеличена главным образом за счет соответствующего аппаратурного оформления процесса, т.е. путем применения различных по устройству реакторов. Например, в системе г – ж процесс часто проводят в башнях с насадкой или в полых башнях. В первом случае насадка орошается жидкостью, которая, стекая вниз, смачивает насадку (рис. 4.8). Газ проходит через насадку и соприкасается с жидкостью, смачивающей насадку. Поверхность жидкости, т.е. поверхность контакта фаз (F), тем больше, чем больший объем насадки приходится на единицу объема пропускаемого газа, чем меньше размер насадки и чем более развита поверхность этой насадки. В некоторых случаях в системах г – ж процесс осуществляется в барботажных и пенных аппаратах, в которых газ в виде отдельных пузырьков барботирует через слой жидкости. При этом поверхностью контакта служит внутренняя поверхность пузырьков: чем меньше размер пузырьков газа и чем выше слой жидкости, тем больше поверхность F. Для системы г – т увеличение поверхности соприкосновения фаз достигается измельчением твердой фазы. Газообразное вещество приводят в соприкосновение с измельченным исходным веществом самыми разнообразными способами, например, твердые частицы вещества располагают на полках реактора, а поток газа движется над полками. В других случаях тонко измельченное твердое исходное вещество распыляют в потоке газообразного исходного вещества в полом объеме; таким образом сжигают пылевидное топливо в топках паровых котлов. В реакторах с псевдоожиженным (кипящим) слоем поверхность соприкосновения фаз тем больше, чем мельче частицы зернистого материала и чем выше слой этого материала.

Теплообменники кожухотрубные предназначены для нагрева, охлаждения, конденсации и испарения жидкости, газа, пара и их смесей в нефтяной, нефтеперерабатывающей, нефтехимической, химической, газовой и других отраслях промышленности.

Теплообменники по способу передачи теплоты подразделяют на поверхностные, где отсутствует непосредственный контакт теплоносителей, а передача тепла происходит через твёрдую стенку, и смесительные, где теплоносители контактируют непосредственно. Поверхностные теплообменники в свою очередь подразделяются на рекуперативные и регенеративные, в зависимости от одновременного или поочерёдного контакта теплоносителей с разделяющей их стенкой

Конструкционно теплообменники подразделяют на:

объемные одна из сред имеет значительный объем в теплообменнике, одна среда сосредоточена в баке большого объема, вторая протекает через змеевик;

скоростные (кожухотрубные) среды движутся с достаточно большой скоростью для увеличения коэффициента теплоотдачи, много мелких трубочек находятся в одной большой (кожух), среды движутся одна в межтрубном пространстве, другая внутри трубочек, обычно в трубочках находится более «грязная» среда, так как их легче чистить;

пластинчатый теплообменник состоит из набора пластин, среды движутся между пластинами, прост в изготовлении (штампованные пластины складываются с прокладками между ними), легко модифицируется (добавляются или убираются пластины), хорошая эффективность (большая площадь контакта через пластины).

пластинчато-ребристый теплообменник в отличие от пластинчатого теплообменника состоит из системы разделительных пластин, между которыми находятся ребристые поверхности - насадки, присоединенные к пластинам методом пайки в вакууме.

Оребренные пластинчатые теплообменники, ОПТ состоит из тонкостенных оребренных панелей, изготовленных методом высокочастотной сварки, соединенные поочередно с поворотом на 90 градусов. За счет конструкции, а также многообразия используемых материалов достигаются высокие температуры греющих сред, небольшие сопротивления, высокие показатели отношения телепередающей площади к массе теплообменника, длительный срок службы, низкая стоимость и др. Часто используются для утилизации тепла отходящих газов.

спиральный теплообменник представляет собой два спиральных канала, навитых из рулонного материала вокруг центральной разделительной перегородки — керна, среды движутся по каналам. Одно из назначений спиральных теплообменников — нагревание и охлаждение высоковязких жидкостей.

Преимущества и недостатки Кожухотрубные теплообменники характеризуются стойкостью к гидроударам, пониженными требованиями к чистоте сред, относительно низким коэффициентом теплопередачи и, как следствие, большими габаритами и площадями, требуемыми для обслуживания, а также высокой ценой из-за большой металлоемкости. Кроме того, ремонт таких теплообменников обычно связан с заглушкой поврежденных трубок, что ведет к уменьшению площади теплообмена. Поэтому обычно теплообменники выбираются с большим запа¬сом по поверхности, что также обуславливает их большие габа¬риты. Попытка регулирования по конденсату на горизонтальных кожухотрубных теплообменниках вызывает сложности. Это про¬исходит по причине того, что при незначительном изменении уровня конденсата, площадь теплообмена меняется нелинейно и намного существеннее. Тем не менее, современные кожухотрубные теплообменники по показателям эффективности, коэффициента теплопередачи и габаритам приближаются к пластинчатым и кожухопластинчатым теплообменникам. Это достигается за счет применения так называемых турбу лизаторов потока — перегородок в трубках и межтрубном пространстве, а также рифленых трубок, в которых поток среды сильно турбулизирован, что ведет к повышению коэффициента теплопередачи, и, как следствие, к уменьшению габаритов. В последнее время для уменьшения использования производственной площади применяются вертикальные кожухотрубные теплообменники. Они позволяют организовать регулирование по конденсату, если это необходимо.

52.Способ укрепления отверстий

В обечайках, днищах и некоторых других деталях химических аппаратов весьма часто требуется иметь разного рода отверстия: для штуцеров, вводов труб, люков, лазов и т. п. Такие отверстия ослабляют соответствующую стенку аппара-та и поэтому во многих случаях (особенно при больших диаметрах отверстий) требуют укрепления. Различают отверстия неукрепленные и укрепленные. Неукрепленными считаются отверстия под развальцовку труб, под резьбу, а также отверстия, уплотняемые любыми затворами. Отверстия могут быть частично укрепленными.

Температурные напряжения в теплообменниках жесткой конструкции возникают при различной температуре труб и кожуха, а также когда температура их одинакова, но трубы и кожух изготовлены из разных материалов, коэффициенты удлинения которых сильно отличаются.

В трубах и в кожухах температурные напряжения aT = Q/F.

Желательно, чтобы температурные напряжения в трубках и кожухе были не более 0,5 [а].

Если напряжения получаются чрезмерно большими, необходимо устанавливать дополнительные линзы, чтобы уменьшить осевое усилие.

Например в пусковой период могут возникнуть температурные напряжения, значительно более высокие, чем при нормальном режиме работы.

В некоторых ответственных аппаратах разрабатывают даже специальный пусковой температурный режим, чтобы не допустить при пуске чрезмерных температурных напряжений.

В теплообменниках с плавающей головкой и с U-образными трубками температурные напряжения отсутствуют.

В многоходовых теплообменниках при значительном перепаде температуры теплоносителя возможны Также температурные напряжения вследствие разности температур труб в разных точках трубного пучка.

Компенсировать эти напряжения невозможно.

В жестком кожухотрубчатом теплообменнике за счет давления как в трубках, так и в кожухе всегда возникают напряжения растяжения