21_Expluatatsia_parovykh_kotlov-ispravlennoe

.pdf

|

|

|

|

|

581 |

|

|

|

ния операций по котлу, паропроводам и турбине. Наиболее надежным и эко- |

||||||||

номичным режимом такого пуска является пуск при плавно повышающихся |

||||||||

параметрах пара, так называемый пуск на скользящих параметрах. |

||||||||

|

1 |

|

|

|

|

При растопке барабанного |

||

|

|

|

|

|

котла 200 МВт с холодного со- |

|||

|

2 |

3 |

4 |

5 |

6 |

стояния давление пара в барабане |

||

|

повышается до 0,3 МПа обычно |

|||||||

|

|

|||||||

|

|

|

|

|

|

за 100–120 мин, от 0,3 до 1,0 |

||

|

|

|

|

|

|

МПа за 30–50 мин. Охлаждение |

||

|

|

|

|

|

|

первичного и вторичного пере- |

||

|

|

|

|

|

|

гревателей и прогрев их паро- |

||

|

|

|

|

|

|

проводов осуществляется до 0,1– |

||

|

|

|

|

|

|

0,2 МПа через дренажи, а в даль- |

||

|

|

|

|

|

|

нейшем – через БРОУ и расто- |

||

12 |

|

10 |

9 |

|

|

почную РОУ, со сбросом пара в |

||

|

|

|

8 |

|

|

конденсатор. |

При |

достижении |

|

|

11 |

|

|

|

давления в |

барабане примерно |

|

|

|

|

|

|

0,6–1,0 МПа и перегрева 160–180 |

|||

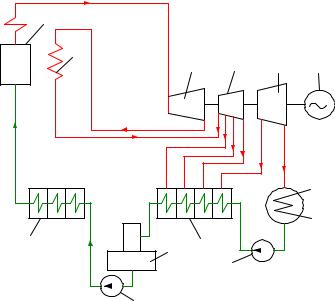

Рис. 21.10. Принципиальная тепловая схема |

°С производят толчок и разворот |

|||||||

энергоблока: 1 – котел; 2 – промежуточный пе- |

турбины до 500–600 об/мин по- |

|||||||

регреватель; 3 – ЦВД; 4 – ЦСД; 5 – ЦНД; 6 – |

степенным открытием байпасов |

|||||||

электрический генератор; 7 – конденсатор; 8 – |

||||||||

конденсатный насос; 9 – регенеративные подог- |

главной паровой задвижки (ГПЗ). |

|||||||

реватели низкого давления; 10 – деаэратор; 11 – |

Растопку переводят на угольную |

|||||||

питательный насос; 12 – регенеративные подог- |

пыль после |

основного прогрева |

||||||

реватели высокого давления |

|

|

|

топки, что имеет место только |

||||

при достижении давления пара примерно 4 МПа. |

|

|

||||||

|

При пуске блока из неостывшего состояния появляются трудности, за- |

|||||||

ключающиеся в неравномерном охлаждении котла, паропроводов и турбины |

||||||||

при стоянке. Быстрее всех охлаждается котел, потом паропровод и последней |

||||||||

– турбина. Известны затруднения также в создании безопасных температур- |

||||||||

ных режимов для промперегревателя, особенно при пусках из горячего со- |

||||||||

стояния; затруднения связаны с расположением пучка змеевиков в зоне пре- |

||||||||

дельных для него температур газов, см. выше. |

|

|

||||||

|

Затраты топлива на пуск блока пропорциональны продолжительности |

|||||||

пуска, поэтому сокращение времени пуска ощутимо сказывается на эконо- |

||||||||

мичности энергоблока. |

|

|

|

|

|

|

||

21.5.3. Пуск прямоточных котлов энергоблоков

Продолжительность пуска блока с прямоточными котлами в 2 раза ко- роче, но зато требует примерно вдвое большего расхода топлива по сравне- нию с барабанными. Первое объясняется в основном отсутствием толсто-

582

стенного барабана, а второе – большими тепловыми потерями рабочей среды при пуске прямоточных агрегатов.

Ниже рассмотрены два пусковых устройства энергоблоков: устройство и работа пускового узла прямоточного котла (рис. 21.11) и схема пусковых режимов энергоблока в целом (см. рис. 21.12).

Рис. 21.11. Пусковые узлы прямоточных котлов: а – с

|

|

выносным; б – встроенным |

|

|

|

сепаратором; 1 – экономай- |

|

|

|

зер; 2 – испарительная по- |

|

|

|

верхность; 3 – перегреватель; |

|

|

|

4 – главная паровая задвижка |

|

|

|

(ГПЗ); 5 – пусковая редукци- |

|

|

|

онно-охладительная установ- |

|

|

|

ка (РОУ); 6 – выносной сепа- |

|

|

|

ратор; 7 – встроенный сепа- |

|

а) |

б) |

ратор; 8 – |

встроенная разде- |

|

|

лительная |

задвижка; 9 – |

дроссельный клапан

Растопочной узел (рис. 21.11) включает в себя: редукционно- охладительную установку (РОУ) и растопочный сепаратор (РС). В случае а – дросселирование давления производится за котлом, в случае б – внутри котла до перегревателя. В первом случае сепаратор называют выносным, во втором

– встроенным. Пар в обоих случаях после растопочного сепаратора идет на прогрев паропроводов питательной воды, избытки пара направляются в кон- денсатор турбины, а вода после сепаратора сбрасывается в растопочный рас- ширитель на рециркуляцию.

а) |

б) |

Рис. 21.12. Пусковые схемы энергоблоков: а – однобайпасная схема; б – двухбайпас-

ная; 1 – котел; 2 – ЦНД; 3 – ЦСД и ЦНД; 4 – конденсатор; 5 – БРОУ-1; 6 – БРОУ-2; 7 – за- щитный и сбросной клапан промперегрева; 8 – промперегреватель; 9 – главная паровая за- движка (ГПЗ)

583

Какова необходимость в дросселировании пара вырабатываемого при растопке. Дело в том, что процессы преобразования в котле по условиям гид- равлической устойчивости ведутся при давлениях, близких к рабочим (ниже на 20–30%), в то время как для разогрева турбины необходим пар низких па- раметров. Отсюда и появилась необходимость в пусковой РОУ.

Растопка прямоточных котлов протекает при расходе питательной воды около 30% номинальной производительности из соображений достаточного охлаждения (ρω ) металла трубок и при давлении 3/4 от рабочего. После появ-

ления перегретого пара прогревают паропровод и турбину. Необходимая тем-

пература для прогрева турбины достигается дросселированием пара перед турбиной. В процессе растопки давление, температура и расход пара перед турбиной постепенно возрастают. Растопочный узел с дросселированием пара за котлом отличается длительностью пуска котла, а следовательно, вызывает большой расход топлива на растопку.

На рис. 29.4, б представлена растопочная схема со встроенным сепара- том, расположенным вместе со встроенной задвижкой (ВЗ) 8 на паропрово- де между парогенерируемыми и перегревательными поверхностями нагрева. В начале растопки задвижка закрыта.

30%-ный расход питательной воды через парогенерирующую поверх- ность создает питательный насос, затем подогретая вода сбрасывается сепа- ратором 7 в растопочный расширитель (не показанный на схеме). Для того, чтобы охлаждающая вода не закипела в экранах, вызвав неравномерность распределения двухфазной массы по трубам, давление в котле поднимают прикрытием дроссельного клапана 9.

От дросселирования перепад давления повышается и горячая вода вскипает в растопочном сепараторе. Образовавшийся при этом пар проходит перегреватель и поступает на турбину. Количество растопочного пара при этом регулируется горением в топке. Итак, встроенный сепаратор 7 позволяет получать пар в необходимом количестве и необходимых параметров для осу- ществления скользящего режима пуска. Встроенную задвижку устанавливают в такой точке тракта, чтобы перегреватель, расположенный за нею, обеспечил перегрев пара, необходимый при пуске турбины из горячего резерва. При

пуске из холодного состояния излишний перегрев пара снимается пусковыми впрысками в главные паропроводы. Подобный режим растопки прямоточного котла называется сепараторным (поддерживается до 30 % номинальной на- грузки блока).

Кроме пусковых узлов самих прямоточных котлов, имеют место схемы пусковых режимов энергоблоков (рис. 21.12), в которых в основном показаны направления потоков пара при пуске блока.

При растопке некоторое время пар не может быть использован турби- ной, поэтому промперегреватель остается без охлаждения, а пар из главного паропровода требуется охладить и сбросить. Далее, при внезапном отключе- нии электрического генератора под нагрузкой прекращается поступление па-

584

ра в турбину и его требуется сбросить, так как котел должен остаться в работе только с небольшой нагрузкой для обеспечения холостого хода турбогенера- тора. В этом случае котел за счет тепловой инерции некоторое время продол- жает выдавать избыточный пар.

Для этих случаев в пусковых схемах предусмотрены байпасы, позво- ляющие использовать излишний пар для охлаждения промперегревателя, а конденсат сбросить в конденсатор, хотя бы с потерями теплоты. Быстродей- ствующие редукционно-охладительные установки переключают движение пара в обход турбины и одновременно охлаждают пар для возможности сбро- са в конденсатор.

Имеются две принципиальные схемы пусковых режимов блока (рис. 21.12): однобайпасная и двухбайпасная.

Воднобайпасной схеме (рис. 21.12, а) БРОУ байпасируется весь пар в обход турбины и промперегреватель остается без охлаждения. Однобайпас-

ная схема требует установки промперегревателя в зоне температур дымовых газов не выше 800 °С с тем, чтобы промперегреватель не мог остаться без специального охлаждения. Однобайпасная схема повышает надежность и экономичность энергоблока, проста в управлении и хорошо проверена в оте- чественной практике.

Вдвухбайпасной схеме БРОУ (рис. 21.12, б) излишки вырабатываемого пара пропускаются через БРОУ-1 (5), байпасируют ЦВД, после чего направ- ляются на охлаждение промперегревателя 8. БРОУ-2 (6) байпасирует пар из ЦСД и ЦНД, который охлаждается и направляется в конденсатор 4. Двухбай- пасная схема дает большие потери теплоты, но зато обеспечивает надежное охлаждение промперегревателя при любой температуре греющих газов.

21.6.Обслуживание парового котла во время работы

Внастоящее время, как правило, все паровые котлы как малой, так и

большой производительности оснащаются автоматизированными системами управления технологическими процессами (АСУ ТП), позволяющей получать

информацию о работе котла среднюю или разовую за смену и осуществлять управление с помощью автоматических регуляторов, поддерживающих опти- мальный заданный по режимной карте воздушный режим котла, температуру свежего и промежуточного пара, уровня воды в барабане и др.

Нижняя граница регулировочного диапазона с номинальными парамет- рами пара и на проектном топливе составляет для мазута, газа и углей с твер- дым шлакоудалением 50–60%, для жидкого шлакоудаления 60–75% номи- нальной нагрузки, технический минимум нагрузки для них соответственно – 30–40%. Управление котлом во время его работы в рабочем диапазоне нагру- зок осуществляется автоматически, и только при разгрузке и останове или

аварийной ситуации персоналу приходится часто переходить на ручное управление.

585

Изменение нагрузки барабанных котлов производится одновременным изменением расхода на тягодутьевых машинах и подачи топлива с соответст-

вующей корректировкой подачи питательной воды по импульсу уровня воды в барабане. Для прямоточных котлов это может осуществляться аналогично,

но расход питательной воды регулируется по импульсу температуры среды и промежуточной части пароводяного тракта.

В энергоблоках (котел – турбина – генератор) приняты два варианта ре- гулирования мощности блока: при базовом режиме работы блока нагрузку

турбины изменяют в соответствии с производительностью котла от импульса давления свежего пара; при работе блока в регулировочном режиме сначала изменяется мощность турбогенератора, а по ней уже корректируется произ- водительность котла.

21.7. Останов парового котла

Останову котла в нормальных условиях всегда предшествует его раз- грузка. Подход к разгрузке может быть разным в зависимости от предпола- гаемой длительности останова. Самые распространенные – остановы на часы ночного провала суточного графика потребления нагрузки. В этом случае из соображений экономии топлива следует принимать меры к сохранению теп- лового состояния котла на достаточно высоком уровне, для чего в первую очередь следует плотно отключить его от действия тяги дымовой трубы. При более длительном останове котла, на праздничные дни или профилакти- ческий осмотр, следует максимально использовать аккумулированную тепло- ту агрегата, например, за счет непродолжительной работы турбогенератора при разгрузке на скользящем давлении свежего пара, а также работы на акку- мулированной теплоте после погасания топки. Темп разгрузки барабанных котлов определяется допустимой степенью охлаждения стенки барабана, о чем судят по скорости снижения температуры насыщенного пара, (не выше 1,5–2 °С/мин), а прямоточного – динамическими свойствами систем автома- тического управления.

С прекращением подачи топлива на все горелки котла прекращается также питание его водой, при этом барабан предварительно подпитывается до верхнего уровня по водоуказательному стеклу. После погасания топки тяго- дутьевое оборудование оставляют в работе на 10–12 мин для вентиляции га- зоходов котла от взрывоопасной смеси; барабан периодически подпитывается водой, учитывая показания водоуказательного стекла. При останове в резерв прямоточного котла после прекращения питания водой «консервируют» тракт до встроенной задвижки, для чего закрывают питательный клапан, задвижку и другую арматуру, обеспаривают первичный перегреватель и промперегре- ватель в конденсатор турбины. На барабанном котле давление постепенно снижают сбросом пара через РОУ, сообразуясь с поддержанием температуры насыщенного пара ниже ϑпп . В этом случае конденсация пара в перегревате-

586

лях будет отсутствовать, что ускорит последующий пуск котла в работу и по- высит его надежность. На барабанном котле промперегреватель обеспарива- ют подобно прямоточному.

Имеют место аварийные остановы котлов, когда возникает аварийная ситуация. Аварийный останов производится технологическими защитами, на блочном щите управления предусмотрена соответствующая световая и звуко- вая сигнализация.

Котел должен быть аварийно (немедленно) остановлен и отключен в случаях:

1)недопустимого отклонений уровня воды в барабане или прекращения питания прямоточного котла на срок более 30 с;

2)выхода из строя водоуказательных колонок барабанного или расхо- домеров питательной воды прямоточного котла;

3)прекращения расхода пара через промежуточный перегреватель;

4)недопустимого повышения, а для прямоточного – и снижения давле- ния в котле;

5)разрыва труб пароводяного тракта;

6)погасания факела, взрыва газов в топке и газоходах, загорания горю- чих отложений в конвективной шахте и ряда других.

Внеясных ситуациях от обслуживающего персонала требуется быстрая

исамостоятельная ориентировка в сложившейся обстановке, оценка допус-

тимой длительности работы оборудования до появления тяжелых аварийных последствий, принятие правильных мер профилактики. Для развития быстрой

ориентации в аварийных ситуациях с обслуживающим персоналом проводят периодически «аварийные тренировки» на специальных тренажерах и перио- дическую проверку знаний эксплуатационного персонала.

21.8.Защита окружающей среды

21.8.1. Выбросы вредных продуктов сгорания в атмосферу

Биосфера как внешняя оболочка Земли, занятая совокупностью всех живых организмов, составляет покров планеты, включающий в себя атмо- сферу, почву и океаны. В результате преобразующей деятельности человече- ства (индустриализация, развитие сельского хозяйства, урбанизация городов)

вбиосферу вносятся новые, несвойственные ей вещества, многие из которых оказываются физиологически активными и вредными. Необходимо сохранять

вчистоте эту среду для грядущих поколений, ибо деятельность человечества приводит в ряде случаев к нежелательным для природы последствиям. К вредным веществам следует отнести и некоторые отходы процессов преобра- зования химической энергии топлива (горения) на тепловых электростанциях. Это в первую очередь выбросы в атмосферу продуктов сгорания органиче- ского топлива:

587

а) сернистых соединений, в первую очередь сернистого ангидрида SO2 ,

который образуется при горении серы топлива. При высоких температурах и наличии избытка воздуха SO2 частично доокисляется в серный ангидрид SO3 .

Выброс сернистых соединений, в основном SO2 , через дымовые трубы со-

ставляет сотни миллионов тонн в год. Наличие сернистых соединений в атмо- сфере губительно для растительного и животного мира;

б) токсичных окислов азота NOx , которых выбрасывается примерно

вполовину меньше, чем сернистых соединений;

в) углекислого газа CO2 , который, как и все трехатомные газы, создает

парниковый эффект, пропуская к Земле солнечную радиацию, но не давая обратного выхода инфракрасному (тепловому) излучению;

г) окиси углерода CO (угарный газ), который появляется при химиче- ском недожоге органического топлива и является очень токсичным;

д) канцерогенного вещества – бенз(а)пирена C20 H12 ;

е) летучей золы с механическим недожогом, которые способствуют росту отражения солнечных лучей обратно в космос, что понижает темпера- туру атмосферы.

Снижение или полное прекращение экологически вредных производст- венных выбросов, требует изменения производственной психологии инжене- ра, который должен хорошо знать, как его предприятие влияет на окружаю- щую среду. Инженерным идеалом должно стать замкнутое, безотходное и безвредное производство.

Содержание серы в рабочем топливе обычно колеблется от 0 до 3,5 %; при содержании серы до 0,5 % влияние на биосферу практически не наблюда- ется. При высоком содержании серы, а главное при наличии атомарного ки- слорода в топке и температуре выше 1550 °С возможно образование серного ангидрида (SO3 ), низкотемпературной коррозии поверхностей нагрева котла,

газоходов и дымовой трубы. SO3 – оксид неустойчивый и с водой легко обра- зует H2SO4 . Наличие серной кислоты в дымовых газах вызывает низкотемпе-

ратурную коррозию поверхностей нагрева котла, дымоходов и металлических конструкций дымовой трубы, а также приносит вред флоре и фауне.

Окись углерода CO , попадая в живой организм, отнимает кислород и быстро разлагает кровь. Причина этого – нехватка кислорода для полного окисления углерода в CO2 . Реакция сопровождается появлением сажи, окра-

шивающей выходящие из дымовой трубы газы в серый и даже черный цвет. Оксид азота NOx при горении топлив имеет две степени окисления:

NO и NO2 . Двуокись азота сильно токсична, бурого, временами оранжевого

цвета, образуется за счет доокисления NO при длительном пребывании в зо- не высоких температур топки. NOx имеет двойное происхождение: в первую

очередь реагирует азот, заключенный в веществе топлива, и дает «топливные оксиды» азота, но основная масса оксидов азота образуется за счет окисления

588

газообразного N2 . Эти окислы называют «тепловыми», так как основную роль в их образовании играет высокий уровень температур в зоне горения. По

Я. Б. |

Зельдовичу процесс окисления газообразного N2 протекает так: |

N2 +O2 |

€ 2NO − 825 кДж и имеет сложный цепной характер. Основную ин- |

тенсифицирующую роль в окислении азота играют образование атомарного кислорода при высокой температуре (выше 1550 °С), высокая концентрация кислорода и длительное время пребывания горючих в зоне горения.

Считается, что в топках котлов основная масса (95–99 %) оксидов азота приходится на NO и только 1–5% на NO2 . Содержание окислов азота в ды-

мовых газах колеблется от 0 до 1 г/м3.

21.8.2. Сокращение вредных выбросов в окружающую среду

режимными методами

Принципиально существует несколько разных подходов к решению за- дачи уменьшения выбросов вредных веществ с дымовыми газами в атмосфе- ру. Их можно разделить на следующие три группы:

–удаление вредных компонентов из топлива путем комплексной его переработки перед сжиганием в котле;

–непосредственное воздействие на механизм образования вредных ве- ществ в процессе сжигания исходного натурального топлива в топочной ка- мере;

–очистка продуктов сгорания топлива (уходящих дымовых газов) от присутствующих в них вредных соединений.

Наибольший эффект, конечно, может дать комплексное применение равных методов, но при этом надо учитывать, что все они требуют значи- тельных дополнительных затрат и тем больших, чем глубже очистка с приме- нением сочетания разных методов.

К числу вредных выбросов электростанций, которые возможно умень- шить правильной организацией режима сжигания топлива, относятся глав- ным образом оксиды азота, полициклические углеводороды (том числе бен- запирены) и триоксид серы SO3 .

Наибольшую зону загрязнения воздушного бассейна от выбросов ТЭС составляют оксиды азота, которые по характеру образования разделяются на топливные, быстрые и термические (рис. 21.13).

Образование топливных NOтл и быстрых NOб оксидов азота происхо-

дит на начальной стадии горения. Топливные NOтл образуются за счет азота топлива, N , в результате его преобразования при нагреве в активные радика- лы NH3 , HCN в процессе выхода летучих веществ в области температур

600–1120 °С и при локальных избытках воздуха αлок > 1 происходят реакции:

589 |

|

|

NH3 +O2 → NO+H2O |

, |

(21.11) |

HCN+O2 → OH+CO+NO |

||

NO2 |

|

|

|

|

Тф |

Рис. 21.13. Зоны образования оксидов азота при сжигании топлив: 1 – термические окси- ды; 2 – топливные оксиды; 3 – быстрые оксиды.

Быстрые NOб образуются за счет разложения углеводородных соеди- нений топлива, в результате чего в корневой части факела накапливаются ра- дикалы CN , HCN и при наличии некоторого количества кислорода также происходит образование NO. Максимальное значение NO имеет место при αлок = 0,7 − 0,8 и в области температур 930–1250 °С.

Наиболее массовый выход NOx имеет место в области ядра факела при температурах Тф >1800 К ( 1530 °С) за счет прямого окисления азота воз-

духа атомарным кислородом: |

|

N2 +O → NO - 316,9 кДж/моль. |

(21.12) |

Этот путь образования NOx называют термическим.

Основными способами подавления образования оксидов азота в топках котлов являются следующие:

1.Уменьшение избытка воздуха в зоне горения до минимального по ус- ловиям полного сгорания топлива.

2.Применение ступенчатого сжигания топлива, при котором в одну группу горелок (в нижний ярус или в горелки одной стены топки) подается основная масса топлива при избытке воздуха меньше единицы, а в другую

590

группу (верхний ярус горелок или противоположную группу горелок) посту- пает остаток топлива и воздуха со значением α > 1.

3.Рециркуляция дымовых газов с температурой 350–400 °С в топку, что обеспечивает снижение температурного уровня в зоне горения и концентра- ции горючих веществ и окислителя за счет разведения горючей смеси инерт- ными газами.

4.Ввод в зоны активного образования оксидов азота струи пара или во- ды для локального снижения уровня температуры и создания химических ре- акций, препятствующих образованию вредных соединений.

5.Создание горелок двухступенчатого сжигания с созданием временно- го недостатка воздуха в зоне образования быстрых и топливных оксидов азо- та.

Характерная зависимость образования оксидов азота от избытка возду- ха в зоне горения при сжигании природного газа показана на рис. 21.14. При-

ближение избытка воздуха к единице и менее обеспечивает низкий уровень выхода NOx , но при этом в разных зонах топки возникает недожог топлива и,

что особенно опасно, резко растет концентрация бенз(а)пирена. Переход на значительный избыток воздуха также ведет к снижению выхода NOx за счет

снижения температурного уровня реакций, но эксплуатация котлов с такими высокими избытками воздуха не экономична.

600 |

NOx , мг/м3 |

|

|

|

||

|

|

|

|

|

|

|

500 |

|

|

К |

|

|

|

|

|

|

|

|

||

|

|

= |

2000 |

К |

|

|

400 |

T |

|

1000 |

|

|

|

ф |

|

|

|

|||

|

|

|

|

|

||

|

|

|

T |

= |

|

|

|

|

|

ф |

|

|

|

300 |

|

|

|

|

|

|

200 |

|

|

|

|

|

|

100 |

|

|

|

|

|

|

0,8 |

|

|

1,0 |

1,2 |

1,4 |

α |

Рис. 21.14. Зависимость образования оксидов азота от избытка воздуха в зоне горения при

сжигании природного газа

Более эффективным способом снижения выхода NOx является ступен- чатое сжигание. На рис. 21.15 показан пример снижения выхода NOx при