20_Konstruktsii_parovykh_kotlov

.pdf

551

четыре яруса по высоте. Подсушка топлива осуществляется газами с темпера- турой 680 °С. Эксплуатационный режим поддерживается таким: αт = 1,2;

R90 = 55 %; подача рециркулируемых газов в низ rн = 20 , и в верх топки

rв =12 %.

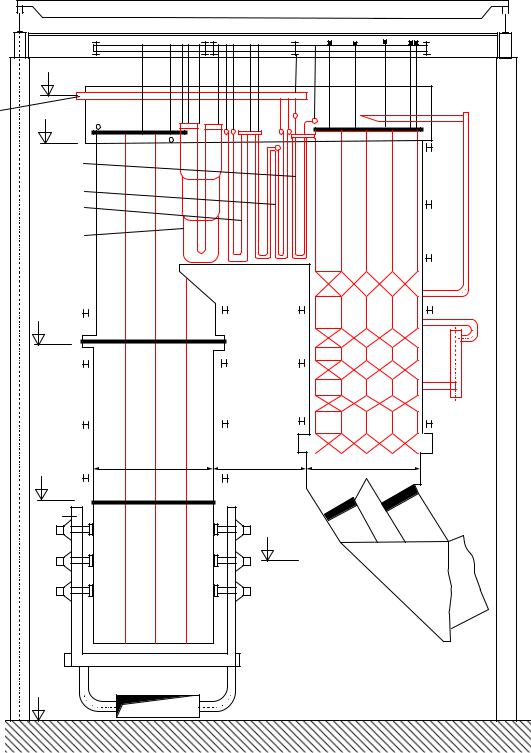

На рис. 20.16, б показана упрощенная схема пароводяного тракта. От питательных насосов среда разделяется на два потока. Для увеличения массо- вых скоростей среды в НРЧ экранные поверхности НРЧ разделены на два по- следовательных хода. В первый ход (НРЧ-1) идет 43 % расхода жидкости, ос- тальные 57 % идут через байпас.

б) |

а) |

Рис. 20.16. Котел П-67 энергоблока 800 МВт: а – поперечный разрез и план; б – схема па- роводяного тракта; 1, 2, 3 – ширмовый перегреватель I, II и III ступени по пару; 4 – шир- мовый вторичный перегреватель; 5 – конвективный первичный перегреватель; 6 – конвек- тивный вторичный перегреватель; 7 – экономайзер; 8 – ППТО; 9 – ВРЧ; 10 – НРЧ; 11 – по- толочный экран; 12 – экран конвективной шахты; 13 – экран горизонтального газохода; 14 – фестон

На рис. 20.16, б все байпасы показаны штриховыми линиями. Через НРЧ-II идут все 100 % расхода среды. Таким образом, как в первом, так и во втором ходе НРЧ массовые скорости одинаковы и составляют 1650 кг/(м2·с). Через ВРЧ идет весь поток среды, и массовая скорость 1150 кг/(м2·с). Для того, чтобы при низких нагрузках имелась возможность дополнительного

552

увеличения массовых скоростей в НРЧ, используется линия естественной рециркуляции среды (рис. 20.16).

После ВРЧ среда проходит включенные параллельно фестон и экраны горизонтального газохода, далее – экраны потолка, конвективной шахты и направляется в паро-паровой теплообменник, предназначенный для регули- рования температуры вторичного пара. После ППТО происходит первый впрыск (впрыск 1). Затем среда через встроенную задвижку направляется в три ступени ширм. Параллельно встроенной задвижке установлен растопоч- ный сепаратор (РС). После второго впрыска (впрыск 2) и конвективного пе- регревателя первичный пар выходит из котла в ЦВД.

Вторичный пар из ЦВД проходит ППТО, вторичные перегреватели – конвективный и ширмовый направляется в ЦСД.

Экономайзер котла изготовлен из углеродистых труб с продольными ребрами. Ширмы III ступени, выходной участок конвективного перегревате- ля высокого давления и ширмы промперегревателя выполнены из аустенит- ной стали 12Х18Н12Т, остальные поверхности – из перлитной стали

12Х1МФ.

Котел ТГМП-1204 энергоблока 1200 МВт. Котел пущен в эксплуата-

цию на Костромской ГРЭС для мощного моноблока на мазуте 1200 МВт.

Агрегат разработан по конструкции и с учетом опыта эксплуатации котла ТГМП-204 на 800 МВт и отличается от него главным образом шириной. Па- ропроизводительность котла 1100 кг/с (3950 т/ч), основное топливо – высо- косернистый мазут, резервное – природный газ, ϑух =127 °С, расчетный

КПД = 93,86%.

На рис. 20.17 представлены продольный и поперечный разрезы агрега- та. Котел однокорпусный, с комбинированной циркуляцией на закритиче- ское давление, подвесной, имеет П-образную компоновку, газоплотное эк- ранирование, наддув, потолочное перекрытие выполнено в виде «теплого ящика», в который подается горячий воздух под давлением. Топка призма- тическая 10,5×31 м с аэродинамическим выступом вверху. В принятом вари- анте 56 газомазутных горелок, рассчитанных для малых α , расположены в три яруса на фронтовой и задней стенках, среднее тепловое напряжение топ- ки 238 кВт/м3 [205·103 ккал/(м3·ч)]. Рециркуляции газов, взятых перед возду- хоподогревателем в количестве 15 %, подается в низ топки с целью пониже- ния уровня тепловых потоков в зоне максимального тепловыделения и сни- жения опасности высокотемпературной коррозии экранов. Предусмотрен ввод газов и в верхней части топки для регулирования температуры ϑт′′ по

ширине котла. Все стены топки и газоходов до ϑг = 450 °С сварены из плав- никовых труб Ø 32×6 мм с шагом 46 мм из стали 12Х1МФ.

|

|

|

553 |

|

|

61000 |

|

|

|

Выход пара |

55000 |

|

|

|

СКД |

|

|

|

|

|

п/п |

|

|

|

|

н/д |

|

|

Подвесные |

|

КП в/д 2 ст |

|

|

|

|

|

|

трубы |

|

|

КП в/д 1 ст |

|

|

|

|

|

|

|

|

|

Ширмы |

ВРЧ |

|

|

|

|

|

|

|

|

35200 |

|

|

|

|

|

СРЧ |

|

|

|

22000 |

10420 |

7980 |

10420 |

|

|

|

|

|

|

|

|

|

Компенсаторы |

|

|

|

|

газоходов |

|

|

|

15600 |

|

|

|

НРЧ |

|

|

|

0,0 |

|

|

|

|

Рис. 20.17. Продольный разрез котла ТГМП-1204 на 1200 МВт |

|||

Пароводяной тракт до растопочного узла (до ВЗ) состоит из двух пото- ков, каждый из которых делится на два подпотока с самостоятельной систе- мой регулирования-перегрева. Пар в пределах потока имеет пять точек сме- шения, выполненных в виде двух параллельных коллекторов Ø 465×55 мм, в которые вводят перепускные трубы. Первый впрыскивающий пароохладитель установлен перед ширмами, второй – между первым и вторым пакетами кон-

554

вективного перегреватели СКД. На выходе пара установлен пусковой впры- скивающий пароохладитель, а на выходе вторичного пара – аварийный впры- скивающий пароохладитель. Вторичный перегреватель имеет также четыре потока с автономным регулированием перегрева в каждом. Пароводяной

тракт оборудован устройством по рециркуляции рабочей среды Котел ТГМП-1204 трудоемок в изготовлении, длина сварных швов

только на газоплотных стенах составила 400 км, мощность моноблока в 2 раза выше мощности первой очереди Днепрогэса. Котел надежен в эксплуатации.

20.3.4. Малогабаритные котлы

Рост единичной мощности энергоблоков и параллельно-паровых котлов вызвал рост их габаритных и массовых показателей. Так, например, у котла П-67 на 800 МВт верхняя отметка каркаса достигла высоты 114 м. Это ставит в затруднительное положение и строительство и эксплуатацию, заставляя ис- кать пути снижения в первую очередь их габаритов. Поисковую работу по малогабаритным котлам осуществляет в СССР ПО «Красный котельщик» со- вместно с НПО ЦКТИ.

Первый малогабаритный котел паропроизводительностью 138 кг/с (500 т/ч) (рис. 20.18) предназначался для сжигания мазута и газа; параметры пара – 15,5 МПа, 560 °С. Затем изготовлена серия таких котлов, несколько модернизированных, который присвоен государственный Знак качества. Ма- логабаритность достигалась у этого типа агрегатов установкой высокофорси- рованной циклонной вихревой топки с двухсветными экранами и оригиналь- ными интенсивно работающими конвективными поверхностями нагрева (рис. 20.18). Высота и массовые показатели этого опытного малогабаритного котла были значительно снижены, однако в длительной эксплуатации топка котла пока недостаточно освоена. Котел предназначен для работы под наддувом на низких избытках воздуха, имеет по ходу газа трехходовую М-образную ком- поновку, предтопок 1, призматическую камеру охлаждения 3 с открытыми экранами, горизонтальный газоход, опускной конвективный газоход и подъ- емный конвективный газоход. В топке установлен ширмовый перегреватель 4, в опускном газоходе – ширмоконвективные элементы перегревателя 8, то же 10 – внизу подъемного газохода. Парогенератор двумя газоходами 11 со- единен с РВП, находящимся вне здания со стороны фронта ПГ. Перегрева- тель состоит из ограждающих экранов горизонтального, опускного и подъем- ного газоходов, топочных ширм и ширмоконвективных элементов. Барабан, имеет dвн = 1600, l =19900 , δст = 115 мм и выполнен из стали 16ГНМА. Се-

парация пара осуществляется: грубая – в механических циклонах, тонкая – промывкой пара; двуступенчатое испарение с выносными циклонами 6. В по-

де топки выполнено удаление небольших доз жидкого шлака при сжигании мазута. Экономайзер состоит из двух пакетов двухзаходных змеевиков с шахматной компоновкой.

555

Тепловое напряжение предтопка qVпт = 2 МВт/м3, всей топки qV = 0,7 МВт/м3. Экраны топки – газоплотные сварные панели; два двухсвет-

ных экрана с газоперепускными окнами делят топку на три отсека; настенные

и двухсветные экраны камеры горения ошипованы и покрыты карборундовой массой.

Рис. 20.18 Продольный и поперечные разрезы опытного малогабаритного котла ТГМ-444: 1 – вихревой предтопок; 2 – горелка; 3 – камера охлаждения; 4 – топочная ширма; 5 – барабан; 6 – выносные циклоны; 7 – экономайзер; 8 – ширма; 9 – панель изогнутых труб; 10 – ширмоконвективный пакет; 11 – подъемный газоход; 12 – к РВП

Ширмоконвективный перегреватель состоит из двух частей: прямот- рубных ширм 8 и «зигзагов» 9, по 12 ширм и зигзагов в опускном и подъем- ном газоходах. Зигзаги в верхней части имеют прямые участки высотой по 4,5 м, каждый ряд ширм и зигзаг имеет 50 труб. Ширмы и зигзаги проходят через под и потолок и собираются в коллекторы.

Высота первого опытного малогабаритного котла снизилась против обычных почти в 2 раза, однако в длительной эксплуатации котел недоста- точно проверен.

Кольцевая топка, разработанная профессором Серантом Ф.А. предло- женная в 70-х годах и реализованная на Ново-Иркутской ТЭЦ, может ока- заться перспективным, направлением в создании малогабаритных котлов мощных энергоблоков.

556

На рис. 20.19 представлена конструктивная разработка котла с кольце- вой топкой.

|

|

|

63000 |

|

|

|

6 |

|

|

|

5 |

|

27500 |

|

1 |

|

|

2 |

|

|

|

|

|

А |

|

|

А |

|

|

|

15250 |

11000 |

|

|

|

|

|

4500 |

3 |

|

|

|

|

|

|

|

0,0 |

45000 |

|

4 |

|

А-А |

|

|

|

Рис. 20.19. Энергетический котел на 800 МВт с кольцевой топкой

557

Топка восьмигранная кольцевая, экранированная внутри трубами, вер- тикальная. Призматическая камера горения 1 с вставленной внутрь ее по оси пустотелой тоже восьмигранной вставкой 2. На наружных гранях топки рас- положены тангенциально 32 прямоточные вертикально-щелевые пылеуголь- ные горелки в четыре яруса по высоте. Внизу топки образуется восьмискат- ная холодная воронка 3 с окнами 4 для удаления шлаков. Вверху топки вось- мигранник делает конфузорный переход на квадрат с выводом продуктов сго- рания в четыре конвективных газохода 5, заполненных поверхностями нагре- ва 6.

Мощный закрученный газопылевой вихрь поднимается в верх топки, прижимаясь к наружной стенке кольцевой камеры, при этом нисходящий по- ток топочных газов опускается на стороне вставки. Благодаря мощному вра- щательному движений факела в кольцевой топке интенсифицируется конвек- тивная теплопередача топочным экраном. По устойчивости зажигания и го- рения, эффективности тепловосприятия и равномерности тепловой работы экранов по всему периметру кольцевая топочная камера, по-видимому, может оказаться перспективной.

На рис. 20.19 представлена полубашенная компоновка котла с размера- ми кольцевой камеры dнар = 27,5 м, dвн = 11 м. Котел предназначен для моно-

блока 800 МВт на канско-ачинских углях, тепловое напряжение сечения топ- ки qF = 3,9 − 4,4 МВт/м2, объемное теплонапряжение qV = 110 −128 кВт/м3,

температура на выходе из топки ϑ′′т = 1100 °C, т. е. сравнительно невысокая.

20.4. Высоконапорные парогенераторы парогазовых установок

Отличительная особенность специальных парогенераторов заключается в их назначении, рабочем теле, способе парогенерации, а часто и конструк- ции. Таковы, например, парогенераторы парогазового цикла с двумя рабочи- ми телами – паром, для паровой турбины и газом для газовой турбины.

На рис. В.4 представлены схемы парогазовых установок (ПГУ), предна- значенных в основном для покрытия суточных пиков электрической нагруз- ки.

В этой комбинированной установке имеются такие основные агрегаты: воздушный компрессор 2, подающий сжатый до 0,6–0,7 МПа воздух 1 на го- рение топлива 5 в топочной камере 4 высоконапорного парогенератора (ВПГ) 8, паровая турбина 9 с электрическим генератором 7 и конденсатором пара 10 и газовая турбина 5 со своим электрическим генератором 7. Повышенное дав-

ление газов в газоходах ПГ интенсифицирует теплопередачу и способствует экономии металла. Продукты сгорания при температуре 750–800 °С направ- ляют на лопатки газовой турбины. Газы, покидающие турбину, имеют еще высокую температуру, порядка 450 °С, поэтому их подают в экономайзер 13, включенный параллельно с подогревателем воды высокого давления 12. Ухо-

558

дящие газы 6 покидают установку с невысокой температурой (~120 °С). По- добная ПГУ может дать экономию топлива 4–6 % по сравнению с паросило- вой конденсационной электростанцией. Основная выгода паротурбинной и газотурбинной установок заключается в снижении потерь отработавшего теп- ла газовых турбин или теплоты уходящих газов котлов, возможности исполь- зования широкой гаммы топлив и отсутствии дымососной установки.

|

1770х1700 |

1 |

|

Выход |

|

пароводяной |

|

смеси |

|

2 |

|

|

2640 |

Подача воды |

|

циркнасосом |

Ø3800 |

|

|

Горелки |

|

|

|

25000 |

|

|

3 |

|

|

Вход |

|

|

насыщенного |

|

|

пара |

|

|

1840×2254 |

|

|

5 |

|

|

Выход |

|

|

“острого |

|

|

пара” |

|

|

4 |

|

Ø3800 |

Вход пара в |

|

промперегреватель |

|

|

|

|

|

|

6 |

|

|

7 |

|

|

Выход пара из |

|

|

промперегревателя |

|

|

Вход |

|

|

воздуха |

|

|

Выход |

|

|

газов |

|

|

500 |

5300 |

|

0,0 |

Рис. 20.20. Высоконапорный парогенератор ВПГ-600: 1 – экран топочной камеры; 2 – ис- парительные ширмы; 3 – экраны соединительного газохода; 4 – экраны конвективной шах- ты; 5 – выходная ступень перегревателя высокого давления; 6 – пароперегреватель низкого давления; 7 – силовой корпус

559

На рис. 20.20 представлен продольный разрез одного из двух корпусов высоконапорного парогенератора типа ВПГ-600 для парогазовой установки ПГУ-250-130, изготовленного ПО «Красный котельщик». Производитель- ность двух корпусов парогенератора равна 152 кг/с (600 т/ч), давление пара у турбины 13 МПа, перегрев пара первичного и промежуточного 545 °С. В то- почной камере поддерживается давление 0,8 – 0,9 МПа и сжигается природ- ный газ. В поду восьмигранной топочной камеры расположено девять газома- зутных горелок.

Компрессор подает воздух в парогенератор с температурой 250 °С в кольцевой зазор между силовым корпусом 7 и трубной стенкой, где дополни- тельно нагревается. Парогенератор с многократной принудительной циркуля- цией и сепарационным барабаном. Вода из барабана подается циркуляцион- ным насосом параллельно в вертикальные экраны топки 1 и в испарительные ширмы 2, затем в барабан. Пар из барабана направляется вначале в экранные панели 3 соединительной (поворотной) камеры, из них в экранные огражде- ния конвективной шахты 4, в выносной пароохладитель, и наконец, в конвек- тивный ленточный перегреватель 5, из которого уже выдается на паровую турбину. Промежуточный перегрев пара осуществляется в конвективной по- верхности 6, расположенной за первичным перегревателем по ходу газов.

За промежуточным перегревателем дымовые газы имеют температуру около 700 °С и с ней направляются в газовую турбину. Для повышения тем- пературы (до 850 °С) перед газовой турбиной установлена дополнительная камера сгорания, в которой сжигается около 15 % топлива. Дополнительная камера сгорания экранирована испарительными поверхностями нагрева,

включенными в контур принудительной циркуляции параллельно экранам и ширмам топочной камеры.

Экономайзер парогенератора общий для двух корпусов, работает при начальной температуре дымовых газов 450 °С, расположен по газовому трак- ту за газовой турбиной и спроектирован в мембранном исполнении.

Значения тепловых напряжений объема и сечения топочной камеры соответственно равны qV = 4,54 МВт/м3 [3,9·106 ккал/(м3·ч)], qF = 45,4

МВт/м2 [39·106 ккал/(м2·ч)]. Процесс сгорания топлива при повышенном дав- лении приводит к интенсификации теплообмена в поверхностях нагрева па- рогенератора за счет большой плотности и высокой скорости продуктов сго- рания. Коэффициенты теплоотдачи от газов к стенке достигают величины α1 =1250 −1500 кДж/(м2·ч·°С) [300 – 360 ккал/(м2·ч·°С)], что приводит к рез-

кому сокращению металлоемкости и габаритов. Последнее позволяет устано- вить парогенератор в машинном зале рядом с турбиной.

Преимущества такой ПГУ заключаются в возможности снижения среднего удельного расхода условного топлива до величины, почти не дости- жимой для парового цикла, 300 г/(кВт·ч), повышении маневренности в смыс- ле укорочения периодов растопок, набора и снижения нагрузки, снижении металлоемкости и себестоимости установки.

560

Существует большое разнообразие схем ПГУ. Например, такая, при ко- торой парогенератор работает при обычном атмосферном давлении газов, но отработанные газы, полученные в особой камере горения турбины, сбрасы- ваются для использования их физической теплоты в горелки парогенератора, поскольку в газе имеется много кислорода (при α = 3 − 4 ). Экономичность

ПГУ со сбросом отработанных газов в парогенератор занимает среднее место между конденсационной паросиловой установкой и высоконапорным пароге- нератором.

20.5.Контрольные вопросы

1.Какие мероприятия предусматриваются для повышения надежности

икомпактности поверхностей нагрева?

2.Какими параметрами ограничена область применения барабанных паровых котлов и почему?

3.Как связан уровень температуры перегрева пара со стоимостью по- верхности нагрева?

4.Каким требованиям должны отвечать маневренные блоки?

5.В чем преимущество газоплотных конструкций котлов?

6.Назовите виды комбинированных ПГУ и их основное назначение.

7.Какими особенностями отличается полупиковый паровой котел?

8.Какую задачу выполняют пиковые теплофикационные котлы? Назо- вите типы этих котлов.

9.Способы снижения металлоемкости котлов? Назовите примеры таких

котлов.