- •1 Тематический план установочных лекций

- •Содержание раздела

- •2 Контрольные вопросы для экзамена

- •3 Методические рекомендации к выполнению и оформлению контрольных задании

- •3.1 Методические указания к выполнению контрольного задания №1

- •3.2 Контрольное задание 1

- •3.3 Методические указания к выполнению контрольного задания 2

- •3.4 Варианты контрольного задания 2

- •3.5 Методические указании к выполнению контрольного задания 3

- •3.6 Варианты контрольного задании 3

- •ПРИЛОЖЕНИЕ А

- •Приложение Б

- •Приложение В

- •Приложение Г

1

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

Вятский государственный университет

Факультет автоматизации машиностроения

Кафедра материаловедения и технологии материалов

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Методические указания и контрольные задания для студентов заочного отделения

Дисциплина «Технологические процессы в машиностроении», «Технология конструкционных материалов»

Специальности 151001 «Технология машиностроения»,

150405 «Машины и оборудование лесного комплекса», 150202 «Оборудование и технология сварочного производства»

Киров 2009

2

УДК 620.22(07) Т384

Составитель: кандидат технических наук Лисовская О.Б., доцент кафедры «Материаловедения и технологии материалов»

Рецензент: кандидат технических наук Перевощиков В.Д., доцент кафедры «Технологии машиностроения»

Авторская редакция Компьютерная верстка Ворошиловой Е.С., Лисовского В.А.

Подписано в печать 2009 г. Усл.печ.листов Тираж 100 экз.

¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯¯

Вятский государственный университет

3

Введение

«Технология конструкционных материалов» относится к числу основополагающих учебных дисциплин для специальностей машиностроительного профиля. Служит базой для изучения многих специальных предметов.

Цель преподавания дисциплины:

«Технология конструкционных материалов» - дисциплина, посвященная изучению основных; методов формообразования заготовок и деталей машин. Предметом изучения дисциплины являются современные и прогрессивные

методы производства и обработки машиностроительных материалов. Задачи изучения дисциплины:

•изучений сущности процессов получения металлов и сплавов;

•изучение основ литейного производства;

•изучение основных методов обработки металлов давлением;

•изучение основ сварочного производства;

•приобретение навыков пользования современной технической и справочной литературой для выбора конструкционных материалов и методов их обработки для повышения надежности И долговечности изготавливаемых из них изделий;

•приобретение навыков самостоятельной обработки полученных экспериментальных данных и представления их в наглядной форме (графики, таблицы);

•приобретение навыков по разработке чертежей заготовок.

4

1 Тематический план установочных лекций

№ |

Содержание раздела |

Литература |

1. |

Механические свойства металлов и сплавов |

1-3 |

2. |

Основы металлургического производства |

1-3 |

3. |

Металлические материалы. Маркировка и область применения. |

1-3,12,13 |

4. |

Теория и практика формообразования заготовок |

1-3,10,11 |

5. |

Производство заготовок способом литья |

1-4,14 |

6. |

Производство заготовок пластическим деформированием |

1-3,5,6, |

|

|

15-17 |

7. |

Сварочное производство |

1-3,7,8 |

2 Контрольные вопросы для экзамена

1.Механические и технологические свойства металлов. Виды испытания. Критерии конструкционной прочности.

2.Основные способы получения заготовок. Факторы, влияющие на выбор способа получения заготовок.

3.Литейное производство. Плавильные агрегаты и оборудование. Технологичность литых заготовок.

4.Изготовление отливок в песчаные формы. Модельный комплект. Формовочные и стержневые смеси. Литниковая система.

5.Технология изготовления литейных форм и стержней. Способы формовки (ручная и машинная).

6.Литейные свойства металлов и сплавов. Особенности получение отливок из чугуна, стали и цветных металлов.

7.Литье в оболочковые формы. Сущность, достоинства и недостатки. Область применения.

8.Литье по выплавляемым моделям. Сущность, достоинства и недостатки. Область применения.

9.Литье в кокиль. Сущность, достоинства и недостатки. Область примчим

10.Литье под давлением. Сущность, достоинства и недостатки. Область применения

11.Центробежное литье. Сущность, достоинства и недостатки. Область применения.

12.Дефекты отливок и их исправление.

13.Основы технологии обработки металлов давлением. Физико-механические основы пластической деформации металлов.

14.Горячая и холодная пластическая деформация. Механические свойства и структура при ОМД. Нагрев металла, выбор температурного интервала обработки давлением. Материалы, применяемые при ОМД.

15.Прокатка. Сущность процесса прокатки. Устройство и классификация прокатных станов. Технология производства отдельных видов проката. Сортамент заготовок и готового проката.

5

16.Свободная ковка. Основные операции ковки. Оборудование, инструмент. Технологический процесс свободной ковки.

17.Горячая объемная штамповка. Основные операции, инструмент, оборудование. Технологический процесс ГОШ.

18.Холодная объемная штамповка. Основные операции, инструмент, оборудование.

19.Листовая штамповка, применяемые операции, инструмент. 20.Прессование, методы прессования металлов и сплавов, их достоинства и недостатки.

21.Сущность процесса волочения. Технологические операции и виды применяемого оборудования.

22.Сущность процесса сварки. Физические основы получения сварного соединения.

23.Классификация видов сварки. Виды сварных соединений. 24.Дуговая сварка. Понятие об электрической дуге и ее свойствах. 25.Источники сварочного тока.

26.Сварка плавлением. Ручная дуговая сварка. Электроды. Оборудование. 27.Электрошлаковая сварка, газовая сварка, в среде защитных газов, сварка лазером. Оборудование. Области применения.

28.Сварка давлением. Контактная сварка (стыковая, точечная, шовная и др.). Другие способы сварки (диффузионная, трением, ультразвуковая). Технология. Оборудование. Области применения.

29.Сварка концентрированными источниками энергии.

30.Газовая сварка. Сущность метода. Характеристика газосварочного пламени. 31.Дефекты сварных швов. Способы контроля.

32.Свариваемость металлов. Особенности сварки различных металлов и сплавов. Строение сварного шва.

33. Специальные термические процессы в сварочном производстве. Резка металлов и сплавов. Наплавка. Напыление материалов.

3 Методические рекомендации к выполнению и оформлению контрольных задании

По курсу «Технология конструкционных материалов» и «Технологические процессы в машиностроении» студент выполняет контрольную работу, состоящую из трех заданий: первое – по разделу «Технология литейного производства», второе – по разделу «Технология обработки металлов давлением», третье – по разделу «Технология сварочного производства». Контрольное задание имеет 10 вариантов. Выполняют тот вариант, номер которого соответствует последней цифре учебного шифра студента. Если номер шифра оканчивается нулем, выполняют десятый вариант задания.

Контрольное задание выполняют в письменном виде, в порядке ответов на поставленные вопросы варианта. Ответы должны быть краткими, точными, не повторяющими текст учебника или учебных пособий. Выполняя расчеты, вначале приведите буквенное выражение с указанием смыслового значения входящих в

6

него параметров, а затем подставьте цифровые величины и выполните расчет с точностью до одного знака после запятой. Эскизы, схемы и чертежи должны выполняться в масштабе и иметь поясняющие подписи.

На страницах текста заданий оставьте поля для замечаний рецензента. Страницы и рисунки пронумеруйте. В конце выполненного контрольной задания приведите список использованной литературы, укажите дату выполнения работы и поставьте свой шифр и подпись.

После рецензирования работы изучите замечания рецензента и приведите на них письменные ответы в конце тетради. Исправления в тексте рецензии не допускаются. Если работа не зачтена и возвращена студенту, то после ответа на замечания она посылается на повторное рецензирование.

3.1 Методические указания к выполнению контрольного задания №1

Основой для разработки технологического процесса изготовления отливки

являются чертежи детали(в контрольном задании даны чертежи деталей). На |

|

|||||||||

копии чертежа в соответствии с ГОСТ3.1125-88 наносят |

технологические |

|||||||||

указания, |

необходимые |

для изготовления модельного |

комплекта, формы |

и |

||||||

стержня, |

и |

получают |

чертеж |

элементов |

литейной |

. формыКроме |

того, |

|||

разрабатывается |

документация (технологическая |

карта), которая |

содержит |

|||||||

необходимые сведения по этапам изготовления отливки. |

|

|

|

|

||||||

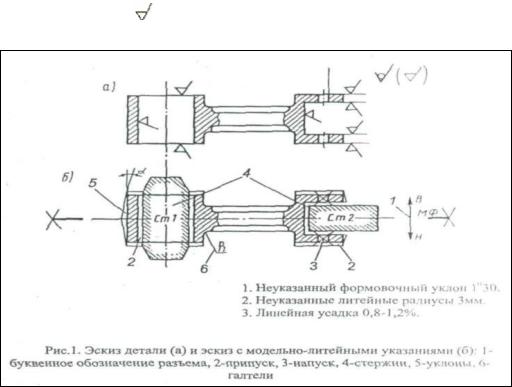

На рис. 1 ,а в качестве примера приведен эскиз детали(материал - серый |

|

|||||||||

чугун). Поверхности детали, подвергающиеся механической обработке, условно |

|

|||||||||

обозначены |

знаком . |

Остальные |

поверхности |

механической обработке |

не |

|||||

подлежат, на что указывает знак  в правом верхнем углу эскиза.

в правом верхнем углу эскиза.

1. Разъем модели и формы. Показывают отрезком или ломаной штрих пунктирной линией, заканчивающейся знаком «Х- -X», над которым

7

указывают буквенное обозначение разъема - «МФ» (рис. 1,6). При применении неразъемной модели указывают только разъем формы «Ф».

Направление разъема показывают сплошной основной, линие ограниченной стрелками и перпендикулярной линии разъема.

Положение отливки в форме при заливке обозначают буквами В(верх) и Н (низ). Буквы проставляют у стрелок, показывающих направление разъема формы.

2.Припуски на механическую обработку. Изображают сплошной тонкой линией у поверхностей, где указан знак обработки(допускается выполнять линию припуска красным карандашом).

3.Напуски. Служат для упрощения изготовления отливки. Например, отверстия, впадины, сквозные и несквозные пазы размером менее50мм не отливают в единичном производстве, т.к. их целесообразнее получить в

процессе механической обработки. Напуск перечеркивается |

сплошной |

|||||

тонкой |

линией |

крест |

на |

(крестдопускается |

выполнять |

красным |

карандашом). |

|

|

|

|

|

|

4.Стержни, их знаки. Изображают сплошной тонкой линией, которую допускается выполнить синим цветом. Стержни в разрезе штрихуют только у контурных линий. Размеры знаков стержней и зазоры между злаками стержней и мода , принимают по ГОСТ 3212-92.

Стержни обозначают буквами «Ст» и порядковыми номерами, например, Ст1, Ст2 (Рис.1,б)

5.Формовочные (питейные уклоны). Служат для удобства извлечения моделей из формы без ее разрушения. Изображают сплошной тонкой линией (допускается выполнять красным карандашом). Величина формовочных уклонов зависит от вида литья, материала модели и высоты поверхности, на

которую |

|

назначается |

. уклонНазначаются |

на |

поверхности, |

||

перпендикулярные плоскости разъема, определяются по ГОСТ3212-92. |

|||||||

Обозначается в градусах или в миллиметрах |

|

|

|

||||

6. Галтели и литейные радиусы. Галтели - скругления внутренних умов при |

|||||||

переходе |

от |

одной |

поверхности |

отливки |

к , пдругедойтвращают |

||

возникновение трещин. Радиус галтели определяется по формуле:

где а и b - толщины сопрягаемых стенок отливок.

Изображают сплошной тонкой линией(допускается выполнять линию красным карандашом).

Все острые кромки округляют литейными радиусами, размер которых не превышает 3-5мм.

7. Литниковую систему и прибыли изображают сплошной тонкой линией, которую допускается выполнять красным цветом. На рис.1,6 литниковая система не показана.

8

При разработке чертежа(эскиза) «Элементы литейной формы» исходят из условия обеспечения качества отливки и экономичности ее изготовлени. Выбирая плоскость разъема, следует помнить, что наиболее ответственные поверхности отливки целесообразно располагать в нижней части формы или вертикально, так как в верхней части отливки скапливаются дефектыгазовые

раковины и шлаковые включения. Плоскость разъема |

выбирают с учетом |

удобства формовки и извлечения модели из формы. Кроме |

того, желательно, |

чтобы отливка или, по крайней мере, се базовые поверхности для механической обработки были расположены в одной полуформе.

Припуски |

на механическую обработку |

определены ГОСТ26645-85. Чертеж |

||||

(эскиз) «Элементы литниковой |

формы» |

служит |

основой |

для |

разработки |

|

модельного |

комплекта: модели |

и стержневых |

ящиков. На |

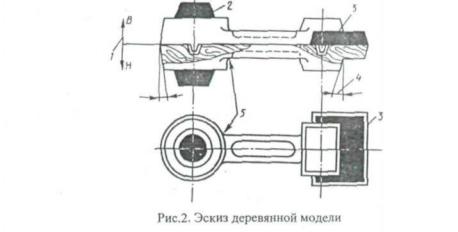

рис.2 дан |

эскиз |

|

деревянной модели для ручной формовки. Модель имеет разъем 1, стержневые знаки 2,3 (они окрашены черным цветом), конфигурация которых соответствует конфигурации знаков, указанных Парис. 1,6 (Ст1 и Ст2). На модели предусматривают формовочные уклоны4 на стенках, перпендикулярных плоскости разъема, и радиусы скруглений в местах сопряжения стенок 5. Размеры моделей выполняют с учетом припусков.механическуюна обработку, технологических припусков и усадки сплава, из которого изготавливают отливку.

Эскиз |

собранной |

литейной |

формы(вертикальный |

разрез) |

дли |

разрабатываемой технологии |

изготовления |

отливки(см. рис.1) |

приведен |

на |

|

рис.3,а, а готовой отливки с литниковой системой— на рис.3,6. Литейная форма в

сборе состоит |

и следующих элементов: полости |

формы 1, |

стержня |

2, |

||

формовочной |

смеси 3, |

опорки нижней |

4, опоки |

верхней 5, |

питателя |

6, |

шлакоуловителя |

7, стояка |

8, литниковой |

чаши 9, выпора 10, газоотводящих |

|||

каналов 11. Обратите внимание на графическое изображение каждого элемента литниковой формы: полость формы и каналы литниковой системы штрихуются, стержень заштрихован у контура.