u_lab2

.pdf

21

∙ЛК-О 6х19 + 1о.с. (ГОСТ 3077-80);

∙ЛК-З 6х25 + 1о.с. (ГОСТ 7665-80);

∙ЛК-РО 6х36 + 1о.с. (ГОСТ 7668-80);

∙ЛК-З 6х25 + 7 х 7 (ГОСТ 7665-80);

∙ТЛК-РО 6х36 + 7 х 7 (ГОСТ 7665-80).

Условные обозначения типа и конструкции расшифровываются так: ЛК

– линейное касание проволок; ТЛК – точечно-линейное комбинированное касание проволок; Р, О – соответственно разный или одинаковый диаметр проволок в наружном слое; З – проволоки заполнения; РО – слои в пряди выполнены с проволоками разных диаметров и слои с проволоками одинаковых диаметров; 6х19, 6х25, 6х36 – шесть прядей по 19, 25 и 36 проволок; 1 о.с. – один органический сердечник; 7х7 – металлический сердечник из семи прядей по семь проволок.

В индексации указываются следующие характеристики каната: диаметр; назначение (Г – грузовой, ГП – грузопассажирский); механические свойства (В, I, II – высшей, первой или второй марки); вид покрытия (если без покрытия, то в обозначении не указывается, ОЖ, Ж, СЖ – из оцинкованной проволоки для особо жестких, жестких и средних агрессивных условий работы); направление свивки (если правая – не указывается, Л – левая); сочетание направлений свивки элементов каната (если крестовая, то не указывается, О – односторонняя, К – комбинированная свивка); маркировочная группа (временное сопротивление разрыву, МПа).

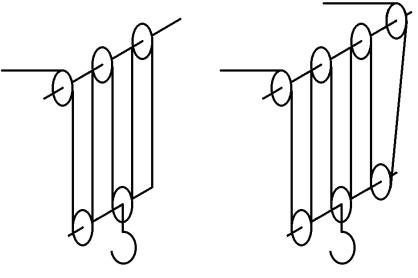

а б

Рис. 3.2. Схема полиспастов: а – одинарный; б – сдвоенный

22

Порядок выполнения работы

Оборудование и приборы: действующая модель башенного крана; барабан лебедки с червячной передачей; миллиметровая линейка.

1.По плакатам и лабоpатоpной установке ознакомиться с устройством, принципом действия и основными параметрами механизма подъема.

2.Нарисовать схему механизма подъема (рис. 2.1) (по заданию преподавателя) и описать принцип действия.

3.Пpоизвести измеpение натуpных параметров оборудования:

∙диаметр барабаны – D,

∙длину барабана – L,

∙число заходов червяка – z1,

∙число зубьев зубчатого колеса – z2.

Исходные данные для расчета механизма подъема приведены в табл.

3.1.

|

|

Исходные данные |

Таблица 3.1 |

|

|

|

|

||

|

|

|

|

|

№ |

Нормативная гру- |

Скорость |

Наибольшая |

Режим рабо- |

варианта |

зоподъемность Qн, |

подъема гру- |

высота подъ- |

ты подъем- |

|

кг |

за Vг, м/мин |

ема груза H, |

ного меха- |

|

|

|

м |

низма |

1 |

2 000 |

30 |

20 |

средний |

2 |

2 500 |

30 |

40 |

средний |

3 |

3 000 |

20 |

40 |

легкий |

4 |

5 000 |

20 |

20 |

тяжелый |

5 |

7 500 |

10 |

40 |

легкий |

6 |

10 000 |

10 |

20 |

тяжелый |

7 |

5 000 |

15 |

30 |

тяжелый |

8 |

7 500 |

15 |

40 |

средний |

9 |

10 000 |

15 |

30 |

легкий |

10 |

15 000 |

10 |

50 |

средний |

11 |

20 000 |

20 |

45 |

тяжелый |

12 |

2 000 |

10 |

40 |

тяжелый |

13 |

2 500 |

10 |

30 |

средний |

14 |

3 000 |

30 |

25 |

легкий |

15 |

5 000 |

20 |

35 |

легкий |

16 |

7 500 |

10 |

40 |

средний |

17 |

10 000 |

20 |

20 |

тяжелый |

23

Окончание табл. 3.1

№ |

Нормативная гру- |

Скорость |

Наибольшая |

Режим рабо- |

варианта |

зоподъемность Qн, |

подъема гру- |

высота подъ- |

ты подъем- |

|

кг |

за Vг, м/мин |

ема груза H, |

ного меха- |

|

|

|

м |

низма |

18 |

15 000 |

15 |

20 |

тяжелый |

19 |

6 000 |

15 |

20 |

средний |

20 |

4 000 |

15 |

45 |

легкий |

21 |

4 500 |

10 |

30 |

легкий |

22 |

3 000 |

20 |

25 |

средний |

23 |

8 000 |

20 |

20 |

тяжелый |

24 |

7 000 |

20 |

40 |

тяжелый |

25 |

7 500 |

15 |

45 |

тяжелый |

26 |

10 000 |

15 |

35 |

легкий |

27 |

7 500 |

20 |

45 |

средний |

28 |

10 000 |

10 |

40 |

средний |

29 |

6 000 |

30 |

35 |

тяжелый |

30 |

5 000 |

20 |

40 |

легкий |

4. Определить основные параметры механизма подъема Выбрать тип и кратность полиспаста.

Принимаем, исходя из расчетной грузоподъемности Qр, простой полиспаст кратностью i (табл. 3.2).

|

|

Значения кратности i полиспаста |

Таблица 3.2 |

||

|

|

|

|||

Полиспаст |

|

|

Грузоподъемность, т |

|

|

|

До 1 |

|

2 – 6 |

10 – 15 |

20 – 30 |

Одинарный |

1; 2 |

|

2; 3 |

3; 4 |

5; 6 |

Сдвоенный |

– |

|

2 |

2; 3 |

4; 5 |

Нарисовать схему полиспаста в соответствии с заданной кратностью. (Образец схемы полиспаста приведен на рис. 3.2.). По схеме полиспаста определить количество отклоняющих блоков.

Величина КПД отклоняющих блоков:

ηî á = ηná ,

где n – число отклоняющих блоков.

24

Определить КПД полиспаста и канатно-блочной системы.

= |

(1- |

i |

) × |

á |

, |

|

|

á |

|

||||

i × (1 |

- |

á ) |

||||

|

|

|||||

где hб – КПД блока: на подшипниках качения – (0,97…0,99); на подшипниках скольжения – (0,95…0,96).

Подобрать стальной канат.

Определить натяжение ветви каната, идущей на барабан.

SK |

= |

(Qp + q) × g |

||||

|

|

|

, |

|||

i × |

× z × |

î á |

||||

|

|

|

||||

где q – масса захватных приспособлений, кг, равна 5% от Qр; g – ускорение свободного падения, м/с2; i – кратность полиспаста; z – число полиспастов.

Разрывное усилие в канате:

Sp = SK × nK ,

где nк – коэффициент запаса прочности каната (в зависимости от заданного режима работы: nк = 5,0 – для легкого, nк = 5,5 – среднего, nк = 6,0 – тяжелого режимов работы).

Подобрать диаметр каната по табл. 3.3.

Пример подбора каната

По табл. 3.3 выбираем канат грузовой с линейным касанием проволок, конструкции 6х25 с органическим сердечником, первой марки, из проволок без оцинкованного покрытия, правой крестовой свивки, нераскручивающийся, диаметром dк, с фактическим разрывным усилием Sрф, sв – пределом прочности по ГОСТ 7665 – 80.

Для правильно выбранного каната фактический коэффициент запаса прочности должен быть не меньше принятого:

nфк = Sрф > nK .

SK

Определить основные параметры барабана.

Минимально допустимый диаметр барабана подъемного механизма для повышения долговечности, уменьшения длины барабана и количества слоев навивки каната рекомендуется выбирать следующий:

Dб.мин = dK × e,

25

где е – коэффициент, принимаемый по нормам Госгортехнадзора для режимов работы механизма: 16…20 – легкий; 18…25 – средний; 20…30 – тяжелый.

Конструктивно должно соблюдаться условие Dб ³ Dб.мин.

Принимаем конструктивно диаметр барабана Dб, округлив Dб.мин в большую сторону до стандартного значения из нормативного ряда диамет-

ров: 160, 200, 250, 320, 400, 450, 500, 560, 630, 710, 800, 900, 1000 мм.

Длину каната Lк, подлежащего навивке на барабан, с учетом 3 запасных витков и 2 дополнительных для разгрузки мест крепления каната определяем из выражения:

LK = H ×i + 5π × Dб ,

Рабочая длина Lб гладкого без нарезки барабана при многослойной навивке каната:

Lб = |

Lк × dк |

, |

|

π × m ×(Dб + m × dк ) |

|||

|

|

где m – число слоев навивки каната, изменяемое в интервале 5 ³ m ³ 1. Соотношение между рабочей длиной барабана и его диаметром должно

быть в пределах:

ψ = Lб = (0,5...3,0) при 5 ³ m ³ 1.

Dб

Если данное отношение y не находится в заданном диапазоне, необходимо изменить диаметр барабана Dб или кратность полиспаста i.

Минимальный диаметр барабана (навивки по первому слою):

Dн.мин = Dб + dк .

Максимальный диаметр барабана (навивки по последнему слою):

Dн.мин = Dб + (2 × m -1) × dк .

Средний диаметр барабана (навивки по среднему слою):

Dcp = Dб + m × dк .

26

|

|

Характеристики канатов ЛК – З 6 × 25 + 1о.с. (ГОСТ 7665 – 80) |

|

Таблица 3.4 |

||||||||

|

|

|

|

|

||||||||

Диаметр |

Расчетная |

Ориентировоч- |

|

|

Маркировочная группа, МПа |

|

|

|

||||

каната dк, |

площадь, |

ная масса 1000 м |

|

|

|

|

|

|

|

|

|

|

1372 |

1470 |

1578 |

1666 |

1764 |

|

1862 |

|

1960 |

||||

мм |

мм2 |

каната, кг |

|

|

|

|

|

|

|

|

|

|

Разрывное усилие каната в целом, кН, не менее |

|

|

|

|||||||||

|

|

|

|

|

|

|||||||

11,5 |

47,12 |

464,5 |

54,9 |

58,8 |

62,7 |

|

66,65 |

68,9 |

|

71,85 |

|

74,75 |

13,0 |

61,38 |

605,0 |

71,5 |

76,6 |

81,75 |

|

86,6 |

89,45 |

|

93,55 |

|

97,2 |

14,5 |

77,50 |

763,5 |

90,35 |

96,6 |

102,5 |

|

109,0 |

113,0 |

|

118,05 |

|

122,5 |

16,0 |

95,58 |

941,5 |

110,5 |

119,0 |

126,5 |

|

134,5 |

139,5 |

|

145,5 |

|

151,0 |

17,5 |

115,72 |

1140,0 |

134,5 |

144,0 |

153,5 |

|

163,5 |

169,0 |

|

175,5 |

|

183,0 |

19,5 |

137,81 |

1357,5 |

160,0 |

171,5 |

183,0 |

|

194,5 |

201,0 |

|

209,5 |

|

218,5 |

21,0 |

161,81 |

1594,0 |

188,5 |

201,5 |

215,0 |

|

228,5 |

236,5 |

|

246,0 |

|

256,5 |

22,5 |

188,50 |

1857,0 |

210,0 |

235,0 |

250,5 |

|

266,5 |

275,0 |

|

287,5 |

|

298,5 |

24,0 |

216,42 |

2132,0 |

251,5 |

269,0 |

288,6 |

|

305,5 |

316,5 |

|

330,0 |

|

343.0 |

25,5 |

246,27 |

2426,0 |

286,5 |

307,0 |

327,5 |

|

348,0 |

360,0 |

|

375,0 |

|

390,5 |

27,5 |

278,10 |

2739,0 |

323,5 |

346,5 |

369,5 |

|

393,0 |

406,5 |

|

423,5 |

|

441.0 |

29,0 |

311,77 |

3071,0 |

363,0 |

389,0 |

415,0 |

|

441,0 |

456,0 |

|

475,0 |

|

494,5 |

32,0 |

382,52 |

3768,0 |

445,5 |

477,0 |

509,5 |

|

541,0 |

559,5 |

|

583,5 |

|

607,0 |

35,5 |

463,20 |

4562,5 |

539,0 |

578,0 |

616,5 |

|

655,0 |

677,5 |

|

707,0 |

|

735,0 |

38,5 |

548,71 |

5405,0 |

639,0 |

685,5 |

730,5 |

|

776,5 |

795,0 |

|

835,0 |

|

868,5 |

42,0 |

644,55 |

6349,0 |

751,0 |

805,0 |

857,5 |

|

911,5 |

943,0 |

|

980,0 |

|

1015,0 |

45,0 |

751,01 |

7397,5 |

874,5 |

936,5 |

999,5 |

|

1055,0 |

1095,0 |

|

1140,0 |

|

1190,0 |

48,5 |

862,51 |

8496,0 |

999,5 |

1070,0 |

1145,0 |

|

1220,0 |

1255,0 |

|

1310,0 |

|

1365,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

27

Соотношение между рабочей длиной барабана и его диаметром должно быть в пределах:

= Lá = (0,5...3, 0) при 5 ³ m ³ 1.

Dá

Если данное отношение y не находится в заданном диапазоне, необходимо изменить диаметр барабана Dб или кратность полиспаста i.

Минимальный диаметр барабана (навивки по первому слою):

Dí .ì èí = Dá + dê .

Максимальный диаметр барабана (навивки по последнему слою):

Dí .ì èí = Dá + (2 × m -1) × dê .

Средний диаметр барабана (навивки по среднему слою):

Dcp = Dá + m × dê .

Диаметр барабана по ребордам (предотвращающим сползание каната):

Dðåá = Dí .ì àõ + 2 × dê × (m + 2).

Рассчитать и выбрать электродвигатель и редуктор.

Подъемные механизмы кранов и лебедок приводятся в действие крановыми асинхронными двигателями переменного тока с фазовым ротором серии МТ, МТН, получившими наибольшее распространение.

Статическая мощность электродвигателя (кВт) при подъеме номинального груза:

N= Qp ×Vã × g ,

1000 × ì

где Vг – скорость подъема груза, м/с; hм – предварительное значение КПД механизма, hм = 0,8.

Выбираем электродвигатель по каталогу /3/. Скорость навивки каната на барабан:

Vê = i ×Vã .

28

Частота вращения барабана, мин-1, по среднему диаметру навивки ка-

ната:

= 60×V ná × D ê .

ñð

Необходимое расчетное передаточное число трансмиссии:

Uòð = nnäâ .

á

По каталогу моделей редукторов выбираем редуктор по величине номинального крутящего момента и передаточного числа.

Фактическая скорость подъема груза:

Vф.г. = VгU×Uтр .

р

Отклонение фактической скорости подъема груза от заданной:

DV = Vф.г. -Vг ×100% .

Vф.г.

Содержание отчета

∙название лабоpатоpной pаботы;

∙цели лабораторной pаботы;

∙общие сведения по лебедкам и канатным передачам;

∙результаты опытных измерений на лабораторном стенде;

∙исходные данные для определения параметров механизма подъема крана;

∙схемы механизма подъема крана, лебедки и полиспастов;

∙pезультаты pасчета параметров механизма подъема крана;

∙выводы по pаботе.

Контрольные вопросы

1.Из каких элементов состоит строительная лебедка?

2.Нарисуйте схему полиспаста одинарного и сдвоенного.

3.Приведите зависимости для выбора каната и мощности двигателя.

4.Состав и назначение основных элементов лебедки.

29

5.Как маркируются стальные канаты?

6.Как определить кратность полиспаста и КПД?

7.Зарисуйте кинематическую схему механизма подъема груза с применением электрореверсивной лебедки.

ЛАБОРАТОРНАЯ РАБОТА 4

ИЗУЧЕНИЕ УСТРОЙСТВА И ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ЛЕНТОЧНОГО КОНВЕЙЕРА

Цели pаботы: изучение устройства ленточного конвейера; определение основных параметров конвейера.

Общие сведения

Ленточными конвейерами перемещают сыпучие кусковые материалы, штучные грузы, а также пластичные смеси бетонов и растворов.

Их широко применяют для непрерывного транспортирования различных материалов в горизонтальном или наклонном направлениях. Они обеспечивают высокую производительность (до нескольких тысяч тонн в час) и значительную дальность транспортирования (до нескольких десятков километров). В строительстве используют передвижные и стационарные ленточные конвейеры, перемещающие грузы на сравнительно небольшие расстояния.

Основным транспортирующим и тяговым органом для строительства является бесконечная прорезиненная лента 4 ленточного конвейера (рис.4.1, а), огибающая два барабана: приводной 6 и натяжной 2. Поступательное движение ленты с грузом создаётся силами трения, действующими в зоне контакта ленты с приводным барабаном. Вращение барабан получает от приводного электродвигателя 10 через редуктор 9. Для увеличения тягового усилия рядом с приводным барабаном устанавливают отклоняющий барабан 7, увеличивающий угол обхвата α .

Верхняя рабочая и нижняя холостая ветви поддерживаются верхними 5 и нижними 8 роликоопорами. В целях получения наибольшей производительности конвейеров их верхние роликоопоры делают желобчатой формы, при прохождении по которым лента той же ширины способна нести больше материала по сравнению с плоской (рис. 4.1, б). Для предотвращения провисания ленты между роликоопорами, а также для увеличения тягового усилия лента предварительно натягивается посредствам винтового или грузового натяжного устройства 1.

Загрузка транспортируемого материала на ленту производится через специальную воронку 3. Съём материала может производиться через при-

30

водной барабан или в промежуточных пунктах с помощью специальных сбрасывающих устройств. Для предотвращения самопроизвольного обратного хода ленты после остановки конвейера на валу приводного барабана устанавливают тормоз. Угол наклона конвейера зависит от подвижности транспортируемого материала и коэффициента трения в движении материала о транспортную ленту. Для таких материалов, как шлак, песок, щебень, он обычно составляет 16…20 град.

Для транспортирования строительных материалов применяют тканевые прорезиненные ленты, состоящие из нескольких слоёв (прокладок) ткани (бельтинга). Ширина и число прокладок ленты стандартизированы. Чтобы обеспечить нужное натяжение ленты, применяют винтовое или грузовое натяжное устройство. Ход натяжного устройства должен быть в пределах 1…1,5 % от полной длины конвейера. Натяжные устройства коротких конвейеров делают винтовыми, желательно подпружиненными, или грузовыми. При грузовом натяжном устройстве натяжной барабан устанавливают на тележке, натягиваемой грузом, или делают его в виде промежуточного блока с подвешенным к нему, иногда через полиспаст, грузом. Усилие натяжения ленты должно обеспечить не только необходимую силу трения между лентой и приводными барабанами, но и определённую стрелу провеса груженой ленты между роликовыми опорами.

Рис. 4.1. Ленточный конвейер