Техническое черчение

.pdf

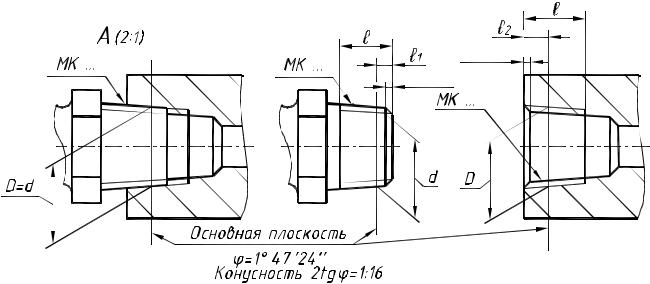

Метрическая коническая резьба с конусностью 1:16 применяется для конических резьбовых соединений, а также в соединениях наружной конической резьбы с внутренней цилиндрической резьбой с профилем по ГОСТ 9150-81.

Профиль внутренней цилиндрической резьбы, соединяемой с наружной конической резьбой, должен иметь плоскосрезанную впадину.

Внутренняя цилиндрическая резьба должна обеспечивать ввинчивание наружной конической резьбы на глубину не менее 0,8ℓ.

Длина сквозной внутренней цилиндрической резьбы должна быть не менее величины

0,8(ℓ1+ℓ2).

Таблица 1.46

Размеры метрической конической резьбы(ГОСТ 25229-82), мм

°

°

°

°

|

Диаметр резьбы в |

|

Длина резьбы |

|

|

||||

|

основной плоскости |

|

|

|

|||||

Диаметр резь- |

|

|

|

|

|

||||

наружный |

внутренний |

|

наружной |

|

внутренней |

Шаг P |

|||

бы |

рабочая ℓ |

до основной |

|

до основ- |

|

||||

|

d, D |

d |

1 |

, D |

плоскости |

|

ной плос- |

|

|

|

|

|

1 |

|

ℓ1 |

|

кости ℓ2 |

|

|

|

|

|

|

|

|

|

|

||

6 |

6,000 |

4,917 |

8,0 |

2,5 |

|

3 |

1,0 |

||

8 |

8,000 |

6,917 |

|

||||||

10 |

10,000 |

8,917 |

|

|

|

|

|

||

12 |

12,000 |

10,376 |

|

|

|

|

|

||

14 |

14,000 |

12,376 |

11 |

3,5 |

|

4 |

1,5 |

||

16 |

16,000 |

14,376 |

|

||||||

18 |

18,000 |

16,376 |

|

|

|

|

|

||

20 |

20,000 |

18,376 |

|

|

|

|

|

||

Примечание. Величина фаски z принимается по табл. 1.2.

Обозначение резьбы должно состоять из букв ÌÊ, номинального диаметра и шага. Пример обозначения метрической конической резьбы с номинальным диаметром d =6 мм

и шагом 1 мм:

ÌÊ6×1.

Одним из примеров применения метрической конической резьбы является соединение валов и осей с прессмасленками (см. рис. 1.44). Следует обратить внимание на то, что для таких резьбовых соединений применяют в некоторых случаях внутреннюю цилиндрическую

резьбу (Ì10×1).

50

В табл. 1.47 приведены некоторые размеры смазочных канавок и отверстий валов при подаче пластичной смазки через прессмасленку с торца вала.

Таблица 1.47

Размеры смазочных канавок и отверстий валов [1, с. 305], мм

Диаметр вала D

До 16

16…30

30…60

Резьба |

Глубина |

|||

нарезания ℓ0 |

||||

|

|

|||

метрическая ГОСТ 24705-81 |

коническая ГОСТ 611152 |

метрическая ГОСТ 2470581 |

коническая ГОСТ 6111- |

|

М6×1 |

– |

10 |

– |

|

М10×1 |

1/8 |

14 |

6,7 |

|

– |

1/4 |

– |

10,2 |

|

d1 d2 ℓ2 min h |

R |

r1 |

ℓ |

r2 |

4,5 |

4 |

10 |

1,5 |

1,2 |

0,8 |

5 |

12,5 |

8,5 |

6 |

15 |

2,0 |

1,5 |

1,0 |

5 |

12,5 |

11,5 |

8 |

20 |

2,5 |

2,0 |

1,5 |

8 |

20,0 |

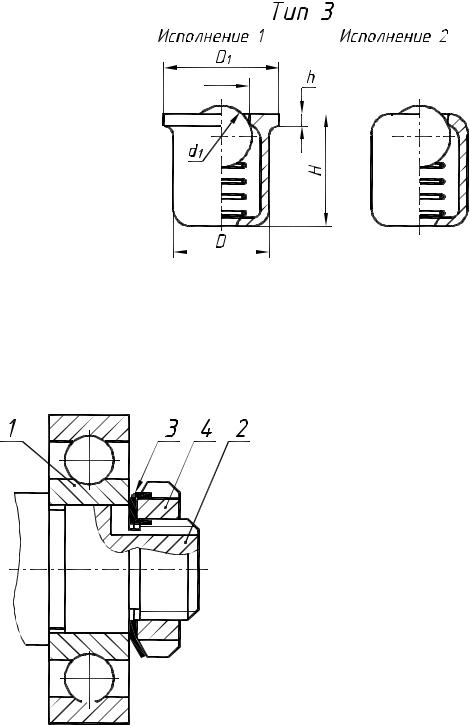

ГОСТ 19853-74 (в замен ГОСТ1303-56)

устанавливает следующие типы масленок для подачи пластичных смазочных материалов и смазочных масел к узлам трения машин и механизмов:

для пластичных смазочных материалов: 1 – прямая (резьбовая), 2 – угловая (резьбовая); для смазочных масел:

3 – под запрессовку.

На рис. 1.45 приведена конструкция прессмасленки типа 1 для пластичных смазок. В табл. 1.48 приведены размеры пресс-масленок по ГОСТ 1985374 типа 1 для пластичных смазок.

В табл. 1.49 приведены размеры пресс-масленок по ГОСТ 19853-74 типа 2.

В табл. 1.50 приведены размеры масленок по ГОСТ 19853-74 типа 3 для смазочных масел.

Рис. 1.45

51

Таблица 1.48

Размеры пресс-масленок по ГОСТ 19853-74 типа 1, мм

Номер масленки |

Резьба |

H |

h |

h1 |

d |

d1 |

d2 |

d3 |

d4 |

s |

α |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

ÌÊ6×1 |

13 |

8 |

6,0 |

|

|

|

|

|

8 |

|

|

ГОСТ 25229-82 |

|

|

|

|

|

|

||||||

2 |

Ì10×1 |

18 |

10 |

7,0 |

6,7 |

4,5 |

5,8 |

2,0 |

2,5 |

10 |

48° |

|

ГОСТ 24705-04 |

||||||||||||

3 |

K1/8′′ |

18 |

10 |

7,0 |

|

|

|

|

|

10 |

|

|

ГОСТ 6111-52 |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||

4 |

K1/4′′ |

24 |

12 |

7,5 |

10,0 |

5,5 |

8,0 |

4,5 |

5,0 |

14 |

60° |

|

ГОСТ 6111-52 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Пример условного обозначения масленки типа 1, номера 1, с покрытием Ö6:

Масленка 1.1.Ц6 ГОСТ 19853-74

То же, номера 2, с покрытием Êä6.õð:

Масленка 1.2. Кд6.хр ГОСТ 19853-74

Таблица 1.49 Размеры пресс-масленок по ГОСТ 19853-74 типа 2, мм

4,

4,

5

5 ,8

,8

Номер масленки |

Резьба |

Lmax |

ℓ |

α |

|

|

|

|

|

1 |

ÌÊ6×1 ГОСТ 25229-82 |

19 |

6 |

|

|

|

|

|

45°; 90° |

2 |

Ì10×1 ГОСТ 24705-04 |

22 |

8 |

|

|

|

|

|

|

3 |

K1/8′′ ГОСТ 6111-52 |

22 |

8 |

|

Пример условного обозначения масленки типа 2, номера 1, с углом α=45°, покрытием Ö6:

Масленка 2.1.45.Ц6 ГОСТ 19853-74

То же, номера 2, с углом α=90°, покрытием Êä6.õð:

Масленка 2.2.90.Кд6.хр ГОСТ 19853-74

52

Таблица 1.50 Размеры пресс-масленок по ГОСТ 19853-74 типа 3, мм

d

Номер |

D |

D1 |

d |

d1 |

H |

h |

масленки |

||||||

1 |

6 |

8 |

2,5 |

3 |

6 |

1,0 |

2 |

10 |

12 |

5,0 |

6 |

12 |

1,5 |

Пример условного обозначения масленки типа 3, номера 1, исполнения 1, с покрытием Ö6:

Масленка 3.1.1.Ц6 ГОСТ 19853-74

На рис. 1.46 приведен фрагмент чертежа сборочной единицы. Подшипник 1, напрессованный на вал 2, фиксируется в осевом направлении гайкой 4, круглой шлицевой (ГОСТ 11871-88), навернутой

на резьбовой конец вала. Гайку 4 от

самоотвинчивания предохраняет шайба 3 стопорная

многолапчатая (ГОСТ 11872-89). Внутренним

язычком шайба 3 входит в специальную канавку на

валу, а одну из наружных лапок загибают при

сборке в паз гайки 4.

В табл. 1.51 приведены размеры некоторых

стопорных многолапчатых шайб по ГОСТ 11872-89,

круглых шлицевых гаек по ГОСТ 11871-88 и

канавок под язычок стопорной шайбы на валу

(рис. 1.47).

Размеры шайб выбирают в зависимости от

диаметра резьбы на валу (d). Резьбу на валу и на Рис. 1.46 гайке нарезают метрическую с мелким шагом. При

диаметра резьбы на валу (d). Резьбу на валу и на Рис. 1.46 гайке нарезают метрическую с мелким шагом. При

диаметре вала от 14 до 52 мм – шаг 1,5 мм. Диаметр резьбового участка вала можно определить по обозначению круглой гайки,

приведенному в спецификации сборочной единицы.

Пример условного обозначения круглой шлицевой гайки диаметром резьбы d =30 мм с мелким шагом резьбы 1,5 мм, с полем допуска 6Í, из углеродистой стали марки 35, с покрытием химическим окисным и пропитанным маслом:

Гайка М30Ч1,5-6Н.05.05 ГОСТ 11871-88

53

Пример условного обозначения стопорной многолапчатой шайбы для круглой шлицевой гайки с диаметром резьбы 30 мм, из стали марки 08êï, с покрытием химическим окисным, пропитанным маслом:

Шайба 30.01.08кп.05 ГОСТ 11872-89

Таблица 1.51

Стопорные многолапчатые шайбы по ГОСТ 11872-89, гайки круглые шлицевые по ГОСТ 11871-88 и размеры канавок под язычок стопорной шайбы, мм

Диаметр резьбыd |

|

d1 |

|

d2 |

|

d3 |

|

b |

|

ℓ |

|

h1 |

|

S |

|

D |

|

D1 |

|

|

|

|

|

|

|

|

|

|

|||||||||

14 |

|

14,5 |

|

30 |

|

18,5 |

|

3,8 |

|

11,0 |

|

4,0 |

|

|

|

28 |

|

20 |

16 |

|

16,5 |

|

32 |

|

22,0 |

|

|

|

13,0 |

|

|

|

30 |

|

22 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

18 |

|

18,5 |

|

34 |

|

24,0 |

|

|

|

15,0 |

|

6,0 |

|

|

|

32 |

|

24 |

20 |

|

20,5 |

|

36 |

|

26,0 |

|

4,8 |

|

17,0 |

|

|

1,0 |

|

34 |

|

27 |

|

22 |

|

22,5 |

|

40 |

|

29,0 |

|

|

19,0 |

|

|

|

|

38 |

|

30 |

||

|

|

|

|

|

|

|

|

|

|

|

||||||||

24 |

|

24,5 |

|

44 |

|

31,0 |

|

|

|

21,0 |

|

8,0 |

|

|

|

42 |

|

33 |

27 |

|

27,5 |

|

47 |

|

35,0 |

|

|

|

24,0 |

|

|

|

|

45 |

|

36 |

|

30 |

|

30,5 |

|

50 |

|

38,0 |

|

|

|

27,0 |

|

|

|

|

|

48 |

|

39 |

42 |

|

42,5 |

|

67 |

|

52,0 |

|

6,8 |

|

39,0 |

|

8,0 |

|

1,6 |

|

65 |

|

52 |

|

|

|

|

|

|

|

|

|

H |

|

h |

|

c |

|

b |

|

ℓ1 |

|

à |

|

|

2,0 |

|

0,6 |

|

4 |

|

12 |

|

3,0 |

8 |

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,5 |

|

1,0 |

|

5 |

|

18 |

|

3,5 |

|

|

|

|

|

20 |

|

||||

10 |

|

|

|

|

|

|

|

22 |

|

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

27 |

|

|

10 |

|

3,0 |

|

1,0 |

|

6 |

|

38 |

|

4,0 |

|

|

|

|

|

Рис.1.47

54

|

На рис. 1.48 приведен фрагмент чертежа сборочной |

|

|

единицы. Подшипник 1, напрессованный на вал 2, |

|

|

фиксируется в осевом направлении концевой шайбой 3 |

|

|

(ГОСТ 14734-69). Шайба 3 удерживается винтом с |

|

|

потайной головкой 4 (ГОСТ 17475-80), ввернутым в |

|

|

резьбовое отверстие на конце вала. Цилиндрический |

|

|

штифт 5 (ГОСТ 3128-70), запрессованный в гладкое |

|

|

отверстие на торце вала, предохраняет шайбу от |

|

|

проворота, а винт – от самоотвинчивания. |

|

|

В табл. 1.52 приведены размеры некоторых |

|

|

концевых шайб по ГОСТ 14734-69 и резьбовых и |

|

|

гладких отверстий для их крепления на валу. Рамер |

|

|

фаски и глубины сверления резьбового отверстия |

|

|

следует выбирать в зависимости от шага резьбы винта |

|

|

по табл. 1.2 и табл. 1.12 соответственно. Размеры |

|

|

зенковки под головку винта приведены в табл. 1.13. |

|

Рис. 1.48 |

Концевые шайбы исполнения 2 не имеют зенковки |

|

и крепятся на торце вала болтами с шестигранной |

||

|

||

|

головкой (ГОСТ 7798-70) (рис. 1.1). |

Таблица 1.52 Концевые шайбы по ГОСТ 14734-69, и размеры отверстий для их крепления на валу, мм

Обозначе- |

Испол- |

D |

H |

A |

d |

d2 |

c |

d3 |

d4 |

ℓ1 |

ℓ |

|

ние шайбы |

нение |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|||

7019-0621 |

1 |

28 |

4 |

7,5 |

5,5 |

3,5 |

0,6 |

M5 |

3 |

10 |

16 |

|

7019-0622 |

32 |

|

9,0 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||||

7019-0623 |

2 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

7019-0624 |

1 |

36 |

5 |

|

6,6 |

4,5 |

1,0 |

M6 |

4 |

12 |

18 |

|

7019-0625 |

2 |

10,0 |

||||||||||

|

|

|

|

|

|

|

|

|

||||

7019-0626 |

1 |

40 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||||

7019-0627 |

2 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Пример условного обозначения концевой шайбы исполнения 1, с диаметром D =28 мм:

Шайба 7019-0621 ГОСТ 14734-69

К конструктивным элементам относятся рифления, применяемые на деталях типа рукояток, для удобства захвата и удержания.

В табл. 1.53 приведены размеры рифлений, а на рис. 1.49 приведены примеры деталей, имеющих рифленые поверхности.

55

Таблица 1.53

Размеры рифлений (ГОСТ 21474-75)

|

Рифление прямое |

|

|

Рифление косое сетчатое |

|

|

|||||||

|

Для цветных металлов |

|

Для стали |

|

|||||||||

|

|

|

|

|

|

и сплавов |

|

|

|

||||

Накатываемый |

|

|

|

|

|

|

|

|

|

|

|||

|

Ширина B |

|

|

Ширина B |

|

|

Ширина B |

|

|||||

диаметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

До |

Св. |

Св. |

Св. |

До |

Св. |

Св. |

Св. |

До |

Св. |

Св. |

Св. |

||

|

|||||||||||||

D |

6 |

6 до |

14 |

30 |

6 |

6 до |

14 |

30 |

6 |

6 до |

14 |

30 |

|

|

14 |

до |

|

|

14 |

до |

|

|

14 |

до |

|

||

|

|

|

|

|

|

|

|||||||

|

|

|

30 |

|

|

|

30 |

|

|

|

30 |

|

|

|

|

Шаг P |

|

|

Шаг P |

|

|

Шаг P |

|

||||

До 8 |

0,5 |

0,5 |

0,5 |

0,5 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

|

Св. 8 до 16 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,8 |

0,8 |

0,8 |

0,8 |

|

Св. 15 до 32 |

0,6 |

0,8 |

0,8 |

0,8 |

0,6 |

0,8 |

0,8 |

0,8 |

0,8 |

1,0 |

1,0 |

1,0 |

|

Св. 32 до 64 |

0,6 |

0,8 |

1,0 |

1,0 |

0,6 |

0,8 |

1,0 |

1,0 |

0,8 |

1,0 |

1,2 |

1,2 |

|

Св. 64 до 100 |

0,8 |

0,8 |

1,0 |

1,2 |

0,6 |

0,8 |

1,0 |

1,2 |

0,8 |

1,0 |

1,2 |

1,6 |

|

Примечания. 1. Величина фаски (с) принимается равной шагу (p).

2.Угол α=70° для поделочной стали (например, сталь 10);

α=70° для инструментальной стали (например, сталь У8);

α=70° для цветных металлов и сплавов (например, Л63);

3.В обозначениях рифлений указывают размер шага (p) и стандарт.

Пример условного обозначения прямого и сетчатого рифления с шагом p =1,0 мм:

Рифление прямое 1,0 ГОСТ 21474-75 Рифление сетчатое 1,0 ГОСТ 21474-75

°

Рис. 1.49

56

1.2.2. Выбор главного изображения детали и количества изображений

Количество изображений (видов, разрезов, сечений) детали на чертеже должно быть минимальным, но достаточным для исчерпывающего выявления ее внешней и внутренней формы и должно давать возможность рационального нанесения размеров всех элементов детали.

Следует установить необходимое (наименьшее) число изображений детали и наметить, какое из них будет главным. Главное изображение (на фронтальной плоскости) должно давать наиболее полное представление о форме и размерах детали.

Для деталей типа тел вращения, а также для деталей типа валов, втулок, стаканов достаточно одного изображения (рис. 1.50, а, б). Если на таких деталях имеются отверстия, проточки, пазы, то главное изображение дополняют одним или несколькими выносными элементами, разрезами, сечениями, которые выявляют форму этих элементов (рис. 1.50, в, г).

а)

б)

б)

в)

г)

Рис. 1.50

На рис. 1.50, а тонкими сплошными пересекающимися линиями (диагоналями) выделена плоская поверхность. Применение условных знаков и позволяет ограничиться одним изображением детали, состоящей из цилиндрических и призматических элементов

(рис. 1.50 а, б).

Одним видом можно выявить сферическую поверхность (рис. 1.51, а). Перед размерным числом диаметра или радиуса сферы наносят знак или R без надписи Сфера. Однако если на чертеже изображение сферы неоднозначно, то перед размерным числом диаметра (радиуса) можно наносить слово Сфера или знак , например R15, (рис. 1.51, б). Диаметр знака сферы равен высоте размерных чисел на чертеже.

а) |

б) |

в) |

Рис. 1.51

57

Для конических поверхностей применение условного знака

(конусность) позволяет обойтись одним изображением (рис. 1.51, б). Выявлять конструкцию детали можно добавлением местного вида (см. рис. 1.51, б).

(конусность) позволяет обойтись одним изображением (рис. 1.51, б). Выявлять конструкцию детали можно добавлением местного вида (см. рис. 1.51, б).

Наличие в элементах детали призматической поверхности не квадратного сечения требует второго изображения (рис. 1.51, в). Если цилиндрическая полость в шестигранной пробке выявляется на главном изображении местным разрезом, то выявление формы головки требует вида сверху.

Для деталей типа крышки (рис. 1.52, а) с отверстиями равномерно расположенными по окружности достаточно одного изображения (при непременном указании количества отверстий). Наличие на крышке среза (рис. 1.52, б) приводит к необходимости еще одного изображения.

Для тонких плоских деталей любой формы достаточно одного изображения. Толщину материала указывают на выносной полочке с указанием символа s толщины перед ее цифровым обозначением (рис. 1.52, в).

а)

б) в)

б) в)

Рис. 1.52

Главное изображение (на месте главного вида) выбирают с учетом технологии изготовления детали. При этом не обязательно соблюдать такое же расположение детали, как на чертеже сборочной единицы. Валики, оси, стаканы, втулки и т.п. детали, рекомендуется располагать на формате горизонтально (см. рис. 1.50).

Корпуса, кронштейны, стойки и т. п., следует располагать основанием вниз. В качестве

примера выбран корпус (рис. 1.53). |

|||

Главное |

изображение |

– |

наиболее |

информативное – полный продольный |

|||

разрез, так как корпус не симметричен. |

|||

Корпус на нем изображен основанием |

|||

вниз. |

|

|

|

Если деталь сложной конструкции |

|||

в процессе изготовления не имеет |

|||

заведомо преобладающего положения, |

|||

то за главное изображение таких |

|||

деталей принимают их расположение в |

|||

готовом изделии – приборе, машине. |

|||

Для деталей типа шкивов, колес, |

|||

шестерен |

главным |

изображением |

|

является |

фронтальный |

разрез |

|

(рис. 1.54). |

Его обычно |

выполняют |

|

|

полностью, что облегчает нанесение |

Рис. 1.53 |

размеров. |

|

58

Фронтальный разрез выявляет и внешние очертания детали, поэтому вида спереди не

требуется. При наличии шпоночного паза главное

изображение дополняется видом на отверстие со

шпоночным пазом.

Детали типа винтов, болтов, валиков изготовляют на

токарных станках или автоматах. Ось их при обработке –

горизонтальна. При изображении таких деталей на

чертеже учитывают также положение, в котором

выполняют наибольший объем работ по изготовлению

детали, т.е. выполняют наибольшее число переходов

(переход – обработка одной элементарной поверхности).

Следует помнить, что согласно ГОСТ 2.109-73, на

чертеже детали приводят изображения, размеры, шероховатость поверхностей и другие данные, которые деталь должна иметь перед сборкой.

Рис. 1.54

а) |

б) |

Рис. 1.55

На рис. 1.55 а, приведено соединение деталей 1 и 2 с помощью штифта 3. Здесь же представлен вид деталей поз. 1 и 2 до сборки. Отверстия под штифты, засверливаемые при сборке на чертежах деталей не изображают и не оговаривают [2, с. 330]. На рис. 1.55 б, приведено соединение деталей 1 и 2 методом деформации (обжатием). На чертеже детали, элементы которой подлежат деформированию, изображают в том виде, в котором она

поступает на сборку, т. е. не деформированными. |

|

|

|

||

|

На рис. 1.56 а, представлено крепление зубчатого венца червячного колеса на ступице с |

||||

|

|

помощью установочных |

|||

а) |

б) |

винтов |

3. Отверстия под |

||

винты |

засверливают |

||||

|

|

||||

|

|

после |

|

напрессовки |

|

|

|

венца 1 на ступицу 2. На |

|||

|

|

рис. 1.56 б, |

приведено |

||

|

|

изображение ступицы и |

|||

|

|

зубчатого |

венца на |

||

|

|

чертежах деталей. |

|||

|

Рис. 1.56 |

|

|

|

|

59