osnastka_prakt_i_samrab

.pdfМоделі для піскометного формування висотою до 200 мм виготовляють рамками внакладку з розбігом між плетіннями не більше 500 мм. Низ і верх захищаються дошками товщиною не менш 40 мм і облицьовуються перпендикулярно виїмці моделі. По висоті більше 200 мм моделі облицюють шаром у напрямку до виїмки. Бічні відокремлювані частини встановлюються на клинове кріплення (рис. 5.7), нижні і верхні відокремлювані частини - на штирі (рис. 5.1).

При виготовленні модельних комплектів для імпульсного формування також повинні враховуватися особливості імпульсного процесу, зокрема короткочасне навантаження, що діє в процесі формування. Всі моделі для імпульсного формування виготовляють не нижче II класу міцності з деревини хвойних або листяних порід. Моделі з габаритними розмірами менш 300х300 мм і висотою до 250 мм виконуються масивами в переклеювання. При склеюванні пиломатеріалів необхідно дотримувати чергування напрямку волокон. Моделі коробчатого типу виготовляють контурними рамками з подовжньо - поперечними плетіннями. Відстань між плетіннями повинна бути не більше 200 мм і товщина шару деревини - не менш 80 мм. Моделі циліндричного типу виготовляютьіз сегментівтовщиноюнебільше 10…12мм.

Виконання галтелей радіусом більше 5 мм на моделях шляхом підмазки шпаклівкою не допускається. На плоских моделях розміром менш 300х300 мм і висотою менш 200 мм венти не виконують.

Виготовлення моделей надливів з деревини виконується відповідно до вимог, наведених у табл. 5.11.

Таблиця 5.11 – Способи виготовлення моделей надливів

Діаметр надливів, мм |

Спосіб |

Спосіб зборки |

|

виготовлення |

|||

|

|

||

|

|

|

|

До 250 |

Масивом |

Переклеюванням |

|

Понад 250 до 500 |

На дисках |

На брусках |

|

Понад 500 |

На кільцях |

На рамках |

При виготовленні модельних комплектів з деревини необхідно вказати умовну позначку використаних пиломатеріалів (дощок, брусків, брусів). Умовна позначка повинна складатися з найменування пиломатеріалу, цифрового позначення сорту, найменування породи деревини, цифрового позначення розмірів поперечного перетину пиломатеріалу позначення стандарту, наприклад:

Дошка – 2 – сосна – 32х100 ГОСТ 8486 – 86.

61

5.3 Способи кріплення моделей на модельних плитах

При машинному формуванні в умовах дрібносерійного і серійного виробництва виливків дерев'яні моделі монтують на модельних плитах. При індивідуальному і дрібносерійному виробництві доцільно застосовувати координатні плити, причому для формування верхніх і нижніх напівформ використають ту саму координатну плиту, міняючи лише моделі. Фіксація ливарних дерев'яних моделей на координатних модельних плитах провадиться штифтами (при висоті моделі до 300 мм) або штирями відповідно ГОСТ 20346-74. Розміри штифтів і штирів вибираються залежно від середніх габаритних розмірів моделі (рис. 5.12, 5.13, табл. 5.12, 5.13).

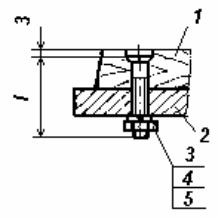

1 - модель, 2 - плита модельна, 3 - штифт, 4 - пластина, 5 - шуруп Рисунок 5.12 - Фіксація моделей штифтами

Таблиця 5.12 -Розміри штифтового фіксатора

Середній габаритний розмір моделі, мм |

d, мм |

d1, мм |

До 250 |

6 |

50 |

Понад 250 до 400 |

8 |

60 |

Понад 400 до 630 |

10 |

60 |

Довжина штифта l визначається конструктивно.

1 - модель, 2 - плита модельна, 3 - штир, 4 - пластина, 5 - шуруп Рисунок 5.13 - Фіксація моделей штирями

62

Таблиця 5.13 – Розміри штирового фіксатора, мм

Середній габаритний розмір |

d |

d1 |

d2 |

d3 |

H, не |

||

моделі, мм |

менше |

||||||

|

|

|

|

||||

|

|

|

|

|

|

||

До 250 |

8 |

12 |

60 |

14 |

25 |

||

Понад 250 |

до 400 |

10 |

14 |

60 |

16 |

30 |

|

Понад 400 |

до 630 |

12 |

16 |

60 |

20 |

35 |

|

Понад 630 до 1000 |

16 |

20 |

70 |

24 |

40 |

||

Понад 1000 |

до 1500 |

20 |

25 |

80 |

28 |

45 |

|

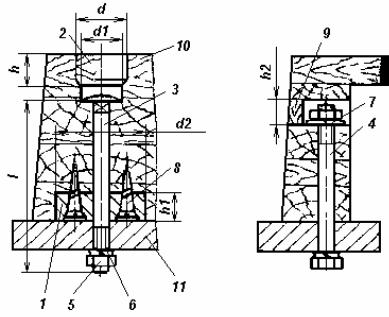

При серійному виробництві кріплення ливарних дерев'яних моделей на металевих модельних плитах проводиться гвинтами (при висоті моделі до 36 мм), рис. 5.14, табл. 5.14, шурупами (при висоті моделі до 50 мм), рис. 5.15, табл. 5.15, пластинами (при висоті моделі до 500 мм), рис. 5.16, табл. 5.16 а також болтами і гвинтами (при висоті моделі понад 500 мм),

рис. 5.17, табл. 5.17.

1 - модель, 2 - плита модельна, 3 - гвинт, 4 - гайка, 5 - шайба Рисунок 5.14 - Кріплення моделей гвинтами

Таблиця 5.14 – Розміри гвинтового кріплення

Середній габаритний розмір моделі, |

Типорозмір гвинта, |

мм |

ГОСТ 17475-80 |

До 160 |

А.М5-6gxL.48 |

Понад 160 до 250 |

А.М6-6gxL.48 |

Понад 250 до 400 |

А.М8-6gxL.48 |

Довжина гвинта l визначається конструктивно

63

1 - модель, 2 - плита модельна,

3 - шуруп Рисунок 5.15 - Кріплення моделей шурупами

Таблиця 5.15 –Розміри кріплення шурупами

Середній габаритний розмір моделі, |

Шуруп за ГОСТ 1145-80 |

мм |

|

До 250 |

5хL.2 |

Понад 250 до 400 |

6хL.2 |

Понад 400 до 630 |

8хL.2 |

Довжина шурупа l визначається конструктивно.

1 - модель, 2 - плита модельна, 3 - пластина, 4 - болт, 5 - шайба, 6 - шуруп Рисунок 5.16 - Кріплення моделей пластинами

Таблиця 5.16 -Розміри кріплення пластинами

Середній габаритний |

d, мм |

h, мм |

Типорозмір гвинта, |

Шуруп за |

|

ГОСТ |

|||||

розмір моделі, мм |

|

|

ГОСТ 17475-80 |

1145-80 |

|

|

|

|

|

||

До 250 |

70 |

15 |

М8-8gxL.58 |

|

|

Понад 250 до 400 |

70 |

20 |

М10-8gxL.58 |

1-8хL.2 |

|

Понад 400 до 630 |

80 |

25 |

М12-8gxL.58 |

||

|

|||||

Понад 630 до 1000 |

80 |

25 |

М16-8gxL.58 |

|

|

|

|

64 |

|

|

Довжина болта l визначається конструктивно

а б

а - кріплення моделі гвинтом, б - кріплення моделі болтом, 1 - пластина, 2 - пробка, 3 - гвинт, 4 - болт, 5 - гайка, 6, 7 - шайба, 8 - шуруп,

9 - заглушка, 10 - модель, 11 - плита модельна Рисунок 5.17 - Кріплення моделей гвинтами і болтами

Таблиця 5.17 - Розміри кріплення гвинтами і болтами, мм

Середній |

|

|

|

|

|

|

Типорозмір |

|

Гайка |

|

|

|

|

|

|

|

гвинта, |

Болт за |

за |

||

габаритний |

d |

d1 |

d2 |

h |

h1 |

h2 |

||||

ГОСТ |

ГОСТ |

ГОСТ |

||||||||

розмір моделі, |

||||||||||

мм |

|

|

|

|

|

|

17475-80 |

7802-72 |

5927- |

|

|

|

|

|

|

|

|

|

70 |

||

|

|

|

|

|

|

|

|

|

||

До 630 |

32 |

25 |

70 |

27 |

15 |

30 |

А.М10- |

М10-6gx |

М10- |

|

|

|

|

|

|

|

|

6gxL.48 |

хL.48.05 |

6Н.5 |

|

Понад 630 до |

40 |

30 |

70 |

35 |

15 |

40 |

А.М12- |

М12-6gx |

М12- |

|

1000 |

|

|

|

|

|

|

6gxL.48 |

хL.48.05 |

6Н.5 |

|

Понад 1000 до |

50 |

38 |

80 |

44 |

20 |

40 |

А.М16- |

М16-6gx |

М16- |

|

1400 |

|

|

|

|

|

|

6gxL.48 |

хL.48.05 |

6Н.5 |

|

Понад 1400 до |

50 |

45 |

80 |

44 |

20 |

40 |

А.М20- |

М20-6gx |

М20- |

|

2000 |

|

|

|

|

|

|

6gxL.48 |

хL.48.05 |

6Н.5 |

Питання для самостійного пророблення

1)Залежно від чого визначається клас міцності дерев'яного модельного комплекту?

2)Що собою уявляє норма стійкості модельного комплекту?

65

3)Які види пиломатеріалів застосовуються при виготовленні моделей?

4)Які існують способи з'єднання модельних заготівель?

5)Які існують способи з'єднання і скріплення половин стрижневого ящика?

6)Якими способами можна виконувати галтелі? Від чого залежить вибір способу виконання галтелей?

6 МЕТАЛЕВІ МОДЕЛЬНІ КОМПЛЕКТИ

6.1Вибір матеріалу для виготовлення металевого модельного комплекту

Металеві моделі застосовуються головним чином у багатосерійному і масовому виробництвах. Основна перевага металевих модельних комплектів - довговічність, точність і висока якість робочої поверхні.

Найчастіше моделі виготовляють із литих заготівель. Виготовлення литих заготівель проводиться в ливарних формах, виготовлених по так званим промоделях або майстер - моделях. Промоделлю називають дерев'яну або гіпсову модель, по якій виготовляють форми для виливка металевих моделей. Майстер - моделлю називають металеву модель, по якій роблять форми для виливка металевих моделей із припуском тільки на зачищення. Припуски на механічну обробку модельних заготівель задаються на промоделях по таким же правилами, як і для звичайних виливків. Припуск на ливарну усадку приймається подвійним, котрий складається з усадки сплаву заготівлі і усадки сплаву основного виливка.

Припуск на ливарну усадку дерев'яних моделей, які виготовляються для виливка майстер - моделі, приймається потрійним, він складається з усадки сплаву відлитої металевої промоделі, усадки сплаву майстер - моделі і усадки основного виливка.

Металеві моделі і їх частини можуть виготовлятися з наступних матеріалів:

-алюмінієвих сплавів марок АЛ24, АЛ25, АЛ26, АК5М2, АК9, АМ5, АК5М7 і ін.

-сірих чавунів не нижче за марку СЧ 15;

-бронзи і латуней;

-вуглецевої сталі.

Найбільше застосування при виготовленні модельних комплектів знаходять сплави на основі алюмінію. Вони мають малу щільність і легко обробляються різальним інструментом. До недоліків моделей з алюмінієвих сплавів варто віднести малу стійкість проти зносу.

При формуванні в опоках і при виготовленні оболонкових форм застосовуються чавунні моделі. Стійкість чавуну на зношування значно вище, ніж стійкість алюмінієвих сплавів. Крім того, чавунні моделі дають

66

гарний відбиток у формі. Головними недоліками моделей із сірого чавуну є більша щільність і схильність до корозії.

Сталеві моделі застосовуються, головним чином, при литті в оболонкові форми і мають такі ж недоліки, як і чавунні.

Бронзові і латунні моделі по якості відбитка, що дається ними у формі, є найкращими, такі моделі стійки проти корозії, легко обробляються різальним інструментом але дуже важкі.

6.2 Конструктивні елементи металевих модельних комплектів

Металеві моделі можуть бути як суцільними, так і порожнистими. Суцільні моделі допускається виготовляти при невеликих габаритних розмірах (до 50х50 мм) і висоті до 30 мм. В інших випадках металеві моделі виконуються порожнистими.

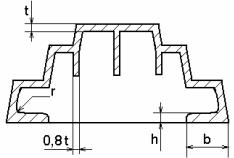

При проектуванні порожнистих моделей повинна бути передбачена відповідна міцність і жорсткість їхньої конструкції, яка забезпечується відповідною товщиною стінок, бортами і ребрами жорсткості. Товщина стінок моделей, ширина бортів і товщина ребер жорсткості призначається залежно від застосовуваного сплаву модельного комплекту і середнього габаритного розміру моделі відповідно до ГОСТ 13138 - 87 (рис. 6.1,

табл. 6.1).

Рисунок 6.1 – Металева модель

Таблиця 6.1 – Розміри стінок, ребер і бортів металевих моделей

Середній |

Товщина стінки |

|

Товщина бортів |

Ширина бортів |

|||

габаритний |

моделей t, мм |

r, |

моделей h, мм |

моделей b, мм |

|||

Алюміні- |

|

Алюміні- |

|

Алюміні- |

|

||

розмір |

Чавун |

мм |

Чавун |

Чавун |

|||

моделі, мм |

євий |

|

євий |

євий |

|||

сплав |

|

|

сплав |

|

сплав |

|

|

|

|

|

|

|

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

До 250 |

8 10,,55 |

6 10,,55 |

5 |

12 10,,55 |

10 10,,05 |

20 11,,05 |

20 11,,05 |

|

|

|

|

|

|

|

|

Понад |

9 12,,00 |

7 10,,55 |

8 |

14 12,,00 |

12 10,,55 |

20 11,,05 |

46 12,,00 |

250…400 |

|

|

|

|

|

|

|

67

Продовження таблиці 6.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Понад |

10 12,,00 |

8 12,,00 |

8 |

15 12,,00 |

13 12,,00 |

48 12,,00 |

46 12,,00 |

40…630 |

|

|

|

|

|

|

|

Понад |

12 102,0 |

10 1,02,0 |

10 |

17 1,02,0 |

15 1,02,0 |

58 1,02,0 |

55 1,02,0 |

630…1000 |

|

|

|

|

|

|

|

Понад |

15 32,,00 |

- |

10 |

18 12,,00 |

16 12,,00 |

60 12,,00 |

60 22,,00 |

100…1600 |

|

|

|

|

|

|

|

Понад |

18 3,02,0 |

- |

12 |

20 1,02,0 |

18 1,02,0 |

60 2,02,0 |

60 2,02,0 |

1600 |

|

|

|

|

|

|

|

Допускається для моделей із середнім габаритним розміром до 630 мм і при висоті Н до 100 мм борти не робити.

Ребра жорсткості в моделі можуть доходити до рівня площини рознімання моделі, бути трохи піднятими над рівнем площини рознімання моделі і бути оформлені у вигляді арок.

У моделей з великими горизонтальними площинами висотою до 100 мм нижня частина ребер перебуває на рівні площини рознімання. У дрібних і середніх моделей ребра можуть підніматися на 5...10 мм над площиною рознімання. У високих моделей ребра виконуються у вигляді арок.

Кількість ребер, їхня товщина і розташування залежать від габаритних розмірів моделі. Орієнтовно, кількість ребер може бути прийнята відповідно до табл. 6.2.

Таблиця 6.2 – Кількість ребер порожнистої моделі

Довжина або ширина моделі, мм |

Кількість ребер (рівномірно |

|

розташованих) |

До 400 |

1, 2 |

Понад 401…630 |

2, 3 |

Понад 631…1000 |

3, 4 |

Понад 1001…1250 |

4, 5 |

Понад 1251…1600 |

5, 6 |

Понад 1601…2000 |

6, 7 |

За конструкцією стержньові ящики діляться на два основні типи:

1 Нерознімні відкриті ящики, так звані витрушувальні (односторонні витрушувальні без вкладишів і з вкладишами).

2 Рознімні, ящики, які при видаленні стержня розбираються на дві або більше частин (з горизонтальною або вертикальною площиною рознімання).

68

Вибір типу стержньового ящика залежить від форми і розмірів стержня. Метод виготовлення стержня також безпосередньо впливає на вибір конструкції ящика для конкретного стержня.

Стержньові ящики, незалежно від методу виготовлення стержнів, повинні бути легкими. Збереження мінімальної маси ящика при забезпеченні необхідної міцності можливе тільки за умови дотримання певної залежності між габаритними розмірами і основними елементами конструкції ящика.

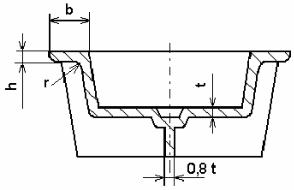

У площині набивання і в площині рознімання стержньові ящики забезпечуються бортами, що оберігають їх від швидкого зношування і збільшують їх жорсткість. В умовах великосерійного і масового виробництва борти алюмінієвих ящиків додатково армують сталевими пластинами. Борти чавунних ящиків не бронюються. Конструктивні елементи стержневих ящиків наведені на рис. 6.2.

Рисунок 6.2 – Металевий стрижневий ящик

Основним елементом ящика, що визначає його міцність, є стінки. Товщина стінок залежить від середнього габаритного розміру, відповідно до ГОСТ 13138 (табл. 6.3).

Таблиця 6.3 – Розміри стінок, ребер і бортів металевих стрижневих ящиків

|

Товщина |

|

Товщина бортів |

Ширина бортів |

|||||

|

стінки ящика t, |

|

|||||||

Середній |

|

ящика h, мм |

ящика b, мм |

||||||

|

мм |

r, мм |

|||||||

габаритний |

|

|

|

|

|

|

|||

Алю- |

|

|

Алю- |

|

|

Алю- |

|

||

розмір ящика, |

|

|

|

|

|

||||

мм |

міні- |

|

Чавун |

|

міні- |

Чавун |

міні- |

Чавун |

|

|

євий |

|

|

|

євий |

|

|

євий |

|

|

сплав |

|

|

|

сплав |

|

|

сплав |

|

1 |

2 |

|

3 |

4 |

5 |

6 |

|

7 |

8 |

До 250 |

8 01,,55 |

|

6 10,,55 |

5 |

14 10,,55 |

12 10,,05 |

35 11,,05 |

30 11,,05 |

|

|

|

|

|

|

|

|

|

|

|

Понад 250…400 |

10 12,,00 |

|

8 12,,00 |

8 |

16 12,,00 |

14 20 |

,,05 |

45 12,,00 |

40 12,,00 |

|

|

|

|

|

|

|

|

|

|

Понад 40…630 |

12 102,0 |

|

10 12,,00 |

8 |

20 12,,00 |

18 10,,55 |

45 12,,00 |

40 12,,00 |

|

69

Продовження таблиці 6.3

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Понад |

16 3,02,0 |

12 1,02,0 |

10 |

24 1,02,0 |

22 1,02,0 |

55 2,02,0 |

50 2,02,0 |

630…1000 |

|

|

|

|

|

|

|

Понад |

- |

- |

10 |

24 1,02,0 |

22 1,02,0 |

60 2,02,0 |

55 2,02,0 |

100…1600 |

|

|

|

|

|

|

|

Понад 1600 |

- |

- |

12 |

24 12,,00 |

22 12,,00 |

60 22,,00 |

55 22,,00 |

|

|

|

|

|

|

|

|

Для зручності необхідно передбачати спеціальні елементи (вікна в ребрах, ручки, додатки, вушка та ін.) для утримання ящика або його частин в рівновазі при відділенні від стержня. З урахуванням цього, при проектуванні ящика, передбачаються спеціальні конструктивні елементи, наприклад литі ручки (рис. 6.3).

Рисунок 6.3 - Ручки литі для алюмінієвих стержньових ящиків з габаритним розміром до 500 мм

У стержньових ящиках з середнім габаритним розміром понад 500 мм рекомендується застосовувати укручувані ручки, або цапфи. Кількість цапф і їх розташування визначається конструктивно.

Ящики, встановлювані на машини, повинні мати надійне та просте за конструкцією кріплення до столу машини. В стержньових ящиках передбачаються приливки – вушка з прорізами для болтів. Число вушок залежить від розмірів ящиків, але повинне бути не менше чотирьох. Розміри і конструкція вушок повинні виключати можливість відриву їх від ящика.

Для з'єднання рознімних ящиків застосовуються штирі двох типів: регульовані (рис. 6.4, табл. 6.4) і нерегульовані (рис. 6.5, табл. 6.5).

70