3. Порядок выполнения работы

Положить на предметный столик 1 исследуемый объект и включить лампу прибора.

Повернуть рукоятку 8 так, чтобы стрелка на ней стояла вертикально.

С помощью микрометрического винта 4 сфокусировать микроинтерферометр на исследуемую поверхность так, чтобы была видна поверхность образца.

Поворотом рукоятки 8 включить правую часть интерференционной головки (стрелка на рукоятке должна быть в горизонтальном положении), при этом в поле зрения должны быть видны интерференционные полосы, но если они не наблюдаются, то микрометрический винт 4 поворачивать по часовой стрелке, пока не появятся интерференционные полосы.

С помощью микрометрического винта 4 добиться наиболее резкого изображения полос. В поле зрения видны одновременно интерференционная картина и исследуемая поверхность.

Поворотом винта 10 вокруг оси интерференционной головки установить интерференционные полосы перпендикулярно к следам обработки поверхности (бороздам). Для работы с монохроматическим светом можно включить один из светофильтров перемещением до упора пластинки 7. При работе в белом свете интерференционная картина окрашена. Винтовой окулярный микрометр 3 следует установить на тубусе микроскопа до упора, затем повернуть так, чтобы одна из нитей перекрытия совпала с направлением интерференционных полос, другая – с направлением царапин на исследуемой поверхности.

Измерения состоят из двух операций:

а) измерение величины интервала между полосами;

б) измерение величины изгиба полос.

При работе с белым светом все измерения производятся по двум черным полосам.

Рис.

8

![]() производится по шкале барабана винтового

окулярного микрометра при совмещении

одной из нитей перекрестия подвижной

сетки с серединой полосы, затем совмещают

эту же нить перекрестия с серединой

следующей полосы и получают второй

отсчет

производится по шкале барабана винтового

окулярного микрометра при совмещении

одной из нитей перекрестия подвижной

сетки с серединой полосы, затем совмещают

эту же нить перекрестия с серединой

следующей полосы и получают второй

отсчет

![]() ;

при этом необходимо сосчитать число

интерваловпмежду полосами. Обозначим

;

при этом необходимо сосчитать число

интерваловпмежду полосами. Обозначим

![]() .

.

б) Величину изгиба

полос также выражают в делениях шкалы

барабана винтового окулярного микрометра.

Одну из нитей перекрестия сетки микрометра

совмещают с серединой полосы и по шкалам

окулярного микрометра снимают отсчет

![]() .

Затем нить перекрестия совмещают с

серединой той же полосы в месте изгиба

и получают второй отсчет

.

Затем нить перекрестия совмещают с

серединой той же полосы в месте изгиба

и получают второй отсчет

![]() .

Величина изгиба полосы в долях интервала

между полосами выражается как отношение

величины искривления полос (

.

Величина изгиба полосы в долях интервала

между полосами выражается как отношение

величины искривления полос (![]() )

к интервалу между полосами (

)

к интервалу между полосами (![]() ):

):

![]() .

.

Как было сказано выше,

искривление в одну интерференционную

полосу соответствует высоте неровности

на исследуемой поверхности, равной

![]() .

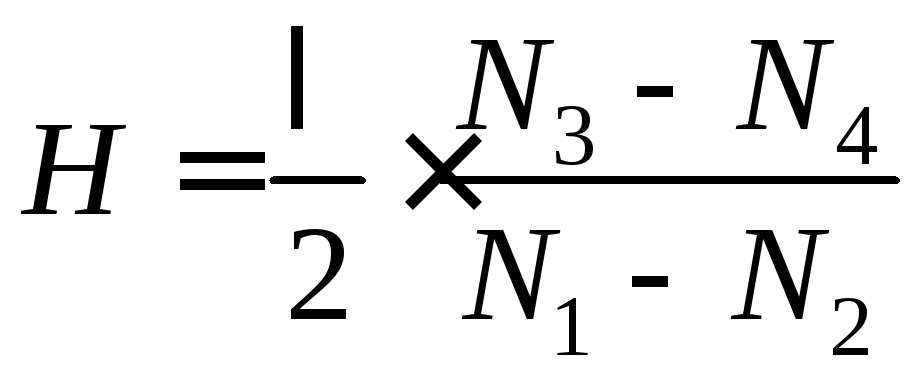

В таком случае, измеренная высота

неровностиНвычисляется по формуле:

.

В таком случае, измеренная высота

неровностиНвычисляется по формуле:

,

,

где

![]() – длина волны используемого света.

– длина волны используемого света.

Если работа выполняется

в белом свете, то

![]() принимают равным 0,55 мк, тогда

принимают равным 0,55 мк, тогда

![]() =0,27

мк. Формула для вычисления высоты

неровности имеет вид:

=0,27

мк. Формула для вычисления высоты

неровности имеет вид:

(мк).

(мк).

Для определения Нсрнеобходимо снять с исследуемого участка поверхности не менее трех замеров. Длина волн желтого цвета – 0,585 мк, зеленого – 0,567 мк. Данные измерений и вычислений заносят в таблицу.

Таблица 1.

|

№ опыта |

|

|

|

|

а |

|

Н(мк) |

|

1 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

СРЕДНЕЕ ЗНАЧЕНИЕ Н= ……. (мк) | ||||||

Класс чистоты обработки поверхности тела можно определить на основании данных справочной таблицы 2.

Таблица 2.

|

Класс чистоты поверхности |

Высота неровности в мк |

|

1 |

320 |

|

2 |

160 |

|

3 |

80 |

|

4 |

40 |

|

5 |

20 |

|

6 |

10 |

|

7 |

6,3 |

|

8 |

3,2 |

|

9 |

1,6 |

|

10 |

0,8 |

|

11 |

0,4 |

|

12 |

0,2 |

|

13 |

0,1 |

|

14 |

0,05 |

Для получения информации о качестве обработки всей поверхности необходимо провести 3-5 замеров для разных участков поверхности. Для каждого из этих участков определить глубины царапин (канавок, возникших при обработке). На основании таблицы 2 определить класс чистоты поверхности. По своим данным сделать выводы, в каких пределах заключены показатели качества обработки поверхности.