ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ТИХООКЕАНСКИЙ ГОСУДАРСТВЕННЫЙ МЕДИЦИНСКИЙ УНИВЕРСИТЕТ» МИНИСТЕРСТВА ЗДРАВООХРАНЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Фармацевтический факультет

Кафедра фармации

Отчет по учебной практике

по дисциплине

«Фармацевтическая технология»

Студента Бриль А.Е

402 гр.фарм.фак.

Руководитель

Практики к.ф.н

доцент кафедры

фармации

Степанов С. В.

Начало практики

27.01.16

Окончание 04.02.16.

Владивосток 2016

Тема: Вводная часть. Общее знакомство с практикой. Техника безопасности.

Тема: Общее знакомство с фармацевтическим предприятием. Изучение ГОСТ525459-2004

Ампульный цех.

Ампульный цех- самый крупный на заводе.

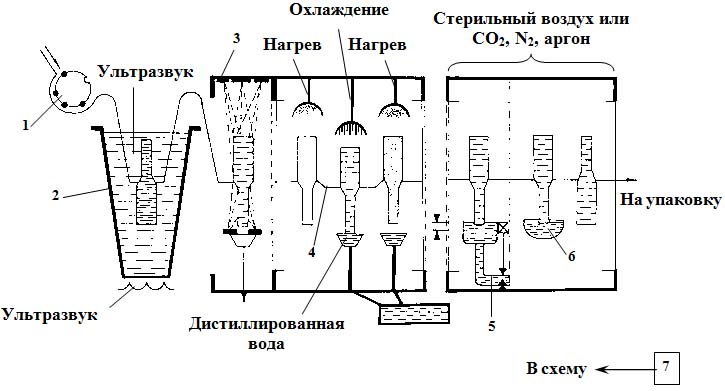

В ампульном цехе изготовляются растворы в ампулах для инъекций. Здесь производственный цикл складывается из растворения исходных веществ, фильтрация растворов, изготовление ампул, подготовка их к накоплению ( мойка и др. операции), наполнение, запайки, стерилизация и этикетирови.

Состоит из трех участков:

-

Участок мелкоёмных ампул;

-

Участок глюкозы;

-

Участок агрессивных растворов.

Каждый участок расположен на разных этажах, состоящих из отделений:

-

Отделение резки капилляров;

-

Отделение мойки ампул;

-

Отделение приготовления раствора;

-

Отделение очистки раствора;

-

Отделение наполнения ампул раствором;

-

Отделение запайки ампул с раствором,

-

Отделение стерилизации;

-

Отделение регенирации раствора;

-

Отделение бракераж раствора;

-

Отделение упаковки ампул.

Каждый участок оборудован типовыми аппаратами.

Изготовление

ампул осуществляется в специальном

отделении ампульного цеха, оборудованном

соответствующими автоматами и

полуавтоматами. Изготавливают ампулы

из длинных стеклянных трубок - дрота,

который поступает на фармацевтические

предприятия со стекольных заводов.

Трубки дрота должны быть однородными, без пузырьков воздуха и иных включений, правильной формы в разрезе (круг, а не эллипс) и обязательно одинакового диаметра по всей длине. Для ампул одной партии (серии) необходимо применять трубки одного диаметра и с одинаковой толщиной стенок, чтобы все ампулы имели одинаковый объем. Для этой цели дрот калибруют, т. е. сортируют по диаметру.

В настоящее время калибровка дрота осуществляется непосредственно на стекольных заводах, где он производится.

Ампульное стекло не должно изменять свойств инъекционных растворов, т. е. быть химически устойчивым. Оно не должно разрушаться или растрескиваться под влиянием резких температурных колебаний (например, во время стерилизации) , т. е. быть термически устойчивым. Кроме того, оно должно быть прозрачным и легкоплавким.

В настоящее время ампульный цех выпускает продукцию следующей номенклатуры:

-

Раствор димедрола 1 %-1,0;

-

Раствор кордиамина 1%-2,0;

-

Раствор витаминов В2 500-1,0;

-

Раствор витаминов Вб 1%-1,0;

-

Раствор протамина 1%-1,0;

-

Раствор глюкозы 40%-10,0;

-

Раствор новокаина 0,5%-10,0;

-

Раствор кальция хлорида 10%-10,0;

-

Раствор ампициллина натрий соль с водой для иъекций по 2,0;

-

Панкреатин для иньекций.

-

Технологический процесс производства

Технологический процесс производства лекарств в ампулах, осуществляемый в ампульных цехах химико-фармацевтических предприятий, складывается из следующих основных стадий:

-

подготовительной,

-

приготовления инъекционного раствора,

-

ампулирования,

-

запайки ампул,

-

стерилизации,

-

контроля,

-

маркировки и упаковки.

-

Изготовление ампул.

-

Подготовка раствора

Подготовка инъекционного раствора начинается с обработки растворителя, в качестве которого применяются вода, различные масла (персиковое, миндальное, арахисовое и др.), синтетические и полусинтетиче - ские соединения. Обработка воды для инъекций осуществляется на высокопроизводительных дистилляторах, обеспечивающих соответствующее ее качество, включая и апирогенность.

-

Ампулирование

Ампулирование производится шприцевым или вакуумным методом: при первом наполнение ампул раствором осуществляется автоматически с помощью шприца, при втором — в них создается определенной глубины вакуум, после снятия которого ампула, погруженная в инъекционный раствор, заполняется определенным его объемом.

индивидуальной защиты.

-

Запайка ампул.

Эта технологическая операция производится на полуавтоматах различной конструкции.

Основными производственными вредностями на данном этапе являются высокая температура воздуха (до 29 °С) и наличие в нем окиси углерода. Выделяющаяся окись углерода при сжигании природного газа на карусельных полуавтоматах на ряде предприятий была почти в 2 раза выше, чем при запайке ампул на конвейерных линиях.

Заключается в проверке каждой изготовленной ампулы на отсутствие механических примесей, в определении количественного содержания действующих веществ и отсутствия микроорганизмов.

Проверка на механические включения производится визуально или с помощью соответствующих оптических устройств. Визуальный контроль ампул осуществляется в затемненном помещении (общая освещенность около 5 лк) на специальном световом стенде, на рабочем месте у которого освещенность должна быть не менее 1000 лк.

Ампулы - стеклянные сосуды, рассчитанные на разовый прем помещенного е них стерильного раствора.

Производство ампул, осуществляется из стеклянных трубок (дрота медицинского) длиной 1500 ±50 мм Дрот медицинский поступает на ХФЭ со стекольного завода (стекло марки НС 3, пучки по 10 кг). Дрот медицинский должен быть однородным (без пузырьков воздуха и включений), правильной формы в разрезе и одинакового диаметра по всей длине. Дрот медицинский поступает калиброванный.

Проверяются следующие показатели качества,

-

внешний вид

-

диаметр трубки

-

калибровка

-

конусность

-

толщина стенок

-

раэностенность

-

показатель pH

-

Подготовка дрота.

-

Мойка и сушка дрота

Мойка и сушка дрота осуществляется в камерной установке для мойки стеклодрота (завод изготовитель - Мариупольский завод технологического оборудования).

Тележка с дротом закатывается в камеру, которая герметично закрывается.

Промытый и высушенный дрот просматривается визуально на установке для просмотра чистоты дрота с помощью люминесцентной лампы на отсутствие механических загрязнений, запыленности, если в пучке более пяти загрязненных трубок, то пучок возвращается на мойку, если в пучке менее 5 загрязненных трубок, то загрязненные трубки изымают, остальные идут на изготовление аи пул.

Чистые и сухие пучки дрота передаются на изготовление ампул. Изготовление ампул

Последовательность операций технологического процесса, протекающего на автоматах ИО-18:

-

Верхний патрон зажимает стеклянную трубку, опущенную из магазина до упора на площадку, установленную на размер корпуса ампулы в соответствии с диаметром дрота.

-

Прогрев трубки наружными горелками. Нижний патрон перемещается вверх и захватывает нижнюю часть стеклянной трубки с заранее оформленным дном.

-

Прогрев трубки наружными горелками до температуры 900-950 °С.

-

Вытягивание стебля ампулы.

-

Прогрев места обреза горловины, обрез горловины, заварка дна, охлаждение корпуса для прокола.

-

Образование прокола, выбрасывание готовой ампулы, заглаживание дна ампулы. (Здесь же происходит обрезка капилляров мелкоемких ампул).

-

Отжиг ампул.

За счет разности температур пламени горелок и наружного воздуха в стекле возникают остаточные напряжения, для его удаления проводят отжиг ампул. Процесс отжига ампул состоит из:

-

нагрева ампул до температур, при которых стекло начинает размягчаться;

-

выдержка при этой температуре до исчезновения напряжений;

-

медленное охлаждение, чтобы вновь не возникали остаточные напряжения;

-

более быстрое охлаждение до комнатной температуры.

Обжиг ампул проводится в печи тонельного типа. Корзины с ампулами ставятся на транспортерную ленту. Ампулы нагреваются до определенной температуры, затем подаются в зону охлаждения, где температура понижается. Время полного цикла отжига составляет 55-60 минут. Качество

отжига периодически проверяют на полярископе (ПКС-125 или ПКС-250 по ГОСТ 7329- 74): если поле зрения остается пурпурно-фиолетовым (полное отсутствие напряжения), в случае наличия красновато-оранжевых и синих цветов (отжиг удовлетворительный); если сочетаются зелено-голубой, желтый цвета (неудовлетворительный отжиг)- ампулы возвращаются на повторный отжиг. Не допускается остаточное напряжение, создающее удельную разность хода лучей более 8 млн.

-

Укладка ампул в дисковые кассеты.

Укладка ампул в кассеты осуществляется на полуавтомате для укладки ампул. В бункер полуавтомата загружают кассету с ампулами. Укладывают на фиксаторы дисковую кассету и включают полуавтомат. Ампулы из бункера при его движении заполняют гнезда поворотной рамки .

Производство ампул

Тема: Изучение таблеточного цеха.

Задачей таблетного цеха является выпуск таблеток и драже

ОБОРУДОВАНИЕ ТАБЛЕТНОГО ЦЕХА

-

Смеситель с сигмообразными лопастями

-

Гранулятор вертикальный

-

Гранулятор горизонтальный

-

Сушилка СП 60

-

СГ 30 для сушки и гранулирования в псевдоожиженном слое

-

Смеситель с прямоугольными лопастями для опудривания гранулята

-

РТМ 41 таблеточные прессы

-

Установка для обеспылевания таблеток

-

Счётная машина "Ротакс"

КРАТКОЕ ОПИСАНИЕ СХЕМЫ И ПРОЦЕССА ПОЛУЧЕНИЯ ТАБЛЕТОК

Первый участок — сушка, сухое гранулирование, опудривание.

Второй участок - смешивание, влажное гранулирование, таблетирование, обеспылевание, бракераж.

Третий участок - упаковка таблеток.

Таблетный цех расположен на 1, 2 и 3 этажах корпуса МБ". Процесс начинается на 3 этаже. Порошки отвешиваются и смешиваются в смесителе ДМК 400 с сигмаобразными лопастями. Если присутствует стадия влажного гранулирования, в смеситель добавляют увлажняющую жидкость. Увлажняющая смесь переносится для гранулирования в гранулятор универсальный, вертикальный.

Сушку проводят в аппаратах СГ 30 или СГ 60. После сушки проводят сухое гранулирование в горизонтальном грануляторе. Готовые гранулы опудриваются в смесителе, изготовленном специально для стадии опудривания на заводе.

Затем гранулят поступает на 2 этаж для таблетирования на пресс-машинах РТМ 41. Здесь же проводится бракераж таблеток.

Бракованные таблетки поступают на переработку. Они измельчаются до порошка на горизонтальном грануляторе. Порошок поступает на повторное гранулирование.

-

Обеспыливание

Для удаления с поверхности таблеток пылевых фракций применяется обеспыливатель, который представляет собой вращающийся перфорированный барабан с вмонтированными щеточками. Таблетки, проходя через барабан освобождаются от пыли, порошка, которые отсасывают с помощью вакуума. Обеспыленные таблетки собираются в жестяные коробки. После обеспыливания таблеток, их. просматривают на отсутствие, внешних дефектов. На них не должно быть сколов, трещин, инородных механических включений. Таблетки одной серии должны быть одинаковы по цвету. На ёмкость наклеивают этикетку, внутрь укладывается маршрутный лист.

-

Упаковка

Таблетки в жестяных коробочках опускают с 2-го на 1 этаж, где они фасуются в контурную безъячейковую упаковку из бумаги с полиэтиленовым покрытием на автомате АУ-2Т.

Покрытие таблеток оболочкой.

Нанесение оболочек на таблетки преследует следующие цели: придать таблеткам красивый внешний вид, увеличить их механическую прочность, скрыть неприятный вкус, запах и пачкающие свойства таблеток, защитить от воздействия окружающей среды (света, влаги, кислорода воздуха и т.д.), локализовать или пролонгировать действие лекарственного вещества, содержащегося в таблетки, защитить слизистые оболочки пищевода и желудка Разрушающего действия лекарственного вещества.

Покрытия, наносимые на таблетки, в зависимости от состава и способа нанесения можно разделить на три группы:

1..Дражирования.

2.Пленочные.

3 .Прессованные.

Процесс нанесения оболочек методом дражирования осуществляется в дражировочных котлах. Для получения таблеток с сахарным покрытием используется в основном открытые дражировочные котлы, а также автоматические линии, имеющие от 2 до 6 котлов.

Процесс нанесения оболочек методом дражирования состоит из стадий:

-

Грунтовка (обволакивание) - создание на таблетках базисного слоя.

-

Тестовка (наслаивание) - нанесения слоя покрытия, увеличивающего массу таблетки в 2 раза. Операцию наслаивания проводят до 14 раз.

-

Шлифовка - сглаживание шероховатой поверхности таблеток.

-

Глянцевание - придание покрытым таблеткам блеска.

Драже — твердая дозированная лекарственная форма для внутреннего применения получаемая путем многократного наслаивания лекарственных и вспомогательных веществ на сахарные гранулы, имеют шаровидную форму, масса драже от 0,1.

Участок дражирования

Предназначен для производства таблеток, таблеток покрытых оболочкой, драже. Структура участка: Участок занимает 2 этажа двухэтажного корпуса.

На первом этаже: производят расфасовку, упаковку таблеток и драже.

На втором этаже: получение габлетной массы, гранулирование, сушка гранулята, прессование таблеток, дражирования, экстрагирование сырья.

Номенклатура цеха:

-

Драже «Ривит» NolOO

-

Драже «Гексавит» No 50

-

Таблетки «Аллахола», покрытые оболочкой No 40

-

Таблетки с экстрактом валерианы, покрытые оболочкой 0,1 №10

-

«Леспефлан» - фл. По 100,0 мл.

Аппаратура участка:

-

Перколятор. Вместимость 500 л. Паровая рубашка, Откидное днище, загрузка вручную через днище.

-

Теплообменник вертикальный трубчатый, 35 трубок.

-

Вакуум-циркуляционный Аппарат « Simax» ЧССР, производительность 500 л/час. Температура кипения вещества 45-55 градусов Цельсия. Загрузка вакуумом, выгрузка самотеком, Вместимость приемных колб - 100 л/час.

-

Смеситель ЗЛ-250 двухроторный. Вместимость 250 л. число оборотов лопастей 17 и 27 оборотов /мин. Загрузка и выгрузка вручную.

-

Гранулятор универсальный Сито стальное, с пробивным отверстием d = 6 мм, производительность от 100 до 600 кг/час. Число оборотов 930 об/мин. Загрузка вручную, выгрузка самотеком.

-

Сушка порционная для сушки гранулята в кипящем слое СП-60. Масса загружаемого материала 60 кг.Время сушки - 15 - 60 мин. Загрузка и выгрузка в ручную.

-

Установка для получения гранулята из сухих и влажных таблетсмесей.

-

Пресс таблеточный РТМ-41 М2В: Таблеточная роторная машина модели РТМ - 41, прессовых мест-41.

-

Наклонный дражировочный барабан с приточно-вытяжной СВА-4А:

Максимальная нагрузка барабана 100 кг.

-

Роторно-фасовочный аппарат: Производительность 1000 штук фасовки в час

Покрытие таблеток оболочкой.

Нанесение оболочек на таблетки преследует следующие цели: придать таблеткам красивый внешний вид, увеличить их механическую прочность, скрыть неприятный вкус, запах и пачкающие свойства таблеток, защитить от воздействия окружающей среды (света, влаги, кислорода воздуха и т.д.), локализовать или пролонгировать действие лекарственного вещества, содержащегося в таблетки, защитить слизистые оболочки пищевода и желудка Разрушающего действия лекарственного вещества.

Покрытия, наносимые на таблетки, в зависимости от состава и способа нанесения можно разделить на три группы:

-

Дражирования.

-

Пленочные.

3 .Прессованные.

Процесс нанесения оболочек методом дражирования осуществляется в дражировочных котлах. Для получения таблеток с сахарным покрытием используется в основном открытые дражировочные котлы, а также автоматические линии, имеющие от 2 до 6 котлов. Оболочки и покрывают обычно двояковыпуклые таблетки, которые получают на роторных таблетных прессах со сферическим пресс - инструментом.

Наполнение абдуктора таблетками должно быть оптимальным, примерно 1/5 1/6 его объема. При большей загрузки таблетки могут разрушаться под тяжестью вращающейся массы, при меньшей - истирается за счет интенсивного перемещения внутри котла.

Процесс нанесения оболочек методом дражирования состоит из стадий:

-

Грунтовка (обволакивание) - создание на таблетках базисного слоя.

-

Тестовка (наслаивание) - нанесения слоя покрытия, увеличивающего массу таблетки в 2 раза. Операцию наслаивания проводят до 14 раз.

-

Шлифовка - сглаживание шероховатой поверхности таблеток.

-

Глянцевание - придание покрытым таблеткам блеска.

Драже - твердая дозированная лекарственная форма для внутреннего применения получаемая путем многократного наслаивания лекарственных и вспомогательных веществ на сахарные гранулы, имеют шаровидную форму, масса драже от 0,1 до 0,5 г.

В форме драже выпускают трудно таблегированные JIB, они позволяют скрыть неприятный вкус ЛВ, уменьшить их раздражающее действие, предохранить от воздействия внешних факторов.

ЛФ драже не считается перспективной, так как трудно обеспечить точность дозирования, распадаемостъ в требуемые сроки, быстрое высвобождение ЛВ.

Промышленное производство также осуществляется в дражировочных котлах.

Вся масса драже образуется путем наслаивания смеси лекарственных и вспомогательных веществ на сахарные гранулы, которые получают с кондитерских фабрик.

В качестве вспомогательных веществ используются сахар, крахмал, пшеничную муку, магния карбоната основной, этилцеллюлозу, тальк, гиддрогенизированные жиры, кислоту стеариновую, какао, шоколад, пищевые красители.

Выпуск: в стеклянных или пластмассовых флаконах с навинчивающимися крышками, предохраняющими их от воздействия внешней среды, обеспечивающим стабильность в течении установленного срока годности.

Технологический процесс (в целом):

Вспомогательные работы —► Подготовка сырья ► Получение крупки —►Получение корпуса драже —Нолучение драже —Фасовка и упаковка драже —►Переработка отходов

Тема: Изучение галенового цеха

Галеновый цех состоит из 3-х отделов, которые занимают 3 этажа: первый - экстракционный отдел, второй - отстаивание и фильтрации, третий - фасовочный отдел.

В настоящее время галеновым цехом выпускаются более 15 наименований готовой продукции, которая выпускается цехом по мере формирования заказов. Основными функциями галенового цеха является.

-

Производство экстрактов, настоек, сиропов и других препаратов;

-

Регенерация спирта из отработанного сырья;

-

Ректификация спирта.

Оборудование цеха

|

|

|

|

|

|

|

|

|

|

|

|

|

Оборудование, используемое на стадии экстракции

-

Перколятор. Ёмкость 500 л. с паровой рубашкой и откидным днищем. Загрузка производится через верхний люк, выгрузка через откидное днище (диаметр 646 мм, высота 1529 мм.).

-

Сборник установлен на весах, емкость 300 л. Загрузка — самотеком, выгрузка - насосом.

-

Мерник для спирта. Ёмкость 750 л., загрузка самотеком, снабжен мерным стеклом и термометром (диаметр 860 мм, высота 1200 мм).

-

Мерник для дистиллированной воды. Ёмкость 630 л., загрузка насосом, выгрузка самотеком, снабжен мерным стеклом (диаметр 800 мм, высота 1480 мм).

-

Насос центробежный для химических производств (Х-К-2Д). Производительность 5,4 - 12 м/час.

-

Теплообменник вертикальный, трубчатый, одноходовой (35 трубок, шаг 4 мм)

-

Сборник спирта - отгона, емкость 100 л. с нижним пуском. Загрузка и выгрузка самотеком.

-

Сборник горизонтальный. Ёмкость 3200 л., загрузка и выгрузка насосом, снабжен мерным стеклом.

-

Весы платформенные подвижные, РА-600 (от 30 до 600 кг.) и РА-500 Г-ВМ (25 - 500 кг).

-

Отстойник вертикальный. Ёмкость 1000 л. с рубашкой и нижним спуском. Загрузка самотеком, выгрузка насосом.

Оборудование, используемое на стадии фасовки и оформления

-

Мерник. Ёмкость 100 л, загружают насосом, выгрузка самотеком, снабжен мерным стеклом.

-

Друк-фильтр. Поверхность фильтрации 0,5 м., рабочее давление 3 кгс/см., максимальный объем отфильтрованной жидкости 1000 л.

-

Механизированная поточная линия для разлива жидких лекарственных форм:

-

машина для дозировки лекарственных средств (Ждановский завод), производительность труда 1680 - 4500 дозировка в час, 2 дозатора, характер дозирования

-

принудительное, поршневое, величина дозы от 10 до 100 мл., цикл работы автоматический.

-

автомат для наклеивания этикеток на склянки, производительность от 3 до 6 тыс. в час. Емкость от 30 до 100 мл.

-

стол передаточного типа, число оборотов стола 2,6 об/мин. электрогайковерт ИЭ 3104. Скорость вращения 750 об/мин.

Метод дробной мацерации на примере получения настойки боярышника.

Настойку боярышника получают методом мацерации с периодической циркуляцией или ! дробным методом.

Состав: плодов боярышника дробленных 100 г.

спирта этилового 70% дост. количество для получения 1 кг настойки. Характеристика конечного продукта:

Описание: прозрачная жидкость, желтовато менее 65%.

Упаковка: по 0,45 кг. Или по 25 мл во флаконы, укупоренные полиэтиленовыми пробками и навинчиваемыми крышками или алюминиевыми крышками. Флаконы по 25 мл. Укладывают в коробку из картона коробочного.

Хранение: в хорошо укупоренной таре, в прохладном защищенном от света месте.

Срок годности: 4 года.

Применение: при функциональных расстройствах сердечной деятельности, при ангионеврозах, при мерцательной аритмии.

Измельченные плоды боярышника загружают вручную в перколятор 1 и заливают 1260 кг 70% спирто-водной смесью до "зеркала", (сначала приоткрытом спускном кране). Настаивают 24 часа. Сливают 1-е извлечение в количестве 180 кг в отстойник. Сырье заливают свежей порцией экстрагента (80 кг) - 70% спирто-водной смеси. Настаивают 2 часа, сливают из перколятора 2 извлечение, а сырье вновь заливают экстрагентом. Последующие 3 и 4 извлечения сливают аналогично через 2 часа. 5-е извлечение сливают через 2 часа в количестве 180 кг, присоединяя его к первым 4-м, а сырье заливают 80 кг 70% спирта. Через 2 часа сливают последнее извлечение в количестве 110 кг в отстойник. Все полученные извлечения перемешивают вручную 10-15 мин.

Охлаждение, отстаивание, декантация и фильтрация.

Извлечения в отстойниках тщательно перемешивают деревянными веслами. В рубашку отстойника подают охлажденный рассол (раствор хлористого кальция) или холодную воду, охлаждают настойку до 8 - 10 градусов Цельсия и ведут отстаивание при этой температуре в течение 24 - 36 часов до прозрачности. Прозрачную настойку с помощью вакуума декантируют в сборник, отбирают пробу на анализ. После получения положительного результата анализа, настойку фильтруют через друк фильтр в мерник, оттуда она самотеком поступает на разлив. Друк-фильтр наряжают: слой бельтинга, 2 слоя фильтрующей бумаги, 2 слоя ткани.

Регенерация спирта.

В процессе получения настойки сырье впитывает часть экстракта. Для уменьшения потери спирта производят его регенерацию из отработанного сырья. Отгонку спирта ведут непосредственно в перколятор под давлением пара от 0,1 до 0,15 МПа. Сначала подогревают сырье глухим паром через рубашку перколятора в течение 20 мин . затем.

подсоединив резиновый шланг к нижнему спуску и паропроводу, дают острый пар. Пары спирта по трубопроводу поступают в теплообменник, где конденсируются, и в виде спирта-отгона стекают в приемник. Полноту вытеснения спирта определяют по крепости спирта-отгона. Спирт-отгон после доведения его до нужной концентрации вновь используется в качестве экстрагента при производстве настойки боярышника. Истощенное сырье выгружают через откидное днище и выбрасывают в отвал.

Фасовка во флаконы и упаковка в коробки.

Фасовку настойки во флаконы производят из напорного мерника на механической поточной линии.

-

Загрузка флаконов на загрузочный стол. Загрузка производится вручную, после чего они перемещаются транспортером до переднего отсекателя. Перед отсекателем щуп проверяет наличие склянок. В случае отсутствия склянок перед позицией дозирования, щуп проваливается и нажимает на микровыключатель, который включает электромагнит. Электромагнит запирает передний отсекатель и рейку поворота кранов дозатора, и выливание жидкости не происходит. При наличии склянок передний отсекатель пропускает 2 склянки на линию дозирования: Склянки останавливаются под ловителями. Механизм подъема ловителей производит ориентацию горла склянок относительно питательной трубки.

-

Краны поворачиваются на позиции дозирования. Поршень нагнетает настойку в склянки. При этом передний отсекатель закрывается за второй дозируемой склянкой. По окончании дозирования ловители поднимаются, заднийотсекатель, и наполненные склянки, двигаясь по транспортеру, поступают на укупорку.

-

Упаковка пробкой полиэтиленовой производится вручную, закручивание пластмассовой крышки - при помощи электрогайковерта. Затем наполненные и укупоренные склянки, двигаясь по транспортеру, 1 вручную протираются, просматриваются в свете настольной электролампы и поступают на стол. Склянки с промежуточного стола заходят на загрузочную часть цепного транспортера и перемещаются к загрузочному шнеку, который последовательно захватывает их своими витками и подает с определенным шагом на позицию наклейки.

-

Наклейка этикеток. Подача этикеток на позицию наклейки производится непрерывно вращающимся шестипозиционным вакуумным барабаном. Площадки барабана, последовательно соприкасаясь с кассетой, присасываются с помощью вакуума к своим поверхностям по одной этикетке. При дальнейшем вращении вакуумного барабана, площадки с этикетками входят в соприкосновение с намазанным роликом клеевого аппарата, который наносит на этикетки полоски клея. На позиции наклейки (в момент соприкосновения этикетки со склянкой) этикетка освобождается от вакуумного действия и свободно наносится на цилиндрическую поверхность склянки. Далее склянки поступают по транспортеру на накопительный стол.

-

Упаковка склянок в картонные коробки происходит вручную по 20 шт., вкладывают № укладчика. Коробки обвязывают хлопчатобумажными нитками, наклеивают этикетку, на которой должно быть указано : министерство, завод - изготовитель, товарный знак, название препарата на русском и латинском языках, объем , условия хранения , номер серии , срок годности, ’’применять по назначению врача” , номер регистрационного удостоверения, количество флаконов в коробке. Номер серии и срок годности штампуют вручную. Упакованную серию настойки предъявляют контролеру ОТК, который проверяет внешнее оформление и отбирает пробу на проведение анализа.

Фасовка в бутыли.

Пустые чистые бутылки для разлива настойки подают с участка мойки стеклопосуды. Мойка бутылей производится вручную питьевой водой с температурой 45 ± 5°С, без помощью резинового шланга с краном.

Взвешивание пустых бутылей и наполненных настойкой осуществляется на весах РП-150. Внутрь крышки вкладывают полиэтиленовую прокладку. Крышку бутылей и их горло обтягивают двумя слоями влажного пергамента и обвязывают х/б нитками, швейными. На бутылки наклеивают этикетку, на которой должно быть указано то же самое, что и на этикетках для флаконов.

Получение настоек

Технол

еская

еская

схема производства АДРЕНАЛИНА ГИДРОХЛОРИДА

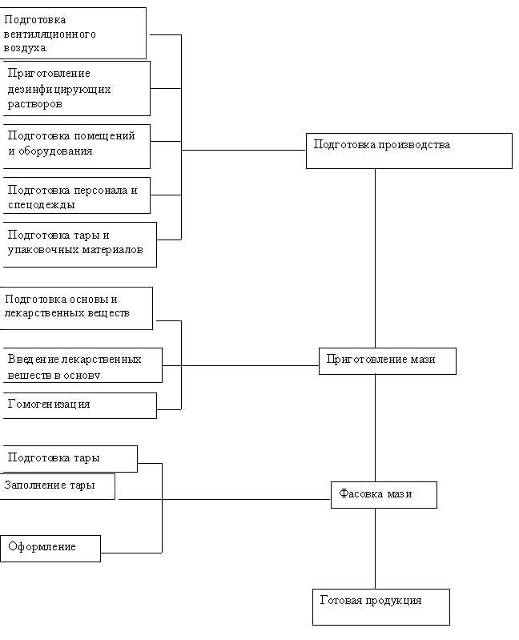

Тема: Мазевой цех

Мазевый цех расположен на трех этажах и состоит из трех отделений.

В состав участка №1 входит:

-

Подготовительное отделение, расположенное на 1 этаже

-

Аппаратная - на третьем этаже

-

Отделение фасовки и упаковки суппозиториев, фасовки линиментов

-

Отделение мойки стеклопосуды на 1 этаже

Цех выпускает лекарственные препараты: мази, линименты, медицинские масла, суппозитории.

Номенклатура цеха:

-

Мазь камфорная 10%

-

Мазь ихтиоловая 10%

-

Линимент синтомицин 1%, 5%

-

Линимент бальзамический по Вишневскому

-

Масло камфорное 10%

-

Суппозитории нео-анузол

-

Суппозитории с новокаином

Для приготовления готовых лекарственных форм в цехе используют следующее оборудование. На первом этаже имеются реакторы из нержавеющих материалов, предназначенных для получения ихтиоловой мази. Для гомогенизации мази используют роторно-пульсирующий аппарат. Для растапливания основ в металлической таре оборудована печь. Здесь же имеется реактор с паровой рубинкой для получения суппозиторной основы, мерники для касторового масла. На втором этаже расположены аппараты для формования суппозиториев.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Приготовление раствора натрий-карбоксиметилцеллюлозы

Из мерника в реактор №1 загружают воду очищенную. На весах отвешивают натрий- карбоксиметилцеллюлозу и вручную с помощью совка загружают в реактор. Включают якорную мешалку. Перемешивание ведут до полного растворения порошка при комнатной температуре. Полноту растворения контролируют визуально. Раствор должен быть однородным, прозрачнымЯ, без посторонних примесей.

Мешалка ГАРТ-220 . Гидродинамический роторный аппарат погруженного типа, применяется для перемешивания жидкость-жидкость, жидкость - твердое тело

Основные узлы аппарата: излучатель, корпус подлинников, промежуточный вал. стойки с электродвигателем. При работе излучателя первичный поток жидкой среды с помощью зубцов и щелей статора и ротора разбивается на большое количество вторичных

потоков.

Среда, получившая большое ускорение,

протекает через быстро смещающиеся

многочисленные узкие проходы. При этом

перемешивающаяся жидкость подвергается

воздействию интенсивных импульсов

давления, которые возникают в результате

изменения скоростей при переходе из

пазов статора в пазы ротора. Диаметр -

220 мм. Скорость вращения ротора 1500

об./мин.

Тема: Изучение НТД по регламенту.

Промышленное изготовление JTC регламентирует НТД, утвержденная в устанновленном порядке:

НТД на Jill, JTPC и ИМН подразделяются на:

-

Технологические и технические регламенты

-

ГФ

-

ФС

-

ВФС

-

ГОСТ б.ОСТ

-

ТУ

-

Руководящий нормативный документ.

-

Производственные и технологические инструкции.

Технологический регламент - нормативный документ ,в котором изложены технологические методы ,технологические средства, нормы и нормативы изготовления JIC. Действие технологического регламента распрастраняется на производство конкретных Jill при условии наличия регламента в зависимости от стадии разработки продукции и степени освоения технологии производства или целей осуществления работ;регламенты:

-технологический временный регламент(ТВР)

-технологический промышленный регламент(ТПР)

По ТВР выполненяются лабораторные и опытно-промышленные работы, изготовление опытных партий ЛС для проведения доклинических и клинических испытаний. В соответствии с ТВР разрешается регистрация и проведение разовой и промышленнной серии ЛП для оптовой реализации при небольших объемах продукции.Срок действия ТВР 3 года.

По ТПР выполняется серийное производство химико- фармацевтической продукции.ТГ1Р является основным докуметом для регистрации ЛП. Срок действия - не более 5 лет.

Технический регламент должен соблюдаться обязательно.

ФС - нормативно - технический документ устанавливающий требования к лекарственным средствам, его упаковке, условиям к сроку хранения и методам контроля качества. ФС утверждается на серию ЛП или ЛРС. Срок действия - не более 5 лет.

ВФС- утверждается на органиченный срок,устанавливает требования к ЛП И ЛРС и наличию характеристик государственного стандарта. Утверждается на первые промышленные серии ЛП.Срок не более Зх лет.

Стандарт- документ, в котором устанавливаются для однократного и многократного использования требования.

СТАНДАРТ ОТРАСЛИ ПРОДУКЦИЯ МЕДИЦИНСКОЙПРОМЫШЛЕННОСТИ.

ТЕХНОЛОГИЧЕСКИЕ РЕГЛАМЕНТЫПРОИЗВОДСТВА.

Содержание, порядок разработки, согласования и утвераедения.

Взамен ОСТ 42-505-96

Дата введения 2003-04-15

1.Область применения

Настоящий отраслевой стандарт устанавливает общие требования к порядку разработки, содержанию, согласованию и утверждению технологических регламентов производства лекарственных средств и их полупродуктов*, производимых специализированными предприятиями в соответствии с требованиями ОСТ 42-510-98 "Правила организации производства и контроля качества лекарственных средств (GMP)".

2.Общие положения

-

Технологический регламент производства - нормативный документ, устанавливающий методы производства, технологические нормативы, технические средства, условия и порядок проведения технологического процесса в производстве фармацевтической продукции, обеспечивающий получение лекарственного средства с показателями качества, отвечающими требованиям фармакопейной статьи предприятия (техническим условиям), а также устанавливающий безопасность ведения работ и достижение оптимальных технико-экономических показателей конкретного производства.

-

Регламент производства лекарственного средства используют в качестве основного технологического документа при:

-

отработке технологии в процессе разработки и постановки новых лекарственных средств на производство;

-

проведении технологических процессов в серийном производстве;

-

разработке технологических инструкций;

-

составлении ипроизводственных инструкций по технике безопасности, промышленной санитарии и противопожарным мероприятиям,

-

разработке и осуществлении мероприятий по утилизации отходов производства, обезвреживанию и очистке промышленных стоков и выбросов в атмосферу,

-

установлении технико-экономических нормативов, в том числе норм расхода сырья и материалов;

составлении исходных данных для проектирования промышленного производства.

-

Технологические регламенты подразделяются на следующие категории:

-

лабораторные регламенты (ЛР);

-

опытно-промышленные регламенты (ОПР);

-

пусковые (временные) регламенты (ПУР);

-

промышленные регламенты (ПР);

Лабораторный регламент - технологический документ, которым завершаются научные исследования в лабораторных условиях при разработке метода производства новых лекарственных средств. Лабораторный регламент используется при проектировании и эксплуатации опытно-промышленной установки, создаваемой для отработки новой технологии производства лекарственного средства и наработки нового вещества для клинических испытаний.

Опытно -промышленный регламент - технологический документ, которым завершается отработка новойтехнологии производства лекарственного средства на опытно-промышленной установке. ОПР используется для изготовления и испытания опытных образцов(партий) новых лекарственных средсгв в полупроизводственных условиях, отработки качественных показателей нового лекаретаенного средства, вводимых в нормативную документацию (ФСП, ТУ) и при составлении данных для проектирования промышленного производства новой продукции. При выпуске небольших партий нового лекарственного средства (от нескольких сот граммов до 1 кг в год) и сохранении этого количества в течение длительного периода допускается работа на основе ОПР с пересмотром документа каждые 3 года.

Пусковой (временный)регламент - технологический документ, на основании которого осуществляют ввод в эксплуатацию и освоение вновь созданного промышленного производства лекарственного средства. Пусковой регламент составляют на основе опытно-промышленного регламента и проектной документации на производство этой продукции, а также на основе действующих производств, в технологию которых вносятся принципиальные изменения. Срок действия пускового регламента в производстве - до 3-х лет.

Примечание. В случае производства нового лекарственного средства на имеющейся на предприятии технологической схеме, разработка пускового регламента может быть осуществлена на основании лабораторного регламента.

Промышленный регламент -технологический документ действующего серийного производства лекарственного средства. Промышленный регламент составляют на основе пускового регламента, после внесения в него изменений и дополнений, принятых при освоении производства.

-

Серийный выпуск товарной продукции осуществляется на основе пускового (с ограниченным сроком действия) и промышленного регламентов. Продукция, нарабатываемая в процессе отработки опытно-промышленного и пускового регламентов, может быть реализована в установленном порядке при соответствии ее требованиям утвержденной нормативной документации на эту продукцию.

З.Содержание регламента

-

Промышленный регламент.

Промышленный регламент должен состоять из следующих разделов:

-

характеристика готовогопродукта;

-

химическая схема производства,

-

технологическая схема производства;

-

аппаратурная схема производства и спецификация оборудования;

-

характеристика сырья, вспомогательных материалов и полупродуктов;

-

изложение технологического процесса;

-

материальный баланс;

-

переработка и обезвреживание отходов производства;

-

контроль производства;

-

безопасная эксплуатация производства;

-

охрана окружающей среды;

-

перечень производственных инструкций;

-

технико - экономические нормативы;

-

информационные материалы.

^Характеристика готовой продукции производства.

Характеристика готовой продукции производства должна содержать:

-

наименование продукции;

-

категорию и номер действующего нормативного документа и регистрационный

номер;

-

основное назначение продукции;

-

краткое описание внешнего вида и потребительских свойств продукции:

-

нормативные требования к упаковке, маркировке, транспортированию, условиям хранения;

-

срок годности.

Наименование продукции должно соответствовать указанному в нормативном документе.

Основное назначение продукции должно содержать:

-

категорию продукции: субстанция, готовая лекарственная форма, полупродукт, государственный стандартный образец и т.п.;

-

фармакологические свойства(кратко);

-

показания к применению(кратко);

-

основное назначение продукции, которая не является лекарственным средством (кратко).

Для готовых лекарственных форм следует привести состав: для однодозовой лекформы - на 1 таблетку, капсулу и т.п., для многодозовой лекформы - сиропы, капли, мази в тубах и т.п. - на одну упаковку.

-

Химическая схема производства.

Этот раздел составляют для производств, включающих химические превращения, и излагают его в виде схемы основных химических превращений структурными химическими формулами последовательно по ходу технологического процесса. Химические формулы веществ, которые не выделяются в процессе производства, приводят в квадратных скобках. Последовательность превращений рекомендуется изображать вертикальными и горизонтальными стрелками между формулами (в зависимости от расположения схемы). Над стрелкой (или слева от нее) указываются химические формулы вводимых в реакцию веществ, а под стрелкой (или справа от нее) указывают условным обозначением особо важные условия проведения химической реакции (обозначение катализатора в квадратных скобках, температуры, давления, pH среды и др.) и выход веществ в процентах от теоретического. Под структурной химической формулой указывают название продукта и его относительную молекулярную массу

-

Технологическая схема производства.

Технологическая схема производства должна наглядно (графически в виде блок- схемы) отображать последовательность выполнения работ в данном производстве с подразделением их по стадиям и операциям технологического процесса, указанием основных материальных коммуникаций (поступление сырья, химикатов, получение промежуточных продуктов) и мест образования отходов, сточных вод, выбросов в атмосферу, систем очистки и утилизации. Технологическая операция изображается отдельно с указанием принадлежности к определенной стадии.

Каждая стадия и операция должна характеризоваться наименованием и обозначающим их индексом, состоящим из условного обозначения и порядкового номера. Нумерация стадий осуществляется в порядке их выполнения по ходу технологического процесса, начиная с поступления и подготовки сырья и кончая отгрузкой готовой продукции.

В технологической схеме должны использоваться следующие обозначения стадий:

-

"ВР" - стадии вспомогательных работ;

-

"ТП" - стадии основного технологического процесса

-

"ПО” - стадии переработки отходов;

-

"ОБО” - стадии обезвреживания отходов;

-

"ОБВ" - стадии обезвреживания технологических и вентиляционных выбросов в атмосферу;

-

мУМО" - стадии упаковывания, маркирования и отгрузки готового продукта.

-

Информационные материалы.

Настоящий раздел должен содержать справочный материал, характеризующий обоснованность показателей регламента, и информационные данные, необходимые организациям, использующим регламент как основной технологический документ.

В настоящем разделе должны быть приведены:

-

сведения о разработчиках регламента с указанием времени разработки;

-

сведения о показателях качества зарубежных синонимов (Англия, США, Япония, Франция и др.), если эти данные имеются;

-

сведения об известных методах получения продукции с изложением химических схем и материалов, характеризующих технико-экономические показатели метода, а также обоснование целесообразности химической и технологической схем производства, принятых в регламенте;

-

физико-химические свойства применяемых и образующихся в производстве веществ, а также токсикологическую характеристику их;

-

сведения о патентной чистоте продукции и принятого метода (процесса) ее получения (патентный формуляр);

-

перечень литературы и отчетов научно-исследовательских, опытноконструкторских и проектных работ, на которых делаются ссылки в тексте регламента, а для рукописей с указанием места их хранения.

-

Лабораторный регламент.

Лабораторный регламент должен содержать, как правило, те же разделы, что и промышленный регламент и устанавливать оптимальные методы изготовления продукции (оптимальную химическую схему), условия, обеспечивающие воспроизводимость технологических процессов в лабораторных условиях со стабильными выходами, правила техники безопасности. Взамен раздела "Технико-экономические нормативы" регламент может включать таблицу экспериментальных данных, подтверждающих техникоэкономические показатели.

В лабораторном регламентедопускается использование веществ, не имеющих законодательно утвержденныхгигиенических нормативов, но изученных в объеме первичной токсикологическойоценки (токсикологический паспорт), позволяющей оценить степень его токсичностии опасности.

9.0пытно-промышленный регламент.

Опытно- промышленный регламент должен содержать все те же разделы, что и промышленный регламент. Содержание разделов формируется на базе лабораторного регламента и материалов научных исследований и экспериментальных работ. Допускается взамен раздела "Технико-экономические показатели" включать таблицу экспериментальных данных, подтверждающих технико-экономические показатели.

Главной задачей на этом этапе является разработка оптимального технологического процесса производства продукции, отработка всех техникоэкономических данных, необходимых для проектирования производства продукции на заданную мощность.

В отчетах о проведении эксперимента должно быть освещено определение оптимальных параметров процесса с использованием (при необходимости) математических методов планирования эксперимента и допустимые отклонения от параметров.

В конце каждого раздела должны быть предусмотрены рекомендации для создания проекта промышленного регламента производства.

На стадии опытно- промышленного регламента допускается использование веществ, для которых определены расчетные ОБУВ в воздухе рабочей зоны в том случае, если их величина превышает 1 мг/м3 (3-4 классы опасности), при условии проведения токсиколого-гигиенических исследований для разработки обоснования и законодательного утверждения гигиенических нормативов.

Ю.Пусковой регламент.

Пусковой регламент разрабатывается предприятием, на котором создается новое промышленное производство продукции, на основе опытно-промышленного регламента и проектной документации на это производство.

Пусковой регламент должен быть составлен в полном объеме требований, предъявляемых к промышленному регламенту.

По мере освоения производства в пусковой регламент должны вноситься изменения и дополнения. Освоение производства считается законченным, когда достигнуто стабильное выполнение требований нормативной документации на продукцию, а также достигнуты проектные данные как по мощности, так и по основным технико - экономическим показателям производства, после чего взамен пускового регламента оформляют промышленный регламент производства.

Стандарт

GMP

(«Good

Manufacturing

Practice»,

Надлежащая производственная практика)

—

система норм, правил и указаний в

отношении производства лекарственных

средств, медицинских устройств, изделий

диагностического назначения, продуктов

питания, пищевых добавок и активных

ингредиентов. В отличие от процедуры

контроля качества путём исследования

выборочных образцов таких продуктов,

которая обеспечивает пригодность к

использованию лишь самих этих образцов

(и, возможно, партий, изготовленных в

ближайшее к данной партии время), стандарт

GMP

отражает целостный подход и регулирует

и оценивает собственно параметры

производства и лабораторной проверки.![]()

В комплексе со стандартами GLP (Надлежащая лабораторная практика) и GCP (Надлежащая клиническая практика) призван стандартизовать некоторые аспекты качества медицинского обслуживания населения.

В России в феврале 1998 года вступил в силу совместный приказ Минздрава России и Минэкономики России о введении в действие стандарта отрасли ОСТ 42-510-98 «Правила организации производства и контроля качества лекарственных средств», который устанавливал, что с 1 июля 2000 года приемка в эксплуатацию вновь созданных и реконструированных предприятий-производителей лекарственных средств и фармацевтических субстанций, выдача этим предприятиям лицензий на производство, хранение и распространение продукции осуществляются лишь в случае соответствия стандарту GMP в его российском варианте.

Российский стандарт GMP был подготовлен Ассоциацией инженеров по контролю микрозагрязнений (АСИНКОМ) и в 2004 году постановлением Госстандарта России от 10 марта 2004 года № 160-ст был утвержден ГОСТ Р 52249-2004 «Правила производства и контроля качества лекарственных средств», который гармонизирован с правилами GMP (Good Manufacturing Practice for medicinal products) Европейского союза.

Правила GMP - ГОСТ P 52249 «Правила производства и контроль качества лекарственных средств» - являются аналогом европейских Правил GMP ЕС на русском языке. Правила GMP - документ, вобравший в себя сорокалетний опыт работы по GMP.

Принятый в 2009 году ГОСТ Р 52249 «Правила производства и контроль качества

лекарственных средств» содержит основные требования и 20 приложений.

Область

применения![]()