- •Основы обработки резанием

- •Общие сведения о металлорежущих станках и их классификация.

- •Физические основы резания.

- •Обработка заготовок на станках токарной группы

- •Обработка заготовок на фрезерных и сверлильных станках

- •Основы свар0чн0г0 пр0изв0дства

- •Автоматическая дуговая сварка под флюсом

- •Дуговая сварка в защитном газе

- •Строение сварного соединения.

- •Дефекты в сварных и паяных соединениях

- •Виды контроля

- •Сварка высоколегированных коррозионно-стойких сталей

- •Сварка чугуна

- •Сварка меди и ее сплавов

- •Сварка алюминия и его сплавов

- •Сварка тугоплавких металлов и сплавов

- •Сварка давлением

Общие сведения о металлорежущих станках и их классификация.

Классификация. Общепринята разработанная ЭНИНС следующая основная классификация станков. Все они разделены на 9 групп (по способу обработки), каждая из которых разделена на 9 типов (разновидностей).

токарные:

одношпиндельные автоматы и полуавтоматы

многошпиндельные

револьверные

сверлильно-отрезные

карусельные

токарные и лобовые

многорезцовые

специализированные

разные токарные

сверлильные и расточные

шлифовальные и полировальные

комбинированные

зубо- и резьбообрабатывающие

фрезерные

строгальные, долбежные и протяжные

разрезные (ленточные, с дисковой пилой, ножовки).

В каждой группе типы станков отличаются по конфигурации (горизонтально-фрезерный, вертикально-сверлильный), уровню автоматизации и т. д.

Модель станка обозначается буквами и цифрами. Первая цифра обозначает группу станка, вторая – его тип, третья и четвертая – один из основных параметров станка (высоту центров – для токарных, диаметр сверления – для сверлильных и т. д.)

Буква после первой цифры указывает на то, что станок модернизирован, после всех цифр – модификацию.

Например, модель 1К62 – станок токарной группы (1), модернизирован (К), тип – универсальный (6), высота центров 200мм.

Приводы и передачи станков. Приводом называется совокупность механизмов, передающих движение от источника движения (электродвигателя) к рабочему органу станка (шпинделю и т. д.).

В современных странах применяют индивидуальный привод: станок приводится от отдельного электродвигателя или от нескольких. В последнем случае различают привод главного движения, привод подачи и т. д.

Приводы бывают со ступенчатым (зубчатые передачи) или бесступенчатым регулированием (электрическое, гидравлическое ил механическое регулирование).

Передача – механизм, передающий движение с одного вала на другой или изменяющий характер движения (например, преобразующий вращательное движение в поступательное).

Элемент, передающий движение, называют ведущим, получающий – ведомым.

Передаточным отношением передачи называется отношение числа оборотов ведомого вала к числу оборотов ведущего: i=n2/n1.

Кинематическая схема – условные обозначения всех механизмов и передач, через которые движение передается от привода (источника движения) к исполнительным органам станка.

В станках применяются:

ременная передача: i=n2/n1=D1/D2(1-ε), где ε – коэффициент скольжения (0,01 – 0,02);

цепная передача: i=n2/n1=Z1/Z2;

зубчатая передача: i=n2/n1=Z1/Z2;

реечная передача (состоит из рейки и зубчатого колеса или рейки и червяка). Путь, пройденный рейкой: S=t*Z*n=π*m*Z*n, где t – шаг; Z – число зубьев колеса; n – число оборотов; m – модуль зацепления;

червячная передача (резко снижает число оборотов): : i=n2/n1=K/Z, где К – число заходов червяка; Z – число зубьев червячного колеса;

винтовая передача – применяется для превращения вращательного движения в поступательное. Состоит из винта и гайки, предназначена для преобразования вращательного движения винта в поступательное (осевое) движение гайки.

Если t – шаг; k – число заходов винта; n – число оборотов винта, то S=k*t*n (мм).

Элементарные механизмы станков.

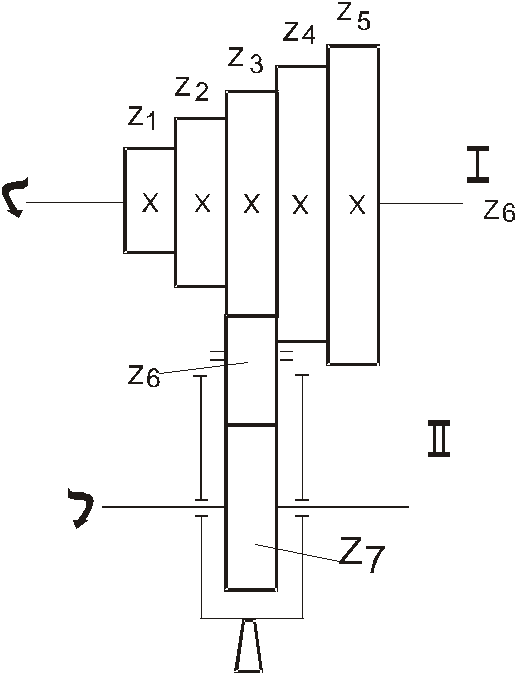

скользящий блок зубчатых колес: i1=Z1/Z2; i2=Z3/Z4; i3=Z5/Z6

конус зубчатых колес с вытяжной шпонкой: i1=Z1/Z2; i2=Z3/Z4; i3=Z5/Z6;

конус зубчатых колес с накидным зубчатым колесом (коробка Нортона): i1=Z1/Zн*Zн/Zc=Z1/Zc,

где Zн – сидит свободно на промежуточном валу

Z1- Z5 – жестко закреплены на валу I.

Движение передается с вала I на вал II

Z6 – накидное колесо

Zc – свободно перемещается на шпонке и может вступать в контакт с любым Z1-Z5.

механизм перебора – служит для резкого снижения числа оборотов ведомого вала шпинделя. Если муфта А включена, движение передается непосредственно на шпиндель, если выключена – то через перебор с передаточным отношением In=Z1/Z2*Z4/Z3

реверсивный механизм из цилиндрических колес: если муфта Б включена вправо вращение на вал II передается через колеса Z1/Z2, если влево, то через Z3/Z4*Z4/Z5 с изменением направления вращения

реверсивный механизм из конических колес

Углы токарного резца. Главный угол в плане – φ – угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи. Наиболее часто употребляются резцы с φ=450. Уменьшение φ повышает чистоту обработки, но увеличивает давление резца на заготовку, что снижает точность обработки нежестких деталей (вообще φ=300-900).

Вспомогательный угол в плане – φ1 – угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным направлению подачи (φ1=100-150). Иногда φ1=0, что повышает чистоту обработки даже при больших подачах.

Угол при вершине – ε – образован проекциями главного и вспомогательного режущих лезвий на основную плоскость: ε= 1800- (φ1+φ). Увеличение угла ε улучшает условия отвода тепла от режущих кромок и вершины (лезвий) резца, что способствует повышению его стойкости.

В главной секущей плоскости измеряют следующие главные углы резца:

главный передний угол γ;

главный задний угол α;

угол заострения β;

угол резания δ.

Главный передний угол γ – угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проходящей через главное режущее лезвие. С увеличением угла γ уменьшается деформация срезаемого слоя, т. к. инструмент легче врезается в металл. Однако, при этом ухудшается теплоотвод и снижается стойкость резца (γ=+250– -100).

Главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания (обычно α=60–120). Он служит для уменьшения трения между задней поверхностью резца и поверхностью заготовки.

Угол заострения β – угол между передней и задней главными поверхностями: α+β+γ=900.

Угол резания – δ=α+β.

Силы резания и мощность. Срезание с заготовки слоя металла происходит под действием внешнего усилия, приложенного со стороны инструмента к обрабатываемой заготовке. Направление этого усилия совпадает с направлением скорости резания.

Работа, затрачиваемая на срезание припуска: А = Ау+Ап+Ат,

где Ау – работа, затрачиваемая на упругое деформирование металла;

Ап – то же на пластическое деформирование металла и его разрушение;

Ат – работа, затрачиваемая на преодоление сил трения задних поверхностей инструмента о заготовку и стружки о переднюю поверхность заготовки.

В результате сопротивления металла деформированию возникают реактивные силы, действующие со стороны заготовки на резец. Эти силы, действующие в разных направлениях, приводят к одной равнодействующей R – силе резания, точка приложения которой (принимается условно) расположена на рабочей части главного режущего лезвия резца.

Эту

силу, в свою очередь, раскладывают на

соответствующие, действующие по трем

взаимно перпендикулярным направлениям:

Рx,

Рy,

Рz,

совпадающими с движениями, совершаемыми

при обработке:

![]() .

.

Вертикальная составляющая силы резания Рz (главная составляющая) совпадает с направлением главного движения (она стремиться отжать резец вниз). По величине этой силы определяют эффективную мощность резания: Nе=Рz*V/60*102 [квт], и полную мощность двигателя с учетом КПД (η): Nдв=Nе/η (η=0,05–0,90).

Радиальная составляющая Рy – вызывает прогиб заготовки и отжимает резец, что может привести к искажению формы резца. Обычно Рy=(0,3–0,5)Рz.

Осевая составляющая Рх – действует параллельно оси заготовки. По ней рассчитывают механизм подачи станка. Обычно Рх=(0,15–0,30)Рz.