Лекция_2+

.doc

ЛЕКЦИЯ №2

Общие принципы системы технологий непрерывной разливки, архитектура МНЛЗ и ее основные функциональные узлы

Основной технологической функцией любой МНЛЗ является перевод стали из жидкого состояния в твердое с приданием получаемой заготовке определенной геометрической формы и обеспечением качественных показателей ее поверхности и внутренней структуры, регламентируемых соответствующими техническими условиями.

Для достижения твердого состояния заготовки необходимо отвести некоторое количество тепла в окружающую среду в течение определенного времени по определенному закону. Для нормального процесса охлаждения необходимо обеспечить движение заготовки с определенной скоростью при регламентированном отводе тепла (охлаждение водой).

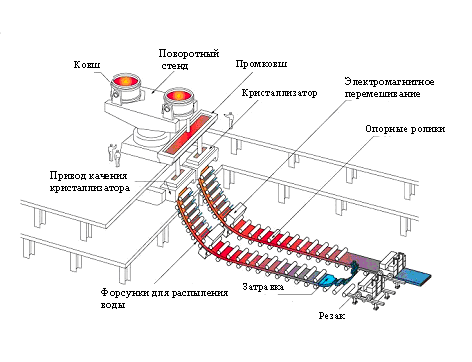

Общая схема разливки стали с обозначением основных функциональных узлов и механизмов представлена на рис.2.1.

Рис.2.1. Общая схема разливки стали на МНЛЗ

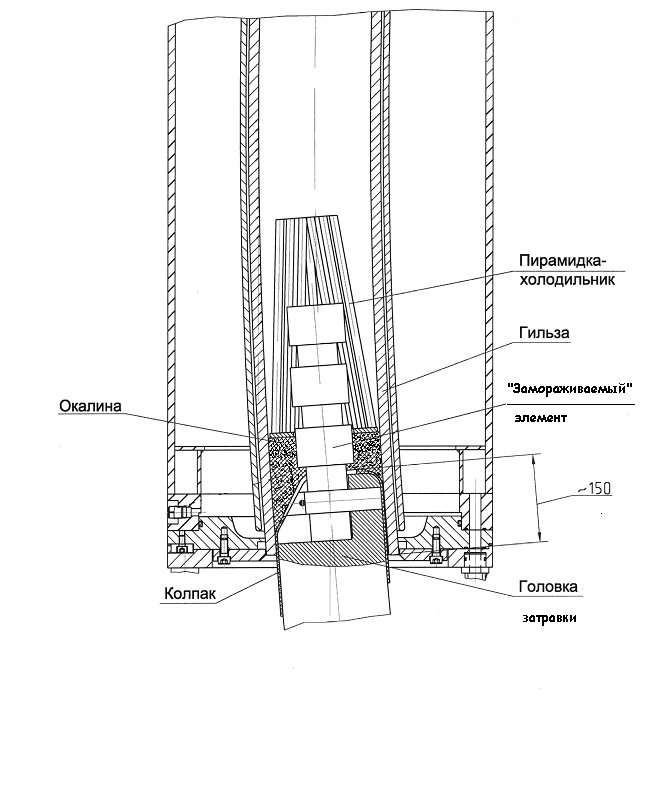

Процессу непрерывной разливки стали на МНЛЗ обязательно предшествует целый комплекс подготовительных и вспомагательных операций, основными из которых являются: футеровка промежуточного ковша, его сушка и подогрев до температуры 900-1100оС; установка промковша в рабочее положение над кристаллизаторами; установка затравок и холодильников во внутренней полости кристаллизаторов; транспортировка сталеразливочного ковша от установки внепечной обработки к МНЛЗ и установка его на поворотный стенд и пр. Еще раньше проверяется функциониррование всех узлов и механизмов, а также КИП и автоматики.

Рис.2.2. Схема укладки холодильников в кристаллизаторы квадратного сечения

Разливка стали начинается с открытия шиберного затвора сталеразливочного ковша. Подача металла из сталеразливочного в промежуточный ковш осуществляется, как правило, закрытой струей через огнеупорную защитную трубу. После заполнения промковша металлом на 30-40% его номинальной емкости начинается подача стали в кристаллизаторы. Регулирование расхода стали, вытекающей из промковша в кристаллизатор, осуществляется либо посредством литья через калиброваные стаканы-дозаторы при поддержании заданной высоты налива металла в промковше, либо посредством изменения положения стопора относительно стакана-дозатора в промковше.

Рис.2.3. Перелив струи стали из промковша в кристаллизатор открытой струей

После заполнения внутренней полости кристаллизатора металлом начинается процесс движения затравки вниз. При этом скорость вытяжки заготовки определяется толщиной твердой корочки заготовки на выходе из кристаллизатора, которая необходима для предотвращения прорывов металла по ходу разливки.

В процессе разливки кристаллизатор совершает возвратно-поступательные движения с определенной частотой и амплитудой, что предотвращает прилипание твердой корочки заготовки к поверхности кристаллизатора. Уровень металла в кристаллизаторе подерживается на постоянном уровне, что обеспечивает повышение качества поверхности заготовки и стабилизирует процесс литья.

Разливка металла может одновременно осуществляться на 1-2 ручьях для слябовых МНЛЗ и на 1-8 ручьях для блюмовых и слябовых МНЛЗ. Выбор количества ручьев осуществляется из соображений обеспечения требуемой производительности МНЛЗ применительно к конкретному сталеплавильному цеху.

Производительность МНЛЗ (т/мин) может быть определена по формуле:

П = b • s • vc • ρ • n

где b и s – толщина и ширина заготовки, м; vc – скорость вытяжки заготовки, м/мин.; ρ – плотность стали = 7,6 т/м3; n – количество ручьев, шт.

После выхода из кристаллизатора заготовка проходит через зону вторичного охлаждения (ЗВО), протяженность которой может составлять 8-35 м в зависимости от условий разливки (сечение заготовки, марка стали, скорость разливки и пр.). В этой зоне охлаждение заготовки осуществляется водовоздушной смесью, распыляемой специальными форсунками, которые установлены по ходу движения заготовки. Заготовка движется по поддерживающим роликам, установленным вдоль технологической оси.

Рис.2.4. Зона вторичного охлаждения сортовой МНЛЗ (слева) и слябовой (справа)

При этом протяженность участка, на котором заготовка полностью затвердевает приближенно определяется по формуле (м):

Ls = (0,25 • b2 • vc) / K2

где K – константа затвердевания, K = 0,024-0,026 м/мин0,5 для сляба; K = 0,028-0,029 м/мин0,5 для сортовой заготовки и блюма.

После выхода из ЗВО заготовка проходит тянуще-правильную клеть, затем производится отделение затравки и заготовка подается на машину газовой резки, где она режется на мерные длины и затем маркируется.

Рис.2.5. Отделение затравки от сляба после тянуще-правильной клети

Отрезанная мерная заготовка (как правило, 6-12 м) транспортируется к устройству поперечной транспортировки заготовок, где передается на холодильник.

|

|

|

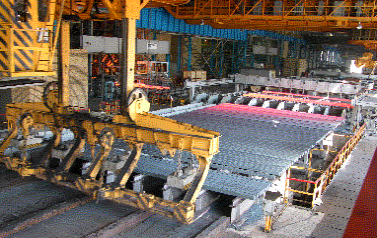

Рис.2.5. Сталкиватель и холодильник сортовой МНЛЗ

Разливка стали осуществляется сериями из нескольких сталеразливочных ковшей (10-25 ковшей и более). Серийность разливки обеспечивает значительный энерго- и ресурсосберегающий эффект. При этом замена пустого сталеразливочного ковша на полный осуществляется путем изменения позиции поворотного стенда. Эта операция называется перековшовка. Время замены сталеразливочного ковша составляет, как правило, 90-120 секунд. В это время разливка продолжается в обычном режиме (или с уменьшением скорости движения заготовки) за счет металла, находящегося в промковше.

Регулирование скорости разливки (вытяжки заготовки) осуществляется двумя способами: путем регламентирования расхода металла, вытекающего из промковша и путем изменения скорости вытяжки заготовки.

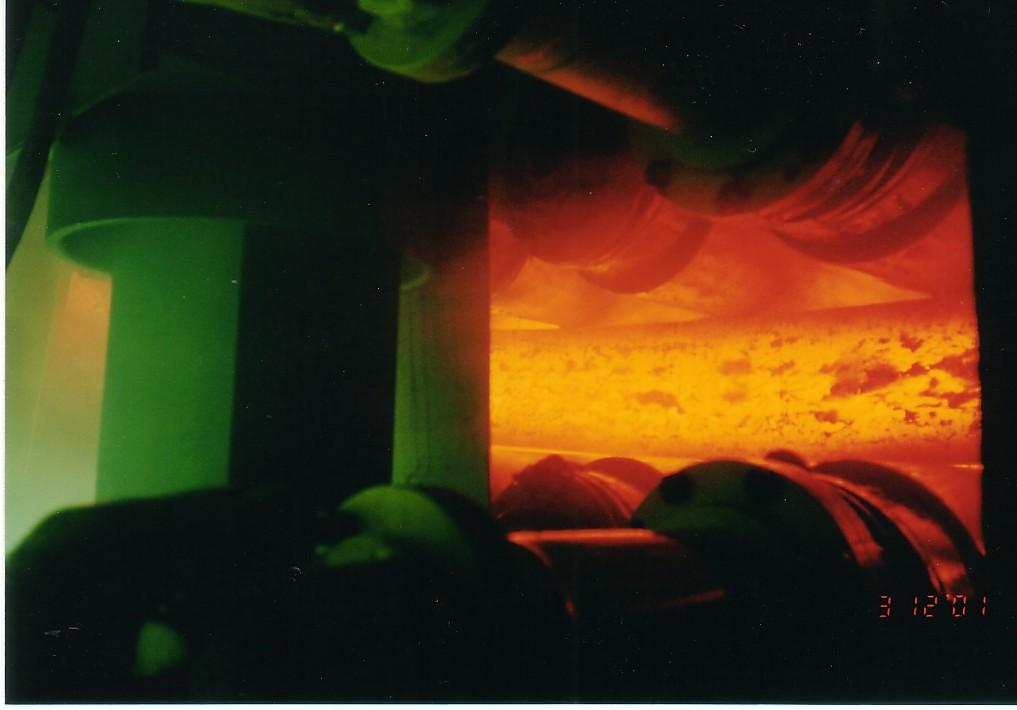

Завершение процесса разливки осуществляется прекращением выпуска металла из сталеразливочного, а затем из промежуточного ковша. При этом в промковше остается определенный остаток жидкого металла (высота слоя 200-300 мм), который препятствует попаданию шлака из промковша в кристаллизатор. После прекращения подачи металла из промковша движение заготовки приостанавливается, что позволяет «застудить» верхнюю часть заготовки с целью предотвращения выливания металла через край (рис.2.6). С этой целью с зеркала металла в кристаллизатора удаляется шлак и на него подается вода. Далее заготовка продолжает свое движение и полностью выводится из МНЛЗ.

Рис.2.6. Окончание процесса разливки на блюмовой МНЛЗ (удаление шлака)

Основными параметрами разливки являются:

Vp – скорость разливки (0,3-0,5 м/мин для блюмовых МНЛЗ; 0,6-2,0 м/мин для слябовых МНЛЗ; 4-6 м/мин для сортовых МНЛЗ);

Lp – рабочая длина МНЛЗ (от 7-10 м для вертикальных МНЛЗ; 15-35 м для радиальных и криволинейных МНЛЗ);

Rв – общий расход воды на охлаждение (1-2 л/т для сортовой заготовки; 0,3-1,0 л/т для блюма и сляба);

П – производительность МНЛЗ (0,2-0,25 млн. т в год на 1 ручей сортовой и блюмовой МНЛЗ; 1,2-1,5 млн. т в год на 1 ручей слябовой МНЛЗ).

Основные функциональные узлы МНЛЗ:

-

стенд для замены сталеразливочных ковшей, предназначенный для быстрой замены пустого сталеразливочного ковша на полный;

-

промковш, обеспечивающий стабильное истечение металла с регламентированной скоростью в кристаллизатор, накопление металла до момента перековшовки, всплытие неметаллических включений, усреднение состава металла по температуре и химическому составу;

-

кристаллизатор, предназначенный для приема жидкого металла и формирования твердой корочки заготовки; он выполняется из меди и охлаждается в процессе разливки водой; длина кристаллизатора обычно составляет 0,8 – 1 м;

-

зона вторичного охлаждения (ЗВО) составляет 6 – 30 м, служащая для охлаждения заготовки (распыления воды форсунками) и поддержания геометрической формы заготовки (предотвращение выпучивания);

-

тянущеправильная клеть, регулирующая движение заготовки, а так же ее разгиб на радиальных и криволинейных машинах;

-

машина газовой резки, обеспечивающая порезку заготовок на мерные длины.

Основные потери металла при непрерывной разливке стали:

-обрезь головной частью слитка (0,4 - 0,5 м);

-обрезь с хвостом заготовки из-за усадки (2 – 3 м);

-остаток металла в промковше после разливки («козел» 5 – 10 тонн);

-вырезка по погружному стакану в случае его замены (0,4 – 0,6 м);

-потери с окалиной и порезке – до 0,2% от массы разливаемой стали.