- •Конспект лекций

- •"Холодильное оборудование"

- •7.090221

- •Введение

- •Лекция 1. Области применения и физические принципы получения низких температур

- •1.1. Области применения искусственного холода

- •1.2. Физические принципы получения низких температур

- •Вопросы для самоконтроля:

- •Литература: [1, с. 5...31; 2, 7] Лекция 2.Термодинамические основы искусственного охлаждения

- •2.1. Принцип работы холодильной машины

- •2.2. Рабочие вещества холодильных машин

- •2.2.1. Требования, предъявляемые к холодильным агентам

- •2.2.2. Классификация, свойства и области применения холодильных агентов

- •Вопросы для самоконтроля:

- •Литература: [1, с. 32...45; 2, с. 6...35] Лекция 3. Циклы и схемы компрессорных холодильных машин

- •3.1. Циклы и схемы газовых холодильных машин

- •3.2. Циклы и схемы паровых компрессорных одноступенчатых холодильных машин

- •3.2.1. Цикл в области влажного пара с детандером

- •Замена детандера дроссельным вентилем

- •Сжатие в области перегретого пара

- •3.2.2. Принципиальная схема и цикл аммиачной холодильной машины с отделителем жидкости

- •3.2.3. Принципиальная схема и цикл фреоновой холодильной машины с регенеративным теплообменником

- •3.3. Циклы и схемы холодильных машин с многоступенчатым сжатием

- •3.3.1. Циклы и схемы двухступенчатых холодильных машин

- •Низкотемпературная холодильная машина на базе винтового компрессора

- •3.4. Принципиальная схема и цикл двухкаскадной холодильной машины

- •Вопросы для самоконтроля:

- •Литература: [1, с. 52...96; 2, с. 35...50] Лекция 4.Компрессоры холодильных машин

- •4.1. Классификация и маркировка компрессоров

- •4.2. Объемные и энергетические потери в компрессоре

- •4.3. Холодопроизводительность компрессора

- •Вопросы для самоконтроля:

- •Литература: [1, с. 97; 2, с. 90...162] Лекция 5.Теплообменные аппараты холодильных машин

- •5.1. Конденсаторы

- •5.1.1. Тепловой расчет и подбор конденсаторов

- •5.2. Испарители

- •5.2.1. Расчет и подбор испарителей

- •Вопросы для самоконтроля:

- •Литература: [1, с. 281...343; 2, с. 166...207] Лекция 6.Вспомогательное оборудование холодильных машин

- •6.1. Аммиачные холодильные машины

- •6.2. Фреоновые холодильные машины

- •Вопросы для самоконтроля:

- •Литература: [2, с. 221...236; 4, с. 130...137] Лекция 7. Кип и автоматика холодильных машин

- •7.1. Классификация и маркировка холодильных машин и агрегатов

- •Вопросы для самоконтроля:

- •Литература: [1, c. 470...490; c. 256...271] Лекция 8.Теплоиспользующие холодильные машины

- •8.1. Пароэжекторные холодильные машины (пэхм)

- •8.2. Абсорбционные холодильные машины (ахм)

- •Вопросы для самоконтроля:

- •Литература: [1, с. 387...420, 2; с. 282...299] Лекция 9. Холодильники. Классификация, устройство и планировки

- •9.1. Устройство и планировки холодильников

- •9.2. Тепло- и гидроизоляция холодильников

- •Телоизоляционные материалы

- •Вопросы для самоконтроля

- •Литература: [2, с. 320-359; 3, с. 168-182, с. 207-214]. Лекция 10. Основы проектирования холодильников

- •10.1. Определение строительной площади холодильника и выбор его планировки

- •10.2. Расчет теплопритоков в камеры холодильника

- •Вопросы для самоконтроля

- •Литература: [2, с. 415-431; 3, с. 250-264]. Лекция 11. Системы охлаждения холодильников (сох)

- •11.1. Безнасосные системы с непосредственным кипением холодильного агента

- •11.2. Насосно-циркуляционные системы охлаждения

- •11.3. Системы с промежуточным хладоносителем (рассольные сох)

- •11.4. Камерные приборы охлаждения, их конструкции и методика подбора

- •Вопросы для самоконтроля

- •Литература: [2, с. 393-415; 3, с. 33-55]. Лекция 12. Оборудование для охлаждения пищевых продуктов

- •12.1. Камеры охлаждения

- •12.2. Оборудование для охлаждения рыбы и жидких пищевых продуктов

- •Вопросы для самоконтроля

- •Литература: [5, с. 83-85; 6, с. 19-60]. Лекция 13. Технологическое оборудование для замораживания в воздухе

- •13.1. Классификация и устройство камерных морозилок

- •13.2. Воздушные морозильные аппараты

- •13.2.1. Морозильные аппараты тележечного типа

- •13.2.2. Конвейерные морозильные аппараты

- •13.2.3. Флюидизационные морозильные аппараты

- •Вопросы для самоконтроля

- •Литература: [6, с. 92]

- •Лекция 14. Современные аппараты интенсивного замораживания

- •14.1. Аппараты бесконтактного замораживания Плиточные аппараты

- •Роторные аппараты

- •Морозильные аппараты барабанного типа

- •14.2. Аппараты контактного замораживания пищевых продуктов

- •Вопросы для самоконтроля

- •Двухступенчатые, r22

- •Компрессоры российского производства

- •Поршневые компрессоры фирмы «Йорк Рефрижерейшн»

- •Винтовые компрессоры фирмы «грассо Рефрижерейшн»

- •Технические параметры среднетемпературных агрегатов на базе полугерметичных поршневых компрессоров Bitzer (Данные для хлаДона r404а)

- •Приложение в Конденсаторы холодильных машин

- •1. Горизонтальные кожухотрубные

- •2. Вертикальные кожухотрубные

- •3. Испарительные

- •Приложение г Перечень тем самостоятельных работ студентов

- •Приложение д тесты

- •Литература

- •Содержание

13.2.2. Конвейерные морозильные аппараты

В зависимости от способа размещения замораживаемого продукта в грузовом отсеке различают аппараты этого типа с цепным конвейером, гравитационные и ленточные.

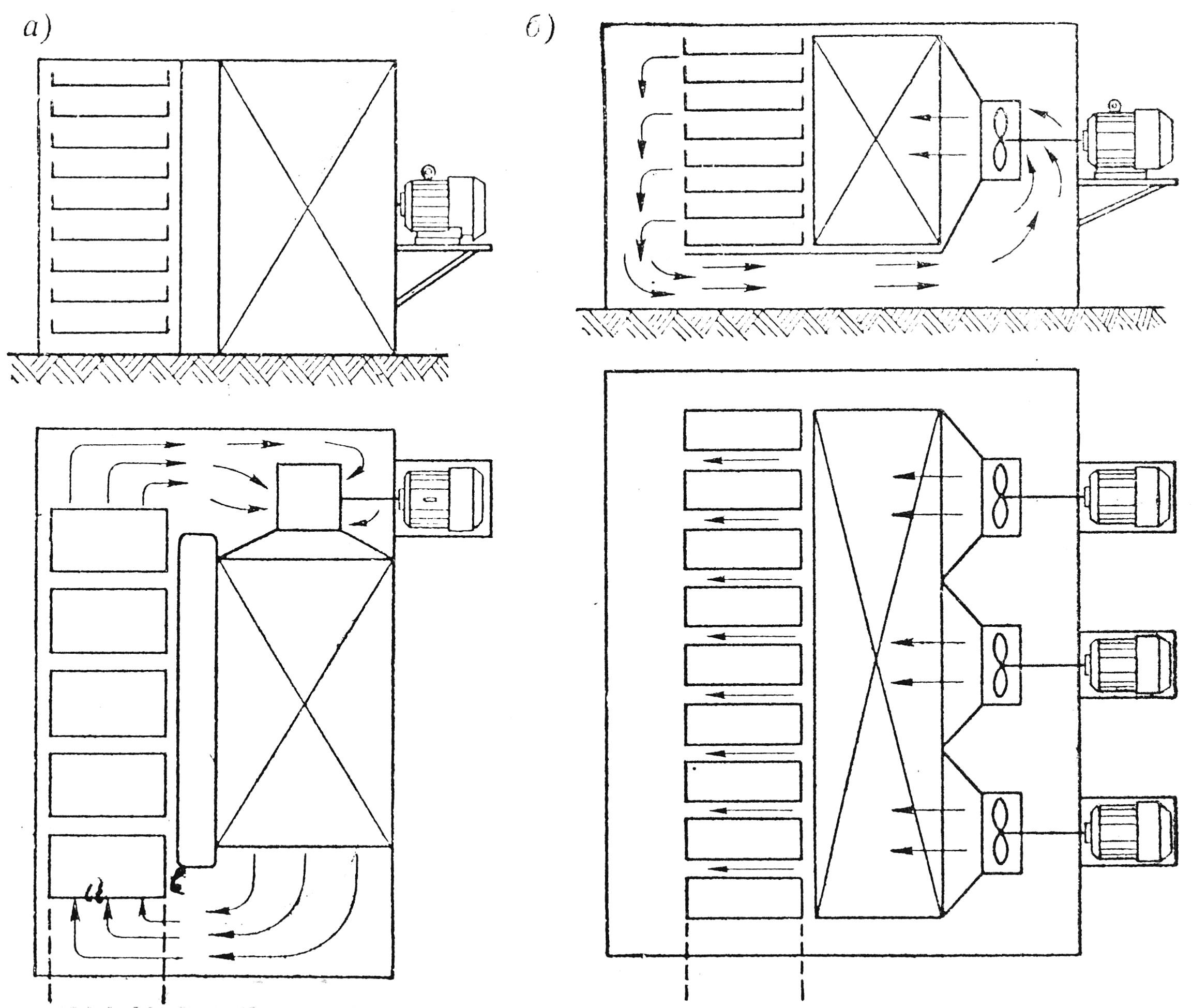

В аппаратах с цепным конвейером продукт замораживается в металлических блок-формах, прикреплённых к непрерывно движущимся цепям специальными шарнирами. Чаще всего используется две параллельные зигзагообразные цепи с закреплёнными между ними блок-формами. Встречаются аппараты с продольным и поперечным движением воздуха относительно блок-форм. Принципиальные схемы таких аппаратов приведены на рис. 13.3.

Рис. 13.3. Конвейерные скороморозильные аппараты непрерывного действия:

а – с продольным движением воздуха; б – с поперечным движением воздуха

Рассмотрим работу такого аппарата с продольным движением воздуха на примере серийно выпускаемых судовых морозильных аппаратов АСМА.

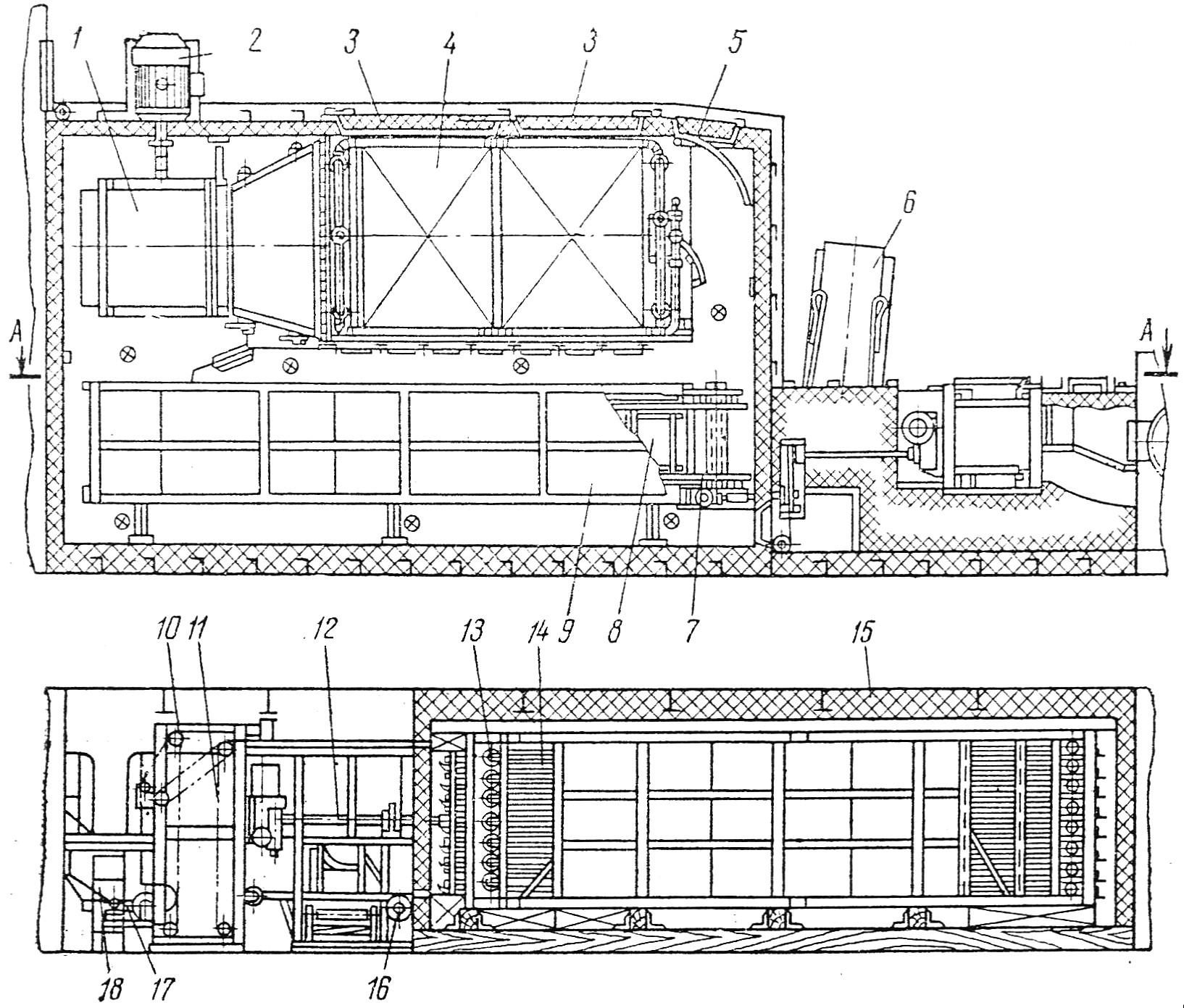

Их отличительной особенностью является замораживание продукции в блок-формах с крышками, что снижает усушку при замораживании блоков рыбы. Блок-формы являются неотъемлемой частью конвейера (рис. 13.4).

Грузовой конвейер состоит из двух параллельных конвейерных цепей, направление движения которых меняется с помощью звездочек. Конвейер образует 16 горизонтальных ветвей. Из изолированного контура в теплое помещение через проемы в передней торцовой стенке аппарата выходят верхняя и нижняя ветви конвейера. В этом же помещении блок-формы аппарата загружают продуктом и разгружают их.

Рис. 13.4. Автоматизированный судовой морозильный аппарат типа АСМА:

1 – вентилятор; 2 – электродвигатель вентилятора; 3 – изолированные двери; 4 – воздухоохладитель; 5 – дверь; 6 – разгрузочный транспортер; 7 – опрокидыватель; 8 – блок форма; 9 – грузовой конвейер; 10 – элеватор; 11 – конвейерные цепи; 12 – привод конвейера; 13 – звездочки; 14 – направляющие; 15 – изолированный контур; 16 – электродвигатель конвейера; 17 – транспортер-питатель; 18 – бункер

С помощью пальцев цепи конвейера шарнирно соединены с блок-формами. Каждая блок-форма имеет четыре ролика, на которых она перемещается по направляющим. Перемещение блок-форм с одного яруса на другой происходит сверху вниз. Переход блок-форм с верхних направляющих на нижние происходит гравитационным способом.

Привод конвейера осуществляется от электродвигателя через двухступенчатый червячный редуктор и цепную передачу.

Движение воздуха создается центробежным вентилятором с двусторонним всасыванием. Электродвигатель вентилятора вынесен за охлаждаемый контур аппарата.

Из моечной машины рыба поступает на бункерные весы, а затем в загрузочный бункер, из которого высыпается в блок-формы грузового конвейера. Заполненные блок-формы поступают в грузовой отсек, Скорость движения конвейера можно регулировать в пределах, которые соответствуют времени пребывания блок-формы в грузовом отсеке.

По выходе из аппарата блок-формы, шарнирно связанные с цепями конвейера только одной стороной, переворачиваются с помощью специального устройства. Перевернутая блок-форма подводится под нагреватель для оттаивания, после чего оттягивается крышка и подтаявший блок выпадает на разгрузочный транспортер.

Достоинством аппарата является высокая степень его механизации, что уменьшает трудовые затраты на единицу продукции. К недостаткам следует отнести нестандартные размеры и недостаточную жесткость блок-форм.

Технические характеристики аппарата АСМА приведены в табл. 13.3.

Таблица 13.3 – Технические характеристики СА конвейерного типа

|

Параметры |

АСМА |

ГКА-2 |

|

Производительность, т/сутки |

25 |

25 |

|

Емкость, кг |

2100 |

2100 |

|

Количество блок-форм |

180 |

216 |

|

Площадь поверхности воздухоохладителя, м2 |

1950 |

1000 |

|

Температура воздуха в аппарате, С |

минус 37 |

минус 35 |

|

Скорость воздуха, м/с |

5...6 |

8 |

|

Количество вентиляторов |

1 |

1 |

|

Производительность вентилятора, м/с |

12,5 |

10 |

|

Продолжительность замораживания, ч |

2,5...3 |

2...6 |

|

Размеры блок-формы, мм |

80025060 | |

|

Габаритные размеры аппарата, мм |

890051502800 |

810031503250 |

|

Масса аппарата, т |

25 |

27 |

Частным случаем конвейерных аппаратов являются гравитационно-конвейерные (ГКА). Их отличительная особенность – отсутствие конвейерных цепей: противни с замораживаемым продуктом располагают на каретках, которые передвигаются по горизонтальным полкам, проталкивая друг друга. А переход крайней каретки с верхней полки на нижнюю осуществляется под воздействием сил тяжести.

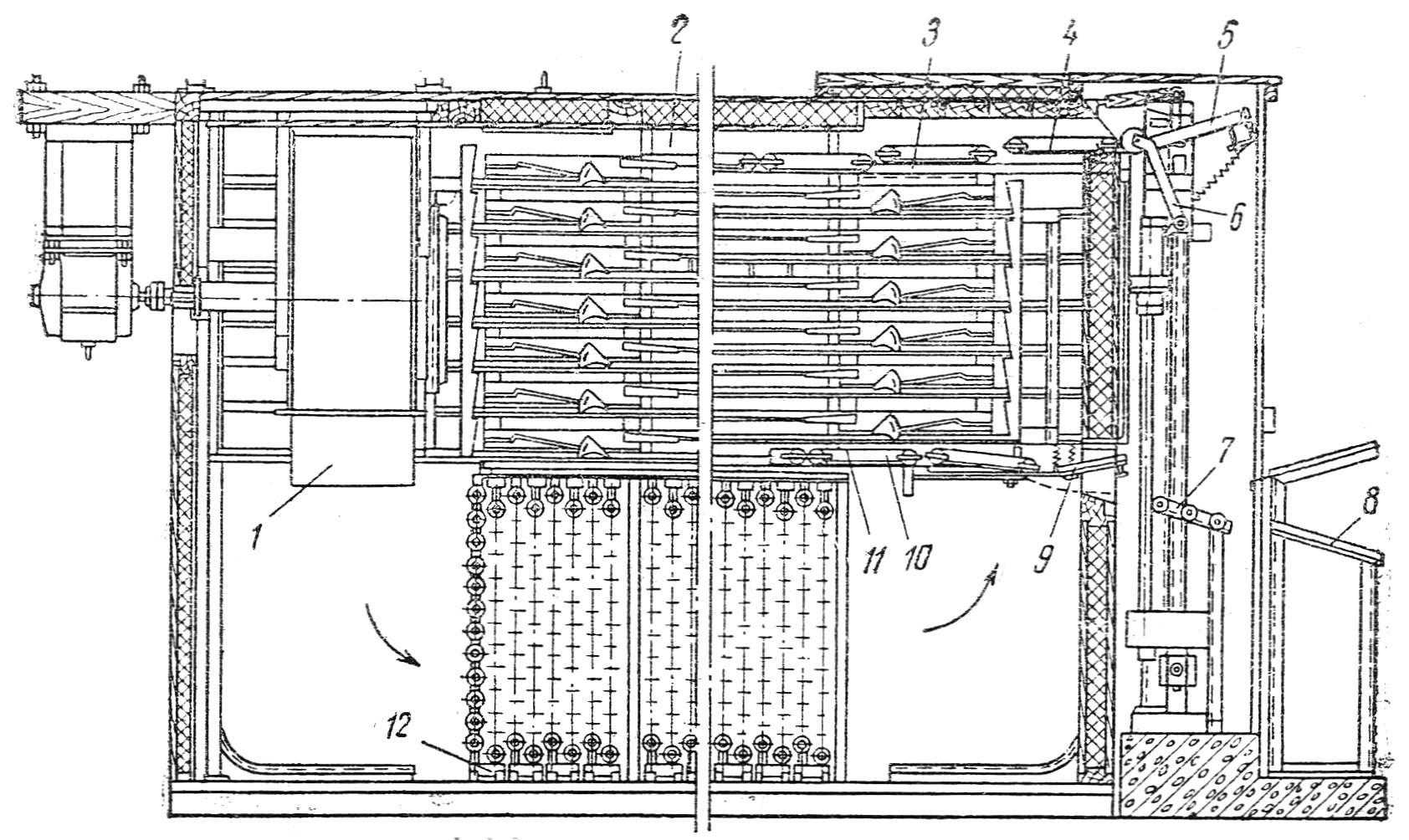

В СССР большое распространение получили гравитационно-конвейерные аппараты ГКА-2 (рис. 13.5) и, особенно, его модернизированный вариант ГКА-4.

Аппарат представляет собой изолированный контур, выполненный из сборных щитов с тепловой изоляцией из пенополистирола. В верхней части аппарата расположены грузовой отсек и вентиляторная установка, а в нижней – отсек воздухоохладителя. Для входа в грузовой отсек и осмотра внутренних узлов аппарата предусмотрены двери и люки. Загрузка аппарата продуктом, перемещение блок-форм, удаление замороженных блоков полностью автоматизированы.

По направляющим полкам перемещаются каретки с блок-формами. Количество полок по высоте изменяется от 8 до 14.

Рис. 13.5. Гравитационный морозильный аппарат ГКА-2:

1 – вентиляторная установка; 2 – грузовой отсек; 3 – гребенка; 4 – нулевая полка; 5 – стол; 6 – рычаг ввода каретки; 7 – пюпитр; 8 – приемное устройство; 9 – заслонка нижнего окна; 10 – каретка; 11 – блок-форма; 12 – отсек воздухоохладителя.

Каретка представляет собой сварную рамку из углового железа с четырьмя роликами для ее движения по направляющим полкам каркаса. Каретка вмещает две сдвоенные блок-формы стандартного размера.

Блок-формы с продуктом поступают к аппарату на ленточном транспортере. Подача блок-форм в аппарат и удаление их из аппарата производится укрепленным на шарнирах столом, который непрерывно движется вверх и вниз по двум вертикальным винтам с правой и левой резьбами, обеспечивающими автоматическое изменение направления движения при постоянно работающем электродвигателе.

Когда стол движется снизу вверх, рабочий вводит две блок-формы в каретку. В верхнем положении стола каретка с блок-формами подается рычагами через приоткрытую заслонку верхнего окна на нулевую полку морозильного аппарата, сдвигая предыдущую каретку на верхние толкатели передних гребенок. После этого стол начинает опускаться, а заслонка верхнего окна закрывается. Затем каретка с блок-формами проходит последовательно по всем направляющим полкам зигзагообразный путь сверху вниз, опускаясь в конце каждой из них на следующую полку, пока снова не попадёт на стол.

При дальнейшем опускании стола наклонный неподвижный пюпитр входит в рамку каретки. Блок-формы с замороженным продуктом задерживаются на пюпитре и соскальзывают на приемную площадку. Пустая каретка остается на платформе опускающегося стола для повторной загрузки блок-формами.

Недостатки аппарата ГКА: большие размеры аппарата не позволяют транспортировать его полностью собранным и отлаженным на заводе; механизм конвейера работает в сложных температурно-влажностных условиях; при оттаивании воздухоохладителя температура воздуха в аппарате повышается и детали механизма покрываются водой; при включении аппарата температура воздуха в нем понижается и вода замерзает, что затрудняет работу конвейера.

По сравнению с аппаратом ГКА-2 в ГКА-4 предусмотрен прочный собираемый на болтах каркас, все элементы которого выполнены на заводе. Вместо четырех роликов скольжения каждая каретка снабжена двумя подшипниками. Привод гребенок усилен и обеспечена его установка на каркас полностью собранным и отлаженным на заводе. Конструкция гребенок и их направляющих улучшена. Ввод каретки в аппарат стал плавным и надежным.

Важнейшие характеристики ГКА-2 приведены в табл. 13.3.

Мелкоштучную продукцию удобно замораживать на ленте бесконечного конвейера.

Для быстрого и эффективного замораживания различных продуктов в непрерывном режиме НПО "РОСС" (Харьков) предлагает такую разработку – КТМ-120. Габаритные размеры – 480022002200 мм; рабочая температура – минус 35 … минус 32С; номинальная мощность – 6 кВт; масса аппарата – 1100 кг.

Конструктивно она представляет собой туннель с транспортером, по всей длине которого расположены мощные воздухоохладители, понижающие температуру воздуха во внутреннем объеме до минус 35 С.

С помощью удобного электронного пульта управления задается температурный режим, скорость движения транспортера, а также периодичность оттаивания испарителя. Кроме того, пульт выполняет функцию защиты холодильного агрегата от аварийных режимов работы.

Загрузочный и разгрузочный люки в торцах камеры, а также специальные кассеты максимально упрощают процесс загрузки и выгрузки. Сигнальная лампа и система блокировки транспортера указывают оператору на необходимость извлечения кассеты с замороженным продуктом. Высокоэффективные теплоизоляционные плиты дают возможность успешно эксплуатировать камеру в южных районах.

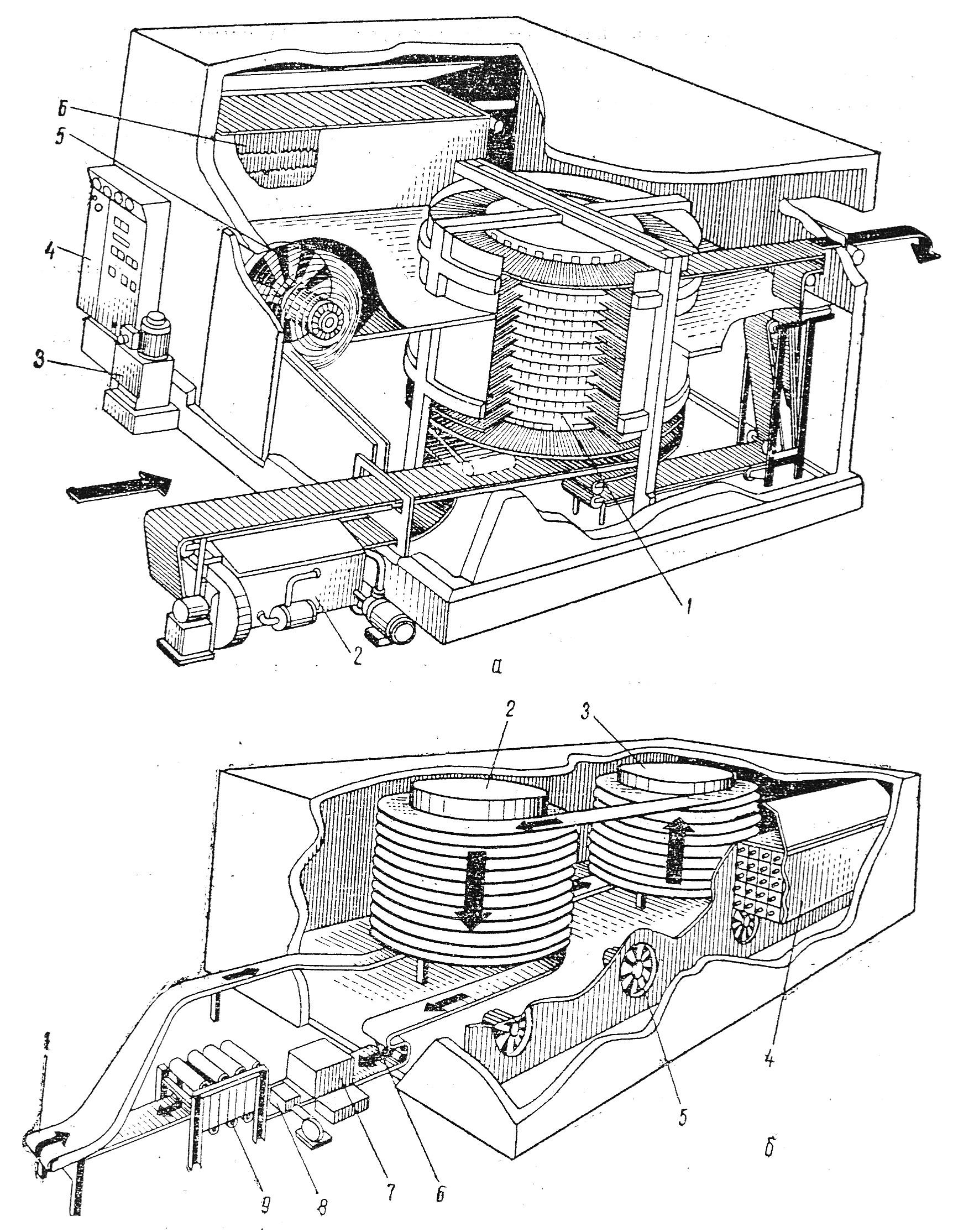

Наибольшее распространение из аппаратов ленточного типа получили спиральные СА– разновидность конвейерных морозильных аппаратов, в которых длинная конвейерная лента располагается по спирали ярусами (до 50 ярусов в высоту). Сетчатая лента с продуктом, скользя по направляющим, движется по спирали вдоль медленно вращающегося барабана, который приводит её в действие за счёт трения. На отечественных предприятиях можно встретить такие аппараты шведского производства типа Гирофриз (рис. 13.6).

Он состоит из изолированного контура, воздухоохладителя, вентиляторов, устройства для мытья и сушки ленты, натяжного устройства и узла разгрузки.

Спиральный ленточный конвейер может перемещаться вокруг одного или двух барабанов. Лента конвейера по краям снабжена специальными звеньями, которые соединены между собой крестообразно круглыми стержнями. Отверстия в звеньях выполнены так, что лента может сжиматься и растягиваться. Ленту можно навивать на барабан диаметром около 2 м. Характерной особенностью такой ленты является и то, что продукт остается зафиксированным на ней при движении в аппарате. Это позволяет на одной ленте одновременно замораживать различные продукты, продолжительность холодильной обработки которых одинакова.

Рис. 13.6. Морозильные аппараты Гирофриз:

а) с одним барабаном: 1 – барабан; 2 – устройство для мытья ленты; 3 – преобразователь частоты; 4 – распределительный щит; 5 – вентилятор; 6 – воздухоохладитель;

б) с двумя барабанами: 1 – устройство для переворачивания ленты; 2 – второй барабан; 3 – первый барабан; 4 – воздухоохладитель; 5 – вентилятор; 6 – узел разгрузки; 7 – моечное устройство; 8 – вентилятор сушки ленты; 9 – натяжное устройство.

Барабан приводится в движение электрическим или гидравлическим приводом. Такой привод исключает необходимость применения промежуточных валов, подшипников и передач. Скорость движения ленточного конвейера задается такой, чтобы продукт за время перемещения его в аппарате был заморожен. Отсек с оребренными воздухоохладителями и осевыми вентиляторами находится рядом с грузовым отсеком. Охлаждение воздухоохладителей может производиться аммиаком (с применением насосно-циркуляционной схемы) или R22.

Холодный воздух в аппарате обдувает замораживаемые продукты сверху вниз. Вентилятором 5 (рис. 13.6 а) подогретый и увлажнённый воздух нагнетается в пространство на втором этаже аппарата (на полу второго этажа установлен воздухоохладитель 6), охлаждаясь и осушаясь при этом в воздухоохладителе 6. Отсюда под избыточным давлением он последовательно проходит через ярусы и постепенно насыщается влагой. Это способствует уменьшению усушки замораживаемых продуктов. В аппаратах Гирофриз усушка на 40...50 % меньше, чем усушка в воздушных морозильных аппаратах.

Аппарат оборудуется автоматическим устройством для мытья и сушки ленты. Лента сначала орошается теплой водой и дезинфицирующим раствором, а затем ополаскивается теплой водой. Вентилятор, установленный по ходу движения ленты за моечным устройством, подсушивает ленту.

После мытья и сушки ленты она проходит натяжное устройство, которое компенсирует изменение длины. Лента меняет линейные размеры при изменении температуры и вследствие износа. Узел разгрузки, оборудованный нейлоновым ножом, снимает продукт с ленты.

Простота эксплуатации, максимальная гигиеничность, интенсивность холодильной обработки, малая усушка являются основными достоинствами аппаратов типа Гирофриз.

Техническая характеристика однобарабанного аппарата такого типа:

– производительность 550 кг/ч

– количество рабочих ярусов 17,5

– поверхность охлаждающих батарей 750 м2

– температура воздуха в аппарате минус 35 С

– скорость движения воздуха 5 м/с

– производительность вентиляторов 10 м3/с

– продолжительность замораживания 5...20 мин

– габаритные размеры аппарата 5,43,02,75 м

Аналогичный модульный ряд САС (скороморозильных аппаратов спиральных) недавно разработала и начала их серийное производство российская фирма “Простор Л”. Однобарабанные конструкции изготавливаются с конвейерными лентами шириной от 300 до 660 мм, способны замораживать самую разнообразную мелкоштучную продукцию толщиной не более 20...25 мм.

-

Модель

Производительность, кг/ч

Электрическая мощность, кВт

САС 500

500

13,8

САС 700

700

13,8

САС 900

900

18,2

САС 1100

1100

18,2

САС 1300

1300

22,6

САС 1500

1500

22,6

Несомненным преимуществом аппаратов данного типа является компактность: занимаемая ими площадь составляет менее 60 % площади конвейерных аппаратов той же производительности.