Курсовой СТУ / str_44-48_ispr

.doc

Методические указания

к детальному расчету ступеней

-

Детальный расчет ступеней выполняется только последовательно от первой к последней, так как пока не рассчитана до конца предыдущая ступень, состояние пара перед последующей ступенью остается неизвестным. Использование условной линии расширения пара в турбине для определения состояния пара перед ступенями в детальном расчете недопустимо.

-

Поток пара, выходящий из рабочих каналов ступени со скоростью С2, обладает запасом кинетической энергии (выходная энергия), величина которой равна

![]() ,

кДж/кг

,

кДж/кг

В общем случае принято считать, что выходная энергия предыдущей (n-1)-ой ступени q a (n-1) может быть использована в последующей n-ой ступени при условии, что диаметры и степени парциальности ступеней отличаются мало, т.е. D n - 1 D n и n -1 n , а между ступенями отсутствует подвод или отбор пара.

Если все эти условия выполняются, то коэффициент использования выходной энергии принимают равным C = 0,5 – 0,7. В случае невыполнения хотя бы одного из перечисленных условий принимают C = 0.

Для вспомогательных турбин форма проточной части обычно принимается из условия D0 = const или D = const (см. Указания к таблице 1, п.п.11,12), поэтому у этих турбин D(n - 1) D n.

У вспомогательных турбин отборы пара, как правило, не производятся. Возможны случаи, когда в утилизационных турбинах в последних ступенях

производится дополнительный подвод пара. Поэтому окончательно вопрос об использовании выходной энергии можно решать из условия сравнения величин

степени парциальности n -1 и n , либо принять, что для регулировочной и первой нерегулируемой ступени коэффициент использования выходной энергии равен C = 0, а для остальных ступеней C = 0,5 – 0,7.

3. Для турбин применяются сопла двух типов: сходящиеся и расходящиеся. Вопрос о применении того или иного типов сопел решается по величине отношения давлений до и после сопла

m = P’1 / P1.

Если m 0,546 (для перегретого пара) и m 0,577 (для насыщенного пара), то применяются сходящиеся сопла. В противном случае – расходящиеся.

4. Угол выхода потока из сопел 1 заметно влияет на КПД ступени, так как при уменьшении 1 увеличивается высота сопел и уменьшаются концевые

потери. Для первых ступеней вспомогательных турбин принимают оптимальную с точки зрения КПД величину этого угла, равную 1 = 9 – 12 0. В последней ступени значение угла 1 может быть увеличено до 20 – 25 0. В промежуточных ступенях угол 1 может увеличиваться от ступени к ступени с тем, чтобы обеспечить плавное увеличение высоты сопел вдоль проточной части турбины.

5. Всегда следует стремиться к тому, чтобы степень парциальности была равна = 1,0, так как при этом суммарная потеря в ступени уменьшается на величину потерь на вентиляцию и выколачивание. Если получена величина

LC < 0,01 м, то для обеспечения высоты сопла LC 0,01 м нужно принять соответствующее значение степени парциальности <1,0. Если получено LC 0,01м, то принимают = 1,0.

6. При определении высоты сопел LC рекомендуется , как это было указано в п.п. 10 и 11 Указаний к таблице 1, проверять плавность очертаний проточной части графическим методом, регулируя при необходимости высоту сопел LC соответствующим изменением степени парциальности и угла 1. При этом высота сопла должна быть LC 0,01 м.

7. Высота рабочих лопаток назначается больше высоты сопел на величину перекрыша L:

LЛ = LC + L.

Величина перекрыша L в свою очередь определяется как сумма перекрышей верхнего в и нижнего н

L = в + н.

Значение в и н принимаются в зависимости от высоты сопла по данным, выработанным практикой и приведенным ниже. Там же приведены рекомендуемые осевые зазоры S’a между диафрагмой и входной кромкой бандажа рабочих лопаток.

|

Высота лопаток, мм |

Перекрыш, мм |

Осевой зазор S’a , мм |

|

|

Верхний Δв |

Нижний Δн |

||

|

до 35 |

1,0 |

1,5 – 2,0 |

0,6 – 0,8 |

|

35-55 |

1,0 |

2,0 – 2,5 |

0,8 – 1,0 |

|

55-75 |

1,5 – 2,0 |

2,5 – 3,0 |

1,0 – 1,2 |

|

75-150 |

2,0 – 2,5 |

3,0 – 3,5 |

1,2 – 1,5 |

8. Полученное по п. 31 значение K должно укладываться в рекомендованные пределы K = 0,01 … 0,05, в противном случае необходимо значение , полученное в п.30, подставить в п.14 (см. табл. 2) и повторить расчет во втором приближении для получения рекомендуемого значения K .

9. Правила построения треугольников скоростей подробно изложены в рекомендуемой литературе [2, 3, 5, 7]. Для оформления пояснительной записки треугольники скоростей следует строить на миллиметровой бумаге формата А4 в масштабе 1 мм – 5 м/с. Для треугольников скоростей регулировочной ступени рекомендуется масштаб 1 мм – 10 м/с.

Величину относительной скорости входа в рабочий канал можно определить не только графически из треугольника скоростей, но и по формуле

![]() ,

м/с.

,

м/с.

Угол выхода потока из рабочих каналов также можно определить графическим способом из входного треугольника скоростей, либо вычислить по формуле

![]() , град .

, град .

Аналогично абсолютная скорость выхода С2 и угол выхода 2 потока из рабочих каналов могут быть определены графически из выходного треугольника скоростей, либо вычислены по формулам:

![]() , м/с ;

, м/с ;

![]() , град.

, град.

10. Окружной КПД ступени учитывает окружные потери в ступени qс , qл и qa и представляет собой отношение полученной работы (окружной) к располагаемой энергии с учетом поправки на нестационарность потока u

![]() ,

,

где qan – потеря с выходной скоростью рассчитываемой ступени, кДж/кг;

C = 0,5 – 0,7 – коэффициент использования выходной энергии рассчитываемой ступени (см. п. 2 Указаний к таблице 2).

11. Коэффициент расхода через зазоры облопатывания принимают равным 3 = 0,12 – при наличии радиальных уплотнений на бандаже рабочих лопаток; 3 = 0,5 – при отсутствии таких уплотнений.

12. От числа щелей в уплотнении Z зависит величина потери от утечки в диафрагменном уплотнении. Обычно величина Z = 8 ... 3, причем большие значения принимаются в первых ступенях. Рекомендуется при назначении числа щелей в диафрагменном уплотнении ступени использовать данные прототипа.

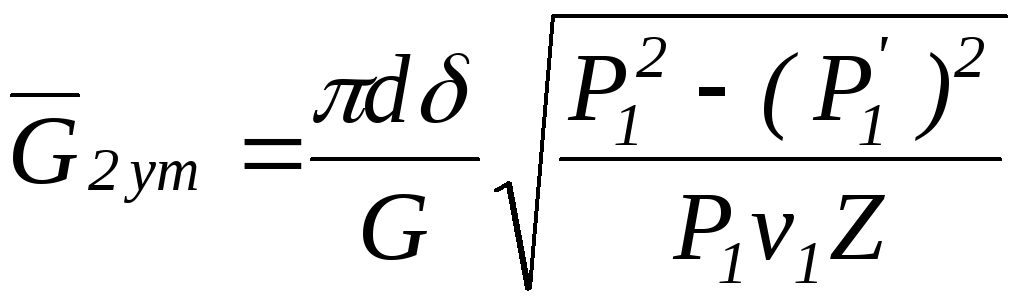

13. При отношении m = P’1 / P1 больше критического, т.е. при m>0,546 в области перегретого пара или m > 0,577 в области насыщенного пара, утечка через диафрагменное уплотнение определяется по формуле

10

3 ,

10

3 ,

где Р1, МПа – давление перед соплами;

![]() ,

МПа – давление после сопел.

,

МПа – давление после сопел.

При отношении давлений m

= Р’1 / Р1 равном

или меньше критического, т.е. при m

![]() 0,546 (m

0,546 (m

![]() 0,577) для области перегретого или

насыщенного пара, соответственно, утечка

через уплотнения диафрагмы определяется

по формуле

0,577) для области перегретого или

насыщенного пара, соответственно, утечка

через уплотнения диафрагмы определяется

по формуле

![]() 103

103

14. Величина потерь мощности на трение и вентиляцию может быть определена по эмпирической формуле А. Стодола

![]() , кВт

, кВт

где П – коэффициент, учитывающий состояние пара после ступени;

П = 1 – для перегретого пара;

П = 1,2 – 1,3 – для насыщенного пара;

D – средний диаметр ступени, м;

– степень парциальности;

К = (1 - - относительная дуга облопатывания, которая для уменьшения потерь на вентиляцию закрыта специальным кожухом;

LЛ – высота рабочих лопаток, м;

и – окружная скорость на среднем диаметре ступени, м/с;

vЛ – удельный объем пара на выходе из рабочих каналов, м3/кг.

15. Коэффициент потерь на «выколачивание» определяется по формуле

![]() ,

,

где ВЛ – ширина рабочей лопатки, рекомендуется принимать по прототипу, м;

m = 1 – число сопловых сегментов; при = 1 принимают m = 0.

16.Отклонение от номинальных размеров в пределах установленных допусков при изготовлении деталей турбины, наличие проволочного бандажа,

галтелей в прикорневой части лопаток и замковых лопаток при отсутствии бан-

дажа вызывают потери, которые не поддаются расчету. Практика рекомендует принимать величину неучтенных потерь в пределах Н от 0,02 до 0,03.

17. Выполнение детального расчета регулировочной ступени необходимо вести одновременно с построением на SI–диаграмме процесса расширения в рассчитываемой ступени. После завершения детального расчета регулировочной ступени необходимо на SI–диаграмме начать построение детального процесса расширения нерегулируемых ступеней (можно совместить с изображением предварительного процесса в турбине). Построение выполняется для того, чтобы определить на SI–диаграмме точку, которая характеризует действительное состояние пара после рассчитанной ступени и которая одновременно является начальной для построения детального процесса в следующей ступени. Построение детального процесса выполняется также, как и детальный расчет, последовательно от регулировочной до последней ступени.

Схема построения на SI – диаграмме детального процесса приведена на рис. 17 на примере одновенечной регулировочной и первой нерегулируемой ступени. Здесь по теплоперепаду в соплах h ас вначале определяют давление за соплами Р’1. Затем, с учетом потерь в соплах qc , находят на изобаре Р’1 т. 2 и, учтя потери в рабочих каналах q л, находят на изобаре Р2РЕГ т.3. Положение т.4 на изобаре Р2РЕГ определяют по внутреннему теплоперепаду h i p . Точка 4 является начальной для построения процесса расширения в следующей после регулировочной ступени, т.е. в первой нерегулируемой. Построение детального процесса для всех ступеней выполняется аналогично описанному выше.

Точки указанные на рис. 17, характеризуют состояние пара в следующих местах проточной части турбины:

А – перед соплами регулировочной ступени;

2 – после сопел регулировочной ступени;

3 – после рабочих каналов регулировочной ступени;

4 – перед соплами первой нерегулируемой ступени;

5 – после сопел первой нерегулируемой ступени;

6 – после рабочих каналов первой нерегулируемой ступени;

18. Отклонение результатов детального и предварительного расчетов iт и Niт должно укладываться в пределы 5%. В случае значительного превышения этой величины следует проверить полученные значения потерь и расхода пара.