- •Постадійний Аналіз.

- •Методи розрахунку сил та засобів за видами пожеж

- •Гасіння по площі

- •Подача вр в об`ємі зони горіння

- •Подача вр в об`ємі приміщення

- •Сили та засоби необхідні для створення водяної завіси та осадження аміачної хмари.

- •Прибуває шпг, Любарського рв гу мнс та рятувальне відділення групи рятувальних робіт арч арз сп на сарм-в на чолі з начальником частини

- •Локалізація аварії та пожежі.

- •Ліквідація аварії та пожежі.

- •Закінчення робіт.

- •Рекомендації щодо дотримання правил безпеки праці

- •Рекомендації представнику адміністрації об”єкта

- •Література:

З М І С Т

ВСТУП

Розділ 1. Загальна характеристика виробництва та отис технологічного процесу приватного підприємства «Ренет»«Любарський молокозавод» с.м.т.Любар Житомирської області

Розділ 2. Аналіз пожежної та техногенної безпеки приватного підприємства «Ренет» «Любарський молокозавод» с.м.т. Любар Житомирської області

Розділ 3. Стадії виникнення та розвитку аварій на аміачно холодильній установці приватного підприємства «Ренет» «Любарський молокозавод» смт.Любар Житомирської області

Розділ 4. Розрахунок сил та засобів для ліквідації надзвичайної ситуації на приватному підприємстві «Ренет» (Любарський молокозавод) смт.Любар Житомирської області

Розділ 5. Запропоноване технологічне рішення для покращення техногенної та пожежної безпеки приватного підприємства «Ренет» «Любарський молокозавод» смт.Любар Житомирської області

Розділ 6. Техніко-економічне обґрунтування ефективності запропонованого рішення для удосконалення пожежної та техногенної безпеки приватного підприємства «Ренет» «Любарський молокозавод» смт.Любар Житомирської області.

Розділ 7. Охорона навколишнього середовища та безпека життєдіяльності

Висновки

Література

В С Т У П

На сучасному етапі в Україні молочна промисловість стоїть на досить високому рівні, хоча в порівнянні з світовими стандартами багато в чому ми відстаємо від світового рівня.

До складу молочної промисловості входять підприємства по виробництву тваринного масла, цільномолочної продукції, молочних консервів, сухого молока, сира, морозива, казеїну тощо.

Загальна кількість людей в країні з часом зростає; тому, щоб забезпечити їх продукцією, повинен весь час відбуватися ріст виробництва. Ріст виробництва, розширення асортименту повинні суміщуватися з постійним покращенням якості продукції, біологічної цінності та смакових властивостей продуктів. Суттєвою задачею є також більш повне використання сільськогосподарської сировини для виробітку повноцінних продуктів з високим вмістом білка, вітамінів, біологічно активних речовин. Для досягнення поставленої мети необхідно підвищувати технічний рівень підприємств, застосовувати найновіші методи технології та прогресивне обладнання, впроваджувати механізовані та автоматизовані системи виробництва. Збільшення виробничих потужностей передбачається за рахунок розвитку як державного сектору, так і відкриття малих підприємств виробництва молочної продукції.

Найбільш активні розробки ведуться в напрямку інтенсифікації та удосконалення технологічних процесів виробництва молочних продуктів, а також збільшення харчової та біологічної цінності молочних продуктів, їх стійкість при зберіганні, створення нових видів продуктів, зокрема, для дієтичного та дитячого харчування, замінників цільного молока для потреб тваринництва, більш повного та ефективного використання вторинної сировини (знежиреного молока, сироватки та пахти).

Основними напрямками технічного процесу молочної промисловості є комплексна механізація виробничих процесів – впровадження безперервно-поточних методів виробництва, застосування високовиробничого обладнання, яке дозволяє збільшити вихід продукції та поліпшення її якості (безперервно діючих стерилізаторів, апаратів з програмним управлінням, розфасувально-пакувальних та розливних ліній), прогресивних засобів та засобів транспортування та збереження готової продукції, а також створення та широке застосування нових видів пакунку, збільшення випуску продукції в малій розфасовці.

Сьогодення разом з своїми технічними досягненнями принесли людям Землі загрозу глобальної економічної кризи, яка здатна знищити не тільки людську цивілізацію, а і все живе на землі.

Серед факторів які ускладнюють цей процес на першому місці стоїть значний ріст числа пожеж та інших надзвичайних ситуацій і розмірів соціально-економічних наслідків від них. Щорічно на нашій планеті виникає біля 10 мільйонів пожеж та надзвичайних ситуацій, не пов’язаних з пожежами. Від цього гине десятки тисяч людей і знищуються матеріальні цінності на мільярди грошових одиниць. Також особливо слід відзначити значну шкоду, що завдається навколишньому середовищу лісовими і торфовими пожежами, пожежами на газонафтових родовищах, хімічних виробництвах, атомних електростанціях і т.д. (взяти за приклад хоча б Чорнобильську катастрофу, пожежі під час війни в Іраку і т.д.).

Забезпечення протипожежного захисту та захисту від виникнення надзвичайних ситуацій міст і населених пунктів вимагає значних матеріальних затрат.

Сучасний етап науково-технічного прогресу приніс корінні зміни в технологію різних виробництв (ведення технологічних процесів на високих швидкостях реакцій, температурі і тиску, застосування нових матеріалів, властивості яких вивчені не на достатньому рівні і т.д.). З розвитком риночної економіки можливий ріст пожеж і надзвичайних ситуацій техногенного характеру за рахунок розширення випуску пожежонебезпечної продукції підприємствами різних форм власності через халатне відношення до питань забезпечення умов праці на них при „погоні” за отриманням прибутків будь-якою ціною.

З розвитком нових принципів господарювання, переходом до ринкових відносин, змінами в системі управління і планування часто зустрічаються спроби зниження затрат на здійснення різних заходів по забезпеченню відповідності здійснення господарської діяльності вимогам керівних документів. Тому для забезпечення необхідного рівня захисту міст і населених пунктів, об’єктів різного призначення, необхідно, щоб із збільшенням потенціальної і реальної небезпеки зростали можливості підрозділів МНС України.

Згідно Конституції України, як Основного Закону нашої Держави, а особливо відносно статті 3, де вказано, що „Людина, її життя і здоров’я... безпека визнаються в Україні найвищою соціальною цінністю...” в статті 27, вказано, що „Кожна людина має невід’ємне право на життя... Обов’язок держави – захищати життя людини.” видно основне призначення МНС України і його структурних підрозділів зокрема. В статті 43 Основного Закону вказано, що „... Держава створює умови для повного здійснення громадянами права на працю... Кожен має право на належні, безпечні і здорові умови праці...”. Вторує Основному Закону і Закон України „Про пожежну безпеку”, а саме в статті 2 вказано, що „Забезпечення пожежної безпеки є складовою частиною виробничої та іншої діяльності посадових осіб, працівників підприємств, установ, організацій та підприємців... Забезпечення пожежної безпеки підприємств, установ та організацій покладається на їх керівників і уповноважених ними осіб...”. Отже забезпечення пожежної безпеки стосується не лише підрозділів МНС України, а і керівників об’єктів та громадян.

Відповідно доповіді „Стан техногенної та природної безпеки в Україні” у народному господарстві України діє понад 1,5 тисячі вибухо- та пожежонебезпечних об’єктів, на яких зосереджено близько 13 мільйонів тон твердих і рідких вибухо- та пожежонебезпечних речовин. Останнім часом широкого розвитку набуло регулювання рівня пожежної безпеки та безпеки щодо виникнення надзвичайних ситуацій на об’єктах на основі обліку індивідуального та соціального ризику.

Абсолютна більшість підприємств України всіх галузей промисловості та сільського господарства працює на морально застарілому обладнанні, яке використовується 15-20 років і більше. Хронічний дефіцит інвестицій практично блокує процес оновлення основних фондів виробництва та сільського господарства, консервує кризову ситуацію на невизначений термін. Кризовий стан економіки викликав різке падіння технологічної, виробничої та трудової дисципліни, а безвідповідальне ставлення керівників підприємств і населення до виконання правил та норм пожежної та техногенної безпеки на виробництві і в побуті негативно впливають на реальний рівень пожежної та техногенної безпеки в Україні.

Забезпечення безпеки життєдіяльності є невід'ємною частиною державної діяльності щодо охорони життя та здоров'я людей, національного багатства і навколишнього природного середовища. Незважаючи на значний поступ у науково-технічній сфері людству ще не вдалося знайти абсолютно надійних засобів щодо забезпечення пожежної та техногенної безпеки. Більше того, статистика свідчить, що при зростанні чисельності населення на 1% кількість пожеж та надзвичайних ситуацій збільшується приблизно на 5%, а збитки від них зростають на 10%. І сьогодні, коли людство увійшло в третє тисячоліття своєї багатовікової історії, питання пожежної та техногенної безпеки залишаються актуальними.

Забезпечення пожежної та техногенної безпеки є складовою частиною виробничої та іншої діяльності посадових осіб, працівників підприємств, установ, організацій та підприємців. Це повинно бути відображено у трудових договорах (контрактах) та статутах підприємств, установ та організацій.

Тому покращення стану пожежної та техногенної безпеки приватного підприємства «Ренет» «Любарський молокозавод» смт.Любар Житомирської області, є актуальним.

Розділ 1. Загальна характеристика виробництва та отис технологічного процесу приватного підприємства «Ренет» «Любарський молокозавод» с.м.т. Любар Житомирської області .

Приватне підприємство «Ренет» «Молокозавод» знаходиться за адресою вулиця Леніна с.м.т. Любар Житомирської області, відноситься до підприємств харчової промисловості, займає земельну ділянку площею 1,32 га. Клімат помірно континентальний; не належить до зони землетрусів і сучасного гороутворення; вид грунту суглинки, піщаник; рельєф спокійний; переважаючі напрямки вітру- спокійні, повільні; зона рівно – середньої кількості опадів; висота стояння ґрунтових вод – на відстані 8м. від поверхні землі не знайдено; заболочення – немає; радіаційний фон відповідає середнім значенням по смт. Любар – 30мкР\г.

Територія молокозаводу межує з об’єктами великого скупчення людей: із південної сторони на відстано 45м із житловим сектором, з південо-східної та південно-західної сторони на відстані 36 м. житловий сектор, із північно західної сторони на відстані 38 м. Любарський РВ ГУ МНС України, із півнісно-східної сторони на відстані 50м. Любарський РВУМВС України, та на відстані 100 метрів від заводу проходить транспортна магістраль із північної сторони заводу.

На території заводу розташовані:

- адміністративний корпус;

- головний виробничий корпус;

- цех розливу молочних та кисло-молочних продуктів;

- цех упаковки;

- матеріальний склад;

- котельня;

- складські та інші допоміжні будівлі та споруди.

Адміністративний корпус - двохповерхова будівля ІІ ступеня вогнетривкості, стіни цегляні, бетонне перекриття, розміри 12*12м.

Головний виробничий корпус - розміри 38*12 м., складається із:

- склад, одноповерхова будівля розміром 12*18 м., стіни цегляні, перекриття бетонне, 600 тон молока;

- склад (цех розливу), 20*12 м., стіни цегляні, покрівля шиферна по дерев`яній обрешітці, трьохповерхова будівля;

- цех упаковки - 3-х поверхова будівля, стіни цегляні, перекриття бетонне.

Котельня - одноповерхова будівля, розміри 9,8*28 м., складається із:

приміщення котельні в одноповерховій будівлі, розміри 9,8*16 м. стіни цегляні, бетонне покриття.

холодильна установка (компресорна) розміщена в одноповерховій будівлі котельні 9,8*6 м., стіни цегляні, перекриття бетонне.

Зовнішня площадка випарників (під навіс) розміри 9,8*6 м. знаходиться 1 т. NH3;

Складські та інші допоміжні будівлі та споруди:

склад тари;

склад готової продукції;

гараж;

мийка автоцистерн

молокосклад

- ГРП, КПП та інші ТП.

Освітлення здійснюється від заводських електричних мереж. Лінії напругою 10 кВ - на балансі РЕС. Лінії напругою 0,4 кВ - підстанція на території молокозаводу.

Місце відключення електричної енергії - на трансформаторній підстанції, яка знаходиться на території молокозаводу. Можна відключити електричну енергію в якомусь цеху, так і повністю по всій території молокозаводу.

Опалення - місцеве водяне є своя виробнича котельня.

Сировина, яка використовується для виробництва - молоко.

Адміністративний корпус забезпечений пожежною сигналізацією з виводом сигналу на пульт до чергового охоронця.

Водопостачання

Зовнішнє пожежегасіння здійснюється від експедиції (пожежного водоймища) ємкість 400 м3, розміщених не території заводу та артезіанської свердловини, в якій на глибині 56 метрів встановлений насос, який зможе подати 12-15 м3/год. води.

Внутрішнє пожежегасіння на території молокозаводу є ПК: в зварочному цеху, в котельні та на лінії розливу кисло-молочних діаметром 51м3.

Найближчі вододжерела розташовані:

- на території Любарського парку культури 2 ПВ об`ємом 250 м3 кожна на відстані 150-200 м. від заводу;

- ПГ-1-К-150 на відстані 25 м. по вул. Черняхівського 13;

- ПГ-2-К-150 на відстані 25 м. по вул. Черняхівського 11.

Тиск води в міській водомережі 2-3 атм. Підвищення тиску здійснюється через чергового водоканалу по вимозі КАРР та ГП.

Холодильна система ПП “Ренет” скомпонована на базi амiачних компресорiв та апаратури, що складають амiачно-холодильну установку (АХУ).

Обладнання системи охолодження, в якому в якостi холодоагенту використовується амiак, розташоване в наступних примiщеннях/майданчиках:

• апаратно-компресорна зала;

• зовнiшня площадка випарникiв;

Апаратно-компресорна зала знаходиться в пристосованому приміщенні. Примiщення зали має постiйно дiючу приточно - витяжну i аварiйну системи вентиляцii. Забезпечено входами та виходами (основний й аварiйний). На зовнiшнiй стiнi при входi i виходi з будинку встановленi вимикачi/вмикачi, що забезпечують аварiйне вiдключення холодильного устаткування, увiмкнення сирени й аварiйного освiтлення. Примiщення забезпечене пожежним сповiщувачем, первинними засобами пожежогасiння вiдповiдно до табеля оснащення. Для надання першої медичної допомоги є аптечка. Бiля основному входу в примiщення (на стiнi) розмiщена шафа для збереження iндивiдуальних засобiв захисту (протигазiв).

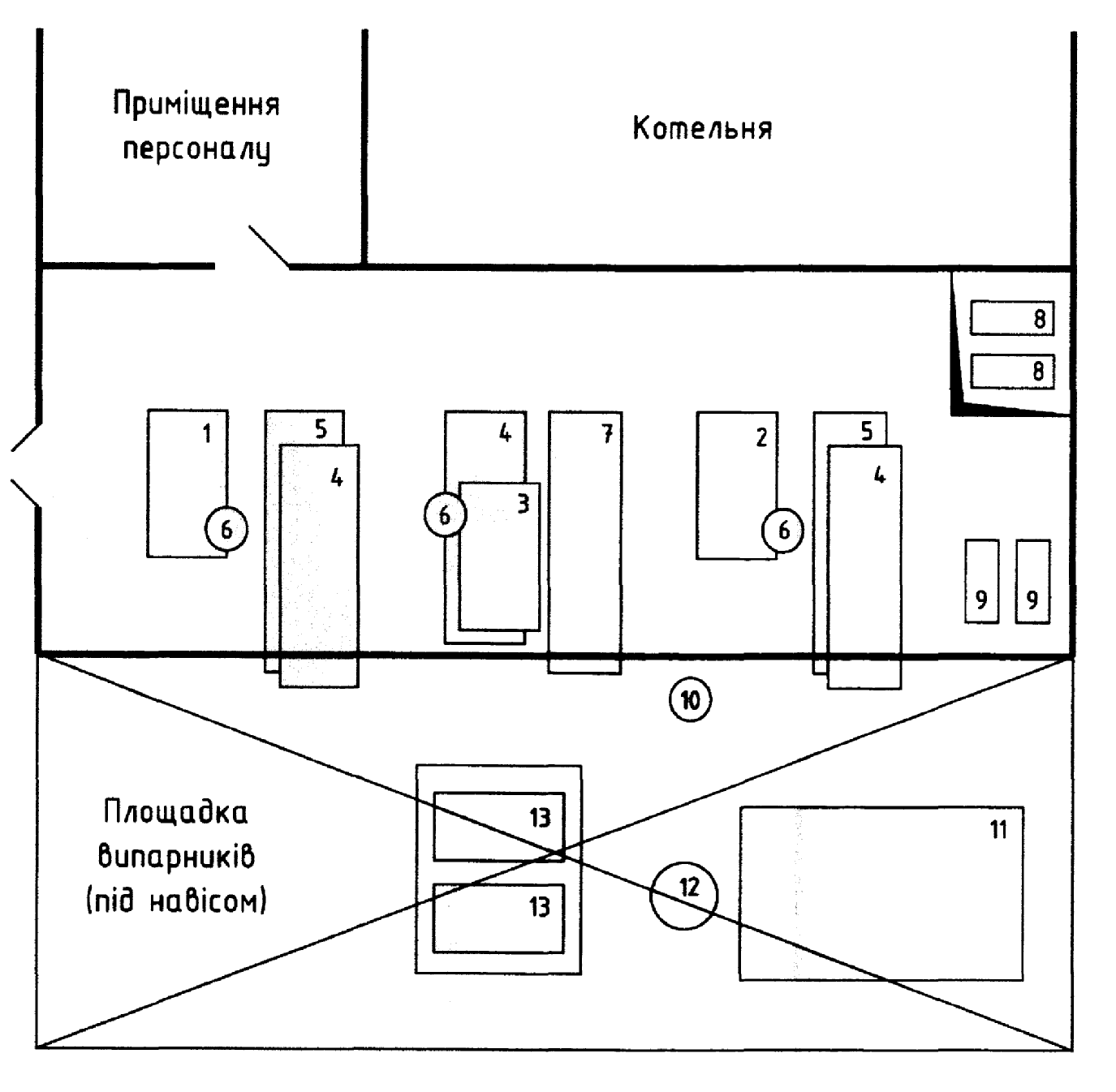

План місць найбільш ймовірного виникнення аварійних ситуацій, евакуаційних виходіві маршрутів, місць знаходження засобів індивідуального захисту, первинних засобів пожежегасіння, медичної допомоги та зв’язку (Рис..1.1.)

У компресорнiй залi також є:

• примiщення змiнного персоналу та КВПiА;

• шафа для зберiгання матерiалiв i iнструментiв для аварiйних робiт;

• шафи для зберiгання iндивiдуальних засобiв захисту.

Апаратно-компресорна зала має наступне обладнання вказано на плані під номерами:

1. компресор FN-411 1 од.

2. компресор FN- 6111 од.

компресорно-конденсаторний агрегат у складi:

3. компресор АВ-110 1 од.

4. конденсатор кожухотрубний КТГ-150 3 од.

5. ресивер лiнiйний 1,5 РД 2 од.

6. випарник кожухотрубний ИКТ-125 1 од.

7. віддільник рідини ОЖ-125 1 од.

8. насос водяний 2 од.

9. насос розсiльний 2 од.

• масловiддiльник ОМ-50 3 од.

Зовнiшня площадка випарникiв має наступне обладнання:

10. маслозбiрник МС-125 1 од.

11. випарник панельний ИП-120 1 од.

12. вiддiльник рiдини ОЖ-125 1 од.

13. ресивер прийомний 2 од.

Пристрої безпеки обладнання та технологiчнi рiшення по безпечнiй експлуатацiI АХУ.

Опис устаткування:

Компресорна зала.

Компресор FN-611 поршневий, двоцилiндровий, вертикальний, одноступiнчатий, блок-картерний, прямоточний.

Компресор АВ-110поршневий, двоцилiндровий, вертикальний, одноступiнчатий, блок-картерний, прямоточний.

Масловiддiльникпризначений для вiддiлення масла з стисненого газоподiбного амiаку, що потрапляєдо холодоагенту з системи змащення комперсорiв. Робота масловiддiльника полягаєв наступному:

компресором пара амiаку нагнiтається у масловiддiльник через вхiдний штуцер пiд шар зрiдженого амiаку, при цьому, пара охолоджуєтьсяiвiд неївiдокремлюється масло. На шляху до виходу через бiчний штуцер вiдбувається додаткове вiддiлення масла при проходженнiпари амiаку через гратчастiвiдбiйнiконуси. Вiддiлення рiдини з пари амiаку вiдбувається за рахунок падiння швидкостiiповороту газового потоку.

Вiддiльники являють собою зваренiцилiндричнiсудини з вхiднимиiвихiдними штуцерами для газоподiбногоiзрiдженого амiаку.

Конденсатор кожухотрубний горизонтальний складасться iз горизонтально розмiщеного цилiндричного кожуха з привареним до нього з двох сторiн трубних решiток в якi розвальцьованi охолоджуючі водянi труби дiаметром 25х2,5. Торцевi кришки мають перегородки, що утворюють ходи руху води в апаратi вiд вхiдного штуцера до штуцера виходу. Це збiльшує швидкiсть руху води i пiдвищує ефективнiсть теплопередачi. Пара амiаку надходитъ зверху у мiж трубний простiр, а рiдкий амiак вiдводиться знизу. В верхнiй частинi кожуху встановлюєтъся запобiжний клапан, вентилi для спуску повiтря з амiачної та водяної частин.

IIiнiйний ресивер призначений для створення запасу рiдкого амiаку для забезпечення нормальної роботи холодильної установки. Ресивер встановлюється на сторонi високого тиску нижче конденсаторiв, з якими вiн з’єднанюється живильними та зрiвнювальними трубопроводами.

Зовнiшня площадка випарникiв.

Прийомний ресивер призначений для зберiгання запасу амiаку, зливу амiаку з системи (при аварiях чи ремонтi). Також до прийомного ресивера виконуеться заправлення системи рiдким амiаком.

Панельний випарник амiачний вертикально-трубний вiдкритого типу складається з бака прямокутного перетину, у якому встановленi зваренi випарнi секції. Кожна секцiя складаться з двох горизонтальних колекторiв, у якi уваренi короткi вертикальнi вигнутi на кiнцях трубки діаметром 38х3. до верхнього колектора секцi приварений вiддiльник рiдини, з’єднаний трубкою для стоку рiдини в нижнiй колектор.

Вiддiльники рiдини призначений для вiддiлення газоподiбного амiаку вiд часток рiдини, що потрапляють з системи разом з парою. Вiддiлення рiдини виконується за рахунок рiзкого падiння швидкостi та повороту газового потока. Вiддiльник являє собою зварний цилiндр iз вхiдними та вихiдними штуцерами для газоподiбного та рiдкого амiаку.

Амiачне обладнання обладнане настугтними пристроями безпеки:

• зворотнi клапани на лiнiї нагнiтання;

• запобiжнi клапани на конденсаторах, випарниках;

• нагнiтальнi клапани компресора, що спрацьовують як «помилковi кришки” при влученнi рiдкого амiаку в цилiндри;

• аварiйнi клапани в компресорi, якi спрацьовують при рiзницi тиску високої та низької сторони бiльш 16 кг/м2.

При спрацюваннi аварiйних, запобiжних клапанiв газоподiбний амiак видiляється за межi робочої зони через труби на вiдмiтку, що на 3 метри вище за найнищу будiвлi в радiусi 50 м.

Циркуляцiйнi, лiнiйнi ресивери, конденсатори та панельнi випарники розташованi над пiддоном, який призначений для збору виливiв амiаку та зменшення площi його випаровування.

Для пiдвищення надiйностi роботи обладнання прийнятi такi рiшення:

• кожна температура кипiння амiаку забезпечена окремими компресорами;

• мiсце встановлення конденсаторiв практично унеможливлює їх пiдтоплення рiдким амiаком;

• для запобiгання гiдравлiчного удару у компресорi пара амiаку вiдсмоктується через вiддiльники рiдини.

Контроль, сигналiзацiя, управлiння.

Надiйна робота машин забезпечується такими видами захисту:

• вiд пiдвищення тиску нагнiтання вище припустимого;

• вiд пiдвищення температури нагнiтання вище припустимої;

• вiд пiдвищення рiвня рiдкого амiаку у апаратах та посудинах;

• вiд припинення подачi води в сорочку охолодження;

• вiд падiння тиску в системi змащення компресора нижче припустимого;

• вiд зниження тиску всмоктування нижче припустимого.

У щитi приладiв змонтованi наступнi прилади захисту:

• реле тиску, що контролює тиск нагнiтання;

• реле тиску, що контролює тиск усмоктування;

• реле рiзницi тискiв (РРТ) контролю змащення, що контролює роботу системи змащення компресора;

• реле протоки (РП) контролююче протока води в охолодну сорочку;

• реле температури (РТ), що контролює температуру нагнiтання;

• реле рiвня рiдкого амiаку у вiддiльнику рiдини (БР).

Опалення та венткляцiя примiщення АХУ.

Опалення примiщення водяне, що є регiстрами з гладких труб. Система опалення двотрубна, теплоносiй — вода з параметрами 70-95 оС.

Примiщення має постiйнодiючу витяжну та аварiйну системи вентиляцiї. Витяжна загально-обмiнна вентиляцiя, виконана iз розрахунку 4-х кратного, а аварiйна вентиляцiя при аварiї — 8-х кратного повiтрообмiну в годину.

Заходи та засоби безпеки.

З метою запобiгання токсичним отруснням персоналу та попередження вибухiв пари амiаку в примiщенi компресорної зали впроваджено систему контролю рiвня загазованостi. З цiєю метою в мiсцях можливого виникнення загазованостi встановленi датчики ГДК (гранично допустимоi концентрацii). Система забезпечує збiр та обробку iнформацii про концентрацiю амiаку у повiтрi робочої зони та в автоматичному режимi задiює технiчнi пристрої системи локалiзацii та лiквiдації наслiдкiв аварiї, засоби сповiщення персоналу. ГДК для робочо зони становить 20 мг/м3.

Для надання першої медичної допомоги в примiщеннi персоналу компресорної зали є аптечка. Зовнi на стiнi бiля основного входiв до примiщення є шафи для зберiгання iндивiдуальних засобiв захисту (протигазiв). Також шафа для зберiгання iндивiдуальних засобiв захисту (iзолюючих костюмiв, протигазiв) та для матерiалiв i iнструментiв для аварiйних робiт знаходиться у серединi примiщення.

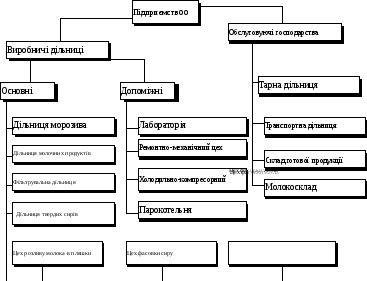

Основними видами діяльності підприємства є маслоробна, сироробна і молочна промисловість. Сировина, яка використовується для виробництва - молоко.

Рис 1.2. Виробнича структура приватного підприємства «Ренет» «Любарський молокозавод» смт.Любар Житомирської області.

М олоко

- це органічна речовина білого кольору,

яка є речовиною тваринного походження

з якої виробляють кисло-молочні продукти

та тверді сири. Молоко є основою для

виробництва морозива а також твердих

сирів. Від жирності і складу молока

залежать споживчі властивості і стійкість

молока при зберіганні. Несоложені

матеріали застосовують для збільшення

екстрактивності і формування смаку.

олоко

- це органічна речовина білого кольору,

яка є речовиною тваринного походження

з якої виробляють кисло-молочні продукти

та тверді сири. Молоко є основою для

виробництва морозива а також твердих

сирів. Від жирності і складу молока

залежать споживчі властивості і стійкість

молока при зберіганні. Несоложені

матеріали застосовують для збільшення

екстрактивності і формування смаку.

Сумлінне ставлення до своїх обов"язків спеціалістів дало можливість молокозаводу бути в ряду найкращих виробників кисло-молочних продуктів. Потрібно зважувати на те, що ступінь задоволення потреб ринку характеризує насамперед обсяг товарів певної номенклатури і асортименту як у натуральному так і у вартісному виразі.Любарський молокозавод має досить гарний асортимент кисломолочних продуктів та твердих сирів. Кожен сорт сиру або кисло-молочної продукції має свої відмінні властивості, що задовільняють певну потребу. Зараз Любарський молокозавод виготовляє молочні продукти в такому асортименті: молоко фляжне 3,2%, молоко в пакетах 3,2%, сметану вагова 25%, вершки вагові 35%, масло «Селянське», масло «Селянське-делікатесне», тверді сири: «Російський», «Селянський».

За попередні три роки на заводі спостерігалась тенденція підвищення обсягу виробництва молока, а саме: в 2008 році в порівнянні з 2007 роком перероблено на 222 тис.літрів. молока більше, або в процентному відношенні приріст склав 21,5%. Збільшення виробництва молока виникло по причині підвищення його якості та підставі цього покращення на нього попиту у споживачів. Це свідчить, що з кожним роком підприємство нарощує обсяги виробництва кисло-молочних продуктів та збільшує виробничу потужність.

Вже на протязі багатьох років ПП «Ренет» має чітко окреслену причину свого існування - це переробка молока для задоволення потреб ринку і отримання завдяки цьому максимально можливого прибутку.

Основними постачальниками сировини для переробки молока є колективні сільськогосподарські підприємства та населення Любарського та інших сусідніх районів.

ПП «Ренет» має чотири фірмових магазини, які розташовані на території району: фірмовий магазин №1 - на центральній вулиці - вулиці Леніна; фірмовий магазин №2 та №3 розташовані на території Любарського кооперативного ринку; фірмовий магазин №4 - розташований на території підприємства.

Молочну, кисло - молочну продукцію та тверді сири поставляють в такі міста: Житомир, Черняхів, Ружин, Любар, Чуднів, Баранівку, Овруч, Малин та інші.

Брати участь у виставках та ярмарках не лише престижно, але й корисно. Адже це дає можливість показати й оцінити свою продукцію, отримати інформацію про нові досягнення, ознайомитися з тенденціями розвитку, розширити ділові контакти. ПП «Ренет» щороку представляє свою продукцію на престижних вітчизняних та закордонних виставках та ярмарках. І скрізь продукція заводу відзначається високою оцінкою, займає призові місця. Численні призи та медалі є красномовним свідченням високої якості продукції, що виготовляється підприємством. Ці успіхи - результат самовідданої праці спеціалістів молокозаводу.

Загальна кількість працюючого персоналу на ПП «Ренет» складає 140 чоловік, які працюють в ІІІ зміни. На І зміні працює 60 чоловік, ІІ зміна працює 10 чоловік, ІІІ зміна працює 10 чоловік.

Розлив молока та переробку в іншу кисло-молочну продукцію проходить декілька етапів: отримання молока; фільтрація молока - у фільтрувальному відділені; переробку молочних продуктів проводять на виробничих дільницях; розливають в цехах розливу кисло-молочних продуктів.

Технологія виготовлення молочних та кисло-молочних продуктів різна - тривалий і складний процес, який включає такі основні етапи:

" фільтрування молока;

" приготування кисло-молочних бактерій ;

" витримку молока;

" обробку;

" розлив молочних та кисло-молочних продуктів;

" фасування сирів та масла.

ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА МОЛОКА

Закупівля молока. Закупівля молока заводом проводиться як через мережу приватних постачальників так і своїми силами.

Обробка молока. Очищення. Проціджуючи його через цідилку(марлю) при зливі,звільняючилише від видимих механічних домішок.

Охолодження. Свіжевидоєне молоко протягом декількох годин має бактерицидні властивості. У цей період у ньому містяться речовини, що затримують розмноження бактерій. Продовжити бактерицидні властивості протягом більш тривалого часу — основна задача в боротьбі за якість молока. Коли молоко позбавляється цих властивостей, у ньому швидко розвиваються мікроорганізми, життєдіяльність яких приведе до скисання і псування продукту.

Пастеризація. Тепловою обробкою чи пастеризацією називається процес нагрівання молока від 63 °С до температури, близької до точки кипіння. Пастеризацією знищуються мікроби, а при стерилізації (нагріванні молока вище температури кипіння) — одночасно і спори. Кип'ятінням знищується вся мікрофлора молока, за винятком спор, стійких до температури кипіння. Щоб зберегти свіжість молока в одному чані заморожують молоко, а другому чані молоко кип’ятять із добавленням цукру, після чого змішують заморожене молоко із гарячим та відправляють на фасовку.

ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА КИСЛОМОЛОЧНИХ НАПОЇВ

До кисломолочних напоїв відносяться кисляк, кефір, кумис, ацидофільні напої, кисломолочні напої із солодовим екстрактом. Крім того, виробляють кисломолочні напої зі сколотин і молочної сироватки.

Всі види кисломолочних напоїв виробляються шляхом сквашування підготовленої вихідної сировини заквасками визначених чистих культур. Отриманий згусток охолоджується, а для деяких продуктів він дозріває.

Для одержання кисломолочних напоїв використовують молоко суцільне і знежирене, вершки, згущене і сухе молоко, казеінат натрію, сколотини й іншу молочну сировину, а також солодовий екстракт, цукор, плодово-ягідні сиропи, джеми, корицю й ін. Існує два способи виробництва кисломолочних напоїв — резервуарний і термостатний.

ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА СМЕТАНИ

Сметану одержують із нормалізованих пастеризованих вершків шляхом сквашування їх закваскою, виготовленою на чистих культурах молочнокислих бактерій, і дозрівання при низьких температурах. Сметану виробляють двома способами: резервуарним і термостатним.

ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА СИРІВ

Виробництво сиру здійснюють традиційним засобом і засобом із застосуванням ультрафільтрації. Традиційний засіб. У основу цього засобу призначений принцип концентрування складових частин молока, головним чином вивірки і жиру, шляхом відділення сироватки від молочного згустку, отриманого в результаті сичугової або кислотно-сичугової коагуляції. Сироватка, що виділяється містить молочний цукор, сироваткові вивірки, жир і мінеральної солі. Основною хибою традиційного засобу виробництва є трудність регулювання вологості і кислотності продукту, оскільки ці показники залежать від цілого ряду чинників. Одержання значної кількості сироватки призводить до зниження виходу готового продукту, тому що в сироватку переходить частина білків і жиру вихідної сировини.

Лабораторія призначена для постійного аналізу якості продукції виготовлення сирів,морозива та фасування молока.

Для зберігання матеріальних цінностей на заводі є складські приміщення: склад готової продукції також транспортна і тарна дільниця.

Будівля котельні складається із: приміщення котельні , яка забезпечує телдом підприємство. Зовнішня площадка випарників (під навіс) де зберігається 1 т. NH3. Холодильна установка (компресорна) де знаходиться комплекс технологічного обладнання для виробництва холоду, що використовується в технологічному процесі виготовлення молочної продукції – зберігання молока, готової продукції в якості холодильного агенту в холодильній установці застосовується хімічно небезпечна речовина - аміак в атоматичній холодильній установці (АХУ). В технологічному процесі передбачається тільки опосередковане охолодження через льодяну водяну та розсіл. Постачання аміаку виконується у автоцистернах.

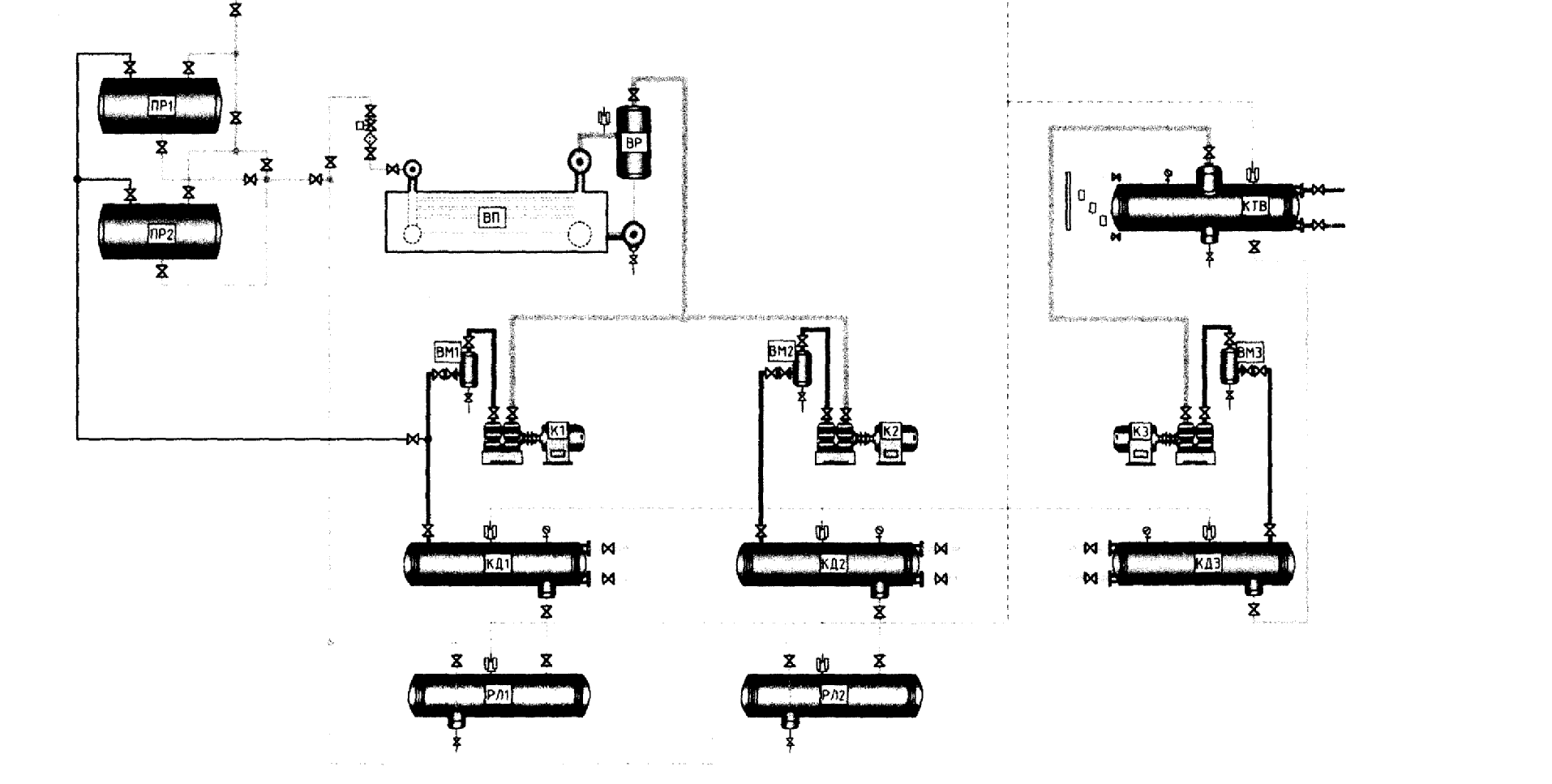

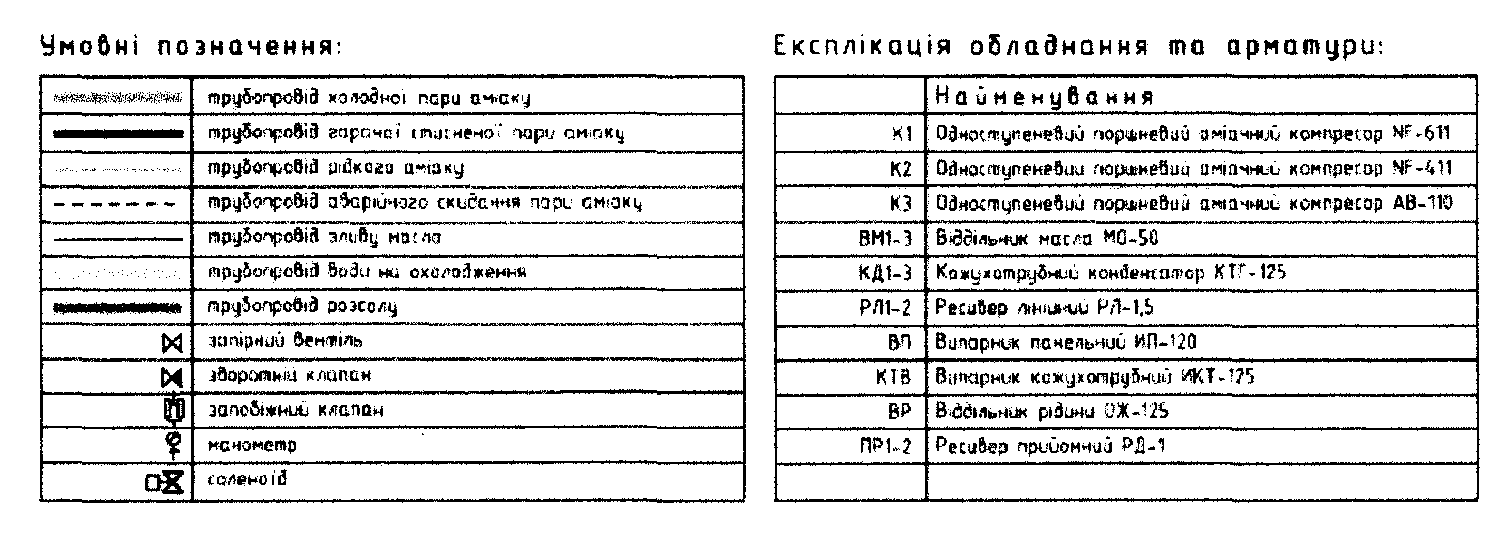

Проектна схема АХУ передбачає роботу компресорів в різних режимах охолодження шляхом відповідного переключення. Iснуюча система технологiчного охолодження передбачає (Рис.1.3.):

Рис 1.3. Принципово технологічна схема аміачно холодильної установки приватного підприємства «Ренет» «Любарський молокозавод».

• безпосереднє охолодження — випаровування рiдкого амiаку у пристроях охолодження (повiтроохолоджувачi, батареї);

• опосередкований — вироблення льодяної води для подальшого її використання для охолодження молока.

Система працює в двох температурних режимах.

Температурний режим -7°С (охолодження води до +2°С)

Технологічний процес ПП “Ренет” передбачає використання льодяної води при зберігання молока та у виробництві молочно продукції.

Технологічна схема виробництва льодяної води передбачає одноступеневе стискання, що здійснюється компресорами NF-611, NF-411. Після стискання гаряча пара аміаку через масловiддiльники (ОМ-50), що змонтованi на компресорах, нагнiтаеться до конденсаторiв де відбувається її скраплення та накопичення у лiнiйних ресиверах 1,5 РД (2 од.). Гаряча пара охолоджується та зріджується у кожухотрубних конденсаторах КТГ-125 (2 од.), звiдки пiд тиском конденсацii рiдкий аміак стікає до лiнiйних ресиверiв, що встановленi на рiвень нижче. У конденсаторах газоподiбний амiак поступає до мiжтрубного простору циркулю, де скраплються внаслiдок теплообмiну з водою, що циркулює по трубах. Подача води до конденсатора відбувається насосами з градiрнi.

З ресиверiв рiдкий амiак подаеться до панельного випарника ИП-120, в якому відбувається охолодження холодоносія (води) до температури +2°С. У випарнику амiак внаслiдок рiзницi тиску нагнiтання та відсмоктування, кипить та випаровується, відбираючи тепло від води. Подача льодяної води з випарників на охолодження молока вода виконується насосами.

Холодна пара аміаку з випарника всмоктується компресорами до загального колектору через вiддiльник рiдини ОЖ-125.

Температурний режим -15°С (охолодження розсолу до -5°С -6°С)

Технологічний процес ПП “Ренет” також передбачає охолодження розсолу.

Технологічна схема охолодження розсолу передбачає одноступеневе стискання та зрідження пари аміаку без накопичення у ресивері, що здійснюється компресорно-конденсаторним агрегатом у складі компресора АВ-110 та конденсатора КТГ-60. Після стискання гаряча пара аміаку через масловiддiльник (ОМ-50) нагнітається до конденсатора де відбувається її скраплення внаслідок теплообміну з водою, що циркулює по трубах. Подача води до конденсатора відбувається насосами з градiрнi.

З конденсатора рідкий аміак подасться напряму до кожухотрубного випарника ИКТ-125, в якому відбувається охолодження холодоносія (розсолу) до температури -5-6°С. У випарнику аміак внаслідок рiзницi тиску нагнітання та відсмоктування, кипить та випаровується у мiжтрубному просторі, відбираючи тепло вiд розсолу.

Подача розсолу з випарника на технологічне охолодження у виробничі цеха виконується насосами.

Холодна пара амiаку з випарника всмоктується компресором до внутрішньої порожнини через сухопарник, що змонтований на випарнику, де відбувається відділення рідини з пари аміаку.

Заповнення системи аміаком з автоцистерни відбувається до приймальних ресиверів РД (2 од.), які встановлені зовні приміщення АХУ у пiддонi. Ресивери з’єднуються з трубопроводами нагнітання рідкого аміаку до випарних пристроїв. Також до ресиверів можливий злив аміаку з системи у випадку аварій чи проведення ремонтних робіт.

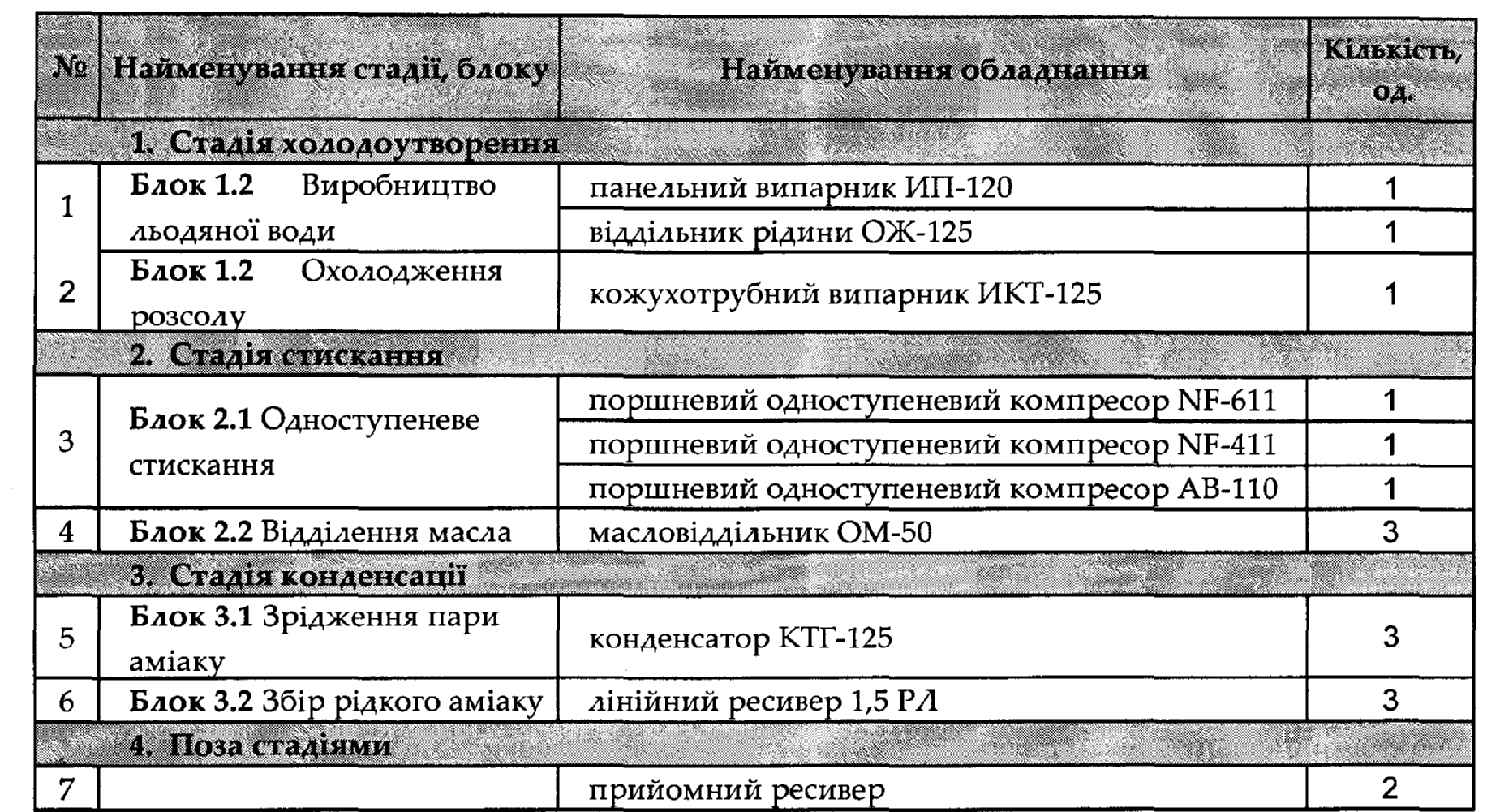

Поділ системи АХУ на стадії та блоки вiдповiдно до технологій виробництва холоду технологічний процес АХУ ПП “Ренет” можна поділити на такі стадії та блоки (табл. 1.):

Заправка системи аміаком та розподіл його між системами охолодження (розсолу та води) виконується у регулюючо-розподільчій станції (РРС).

Розділ 2. Аналіз пожежної та техногенної безпеки приватного підприємства «Ренет» «Любарський молокозавод» с.м.т. Любар Житомирської області.

Аналіз вибухонебезпечних властивостей речовини, що обертається в технологічному процесі.

До переліку основних технологічних процесів, пов'язаних з використанням небезпечних речовин на підприємстві «Ренет» відносяться:

• виробництво холоду з використанням аміаку в якості холодильного агента;

• виробництво тепла з використанням природного газу у котельні;

• дезінфекція тари, обладнання та приміщень з використанням азотної кислоти, їдкого натрію та вапна.

визначення жирності молока використовують у лабораторії сірчану кислоту.

До умов приймання, зберігання та використовування небезпечних речовин можна віднести:

Аміак масою 1 т знаходиться та використовується в обладнанні АХУ. Приймання виконується з цистерни .

Природний газ подається з міської газової мережі до парових котлів ДКВР 2,5 (2 од) та сушки через ГРП. Всього використовується не більше 200м3. Накопичення природного газу не здійснюється.

Азотна кислота завозиться на склад у дрібній тарі. Кількість одноразового завозу не більше 200 кг. Кислота використовується для дезінфекції обладнання.

Їдкий натрій завозиться на склад у дрібній тарі у сухому вигляді. Кількість одноразового завозу не більше 1000 кг. Луги використовуються для дезінфекції тари.

Хлорне вапно завозиться на склад у дрібній тарі у сухому вигляді. Кількість одноразового завозу не більше 1000 кг. Луги використовуються для дезінфекції тари.

Аміак — безбарвний газ з характерним різким запахом і їдким смаком. Він майже у два рази легший від повітря. При —33,35°С і звичайному тиску аміак скраплюється в безбарвну рідину, а при —77,75°С замерзає, перетворюючись у безбарвну кристалічну масу. Його зберігають і транспортують у рідкому стані в стальних балонах під тиском 6—7 атм.

У воді аміак розчиняється дуже добре: при 0°С і звичайному тиску в 1 об'ємі води розчиняється близько 1200 об'ємів NH3, а при 20°С — 700 об'ємів. Концентрований розчин містить 25% NH3 і має густину 0,91 г/см3. Розчин аміаку у воді називають аміачною водою або нашатирним спиртом. Звичайний медичний нашатирний спирт містить 10%: NH3. При нагріванні розчину аміак легко випаровується.

Молекули аміаку утворюються за допомогою ковалентних зв'язків. Електронна і структурна формули молекули аміаку.

Суха суміш аміаку з повітрям /4:3/ здатна вибухнути. Добре розчинається у воді. Межа допустимої концентрації в повітрі: в населених пунктах середньодобова - 0,0002 мг/л, в працюючій зоні - 0,02 мг/л. Вражаюча концентрація при 6-ти годинній експозиції -0,21 мг/л, смертельна при 30-ти хвилинній експозиції 7 мг/ л.

Використовується в технологічних лініях в рідкому стані під тиском 12 атм. При виході в атмосферу димить. Легше повітря.

Аміак - пальний газ, горить при наявності постійного джерела вогню, при нагріванні виділяє спалахуючи пари. В порожніх ємностях утворюється вибухово небезпечна суміш.

Аміак при атмосферному тиску i температурі вище мiнус 33 оС являє собою безбарвний газ з характерним запахом i їдким смаком.

Граничнi санiтарнi норми наявностi амiаку в повiтрi, мт/м3.

• у виробничих примiщеннях 20

• порiг сприйняття нюхом 35

• концентрацiя пари, що дратуе горло 300

• концентрацiя пари, що дратуе очi 500

• яка викликас кашель 1200

• максимально припустима концентрацiя пари 70

• шкiдлива дiя при тривалому перебуваннi 100

• максимально припустима концентрацiя при 200 - 350

• смертельний результат при впливi на протязi 1500-2700

0,5-1,0 години

Амiак зрiджений перевозиться пiд тиском, при виходi в атмосферу - димить. Амiак добре розчиняється (поглинається) водою, утворює амiачну воду, проводить електричний струм.

Амiак має вибухонебезпечнi властивостi. При концентрацй у повiтрi понад 11 % i наявностi вiдкритого полум’я починається його горiння.

У повiтрi пара амiаку горить погано (жовтим полум’ям), у киснi - добре з зеленуватим полум ‘ям. Вибухонебезпечнi концентрацй знаходяться в межах 15-28 %(об.). При Нагрiваннi сумiшi з повiтрям до 1000С концентрацiйнi межi розширюються, а найбiльше реакцiйно здатною є концентрацiя 21%(об.). При цiй концентрацi максимальний тиск вибуху складає 588 кПа. Температура запалення 651 °С.

Однак аміак є отруйним ядушливим газом (за нормальних умов) з різко вираженою запальною дією. Тому при експлуатації холодильного обладнання з використанням аміаку потрібно враховувати його токсичні, вибухонебезпечні властивості, вживати заходи безпеки при його використаннi.

В високих концентраціях аміак збуджує центральну нервову систему, викликає сильний кашель, задуха. Пари діють сильно, роздратовуючи слизисту оболонку i шкіряне покриття. В разі попадання аміаку на шкіру виникає обмороження. При сильному отруєнні смерть виникає через декілька годин або ж через декілька діб в разі отруєння гортані та легенів.

Небезпека технологічної речовини.

Основнi фiзiологiчнi дії аміаку на організм людини наступні: при вдиханнi пари з’являється кашель, печіння в гортані, сиплість чи втрата голосу, набрякання слизуватих оболонок, явища бронхіту, хрипи в легенях.

Наслiдком отруйно дiї є:

• змiна тиску кровi;

• дi на судинно-руховий центр i серцевий м’яз;

• змiна слизуватих оболонок шлунка;

• порушення i змiна нервово системи.

Найбiлъш серйозним ускладненням може бути раптова зупинка подиху у фазi видиху (рiдше вдиху).

При влученнi в струмiнь газу (при аварiях) спостерiгасться червонiсть i набрякання шкiри, мiхури на нiй. При влученнi на шкiру рiдкий i газоподiбний амiак у великих концентрацiях викликас появу донгонезагойних термохiмiчних опiкiв, а у важких випадках - виразок.

Вдихання амiаку у великих концентрацiях викликас загальне порушення, судороги, набряк легень i смерть. При гострих отрусннях з’являється роздратування носоглотки, бронхiв, ядуха, блювота.

Небезпеки вшiикнення вибуху усерединi технологiчного обла днання:

Можливiсть утворення вибухонебезпечних сумiшей амiаку з повiтрям усерединi обладнання: випарникiв, лiнiйних ресиверiв, конденсаторiв, масловiддiльникiв, враховуючи особливостi технологiчного процесу холодоутворення АХУ — малоймовiрна, оскiльки вiдсутнiй кисень для пiдтримання горiння та iнiцiююче джерело запалення. Розрахунки значень енергетичних показникiв небезпеки у цьому випадку проводити не доцiльно.

Приро́дний газ — суміш газів, що утворилася в надрах землі при анаеробному розкладанні органічних речовин.

Сірчана кислота завозиться у тарі по 20 літрів, яка зберігається у спеціальному обладнаному складі, використовується в малій кількості

Природний газ є корисною копалиною. Часто є побічним газом при видобутку нафти. Природний газ у пластових умовах (умовах залягання в земних надрах) знаходиться в газовому стані у вигляді окремих скупчень (газові поклади) або у вигляді газової шапки нафтогазових родовищ — це вільний газ, або в розчиненому стані в нафті або воді (у пластових умовах), а в стандартних умовах (0,101325 Мпа і 20 °C) — тільки в газовому стані. Також природний газ може знаходитися у вигляді газогідратів.

Основну частину природного газу складає метан (CH4) — до 98 %. До складу природного газу можуть також входити більш важкі вуглеводні: етан (C2H6), пропан (C3H8), бутан (C4H10)

— гомологи метану, а також інші невуглеводні речовини: водень (H2), сірководень (H2S), диоксид вуглецю (CO2), азот (N2), гелій (Не2).

Природний газ не має кольору і запаху. Щоб можна було визначити витік по запаху, до нього перед подачею споживачам додають одорант — речовину з різким специфічним запахом. Як одорант може використовуватись етилмеркаптан — C2H5SH або суміш природних меркаптанів — СПМ (C2H3P). У магістральних газопроводах транспортується неодоризований газ, оскільки одорант належить до агресивних речовин, що спричиняють корозію стінок труб.

Фізико-хімічні властивості, параметри яких характеризують газ (газоконденсат) за умов пластових тисків і температури:

густина, в’язкість, вологовміст, розчинність, зворотна конденсація, критична температура і тиск, об'ємний коефіцієнт, коефіцієнт стисливості та ін.

Фізичні властивості

Орієнтовні фізичні характеристики:

Густина: ρ = 0,7 г/м³ (сухий газоподібний) або 400 кг/м³ рідкий

Температура займання: t = 650 °C

Теплота згоряння: 16 — 34 МДж/м³ (для газоподібного)

Октанове число при використанні на двигунах згоряння: 120 — 130

Отруйні властивості природного газу

Докладніше у статті: Отруйні властивості природного газу.

Природний газ створює отруйну дію на організм людини. В атмосферному повітрі населених пунктів, у повітрі робочої зони і у воді водоймищ санітарно-побутового водокористування встановлюються гранично допустимі концентрації шкідливих речовин, які затверджуються Міністерством охорони здоров'я України.

Природний газ широко використовується в хімічній промисловості як вихідна сировина . Також використовується як пальне, для опалення житлових будинків, паливо для машин, електростанцій і ін.

Азотна кислота (нітратна к-та) HNO3 — сильна одноосновна кислота. Безколірна димуча рідина з характерним запахом; 1° кип. 86°, пит. в. 1,5129, легко розкладається, забарвлюючись у жовтий колір. Розчиняється у воді в усіх співвідношеннях, утворюючи азеотропну суміш. Концентрована А. к. — сильний окислювач: окислює сірку (до H2SO4), фосфор (до фосфорної к-ти), руйнує органічні речовини. Взаємодіючи з металами (крім золота та деяких інших), А. к. утворює солі — нітрати. Алюміній, залізо, хром реагують з розбавленою А. к. і не взаємодіють з концентрованою внаслідок утворення окисної плівки на їх поверхні. А. к. взаємодіє з багатьма органіч. сполуками, утворюючи нітросполуки (азотування). В промисловості А. к. виготовляють каталітичним окисленням аміаку киснем повітря (метод І. І. Андрєєва) при 700—900°, каталізатор — платинова сітка. А. к. використовують у виробн. добрив, вибухових речовин, целулоїду і фотокіноплівки, штучного шовку, органіч. барвників, лікувальних препарати).

Їдкий натрій.Їдкий натрій- біла, непрозора, дуже гігроскопічна речовина. Сильний луг. Значення pH 1%-го водного розчину становить 13. Як тверда речовина, так і концентровані її розчини викликають дуже сильні опіки шкіри. Попадання лугу в очі може призвести до їх важких захворювань і навіть до втрати зору. Працівник, який працює з їдким натром, повинен мати захисні щитки, гумові кислото- і лугостійкі рукавиці, бавовняний спецодяг, прогумований фартух і гумове взуття. У разі попадання розчину їдкого натру на одяг його слід промити водою, а потім нейтралізувати 1%-м розчином оцтової кислоти і знову промити водою.

Азо́тна кислота́ (Нітра́тна кислота), HNO3, отримується при окисленні аміаку або реакції сірчаної кислоти з нітратом калію. Висококорозійна кислота, реагує з більшістю металів, сильний окислюючий агент. Використовується для нітрації та одержання ефірів органічних сполук, при виробництві сірчаної кислоти, нітратів, вибухових речовин, пластмас, барвників.Зміст [сховати]

Нітратна кислота являє собою безбарвну рідину з їдким запахом. Густина її 1,53 г/см3. Кипить при 86°С, замерзає при — 41°С. На повітрі HNO3 «димить» внаслідок притягання її парами вологого повітря і утворення дрібненьких крапельок туману. Нітратна кислота нестійка і вже під впливом сонячного світла поступово розкладається.

При нагріванні розклад її значно прискорюється. Утворюваний діоксид азоту розчиняється в HNO3 і надає їй жовтуватого кольору. У водних розчинах нітратна кислота значно стійкіша. З водою HNO3 змішується в будь-яких співвідношеннях. Нітратна кислота належить до сильних кислот, у водних розчинах вона практично повністю дисоціює:

У продаж нітратна кислота звичайно поступає у вигляді 68%-ного розчину з густиною 1,4 г/см3.

Нітратна кислота — дуже сильний окисник. Ступінь відновлення HNO3 залежить від її концентрації і активності відновника. Концентрована HNO3 відновлюється до NO2, а розведена — звичайно до NO. Нітратна кислота взаємодіє майже зі всіма металами, за винятком золота, платини і деяких інших. Так, при дії концентрованої нітратної кислоти на мідь утворюється нітрат міді, діоксид азоту і вода.

При взаємодії нітратної кислоти з ще активнішими металами вона може відновлюватися навіть до аміаку.

Розведена нітратна кислота легко реагує з алюмінієм і залізом, а концентрована без нагрівання з ними не реагує. Це пояснюється тим, що під дією концентрованої HNO3 на поверхні цих металів утворюється міцний, нерозчинний в HNO3 шар оксиду, який ізолює метал від кислоти і тим запобігає його руйнуванню. Завдяки цьому концентровану нітратну кислоту можна зберігати і транспортувати в алюмінієвій і залізній тарі.

Нітратна кислота легко окиснює не тільки метали, а й неметали. Наприклад, вона легко при нагріванні окиснює сірку і фосфор до сульфатної і фосфатної кислот.

Деякі речовини можуть запалюватись нітратною кислотою і горіти в ній. Так, коли кусочок розжареного вугілля вкинути в концентровану HNO3, він буде горіти у ній яскравим полум'ям, а скипідар спалахує при дотику з нею. Тому концентрована кислота в пожежному відношенні дуже небезпечна.

У сучасній хімічній промисловості нітратну кислоту добувають шляхом каталітичного окиснення аміаку до монооксиду азоту з наступним окисненням NO киснем повітря до діоксиду (гемітетраоксиду) азоту і поглинанням останнього водою.

Нітратна кислота є одним з найважливіших продуктів хімічної промисловості. Вона виробляється у дуже великих кількостях, використовується для виробництва азотних добрив, у кольоровій металургії для розділення металів, а також хімічній промисловості для виробництва пластмас, штучного волокна, органічних барвників, лікувальних речовин тощо.

Хлорне вапно — білий сухий порошок з різким запахом хлору. Діючим компонентом хлорного вапна є вільний актив¬ний хлор. Випускається в заводських умовах шляхом пропускання газоподібного хлору через негашене вапно. Містить 25, 32 або 35 % активного хлору. Сухе хлорне вапно частково розчиняється у воді, утворюючи в ній суспензії. Воно розкладається на сонці, повітрі та під впливом вологи, втрачаючи хлор. Хлорне вапно, що містить менше ніж 15 % активного хлору, для дезинфекції непридатне. Тому зберігати хлорне вапно необхідно в сухих, темних, прохолодних місцях. Навіть при правильному зберіганні втрата активного хлору становить 1—3 % на місяць. Тому кожних 3 міс в ньому необхідно визначати вміст активного хлору.

За своїми бактерицидними властивостями хлорне вапно належить до надійних дезинфікуючих засобів. Воно знищує не лише вегетативні, але й спорові форми патогенних мікробів.

Сухе хлорне вапно застосовують для приготування роз-чинів-сумішей 10 % або 20 % концентрації, а також для дезинфекції виділень (випорожнення, харкотиння, гній тощо) і залишків їжі при різних інфекційних захворюваннях.

Розчини-суміші застосовують у формі 10 % або 20 % водного розведення хлорного вапна. Ці розчини дістали назву хлорновапняного молока.

Приготування концентрованого освітленого 10 % розчину хлорного вапна.

Для приготування розчину треба мати:

1) 1 кг сухого хлорного вапна;

2) 9 л води; посуд з покришкою місткістю не менше ніж 10 л (дерев'яний, скляний, пластмасовий, емальований);

3) дерев'яну паличку для розмі¬шування;

4) пляшки з темного скла з корками.

Готують розчин так: 1 кг сухого хлорного вапна розводять у 9 л води. Воду доливають до вапна невеликими порціями, розмішуючи дерев'яною паличкою. Посуд з розчином залишають у темному місці на 1 добу. Протягом перших годин розчин кілька разів розмішують дерев'яною паличкою. Потім зливають освітлений розчин на кілька шарів марлі (осад залишають на дні посуду), розливають його в пляшки з темного скла і закривають корками. На пляшки наклеюють етикетки із зазначенням назви розчину, його кон¬центрації, дати виготовлення.

Зберігають розчин у спеціально відведеному темному прохолодному місці протягом 5 — 7 днів.

Хлорно-вапняне молоко 10 % або 20 % концентрації застосовують для приготування робочих розчинів хлорного вапна необхідної концентрації шляхом розведення водою, а також для знезаражування рідких виділень хворих, стін і підлоги дуже забруднених нежилих приміщень.

Робочі розчини хлорного вапна концентрації 0,2—0,5 %, 1—3—5 % широко використовують для дезинфекції приміщень, обладнання, інструментів, білизни тощо. Для приготування робочих розчинів концентрований 10 % розчин хлорного вапна безпосередньо перед застосуванням розводять відповідною кількістю води.

Найбільш розповсюдженим холодильним агентом на промислових холодильних установках є аміак, що має велику холодопродуктивність i відносно дешевий.

Сірчана кислота H2SO4. знаходиться у рідкому стані. Сполука до складу якої входить атом водню, здатна замінюватись атомами металів, в наслідок цього утворюють солі. Класифікується за за рівнем категорії кисневі, або кисневмісні, двоосновна, сильно електролітна, сильно окисна. Киснева сполукає гідратами (продукти сполучені з водою) оксидів неметалів, а такох оксидів деяких металів у вищих ступеннях окислення наявність атомів водню в кислотних залишках позначається словом гідро або гідроген з відповідним префіксом.

Аналіз та розрахунок кількісних показників небезпеки.

На підприємстві «Ренет» найбільш небезпечний технологічний процес, де ймовірне утворення горючого середовища, у приміщені апаратно-компресорної зали та зовнішній площадці випарників де знаходиться вибухопожежно небезпечна речовина, в данний момент у системі охолодження, в якому якості холодоагенту використовується аміак.

Технологiчний процес на АХУ вважасться небезпечним. Всi технологiчнi блоки АХУ, де обертаеться небезгiечна речовина амiак характеризуються категорiями: токсичноїта вибухової небезпеки.

Визначення та оцiнка небезпеки проводиться по таким етапам:

• аналiз основних причин i факторiв виникнення аварiй

• небезпека технологiчних матерiалiв — амiаку;

• небезпеки виникнення токсичного забруднення;

• небезпека розповсюдження токсичного забруднення та пожежi;

• небезпека виникнення вибуху усерединi обладнання;

• небезпека виникнення вибуху зовнi обладнання;

• небезпека виникнення вибуху усерединi замкнутого простору;

• можливостi нанесення матерiальних збиткiв;

• небезпека для життя людей.

Аналiз аварiй з участю амiаку

В 1976 р. в м. Хьюстонi (США) вiдбувся викид 19 т рiдкого амiаку, внаслiдок чого загинуло б i постраждало бiльше 100 людей.

Найбiльшу кiлькiсть постраждалих було зафiксовано в м. Потчефструме (ПАР) в I97Зр. пiсля викиду 38 т амiаку, коли загинуло 18 i постраждало 65 людей.

В 1989 р. в м. Iонавi (Литва) вiдбулося пошкодження iзотермiчного амiакосховища з наступним викидом понад 7000 т амiаку. В результатi аварії виник великий “паруючий” розлив рiдкого амiаку з горiнням амiачно-повiтрянно i сумiшi на його межах. В наслiдок пожежi постраждало 57 людей, з яких 7 смертельно.

Закордонi лiтературнi джерела i повiдомлення Мiністерство надзвичайних ситуаційУкраїни показують, що аварїз амiаком супроводжуються викидом або виливом амiаку пiсля розгерметизаціїтехнологiчного обладнання великоїмiскостi, трубопроводiв з наступним забрудненням примiщень i територiй пiдприемств, дiєю токсичних газiв на персонал i населення. Вибухiв амiачноповiтряних сумiшей в примiщенi не зафiксовано.

Рiдкий амiак при розливах випаровуться з утворенням приземних хмар. Формування i їх розсiювання в атмосферi протiкаєвiдносно повiльно (вiд 30 хв. i бiльше). В описаних випадках частина аварiй трапилась на амiакопроводах, максимальна кiлькiсть рiдкого амiаку досягала 7000 т, а кiлькiсть загиблих не перевершила 20 людей. Максимальна вiдстань, на якiй зафiксовано смертельне ураження токсичним газом, склала 200 м.

Аналiз основних причин i факторiв виникнення аварiй

Подiї, якi становлять загрозу виникнення i розвитку аварii подiленi на чотири групи:

• 1 група - штатнi ситуації: припинення подання електроенергiїмашинно-апаратноi зали компресорної;

• 2 група - випадковi події, якi не контролюються: зовнiшнi впливи у виглядi стихiйних бiд (бурi, зливи, висока температура); дiя ударних хвиль вибуху на сусiднiх об’ектах, осколкiв; диверсiя, саботаж i терористичнi акти; падiння метеоритiв, лiтальних апаратiв;

• 3 група - небезпечнi вiдхилення рiдко контрольованих параметрiв стану машин i устаткування: механiчний i корозiйний знос матерiалу, утомленiсть металу i т.п.;

• 4 група - технологiчнi причини, що приводять до порушення норм технологiчного режиму i виходу параметрiв за iх критичнi значення, окрiм припинення подачi електроенергii.

Умови виникнення аварiйних ситуацiй (аварiй)

Виникнення ймовiрних аварiй на АХУ може бути при наступних умовах:

- спрацювання або утома матерiалу обладнання;

- помилки ремонтного та обслуговуючого персоналу;

- не дотримання правил безпечноi експлуатацii холодильного обладнання;

- вплив зовнiшнiх факторiв, природних сил.

Цi умови приводять до розгерметизацiї або руйнування обладнання. Розгерметизацiя або руйнування обладнання, в свою чергу, приводять до викиду або виливу з технологiчного обладнання паро-газовоїфази або рiдкоїфази амiаку. Надходження ПФ амiаку приводить до утворювання локальної (первинноi) хмари в примiщеннi компресорноїта на вiдкритiй площадцi. Це, в свою чергу, може привести до створення вибухопожеже — або хiмiчно (токсично) небезпечного середовища. При розвитку такоїймовiрноїаварiї, можливаінтоксикацiя людей або травмування людей, пошкодження будiвельних конструкцiй, обладнання, комунiкацiй АХУ.

Вилив РФ амiаку приводить до утворювання виливу в примiщеннях чи на вiдкритiй площадцi з подальшим виникненням вторинноїхмари.

В залежностi вiд термiну появлення джерела запалення, можливi:

- пожежа над поверхнею розливу, якщо джерело запаленняпоявилосямиттєво або через вiдносно короткий термiн часу;

- вибух горючоїсумiшi, якщо джерело запалення появилося через термiн часу, необхiдний для випару парiв з поверхнi виливу, змiшуванняїх з повiтрям i створенням вибухонебезпечноїхмари.

Це, в свою чергу, може привести до пожежi виливу або вибуху горючоїсумiшi.

При розвитку такоїймовiрноїподiї, можливий вплив теплового випромiнювання або надлишкового тиску на об’єкти або людей (травмування людей, пошкодження будiвельних конструкцiй, обладнання, комунiкацiй АХУ).

Визначення кількостіречовини, що може прийняти участь у прогнозованих сценарiях виникнення та розвитку аварiйних ситуацiй i аварiй:

Стадія №1 Холодоутворення у випарниках

Сценарiй 1.1 Розгерметизацiя технологiчної системи (трубопроводiв, апаратури), вилив(викид) на тверду поверхню технологiчних примiщень рiдкого амiаку, утворення токсичної хмари, утворення вибухонебезпечного середовища, запалення та вибух.

Розглядаеться ушкодження технологiчних трубопроводiв, обладнання, запiрно-регулюючоїарматури з еквiвалентним дiаметром розгерметизації -10 мм. Максимальна продуктивнсть такого джерела викиду може скласти- 7,910 м3/с. Час вiдключення приймасться 300 с.

Розрахунковий обєм речовини, що може вилитися з апарату складас- 0,024 м3

Розрахункова кiлькiсть речовини, що може вилитися з апарату складає -16,5 кг

Площа виливу амiаку приймасться рiвноїплощi пiдцону (обвалування), при- 24,0 м2 вiльному виливi приймається iз розрахунку1л речовини розливається на 1 м2

Маса амiаку, що випарувалася з площi проливу розраховується по формулi

Gп=n*10-6*M0,5*Pн*Fп*t, де

n=7.7 (при швидкостi повiтряного потоку над дзеркалом випарування 1 м/с i температурi повiтря в примiщенi 20°С[9]); М=17; Рн = 140 кПа;

Розрахункова кiлькiсть речовини в ПГФ складас 16,5 кг

Стадiя №2.Стискання амiаку у компресорах.

Сценарiй 2.1 Розгерметизацiя технологiчної системи (трубопроводiв, апаратури), викид газової фази амiаку, утворення токсичного та вибухонебезпечного середовища всерединi примiщень, запалення та вибух.

- як граничний випадок аварiї можна розглядати розгерметизацiю комунiкацiї нагнiтання компресором пари амiаку з еквiвалентним отвору дiаметром бiльше -10 мм. Продуктивнiсть джерела викиду може скласти 3,7*10-3 м3/с. Час дистанцiйноїзупинки компресора 120 с.

Розрахунковий обєм речовини (пари амiаку), що може вийти з системи складає - 0,5 м3

Розрахункова кiлькiсть речовини, що може вийти з системи складає -5,5 кг

Стадiя №3 Конденсацiя амiаку.

Сценарiй 3.1 Розгерметизацiя технологiчної системи (трубопроводiв, апаратури), вилив (викид) на тверду поверхню технологiчних примiщень рiдкого амiаку, викид газової фази амiаку, утворення токсичного та вибухонебезпечного середовища на зовнiшнiй площадцi, запалення та вибух.

- як граничний випадок аварii можна розглядати розгерметизацiю лiнiйного ресивера, ємнiстю 1,5 м3. При регламентнiй технологiчнiй заповнюваностi 50% з нього може вилитись в наслiдок аварii до 100% мiсткостi.

Розрахунковий обєм речовини, що може вилитися з апарату складає -0,75 м3

Розрахункова кiлькiсть речовини, що може вилитися з апарату складає -515 кг

Площа виливу амiаку приймасться рiвноїплощi пiддону (обвалування), при 16 м2 вiльному виливi приймається iз розрахунку1л речовини розливасться на 1 м2.

Маса амiаку, що випарувалася з площi проливу розраховусться по формулi G = n*10-6 *М0.5 *Рн*Fп*t, де

n=7,7 (при швидкостi повiтряного потоку над дзеркалом випарування 1 м/с i температурi повiтря в примiщенi 20°С[9}); М=17; Рн = 140 кПа;

Розрахункова кiлькiсть речовини в ПГФ складає256,0 кг

Небезпеки виникнення вибуху усерединi технологiчного обладнання.

Можливiсть утворення вибухонебезпечних сумiшей амiаку з повiтрям усерединi обладнання: випарникiв, лiнiйних ресиверiв, конденсаторiв, масловiддiльникiв, враховуючи особливостi технологiчного процесу холодоутворення АХУ — малоймовiрна, оскiльки вiдсутнiй кисень для пiдтримання горiння та iнiцiююче джерело запалення. Розрахунки значень енергетичних показникiв небезпеки у цьому випадку проводити доцiльно.

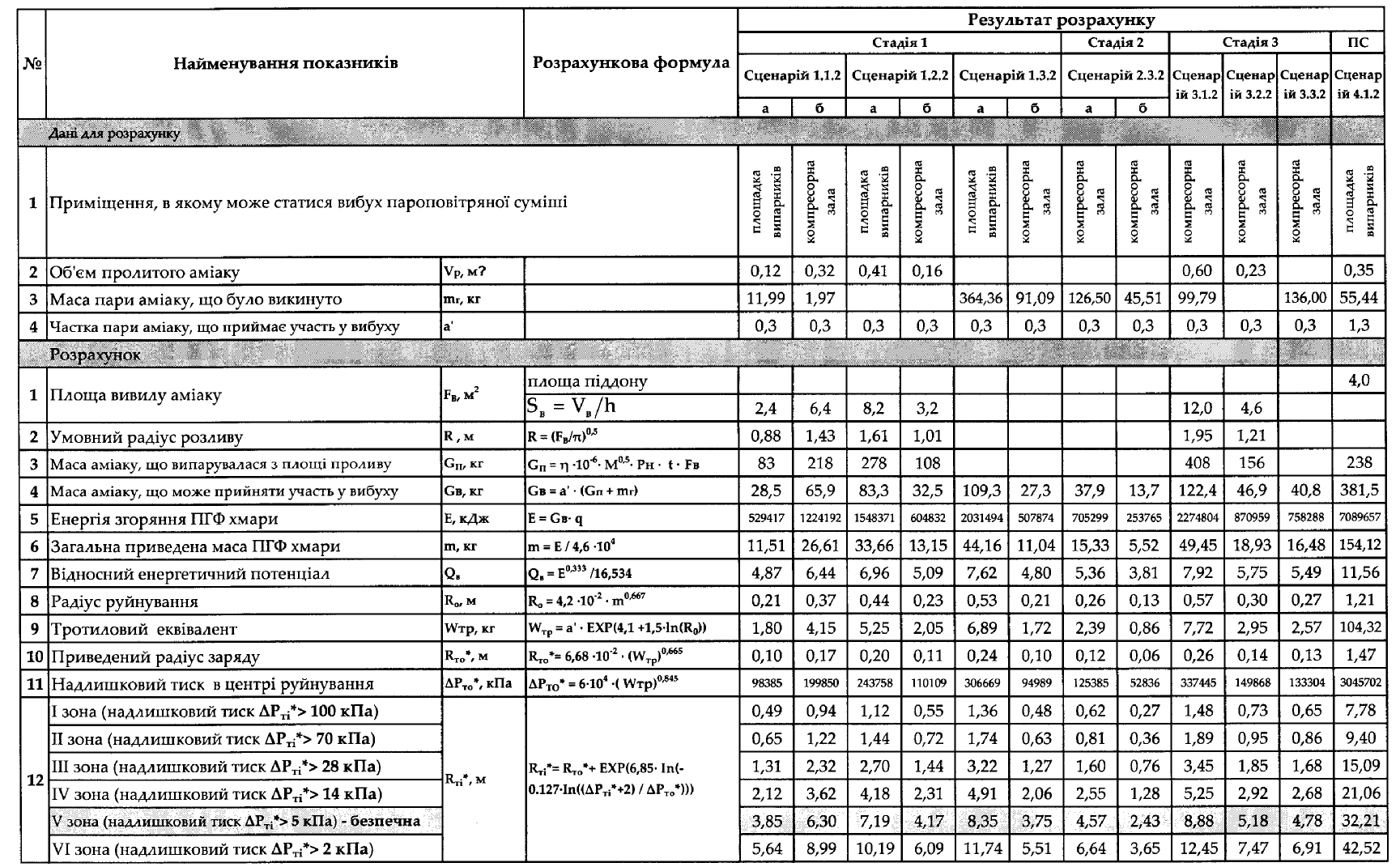

Розрахунок кількості аміаку в обладнані АХУ.(табл..2.1.)

Енергетичнi показники вибухонебезпеки стадiй, блокiв.

У вiдповiдностi до вимог для вибухопожежонебезпечних стадiй блокiв АХУ розраховуються наступнi показники:

1. Площа розливу рiдкого амiаку Sв, М2

(1)

Sв=Vв\h

Де Vв— розрахунковий об’єм виливу, м3

h— товщина шару, що умовно приймається рiвною 5 см.

Якщо вилив вiдбувається у пiддон, то його площа прийматься рiвною площi пiддону.

2. Маса амiаку, що може випаруватися з площi розливу Gп, кг

(2)

G= n*10-6 * М 0.5 * Pн*t*Fв

3. Загальний енергетичний потенцiал вибухонебезпеки (енергiя згоряння ПГФ хмари), Е, кДж

(3)

Е=Gв*g

Gв — маса амiаку, що може прийняти участь у вибуху, Розраховується помноженням загальноi маси пари амiаку у повiтрi емпiричний коефiцiєнт — для амiаку 0,3;

4. Загальна приведена маса вибухонебезпечного середовища (загальна приведена маса ПГФ хмари)m, кг

(4)

m=Е/4,6*104

5. Вiдносний енергетичний потенцiал вибухонебезпеки Qв

(5)

Q= Е0,333/16,534

б. Радiус руйнування Rо, м

(6)

Rо= 4,2 .10-2.m0,667

7. Тротиловий еквiвалент Wтр, кг

(7)

Wтр = ЕХР(4,1 +1,5•Iп(Rо))

8. Приведений радiус заряду Rтo, м

(8)

Rтo= 6,68• 10-2. (Wтp)0.665

9. Надлишковий тиск в центрi руйнування АРто*, кПа

(9)

АРто* = 6*104(Wтр)0.845

10. Радiуси зон ураження Rтi* надлишковим тиском передбачуваною вибуховою ударною хвилею для ступiнi

Rтi= Rто*+ ЕХР(6,85* 1n(-0.127*1n((АРті*+2) / APто *))) (10)

де АРті - надлишковий тиск ступеню руйнування;

11. Надлишковий тиск стиснених газiв на поверхнi замкнутого простору APвих.,кПа(11)

А Pвих=(P max-P0 )* m*a*100\V*g*C*K

де Рmах — максимальний тиск вибуху пари речовини, кПа;

Ро - початковий тиск у системi, кПа;

mв — маса викиду газу, кг;

а’ — частка пари, що прийма участь у вибуху;

Vв — вiльний об’єм системи, м3

g— щiльнiсть газоповiтряноi сумiшi, кг/м3

Стс — стехiометрична концентрацiя кисню у вибухонебезпечнiй сумiшi;

Кн — коефiцiєнт негерметичностi системи.

Кiлькiснi значения енергетичних показникiв вибухонебезпеки наводяться у пунктах (табл..2.2. та 2.3.)

Розрахуноки значень енергетичних показників вибухонебезпеки для стадій, блоків зовні технологічного обладнання (табл..2.2.)

Розрахунки енергетичних показників вибухонебезпеки у замкненому просторі. (табл..2.3.)

Хiмiчнi показники небезпеки

При експлуатацii технологiчного обладнання АХУ може виникнути аварiйна ситуацiя з витоком амiаку. Для прогнозування наслiдкiв аварii розраховуеться зона ураження (загазованостi) продуктом викиду та випаровування — парою амiаку.

Зовнiшнi границi зони забруднення парою амiаку розраховуються по пороговiй токсодозi (Д=15 мг.хв/л), що викликас початковi симптоми поразки при iнгаляцiйному впливi на органiзм людини.

1. Глибина зони хiмiчного забруднення на рiвнi пороговоi токсодози, Гп, м

(12)

Гп= (34,2* Gвип \Vn* Дп)0,55

Де Vn— швидкiсть вiтру;

2. Глибина зони хiмiчного забруднення на рiвнi смертелъної токсодози, Гс, м

(13)

Гс= (34,2* Gвип.\Vn*Дс)0.55

де Vт — швидкiсть вiтру;

7. Площа зони можливого заражения при пороговiй глибинi дii пари, Sмп, м2

(14)

S МП= 3,14* Гп2

9. Площа зони можливого зараження при смертельнiй глибинi дiї пари, Sмс, м2

(15)

Sмс=3,14*Гc2

10. Площа зони фактичного зараження при пороговiй глибинi дii пари, Sфг, м2

(16)

Sфп=3,14 *Гп2

12. Площа зони фактичного зараження при смертельнiй глибинi дiї пари,

(17)

Sфс, м2

Sфc=3,14Гc2

Результати розрахункiв токсичного заражения наводяться у таблицi (табл..2.4.)

Розрахунки масштабів ураження токсичною парою аміаку. (табл..2.4.)

Небезпека виникнення та розповсюдження токсичного та вибухонебезпечного середовища зовнi технологiчного обладнання.

В процесi експлуатацi технологiчного обладнання в примiщеннях та на зовнiшнiх площадках АХУ в наслiдок пошкодження обладнання та технологiчних комунiкацiй можливе:

• утворення небезпечного отруйного середовища;

• утворення вибухонебезпечного середовища;

• контакт вибухонебезпечного середовища з виробничими, природними джерелами запалювання, а також з джерелами, що виникають внаслiдок необережного поводження з вогнем або недотримання правил безпеки.

Умовою виникнення небезпечного середовища (токсично-, та вибухонебезпечного) розгерметизацiя технологiчноїсистеми та виток зовнi рiдко чи газоподiбноїфази амiаку. Амiак iнтенсивно випаровуеться з площини виливу, утворюючи вторинну хмару (якщо вилив супроводжувався також викидом газоподiбного амiаку — первинноїхмари).

Визначення кiлькiсних показникiв небезпеки проводиться шляхом:

• визначення кiлькостi небезпечно речовини амiаку у кожнiй одиницi обладнання, стадi, блоцi;

• визначення кiлькостi речовини, що може прийняти участь у прогнозованих сценарiях виникнення та розвитку аварiйних ситуацiй та аварiй;

• розрахунку значень енергетичних показникiв небезпеки;

• розрахунку кiлькiсних значень вражаючих та шкiдливих чинникiв;

• визначення зон можливих поразок.

Принципи та методирозрахункiв кiлькiсних показникiв

Прогнозування масштабiв ураження маєзанчасний довгостроковий характер, тому для кiлькiсного визначення небезпеки застосовуються наступнi припущення:

• площа виливу технологічної речовини:

— вилив вiльний - розраховується з припущення, що товщина шару речовини становить 0,05 м;

— вилив у пiддон - площа виливу дорiвнюе площi пiддону;

• умовний дiаметр розгерметизацiїтрубопроводiв становить 20% вiд умовного дiаметру трубопроводу;

• випаровування з площi розливу повне, але не перевищус кiлькостi речовини, що може випаровуватися за 3600 сек. (1 годину);

• метеорологiчнi даннi: швидкiсть вiтру при в приземному шарi — 1 м/с; температура повiтря 20 оС; ступiнь вертикальноїстiйкостi повiтря (СВСП) - iнверсiя; напрям вiтру не враховуться; розповсюдження хмари забрудненого повiтря приймасться в колi 3600.

Зважаючи на те, що ємностне амiачне обладнання (ресивери, промпосудини, економайзери, iн.) розраховано та використовусться при робочому тиску до 16 кг/см2,а пробний тиск випробування при цьому становить 125% вiд робочого, то при аварiйному пiдвищенi тиску в системi розгерметизацiя або руйнування такого обладнання є малоймовiрною,оскiльки буде попереджено або стхрацюванням запобiжних пристроїв, або розгерметизацiею трубопроводних з’еднань чи арматури.

Розрахунки об’єму витоку технологiчноi речовини проводяться по продуктивностi джерела розгерметизацiїз урахуванням часу потрiбного для перекриття витоку. Для вiдсiчно арматури з ручним приводом час перекриття становить 300 секунд, з дистанцiйним — 120 секунд . При розрахунках витоку приймаеться умовний дiаметр розгерметизації, значення якогоєоцiночним.

Розрахунки показникiв вибухонебезпеки проводяться у вiдповiдностi до загальних принципiв кiлькiсноїоцiнки вибухонебезпеки технологiчних об’єктiв по формулам енергетичноїзалежностi. У формулах застосованi алгоритми, в яких закладенi величини, що вiдповiдають початковим умовам виникнення та розвитку вибухопожежонебезпечних процесiв.

Масштаб токсичного ураження зовнi примiщень визначається глибиною поширення хмари з концентрацiею амiаку в не на рiвнi порогово та смертельноїтоксодоз та розраховується по емпiричнiй формулi, що враховуюєсилу вiтру, характер поверхнi мiсцевостi та значення токсодози.

При не великих розмiрах примiщень поширення токсичноi хмари приймається рiвним об’ємупримiщення з припущенням, що токсодозаєсмертельною (при великих виливах).

Матерiальнi збитки при виникненнi аварії можливi:

• в зонi горiння — в результатi виникнення пожежi, внаслiдок вибуху пароповiтряноїсумiшi амiаку, надмiрно перегрiває обладнання з втратою ними механiчноїмiцностi та iнших цiнних властивостей;

• в зонi випромiнювакня — в наслiдок надмiрного перегрiву обладнання з втратою ними механiчно мiцностi та iнших цiнних властивостей;

• в зонi задимлення — в результатi шкiдливоїдiїпродуктiв горiння на обладнання;

• в зонi вибуху — в наслiдок руйнування обладнання вiд ДП вибухово хвилi.

Аналіз можливості виникнення джерел запалення.

До джерел запалювання, які ініціюють горіння належать: відкрите полум`я, розжарені предмети, електричні заряди, теплові процеси хімічного, електричного та механічного походження, іскри від ударів та тертя, сонячна радіація, електромагнітні та інші випромінювання.

При контактi небезпечноi пароповiтряно хмари з джерелом запалення вибух можливий за умов:

• концентрацiя пари амiаку в повiтрi робочо зони в межах вибуховостi;

• наявнiсть джерела запалення;

• джерело запалення повинно бути достатньо потужним для iнiцiацi i горiння в т.ч. i вибухового.

Оскiльки амiак при випаровуваннi охолоджуеться вiдбираючи енергiю з навколишнього середовища, а температура самозапалення становить 650°С, енергiя джерела запалення повинна бути значною, а концептрацiя пари амiаку оптимальною у сумiшi з повiтрям Такий розвиток аварi’iємалоймовiрних та розглядається тiльки для примiщень з нормальними умовами — температура не нижча за О°С. Тому сценарii вибуху пароповiтряно’їсумiшi у холодильних камерах, морозильних шафах не розглядаються.

Небезпека виникнення та розповсюдження пожежi:

Умовою виникнення пожежi єодночасне появлення та взаємиий контакт трьох складових: окислювача, горючого матерiалу та джерела запалювання. При виконання технологiчних процесiв можливе одночасне з’явлення складових: окислювача (кисень атмосферного повiтря), горючих матерiалiв (амiаку), джерел запалювання (природних, виробничих, вогневих).

Рiдкий амiак єважкогорючою рiдиною з мiнiмальною енергiєю запалення 680 мдж та температурою самоспалаху 650°С. За нормальних умов та при наявностi джерела запалення амiак горить, але самостiйне горiння пiдтримусться напротязi малого часу, пiсля чогозгасає. В умовах низькоїтемператури (камера зберiгання) загоряння рiдкого амiакуєнеможливим.

Характеристика небезпечних режимiв роботи технологiчних об ‘єктiв.

В роботi холодильних машин виникають наступнi небезпечнi режими, якi можуть привести до аварiй:

• так званий “вологий хiд компресора” в поршневих компресорах. При ньому в цилiндри компресора, разом з ГФ амiаку надходити РФ амiаку;

• зниження тиску у системi змащення компресорiв;

• недостатнс охолодження компресорiв;

• пiдвищений тиск нагнiтання компресора;

• пiдвищена температура нагнiтання компресора;

• пiдвищений тиск в апаратах, холодильних приладах, трубопроводах (посудинах);

• пожежа в примiщеннях знаходження амiаку.

Потенцiйна небезпека стадiй, блокiв, обладнання.

Стадія №1. Холодоутворення.

Потенпiйна небезпека стадii та блокiв характеризується:

• фiзико-хiмiчними властивостями амiаку (велика токсичнiсть, утвореня вибухопожежонебезпечних концентрацiй, запалення та вибух);

• рiвнем гiдродинамiчних процесiв (транспортуванням небезпечних речовин по трубопроводам, надлишковим тиском, нагнiтання компресорами);

• джерелами герметизацii (наявнiстю роз’емних з’еднань, зварних нероз’ємних з’еднань, трубопровiдної арматури, корозiєю);

• джерелами запалення (можлива поява виробничих, вогневих, природних та iнших джерел запалення).

Стадiя №2. Компресiя

Потенцiйна небезпека стадій та блокiв характеризусться:

• фiзико-хiмiчними властивостями амiаку (велика токсичнiсть, утворення вибухопожежонебезпечних концентрацiй, запалення та вибух);

• рiвнем гiдродинамiчних процесiв (транспортуванням небезпечних речовин по трубопроводам, надлишковим тиском, вакуумом, температурою, нагнiтання поршневими компресорами);

• джерелами герметизацiї (наявнiстю роз’ємних з’еднань, зварних нероз’ємних з’єднань, трубопровiдно арматури, корозiєю);

• джерелами запалення (можлива поява виробничих, вогневих, природних та iнших джерел запалення);

Стадiя №3. Конденсація.

Потенцiйна небезпека стадii та блокiв характеризується:

• фiзико-хiмiчними властивостями амiаку (велика токсичнiсть, утворення вибухопожежонебезпечних концентрацiй, запалення та вибух);

• рiвнем гiдродинамiчних процесiв (транспортуванням небезпечних речовин по трубопроводам, надлишковим тиском, вакуумом, температурою);

• джерелами герметизацii (наявнiстю роз’емних з’днань, зварних нероз’ємних з’єднань, трубопровідної арматури, корозiєю);

• джерелами запалення (можлива поява виробничих, вогневих, природних та iнших джерел запалення).

При експлуатацй технiчного обладнання АХУ можуть виникнути ситуації при яких технологiчнi параметри в системi перевищують критичнi, що приводить до аварiй.

Досвiд експлуатацiїАХУ показуе, що трапляються такi аварiйнi ситуацй та аварii:

Стадiя №1.Холодоутворення.

• розгерметизацiя технологiчних трубопроводiв, зварних та фланцевих з’єднань, трубопровiдної арматури в наслiдок пiдвищення тиску, зносу, механiчного пошкодження, корозії,

• руйнування вузлiв охолоджуючих приладiв через пiдвищення тиску, механiчного пошкодження, зносу вузлiв та елементiв технологiчної схеми;

• гiдравлiчний удар та руйнування трубопровiдноїарматури на магiстралях нагнiтання амiаку компресорами.

Стадiя №2.Компресiя.

• розгерметизацiя технологiчних трубопроводiв, зварних та фланцевих з’днань, трубопровiдної арматури в наслiдок пiдвищення тиску, фiзичного зносу, корозії;

• руйнування вузлiв машин через пiдвищення тиску холодильного агента в системi, механiчного пошкодження, порушення правил експлуатацiї;

• гiдравлiчний удар при влученнi в компресор рiдкого холодильного агенту при виникненнi “вологого ходу” в поршневих компресорах;

• запалення та вибух сумiшi пари масла, амiаку з повiтрям;

• ураження електричним струмом.

Стадiя №3.Конденсацiя

• розгерметизацiя технологiчних трубопроводiв, зварних та фланцевих з’єднань, трубопровiдноїарматури в наслiдок пiдвищення тиску, фiзичного зносу, корозії;

• руйнування вузлiв обладнання через пiдвищення тиску холодильного агента в системi;

• ураження електричним струмом.

Прогнозовані сценарії та можливість їхнього виникнення. (табл..2.5.)

Аналіз шляхів розповсюдження пожежі

Розповсюдження характеризується глибиною зон (порогової та смертельної) токсичного забруднення парою амiаку. Глибина розповсюдження залежить вiд продуктивностi джерела викиду та умов, в яких викид вiдбувасться (примiщення, зовнi примiщень, погоднi умови). Зовнi примiщень розповсюдження токсичноi хмари вiдбувається за напрямом вiтру у сигароподiбнiй формi. В примiщеннях розповсюдження хмари обмежусться обсягом примiщення, де стався викид.

Ймовiрним євиникнення та розвиток пожежi в наслiдок вибуху пари амiаку, але такий сценарiйєнепрогнозованим та не залежить вiд наявностi небезпечно речовини на об’єктi.

Беручи до уваги малу ймовiрнiсть виникнення та розвитку аварiїпо такому сценарiю, пожежа-розливу рiдкого амiаку не розглядається.

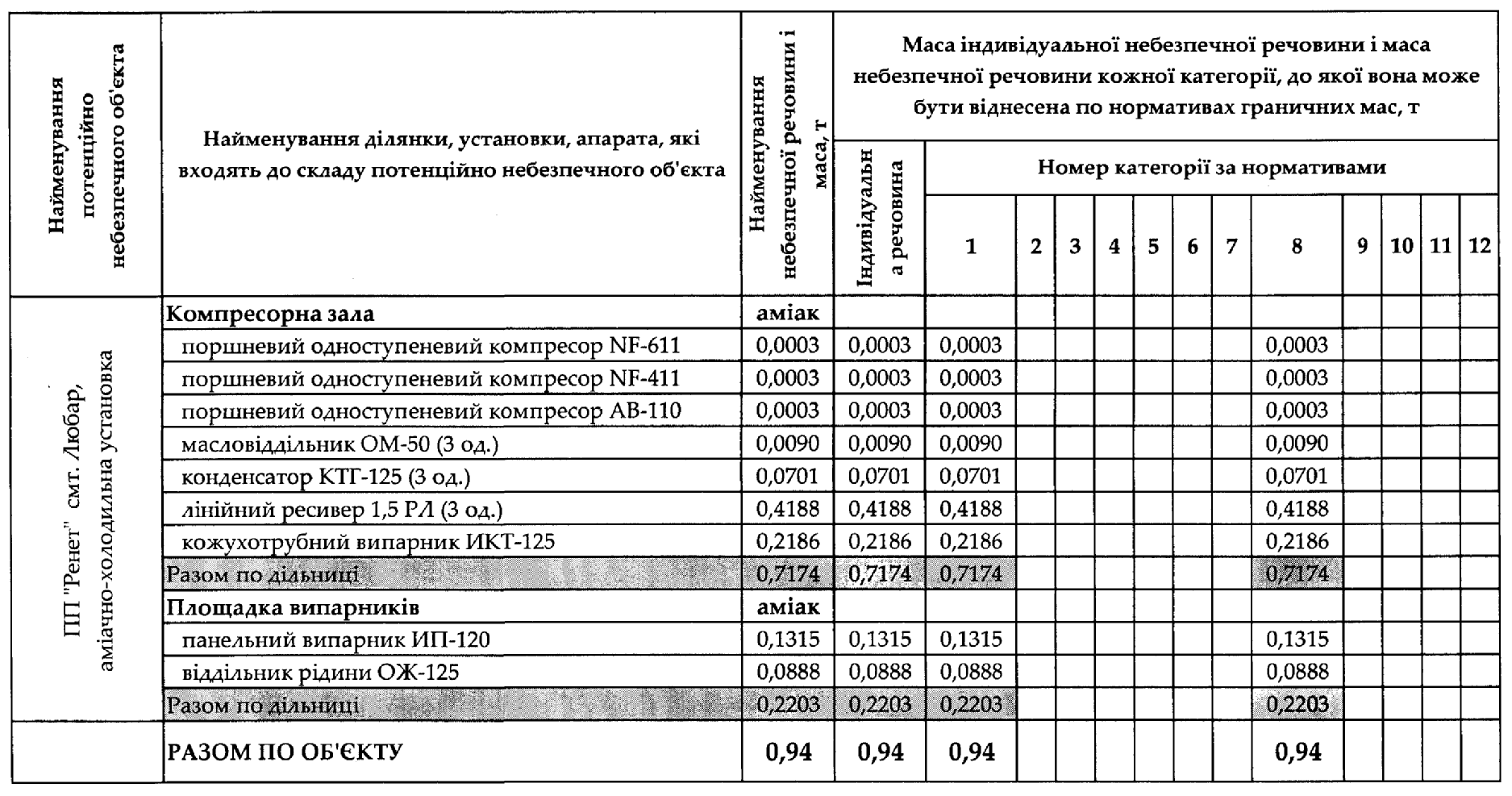

Потенцiйно небезпечнi об’єкти з небезпечними речовинами, видiлені для iдентифiкацi.

Аналiз структури АХУ ПП «Ренет» вказує, що вiдповiдно до ,,Порядку iдентифiкацiї і облiку об’єктiв пiдвищеної небезпеки” у складi АХУ, як потенцiйно небезпечнi виробничi об’єкти по адмiнiстративнiй (територiальнiй) ознацi можуть бути визначенi:

• компресорна зала;

• зовнішня площадка випарників (під навіс)

Iнших об’єктiв з наявнiстю небезпечних речовин, що пiдлягають iдентифiкацiї на територiї не виявлено.

Оскiльки вiдстань мiж дiльницями менш 500 м, територiя, на якiй вони розташованi, повинна розглядатися, як один об’єкт.

Перелiк об’єктiв пiдприсмства, що належать до об’єктiв пiдвищеної небезпеки наведенi в табл.2.6.

Таблиця 2.6.

-

Найменування потенцiйно небезпечного об’єкта, видiленого для iдентифiкацiї, його склад

Мiсце розмiщення потенцiйно небезпечного обекта

Найменування,

маса, категорiя небезпечної чи речовини групи небезпечних речовин, що зберiгаються чи вiдпускаються на об’єктi

Чи найменування категорiя небезпечної чи речовини групи небезпечних речовин, по яких проводилася iдентифiкацiя об’єкта

Результати iдентифiкацiї (належить до обєктiв

пiдвищеної небезпеки вiдповiдного класу, не належить

до об’єктiв пiдвищеної небезпеки)

АХУ ПП «Ренет» (компресорна зала, площадка випарникiв)

Житомирська обл., смт. Любар, нул. Ленiна 67

Амiак 1 т

Амiак

1-я категорiя

(горючi гази),

8-я категорiя

(токсичнi речовини)

Належить до об’сктiв пiдвищенсй небезпеки

зультат iдентифiкацй наведений у п.2.4.)

Iнших потенцiйно небезпечних об’єктiв i об’єктiв пiдвищеноi небезпеки, крiм зазначених у табл.1, не встановлено.

Маса небезпечних речовин, що знаходяться на потенцiйно небезпечних обєктах, данi для розрахунку:

Категорiя небезпечної речовини.

-горючi (займистi) гази- 1 категорiя; -токсичнi речовини -8 категорiя.

Норматив пороговоїмаси (Снпм, т) для амiаку встановлений iндивiдуально:

-1 клас 500 т; - 2клас 50т.

При розрахунках приймалося:

-щiльнiсть рiдкого амiаку 0,68 т/м3; -щiльнiсть пари амiаку 0,012 т/м3.

Розрахунок маси небезпечних речовин по технологічних стадіях ( табл..2.7.)

Примiтки: а) при розрахунках приймається щiльнiсть рiдкого амiаку 0,68 т/м?, газоподiбного 0,012 т/м? б) позастадiйне обладнання не розглядасться.

Кількість небезпечних речовин по дільницях АХУ та категоріях (табл..2.8.)

Аналiз та розрахунок зони дiї потенцiйно небезпечних об’ктiв

Для оцiнки впливу потенцiйно-небезпечного об’єкта проводимо розрахунок радiусу зони небезпечного впливу для речовини 1-ї (горючi (займистi) гази) та 8-ї категорi (токсичнi речовини) з встановленими iндивiдуально пороговими масами.

Для розрахунку радiуса зони дії потенцiйно небезпечного об’єкту припускаємо, що iндивiдуальна порогова маса небезпечної речовини (G’іпм) дорiвнює розрахованiй кiлькостi амiаку у технологiчному обладнаннi (Gрп).

G’іпм = Gрп =1 Т

Із формули перерахунку iндивiдуального нормативу порогової маси

G’іпм=Gнмп *(Rз\Rг)2

маємо:

Rз=Rг*\/G’іпм\Gнпм

де Rз — радiус зони дiї потенцiйно-небезпечного об’єкту;

Rг - гранична вiдстань до об’єктiв ,,турботи” в межах якої виконується перерахунок нормативу порогової маси (приймаеться 500 м для небезпечних речовин групи 1).