- •Визначення основних параметрів шнекових пресів

- •Визначення оcновних параметрів коліноважільних пресів

- •Визначення основних параметрів гідравлічних пресів

- •Устаткування для укладання відформованих виробів

- •Ливарні конвеєри

- •Опис пристрою і робота основного виду устаткування

- •Вказівки до графічної чисти проекту

- •Література:

- •Зразкові теми курсового проекту

- •Приклад завдання на курсовий проект

Міністерство вищої і середньої спеціальної освіти СРСР Білгородський технологічний інститут будівельних матеріалів

ім. І. А. Грішманова

Кафедра механічного устаткування

Затверджено методичною радою інституту

МЕТОДИЧНІ ВКАЗІВКИ

ДО ВИКОНАННЯ КУРСОВОГО ПРОЕКТ ПО КУРСУ "МЕХАНІЧНЕ УСТАТКУВАННЯ І ОСНОВИ ПРО-ЕКТУВАННЯ КЕРАМІЧНИХ ПІДПРИЄМСТВ"

Для студентів спеціальності 0830

Білгород - 1961

Склав кандидат технічних наук доцент І. Г. Мосьпан

Рецензент доцент В. Д. Муражко

Білгородський технологічний інститут будівельних матеріалів

ім. І. А. Грішманова, 1981

ВВЕДЕННЯ

У наший країні щорічно проводиться близько 100 млрд. одиниць різних видів керамічних будівельних виробів, цегли, труб, плитки та ін. Виробництвом цих видів будівельних матеріалів в наший країні зайнято близько 10 тис. підприємств, з них понад 600 заводів з річною продуктивністю більше 5 млн. одиниць виробів. Не дивлячись на це, потреби в якісних керамічних будівельних виробах ростуть значно швидше, ніж їх виробництво.

У “Основні напрями економічного і соціального розвитку СРСР на 1981 - 1985 років і на період до 1990 года” передбачено значне зростання всіх видів матеріалів для будівництва. Загальний об'єм промисловості будівельних матеріалів необхідно збільшити на 17 - 19 %.

Завдання, поставлені перед інженером-технологом і інженером- механіком на виробництві, полягають у виборі таких режимів роботи машин, агрегатів і ліній, які забезпечують найбільшу продуктивність при найменших енерговитратах, зносах деталей і вузлів, при високій якості вироблюваних виробів. Тому при проектуванні нового промислового відділення, ділянки або реконструкції тих, що діють необхідно враховувати нижче перераховані завдання і створювати підприємство з передовою технологією виробництва. Його техніко-економічні показники і перш за все продуктивність праці повинні бути вище, ніж на не діючих підприємствах, які випускають ту ж продукцію; і не нижче, ніж в діючих типових проектах.

ЗМІСТ ТА ПОРЯДОК ВИКОНАННЯ КУРСОВОГО ПРОЕКТУ

Завданням курсового проекту є систематизація, закріплення і розширення теоретичних знань і виробничих навиків студентів, поглиблене вивчення матеріалу в об'ємі однієї з тем, удосконалення розрахунково-графічних навиків в самостійному вирішенні технічних завдань. При виконанні курсового проекту студент використовує всі знання, отримані при вивченні пройдених дисциплін, з'ясовує і детально освітлює стан і розвиток певної вузької галузі промисловості згідно завданням курсового проектування.

У завданні на курсовий проект передбачається проектування потокової технологічної лінії, цехи, відділення, а також визначається основний використовуваний агрегат. У проектованому відділенні передбачається розстановка і кількість основного і інших видів устаткування, безпосередньо передуючих основному агрегату по ходу технологічного процесу (наприклад, вальців, глинорозтирачів, транспортерів, дозаторів і так далі) або устаткування для найближчого подальшого переділу технології (наприклад, зачисних машин, глинозапасників, сушил печей).

Курсовий проект складається із записки пояснення на 25 - 30 сторінках тексту і графічної частини на 3-х листах.

Записка пояснення складається з наступних розділів;

- завдання на курсове проектування;

- введення;

- опис технологічного процесу і технологічна схема проектованої ділянки виробництв;

- розрахунок матеріального балансу;

- визначення режиму роботи;

- вибір і розрахунок кількості основного і допоміжного устаткування;

- опис пристрою і робота основного виду устаткування, вказаного в завданні;

- види браку, можливі на встановленому устаткуванні, і способи його усунення;

- основні правила експлуатації і техніка безпеки;

- список використаної літератури.

У тексті введення дається короткий опис розвитку галузі, шляхи розвитку і удосконалення устаткування, вживаного у даній галузі промисловості.

Опис технологічного процесу включає послідовний виклад всіх технологічних і транспортник операцій з вказівкою основних технологічних параметрів, режимів і видів устаткування, на якому виконуються ці операції. У записці приводиться технологічна схема всього виробництва або проектованого відділення згідно завданню.

При проектуванні підприємства або відділення по виготовленню керамічних виробі з метою виявлення кількості матеріалів, необхідних для здійснення запроектованого технологічного процесу, розраховують матеріальний баланс.

Матеріальний баланс складають результату із завдань на курсове проектування на підставі вивчення виробництва і виробничої документації під час технологічної практики, а також на підставі норм технічного проектування і науково-технічної літератури. При розрахунках використовують наступні дані:

- задану річну продуктивність підприємства або відділення, виражену в тих одиницях, які прийняті для обліку відповідної продукції: у тоннах для вогнетривів, квадратних метрах для облицювальних виробів, тисячах штук або умовних тисячах штук для стінових матеріалів і виробів технічної кераміки);

- склади (рецептуру) вживаних мас, задані значення вологості, а також зміст інших видів тимчасового мащення по межах виробництва; типові або нормовані значення вологості приймають і для початкових сировинних матеріалів даного виробництва; виходячи з рецептів мас і хімічного складу сировинних компонентів визначають в необхідних випадках загальні втрати при прогартовуванні керамічних заготовок, що дозволяють враховувати зміну маси виробів в процесі випалення;

- нормативи втрат на всіх стадіях виробництва; втрат від браку; втрат на розпилювання матеріалів при операціях їх помелу, змішування і транспортування; втрат, пов'язаних з операціями формування або механічної обробки. Вказані втрати підрозділяються на поворотних і безповоротних, причому в розрахунках указують повернення матеріалів на відповідних переділах технологічного процесу. Крім основного матеріального балансу, в необхідних випадках розраховують витрату спеціальних матеріалів (глазур, металізаційних паст і так далі) і допоміжних матеріалів (мастила форм, засипки і підсипки при випаленні виробів). Розрахунок ведуть на основі норм витрати на одиницю продукції, що випускається.

При складанні матеріального балансу визначають витратний коефіцієнт сировини на одиницю продукції. Питома витрата глинистих матеріалів в щільній масі на отримання різних виробів складає:

На 1000 шт. цеглин

звичайного 2,5 м3

дірчастого і пустотілого 1,75 - 2 м3

На 1 м2 плиток

облицювальних глазурованих 15 кг

Для підлог завтовшки

10 мм 30 кг

13 мм 34 кг

килимово-мозаїчних 12 кг

типу "кабанчик" 30 кг

цокольних 34 кг

На 1 т каналізаційних труб 1,5 т

На 1000 шт. дренажних труб

(α= 50 мм, ℓ= 333 мм) 2 т

На 1 т санітарно-технічних

Виробів 1,5 т

При складанні матеріального балансу розрахунок проводять в наступному порядку: розрахунок виходу гірських виробів, загального виходу продукції з випалення; кількості напівфабрикату, що поступає у випалення і сушку (видалення тимчасового мастила); витрати маси на формування виробів; кількості маси, що готується, і витрати її компонентів і початкових сировинних матеріалів, що поступають на підприємство. (Розрахунок виконується відповідно до "Методичних вказівок до виконання курсового проекту за технологією кераміки і вогнеупорів"» складеними І.І.Немецем та ін. Білгород, ЕГІСМ, 1980.)

Режим роботи підприємства або відділення (однозмінний, двозмінний, тризмінний, тривалість зміни в годиннику, кількість матеріалів, що підлягають переробці в годину, зміну, добу або рік) визначають після складання матеріального балансу. Для виявлення необхідної кількості механічного устаткування і транспортних засобів при виробництві вказаної кількості виробів проводять розрахунок корисного фонду робочого часу.

Фонд корисного робочого часу, для агрегатів безперервної дії визначають по формулі

![]()

де Тп - корисний робочий час агрегату, ч;

tK - календарна кількість днів в році;

tв - число вихідні календарних днів;

к - коэффициент корисної дії роботи устаткування:

к= 0,8 - 0,85;

n - число змін в добу;

t - тривалість зміни, ч.

Кількість одиниць устаткування m, шт., знаходять шляхом ділення річної продуктивності відділення Q на фонд корисного робочого часу Тп і на його годинну продуктивність П :

![]()

В деяких випадках потрібна кількість рівного виду устаткування, в основному допоміжного, вибирають не тільки з розрахунку, але з міркувань технологічної зручності і раціональної компоновки. Наприклад, доцільно встановлювати однакову кількість пресів і періодичних змішувачів для напівсухої маси (бігунів змішувачів, бігункових змішувачів, дозаторів, живильників і так далі) з тим, щоб організувати зручне транспортування маси і рівномірне живлення основного агрегату. Так, при проектуванні потокової технологічної лінії облицювальних плиток в цілях забезпечення безперервної роботи печей встановлюють резервний прес, розрахований на дві лінії. Устаткування періодичної дії (кульовий млин, змішувач і ін.) працює виходячи з навантаження і режиму роботи.

ВИБІР І РОЗРАХУНОК КІЛЬКОСТІ ОСНОВНОГО

І ДОПОМІЖНОГО ОБЛАДНАННЯ

При складанні записки пояснення основну увагу звертають на опис конструкції і роботи основного устаткування проектованого відділення. У описі приводять технічну характеристику, перелік і взаємозв'язок основних деталей і вузлів конструкції, їх кінематичну взаємодію, електричні, гідравлічні або інші схеми управління, способи регулювання роботи машин, причини і способи усунення основних відключень від нормального процесу, основні правила експлуатації, пов'язані з вимогами техніки безпеки. У описі устаткування і схеми його роботи посилання на окремі вузли і деталі повинні бути даны під номерами, вказаними на малюнку або схемі, поміщених в записці.

Вибір схеми підготовки сировини залежить від ряду чинників, основними з яких є фізичні властивості матеріалів, тобто його твердість, в'язкість, однорідність, вологість, розмір шматків.

У виробництві керамічних виробів застосовують як роздільний, так і сумісний спосіб підготовки матеріалу. При роздільному способі пластичні матеріали і плавні готують окремо від пластичних, потім їх перемішують до необхідної однорідності.

Найбільш поширені машини підготовчої лінії -вальці. Залежно від конструктивних особливостей вони можуть виконувати різну роботу: виділяти кам'янисті включення, дробити і диспергувати глину. У першому випадку один з валків виконують з гвинтовою нарізкою, потрапляючи в канал якої камінь виводиться до торця валка, а потім віддаляється (вальці СМК - 194, СМ - 1198). У другому випадку для дрібного дроблення і грубої обробки глини використовують гладкі вальці грубого помелу, а для ретельнішого руйнування первинної структури глини - гладкі вальці тонкого помелу (СМК - 83, СМК - 102) з мінімальним зазором між валяннями не вище 2 мм, причому із зменшенням зазору зростає інтенсивність перемішування до диспергування глини. Покращує обробку глини і збільшення відношення частот обертання валків до 1,5 - 2. У технологічних лініях знаходять застосування дві пари (фірми ”Хендел”, ФРН), а іноді і три пари (фірми ”Юнікерам”, Франція) вальців. У останніх по ходу технологічної лінії мінімальний зазор складає всього 0,6 мм.

Робота дробарки з малим зазором веде до швидкого зносу поверхні валка в його середній частині, що знижує ефективність роботи вальців, тому всі останні конструкції гладких валків грубого і тонкого помелу обладнані спеціальними шліфувальними пристроями, робочий інструмент якого – шліфувальний круг – обертаючись, здійснює пересування уздовж валка, проточуючи його поверхню по всій довжині.

Останніми роками великого поширення на керамічних підприємствах набули глиноперероблюючі машини, в яких глина подрібнюється, перемішується і продавлюється через отвори невеликих розмірів. Ці машини забезпечують високу якість переробки пластичних глин і частіше використовуються при виробництві керамічних труб і тонкостінних керамічних будівельних виробів.

До типу глинопродавливающих машин відноситься розтирач. Складається з циліндрового корпусу, в який поміщений вертикальний вал зі встановленими на нім лопатями спіральної форми. На кінцях лопатей закріплені ножі під невеликим кутом до корпусу. Глина перемішується лопатями і, зміщуючись уздовж їх поверхні, потрапляє в "робочий" зазор, де подрібнюється ножем і під його дією продавлюється крізь круглі отвори діаметром 16 мм, розташовані в нижній частині корпуси. Підготовлену глину підхоплює таріль, що обертається, і перенавантажує її на відвідний транспортер.

Глинорозтирачі випускають двох типів.

Машини, в яких обертаються лопаті: CM-1241, CM-671, СМ-859 і "Кема" (ГДР);

Машини, в яких обертається корпус при нерухомих лопатях: "Хендел" ФРН, "Бонджісані" Італія.

Залежно від продуктивності питома витрата потужності глинорозтирача складає 5 - 2 кВт на 1 м3 протертої глини.

Основними машинами технологічних ліній по виробництву глиняної цеглини, керамічних труб і заготовок для тонкої кераміки є шнекові преси. Від їх роботи залежить технічний рівень і техніко-економічні показники ліній.

Вітчизняною промисловістю випускаються стрічкові комбіновані вакуумні преси СМ-443, СМ-443А, СМ-142, СМ-446 і СМ-683, безвакуумні СМ-294, CM-712, СМ-727 і агрегатний прес CMK-168. Преси мають наступні недоліки: постійну частоту обертання шнека, постійні розміри головки і мундштука без урахування властивостей маси, що переробляється, що веде до отримання неякісної продукції і зниження продуктивності. Технічна характеристика шекових пресів приведена в табл. 1.

На заводах Міністерства будівельного, дорожнього і комунального машинобудування в даний час почато серійне виробництво комбінованого вакуумного преса СМК - 28 продуктивністю 7 тис. цегли в годину, такого, що є модифікацією істотно модернізованого преса СМ-443А, і стрічкового агрегатного вакуумного преса СМК-133 такої ж продуктивності. У пресах СМК-28А і CMK-133 механізми пресування повністю уніфіковані.

Агрегатний вакуумний прес CMK-133 призначений для пластичного формування будівельної цеглини, порожнистих блоків, дренажних труб і інших виробів будівельної кераміки з вакуумованої глиняної маси шляхом витискування її у вигляді бруса (повнотілого і порожнистого) заданого поперечного перетину. Питомий тиск пресування до 1,6 МПа.

Вакуумний прес Сmk-i33 складається з двох агрегатів, змонтованих на одній станині, пресового і змішувача. Кожен агрегат має свій привід з чотириступінчастого редуктора з централізованою системою мастила, фрикційної муфти і електродвигуна. Наявність в кожному редукторі змінних шестерень дозволяє змінювати частоту обертання шнекового валу і валів змішувача стосовно технологічних вимог і виробничих умов. Застосування таких пресів дозволяє автоматизувати виробничий процес, скоротити кількість обслуговуючого персоналу.

Після попередньої обробки глина поступає в двохвальний змішувач преса, обладнаний пристроєм для дозволоження. У змішувачі глина перемішується, і у разі потреби дозволоження водою або парою. Шнеками і лопатками, розташованими на валах змішувача, глина посувається до вакуум-камери. На вході у вакуум-камеру ножі розрізають глину на тонкі стрічки. У камері размелена глина вакуумується. Нагнітальні валяння рівномірно подають глину до лопатей огорожної частини шнека. Шнеки перемішують глину, ущільнюють її і вичавлюють через мундштук у вигляді безперервної стрічки заданого перетину. Залежно від необхідної форми виробів застосовують відповідні мундштуки.

Прес СМК-133 оснащений приладами, автоматично керівниками режимом його роботи. На головці циліндра встановлений датчик тиску, який відключає привід преса у разі його надмірного перевантаження. Змішувач обладнаний рівнеміром, що відключає привід у разі переповнювання вакуум-камери глиняною масою, а також приладами, регулюючими подачу води в змішувач залежно від тиску маси в головці. Приводи преса і змішувача автоматично відключаються при падінні тиску масла в системі мастила нижче допустимого.

Вакуумна камера обладнана електроконтактним вакуумметром, який включає сигнальну систему у разі зниження вакууму нижче заданої величини. Передбачена централізована система мастила, призначена для безперервної подачі масла на зубчаті передачі редуктора при роботі преса.

Змішувач приводиться в дію електродвигуном через муфту і редуктор. Редуктор сполучений з валами змішувача за допомогою порожнистого валу через жорстку муфту, що має запобіжні пальці, що зрізають. Шестерні редуктора змішувача, як і шестерні редуктора преса, є змінними і забезпечують підбір частоти обертання валів змішувача, відповідній частоті обертання шнекового валу. Вали змішувача мають зустрічне обертання, на них встановлені лопатки і шнеки, що переміряють і подають глиняну масу у вакуум-камеру.

До нижньої частини корпусу змішувача підводиться пара. Корпус змішувача виконується зварним з листової сталі. Змішувач сполучений з вакуум-камерою за допомогою чавунного відливання квадратного перетину, що дозволяє встановити змішувач або паралельно осі преса, або під кутом 90°. Вакуум-камера має люки для доступу у внутрішню частину і підключення трубопроводів вакуум-преса, світильника і пристрою для контролю за рівнем маси у вакуум-камері.

Прес приводиться в дію від індивідуального двигуна, передавального обертання вхідному валу редуктора за допомогою фрикційної дводискової постійно замкнутої муфти. Обертання через шестерні передається на порожнистий вал, який з наполегливим підшипником є одній з опор шнекового валу. Шнековий вал сполучений з порожнистим валом жорсткою муфтою із запобіжними середніми пальцями, На шнековий вал насаджені шнеки діаметром 550 мм в огорожній і 450 мм у випорної частині циліндра.

Прес працює як в налагоджувальному, так і в автоматичному режимах. Налагоджувальний режим передбачає включення механізмів преса в будь-якій продуктивності, необхідній в процесі випробування і налаштування. Привід преса, окрім сигнальної, забезпечений запобіжною апаратурою, що передбачає відключення преса і змішувача при перевантаженнях. Запобіжна апаратура виключає можливість включення преса за відсутності огорож. Автоматичний режим робота забезпечує відхилення приводу змішувача при переповнюванні вакуум-камери з подальшим включенням досягши заданого рівня. Автоматичне регулювання дозволоження маси в змішувачі здійснюється по непрямому параметру - тиску маси в головці циліндра.

Агрегатне виконання преса дозволяє здійснити роздільне управління пресом і змішувачем, що є необхідною умовою автоматичного управління режимом його роботи, раціональніше використовувати виробничі площі. Завдяки наявності двохвального змішувача з парозволоженням і пристосуванням для тоншого подрібнення глиняної маси, що поступає у вакуум-камеру, поліпшується якість змішення, переробки і вакуумування.

Дистанційне керування, контроль в регулювання режимів роботи преса дозволили автоматизувати процес формування, попользовать його в автоматичних лініях, на заводах-автоматах.

РОЗРАХУНОК ПАРАМЕТРІВ ОСНОВНОГО УСТАТКУВАННЯ

Розрахунок глинорозтирачів

Приклад 1. Визначити потужність електродвигуна приводу і максимальний тиск, що створюється лопаттю глинорозтирача, за наступними початковими даними: радіус внутрішньої кромки лопаті r1 0,9 м, (див. малюнок), радіус валу r2 0.225 м, радіус зовнішньої кромки лопаті R 1 м, кут нахилу лопаті α 30° ширина лопаті b 0,43 м, ширина кронштейна b1 0,22 м, кутова швидкість лопатей ω 0,59 рад/с, довжина лопаті L 0,16 м, число лопатей z 4, окружна швидкість лопатки ωR 0,59 м/с, вологість глини W 24%.

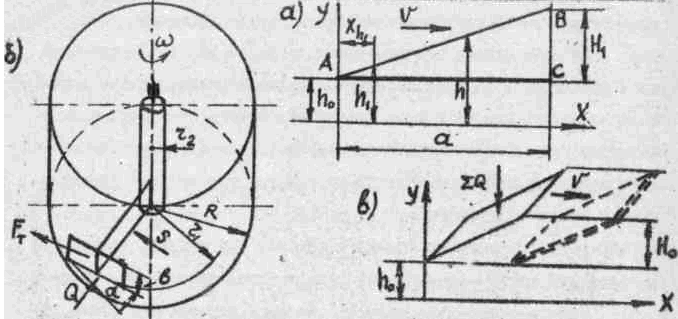

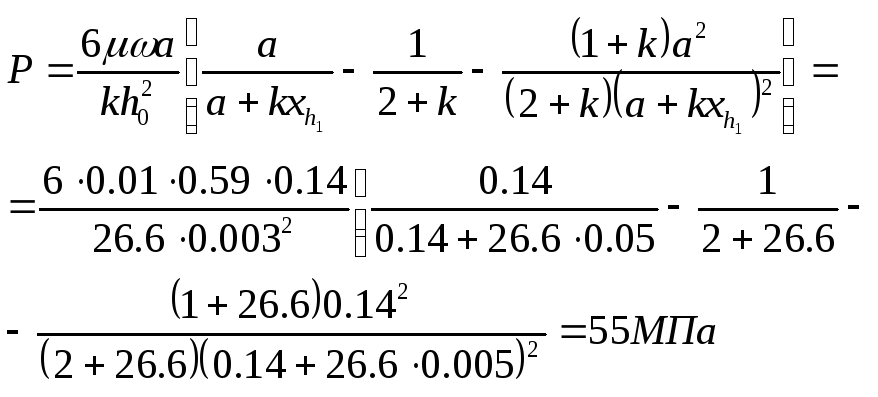

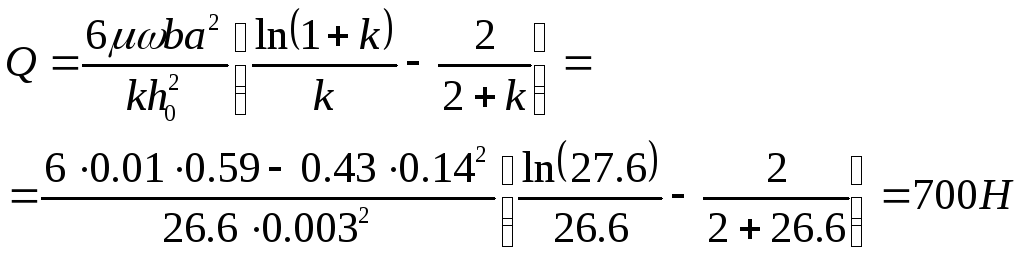

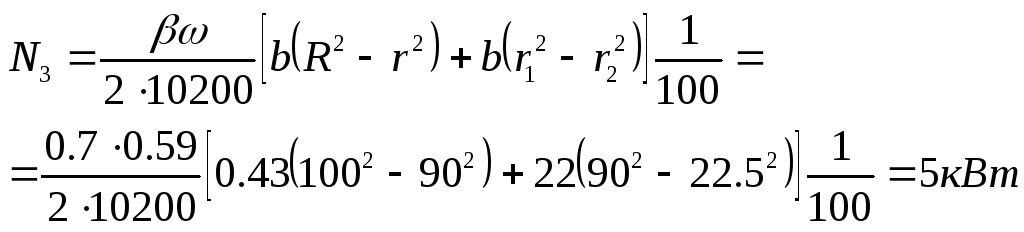

Схеми до розрахунку основних параметрів глинозмішувача:

а - геометричні параметри лопаті;

б - потужності двигуна;

в - сили тиску.

Проекція лопаті на вісь Х

![]()

Проекція лопаті на вісь Y

![]()

При цьому відношення проекцій складе

![]()

Критичний перетин лопаті в параметрах визначають з виразів

![]()

![]() максимальний

тиск в перетині h1

- із залежності

максимальний

тиск в перетині h1

- із залежності

де

![]() - коефіцієнт в'язкості

- коефіцієнт в'язкості![]() .

.

Зусилля, що діє на лопать від стиснення глини, знаходять по формулі:

Потужність, що витрачається на створення тиску

![]()

Силу тертя глини об лопать визначають із залежності

Необхідна потужність подолання сил тертя

![]()

Потужності, необхідні для перемішування глини

де

![]() - коефіцієнт опору руху лопаті в глиномасі.

Потужність електродвигуна глинорозтирача

- коефіцієнт опору руху лопаті в глиномасі.

Потужність електродвигуна глинорозтирача

![]()

Де

![]() - к.к.д. приводу.

- к.к.д. приводу.

Приклад 2. Визначити продуктивність і потужність приводу вальцевой дробарки для переробки глини середньої пластичності.

Діаметр

валків D

1

м, довжина валків L

1

м, мінімальний зазор між валяннями t0

0,0013 м, швидкість тихохідного валка V1

1,15 м/с, швидкість швидкохідного валка

V2

1,52 м/с, кут захоплення

![]() 20°,

вологість глини W 23%.

20°,

вологість глини W 23%.

Теоретичну ширину потоку глини, що поступає в захоплення валків, знаходять із залежності

![]()

Максимальне зусилля розпору при заповненні глиною всієї довжини валків

![]() де

де

![]() - коефіцієнт в'язкості глини:

- коефіцієнт в'язкості глини:![]() ;

;

f - фракція глини, що виходить, після дробарки:

![]()

![]() -

безрозмірний параметр вальцевой

дробарки:

-

безрозмірний параметр вальцевой

дробарки:

![]()

Ефективний тиск на валок

![]()

Максимальний тиск в потоці глини

![]()

Продуктивність валковой дробарки визначають по формулі

![]() де

t1

-

середня ширина потоку глиняної маси,

що виходить з дробарки:

де

t1

-

середня ширина потоку глиняної маси,

що виходить з дробарки:

![]()

Сумарна потужність приводу валковой дробарки

![]()

де

![]() -

коефіцієнт заповнення глиною простору

між валяннями по їх довжині

-

коефіцієнт заповнення глиною простору

між валяннями по їх довжині![]() .

.

Потрібна потужність приводу валковой дробарки розподіляється між валяннями в наступному співвідношенні:

для тихохідного валка

![]()

для швидкохідного валка

![]() .

.

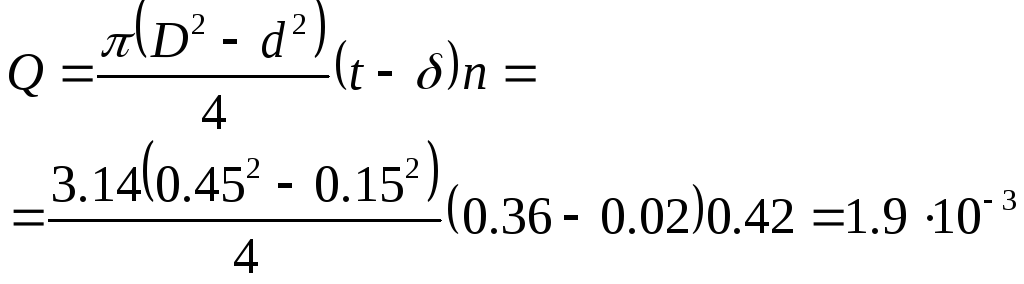

Визначення основних параметрів шнекових пресів

Приклад

3.

Визначити продуктивність преса,

потужність приводу преса і характеристику

шнека при формуванні щільної цеглини

з глини середньої пластичності, якщо

вологість глини W 20%, коефіцієнт тертя

глини по металу f

0,4. Коефіцієнт тертя глини по глині, f

0,45. Коефіцієнт до,

що враховує повернення маси по зазорах,

залежить від величини зазору між

зовнішнім діаметром шнека і діаметром

циліндра, від тиску і фізико-механічних

властивостей глини; к=

0,12

- 0,23 при зазорах між циліндром і шнеком

від 5 до 15 мм. Діаметр шнека D

0,45

м, діаметр маточини шнека d

0,15 м, крок гвинтової лінії при зовнішньому

діаметрі t

0,36

м, товщина лопаті гвинта шнека

![]() 0,02 м. Продуктивність преса, м3/c,

складає

0,02 м. Продуктивність преса, м3/c,

складає

де n - частота обертання, n= 0,42 с-1.

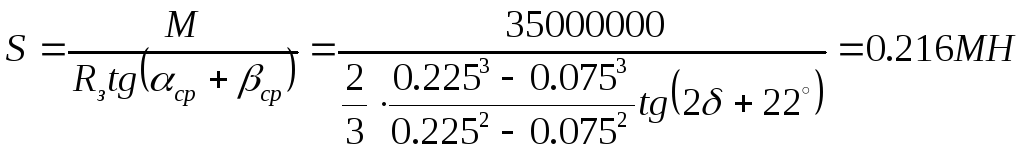

Потужність приводу преса, кВт, визначають по формулі

![]()

де М - крутний момент, на валу шнека преса, MH·м:

![]()

Тут

![]() - кут підйому гвинтової лінії шнека .°;

- кут підйому гвинтової лінії шнека .°;

![]() - кут

напряму руху глини ... °, кут

- кут

напряму руху глини ... °, кут

![]() змінюється залежно від тиску пресування,

і при максимальному тиску в головці

преса 2-3 МПа

змінюється залежно від тиску пресування,

і при максимальному тиску в головці

преса 2-3 МПа

![]() =8°;

=8°;

P - тиск глиняної маси на даній ділянці, для пресів, що виготовляють суцільний і порожнисті блоки, Р=0,04 MПа;

lz - довжина гвинтової лінії шнека, м, по зовнішньому діаметру:

![]()

е - підстава натурального логарифма;

q - показник ступеня, залежного від геометричні параметрів шнека і коефіцієнта тертя глини q=0,007. Підставляючи чисельні значення, отримаємо

![]() При

роботі преса виникаючі осьові навантаження

на шнек можуть бути знайдені по формулі

При

роботі преса виникаючі осьові навантаження

на шнек можуть бути знайдені по формулі

Тут

![]()

(R – зовнішній радіус шнека, м, r – радіус маточини, м)

![]() ,

,

![]() ,

,![]() ;

;

![]() ,

,

![]() ,

,

![]()

У тих випадках, коли в результаті розрахунку матеріального балансу відома годинна потреба деталей, що виготовляються, є можливість визначити характеристику шнека преса виходячи з наступного співвідношення основних параметрів:

зовнішній діаметр шнека

![]()

діаметр маточини

![]()

середній діаметр шнека

![]()

глибина каналу шнека

![]()

крок гвинта

![]()

довжина гвинтової лінії

![]()

Визначення оcновних параметрів коліноважільних пресів

Коліноважільні преси застосовує при виготовленні виробів методом напівсухого пресування. Застосовують преси одностороннього і двостороннього, одноступінчатого і багатоступінчатого пресування.

Преси одностороннього пресування використовують переважно у виробництві виробів тонкої кераміки (наприклад, плиток), в процесі пресування яких опір тертю маси об стінки прес-форм не робить впливу на ступінь ущільнення нижніх шарів маси.

При односторонньому пресуванні плиток в пресах з рухомою формою з контрштампом, що переміщається, маса проходить уздовж бічних стінок прес-форми. В цьому випадку верхні і нижні шари маси пресуються майже в однакових умовах.

Преси двостороннього пресування, одно-, дво-, триступінчатого пресування застосовуються для виробництва керамічних облицювальних і метлахских плиток, цегли, вогнетривких виробів.

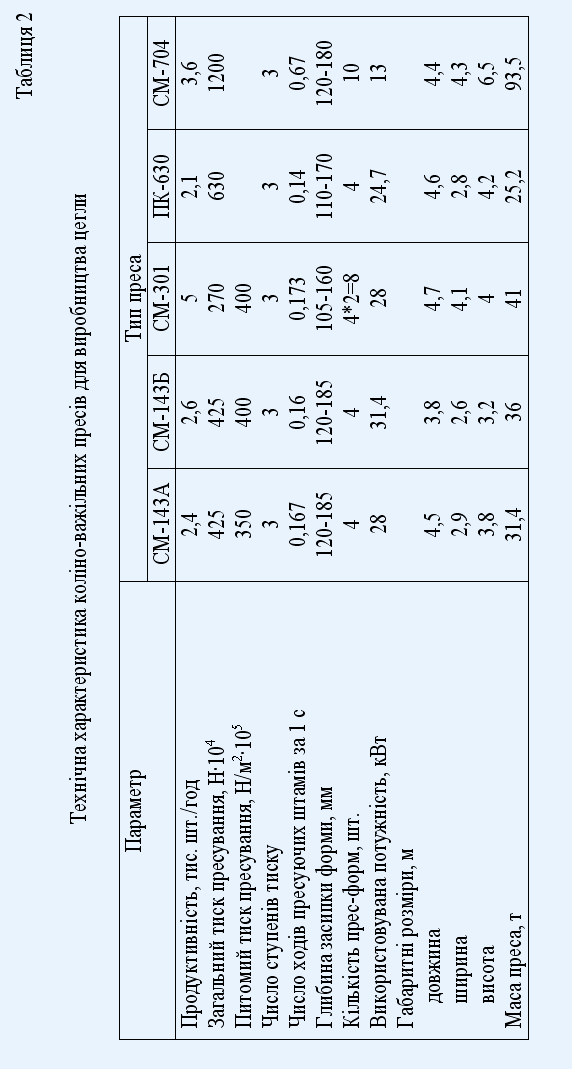

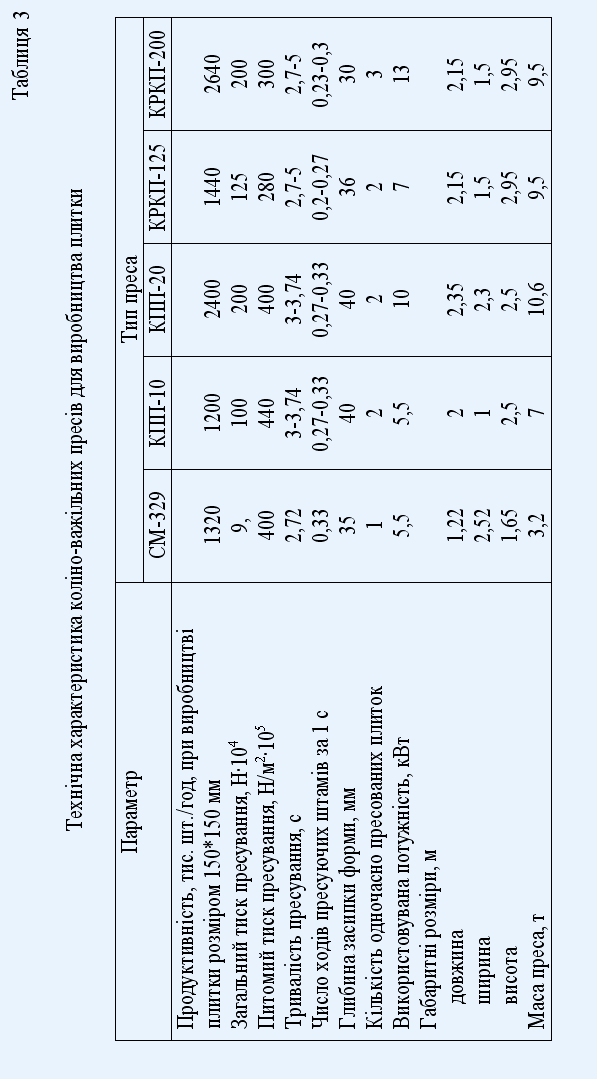

Для виробництва глиняної і вогнетривкої цеглини випускають коліноважільні преси CK-301A, CM-143A, ПК-630, CM-1085 і ін. Для виробництва облицювальних плиток і плиток для полови на керамічних заводах використовують коліноважільні преси СМ-329, КПП-20, KPK-120 (табл. 4 і 5).

Потужність електродвигуна підбирають по найбільш навантаженому режиму роботи, для коліноважільного преса потужність складає

![]()

де Мн - номінальний момент електродвигуна на приводному колінчастому валу;

n

-

частота обертання приводного колінчастого

валу,

![]() - к.к.д., що враховує втрати потужності

як на ділянці двигун -

колінчастий вал, так і втрати в шарнірах

- к.к.д., що враховує втрати потужності

як на ділянці двигун -

колінчастий вал, так і втрати в шарнірах

![]() .Номінальний

момент, що крутить, визначають по формулі

.Номінальний

момент, що крутить, визначають по формулі

![]()

де

![]() і

і![]() - максимальні моменти відповідно на

першійі

другій стадіях пресування, для

коліноважільних

пресів з гідравлічним противодавлением

- максимальні моменти відповідно на

першійі

другій стадіях пресування, для

коліноважільних

пресів з гідравлічним противодавлением

![]()

![]() ;

;

![]() і

і

![]() - фіктивний час робочої операції

відповідно на першій і другій

стадіях пресування

- фіктивний час робочої операції

відповідно на першій і другій

стадіях пресування![]()

![]() ;

;

![]() -

час повного циклу.

-

час повного циклу.

Час повного циклу

![]()

Потрібна потужність електродвигуна важеля преса

![]()

де А - робота, витрачена на одне пресування:

![]()

к1 - масштаб моментів, що крутять, 1000 кг·м (10000 нм) в 1 см; к2 - масштаб кутів, 10° в 1 см:

F - площа графіка, F =58,25 ом2.

Отже, А=58,25•1000•0,75=102000 кгм (102000 нм), де п - число пресувань (частота обертання колінчастого валу); п=10;.

![]() - к.к.д.

приводу

- к.к.д.

приводу

![]() .Потрібна

потужність для електродвигуна

кривошипо-шатунного

преса

.Потрібна

потужність для електродвигуна

кривошипо-шатунного

преса

![]()

де п - частота обертання валу електродвигуна; Мв - момент приведені до валу двигуна, Нм:

![]()

Тут Mcр - середній момент, що крутить, за один оборот кожного з колінчастих валів, Нм, з діаграм моментів Мср= 2700000, що крутять, Нм;

і - передавальне відношення приводу і = 98;

![]() - к.к.д.

приводу

- к.к.д.

приводу

![]() = 0.93.

= 0.93.

Після розрахунку потрібної потужності двигуна по каталогу підбирають електродвигун великої потужності. Вітчизняні преси забезпечуються трифазними асинхронними електродвигунами серії А.