- •Министерство образования российской федерации

- •Тюменский государственный нефтегазовый университет

- •Кафедра “Электроэнергетики”

- •Курсовая работа

- •Дата защиты __________________ Оценка ______________________ Тюмень 2000 задание на курсовое проектирование

- •Реферат

- •Содержание введение……………………………………………………………………….….5

- •Приложение 3 ………………………………………………………………….34 введение

- •2.4. Выбор мощности трансформаторов

Приложение 3 ………………………………………………………………….34 введение

Одной из составляющих энергетики промышленно развитых стран, в том числе и России является газовая промышленность. Базу данной отрасли представляют месторождения природного газа, которые, как правило, удалены от основных потребителей их продукции — энергетических и химических производств, предприятий черной металлургии и крупных коммунальных хозяйств — на многие сотни километров.

На существующем этапе технического прогресса основным и по сути единственным средством доставки газа в больших объемах и на значительные расстояния является трубопроводный транспорт.

В связи с возрастающими потребностями народного хозяйства в природном газе растет дальность его транспортировки. Природный газ транспортируется по магистральным газопроводам, составной частью которых являются компрессорные станции. Назначение компрессорных станций – поддержание в магистральном газопроводе рабочего давления – одного из основных параметров, влияющих на пропускную способность магистрального газопровода.

Компрессорные станции располагают на магистральном газопроводе на расстоянии 80 – 125 км друг от друга в зависимости от расчетных параметров газопровода. Для перекачки газа применяются центробежные нагнетатели, приводом которых служат газовые турбины мощностью 6, 10, 16 и 25 МВт, как стационарные, так и авиационные, судовые, асинхронные и синхронные трехфазные электродвигатели мощностью от 4 до 12,5 МВт.

Электроприводные нагнетатели требуют мощных электрических подстанций 110/10 (6) кВ, 35/10 (6) кВ, предназначенных для питания электродвигателей.

От типа газоперекачивающего агрегата зависит и набор вспомогательного оборудования, предназначенного для работы непосредственно газоперекачивающего агрегата.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Компрессорные станции выполняют свою главную функцию – компримирование газа – благодаря согласованному взаимодействию различного оборудования, размещенного на территории КС. Данное оборудование в соответствии с его ролью в технологическом процессе подразделяется на две группы:

основное технологическое оборудование;

оборудование подсобно-вспомогательного назначения.

Основное технологическое оборудование выполняет работу по непосредственному транспорту газа. К нему относятся устройства очистки газа от механических примесей перед компримированием газового потока, газоперекачивающие агрегаты и установки охлаждения газа. Перечисленное оборудование сосредоточено на соответствующих узлах – узлах очистки, компримирования и и охлаждения газа. Узел компримирования называется компрессорным цехом.

Оборудование подсобно–вспомогательного назначения включает в себя многообразные технические средства, обеспечивающие нормальную и бесперебойную работу основных объектов КС.

В эту вторую группу оборудования входят:

узел подготовки газа топливного, пускового, импульсного и газа собственных нужд;

средства связи;

трансформаторная подстанция;

средства водоснабжения и т. п.

Технологическая схема компрессорной станции представляет собой схему взаимного соединения основных объектов станции технологическими трубопроводами, которые объединяют сооружения КС в одно целое и придают им определенные функциональные возможности.

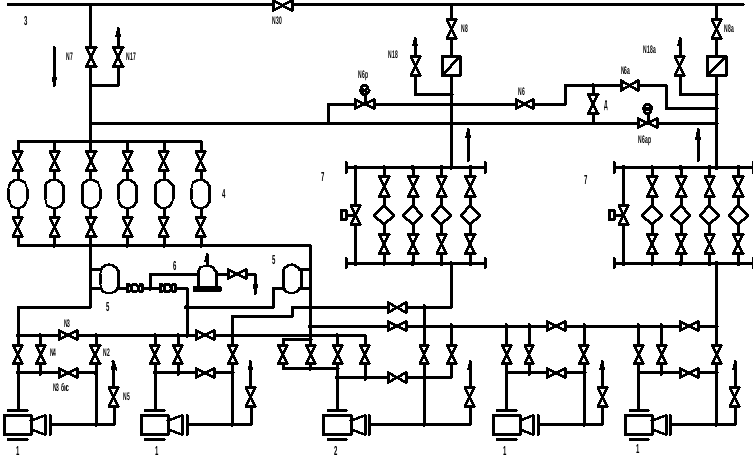

Схема технологической обвязки компрессорной станции приведена на рис. 1

Ввиду относительно небольшой степени сжатия газа, обеспечиваемой центробежными нагнетателями, последние соединены последовательно и объединены в группы по два. Эти группы в свою очередь работают параллельно. Пятый нагнетатель (на схеме обозначен 2) находится в резерве.

Рис. 1. Технологическая схема КС

Функционирование компрессорной станции со схемой, изображенной на данном рисунке осуществляется следующим образом.

Через входной кран №7 газ из магистрального газопровода 3, пройдя через пылеуловители 4 и маслоуловители 5, поступает на вход рабочих центробежных нагнетателей 1, соединенных попарно последовательно. После двухступенчатого сжатия газ через обратные клапаны №8 и №8а направляется в магистральный газопровод.

Перемычка кранами №6, №6а, №6р, №6ар и Д между приемным и нагнетательным шлейфами создает пусковой контур КС. Перед загрузкой КС в магистраль станция работает на этот контур. Краны №6р и №6ар имеют дистанционное управление с главного щита управления КС. Они служат для регулирования производительности КС путем перепуска газа с выхода на прием и снабжены гидроприставкой, позволяющей производить их ступенчатое открывание и закрывание. При аварийной остановке одного из последовательно включенных центробежных нагнетателей у оставшегося в работе другого нагнетателя данной группы степень сжатия может превзойти предельно допустимое значение, что вызовет неустойчивую его работу и не может быть допущено.

Поэтому совместно с аварийной остановкой агрегата автоматически открывается кран №6 или №6а в соответствии с тем, в какой группе остановлен данный агрегат. Чтобы исключить резкое увеличение подачи оставшихся в работе центробежных нагнетателей при открывании кранов №6 или №6а, в перемычке пускового контура последовательно с этими кранами смонтирован кран Д с ручным управлением, выполняющий функции дросселя. Установка обратных клапанов перед кранами №8 и №8а предотвращает возможность перепуска газа со стороны выхода нагнетателя в сторону всасывания при открывании кранов №6 и №6а, т. е. при переводе КС на пусковой контур.

После сжатия газа его температура повышается и перед подачей его в магистральный газопровод он должен быть охлажден. Охлаждение газа происходит в установках охлаждения газа 7.

Краны №1, 2, 3, 3бис, 4, 5, входящие в обвязку центробежного нагнетателя, имеют автоматическое управление со щита КС и с местного узла управления краном, установленного в непосредственной близости от последнего, и ручное управление.

Краны №1 и №2 выводят агрегат из общей системы коммуникаций и вводят его в эту систему. Кран №3 – проходной и открыт при неработающем нагнетателе. Кран №4 является загрузочным и используется для продувки газом контура нагнетателя через свечу с краном №5 перед заполнением этого контура газом. Положение крана №3бис, создающего малый контур нагнетателя, дублирует положение крана №3. Оба крана закрыты при нормальной работе нагнетателя и открыты при выводе его на режим холостого хода в процессе загрузки и при остановке.

ЭЛЕКТРОСНАБЖЕНИЕ КС

Выбор электрических двигателей для газоперекачивающих агрегатов

На компрессорной станции имеется четыре центробежных нагнетателя типа 370-18-2. Основные параметры этого компрессора приведены в табл. 2.1.

Таблица 2.1

|

Тип нагнетателя |

Подача, млн. м3/сут. |

Давление нагнетания, МПа |

Степень сжатия |

Частота вращения ротора, мин-1 |

Диаметр рабочего колеса, мм |

|

370-18-2 |

37 |

7,46 |

1,23 |

4800 |

845 |

Для привода газоперекачивающих агрегатов такого типа применяются синхронные электродвигатели типа СТД-12500-2. Основные параметры этого электродвигателя приведены в табл. 2.2.

Таблица 2.2

|

Двигатель |

Ном. мощность, кВт |

Ном. напр-е, кВ |

КПД |

Частота вращения, мин-1 |

Кратность пускового тока |

Кратность пускового момента |

Cos |

|

СТД-12500-2

|

12500 |

10 |

0,978 |

3000 |

8,86 |

2,24 |

0,9 |

Разработка схемы электроснабжения

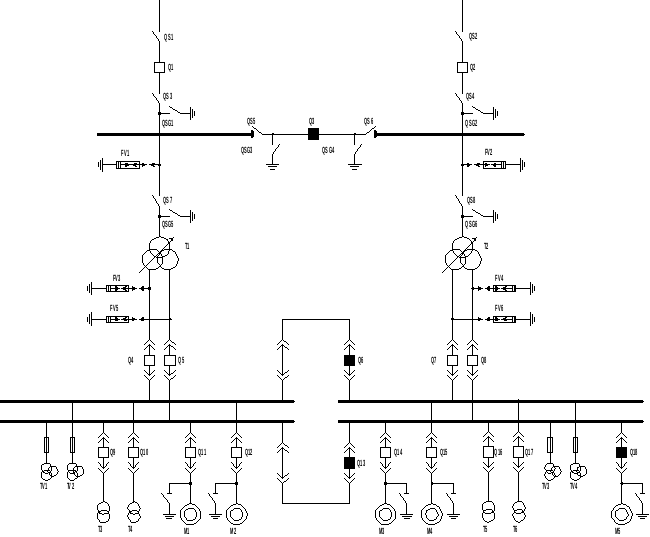

Проектируемый объект относится к первой категории надежности электроснабжения и имеет два независимых источника питания. Электроснабжение КС осуществляется по двум одноцепным взаиморезервируемым воздушным линиям 110 кВ от разных секций шин головной подстанции.

Питание потребителей компрессорной станции обеспечивается понижающей подстанцией 110/10 кВ, сооружаемой вблизи нее и получающей электроэнергию от энергосистемы.

Понижающую подстанцию выполним тупикового типа, т. е. подстанция рассчитана на питание данной КС и эксплуатируется ее персоналом.

С хема

электроснабжения КС в соответствии с

заданием приведена на рис. 2.1.

хема

электроснабжения КС в соответствии с

заданием приведена на рис. 2.1.

Рис. 2.1. Схема электроснабжения КС

Распределительное устройство 110 кВ имеет два ввода. На подстанции установлено два силовых трансформатора 110/10 кВ с расщепленной обмоткой на низкой стороне. Они обеспечивают питание полной нагрузки КС и 100 % резерва. Такая схема с выключателями высокого напряжения и релейной защитой на вводах 110 кВ является достаточно маневренной, т. к. она позволяет переводить питание подстанции с одной линии на другую и питание любого трансформатора с одной линии на другую без перерыва в электроснабжении. На стороне 10 кВ имеется четыре попарно-взаиморезервируемые секции шин. С каждой секции запитано по одному двигателю, трансформатору напряжения и трансформатору собственных нужд. Питание этих секций может переводиться с одного силового трансформатора на другой без перерыва в электроснабжении.

В нормальном режиме все секционные выключатели выключены, трансформаторы Т1 и Т2 работают на разные секции шин.

Расчет электрических нагрузок

Расчет электрических нагрузок электродвигателей М1, М2, М3, М4 и М5 выполним по методике института Гипротюменьнефтегаз.

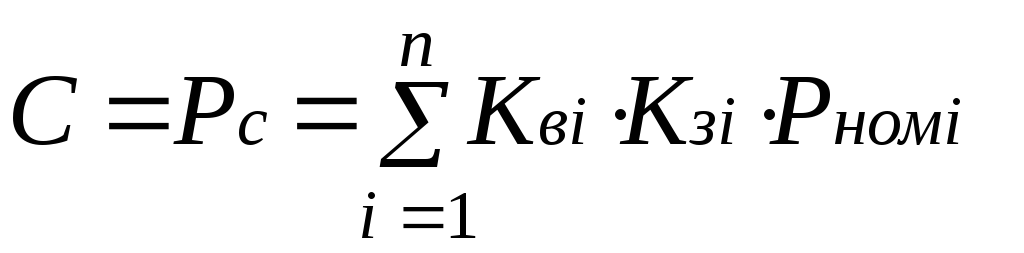

Расчетная мощность (Рр) высоковольтных двигателей определяется следующим образом:

![]() при С 0,75 М (2.1)

при С 0,75 М (2.1)

![]() при С 0,75 М (2.2 )

при С 0,75 М (2.2 )

Для данной КС:

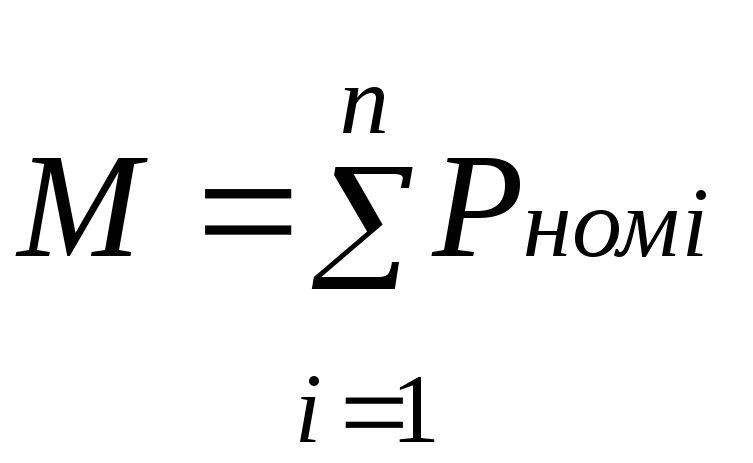

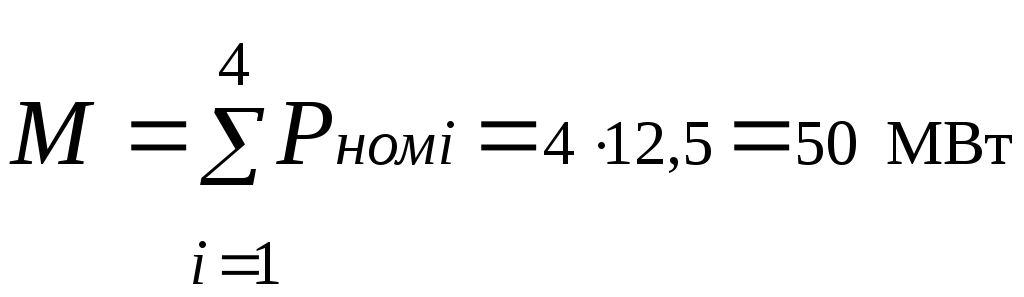

(2.3)

(2.3)

Принимаем коэффициент включения двигателей Кв= 0,84 и коэффициент загрузки двигателей Кз= 0,84.

(2.4)

(2.4)

;

0,75 М = 37,5 МВт

С.

;

0,75 М = 37,5 МВт

С.

Следовательно, расчетная нагрузка высоковольтных двигателей равна:

![]()

Cos φ = 0,9, следовательно tg φ = tg (arccos(0,9)) = 0,484.

Реактивная мощность высоковольтных электродвигателей КНС равна:

![]()

Определим расчетные электрические нагрузки на стороне высшего напряжения трансформаторной подстанции 110/10 кВ, т. е. учтем потери в трансформаторах:

![]()

Полная мощность: