технологическое оборудование

.docx|

№1 Зерноочистительные и сортирующие машины, их устройство, принцип действия На воздушно – ситовом сепараторе зерно очищают от примесей, отличающихся от него размерами и аэродинамическими свойствами, т.е. парусностью – способностью оказывать сопротивление встречному воздушному потоку. ВСС представляет собой закрытую камеру, внутри которой размещается 3 сита с отверстиями, совершающие возвратно-поступательное движение Верхнее приёмное с диаметром 10 – 20 мм, на нём удаляются наиболее крупные примеси (колосья, комья земли), 2 – е сито с диаметром отверстий 6 – 10 мм, больше всего зёрен собирается на 3 сите с диаметром = 1,5 – 2 мм. При входе в сепаратор и выходе из него зерно попадает в струю воздуха создаваемую вентилятором. Воздух уносит лёгкие примеси (пыль, шелуха). По мере накопления лёгких примесей под действием силы тяжести открывается клапан осадочной камеры и примеси падают в лоток и удаляются. От мелких металлических примесей (гвозди, гайки и пр.) зерно освобождают на сепараторах с постоянным магнитом или с электромагнитом. Сепаратор с постоянным магнитом представляют собой подковообразный магнит, установленный в деревянном желобе, по которому движется зерно. Металлические частицы, задерживающиеся в углублениях около полюсов магнита, периодически их удаляют вручную. Электромагнитный сепаратор – вращающийся барабан из алюминия или латуни, внутри которого расположен электромагнит, создающий электромагнитное поле. На барабан поступает зерно. Металлические частицы попадают в зону действия магнита и удерживаются на поверхности барабана. При повороте барабана на некоторый угол металлические частицы выходят из зоны действия магнита, затем отделяются от поверхности барабана и удаляются. Примеси, отличающиеся от зерна по длине, отделяют на триере. Рабочий орган триера — цилиндр или диск с ячейками, выбирающими из черновой массы короткие частицы. В зависимости от назначения различают два вида триеров: куколеотборники — выделяющие из основной культуры половинки зерен и шаровидные примеси, например семена куколя; овсюгоотборники — выделяющие зерно основной культуры, например ячменя, ржи, из смеси его с длинными зернами овса и овсюга. Цилиндрический триер представляет собой вращающийся металлический цилиндр, установленный наклонно, на внутренней поверхности которого расположены карманообразные ячейки асимметричной формы. Зерно, поступившее внутрь цилиндра, движется по наклонной плоскости к выходу. Круглые и короткие примеси попадают в отверстия ячеек, задерживаются в них и поднимаются кверху. При движении цилиндра по окружности куколь, половинки зерен и семена круглой формы, достигнув определенного угла, выпадают из ячеек и ссыпаются в желоб, откуда шнеком выводятся из триера. В ячейки могут попасть и целые зерна ячменя. Дисковый триер отличается от цилиндрического тем, что рабочая поверхность выполнена в форме вертикальных вращающихся дисков с карманообразными ячейками на боковых поверхностях. Форма ячеек зависит от назначения триера. При большой перегрузке триера часть зерна не соприкасается с рабочей поверхностью и выходит необработанной. Очищают зерно сортировкой, т.е делением на фракции по величине зерна. Сортировку осуществляют на сортировочной машине. При сортировании ячмень разделяют по величине зерен на I, II и III сорта. Разделение зерна по величине на фракции осуществляют на сортировочной машине, которая представляет собой наклонно установленный вращающийся барабан. Ситчатая поверхность барабана разделена на продольные прорези различной ширины. Зерно разделяют на ситах по толщине (наименьший размер) на три или четыре сорта. Так, при сортировании ячменя и делении его на три сорта сита имеют прорези шириной 2,2 и 2,5 мм. Зерно, соприкасаясь с поверхностью ситчатого цилиндра, проходит сквозь отверстия и делится на фракции. Сквозь первое сито с отверстиями 2,2 мм проходят мелкие зерна (III сорт), а зерна средние (II сорт) и крупные (I сорт) поступают на второе сито с отверстиями 2,5 мм. Сквозь второе сито проходят зерна средней величины. Наиболее крупные зерна идут с ситчатого цилиндра сходом. Ячмень I и II сорта поступает раздельно, его используют для приготовления солода, а III сорт идет на корм скоту. При делении на четыре сорта устанавливают сита с прорезями в 2,2; 2,5 и 2,8 мм. Проход через сито с прорезями 2,2 мм направляют в IV сорт и используют в качестве корма, проходы через сита с отверстиями 2,5 и 2,8 мм относят к III и II сортам, сход с сита с прорезями 2,8 мм — к 1 сорту. Ячмень I, II и III сортов, разделенный на таких ситах, поступает на замачивание и проращивание раздельно. №4 Машины для обработки высушенного солода, устройство, принцип действия. Основы технологического расчета Сухой горячий пивоваренный солод, выгруженный из сушилки, очищается от ростков, которые содержат горькие вещества, легко переходящие в пиво. Ростки очень гигроскопичны, поэтому их следует отделять от солода тотчас после сушки, пока они хрупкие. Очистка солода от ростков производится на росткоотбойной машин. Солод шнеком подается внутрь ситчатого цилиндра росткоотбойной машины, где он подхватывается лопастями, приводится во вращательное движение и ударяется о внутреннюю поверхность цилиндра. Зерна сухого солода перемешиваются и трутся, а ростки обламываются и проваливаются сквозь отверстия в цилиндре и удаляются шнеком. Солод остается внутри цилиндра и винтообразными лопастями продвигается к противоположному концу машины, при выходе из которой он обдувается воздухом, подаваемым вентилятором. Этот же вентилятор отсасывает пыль, образующуюся во время работы. Отходы в виде ростков при очистке солода составляют от 2,5 до 4 %. После солод взвешивают и направляют на хранение. |

№2 Триеры. Классификация, устройство и принцип действия. Область применения. Основы технологического расчета. Примеси, отличающиеся от зерна по длине, отделяют на триере. Рабочий орган триера — цилиндр или диск с ячейками, выбирающими из черновой массы короткие частицы. В зависимости от назначения различают два вида триеров: куколеотборники — выделяющие из основной культуры половинки зерен и шаровидные примеси, например семена куколя; овсюгоотборники — выделяющие зерно основной культуры, например ячменя, ржи, из смеси его с длинными зернами овса и овсюга. Цилиндрический триер представляет собой вращающийся металлический цилиндр, установленный наклонно, на внутренней поверхности которого расположены карманообразные ячейки асимметричной формы. Зерно, поступившее внутрь цилиндра, движется по наклонной плоскости к выходу. Круглые и короткие примеси попадают в отверстия ячеек, задерживаются в них и поднимаются кверху. При движении цилиндра по окружности куколь, половинки зерен и семена круглой формы, достигнув определенного угла, выпадают из ячеек и ссыпаются в желоб, откуда шнеком выводятся из триера. В ячейки могут попасть и целые зерна ячменя. Дисковый триер отличается от цилиндрического тем, что рабочая поверхность выполнена в форме вертикальных вращающихся дисков с карманообразными ячейками на боковых поверхностях. Форма ячеек зависит от назначения триера. При большой перегрузке триера часть зерна не соприкасается с рабочей поверхностью и выходит необработанной.

№3 Способы замачивания. Моечный, замочный чан, устройство, принцип действия. Основы технологического расчета

Основная цель замачивания зерна состоит в увеличении его влагосодержания до 43-47 % к общей массе. Кроме того, при рациональном ведении замачивания в чане осуществляются следующие операции:

Замочный чан представляет собой стальной цилиндрический сосуд с коническим днищем. В центре чана установлена вертикальная труба для перекачивания зерна. Снизу в расширенный конец трубы подводит сжатый воздух под давлением до 0,3 МПа. На верхнем конце трубы укреплено сегнерово колесо. На поверхности конического днища расположены кольцевые барботерные трубки, к ним по трубам подаётся сжатый воздух. В нижней части конического днища находится стальная решетка 6 для задержки зерна при спуске в трубу. Замоченное зерно спускают из чана через отверстие, закрываемое конусом . Способы замачивания. Замачивание промытого и продезинфицированного зерна проводят воздушно-водяным способом в непрерывном потоке воды и воздуха, оросительным и воздушно-оросительным способами при температуре не ниже 12 °С и не выше 17 °С. При воздушно-водяном замачивании зерно попеременно находится то под водой (водяное замачивание), то без нее (воздушное замачивание). Такое чередование повторяется через каждые 3-6 ч. Для поддержания аэробного дыхания через зерно каждый час в течение 10 мин (продувают воздух независимо от того, находится ли оно под водой или на воздухе. Замачивание зерна в непрерывном потоке воды и воздуха. Через 10-15 минут после загрузки зерна прекращают подачу воздуха в чан, а поднявшийся на поверхность воды сплав через час снимают. Вновь подают воду, зерно в воде перемешивают воздухом, моют, дезинфицируют. Затем открывают одновременно водяной и воздушный вентили, наполняют чан свежей водой и устанавливают небольшой ток воды. Интенсивность продувания регулируют так, чтобы на поверхности воды над зерном непрерывно выделялись пузырьки воздуха. Замачивание проводится до тех пор, пока влажность замоченного зерна не достигнет требуемого уровня. При оросительном замачивании после мойки и удаления сплава поверхность зерна в замочном аппарате непрерывно орошается распыляемой водой, подаваемой через медленно вращающееся сегнерово колесо. Вода при распылении насыщается воздухом, проходит через слой зерна, увлекая с собой накопившийся диоксид углерода, выводится снизу. Зерно находится под водой первые 6—8 ч, остальное время вода поступает через оросительное устройство. Воздушно-оросительное замачивание. Этот способ замачивания осуществляется в следующем порядке: чисто вымытое зерно вначале оставляют под водой на 4 ч, спускают воду, в течение 18-20 ч орошают водой с периодическим аэрированием. Затем попеременно оставляют то под водой на 2-4 ч, то без воды на 12-20 ч с орошением. Зерно орошают в аппарате водой через форсунки или через сегнерово колесо в течение 15 мин, затем из нижней части аппарата вакуум-насосом отсасывают воздух в течение 15 мин и после этого создают продолжительную (1ч) воздушную паузу, когда зерно находится в покое. Расчет замочного чана. Объем замочного аппарата, количество аппаратов, расход воды и энергии на аэрирование.

|

|

№5 Дробилки для измельчения солода в пивоваренном производстве, классификация, устройство, принцип работы. Основы технологического расчета Цель: получение тонкого однородного помола. Используют следующие виды дробилок: вальцовые (усилие - раздавливание) и молотковые (усилие – размол). Наилучшего качаства помола добиваются использованием вальцовых дробилок. Четырехвальцовая дробилка. Вальцы (поверхность нижней пары шлифованная, верхней — рифленая) вращаются параллельно один другому с разными скоростями. Изменение степени помола регулируется подвижным валиком каждой пары. Сито, с помощью которого дробленый солод разделяется на отдельные фракции, расположено под верхней парой вальцов. Солод вводится в приемный бункер, из которого рифленым питающим валиком передается в зазор между верхними вальцами. Заслонка регулирует количество поступающего солода. Дробление солода осуществляется верхней парой вальцов, а разделение на отдельные фракции — при помощи сита . Сквозь сито проходят мелкая крупка и мука, которые поступают в бункер, а шелуха и крупная фракция сходом переводятся на нижнюю пару вальцов 6, на которых дробятся и затем поступают в бункер. Определяют геометрические параметры и производительность.

№7 Оборудование для фильтрации пивного сусла, устройство, принцип действия. Проведение процесса в фильтрационном аппарате ФИЛЬТРАЦ-ЫЙ АП-АТ Фильтрационный аппарат представляет собой стальной цилиндрический сосуд с плоским дном. На расстоянии 8—12 мм от основного дна помещено второе, ситчатое дно, служащее основанием для фильтрующего слоя дробины. Профильтрованное сусло стекает из аппарата по трубкам, равномерно распределенным по основному дну. На концах этих трубок насажены краны для регулирования скорости фильтрации. Для полного и равномерного выщелачивания дробины в фильтрационном аппарате установлен разрыхлительный механизм. Ножи разрыхлителя используются также для выгрузки дробины из аппарата. При вращении разрыхлителя ножи сдвигают дробину от центра к разгрузочному отверстию в днище аппарата. ФИЛЬТР ПРЕСС Фильтрпресс состоит из станины, рам и плит. На балки станины устанавливают рамы и плиты. На каждую плиту надевают салфетку из фильтрпрессной ткани. Фильтрация сусла протекает следующим образом. Осах-ную заторную массу нагнетают в фильтрпресс по каналу отсюда через прорези она поступает во внутренние полости рам. Сусло проходит сквозь полотняные салфетки и по рифленой поверхности плит стекает к кранам; дробина осыпается в полости рамы между салфетками двух соседних плит Остатки сусла из дробины сначала вытесняются паром или сжатым воздухом, а затем горячей водой.

№10 Брагоперегонные одноколонные аппараты. Их работа и особенности конструктивного выполнения, полные и неполные колонны БПА состоит из: колонны, дифлегматора, холодильника. Колонна – вертикальный цилиндр, разделённый по высоте горизонтальными перегородками – тарелками. На каждой тарелке есть сливная труба – стакан. Колонна делится на 2 части: бражная – нижняя; верхняя – спиртовая. Назначение нижней (бражной) – выделение спирта из бражки; верхней (спиртовой) – укрепить выделяющиеся в бражной колонне водно-спиртовые пары. Аппарат, в котором спиртовая колонна устанавливается над бражной называется одноколонным. Зрелую бражку насосом перекачивают в дефлегматор, где она нагревается. На каждой тарелке поддерживают определённую высоту слоя бражки(50 - 60 мм). Если высота слоя бражки станет избыточной, то бражка ч/з стакан стекает на нижнюю тарелку. В бражной колонне снизу поступает пар, который конденсируется и приводит в кипение бражку, образующиеся пары поднимаются вверх, бражка по мере движения вниз становится беднее спиртом. Внизу она содержит минимальное его количество и выводится. Бражка, из которой отобран спирт называется бардой. . Пары, уходящие с верхней тарелке спиртовой колонны, поступают в дефлегматор, где частично конденсируются, за счёт теплоты конденсации нагревается бражка и поступает в бражную колонну. Полученный конденсат в дефлегматоре - флегма стекает на верхнюю тарелку спиртовой колонны и так водно-спиртовые пары выходят из бражной колонны проходят ч/з слой флегмы на тарелке спиртовой колонны. Спиртовые пары, не сконденсировавшиеся в дефлегматоре, поступают в холодильник, где полностью конденсируются и охлаждаются и выходят из холодильника в виде спирта – сырца. Спирт – сырец из холодильника поступает ч/з фильтр в спиртовой фонарь – контрольный снаряд – прибор для учёта спирта. Отвод барды осуществляется бардяным регулятором – цилиндр с поплавком внутри. Отвод лютерной воды осуществляется при помощи такого же регулятора. На БРПА перегонка осуществляется непрерывно. В аппарат непрерывно подают бражку и отводят спирт – сырец и барду. Бражку в дефлегматоре подогревают до 70 – 75 °С, тем – ра на верхней тарелке колонны 83 – 84 °С. На нижней 103 - 104°С, крепость получаемого спирта – сырца не менее 88 об. %. Спирт охлаждают в холодильнике до 20°С, т.к при этой тем – ре осуществляют учёт спирта. |

6

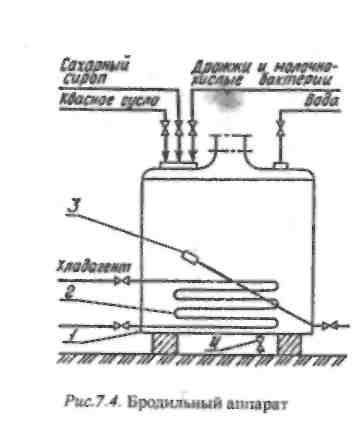

Оборудование для проведения брожения

пивного сусла, устройство и принцип

работы. Основы технологического

расчета Целью ГБ: сбраживание СВ сусла. Целью дображивания: насыщение пива углекислотой, осветление и созревание пива. Главное брожение пивного сусла происходит в бродильных чанах и танках Бродильные чаны изготовляют прямоугольной формы либо в виде цилиндрических танков. В боковой стенке чана имеется патрубок для слива молодого пива; в днище чана имеется патрубок для удаления дрожжей. Внутри чана устанавливают охлаждающий змеевик для отвода тепла, выделяющегося при брожении. Аппараты для дображивания - лагерные танки — изготовляют, как и бродильные чаны, в виде цилиндрических герметических сосудов. На танке имеется следующая арматура и гарнитура: манометр; шпунтаппарат (прибор, поддерживающий заданное давление в танке и удаляющий избыток углекислоты в помещение); краны для отбора проб; штуцера для присоединения пивных шлангов и люк для осмотра и газопровод для удаления избытка СО2. В ап-те происх насыщ-ие пива СО2, осветление и созрев-ие. Избыт давление = 0,06МПа. При дображ-ии есть стадии – заполнения, перекач-ие, удал-ие др-ей и вывод из ап-та оно может быть плавным и постеп-ым.

№9 Охлаждение и осветление сусла, назначение, технологические показатели проведения процесса, стадии процесса. Аппараты для охлаждения, устройство и принцип действия Осветление сусла нужно для отдел-ия его от тонких взвесей. Основными частями сепаратора являются: барабан, или ротор; вертикальный вал, или веретено; приводной механизм и станина. Электродвигатель через приводной механизм приводит в быстрое вращательное движение вертикальный вал, а вместе с ним и барабан. Обрабатываемая жидкость поступает в барабан, где в межтарелочных пространствах под действием центробежной силы происходит процесс сепарирования; дрожжевые клетки, отбрасывается к периферии барабана; осветленное пиво, пройдя сквозь пакет тарелок, по вертикальному каналу вытесняется в отводящую трубу. ОХЛАЖДЕНИЕ Нужно д/уменьш-ия t до t брож-ия, насыщ-ем кислор-ом сусла и осажд-ия взвеш-ых частиц. 1-ая стадия-охлаждение горяч сусла с t 90 до 60 C оно пров-ся в отстойн ап-тах, прод-ть стдии 2-3 часа, медленно. 2-ая стадия-охл-ние с t 60 в пластинчат или оросит-х теплооб-ах, очень быстро. На 1-ой стадии исп-ют холодильн тарелки и ап-ты отстаивания в высоком слое. Холодильная тарелка представляет собой плоский открытый сосуд глубиной около 30 см. Сусло заполняет тарелку слоем высотой 25—15 см..Отстойный ап-пт это цилиндрич-ий закрытый резервуар с плоским днищем и сферич крышкой и охлажд-щей рубашкой. Внутри есть охлаждающ секция с пластиной, котор заполняется водой. Горячее сусло ввод-ся ч/з патрубок в крышке ап-та и ч/з разбрызгивающ зонт попадает в распределит-ый желоб с него сусло тонким слоем стекает по пластине и охлаж-ся. Для аэрации среды подается сжатый воздух. За темпер-ным режимом следят с помощью термом-ра и за 2 часа t пониж-ся до 550С. На 2-ой стадии исп-ся пластинч-ые или орост-ые теплообменники.

№ 11 оборудование для измельчения крахмалсодержащего сырья, устройство, принцип работы. Основы технологического расчета Молотковые дробилки. В этих дробилках зерно разрушается в результате ударов по нему стальных молотков, ударом частиц о кожух дробилки и путем истирания их о штампованное сито. Картофель или зерно мельченное до определенного размера частиц, проходит через сито и удаляется из дробилки. Молотковая дробилка. Основным рабочим органом является ротор 1; между дисками ротора на стержнях 2 свободно подвешены молотки 3. Ротор дробилки помещен в корпусе 4 и окружен ситовой поверхностью 5 и рифленой поверхностью 6, которая предназначена для усиления процесса дробления. Картофель дробят на молотковых дробилках (более эффективнее) и картофелетерках. В картофелетёрке на вращающемся барабане укреплены металлические пилки, зубья которых измельчают клубни картофеля в кашицу. Молотки, в молотковых дробилках вращаясь с большой скоростью, в кожухе ударом дробят картофель и зерно. В кожухе имеется сито в том месте, где идёт выход измельчённого материала. Зерно дробят мокрым (с водой в молотковых дробилках, это снижает пылеобразование) и сухим способом (на вальцовом станке). Основная часть вальцового станка спаренные металлические вальцы, вращающиеся во встречном направлении с разными скоростями. Зерно попадает м/у вальцами и дробится таким образом, что плёнка разрывается на несколько частей. |

|

№8 Сравнительная характеристика солодовен различного типа. Основы технологического расчета Целью проращивания солода является синтез и активизация неактивных ферментов, под влиянием которых в процессе затирания достигается растворение всех резервных веществ зерна. Под действием ферментов при солодоращении часть сложных веществ зерна превращается в мальтозу, глюкозу, мальтодекстрины и высшие декстрины, пептоны, пептиды, аминокислоты и др. Переход зародыша от состояния покоя к активной жизнедеятельности возможен только при достаточной влажности, наличии кислорода и оптимальной температуры. Технологические требования к проращиванию зерна характеризуются следующими показателями: температурой, при которой происходит проращивание зерна на отдельных стадиях; содержанием влаги в зерне; соотношением кислорода и диоксида углерода в слое зерна на отдельных стадиях проращивания; продолжительностью проращивания. Температура проращивания светлого солода не должна превышать 18 °С, для темного солода допускается 21-23 °С. Различают токовые и пневматические солодовни. Если проращивание зерна проводят на полу в тонком слое, солодовню называют токовой. Проращивание зерна в специальных механизированных ящиках или барабанах с искусственной аэрацией называется пневматическим. Солодорастильные аппараты ящичного типа. Ящичная солодовня состоит из солодорастильных аппаратов ящичного типа прямоугольной формы с ситчатыми днищами камер кондиционирования воздуха, вентиляторов и воздуховодов. Замоченный солод поступает в солодорастильные аппараты самотеком вместе с водой, которая затем удаляется через подситовое пространство. Количество аппаратов соответствует числу суток проращивания зерна, обычно их бывает восемь. Во всех солодорастильных аппаратах ящичного типа солод перемешивают периодически шнековыми ворошителями, а в аппаратах с передвижной грядкой - ковшовыми. Замоченное зерно проращивают в пневматических солодовнях, соблюдам определенный температурный режим (10-14 °С), проводя при этом аэрацию (при относительной влажности воздуха 100 %) и отвод теплоты, которая выделяется при дыхательных окислительно-энергетических процессах, протекающих в солоде. Солодовни с передвижной грядкой. Представляет собой длинный ящик, в котором подситовое пространство разделено в поперечном направлении перегородками на секции 10, число которых равно или кратно числу суток ращения солода. На продольных стенках ящика 6 уложены рельсы, по которым ящика периодически передвигается ковшовый солодоворошитель 5 с помощью тележки 4. При рабочем ходе ворошитель 5 перебрасывает проращиваемое зерно, чем достигается не только его перемешивание, но и перемещение вдоль ящика. Рабочий ход ворошителя имеет направление от места выгрузки готового солода к месту загрузки замоченного зерна. Замоченное зерно из замочных аппаратов 7 и 8 загружается всегда в одно и то же место солодорастильного ящика 6. Ворошитель приводится в движение через каждые 12 или 24 ч и каждый раз перебрасывает зерно на один шаг, а на освободившуюся площадь сита вновь загружается замоченное зерно. Солод, проходя к месту выгрузки, при очередном рабочем ходе ворошителя выбрасывается в бункер 3, откуда транспортерами 1 и 2 (шнеком, лентой и т.п.) передается в сушилку. БАРАБАННЫЕ ПНЕВМАТИЧЕСКИЕ СОЛОДОВНИ Барабанные солодовни — наиболее усовершенствованный тип пневматических солодовен. В них находится оборудование для проращивания (барабаны) и установки для кондиционирования и продувания воздуха. Ворошение солода происходит при вращении барабана. Барабаны бывают закрытые и открытые. Закрытые барабаны отличаются от открытых тем, что в них проращиваемый солод изолирован от внешней среды. Закрытые барабаны бывают двух видов: с центральной ситчатой трубой и с ситчатой перегородкой. У открытых барабанов поверхность ситчатая. Для проветривания солода и удаления диоксида углерода проводят искусственную вентиляцию. Солод ворошат периодическим вращением барабана, а продувают воздухом во время остановки барабана. Сравнительная оценка пневматических солодовен различных типов

Выгрузка солода из ящиков со шнековыми ворошителями осуществляется механическими лопатами, пневматическим или гидравлическим транспортером. Выгрузка солода из ящиков до сего времени недостаточно механизирована, а применяемые для этой цели средства несовершенны.

|

№ 12 Водно-тепловая обработка сырья в производстве спирта, назначение. Установка непрерывного разваривания Процесс разваривания осуществляют в две стадии: 1) нагрев замеса до температуры варки; 2) выдержка замеса при температуре разваривания. Разваривание зерна и картофеля является первым технологическим этапом в подготовке крахмалсодержащего сырья к сбраживанию. В настоящее время в спиртовой промышленности широкое распространение нашли непрерывные методы разваривания сырья, при применении которых увеличивается выход спирта, повышается производительность труда, улучшаются условия работы по обслуживанию, снижается расход топлива. МИЧУРИНСКАЯ СХЕМА. Приготовление и нагрев замеса производят в смесителе-предразварнике, который представляет собой горизонтальный корытообразный сосуд с мешалкой, который разделен перегородкой на две секции. Смеситель предназначен для смешивания дробленого зерна с водой при температуре 35—40° С; предразварник для нагревания замеса. Для перемешивания дробленого сырья на полом валу внутри аппарата укреплена мешалка; в смесителе лопасти мешалки горизонтальные, в предразварнике лопасти мешалки сделаны по винтовой линии, что обеспечивает перемещение вязкого замеса вдоль аппарата. Из смесителя замес через патрубок в перегородке перетекает в предразварник. Приготовленный замес из предразварника насосом через контактную головку подается в варочную колонну первой ступени. За счет разностей уровней масса перетекает в варочные колонны второй ступени. В контактной головке замес подогревается острым паром. Контактная головка представляет собой цилиндрическую паровую камеру. В варочной колонне первой ступени масса по наклонным перегородкам течет сверху вниз; острый пар в эту колонну подводится снизу, и масса нагревается до 138—140° С. Время пребывания массы в каждой колонне 20—25 мин. Сваренная масса из аппарата через клапан регулятора уровня поступает в паросепаратор. Из паросепаратора поступает на охлаждение и осахаривание. МИРОЦКАЯ СХЕМА Мироцкая схема скоростного непрерывного разваривания сырья. Особенностью схемы является высокая температура разваривания (до 170° С) и малая продолжительность разваривания (2—3 мин) Зерно измельчается в вальцовом станке. Дробленое зерно с водой смешивается в смесителе. Подогрев массы производится паром из паросепаратора. Температура замеса при переработке зерна 50—55° С, картофеля—30—35° С. Длительность приготовления замеса 15 мин. Из смесителя масса насосом подается трубчатый теплообменник, в котором она подогревается 10—15мин. Затем в контактной головке масса нагревался до 170° С, В головке происходит эффективное смешивание замеса с паром. В трубчатом разварнике с целью интенсивного перемешивания во фланцевых соединениях установлены диафрагмы, проходное сечение которых составляет до 20% сечения трубы.

№ 13 Проведение процесса брожения осахаренной массы в производстве спирта. Основные способы проведения процесса. Оборудование для проведения брожения Процесс броженвя осуществляется двумя способами: периодическим или непрерывным. При периодическом способе процесс брожения происходит в каждом чане самостоятельно, чаны работают независимо один от другого. Непрерывное брожение: 1) непрерывнопроточная схема; 3) циклическая схема. Конструкция бродильных аппаратов одинаковая, изменяется их число и габариты. Корпус бродильного аппарата цилиндрическая обечайка, коническая крышка и днище, встроенный теплообменник, оросительное устройство для подачи моющих и дезинфицирующих растворов, штуцера для подачи осахаренной массы, ЧК дрожжей, отвода продукта и удаления СО2, выделяющегося при брожении. Непрерывно-проточный способ Бродильные чаны устанавливают в ряд (батарею) по 8—10 чанов. Первые два чана в батарее называют головными, в них подается охлажденная масса. В процессе брожения масса перетекает из головного чана последовательно во все остальные; из последнего чана выходит готовая бражка. Движение массы по батарее чанов происходят за счет разности уровней в головном чане и в каждом последующем. Движение массы из чана в чан происходит по переточным трубам. Благодаря установке на переточных трубах запорных клапанов каждый чан может быть отключен через определенное время на дезинфекцию. «‑»: накопление биомассы в каждом аппарате в результате неравномерного перемешивания по объему, что является причиной развития посторонних микроорганизмов, громоздкость оборудования.ЦИКЛИЧЕСКИЙ СПОСОБ используется вторая, параллельно работающая батарея, что и в предыдущих схемах, вмести они работают в непрерывном режиме, а каждая отдельная батарея работает периодически. Время заполнения первой батареи равно времени опорожнения второй.

|