- •Міністерство освіти і науки молоді і спорту україни

- •Загальні положення

- •Організація проектування

- •Зміст і обсяг готового проекту Структура пояснювальної записки (50 - 70 стор. З додатками)

- •Графічна частина (в одиницях формату а1)

- •Загальні вказівки по оформленню курсового проекту

- •Проектування й оформлення технологічного процесу

- •Загальна характеристика виробничого процесу ділянки (опис об'єкту виробництва і службове призначення деталей)

- •Службове призначення деталей

- •Аналіз технологічності конструкції деталей

- •Таблиця 2.1 - Аналіз відповідності номінальних розмірів нормальним лінійним розмірам

- •Таблиця 2.2 – Відповідність точності і шорсткості

- •Вибір і проектування заготовки

- •Вибір виду і визначення методу виготовлення заготовки

- •Таблиця 2.3 - Вихідні дані для техніко-економічного обґрунтування заготовки

- •Проектування заготовки

- •Таблиця 2.4 - Розрахункова таблиця для визначення припусків і розмірів вихідної заготовки

- •Розробка варіантів плану обробки деталей

- •Таблиця 2.5 – План-маршрут виготовлення фланцю

- •Призначення послідовності обробки

- •Вибір технологічних баз

- •Особливості проектування складальних операцій

- •Проектування затискного верстатного пристосування

- •Опис конструкції і роботи пристосування

- •2.7.1.1 Аналіз початкових даних

- •2.7.1.2 Обґрунтування конструкції пристосування

- •Аналіз прийнятої схеми базування

- •2.7.2.1 Особливості розрахунку зусиль обробки та затискування заготовки

- •Оцінка точності обробки заготовки у пристосуванні

- •Аналіз можливих похибок обробки

- •Вибір контрольного пристосування або нестандартного вимірювального інструменту

- •Проектування робототехнічного комплексу з побудовою циклограми роботи робота

- •Документація до курсового проекту

- •Проектування окремих операцій

- •Робоче креслення вихідної заготовки

- •Креслення затискного верстатного пристосування

- •Креслення контрольного пристосування

- •Циклограма руху інструмента для верстата зі чпу

- •Таблиця 3.6 - Режими різання на кресленні циклограми

- •Планіровка ртк з циклограмою роботи робота

- •Перелік посилань

- •Додатки

- •1 Загальні положення 3

- •2 Проектування й оформлення технологічного процесу 5

- •3 Документація до курсового проекту 34

Оцінка точності обробки заготовки у пристосуванні

Аналіз можливих похибок обробки

Сумарна похибка виконання довільного розміру складається із первісних похибок, які прийнято поділяти на три групи :

похибки встановлювання деталі

;

;похибки налагоджування верстата

;

;похибки обробки

.

.

Похибка встановлювання ![]() виникає при розміщенні заготовки

у пристосуванні. Структурно вона є сумою

похибки базування

виникає при розміщенні заготовки

у пристосуванні. Структурно вона є сумою

похибки базування![]() б, похибки закріплення

б, похибки закріплення

![]() ззаготовки у пристосуванні та похибки

положення заготовки відносно різального

інструменту у пристосуванні

ззаготовки у пристосуванні та похибки

положення заготовки відносно різального

інструменту у пристосуванні![]() п..

п..

Складові

![]() б,

б,

![]() з

і

з

і

![]() л

є полями розсіювання випадкових

величин, тому сума їх обчислюється

геометрично, тобто

л

є полями розсіювання випадкових

величин, тому сума їх обчислюється

геометрично, тобто

![]() .

(2.7)

.

(2.7)

Похибка базування є систематичною

і має причиною зміщення вимірювальної

та встановлювальної баз заготовки.

Величина![]() б

стосується конкретного виконуваного

розміру і повинна мати додатковий індекс

відповідного розміру (наприклад,

б

стосується конкретного виконуваного

розміру і повинна мати додатковий індекс

відповідного розміру (наприклад,![]() і т.п.). Значення похибок базування для

типових випадків розміщення заготовок

наведені у додатку Д1.

і т.п.). Значення похибок базування для

типових випадків розміщення заготовок

наведені у додатку Д1.

Похибка закріпленняз’являється при деформації базових поверхонь заготовки зусиллям затискування. Величина її залежить від форми заготовки і величини згинального моменту, створюваного зусиллями затиску, жорсткості зони контакту, утвореної встановлювальною базою і опорною поверхнею пристосування, величини сили затискування, жорсткості заготовки тощо. У процесі затягування може виникати відчутна деформація нежорстких заготовок, таких, як тонкостінні труби, кільця, довгі вали, корпусні деталі тощо.

Коли зусилля затискування змінюється

для заготовок від

![]() до

до![]() ,

то величина похибки закріплення дорівнює

,

то величина похибки закріплення дорівнює

![]() ,

(2.8)

,

(2.8)

де

![]() та

та![]() –

зміщення вимірювальної бази під дією

зусиль

–

зміщення вимірювальної бази під дією

зусиль![]() та

та ![]() відповідно;

відповідно;

![]() –

кут між напрямом виконуваного розміру

і напрямом зміщення

–

кут між напрямом виконуваного розміру

і напрямом зміщення![]() .

.

Якщо зусилля затискування контролюється

(тобто може вважатьсь однаковим для

кожної оброблюваної заготовки), то

![]() з

=0 . При цьому координата середини поля

розсіювання отримуваних розмірів може

бути суміщена із серединою поля допуску

налагоджуванням верстату. Подібна

ситуація є і при обробці жорстких

заготовок у жорстких пристосуваннях.

При виконанні курсової роботи (для

заготовок високої жорсткості) можна

орієнтуватись на такий випадок (крім

згаданих випадків просторової деформації

згинальними моментами нежорстких

заготовок) .

з

=0 . При цьому координата середини поля

розсіювання отримуваних розмірів може

бути суміщена із серединою поля допуску

налагоджуванням верстату. Подібна

ситуація є і при обробці жорстких

заготовок у жорстких пристосуваннях.

При виконанні курсової роботи (для

заготовок високої жорсткості) можна

орієнтуватись на такий випадок (крім

згаданих випадків просторової деформації

згинальними моментами нежорстких

заготовок) .

Похибка положення

![]() л

має причиною неточності виготовлення

і монтажу встановлювальних елементів

пристосування, зношування їх, а також

похибки положення (зміщення) пристосування

на верстаті.

л

має причиною неточності виготовлення

і монтажу встановлювальних елементів

пристосування, зношування їх, а також

похибки положення (зміщення) пристосування

на верстаті.

У масовому виробництві при незмінному кріпленні пристосування на верстаті похибка положення за допомогою вивірювання зменшується до мінімального значення (виключення складають пристосування-супутники, для яких їх потрібно враховувати). В умовах серійного виробництва спорядження періодично переставляються на верстаті і тому похибка положення не компенсується. Зміщення пристосувань на верстатах зменшують застосуванням напрямних елементів (шпонки для пазів столу, центрувальні пояски і т. п.).

Для конкретних випадків обробки

похибки від зміщення![]() розраховуються у залежності від характеру

спряжень між напрямними елементами

пристосування і приєднувальними

елементами верстатів. Наприклад, похибка

положення пристосування на столі

фрезерного верстату залежить від зазорів

між напрямними шпонками і пазами столу.

розраховуються у залежності від характеру

спряжень між напрямними елементами

пристосування і приєднувальними

елементами верстатів. Наприклад, похибка

положення пристосування на столі

фрезерного верстату залежить від зазорів

між напрямними шпонками і пазами столу.

Неточності виготовлення

![]() встановлювальних деталей пристосування

визначають за кресленням пристосування,

а похибки монтажу призначають у межах

3...15 мкм[5, С.19]. Менші

значення стосуються пластин, штирів із

плоскою головкою, циліндричних пальців.

встановлювальних деталей пристосування

визначають за кресленням пристосування,

а похибки монтажу призначають у межах

3...15 мкм[5, С.19]. Менші

значення стосуються пластин, штирів із

плоскою головкою, циліндричних пальців.

Звичайно, враховувати потрібно лише ті неточності, які впливають на виконуваний розмір.

На похибку пристосування помітний вплив створює зношування його постійних встановлювальних опор. Тому відповідальні деталі пристосування потрібно контролювати у визначені терміни. При зношуванні вони ремонтуються або замінюються на нові. Похибки від зношування встановлювальних елементів належать до систематичних, тому вони частково компенсуються налагоджуванням верстата .

Величина зношування

![]() встановлювальних

елементів пристосування залежить від

їх форми, стану поверхні заготовки та

кількості її контактівN із опорами.

У практичних розрахунках можна приймати

[5,C.21]

встановлювальних

елементів пристосування залежить від

їх форми, стану поверхні заготовки та

кількості її контактівN із опорами.

У практичних розрахунках можна приймати

[5,C.21]

![]() (мкм), (2.9)

(мкм), (2.9)

де

![]() –

коефіцієнт, значення якого залежать

від форми встановлювальних елементів.

Існуючі рекомендації подаємо у таблиці2.2.

–

коефіцієнт, значення якого залежать

від форми встановлювальних елементів.

Існуючі рекомендації подаємо у таблиці2.2.

Величина ![]() не повинна перевищувати 20...25% допуску

не повинна перевищувати 20...25% допуску![]() на виконуваний розмір. Коли ця умова не

виконується для заданої програми

випуску, то потрібно встановити допустиме

число оброблюваних заготовок, після

якого встановлювальні елементи повинні

відновлюватись або замінятись новими.

У технічних вимогах до креслення

пристосування робиться відповідний

запис.

на виконуваний розмір. Коли ця умова не

виконується для заданої програми

випуску, то потрібно встановити допустиме

число оброблюваних заготовок, після

якого встановлювальні елементи повинні

відновлюватись або замінятись новими.

У технічних вимогах до креслення

пристосування робиться відповідний

запис.

Повна похибка положення заготовки у пристосуванні додається арифметично:

![]()

![]()

![]()

![]()

![]()

![]() (2.10)

(2.10)

Табл.2.5. Коефіцієнт зношування для деяких типів опор

|

Тип опор |

|

Тип опор |

|

|

Штирі із сферичною головкою |

1,0…1,2 |

Призми |

0,6…0,8 |

|

Штирі із рифленою головкою |

1,3…1,5 |

Пальці зрізані |

0,3…0,5 |

|

Штирі із плоскою головкою |

0,6…0,8 |

Пальці циліндричні, Пластини опорні |

0,2…0,3 |

Дані табл. 2.5 стосуються заготовок масою 2…5 кг і встановлювальних елементів, виготовлених із сталей 20, 20Х, 45, У8А. Для хромованих опор зношування зменшується у 2…3 рази, а для опор із твердих сплавів – у 7…10 разів.

Похибка налагоджування(настроювання)![]() з’являється у процесі виставлення

різального інструменту на розмір або

неточності регулювання упорів для

автоматичного отримання заданих розмірів

на верстаті.

з’являється у процесі виставлення

різального інструменту на розмір або

неточності регулювання упорів для

автоматичного отримання заданих розмірів

на верстаті.

Похибка обробки![]() виникає у процесі обробки деталі і

зумовлюється геометричною неточністю

верстата у ненавантаженому стані,

пружною деформацією системи

верстат–пристосування–деталь–інструмент

під дією сил різання, неточністю

виготовлення і зношуванням різального

інструменту, а також його температурними

деформаціями.

виникає у процесі обробки деталі і

зумовлюється геометричною неточністю

верстата у ненавантаженому стані,

пружною деформацією системи

верстат–пристосування–деталь–інструмент

під дією сил різання, неточністю

виготовлення і зношуванням різального

інструменту, а також його температурними

деформаціями.

Розрахунок похибок налагоджування та

обробки пов’язаний із певними труднощами.

Для подолання їх потрібно уважно

проаналізувати причини, які можуть

впливати на точність, виділити серед

них самі суттєві і реальні. При обчисленні

похибок

![]() ,

,![]() ,

,![]() ,

,![]() необхідно враховувати найбільш імовірне

їх значення [3,C.

285].

необхідно враховувати найбільш імовірне

їх значення [3,C.

285].

Для отримання придатних (за розмірами

і формою) деталей загальна похибка при

обробці не повинна перевищувати допуску

![]() на заданий розмір. Ця умова зводиться

до нерівності

на заданий розмір. Ця умова зводиться

до нерівності

![]() .(2.11)

.(2.11)

Приклад розрахунку точності виконання розмірів (див. рис.2.1 )

Розглянемо практичні розрахунки точності обробки у пристосуванні, зображеному на рис. 3.3. Пристосування призначене для механізації операції виготовлення шести отворів Ф27, розташованих на дузі кола Ф84 через 600.

1.Вкажемо на основні параметри, які впливають на точність виконання розміруR=42мм та кутової координати 600.

Річна програма випуску N=5000 деталей.

Базуючий отвір заготовки, виконаний розміром Ф30 Н7.

Палець Ф30 f6 виготовляється із сталі 20, цементується і гартується.

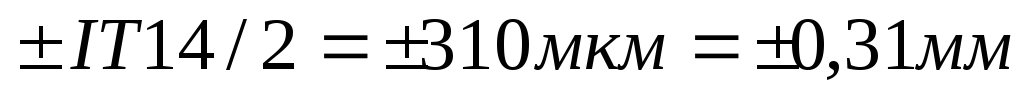

Відповідно до технічних вимог (див. рис. 2.1) розмірR42 виконується із відхиленням

.

.Циліндричний стержень фіксатора має розмір Ф27 f6=Ф

.

.Креслення деталі не містить інформації про точність розташування осей отворів

Ф27. Вважаємо, що кутова координата

розташування отворів складає

![]() ,

що відповідає 9-омуступеню точності

за ГОСТ 8908-81 [15, т.1].

,

що відповідає 9-омуступеню точності

за ГОСТ 8908-81 [15, т.1].

Довжина кондукторної втулки

,

проміжок для виходу стружки між торцем

втулки і поверхнею заготовки

,

проміжок для виходу стружки між торцем

втулки і поверхнею заготовки .

.

2.За кресленням деталі формуємо

допуски на виконання радіального![]() та кутового

та кутового![]() розмірів деталі.

розмірів деталі.

![]()

Похибки виконання радіальної та кутової

координат 6 отворів Ф27 у пристосуванні

не повинні перевищувати встановлених

значень

![]() та

та![]() .

.

3. Переходимо до розрахунку

похибок, які можуть з’явитись при

виготовленні отворів у пристосуванні.

Визначення похибок проводимо для

завершального переходу свердлильної

операції – розвертування. По ходу

викладу будемо повторювати означення,

що стосуються похибок встановлювання

заготовок![]() ,

похибок настроювання (налагоджування)

,

похибок настроювання (налагоджування)![]() та обробки

та обробки![]() .

.

Вважаємо

також, що окремі переходи свердлильної

операції виконуються за допомогою

різних кондукторних плит із постійними

втулками (див. коментарі до рис. 3.3). З

огляду на структуру допуску (![]() та

та![]() ),

складовим загальної похибки будемо

надавати відповідні індекси.

),

складовим загальної похибки будемо

надавати відповідні індекси.

3а.Похибка базування виникає за рахунок можливої різниці у розмірах отворів заготовок. Отвір Ф30 виконується із відхиленням Н7, тому похибка базування дорівнює допуску.

![]() .

.

Похибка

закріплення![]() , оскільки напрям зусилля затискування

збігається із віссю пальця, а напрям

вимірювання перпендикулярний до нього.

, оскільки напрям зусилля затискування

збігається із віссю пальця, а напрям

вимірювання перпендикулярний до нього.

Похибка положення заготовки у пристосуванністворюється а) неточністю виготовлення і складання встановлювальних елементів, б) зношуванням встановлювальних елементів, в) неточністю встановлювання пристосування на верстаті.

У ролі встановлювального елемента для заготовок виступає палець Ф30 f6. Зважаючи на його просту форму, можемо нехтувати похибками його виготовлення.

Зношування

встановлювального пальця можливе за

рахунок переміщення по ньому заготовок.

Для визначення величини зношування

пальця користуємось формулою (2.9),

у якій приймаємо![]() відповідно до таблиці2.2.

відповідно до таблиці2.2.

![]() .

.

Відзначимо, що розрахована величина

зношування досягає значення

![]() на час завершення обробки річної

програми. Отже, після річної експлуатації

пристосування потрібно здійснити ремонт

або заміну пальця.

на час завершення обробки річної

програми. Отже, після річної експлуатації

пристосування потрібно здійснити ремонт

або заміну пальця.

Неточність встановлювання пристосування на верстаті не впливає на точність виконуваного розміру, оскільки компенсується налагоджуванням свердла, зенкера, розвертки по отвору кондукторної втулки.

Таким чином, загальна похибка встановлювання заготовки дорівнює

![]() .

.

Як випливає із рис. 3.3, похибка базування впливає лише на точність виконання радіальної координати R=42 мм, тобто

![]() . (2.12)

. (2.12)

3б.Похибка налагоджування ![]() .

Радіальна складова

.

Радіальна складова![]() виникає внаслідок неточності виконання

розміруR=42 мм у кондукторній

плиті, проміжку між кондукторною втулкою

і розверткою, а також ексцентриситету

посадочного циліндра кондукторної

втулки відносно її технологічного

отвору Ф27.

виникає внаслідок неточності виконання

розміруR=42 мм у кондукторній

плиті, проміжку між кондукторною втулкою

і розверткою, а також ексцентриситету

посадочного циліндра кондукторної

втулки відносно її технологічного

отвору Ф27.

З огляду на те, що точність виконання розмірів елементів пристосування повинна бути вищою точності заданих кресленням розмірів деталі, передбачаємо виконання R=42

за

11 квалітетом із відхиленням

![]() .

.

Постійна

кондукторна втулка садиться у плиту за

посадкою

![]() .

Допуск на зовнішній діаметр втулки

(Ф42) складає ІТ6 =16 мкм. Тоді ексцентриситет

.

Допуск на зовнішній діаметр втулки

(Ф42) складає ІТ6 =16 мкм. Тоді ексцентриситет

![]() 3

мкм= 0,003 мм.

3

мкм= 0,003 мм.

Передбачаємо

використання кондукторної втулки

нормальної точності із відхиленням G7по отвору![]() .

Розвертка має розмір

.

Розвертка має розмір![]() (див. Нефедов Н.А., Осипов К.А. Сборник

задач и примеровпо резанию

металлов и режущему инструменту: Учеб.

пособие для техникумов. М.: Машиностроение,

1990.– 448с.). Тоді зміщення осі розвертки

відносно осі кондукторної втулки складає

(див. Нефедов Н.А., Осипов К.А. Сборник

задач и примеровпо резанию

металлов и режущему инструменту: Учеб.

пособие для техникумов. М.: Машиностроение,

1990.– 448с.). Тоді зміщення осі розвертки

відносно осі кондукторної втулки складає

![]() .

.

Тут 0,5 – коефіцієнт, що враховує найбільш імовірну границю проміжку у спряженні [3,C.285].

Сумарне

значення похибки налагоджування![]() дорівнює

дорівнює

![]() =(0,16

=(0,16![]() мм. (2.13)

мм. (2.13)

Допуск на R=42коректується коефіцієнтом, що враховує імовірну межу координати центра отворів у кондукторній плиті[3, С.285].

Знайдемо

тепер складову![]() ,

що зумовлює появу кутової похибки.

Можливими причинами появи

,

що зумовлює появу кутової похибки.

Можливими причинами появи![]() є неточність виконання кута 600 між осями кондукторної втулки і фіксатора,

а також проміжки у спряженні стержень

фіксатора – отвір Ф27 та у спряженні

розвертка – кондукторна втулка.

є неточність виконання кута 600 між осями кондукторної втулки і фіксатора,

а також проміжки у спряженні стержень

фіксатора – отвір Ф27 та у спряженні

розвертка – кондукторна втулка.

Призначаємо

кутову похибку розмічування кута 600

на кондукторній плиті рівною![]() (7-й ступінь точності за ГОСТ

8908-81). Акцентуємо увагу на тому, що похибка

(7-й ступінь точності за ГОСТ

8908-81). Акцентуємо увагу на тому, що похибка![]() нагромаджується при послідовному

виконанні отворів. Для другого отвору

вона може складати

нагромаджується при послідовному

виконанні отворів. Для другого отвору

вона може складати![]() ,

для третього

,

для третього![]() ,

а для шостого

,

а для шостого![]() .

Найбільш імовірне значення відхилення

коректується коефіцієнтом 0,8 [3, С. 285] і

складе

.

Найбільш імовірне значення відхилення

коректується коефіцієнтом 0,8 [3, С. 285] і

складе![]() .

.

Для

отвору Ф27 у заготовці передбачуємо

відхилення від номінального значення

не більше Н9 (Ф27 Н9=Ф27+0,052). Стержень

фіксатора виконується із відхиленням

Ф27f6=Ф27![]() .

Найбільш імовірний (див.[3]) проміжок

між осями отвору і стержнем складає

.

Найбільш імовірний (див.[3]) проміжок

між осями отвору і стержнем складає![]() мм.

мм.

За

рахунок цього проміжку можливий поворот

заготовки дорівнює ![]() .

.

Імовірне зміщення осі розвертки за рахунок проміжку у спряженні кондукторна втулка – розвертка визначене раніше і складає 0 ,005 мм. Перетворюємо його у кутове зміщення.

![]() .

.

Відзначимо, що для завершеності розрахунків потрібно було би врахувати ще і проміжки у спряженні стержень фіксатора – корпус фіксатора, зношування стержня фіксатора, а також похибку монтажу фіксатора на кондукторній плиті. Ми цього не робимо, зважаючи на методичну спрямованість прикладу.

Сумарна кутова похибка налагоджування

![]() (2.13а)

(2.13а)

3.в.

Похибка обробки ![]() зумовлюється геометричною неточністю

верстата, деформацією технологічної

системи верстат–пристосування–інструмент–оброблювана

заготовкапід дією сил різання, а

також неточністю виготовлення і

зношування різального інструменту.

зумовлюється геометричною неточністю

верстата, деформацією технологічної

системи верстат–пристосування–інструмент–оброблювана

заготовкапід дією сил різання, а

також неточністю виготовлення і

зношування різального інструменту.

Із цього переліку можна відразу виключити геометричну неточність верстата і неточність виготовлення інструменту (розвертки). Врахувати потрібно перекошування розвертки у кондукторній втулці і зношування самої втулки. Зношуванням розвертки нехтуємо з огляду на невеликий припуск на цьому переході.

Зміщення осі розвертки за рахунок її перекошування дорівнює

![]()

де 0,35 – коефіцієнт, що враховує найбільш імовірну величину перекошування [3, С.285];

![]() –проміжок між торцем втулки

і поверхнею півмуфти;

–проміжок між торцем втулки

і поверхнею півмуфти;

![]() –

максимальний проміжок у спряженні

кондукторна втулка – розвертка.

–

максимальний проміжок у спряженні

кондукторна втулка – розвертка.

![]() (2.14)

(2.14)

За існуючими рекомендаціями [5, C.156] зношування втулки залежить від шляху обробки і складає 4–6 мкм на 10 м шляху, пройденого розверткою. За глибиною оброблюваного отворуh=30 мм і річною програмоюN=5000 шт.,знаходимо величину зміщення осі розвертки внаслідок зношування отвору втулки.

![]()

Приймаємо до розрахунків середнє значення

![]() . (2.14а)

. (2.14а)

Обидві похибки (4.8) та (4.8а) в однаковій мірі впливають на точність виконання радіальної і кутової координат. Тому вважаємо

![]() . (2.15)

. (2.15)

Визначаємо кутову міру похибки, зважаючи на її нагромадження та імовірне значення проміжку у спряженні .

![]() . (2.15а)

. (2.15а)

4.Знаходимо загальну похибку виконання розмірів координат отворів у деталі за (4.6), (4.7), (4.7а), (4.9), (4.9а).

![]() (2.16)

(2.16)

Порівнюємо

![]() і

і![]() із допусками на виконання радіального

та кутового розмірів для деталі.

із допусками на виконання радіального

та кутового розмірів для деталі.

![]() мм;(4.11)

мм;(4.11)

![]() . (2.16а)

. (2.16а)

Умова точності виконання кутової координати не виконується. Головною причиною порушення умови кутової точності тут є схемна помилка у конструкції пристосування, коли кутові похибки нагромаджуються внаслідок ланцюгової системи здійснення поділу (відкладання неточних розмірів).Можливими шляхами досягнення потрібної точності можуть бути конструктивні зміни пристосування (рис.2.10) або підвищення точності розмічування кута 600між осями кондукторної втулки і фіксатора разом із зменшенням проміжків у всіх спряженнях, що впливають на кутову точність.