- •5. Посадки. Посадка з натягом. Посадка із зазором. Посадка перехідна. Посадки підшипників кочення. (8 години/ 4 пари)

- •Нерухомі посадки.

- •Задача №1. Дано:

- •Розв’язок:

- •Модуль пружності та коефіцієнт Пуассона

- •5.3 Особливості полів допуску підшипників кочення

- •5.4 Типи навантаження підшипників кочення

5. Посадки. Посадка з натягом. Посадка із зазором. Посадка перехідна. Посадки підшипників кочення. (8 години/ 4 пари)

5.1. Допуски. Терміни та визначення.

5.2. Поля допусків, посадки та допуски посадок.

5.3. Позначення на кресленнях полів допусків та посадок

5.4. Невказані граничні відхилення розмірів.

5.5. Посадки підшипників кочення. Позначення та вибір посадок.

5.5.1. Вибір та розрахунок посадок з натягом. Посадки підшипників кочення.

5.5.2. Вибір та розрахунок посадок перехідних та з зазором

Вибір посадок для нерухомого з’єднання проходить таким чином:

призначається найменший зазор Sminіз умови забезпечення компенсації відхилення форми та розташування поверхонь, що спрягаються. Крім цьогоSminповинен містити в собі, якщо необхідно, запас на регулювання взаємного розташування деталей в спряженні, їхнього центрування та інші, а також запас на вільне входження однієї деталі в іншу, що особливо важливе в умовах автоматизованого складання;

найбільший зазор Smaxв посадках нерухомого з’єднання визначається із допустимого ексцентриситетуeабо зміщення осей (площин симетричності) спряжених деталей, який може бути обмежений або вимогами до точності механізму, або для зменшення динамічного впливу

Smin≤2e-1,2(RzD+Rzd);

Smax≤2e-5(RaD+Rad).

якщо робоча температура вузла істотно відрізняється від нормальної, то вибір посадки рекомендується проводити з урахуванням температури.

Температурна зміна посадки Δt:

для зазору

;

;

для натягу

,

,

де

і

і - відповідно найменший зазорSminта натягNmin;

- відповідно найменший зазорSminта натягNmin;

Sроб таNроб- робочий зазор і натяг;

SскладтаNсклад- складальний зазор і натяг;

і

і

- коефіцієнти лінійного розширення

матеріалів;

- коефіцієнти лінійного розширення

матеріалів;

і

і

- різниця температур між робочою та

нормальною.

- різниця температур між робочою та

нормальною.

посадка з натягом. Приклади.

Нерухомі посадки.

Відносна нерухомість деталей досягається за рахунок напружень, що виникають в матеріалі деталей, які спрягаються в наслідок деформацій їхніх контактуючих поверхонь. В більшості випадків посадки з натягом викликають пружні деформації контактуючих поверхонь. Але при відносно великих натягах або в з’єднаннях, що виготовлені з легких сплавів або пластмас, виникають пружно-пластичні деформації. При однаковому натягові міцність деталей залежить від:

матеріалу та розмірів деталі;

шорсткості поверхонь, що з’єднуються;

способу з’єднання деталей;

форми та розмірів центруючих фасок;

змащування та швидкості запресування;

умов нагрівання та охолодження, тощо.

Через таке різноманіття вихідних факторів вибір посадки слід проводити не лише за аналогією, але й на основі попередніх розрахунків натягів та напружень, що виникають, особливо при використанні посадок з відносно великим натягом.

Розрізняють збирання деталей з натягом:

під пресом при N≤0.001d;

з попереднім розігріванням та охолодженням (для валу).

Збирання з попереднім нагріванням може використовуватись як для з’єднань з великим так і для з’єднань з невеликим натягом. Цей вид збирання дає більш високу якість з’єднання за рахунок менших пошкоджень деталей, що спрягаються.

Для виробів серійного та масового виробництва рекомендується проводити попередню дослідну перевірку.

Вибір посадки можна проводити на основі розрахунку, експериментальних досліджень або орієнтуючись на аналогічні з’єднання, умови роботи яких добре відомі.

Розрахунки зводяться до визначення міцності з’єднання, напружень та деформацій деталей, що спрягаються, а також до визначення зусиль запресування та розпресування.

Отримані величини натягів є основою вибору стандартної посадки.

Таблиця 5.1.

Приклад посадки з натягом

|

За

розрахунками отримали:

Ø

Допуск посадки |

Задача №1. Дано:

T, Нм – крутний момент, що передається передачею;

Fa, кН – осьове зусилля, що сприймається передачею;

d, м – діаметр посадочної поверхні;

d1, м – діаметр отвору у валу, якщо є;

d2, м – діаметр втулки зовнішній;

l, м – довжина посадочної (контактуючої) поверхні.

Розв’язок:

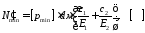

1) Мінімальний питомий тиск на поверхні, що контактують між собою у з’єднанні, що передає осьове навантаження Fa та крутній момент T:

,

(5.1)

,

(5.1)

де f - коефіцієнт тертя матеріалу валу по матеріалу втулки (отвору): сталь по сталі f=(0.06-0.13); сталь по чавуні f=(0.07-0.12) рідко f=0.14; сталь по латуні f=(0.05-0.10).

Найменший розрахунковий натяг Nmin:

;

(5.2)

;

(5.2)

E- модуль пружності матеріалів, (E1- валу, E2- отвір);

c- коефіцієнт Ляме, (c1- для валу,c2- для отвору).

Для суцільного валу d1=0,c1=1-μ1;

масивного корпусу d2→∞,c2=1+μ2;.

Отримаємо:

;

;

;

(5.3)

;

(5.3)

де μ - коефіцієнт Пуассона, відповідно валу та ступиці.

Таблиця 5.2

Модуль пружності та коефіцієнт Пуассона

|

Матеріал |

|

μ |

|

Сталь та сталеве литво |

(1,96÷2)*1011 |

0,3 |

|

Чавунне литво |

(0,74÷1,05)*1011 |

0,25 |

|

Бронза |

0,84*1011 |

0,35 |

|

Латунь |

0,78*1011 |

0,38 |

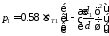

Мінімально допустимий розрахунковий натяг з урахуванням поправок (мінімальний розрахунковий)

,

(5.4)

,

(5.4)

- поправка, яка

враховує зминання нерівностей поверхонь,

що контактують (шорсткості);

- поправка, яка

враховує зминання нерівностей поверхонь,

що контактують (шорсткості);

- поправка, що

враховує різницю робочих температур

деталей та температури збирання;

- поправка, що

враховує різницю робочих температур

деталей та температури збирання;

‑коефіцієнти

лінійного розширення матеріалів валу

та отвору;

‑коефіцієнти

лінійного розширення матеріалів валу

та отвору;

‑різниця робочих

температур валу та отвору;

‑різниця робочих

температур валу та отвору;

Nроб‑ робочий натяг;

Nзб‑ збиральний натяг

‑поправка, яка

враховує послаблення натягу від

відцентрової сили;

‑поправка, яка

враховує послаблення натягу від

відцентрової сили;

‑добавка, що

компенсує зменшення натягу при

повторному запресуванні.

‑добавка, що

компенсує зменшення натягу при

повторному запресуванні.

;

;

,

,

де

- кругова швидкість зовнішньої поверхні

втулки, м/с;

- кругова швидкість зовнішньої поверхні

втулки, м/с;

- щільність

матеріалу.

- щільність

матеріалу.

Таблиця 5.2

Значення шорсткості поверхонь деталей, які спрягаються посадкою з натягом

|

Посадка з натягом, збирання під пресом |

Квалітет |

|

до 50 |

50÷120 |

120÷500 |

|

|

|

0,1÷0,2 |

0,4 |

0,4 | |

|

|

2,4÷0,4 |

0,8 |

0,8 | ||

|

|

|

|

0,4 |

0,8 |

1,6 |

|

|

0,8 |

1,6 |

1,6 | ||

|

|

|

0,8 |

0,8÷1,6 |

1,6÷3,2 | |

|

|

1,6 |

1,6÷3,2 |

1,6÷3,2 | ||

|

Збирання з термічною деформацією деталей |

|

|

- |

1,6 |

- |

|

|

|

- |

1,6÷3,2 |

|

Максимально допустимий питомий тиск

,

Па,

,

Па,

,

Па. (5.5)

,

Па. (5.5)

З цих двох значень

приймається найменше в якості

,

,

де

- межа текучості матеріалів, Па.

- межа текучості матеріалів, Па.

Найбільший розрахунковий натяг.

(5.6)

(5.6)

Максимально допустимий натяг з урахуванням поправок

,

(5.7)

,

(5.7)

де vпит - коефіцієнт, що враховує збільшення питомого тиску біля торців отвору, залежить від відношенняl/dтаd1/d.

(Приймаємо по рисунку 1.68 ст. 336 Мягков В.Д. Допуски и посадки. Справочник. Том 1).

Вибір посадки та перевірка умови існування з’єднання. За таблицею 6,2 (таблиця 1,48 ст. 151. Мягков В.Д. Допуски и посадки. Справочник. Том 1) Вибираю посадку.

Умова вибору посадки

та

та

.

(5.8)

.

(5.8)

Максимальне зусилля запресування деталей

де

‑ максимальний тиск вибраної посадки;

‑ максимальний тиск вибраної посадки;

fn=(1.15-1.2)f- приведений коефіцієнт тертя;

,

(5.9)

,

(5.9)

‑граничний

натяг вибраної посадки.

‑граничний

натяг вибраної посадки.

Рекомендовані розміри фасок для деталей, які збираються під пресом

Рисунок 5.2 ‑ Зображення деталей, які утворюють посадку з натягом (збирання під персом)

Таблиця 5.3.

Рекомендовані параметри деталей які спрягаються з натягом (таблиця 1.108 ст. 337 Мягков В.Д. Допуски и посадки. Справочник. Том 1)

|

Групи посадок |

|

|

|

|

Всі посадки перехідні та з натягом з отворами до 7 квалітету включно та валами до 6 квалітету включно. |

до 30 |

0,5 |

1,0 |

|

від 30 до 100 |

1,0 |

1,6 | |

|

від 100 до 250 |

2,0 |

2,5 | |

|

Всі

посадки перехідні та з натягом з

отворами 7 та 8 квалітетів окрім посадок

типу

|

до 30 |

1,0 |

1,6 |

|

від 30 до 100 |

2,0 |

2,5 | |

|

від 100 до 250 |

3,0 |

4,0 | |

|

Посадки

з натягом типу

|

до 30 |

1,6 |

2,0 |

|

від 30 до 100 |

2,0 |

2,5 | |

|

від 100 до 250 |

4,0 |

5,0 | |

|

Посадки

з натягом типу

|

до 30 |

2,0 |

2,5 |

|

від 30 до 100 |

3,0 |

4,0 | |

|

від 100 до 250 |

5,0 |

6,0 |

Посадка з натягом забезпечується силою тертя між поверхнями деталей і залежать від величини натягу. Тому при виборі посадки з N визначають припустимі значення Nmaxі Nmin.

мкм,

мкм, мкм.

мкм.

;

;

,

,

(

( )

) та

та

та

та