- •Проектирование технологического

- •Процесса механической

- •Обработки резанием

- •Деталей машин

- •Введение

- •1.3.Последовательнос разработки технологического процесса механической обработки заготовок деталей

- •2.6.3.Определение межоперационных припусков, допусков и размеров заготовки

- •2.6.4. Выбор режущего инструмента, методов и средств технического контроля деталей.

- •3.1.Требования к оформлению рабочего чертежа детали и чертежа заготовки

- •Размеры я предельные отклонения горячекатаной стали

- •Оформление технологических документов

- •Заполнение основной надписи

- •Оформление маршрутной карты

- •Оформление карт эскизов

- •Оформление операционных карт контроля

- •Коды материалов

- •Окончание приложения 7

- •Технологический классификатор деталей машиностроения и приборостроения. 185142.

- •Приложение 8

- •Окончание приложения 8

- •Классификатор технологических операций машиностроения и приборостроения. 185151. – м: Изд-во стандартов, 1987. – 72 с.

- •Кодирование профессий и условий труда

- •Продолжение приложения 9 Средние разряды работ станочников-операторов

- •Продолжение приложения 10

- •Приложение 11

- •Приложение 12

- •2. Обозначение зажимов (гост 3.1107–81)

- •Продолжение приложения 13

- •3. Обозначение установочных устройств (гост 3.1107–81)

- •5. Условное обозначение устройств зажимов (гост 3.1107–81)

- •Приложение 15 Промежуточные припуски на механическую обработку отверстий

- •Приложение 16 Промежуточные припуски на механическую обработку валов и плоскостей

- •1. Средняя точность обработки и параметры шероховатости обрабатываемой поверхности при обработке наружных поверхностей тел вращения

- •2. Средняя точность и параметры шероховатости обработанной поверхности цилиндрических отверстий

- •3. Средняя точность и параметры шероховатости обработанных плоских поверхностей

- •4. Средняя точность и параметры шероховатости обработанных резьбовых поверхностей

- •5. Средняя точность обработки зубчатых колес

- •Приложение 19

- •Окончание приложения 19

- •Подготовительно-заключительное время при работе на токарных станках, мин

- •Вспомогательное время при точении, мин

- •Подготовительно-заключительное время при работе на вертикально-сверлильных станках, мин

- •Подготовительно-заключительное время при работе фрезерных станках, мин

- •Вспомогательное время при работе на фрезерных станках, мин

- •Вспомогательное время на промеры, мин

- •Инструменты для обработки резанием

- •Зенкеры

- •Развертки

- •Метчики

- •Шлифовальные круги гост 2424–83

- •6.1. Типы шлифовальных кругов

- •6.2. Размеры кругов должны соответствовать гост 2424–83.

- •6.3. Обозначение абразивного материала

- •Зернистость

- •6.5. Твердость абразивного круга

- •6.6. Шкала твердости абразивного инструмента по гост 18118–72

- •6.8. Класс точности кругов аа, а и б

- •6.9. Классы неуравновешенности кругов по гост 3060–75 должна быть:

1.3.Последовательнос разработки технологического процесса механической обработки заготовок деталей

При проектировании технологического процесса необходимо решить следующие задачи:

1.Выполнить по эскизу рабочий чертеж изготовляемой детали.

2.Дать описание и оценку технологичности детали.

3.Определить тип производства.

4.Выбрать метод получения заготовки и определить величину общих припусков на обрабатываемых поверхностях.

5.Выбрать базы и способы базирования заготовок.

6.Разработать технологический маршрут обработки заготовки с одновременным назначением черновых, а затем необходимых чистовых

технологических баз.

7.Разработать отдельные технологические операции.

8.Оформить технологическую документацию.

9.Оформить пояснительную записку.

2. МЕТОДИКИ ВЫПОЛНЕНИЯ ОТДЕЛЬНЫХ ЭТАПОВ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

2.1.Описание и технологический анализ изготовляемой детали

На основании тщательного изучения рабочего чертежа детали и технических требований на ее изготовление необходимо:

1.Описать служебное назначение и конструктивные особенности детали (габариты, размеры, сложность формы, наличие отверстий, пазов, наличие поверхностей, требующих многократной обработки из-за высокой точности размера и малой шероховатости и др.).

2.Произвести анализ детали по обрабатываемым поверхностям. Анализу подвергается степень точности и шероховатость обрабатываемых поверхностей, технические требования на изготовление детали. Это дает возможность выбрать рациональные методы обработки каждой из рассмотренных поверхностей изготовляемой детали.

3.Обосновать выбор материала: связать свойства материала (литейные, обрабатываемость резанием и др.) с техническими требованиями к детали по прочности и твердости, с формой, габаритами и массой детали.

4.Дать качественную оценку технологичности конструкции (рациональность конструкции и др.). Приведенные характеристики должны служить исходным материалом для выбора метода, получения заготовки и разработки технологического процесса.

При решении поставленных задач следует воспользоваться источниками /1,2, 5, 10, 14, 21, 25/.

При описании служебного назначения детали, например фланцев и технических требований к ним, необходимо отметить следующее. Основное служебное назначение фланцев заключается в ограничении осевого перемещения вала, установленного на подшипниках в изделии (машине), путем создания необходимого натяга или гарантированного зазора между торцом фланца и торцом наружного кольца подшипника. Кроме того, фланцы выполняют роль крышек отверстий под валы, создавая необходимое уплотнение.

Конструкции фланцев разнообразны, однако все они к корпусу крепятся винтами и, как правило, с утопленными головками. Основными базами (конструкторскими) таких фланцев являются посадочная цилиндрическая поверхность по размеру отверстия в корпусе, малый торец центрирующего пояска, прилегающий непосредственно (или через промежуточное кольцо к торцу наружного кольце подшипника). Этот торец выполняет роль установочной базы.

По техническим требованиям точность цилиндрической поверхности центрирующего пояска не выше чем по 6-му квалитету, а параметр шероховатости поверхностей Rа = 1,25...2,5 мм. Во избежание перекоса подшипника в процессе затяжки фланца винтами для обеспечения натяга (или требуемого зазора) допуск взаимного расположения поверхности торцов фланца устанавливают достаточно малым. Так, например, допустимое отклонение от параллельности торца большого фланца по отношению к торцу центрирующего пояска 0,02мм. Такое же допустимое отклонение от перпендикулярности торца по отношению к оси поверхности центрирующего пояска.

Если назначение детали неизвестно, следует описать назначение ее поверхностей.

Анализ детали необходимо проводить по всем поверхностям. Анализу подвергается достаточность проекций, разрезав, сечений, степень точности и шероховатость обрабатываемых поверхностей; правильность и технологичность расстановки размеров, технические требования на изготовления детали, допусков формы и расположения поверхностей.

Технологичность конструкций детали анализируют с учетом условий её производства, рассматривая особенности конструкций и требования качества как технологические задачи изготовления. Выявляют возможные трудности обеспечения шероховатости поверхности, размеров, форм и расположения поверхностей, делают увязку с оптимальными методами окончательной обработки, возможностями оборудования и метрологических средств. Обращают внимание на конфигурацию и размерные соотношения детали, устанавливают обоснованность требований точности, выявляют возможность тех или иных изменений, не облегчающих изготовление ее, открывающих возможность применения высокопроизводительных методов и режимов обработки.

Размеры элементарных поверхностей деталей (ширины канавок и пазов, резьбы, фасок и т.д.) должны быть унифицированы. Ограничения при проектировании могут возникнуть, например, в случае слишком близкого расположения осей отверстий у детали, невозможности сквозного прохода инструмента.

Анализируют специальные технические требования (балансировку, подгонку по массе, термическую обработку, покрытия и т.п.), предусматривают условия их выполнения и место проверки. Для количественной оценки технологичности конструкции применяют показатели, предусмотренные ГОСТ 14201-83 и ГОСТ 14.202-73*. Итогом продуманной работы может быть внесение изменений в конструкции детали, уточнение технических требований на ее изготовление, корректирование допусков и номинальных размеров деталей.

Признакам технологичности конструкции детали, например, подкласса валов, являются наличие у ступенчатых валов небольших перепадов диаметров ступеней, расположение ступенчатых поверхностей с убыванием диаметра от середины или от одного из концов, длины ступеней должны быть по возможности одинаковыми или кратными и располагаться по возрастающим или убывающим размерам диаметров, доступность всех обрабатываемых поверхностей для механической обработки (например, шлифуемые или резьбовые поверхности валов должны иметь канавки для выхода инструмента глубиной 0,5мм шириной в пределах 2-5мм. Ширину канавки берут в зависимости от диаметра вала), возможность применить для изготовления детали заготовку прогрессивного вида, которая по форме и размерам близка к форме и размерам готовой детали, возможность применять для обработки высокопроизводительные методы. При решении вопроса технологичности конструкции детали следует воспользоваться источниками / I, 2/, /5, с21...23/, /3,с.10...19, /4,с.31...34/.

Из описания назначений и конструкции детали должно быть ясно, какие поверхности и размеры имеют основное, решающие значение для служебного назначения детали и какие - второстепенное.

В этом же разделе приводятся данные о материале детали: химический состав, механические свойства в том состоянии, в котором происходит обработка резанием. Эти данные сводятся в таблицы.

Например, в таблице 1 и 2 приведены химический состав и свойства стали 45.

Таблица 1

Химический состав стали 45 (ГОСТ 1050-74*)

|

С |

Si |

Mn |

S, не более |

P, не более |

Ni |

Cr |

|

0,40- 0,50 |

0,17-0,37 |

0,50-0,80 |

0,045 |

0,045 |

0,30 |

0,30 |

Механические свойства стали 45(ГОСТ 1050-74*)

|

σт, МПа |

σв, МПа |

δ,% |

ψ,% |

ан,Дж/см |

НВ (не более) | |

|

Не менее |

Не менее |

Не менее |

Не менее |

горячекатаной |

отожженной | |

|

360 |

670 |

16 |

40 |

50 |

241 |

197 |

Необходимо указать назначение и область применения материала в деталях машиностроения, например: Сталь 45 ГОСТ 1050-74* углеродистая конструкционная применяется после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей (валы прямые, коленчатые, кривошипные, эксцентриковые, оси и др.) во всех отраслях машиностроения. Эта сталь в нормализованном состоянии по сравнению с низкоуглеродистой имеет более высокую прочность при более низкой пластичности (σв=670МПа, σт=360МПа). Сталь в отожженном состоянии хорошо обрабатывается резанием. Прокаливаемость стали невелика; критический диаметр после закалки в воду не превышает 10-12мм (95% мартенсита). В связи с этим ее следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости. Сталь 20Х ГОСТ 4543-71*легированая конструкционная цементуемая применяется для деталей средних размеров с твердой износостойкой поверхностью при достаточно вязкой сердцевине, работающий при больших скоростях и средних давлениях. Из стали 20Хрекомендуется изготовлять зубчатые колеса, кулачковые муфты, втулки, плунжеры, копиры, шлицевые валики, работающие в подшипниках скольжения.

По необходимости привести данные о технологических свойствах материала: обрабатываемость резанием, давлением, литейные или сварочные свойства.

После разбора свойств материала дается заключение о его пригодности для заданной детали или целесообразности его замены другими марками и какими именно.

Пример

I.

Провести анализ чертежа детали

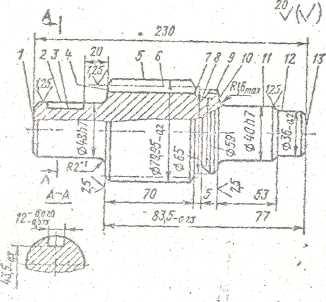

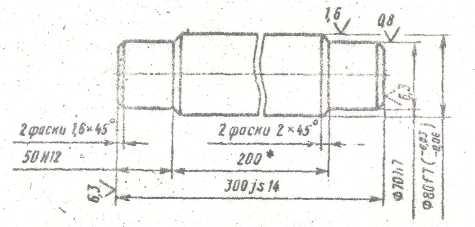

(вала-шестерни) рис.1

и дать

качественную оценку её технологичности.

Рис.1. Эскиз вала-шестерни к примерам I и 4: материал - сталь 45, твердость - 40...45 НRC, модуль зубьев-m = 5,5мм; число зубьев-12; неуказанные предельные отклонения на размеры - по 14-му квалитету.

Решение. Анализ чертежа показывает, что наиболее высокие требования по точности и качеству поверхности предъявляются к опорным шейкам, прилегающим к ним торцам и зубчатой поверхности вала-шестерни. Конструкция детали в основном отработана на технологичность, обладает высокой жесткостью, обеспечивает свободный доступ инструмента к обрабатываемым поверхностям, что позволяет использовать при обработке, наряду с одноинструментальной многоинструментальные наладки и высокопроизводительные режимы резания. Опорные шейки вала-шестерни обрабатывают на шлифовальных станках (наклоном шлифовального круга), обеспечивающих высокую точность расположения торцов 4 и 10 (см. рис 1) к поверхностям опорных шеек и снижение трудоемкости операций за счет обработки этих поверхностей. Заданные чертежом точность размеров поверхностей, их относительного расположения и параметры качества поверхностных слоев могут быть достаточно экономично обеспечены традиционными методами обработки. Вместе с тем, предусмотренная чертежом форма шпоночного паза нетехнологична, т.к. требует обработки малопроизводительным методом - многопроходным фрезерованием концевой фрезой. Очевидно, что без ущерба для прочности вала форму этого паза целесообразно было бы заменить либо на сегментную, либо на полуоткрытую и применить более производительные дисковые фрезы. Недостаточно технологичной делают конструкцию также различные радиусы переходных поверхностей от опорных шеек к торцам 4 и 10 (R2+1 и R1,6max).

2.2. Определение типа производства

Под типом производства понимается организационно-технологическая характеристика производственного процесса. Различают три типа производства: массовое, серийное и единичное. Между ними имеется качественное отличие, относящееся к применяемому оборудованию, технологической оснастке, методам обработки, способам технологической подготовки и организации производства. Четкое разграничение типов производства не всегда возможно и необходимо.

Одной из основных характеристик типа производстве, является коэффициент Кз.о закрепления операций за одним рабочим местом.

Согласно ГОСТ 14.004-74*, принимаются следующие коэффициенты закрепления операций: для массового производства Кз.с=1 ; крупносерийного- Кз.о> 1 (до 20 включительно); среднесерийного Кз.о> (до 20 включи вольно); мелкосерийного Кз.о >20 (до 40 включительно); единичное Кз.о >40. Методика определения типа производства изложена в /3,с.19…23/, /4.с,19...54/, /5,с.23...25/ и др.

Мелкосерийному производству свойственны следующие особенности:

за рабочим местом закреплено несколько операций (периодическая смена операций на рабочих местах), сравнительно широкая универсальность оборудования и расположение его по групповому признаку – группы токарных, фрезерных, и других станков, более длительный цикл изготовления изделий.

Единичное производство характеризуется широкой номенклатурой изготовления деталей и малым объемом их выпуска. Участку единичного производства свойственны следующие особенности: применение универсального оборудования, универсальных приспособлений и инструмента размещение оборудования группами по видам станков (токарные и т.д.); наиболее длительный цикл изготовления деталей.

В домашнем задании по /5,табл.3.1.,с.24/ или прил. 14 методических указаний необходимо ориентировочно определить тип производства по заданной программе выпуска и массе детали и дать краткую характеристику выбранного типа производства.

2.3. Выбор, заготовки

При проектировании процесса изготовления детали важным вопросом является выбор наиболее рациональной заготовки. От выбора заготовки, т.е. установления метода ее получения, формы, величины припусков, напусков и др., зависят общие контуры технологического процесса, объем последующей механической обработки и все последующие трудовые и финансовые затраты на изготовление детали. Основная задача при изготовлении заготовок - приближение их по форме и размерам к готовым деталям.

В домашнем задании необходимо:

1. Обосновать выбор метода получения заготовки согласно типу производства, конструкции детали, материалу и другим техническим требованиям на изготовление детали.

2.Определить размеры исходной заготовки с допусками.

3. Рассчитать массу заготовки, коэффициент использования материала, стоимость заготовки, (по указанию преподавателя).

Порядок выполнения работы.

1.Выбору заготовки предшествует анализ исходных данных. Анализируя эти данные, следует обратить внимание на материал детали и его технологические свойства (литейные, обрабатываемость давлением и резанием и др.), связать свойства материала с техническими требованиями к детали по прочности и твердости, с формой, габаритами и массой детали (сложность формы, наличие отверстий, наличие поверхностей, требующих многократной обработки из-за высокой точности размера и малой шероховатости).

Следует также уяснить тип производства, так как этот фактор существенно влияет на выбор вида исходной заготовки по способу её изготовления (поковка штампованная или свободно кованая; вид литья, вид проката и др.). Анализируя данные обращают также внимание на наибольший диаметр поперечного сечения детали, от которого в значительной мере зависит диаметр проката (см. ниже).

2. Выбор исходной заготовки должен быть обстоятельно обоснован; должен быть также изложен способ изготовления заготовки и приложен поясняющий рисунок (по рекомендации преподавателя).

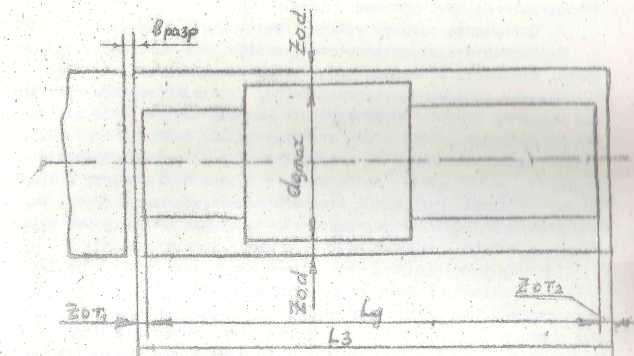

3. Определение размеров исходной заготовки с допусками. Для полой цилиндрической детали используются формулы; для наружной поверхности dз =d+2Zo.d, для внутренней поверхности Dз =Dд-2Zo.d для одинаково обрабатываемых торцов детали Lз=Lд+2Zо.т, при неодинаково обрабатываемых торцах Lз =Lд+Zот1+Z от2, где размеры с индексом " з " относятся к исходной заготовке, а с индексом " д " - к готовой детали; 2Zo- общий припуск на диаметр или на две стороны; Zo - общий припуск на сторону на механическую обработку.

Допускаемые отклонения размеров исходной заготовки, устанавливаются по соответствующим стандартам.

Диаметр проката определяют суммированием наибольшего диаметра детали (dдmax) и Общего припуска на диаметр этой ступени (2Zo.d) который выбирают по нормативным таблицам.

Расчетный диаметр заготовки dзр=dдmax+2Zo.d корректируют по сортементу и тут же выясняют допуски на диаметр проката. Для большей наглядности нужно сделать эскиз

части

прутка металла с контурами детали с

указанием всех размеров (рис. 2).

части

прутка металла с контурами детали с

указанием всех размеров (рис. 2).

Рис.2 Схема эскиза вала, изготовляемого из прутка круглого профиля.

Длину заготовки для одной детали ( Lз ) устанавливают по формуле Lз=Lд+2Zот+Врез, где Lз - длина детали, Zо.т - общий припуск на обработку торца;

Врез - ширина разреза, мм.

4.Расчет массы заготовки… Массу исходной заготовки определяют суммированием мессы детали (Gд ) и массы металла, удаляемого при механической обработке (Gотх).

5.Расчет коэффициента использования металла ( Ким ) определяют по формуле

Ким=Gд/(Gд+Gотх)=Gд/Gз

Примечание. Величина коэф. Ким в серийном и мелкосерийном производстве машиностроения колеблется в следующих пределах: для изготовления деталей из отливок 0,75...0,80; из штамповок 0,65... 0,75 (из поковок 0,38...0,40 из проката ~ 0,50).

6.Определение стоимости штучной исходной заготовки. Стоимость заготовки и коэффициент использования материала (Ким) являются одним из главных показателей правильности технико-экономических решений, принятых при проектировании технологического процесса.

При выполнении этой части роботы используются данные из оптовых цен прейскурантов. Стоимость исходной заготовки из проката определяют по формуле Сд =Спр +Нрасх, где Спр - цена 1кг проката исходной заготовки по прейскуранту; Нрасх норма расхода материала на одну деталь с учетом потерь на зажим заготовки патроном станка, разрезку проката и остатка вследствие не кратности длины проката длине заготовки.

Стоимость штампованной заготовки - поковки определяют по прейскуранту № 25-0 I с учетом данных о марке материала, груше сложности поковки, её массе и доплате за томность штамповки, за группу серийности и за дополнительную обработку заготовки термическими т химическими способами, а также за ее очистку. По этому прейскуранту определяют стоимость отливок различного типа.

При решении вопроса выбора и конструирования заготовки детали следует воспользоваться источниками / 3, С-26...39/, /4,с.39...56/. /9, С.25...39/, /18,с114…175/.

В сельскохозяйственном машиностроении, ремонтном производстве для изготовления деталей машин в качестве заготовок применяются, прокат из различных сортов стали и др. металлов, а также поковки, штамповки, отливки.

Фасонные детали, не подвергающиеся ударным нагрузкам, растяжению и изгибу, изготовляют в основном из чугунных отливок. Из чугуна отливают станины, коробки, картеры, шкивы, маховики и другие детали, а также фланцы, втулки, кронштейны и даже более мелкие детали.

Фасонные детали машин, работающие в тяжелых условия и испытывавшие большие напряжения, изготовляют из стальных отливок различными способами, Например, для изготовления деталей, имеющих форму тел вращения (втулки, кольца и т.а.) получил распространение способ центробежного литья. Этот способ позволяет получить отливки с мелкозернистой структурой, повышенными механическими свойствами и точностью по 12-14 квалитетам. По выплавляемым моделям изготовляют заготовки сложной формы с отверстиями диаметром более 6мм, массой до 80кг из любых сталей и сплавов. Этот метод позволяет получать точность 10-11-го квалитетов. Литье в металлические и оболочковые формы позволяет повысить точность заготовок и их качество.

Заготовки в виде поковок и штамповок применяют для деталей, работающих преимущественно на изгиб, растяжение, кручение. При изготовлении поковок и штамповок стремятся получить конфигурацию заготовки, близкую к конфигурации готовой детали. Заготовки в виде поковок, полученные свободной ковкой, применяют преимущественно для крупных деталей и в единичном и мелкосерийном производстве - для всех деталей.

Заготовки в виде штамповки получают ковкой в штампах. При этом структура материала заготовки получается более однородной, ее размеры более стабильными, чем при свободной ковке, а конфигурации близка к конфигурации изделия.

При изготовлении штамповок уменьшается расход метила, сокращается время получения заготовок. Однако при этом повышаются затраты на изготовление дорогостоящих штампов.

Заготовки из проката (круглого, квадратного, шестигранного, в ни де труб и других форм поперечного сечения) применяют для изготовления деталей, по конфигурации близких к данному виду проката, когда можно избежать снятия большого количества материала при механической обработке.

Заготовки сложной конфигурации типа стоек, коробок, рычагов и др. во всех типах производства получают сваркой, когда другие способы менее эффективны, В этом случае в качестве исходного материала используют полосовой и фасонный прокат, из которого вырезают составные элементы сварной заготовки.

При механической обработке резанием в стружку уходит процент от чистовой массы металла изделия: при изготовлении из чугунных отливок 15-20%; из штамповок 10%; из поковок 15-40%; из проката 15%.

Для изготовления деталей типа втулок, цилиндров и т.п. при отсутствии соответствующих заготовок используют горячекатаные или холоднотянутые и холоднокатаные трубы. Размеры и предельные отклонения горячекатаных труб приведены в прил.6 методических указаний, а также в /11,табл.9.2,с.12/.

Допуски на размеры заготовок, изготовленных горячей объемной штамповкой на различных видах кузнечно-прессового оборудования определяют по ГОСТ 7505-74. Допуски, припуски и кузнечные напуски.

Допуски на линейные размеры отливок назначают по ГОСТ 26645-85, величины допусков приведены также в /14, гл.16, табл.2, с.582/.Общие припуски на механическую обработку отливок по ГОСТ 26645-85 приведены в /14,гл.16,табл.3, с.583/,/18,гл.3/. Допуски на размеры горячекатаного проката назначают по ГОСТ 2590-71*. Они приведены также в /5, табл.3.14, с.43/, /18.гл.3, с. 169... 175/. Общие припуски на механическую обработку заготовок, полученных различными методами, приведены в /14, гл.16/, /18.гл.3, /5/, а также в прил.7 методических указаний.

Если при выборе заготовки возникают затруднения, какой метод изготовления принять для той или иной детали, тогда производят технико-экономический расчет двух или нескольких выбранных вариантов.

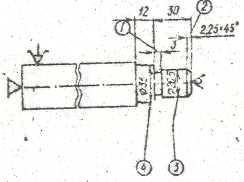

Пример 2. Выбрать заготовку для вала, представленного на рис. 3. Годовой объем выпуска деталей - 220 шт.

Решение.

I. Определение типа производства. Устанавливаем тип производства по годовому выпуску изделии и массе детали. Тип производства – мелкосерийный (/ 5,табл.3.1, с.24/ или прил.14 методических указаний).

2. Выбор метода получения заготовки. Деталь - ступенчатый вал L>2dmax довольно простой конструкции, с наружной поверхностью, комбинируемой из цилиндрических поверхностей с двусторонними уступами, без центрального отверстия, без закрытых уступов, без шлицев и шпоночных пазов и без дополнительных отверстий.

Вал имеет относительно небольшую разницу перепада диаметров (10мм). Конструкция достаточно жесткая, так как Lд/dдmax=300/80=4. Габаритные размеры детали: Lд=300мм; dдmax=80мм. Материал детали сталь 45. Деталь достаточно технологична.

Рис.3. Эскиз вала (к примеру 2); материал - сталь 45, ГОСТ1050-71*, 41...45 НRСэ; масса детали - 10,8кг; неуказанная шероховатость поверхностей Rа = 12,5 мкм; * - размеры для справки.

Учитывая мелкосерийный тип производства и конструкцию детали выбираем для заготовки горячекатаный прокат по ГОСТ 2590-71*. Из него разрезкой будут образованы штучные заготовки требуемых размеров (диаметров и длины). Заготовки такого типа сразу подвергают механической обработке. Для заданной детали целесообразно использовать прокат круглого сечения. Из имеющихся трех категорий точности проката выбираем обычную точность (В).

3. Определение размеров исходной заготовки. Диаметр проката определяют суммированием наибольшего диаметра детали (dдmax) и общего припуска на диаметр этой ступени на механическую обработку ( 2Zo.d ), который выбирается по нормативным таблицам в источниках, например /18, 21/25/.

Расчетный диаметр проката dпр.р=dд+2Zo.d корректируют по сортаменту и тут же выясняют допуски на диаметр проката.

При отсутствии сведений о величине общих припусков их определяют расчетом. Для этого определяют межоперационные (промежуточные) припуски, а затем суммированием этих припусков устанавливают общий припуск. Рассмотрим этот случай. Чтобы определить межоперационные припуски, намечаем технологический маршрут обработки поверхности Ø80f7 и длиной 200м. Для этой цели используем нормативные данные экономической точности обработки наружных поверхностей тел вращения на металлорежущих станках (/3, табл.3.1,с.150... 157/ или /5, табл.3.1, с.40/, /18,табл.5,с.181/, или прил.9 методических указаний). Заносим в табл. 3 методы обработки в порядке последовательности их выполнения до окончательной обработки.

Таблица 3

Маршрут обработки поверхности Ø80 f7

|

Методы обработки |

Квалитет |

Параметр шероховатости поверхности Ra, мкм |

|

Токарная: черновая |

12 |

10 |

|

чистовая |

10 |

6,3 |

|

термическая |

-- |

-- |

|

шлифовальная |

7 |

1,6 |

Припуски на обработку (точение и шлифование) наружных поверхностей определяем по /5, табл.3..1.4, с.41/ или /8,табл.10,2,10.3, с,132 ..-.133/,/19,табл.12.1, с. 17...10/, прил.7 методических указаний. Согласно рекомендациям, в начале назначаем припуски на чистовую обработку (шлифование) заготовки. Припуск на шлифование (см./5, табл.3.13, с.41/ прил.7 метод, указаний должен быть 2 Zу = 0,5мм) допуск размера для Ø80f7 (-0,03;-0,06) равен Тd=0,03 мм (Тd=es-ei=-0,03-(-0,06)=0,03). Шероховатость обработанной поверхности (см.прил.9 метод. указаний) соответствует рабочему чертежу детали, т.е. Ra=1,6 мкм.

При закаливании деталей, изготовленных из сталей, подвергаемых значительным термическим деформациям (например, из стали 45),припуск на шлифование следует увеличивать на 0,1мм. Таким образом припуск на шлифование составит 2Z4= 0,6мм с учетом термической обработки поверхности диаметр 80f7.Следующим этапом определения припуска является чистовая токарная обработка, обеспечивающая точность размера по Т10 (си.прил.9 метод. указаний или /3,табл.3.1, с.150...151/).

По /5,табл.3.13,с.41/ припуск 2Z2 = 2мм; допуск размера Тd=0,14 (см./б, табл. 1.8,с.43/ или /22,табл.П 10, с. 34/, /23,арил.П,. с.335/), параметр шероховатости поверхности Rа=6,3 мкм (см.прил.8 метод. указаний или /18,табл.5,с. 1.81/,/5,с. 134/.

Для черновой токарной обработки поверхности заготовки припуск на обработку 2Z=4,5 мм /5, табл.3.13, с 42/ или /8,табл.10.2,с.132/,. допуск размеров по Т12 равен 0,35 мм /6,табл.1.8,с.43/ или /22,табл. П10, с.34/,/23,прио. П, с.335/. После назначения припусков на все переходы (операции) определяем общий припуск (2Zобщ) на обработку заготовки методом суммирования припусков на каждый переход (операцию):

2Zо.d=2Z4+2Z2+2Z1=0,6+2,0+4,5=7,1 мм

Определяем минимальный расчетный диаметр заготовки

dз.р=dд+Zo.d=80+7,1=87,1 мм

При выборе заготовки из сортового проката обычно принимают ближайший по размеру прокат по стандарту. В данном случае выбираем сталь горячекатаную круглого сечения диаметром обычной точности В диаметром 90 + 0,5 мм по ГОСТ 2590-71*(см. прил.5 метод указаний или/5, табл.3.14,с.43/, /18,табл.62, с. 169/). Выбранный горячекатаный прокат маркируется следующим образом:

90- В – ГОСТ 2590-71*

Круч= ----------------------------

45 ГОСТ 1050-74*

Номинальная длина проката 4-7 м. Действительный припуск (2Znd) на обработку, согласно принятому сортаменту проката, составит 2Znd =90 -80 = 10мм.

4.Определение длины заготовки. Длину заготовки для одной детали (Lз ) устанавливаем по формуле Lз= Lд+2Zо.т+Врез, где Lд - номинальная длина детали по чертежу; Zо.т -общий припкск на обработку торца; Врез -ширина разреза, мм.

Припуски на подрезку торцовых поверхностей заготовки выбираем по /5,табл.3.12, с.40/ или /8,табл.10.24, 10.25,с.146...147/.

Припуск на обработку двух торцовых поверхностей заготовки 2Zо.т =2,4мм

Общая расчетная длина заготовки Lз.р=300+2,4=302,4мм. Общую длину заготовки округляем до целых единиц. Принимаем длину штучной заготовки Lз =303JS 14 (±0,65) мм.

Предельные отклонения на длину заготовки устанавливаем по ГОСТ 25347-82 (cм./6,табл.1.43,с.141/, /22,табл.П4,с.24/).

5. Объем заготовки определяем по плюсовым отклонениям (диаметра заготовки Ø90(+0,5;-1,3) Пd²з

Vз= ---------- = ((3,14)·(9,05)²/4)·30,95=1990 см³

4

где dз — диаметр заготовки по плюсовым отклонениям, см, т.е. dз = 90 + 0,5 =90,5 мм = 9,05см; Lз- длина заготовки стертая с плюсовым отклонением, см. Масса штучкой заготовки Gз=рVз , где р - плотность материала, кг/см3 (для стали р= 0,00785кг/см3).

6. Выбор оптимальной длины проката для изготовления заготовки, потери на зажим заготовки Lзаж принимаем 80мм / 5, с,43/. Заготовку, отрезаете на ножницах. Это самый производительный и дешевый способ / 3,5/. Длину торцового обрезка; Lот проката определяем из соотношения Lо.т=(0,3+0,51), где, dз- диаметр сечения заготовки, мм; dз= 90мм.

Примечание. Ширина прорезка определяется в зависимости от толщины дисковой пилы или ширины резца. Ширина прореза сегментной дисковой пилы диаметром 660мм - 6 мм, а диаметром 700 мм - 6,5 мм. Ширина режущей части резца при разрезке проката на станках токарного типа зависит от диаметра заготовки;

Диаметр заготовки, мм 40-60; 6 -80; 80-100; 100-150

Ширина режущей части резца, мм 3-5; 4,5; 5-6; 6-7

Число заготовок, исходя из принятой длины прокате Lпр=7м по стандартам, определяется по формуле:

Х7=Lпр-Lот-Lзаж/Lз+Врез=7000-80-27/305=22,6 шт.

Принимаем 22 заготовки из данной длины проката. Остаток длины (некратность) определяем в зависимости от принимаемой длины проката:

Lн.к= 7000 - 27 - 80 - (305+22) = 183мм или потери материала на некратность, %

Пн.к= (Lн.к 100)/ Lпр=(183/100)/7000=2,61%.

Потери материала на длину торцового обрезка проката Пот в процентном отношении к длине проката составят

Пот=(lот*100)/lпр=(27*100)/7000=0,38%

Общие потери Ппо (%) к длине выбранного проката

Ппо=Пн.к+По.т+Пзаж=2,61+0,38+1,1=4,09%

Расход материала на одну деталь с учетом всех технологических неизбежных потерь

Go=Gз(100+Пп.о)/100=15,6(100+4,03)/100=16,05кг,

Коэффициент использования материала

Ким=Gд/Gз=10,8/16,05=0,67.

Стоимость заготовки из проката Сз (а также штамповки и литья) определяют по расходу материала, массе стружки на деталь, стоимости материала и его технологическим отходам

Сз=См*Gо-(Go-Gд)*(Сотх/100)=0,133*16,03-(16,05-10,8)*(33,90/1000)=1,96руб

Где См-цена 1кг.материала заготовки в руб. (берется по прейскуранту №01-08.Оптовые цены на сортовой и фасонный прокат.-М.:Прейскурантиздат,1968. - 71с.; Сотх-цена 1т отходов материала в руб. (берется по прейскуранту №01-03. оптовые цены на лом и отходы черных металлов.-М.Прейскурантиздат,1988.,-155 с.).

2.4Выбор баз и способов базирования

Правильный выбор баз оказывает большое влияние на точность изготовления детали и является основой построения технологического процесса.

Под выбором баз следует понимать выбор установочных технологических баз, которые ориентируют деталь по отношению к инструменту и рабочим органам станка при выполнении операций механической обработки. Приступая к выбору, необходимо: Проанализировать чертеж детали с тем, чтобы вскрыть измерительные, конструкторские и сборочные базы и, соблюдая принципы единства и постоянства баз, назначить черновые и чистовые установочные базы. Необходимо иметь в виду, что выбор технологических установочных баз в значительной степени предопределяет общий план технологического процесса и возможности использования того или иного оборудования. При разработке данного вопроса следует воспользоваться источниками

/4, с.56…57/,/9,с.222...274/,/2,с.12...14/,/18,гл.1,с.48…50/.

Основными базами большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз, что очень важно при автоматизации технологического процесса. Поэтому при выполнении большинства основных операций изготовления ступенчатых валов в качестве технологических баз используют поверхности центровых отверстий и левый торец установленного на станке вала. От этого торца удобно обеспечивать точность линейных (осевых) размеров, так как система упоров, ограничивающих продольное перемещение суппорта с резцами, связана с положением буртика шпинделя. Применение плавающего переднего центра исключает погрешность установки заготовки вала при выдерживании длин ступеней от левого торца.

Вал малого диаметра вставляют в отверстие шпинделя, закрепляют в патроне, после чего производят подрезку и центровку одного конца, затем то же самое повторяют с другим концом вала. Длинные валы (L >4d) большого диаметра из проката вначале крепят одним концом в патроне, а другим в неподвижном люнете, В этом положении подрезают и центрируют вал. Затем обрабатывают другой конец вала.

При обработке на токарных станках заготовки симметричной формы (цилиндр, шестигранник, квадрат и др.) в зависимости от отношения длины заготовки Lз к ее диаметру (стороне квадрата, шестигранника) закрепляют одним из следующих способов:

1)в патроне (при Lз/dзменьше 4);

2)в патроне с поддержкой центра задней бабки (при 4≤Lз/dз≤10);

3)в патроне с поддержкой центра задней бабки и подвижным или неподвижным люнетом 4)заготовки типа валов с повышенными требованиями к концентричности поверхностей, или требующие нескольких перестановок в процессе обработки, закрепляют в центрах;

5)заготовки с обработанными отверстиями (втулки, зубчатые колеса и др.) при обработке наружных поверхностей закрепляют на оправках различных типов;

6)заготовки сложной формы, которые не могут быть закреплены в кулачковых патронах, закрепляют на планшайбе с помощью различных приспособлений (болтов, прихватов, угольников и т.д.).

Основными базами (конструкторскими) у большинства, фланцев являются посадочная цилиндрическая поверхность по размеру отверстия в корпусе, малый торец центрирующего пояска, прилегающий непосредственно (или через промежуточное кольцо) к торцу наружного кольца подшипника качения. Этот торец выполняет роль установочной базы. На первых операциях обрабатывают основные базы с тем, чтобы на последующих операциях их использовать в качестве технологических баз. На первой операции в качестве технологических баз используют наружную цилиндрическую поверхность и торец большого фланца. На этой операции обрабатываются посадочная поверхность цилиндрического пояска, два торца и выточки. Затем на базе этих обработанных поверхностей обрабатывают цилиндрическую поверхность, торец и фаски большого фланца.

На этих же базах обрабатывают крепежные отверстия и лыски, если они предусмотрены конструкцией.

Базовыми поверхностями при обработке заготовок цилиндрических зубчатых колес могут быть поверхности, зависящие в первую очередь от конструктивных форм колес, требований к точности по техническим условиям в масштабе выпуска. Так, изготовление зубчатых колес, имеющих ступицу с достаточными диаметром и глубиной отверстия, начинается с обработки отверстий (двойная направляющая база) и базового торца (опорная база), а затем на их базе осуществляется большинство операций: токарных, эубонарезных и эубошлифовальных.

Изготовление плоских зубчатых колес типа тарельчатых или винтовых, у которых большак площадь торцовой поверхности и малая ширина зубчатого венца, начинается с обработки базового торца (установочная база) и отверстия (двойная опорная база), которые в дальнейшем используются в качества технологических баз на большинстве операций.

Изготовление зубчатых колес типа валов начинается с обработки торцов и сверления центровочных отверстий, которые используются в качестве технологических баз на большинстве операций. Однако общие положения о базировании зубчатых колес, указанные выше и связанные с их конструктивным оформлением, не являются еще достаточными для, конкретного базирования по всем операциям и составления маршрута. Вопрос о базировании и маршруте во многом связан со служебным назначением и точностью зубчатого колеса, определимыми технологическими условиями.

В зависимости от служебного назначения вилки, ее отверстия, служащие основными и вспомогательными базами должны быть изготовлены в пределах полей допусков Н6-Н11, а отклонения межосевых расстояний не должны превышать (плюс, минус - 0,00.,.0,50) мм.

Оси отверстий для вспомогательных баз детали должны быть параллельны или соответственно перпендикулярны оси отверстий к основной базе; допустимые отклонения от С,02: 100 до 0,10: 100.

Для обеспечения прилегания торцов бобышек вилок шарнирных соединений и сопряженным деталям и снижения контактных напряжений эти торцы должны быть. перпендикулярны к осям соответствующих отверстий) допустимые отклонения С,1 : 1С0 до 0,3 : 100, а параметр шероховатости их поверхности Rа = 0,32... 1,25 мкм.

По техническим требованиям к вилкам необходимо я первую очередь обеспечить перпендикулярность торцов к осям отверстий - основным и вспомогательным базам. Поэтому эти поверхности нужно обрабатывать в первую очередь для тоге, чтобы на последующих операциях технологического процесса использовать их в качестве направляющей и опорной баз. В результате будет обеспечена такая же схема базирования заготовки при обработке, какая будет при установке вилки и готовой машине. Обработка заготовки вилки в серийном производстве начинается с протяжной операции - обработки наружных торцов ушек и прорезки паза или обработки внутренних поверхностей ушек. При малой серийности эти поверхности фрезеруют.

Базируют заготовку по отверстию в хвостовике вилки и наружной его поверхности (если нет отверстия в заготовке) по двойное направляющей базе для получения заданного расстояние от базовой до обрабатываемых поверхностей. Центрировать заготовку предпочтительно по этой поверхности. Кроме того, должна быть опорная база по торцу хвостовика вилки для достижения заданного расстояния от этого торца до дна паза. Шестая опорная точка обеспечивает угловое положение и тем самим равномерный припуск на обработку поверхностей, параллельность которых достигается их обработкой за один установ. Реализуется эта схема базирования посредством специальных устройств.

Примеры нанесения знаков базирования и схем установок изделий приведены в ГОСТ 3.1107/01 и в прил. 18,19, 20, 24, 25 методических указаний, а также в /14, гл.1, с.7...20/, /18,кл.1,табл.19...21, с.49...51/.

2.5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

Основной задачей этого этапа является составление общего плана обработки детали, формулировка содержания операций технологического процесса и выбор типа оборудования. Данный этап работы является основным при проектировании технологического процесса механической обработки заготовки, так как выбор последовательности обработки и установочных баз в каждой операции определяет целесообразность, устойчивость, надежность Н экономичность технологического процесса. Разрабатывал технологический маршрут обработки заготовки, необходимо руководствоваться следующими положениями:

1.Технологические операции назначают исходя из конструктивных форм, размеров детали и типа производства.

2.В первую очередь обрабатывают поверхности заготовки, которые будут базами для последующей обработки.

3. Посла базовых поверхностей обрабатывают поверхности с которых снимают наибольшие слои металла.

4. Отделочные операции располагают в конце обработки.

5. Операции механической выработки увязывают с термическими операциями. Наиболее часто закалку с низким отпуском производят перед шлифованием, закалку с высоким отпуском (улучшение) - между черновой и чистовой, обработкой точением, фрезерованием, строганием. Перед процессом механической обработки заготовка (отливки, штамповки, поковки) обычно подвергают, отжигу и нормализации.

6. Операции технологического процесса механической обработки необходимо выполнять строго соблюдая принял постепенного повышения точности, т.е. достижение высокой точности последовательно несколькими методами с разной среднеэкономической точностью. Например, при обработке шейки вала до диаметра 50/18(-0,039) при использовании в качестве заготовки проката последовательность технологических переходов такова (см.прил.9 метод. указаний): 1) черновое точение; 2)чистовое точение

3) шлифование. ' .

Рекомендации по выбору методов обработки в зависимости от точности и шероховатости поверхностей приведены в /3, табл.3.1...3,5

с.150...153/, а также в прил.8...13 метод. Указаний.

7. При составлении конкретного плана обработки заготовки необходимо руководствоваться следующим.

Обработку концентричных поверхностей желательно производить с одного установа. В случае необходимости обработки наружных и внутренних поверхностей сначала обрабатывают внутренние поверхности.

Окончательная обработка поверхностей, имеющих шлицы, отверстия, канавки и т.п., производится после обработки последних.

В домашнем задании разработке нового варианта технологического процесса механической обработки, заготовки предшествуют анализ рабочего чертежа детали, решение вопроса о методе получения заготовки, поиск и тщательное изучение аналога технологического процесса. Для обеспечения поиска аналога процесса рекомендуется воспользоваться пособиями / I/, /4,с.350...377/,/5,о.51…56/,/14, с.404...446/, /25/.

Разработку варианта технологического маршрута обработки заготовки рекомендуется вести в следующей последовательности:

1.Выбрать технологические базы и схемы установки заготовок. При выборе технологических баз и схем установки необходимо руководствоваться основными принципами базирования /18,гл.1, с.48…50/.

2.Определить методы и маршруты обработки отдельных поверхностей заготовки, исходя из требуемой точности и качества поверхности детали и выбранной заготовки.

По заданной точности и шероховатости поверхности с учетом размеров, конфигурации детали и типа производства выбрать первый, завершающий и промежуточные методы обработки. Выбор конкретных методов производят с помощью таблиц экономической точности по прил.8...13 метод. указаний или /3,табл.3.1...3.5,с.150,.153/.

3.Выбрать оборудование, приспособления, металлорежущий и контрольно-измерительный инструменты.

4.Составить маршрут обработки заготовки в целом, включая термические и контрольные операции. При разработке рациональной последовательности операций учитывают необходимость получения на первых операциях технологических баз, разделения операций на черновые, чистовые и отделочные, завершение технологического процесса обработкой наиболее ответственных поверхностей детали.

5.Выполнить нормирование времени операций технологического процесса и определить штучное время.

6.Заполнять маршрутную карту технологического процесса. Требования к оформлению маршрутной карты изложены в 3.2.1 и 3.2.2, прил.22…23 метод. указаний.

При разработке технологического маршрута изготовления деталей следует воспользоваться пособиями /I, с.252...393/, /3,с.39...51/, /4,о.69...70/, /14,с.,404,.,446/, /18,с,197...200/, /21/ , /22,с.252...393/,/25/.

Пример 3. Разработать маршрут обработки ступенчатого вала шестерки (см. рис.,1), изготовляемой из стали 45 (σв=670МПа, 40...45 НRCэ) в условиях серийного производства.

Решение. Учитывая конфигурацию, размеры, технологичность вала (см. пример I) и серийный характер производства, в качестве исходной выбираем штампованную заготовку нормальной точности /3,5,16/ Выбор технологических баз производим исходя из основных принципов , базирования изложенных в 2.4, а также приведенных в литературе /4, с.56...57/, /9,с.222...274/. При обработке валов, как правило, в качестве баз используют ось вала и один из торцов. На первой операции эти базы реализуются при установке исходной заготовки в самоцентрирующиеся призмы (двойная направляющая база) с упором в торец 10; (опорная база). Общая ось двух центровых отверстий) обработанных на этой операции, является постоянной базой для выполнения большинства последующих операций обработки заготовки. Опорные базы в направлении линейных размеров выбираем с учетом характера их простановки на чертеже и возможности совмещения технологических и измерительных баз. Так на операциях обработки торца 4 в качестве опорной базы целесообразно использовать торец 10, так как от него задаются операционные размеры, а при фрезеровании шпоночного паза 3 - торец 4.

Объем обработки на каждой из поверхностей вала - шестерни определим по / 3, с.150.. .153/, /18,табл.4...9,с.8...17/ или прил.8…1З метод. указаний исходя из предъявляемых к ней требований по точности и шероховатости поверхностей. Так общий план обработки наружных поверхностей вращения заготовки может быть принят следующим: черновое обтачивание всех поверхностей, чистовое обтачивание и однократное шлифование после термообработки шеек П, 2 и торцов 10,4. Требования к зубьям детали (7-я степень точности и шероховатость Rа =1,25 мкм) могут быть выполнены зубофрезерованием и шевингованием, однако учитывая потерю точности и ухудшение шероховатости поверхностей после термической обработки, целесообразно введение операции зубохонингования.

Тип производства и конфигурация детали определяют выбор оборудования, которое должно обеспечивать высокопроизводительную обработку. И автоматическое получение заданной точности путем настройки.

В наибольшей степени при заданны условиях этим требования удовлетворяют фрезерно-центровальные, гидрокопировальные, шпоночно-фрезеровальные зубофрезерные, зубошевинговальные и торцекруглошлифовальные полуавтоматы.

Разработанный маршрут вала-шестерни представлены в табл.3.

Таблица3

Технологический маршрут обработки вала-шестерни (к примеру 3. рис.1)

|

№ операции |

Наименование и краткое содержание операций |

Технологическая база |

Станок |

|

1 |

2 |

3 |

4 |

|

005 |

Фрезерно-центровальная Фрезеровать торцы1 и 13 (см. рис.1).Зацентровать с двух сторон. |

Ось и торец исходной заготовки |

фрезерно-центровальный 2Г942 |

|

010 |

Токарно-копировальная. Точить поверхности 11, 12, 5,фаски, подрезать торец 10. |

Ось и торец 1 |

Токарный Копировальный полуавтомат 7Н13 |

|

015 |

Токарно-копировальная Точить поверхность 2,фаски, подрезать торцы 4 и 7, прорезать канавку 8. |

Ось и торец 1 |

То же |

|

020 |

Токарно-копировальная Точить под шлифование поверхность 11 и подрезать торец 4. |

Ось и торец 4 |

Токарный Копировальный полуавтомат 7Н13 |

|

030 |

шпоночно-фрезерная Фрезеровать шпоночный паз 3. |

Поверхности 2,11 и торец 4. |

Шпоночно-фрезерный 6930 |

|

035 |

Зубофрезерная Фрезеровать зубья 6 |

Ось вала |

Зубофрезеровальный полуавтомат 5В312 |

|

040 |

Зубошевенговальная Шевинговать зубья 6 |

То же |

Зубошевенговальный полуавтомат 5702 |

|

045 |

Контрольная |

-- |

-- |

|

050 |

Термическая Калить и отпустить до 40…45 НRCэ |

-- |

-- |

|

055 |

Зубохонинговальная Хонинговать зубья 6 |

Ось вала |

Зубохонинговальный 5А913 |

|

060 |

Круглошлифовальная Шлифовать одновременно поверхности 10 и 11,выдерживая R 1,6 |

Ось и торец 4 |

Торцекруглошлифовальный 3Т161А |

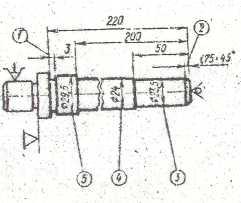

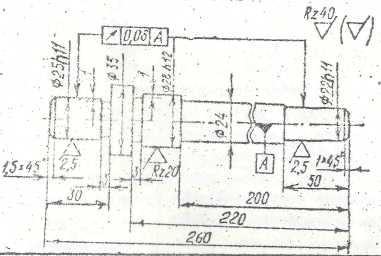

П р и м е р 4. Разработать технологический маршрут токарной обработки ступенчатого вала (табл.4) из круглого стального (сталь 45) проката Ø 40 х 264 мм в количестве 10 шт. (единичное производство).

Решение.

1.Анализ чертежа детали. Вал простой конструкции имеет три цилиндрических участка с относительно небольшой разницей перепада диаметров Ø25h11,Ø22h11 и Ø28h12 , точность которых ограничивается соответственно 11-м и 12-м квалитетами. Остальные размеры без допусков, подлежат обработке по 14-му квалитету: отверстия - по Н14, вала - по h14. Имеется буртик Ø 35мм и шириной 10мм .Точность формы участков чертежом не оговорена. Следовательно, их погрешности не должны превышать допусков, на соответствующие диаметры. Точность взаимного расположения поверхностей Ø25, Ø28, Ø22 мм ограничивается радиальным биением относительно оси не более 0,08 мм.

Шероховатость, поверхностей (за исключением обозначенных на контуре детали Rz=40мкм. Вал не имеет, центрального отверстия, закрытых уступов, шпоночных пазов, резьбы. Габаритные размеры детали: Lд= 260 мм; dmax=35 мм. Конструкция достаточно жесткая, так как Lд/ dmax =7. Деталь достаточно технологична. Вал термообработке не подвергается. Поэтому ее полную обработку можно завершить на токарном станке.

Полная обработка заготовки за одну операцию характерна для единичного производства.

2.Заготовка. Выбран круглый прокат обычной точности Ø 40мм (±0,2-0,6) по ГОСТ 2590-71*. На одну деталь заготовка имеет припуски по диаметру 5 мм и длине на два торца 4мм, её кривизна в допустимых пределах /18, гл.3/. * .

3. Выбор металлорежущего станка. Токарно-винторезный станок модели 16К20 и по технической характеристики (прил. 20 метод. Указаний) или /13прил. 1,с.421/ позволяет эффективно выполнить обработку деталей.

Таблица 4

Технологический

маршрут токарной обработки ступенчатого

вала.

Технологический

маршрут токарной обработки ступенчатого

вала.

|

Установ |

Переход |

Содержание установов и переходов |

Схемы установов |

|

1 |

2 |

3 |

4 |

|

А |

1

2 |

Установить и закрепить заготовку в патроне Подрезать торец в размер 2* Центровать в размер 1 |

|

|

Б |

1

2 |

Установить и закрепить заготовку в патроне Подрезать торец в размер 2 Центровать в размер 1 |

|

|

В |

1

2

3

4 |

Установить и закрепить заготовку в патроне и заднем центре Обточить цилиндр 3 Обточить цилиндр 4 Проточить фаску 2 Выточить канавку 1

|

|

|

Г |

3

4

5

6

7 |

Установить и закрепить заготовку в патроне и заднем центре Обточить цилиндр 5 Обточить цилиндр 3 Обточить цилиндр 4 Проточить фаску 2 Выточить канавку 1

|

|

|

Д |

8

9

|

Установить и закрепить заготовку в центрах Обточить цилиндр 2 Обточить цилиндр 1

|

|

|

Е |

10 |

Установить и закрепить заготовку в центрах Обточить цилиндр 1

|

|

Технологические возможности станка:

1. Резцедержатель фиксируется точно.

2. Имеется однопозиционный продольный упор,

3.К патрону имеются сырые кулачки.

4.Способы обработки и базирование. Выбираются из условий обеспечения требуемой точности и высокой производительности. Точные цилиндрические участки Ø25, Ø28 и Ø22 мм будут обрабатываться черновым и чистовым точением (см.прил.9 метод. указаний или /3,табл.3.1, с, 150..Л51/./18,табл.5,с.181/ остальные поверхности - только черновым точением за наименьшее количество рабочих ходов.

Для окончательной обработки точных участков вала принимается чистовая вспомогательная база - центровые отверстия. Для черновой обработки базой вначале будут служить необработанная поверхность заготовки и центровое отверстие. Подрезание и центрование вала ведется от черновой базовой поверхности заготовки. Соответственно выбранным технологическими базам принимаются способы установки заготовок на станке; в патроне, в патроне заднем центре, в центрах.

С учетом величина обрабатываемой партии деталей и практических правил комплектования переходов операции предложенный технологический маршрут обработки вала (см.табл.4) осуществляется за 10 переходов.

2.6. Разработка технологических операций

В домашнем задании студенты подробно разрабатывают две - три,

разнохарактерные станочные операции обработки заготовок (по рекомендации преподавателя).

При проектировании станочной операции необходимо выполнить следующие взаимосвязанные работы:

1.Указать номер операции, наименование операции, цель и назначение операции, ее место в технологическом процессе обработки заготовки.

2. Определить структуру и содержание станочной операции, т.е.

количество установок, позиции, технологических и вспомогательных

переходов, число рабочих ходов в них, установить рациональную последовательность всех вспомогательных и технологических переходов операции, технологическую базу, принятую для операции, и способ установки заготовки.

3.Выбрать модель металлорежущего станка.

4.Определить по нормативным таблицам величину межоперационных

припусков, допусков и рассчитать предельные размеры по технологическим переходам на обработку, поверхности заготовки.

5. Выбрать требуемые станочные приспособления.

6. Выбрать номенклатуру режущего, измерительного и вспомогательного инструментов. 7. Определить режимы резания по каждому технологическому переходу. На один-два перехода режимы резаний определяются расчетом на остальные переходы – по нормативным таблицам.

8. Рассчитать норму времени.

9.Установить квалификацию работы, т.е. разрядность.

10. Заполнить бланки технологических документов: операционные карты (ОК) в соответствии с ГОСТ 3.1404-86 и карты эскизов (КЭ) по ГОСТ З.И05-84. В содержании технологической операции необходимо указать все элементы операции, выполняемые в технологической последовательности по обработке заготовки.

2.6.1 Установление рациональной последовательности

технологических переходов

Проектируя технологическую операцию, необходимо стремиться к уменьшению её трудоемкости. Производительность обработки зависит от режимов резания, количества переходов и рабочих ходов последовательности их выполнения. Поэтому в первую очередь рекомендуется составить схему построения станочной операции. В единичном и мелкосерийном производстве находит применение одноместная одноинструментальная последовательная схема построения операции. Число и последовательность технологических переходов зависит также от вида заготовки и точностных требований к готовой детали.

Между рабочим чертежом детали и технологическим производством изготовления детали существуют тесные связи. Они, в частности, обусловлены тем, что каждому методу обработки соответствуют определенные достижимые точность получаемого размера и шероховатости поверхности. Поэтому необходимый метод окончательной обработки каждой поверхности заготовки подсказывается чертежом детали. Выбор метода окончательной обработки облегчается использованием точностных характеристик различных технологических методов, приведенных в /3.табл.3.1.,3.2., 3.3..3.4.,3.5, с.150…153 /,/18,табл.24...25,с.187…189,табл.27, с., 190/,а также в приложении 9…13 метод, указаний. Например, при обработке шейки вала до диаметра 50 8(-0,039)при использовании качества заготовки проката последовательность технологических переходов такова (см. прил.9 метод. указаний):

1)черновое точение;

2)чистовое точение;

3Шлифование однократное. В данном случае переход чернового точения необходим для приближения формы и размеров заготовки к форме и размерам детали.

Зависимость структуры технологических переходов от вида исходной заготовки может быть показана и на следующем примере: если в исходной заготовке имеется отлитое или штампованное отверстие, то переход сверления исключен и обработка начинается с зенкерования или растачивания отверстия (прил. 10 метод. указаний).Содержание технологических переходов зависит то точности заготовки. Если , например, для изготовления гладкого ступенчатого)вала используется калиброванный прокат, то токарная обработка по наружному диаметру исключается и применяется только шлифование.

Из приведенных примеров видно, что конструктивные формы и точность заготовки предопределяют содержание первого технологического перехода.

Определив первый, и окончательный технологические переходы устанавливают необходимость промежуточных переходов. Например, недопустимо при обработке отверстия по 7-му квалитету после первого перехода (чернового растачивания отверстия) сразу применять чистовое развертывание и качество поверхности после чернового растачивания не обеспечат качественного выполнения чистового развертывания (см.прил.10 метод. указании ). Получение конечной точности обрабатываемой поверхности монет быть достигнуто путем применения различных технологических переходов. Например обработке отверстия с полем допуска Н8 в заготовке из чугуна с предварительно отлитым отверстием конечными переходами могут быть развертывание, либо тонкое развертывание, либо тонкое растачивание, либо протягивание (см. прил. метод. указаний). Первыми технологическими переходами могут быть черновое зенкерование, либо черновое растачивание, а промежуточными - чистовое зенкерование, либо чистовое растачивание.

Из приведенного примера видно, что число возможных вариантов обработки данной поверхности может быть значительным, причем все они будут различными по эффективности. Поэтому проектируя схему выполнения операции, кроме оценки вариантов по производительности, одновременно оценивают варианты и по себестоимости обработки.

2.6.2. Выбор металлорежущих станков и приспособлений

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного выбора оборудования зависят производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия. Предварительный выбор группы оборудования, производится при назначении методов обработки отдельных поверхностей заготовки, обеспечивающего выполнение технических требований к обрабатываемым поверхностям. Затем при разработке технологического маршрута обработки и его технико-экономическом обосновании производится выбор конкретного типа станка на основании минимума приведенных затрат на рабочем месте.

В домашнем задании при выборе модели станка для разрабатываемой технологической операции необходимо руководствоваться следующими соображениями:'

1. Выбранный станок должен обеспечить выполнение всех требований чертежа и технических условий на обработку заготовок па данной операции в отношении точности размеров, формы и качества поверхности. Необходимо использовать оборудование, выпускаемое станкостроительными заводами страны серийно. В мелкосерийном и единичном производстве обычно применяется универсальная наладочная оснастка.

2. Размеры станка должны соответствовать размерам обрабатываемых на нем деталей. При этом следует стремиться, чтобы станок бил достаточно, использован по своим технологическим возможностям и по мощности.

3. Вк1брагешй станок должен обеспечить наименьшие затраты времени на обработку, минимальную себестоимость изготовления детали и наиболее быструю окупаемость затрат на его приобретение. Определение оптимального варианта выбора оборудования и оснастки производят на основе технико-экономического анализа.

Общие правила выбора технологического оборудования приведены в, ГОСТ 14.403-73*, а технологической оснастки — ГОСТ 14.305-73*.

При выборе технологического оборудования необходимо ориентироваться на паспортные данные современных металлорежущих станков. Технические характеристики некоторых универсальных металлорежущих станков приведены в прил. 20 метод. указаний, а также в /5/,/8/,/9/,/11/, /13/,/19/.

2.6.2. Выбор металлорежущих станков я приспособлений

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного выбора оборудования зависят производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия. Предварительный выбор группы оборудования, производится при назначении методов обработки отдельных поверхностей заготовки, обеспечивающего выполнение технических требований к обрабатываемым поверхностям. Затем при разработке технологического маршрута обработки и его технико-экономическом обосновании производится выбор конкретного типа станка на основании минимума приведенных затрат на рабочем месте.

В домашнем задании при выборе модели станка для разрабатываемой технологической операции необходимо руководствоваться следующими соображениями:'

1. Выбранный станок должен обеспечить выполнение всех требований чертежа и технических условий на обработку заготовок па данной операции в отношении точности размеров, формы и качества поверхности. Необходимо использовать оборудование, выпускаемое станкостроительными заводами страны серийно. В мелкосерийном и единичном производстве обычно применяется универсальная наладочная оснастка.

2. Размеры станка должны соответствовать размерам обрабатываемых на нем деталей. При этом следует стремиться, чтобы станок бил достаточно, использован по своим технологическим возможностям и по мощности.

3. Вк1брагешй станок должен обеспечить наименьшие затраты времени на обработку, минимальную себестоимость изготовления детали и наиболее быструю окупаемость затрат на его приобретение. Определение оптимального варианта выбора оборудования и оснастки производят на основе технико-экономического анализа.

Общие правила выбора технологического оборудования приведены в, ГОСТ 14.403-73*, а технологической оснастки — ГОСТ 14.305-73*.

При выборе технологического оборудования необходимо ориентироваться на паспортные данные современных металлорежущих станков. Технические характеристики некоторых универсальных металлорежущих станков приведены в прил. 20 метод. указаний, а также в /5/,/8/,/9/,/11/, /13/,/19/.

В пояснительной записке необходимо привести общее краткое описание двух-трех основных моделей выбранных металлорежущих станков с указанием их основных технико-экономических и технологических данных: габаритных размеров, массы, размеров стола, высоты центров, пределы чисел оборотов и подач, мощность двигателя главного привода, стоимость и т.п.

При выборе станочных приспособлений следует по возможности применять универсальные стандартные или нормализованные приспособления (тиски, кулачковые патроны, делительные головки и др.). Если имеется возможность использования двух конструкций стандартных или нормализованных приспособления, равно удовлетворяющих требованиям точности, то выбор обосновывается экономическими расчетами. Целесообразность использования специальных приспособлений должна быть убедительно доказана. При решении вопроса выбора металлорежущих станков и приспособлений следует воспользоваться источниками / 8/,/9/,/14/,/19/,/20/ /26/

.