Перевод паровых котлов в водогрейный режим

Существенному повышению фактических КПД паровых котлов типа ДКВр, ДЕ способствует их перевод в водогрейный режим. По условиям надежности работы в котлах, проработавших 20 и более лет, снижается рабочее давление до О‚6+08 МПа, а реально при эксплуатации на многих котлах поддерживается давление 1-2 атм. Работа паровых котлов на таких низких давлениях отрицательно сказывается на устойчивости циркуляции, из-за снижения температуры насыщения и увеличения доли парообразования в экранных трубах наблюдается интенсивное накипеобразование и увеличивается вероятность пережога труб. Кроме того, при работе котла на давлении от 1 до 3 атм из-за низкой температуры насыщения необходимо отключать чугунный водяной экономайзер, т. к. там может наблюдаться парообразование, что недопустимо. Эти и другие особенности приводят к тому, что КПД этих паровых коров не превышает 80-82 %, а в некоторых случаях, когда трубы сильно загрязнены, КПД котла уменьшается до 70-75%.

Переведенные в водогрейный режим паровые котлы в эксплуатации не уступают специализированным водогрейным, а по ряду показателей и возможностям превосходят их, например, в части:

-

доступности для внутреннего осмотра, контроля, ремонта, улавливания шлама и очистки, благо даря наличию барабанов;

-

возможности более гибкого регулирования теплопроизводительности (качественного по температуре сетевой веды и количественного перерасходу в допустимых пределах);

-

универсальности конструкции по отношению к выбору теплоносителя, что в основном относится к моноблочным котлам, которые допускают роботу как в паровом, так и водогрейном режимах; f

-

улучшения работы отдельных элементов конструкции, например, труб рециркуляции и обогреваемых опускных трубных пучков, для которых исчезает опасность захвата и сноса пора, в связи с чем открываются возможности для большей форсировки;

-

повышения КПД котлоагрегатов с переводом в водогрейный режим от 1,5 до 10-12 %.

Для блочно-транспортабельных котлов (котлы ДКВр-2О-1 3; КЕ -25-14‚ ГМ -50-14 и др.) целесообразно применение всех схем (1):

-

прямоточной в части теплонапряженных экранов с верхними и нижними коллекторами при условии направления движения снизу вверх, также в экономайзере пароперегревателе;

-

многократной принудительной в остальной части экранов и первых рядах конвективного пучка;

-

интенсифицированной естественной в остальной части трубного пучка, возможность для которой возникает в связи с применением упомянутой выше многократной принудительной циркуляции и использованием побудителей циркуляции.

Одна из схем перевода в водогрейный режим котлов типа ДКВр разработана и реализована «Урал-энергочерметом». По этой схеме в верхнем барабане котла и нижних коллекторах боковых экранов устанавливаются глухие перегородки. Сетевая вода поступает в нижние коллекторы боковых экранов и по всем экранным трубам поднимается в передний отсек верхнего барабана, откуда по перепускным трубам вода направляется в экономайзер, установленный за котлом. После экономайзера вода направляется в задние отсеки нижних коллекторов боковых экранов и из них в нижний барабан котла, а дальше по всем трубам конвективного пучка поступает в задний отсек верхнего барабана. Из этого отсека вода по отводящей трубе направляется в прямую линию теплосети. К достоинству этой схемы можно отнести поступление обратной сетевой воды в экранные трубы топочной камеры, что снижает вероятность парообразования в зоне высоких температур продуктов сгорания. Недостатком схемы являются низкие скорости движения воды в конвективном пучке (0,05 м/с), что может привести к образованию локальных паровых пробок в трубах пучка и, как следствие, к их пережогу.

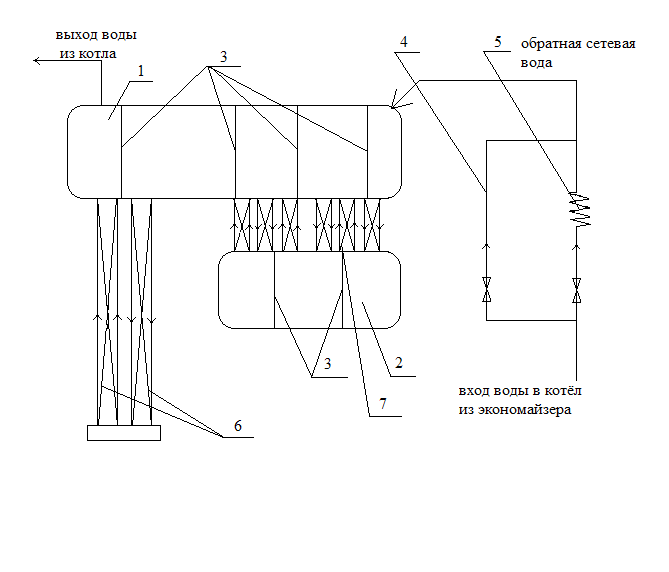

Рисунок 3.5.3. Принципиальная схема движения воды в рекомендованном котле ДКВр-6,5/13

1-верхний барабан; 2-нижний барабан; 3-разелительная перегородка; 4-экономайзер; 5-байпас; 6-боковой экран; 7-кипятильный пучок.

Схема, приведенная на рис. 3.5.3, увеличивает надежность работы котла в в0догрейном режиме и снижает затраты на проведение реконструкции. В предлагаемой схеме обратная сетевая вода поступает в чугунный экономайзер. При этом часть воды пропускается по байпасному трубопроводу, после чего оба потока смешиваются и направляются в тыльную часть верхнего барабана. Далее вода совершает многократное подъемно-опускное движение в трубах котельного конвективного пучка и экранных трубах. Для организации этого движения в верхнем и нижнем барабанах установлены перегородки. Для удобства монтажа и проведения ремонта перегор0дки имеются съемные крышки (люки), через которые осуществляется допуск во все отсеки верхнего и нижнего барабанов во время ремонта или осмотра котла.

Доказано, что в испарительном конвективном пучке котла должно быть три подъемных и три опускных хода движения воды. По мере увеличения температуры газов скорость движения воды увеличивается как при опускном, так и при подъемном ее движении. В верхнем барабане устанавливаются 4 перегородки, в нижнем - 2. При этом скорость воды в разных отсеках колеблется от 0,174 м/с (второй ход воды) до 0,882 м/с (седьмой ход воды). В боковых экранах организуется два хода – один ход с подъемным движением воды, другой - с опускным движением.

Нижние отверстия в перегородках служат для организации периодической продувки и удаления шлама из верхнего и нижнего барабанов. Для продувки из верхнего барабана можно использовать отключенные опускные трубопроводы в передней части котла. В нижнем барабане используется штатный трубопровод периодической продувки Ду 32.

В работе [3] показано, что перевод котла ДКВр-6,5/ 13 по предлагаемой схеме позволил, при сохранении штатных горелок, дымососа и вентилятора, увеличить тепловую мощность котлов с 4,5 МВт до 6,2 МВт и обеспечить КПД котла при этой максимальной нагрузке 93,5%.

Для избежания кислородной коррозии труб конвективных пучков температура воды на входе в котел должна быть не менее 50 °С. Для этого необходимо предусмотреть насос рециркуляции, обеспечивающий подачу части воды из прямой магистрали на вход в котел при снижении температурного графика сети.

При работе котла на максимальной нагрузке в 6,2 МВт и температуре воды на входе и выходе из котла соответственно равной 70 и 110°С коэффициент избытка воздуха в топке должен быть равным 1,1, а при температуре воды‚ соответственно, равной 50 и 90°С коэффициент избытка воздуха в топке должен быть равным 1,2.

При работе на минимальной нагрузке 3,1 МВт и температуре воды на входе и выходе из котла, coответственно равной 60 и 80 °С коэффициент избытка воздуха в топке должен быть равным 1,5. Увеличение коэффициента избытка воздуха до 1,2 и даже до 1,5 объясняется необходимостью поддержать температуру уходящих газов не ниже 90-80 °С для избежания интенсивного выпадения конденсата на трубах экономайзера и далее в газох0де до дымовой трубы.

При переводе

паровых котлов на водогрейный режим

работы, в результате чего повышается

КПД котлов, годовая экономия энергоресурсов

т у. т., определяется:

т у. т., определяется:

, (3.5.4)

, (3.5.4)

где:

,

,

– соответственно КПД парового котла и

котла, переведенного на водогрейный

режим, отн. ед.

– соответственно КПД парового котла и

котла, переведенного на водогрейный

режим, отн. ед.

Величина

КПД котла зависит от температуры

питательной воды. При повшении температуры

питательной воды снижается расход

топлива

кг у.т.:

кг у.т.:

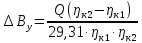

,

(3.5.5)

,

(3.5.5)

где:

D

– расход пара, кг/с;

– энтальпия

питательной воды, кДж/кг;

– энтальпия

питательной воды, кДж/кг;

-

энтальпия пара, кДж/кг;

-

энтальпия пара, кДж/кг;

-

расход продувочной воды, кг/с;

-

расход продувочной воды, кг/с;

-

энтальпия котловой воды, кДж/кг;

-

энтальпия котловой воды, кДж/кг;

-

КПД котлоагрегата, отн. ед.

-

КПД котлоагрегата, отн. ед.

Рациональное распределение нагрузки между несколькими одновременно работающими котлами

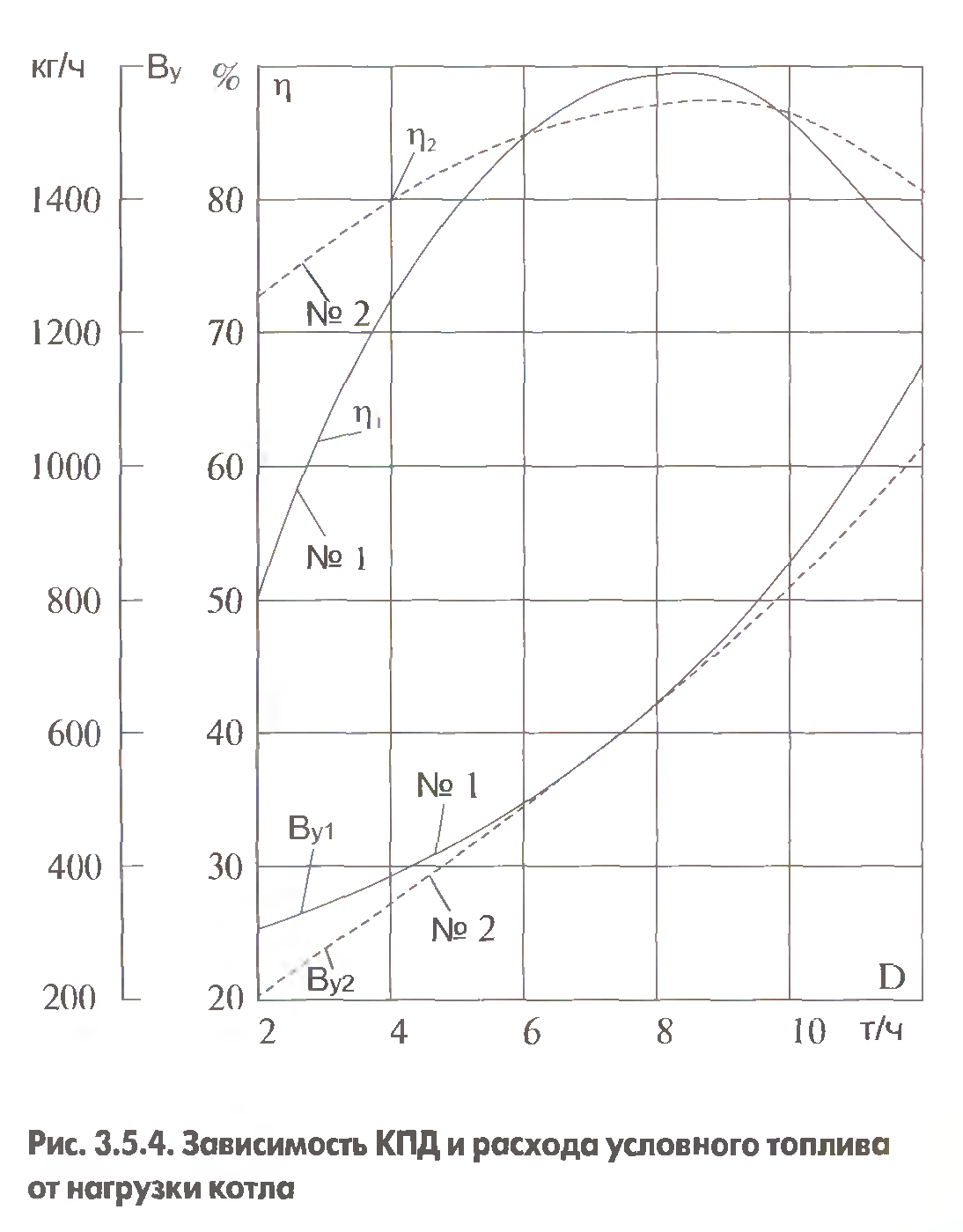

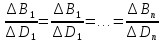

Поскольку зависимости КПД котлов, расходов условного топлива от производительности (см. рис. 3.5.4) индивидуальны для различных модификаций конструкций котлов, сроков их эксплуатации, то рациональным распределением нагрузки между двумя и более котлами можно влиять на суммарные энергозатраты котельной [14].

Рисунок 3.5.4. Зависимость КПД и расхода условного топлива от нагрузки котла.

Для водогрейной котельной в качестве нагрузки принимают часовую теплопроизводительность Q, а для паровой - часовую выработку пара D.

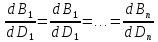

При рациональном с точки зрения минимум энергозатрат распределении нагрузки исходят из условия:

,

(3.5.5)

,

(3.5.5)

Данное уравнение показывает, что минимальный суммарный расход топлива котельной будет при условии равенства первых произведных‚ взятых по нагрузке КОЖДОГО котла. Геометрический смысл этого уравнения заключается в том, что углы наклона касательных к кривым

и

и

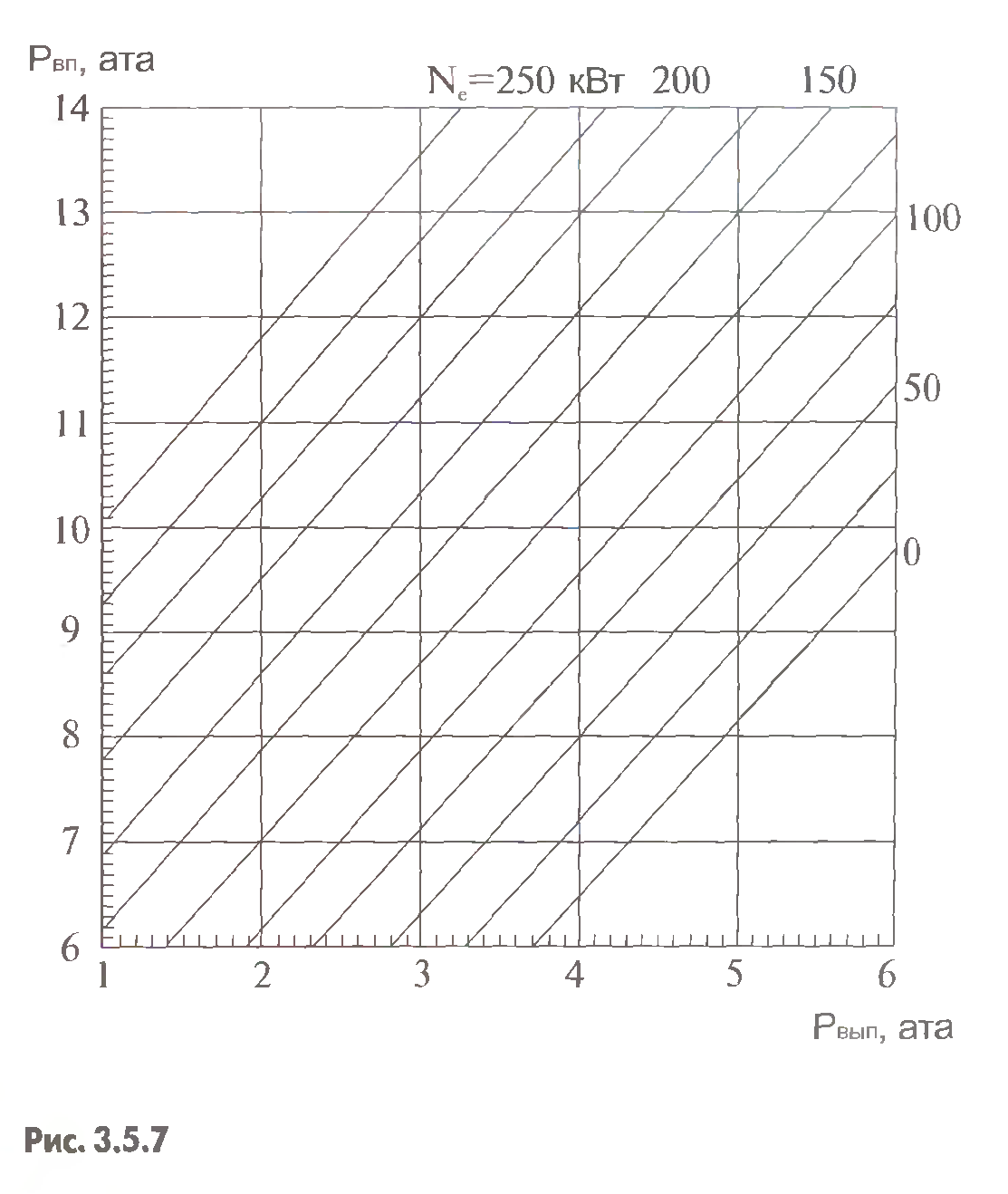

для оптимального распределения нагрузки между котлами должны быть равны при Одинаковых нагрузках. Производные в уравнении можно заменит отношениями приращений расхода топлива к приращению нагрузки соответствующего котла. Тогда условие минимального суммарного расхода топлива примет вид:

,

(3.5.7)

,

(3.5.7)

Наиболее выгодное распределение суммарной нагрузки между котлами будет при условии равенства относительных приростов расхода топлива.

Допустим, в котельной установлено два котла №1 и №2, принципиальные виды зависимостей

и

и

для которых приведены на рис. 3.5.4.

Для выбора рационального распределения нагрузки между ними графическим способом строят последовательно зависимости

(см. рис. 3.5.5) и

и

и

(см. рис. 3.5.6).

Рисунок 3.5.5. Зависимость относительного прироста топлива от нагрузки котла

Рисунок 3.5.6. Наивыгодное распределение нагрузки между работающими котлами

Из

последнего при заданной

графически определяют

графически определяют

и

и

.

.

Редуцирование пара с Одновременной выработкой электрической энергии

Редуционно-охладительные установки (РОУ) предназначены для снижения давления пара с Одновременным снижением его температуры путем распыления воды до параметров, необходимых для технологии.

Такое редуцирование параметров пара в РОУ нерационально с точки зрения термодинамики, т.к. сопровождается необратимыми потерями энергии.

Одним из возможных практических вариантов использования потенциальной энергии пара с одновременным снижением его давления и температуры является применение паросиловых установок типа ПРОМ.

Паросиловой энергоагрегат, включающий паровую роторную объемную машину ПРОМ с противодавлением и синхронный электрогенератор, предназначен для производства электроэнергии на паре давлением до 2,4 МПа и температурой до 250 °С.

Параметры пара на входе и на выхлопе паровой машины выбираются в зависимости от технологических условий.

Паровые роторные объемные машины могут быть использованы в качестве регулируемого механического привода рабочих машин (насосов, вентиляторов, дымососов, компрессоров и пр.).

В состав энергоагрегата входят: паровая роторная объемная машина; электрогенератор; опорная рама; соединительная муфта; маслосистема с масляно-водяным радиатором; силовой щит; блок системы автоматического управления и защиты; выносной пульт управления.

Время готовности паросиловой установки к приему номинальной нагрузки составляет из холодного состояния - 10 мин.; из горячего состояния - 1 мин.

Малые габариты установок делают несущественными вопросы их размещения. Влажный пар на выхлопе (Т =100 °С) может быть утилизирован в баках сбора пароконденсатной смеси открытого типа. Энергогенераторы на основе паровых роторных объемных машин (ПРОМ) могут эксплуатироваться как в режиме постоянного использования для рационального снижения избыточного давления с выработкой электрической энергии, так и для компенсации изменений производства-потребления в системе пароснабжения предприятия.

Паровой привод на базе роторных объемных машин, производимых корпорацией РОЭЛ, обеспечивает возможность плавной регулировки частоты оборотов в диапазоне от 0 до 1500 об/мин. Последнее обстоятельство особенно важно для эффективного управления теплосъемом в зависимости от погодных условий.

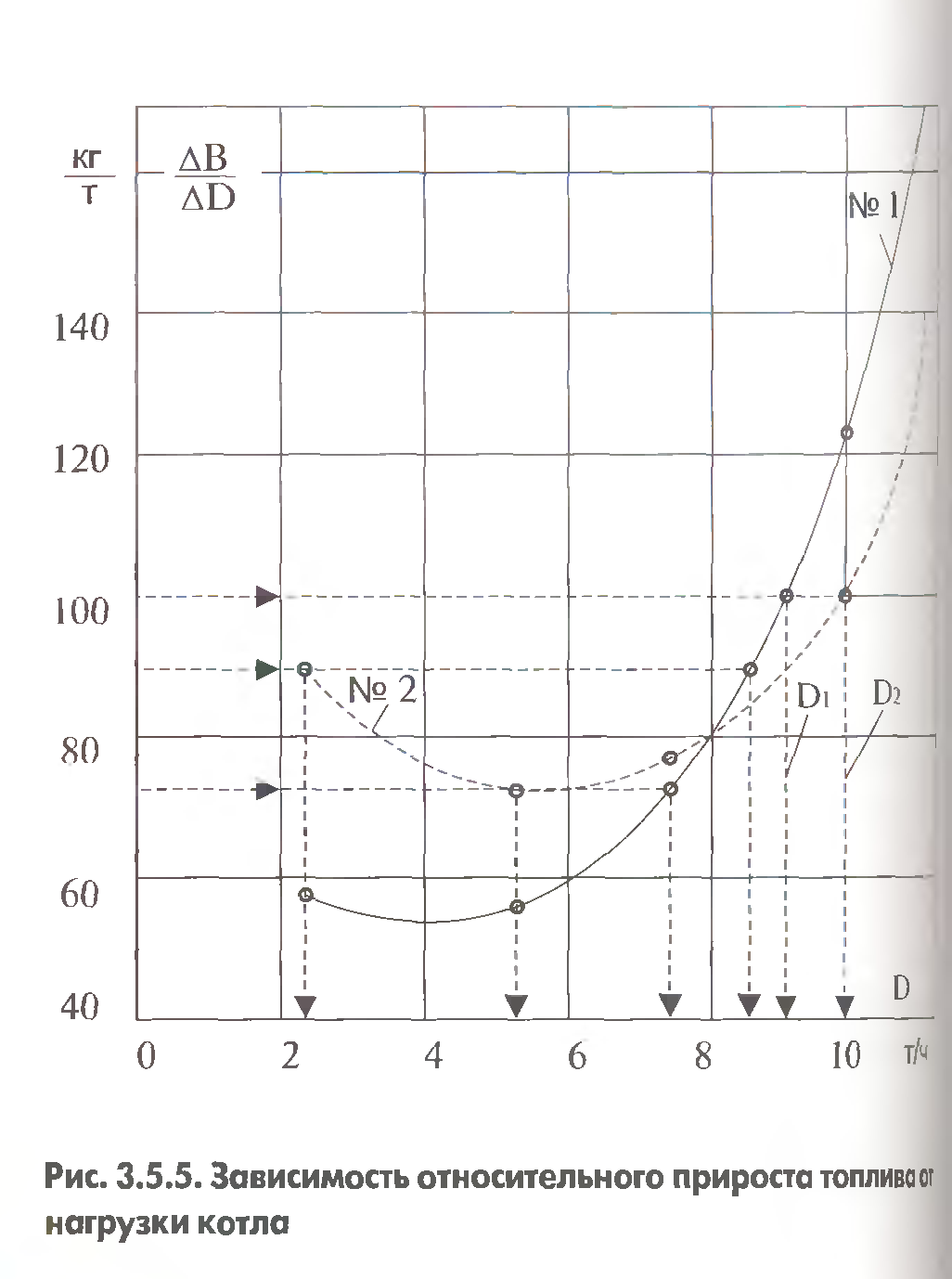

Для определения экономии энергии при снижении давления пара от параметров в барабане котла до требуемых по технологии можно воспользоваться диаграммой (см. рис. 3.5.7).

Наличие до 50-60 т/ час избыточного количества пара Р = 1‚0-1‚30 МПа и снижение его давления в поровых винтовых машинах позволит получать от 3,3 до 5-7 млн кВт*час/ год электроэнергии.

Рисунок 3.5.7.

Использование тепловой энергии непрерывной продувки котлов [15]

При

избыточном давлении пара

=

1‚3-1,6 МПа, наиболее распространенном в

отопительно-производственных котельных,

каждый процент продувки‚ если тепловая

энергия ее не используется, увеличивает

расход топлива примерно на 0,30 а при

давлении 2,3 МПа - на 0,36 %. При максимально

допустимой расчетной продувке по сухому

остатку 10 %, установленной для котлов с

давление до 1,3 МПа нормами, и без

использования тепловой энергии

пр0дувочной воды потери топлива могут

превысить 3 % общего расхода.

=

1‚3-1,6 МПа, наиболее распространенном в

отопительно-производственных котельных,

каждый процент продувки‚ если тепловая

энергия ее не используется, увеличивает

расход топлива примерно на 0,30 а при

давлении 2,3 МПа - на 0,36 %. При максимально

допустимой расчетной продувке по сухому

остатку 10 %, установленной для котлов с

давление до 1,3 МПа нормами, и без

использования тепловой энергии

пр0дувочной воды потери топлива могут

превысить 3 % общего расхода.

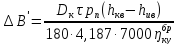

Без использования тепловой энергии пр0дувочной воды годовая потеря условного топлива составит:

,

(3.5.8)

,

(3.5.8)

где:

- установленная паропроизводительность

котельной, т/ ч;

- установленная паропроизводительность

котельной, т/ ч;

- годовое число

часов использования установленной

паропроизводительности котельной;

- годовое число

часов использования установленной

паропроизводительности котельной;

- среднегодовой

эксплуатационный КПД котельной установки;

- среднегодовой

эксплуатационный КПД котельной установки;

р„ - продувка в процентах от паропроизводительности;

и

и

- удельные энтальпии котловой и исходной

воды на вводе в котельную, кДж/ кг.

- удельные энтальпии котловой и исходной

воды на вводе в котельную, кДж/ кг.

Для использования тепловой энергии непрерывной продувки устанавливают сепаратор и теплообменник (см. рис. 3.5.8).

Рисунок 3.5.8. Схема использования тепловой энергии непрерывной продувки: