- •Федеральное агентство по образованию Российской Федерации

- •Isbn 5-7723-0681-2 Севмашвтуз, 2006 г.

- •1 Знаки, индексы и обозначения

- •2 Общие сведения о зубчатых передачах

- •2.1 Описание зубчатых передач

- •2.2 Виды зубчатых передач

- •2.3 Материалы зубчатых колес и термическая или химико-термическая обработка

- •2.4 Конструкция зубчатых колес

- •2.5 Способы нарезания зубьев

- •2.6 Нормы точности

- •3 Общие положения

- •4 Предварительные параметры передачи

- •5 Выбор материала шестерни и колеса

- •6 Допускаемые напряжения при расчете на прочность

- •6.1 Допускаемое контактное напряжение

- •6.2 Допускаемые напряжения изгиба

- •6.3 Допускаемое напряжение при расчете на контактную прочность при действии пиковой нагрузки

- •6.4 Допускаемое напряжение при расчете на изгибную прочность при действии пиковой нагрузки

- •7 Режимы нагружений и их учет в расчетах на выносливость

- •8 Расчетная нагрузка. Коэффициент нагрузки

- •9 Проектный расчет цилиндрической зубчатой передачи

- •Последовательность расчета

- •9.10 Проверочный расчет на контактную выносливость

- •9.11 Проверочный расчет на выносливость при изгибе

- •9.12 Проверочный расчет на контактную прочность при действии пиковой нагрузки

- •9.13 Проверочный расчет на изгибную прочность при действии пиковой нагрузки

- •10 Особенности расчета открытых цилиндрических и реечных передач

- •11 Особенности расчета соосных редукторов

- •12 Проектный расчет конической передачи с прямыми или круговыми зубьями

- •Последовательность расчета

- •13 Особенности расчета открытых конических зубчатых передач

- •14 Проектирование зубчатых колес

- •14.1 Конструкция цилиндрических зубчатых колес наружного зацепления

- •14.2 Конструкция вал-шестерней

- •14.3 Конструкция цилиндрических зубчатых колес внутреннего зацепления

- •14.4 Конструкция конических зубчатых колес

- •14.5 Посадка зубчатых колес на валах

- •14.6 Допуски и предельные отклонения размеров цилиндрических зубчатых передач

- •14.7 Шероховатость поверхностей

- •15 Правила выполнения рабочих чертежей зубчатых колес

- •16 Смазывание зубчатых передач

- •Бабкин Александр Иванович Проектирование цилиндрических и конических зубчатых передач

- •Сдано в производство 19.10.2006. Подписано в печать 25.10.2006.

- •164500, Г. Северодвинск, ул. Воронина, 6.

4 Предварительные параметры передачи

Для правильного выбора типа передачи (прямозубая, косозубая, шевронная), материала колес и термообработки, степени точности необходимо определить приблизительные размеры и кинематические параметры передачи.

4.1 Предварительное

(в первом приближении) значение межосевого

расстояния

![]() ,

мм:

,

мм:

![]() ,

,

где знак «+» относят к внешнему зацеплению, знак «–» – к внутреннему;

![]() –наибольший

вращающий момент шестерни в процессе

нормальной эксплуатации, Нм;

–наибольший

вращающий момент шестерни в процессе

нормальной эксплуатации, Нм;

u – передаточное число.

Коэффициент K в зависимости от твердости поверхности H1 и H2 зубьев шестерни и колеса соответственно имеет следующие значения:

Твердость H H1 350 HB H1 45 HRC H1 45 HRC

H2 350 HB H2 350 HB H2 45 HRC

Коэффициент K 10 8 6

4.2 По предварительному межосевому расстоянию можно определить размеры заготовок шестерни и колеса, что необходимо для определения технологии изготовления (см. п. 1.3) и выбора материала зубчатых колес:

![]() мм,

мм,

![]() мм.

мм.

4.3 Предварительная окружная скорость:

![]() ,

м/сек.

,

м/сек.

По предварительной окружной скорости можно оценить быстроходность передачи, выбрать вид передачи – прямозубая или косозубая (см. п. 2.2), назначить степень точности (см. п. 2.6 и табл. 2.1).

5 Выбор материала шестерни и колеса

Основным материалом для изготовления зубчатых колес силовых передач служит термообработанная сталь. В зависимости от твердости рабочих поверхностей зубьев, полученной после термообработки, зубчатые колеса можно условно разделить на две группы:

1) ≤ 350 НВ – нормализованные, улучшенные;

2) > 45 HRC – закаленные (объемно и поверхностно), цементированные, нитроцементированные, цианированные, азотированные.

При расчете на контактную выносливость зубчатой пары с колесом, имеющим среднюю твердость H2 ≤ 350 НВ, средняя твердость H1 рабочей поверхности прямых зубьев шестерни в целях ускорения их прирабатываемости, достижения одинаковой долговечности и повышения сопротивления заеданию должна быть следующей:

![]() или

или

![]() .

.

Для косозубых колес твердость H1 рабочих поверхностей зубьев шестерни желательна по возможности большая, так как с увеличением H1 улучшается несущая способность передачи по критерию контактной выносливости. Однако следует помнить, что с возрастанием твердости материала зубчатых колес усложняется технология их изготовления.

Для зубчатых передач с твердыми (H1 и H2 ≥ 45 HRC) рабочими поверхностями зубьев не требуется обеспечивать разность твердостей зубьев шестерни и колеса.

Характеристики механических свойств сталей, применяемых для изготовления зубчатых колес, после различной термической или термохимической обработки представлены в табл. 5.1.

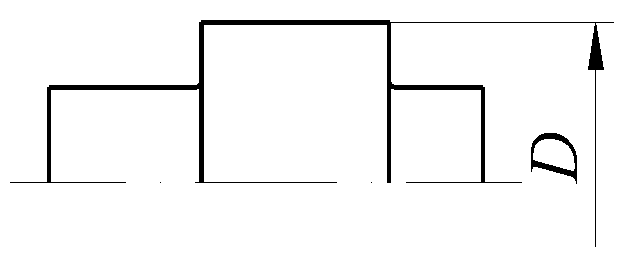

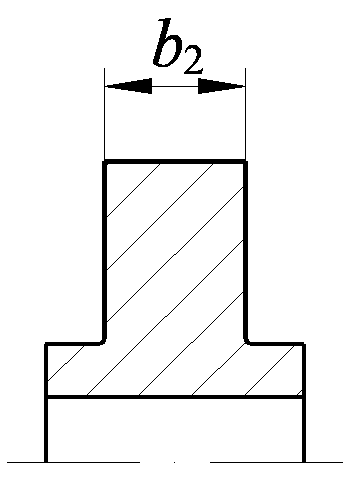

Сталь одной и той же марки в зависимости от температурного режима отпуска при термической закалке может иметь различные механические свойства. Получение нужных механических свойств зависит не только от температурного режима термообработки, но и от наибольших размеров сечения заготовки D или. Так, диаметр червяка и вала-шестерни (рис. 5.1, а, б) соответственно, мм:

![]() ,

,

![]() .

.

Толщина колеса в

зависимости от конструкции:

![]() (рис. 5.1, в),

(рис. 5.1, в),

![]() при

при

![]() или

или![]() при

при![]() (рис. 5.1,г).

(рис. 5.1,г).

При поверхностной термической обработке зубьев механические характеристики сердцевины зуба зависят от предшествующей операции – улучшения. Исключение составляют зубья с m < 3 мм, подвергаемые закалке ТВЧ: они прокаливаются насквозь, что приводит к значительному их короблению и снижению ударной вязкости. У зубьев, закаленных без охвата впадины между ними по сравнению с зубьями, закаленными по всему контуру, вследствие остаточных растягивающих напряжений снижаются допускаемые напряжения на 20...50 %.

|

Червяк, вал-шестерня |

Колесо | ||

|

|

|

|

|

|

а |

б |

в |

г |

|

Рис. 5.1. Контурные размеры червяка, вала-шестерни (а, б) и колеса (в, г) | |||

Таблица 5.1

Механические свойства сталей, для изготовления зубчатых колес

|

Марка стали |

Вид термической обработки |

Сечение заготовки, мм |

HB (сердце- вина) |

HRC (поверх-ность) |

|

| |

|

Диаметр D |

Толщина | ||||||

|

35 |

Нормализация |

Любой |

Любая |

163-192 |

– |

550 |

270 |

|

45 |

Нормализация |

Любой |

Любая |

179-207 |

– |

600 |

320 |

|

|

Улучшение |

125 |

80 |

235-262 |

– |

780 |

540 |

|

|

Улучшение |

80 |

50 |

269-302 |

– |

890 |

650 |

|

40Х |

Улучшение |

200 |

125 |

235-262 |

– |

790 |

640 |

|

|

Улучшение |

125 |

80 |

269-302 |

– |

900 |

750 |

|

|

Улучшение + закалка ТВЧ |

125 |

80 |

269-302 |

45-50 |

900 |

750 |

|

35ХМ |

Улучшение |

315 |

200 |

235-262 |

– |

800 |

670 |

|

|

Улучшение |

200 |

125 |

269-302 |

– |

920 |

790 |

|

|

Улучшение + закалка ТВЧ |

200 |

125 |

269-302 |

48-53 |

920 |

790 |

|

40ХН |

Улучшение |

315 |

200 |

235-262 |

– |

800 |

630 |

|

|

Улучшение |

200 |

125 |

269-302 |

– |

920 |

750 |

|

|

Улучшение + закалка ТВЧ |

200 |

125 |

269-302 |

48-53 |

920 |

750 |

|

45ХЦ |

Улучшение |

315 |

200 |

235-262 |

– |

830 |

660 |

|

|

Улучшение |

200 |

125 |

269-302 |

– |

950 |

780 |

|

|

Улучшение + закалка ТВЧ |

200 |

125 |

269-302 |

50-56 |

950 |

780 |

|

20ХНМ |

Улучшение + цементация + закалка |

200 |

125 |

300-400 |

56-63 |

1000 |

800 |

|

18ХГТ |

Улучшение + цементация + закалка |

200 |

125 |

300-400 |

56-63 |

1000 |

800 |

|

12ХН3А |

Улучшение + цементация + закалка |

200 |

125 |

300-400 |

56-63 |

1000 |

800 |

|

25ХГНМ |

Улучшение + цементация + закалка |

200 |

125 |

300-400 |

56-63 |

1000 |

800 |

|

40ХНМА |

Улучшение + азотирование |

125 |

80 |

269-302 |

50-56 |

980 |

780 |

|

35Л |

Нормализация |

Любой |

Любая |

163-207 |

– |

550 |

270 |

|

45Л |

Улучшение |

315 |

200 |

207-235 |

– |

680 |

440 |

|

50ГЛ |

Улучшение |

315 |

200 |

235-262 |

– |

850 |

600 |