Блоки управления полуавтоматами и автоматами

Электродвигатели

К применяемым в нас юящее время в сварочных автоматах и полуавтоматах электродвигателям предъявляются следующие требования:

Напряжение питания, В, не более. ... 110 постоянного юка,

42 переменного тока

Ряд мощностей, Вт40, 60, 90, 120, 180, 250

Продолжительность включения (ПВ), %,

не менее60 для полуавтоматов,

100 для автоматов

Диапазон изменения частоты вращения,

отн. ед., не менее до

Пульсация ЭДС якоря, %, пе более. ... 10 Степень защиты по ГОСТ 1749472 . . . IP20 для полуавтоматов,

IP44 для автоматов

![]()

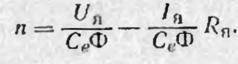

где /я ток в якорной цепи; Яя активное сопротивление обмотки якоря; Е ЭДС в обмотке якоря, равная

![]()

Как известно, напряжение Un, приложенное к якорю двигателя, уравновешивается падением напряжения на обмотке якоря и ЭДС, наводимой в этой обмотке при вращении якооя. т. е.

Кроме того, в настоящее время стало обязательным требование плавной (неступенчатой) установки скоростей подачи проволоки и перемещения сварочной каретки, что, в свою очередь, определяет необходимость плавного регулирования частоты вращения исполнительных двигателей.

Наиболее полно всем перечисленным выше требованиям удовлетворяют электродвигатели постоянного тока с независимым возбуждением, и именно они являются основным типом двигателей, применяемых в сварочных автоматах и полуавтоматах. Исключение составляют автоматы и полуавтоматы со ступенчатым изменением скоростей с помощью редуктора, в которых используются асинхронные электродвигатели. Эти автоматы и полуавтоматы еще выпускаются и применяются в промышленности, но в ближайшие годы будут заменены оборудованием с плавным регулированием на базе двигателей постоянного тока, что, как уже говорилось, является настоятельным требованием технологии сварки и определяет технический уровень сварочноео оборудования.

Плавное регулирование частоты вращения асинхронных двигателей требует сложной, громоздкой аппаратуры управления, и поэтому, несмотря на высокие эксплуатационные качества самих асинхронных двигателей, оно не применяется ни в отечественном, ни в зарубежном оборудовании для дуговой сварки.

Рассмотрим некоторые свойства двигателей постоянного тока с независимым возбуждением.

Подставив выражение (2.22) в (2.21) и решив полученное уравнение

относительно л, имеем

Выражение (2.23) показывает, что управлять частотой вращения двигателя постоянного тока с независимым возбуждением можно тремя способами: изменением подводимого к якорю напряжения Un; изменением магнитного потока Ф; изменением сопротивления цепи якоря Rn. Из этого же выражения видно, что наиболее выгоден первый способ управления, так как между частотой вращения и напряжением, подводимым к якорю иЛу существует пропорциональная связь. Второй способ, связанный с изменением магнитного потока, практически не применяется из-за необходимости управлять током обмотки возбуждения, обладающей значительной индуктивностью, и невозможности изменять магнитный поток в широких пределах. Изменение сопротивления в цепи якоря на практике используется редко из-за сложности плавного изменения сопротивления при автоматическом управлении и сильной зависимости частоты вращения якоря от тока при больших значениях Яq.

Во всех современных автоматах и полуавтоматах с плавным регулированием скоростей подачи, электродной проволоки и перемещения сварочной каретки применяется способ изменения подводимого к якорю напряжения.

Силовой характеристикой электродвигателя является момент Л1 на валу, который определяется выражением

![]()

где (Се) коэффициент, определяющий зависимость ЭДС от конструкции двигателя; Ф магнитный поток индуктора двигателя; п число оборотов двигателя в единицу времени.

где См коэффициент, определяющий зависимость момента на валу двигателя от его конструкции; Ф магнитный поток; /я ток в цепи якоря.

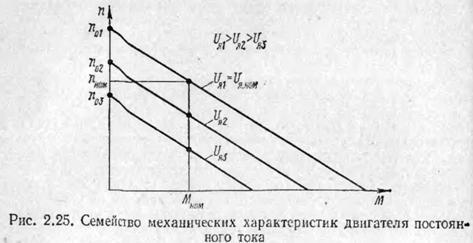

Выражение (2.25) называется механической характеристикой двигателя и при различных Un представляет собой семейство таких характеристик. Графически это семейство представлено на рис. 2.25. На этом рисунке nоь щг частоты вращения якоря при напряжениях, UЯ2> ^нз соответственно и при идеальном холостом ходе, т. е. при М3 = 0; MlI0M номинальный момент на валу якоря; л1К,м номинальная частота вращения якоря; UH, ш,м номинальное напряжение якоря.

ным изменением частоты вращения двигателя и характеризует зависимость этой частоты от изменения момента на валу двигателя.

В настоящее время наиболее широко в автоматах и полуавтоматах применяются электродвигатели серий КПА и КПК, специально разработанные для дугового электросварочного оборудования. Основные технические данные двигателей приведены в табл. 2.5.

Узлы управления частотой вращения электродвигателей. Как отмечалось выше, управление частотой вращения электродвигателей постоянного тока сводится к изменению подводимого к якорю двигателя напряжения по необходимому закону, определяемому назначением электропривода.

В автоматах н полуавтоматах электроприводы по своему назначению делятся на два типа:

электроприводы для управления скоростями подачи электродной проволоки и перемещения сварочной каретки и их стабилизации;

электроприводы для управления напряжением дуги и его стабилизации так называемые электроприводы зависимой от напряжения дуги подачи электродной проволоки.

Оба типа этих электроприводов в современных автоматах и полуавтоматах представляют собой автоматические системы управления, причем первая из них является системой стабилизации, а вторая следящей. Структурные схемы этих систем представлены на рис. 2.26, а технические требования, предъявляемые к ним, даны ниже:

Диапазон изменения частоты вращенпя электродвигателя, отн.ед., не менее 10

Точность стабилизации частоты вращения электродвигателяво всем диапазоне при изменении нагрузки от холостогохода до номинальной и колебаниях напряжения питающейсети в пределах +5...10% от номинального значения,%, не ниже 10

Точность стабилизации напряжения дуги при изменении нагрузки на электродвигатель от холостого хода до номинальнойи колебаниях напряжения питающей сети в пределах +5 ...10% от номинального значения, %, не ниже±8

Из приведенных структурных схем видно, что необходимый закон изменения напряжения на якоре электродвигателя обеспечивается сигналом обратной связи ОС, снимаемым с входных зажимов якоря (в схеме рис. 2.26, а) и с дугового промежутка (в схеме рис. 2.26, б). Этот сигнал сравнивается с сигналом задания в устройстве сравнения, а полученная на выходе последнего разность с учетом знака через усилитель У управляет регулятором напряжения РН.

Рассмотрим звенья, входящие в структурные схемы.

![]()

Устройство сравнения в практических системах представляет собой схему вычитания двух напряжений и часто реализуется на трех резисторах по схеме рис. 2.27. В этой схеме

после сравнения требуется усиление сигнала с большим коэффициентом усиления. На практике для этой пели применяются усилители постоянного тока. В системах управления более ранних разработок они реализованы на транзисторах, а в последних разработках используются интегральные усилители постоянного тока. Эти усилители, называемые операционными, практически не имеют недостатков, присущих усилителям постоянного тока на дискретных компонентах. Обладая высоким коэффициентом усиления, большим входным сопротивлением и имея два входа (неинвертирующий и инвертирующий), они объединяют в себе функции сравнения и усиления сигналов, а также функции коррекции управляющих воздействий. Последнее позволяет простыми средствами формировать требуемые законы регулирования, обеспечивая тем самым необходимые статические и динамические свойства электроприводов.

Принципиальная схема интегрального усилителя постоянного гока, объединяющего в себе функции сравнения двух напряжений, усиления и коррекции, приведена на рис. 2.28.

В качестве регуляторов напряжения, подводимого к якорю двигателя, наиболее широко в настоящее время используются тиристорные преобразователи. В этих преобразователях управление напряжением на их выходе осуществляется путем изменения фазы включения тиристоров.

Таким образом, тирнсторный регулятор напряжения состоит из преобразователя управляющего напряжения в фазу включающего тиристор импульса и силовой части трансформатора и тиристоров. В схемах автоматов и полуавтоматов питание и управление тиристор-ных регуляторов напряжения осуществляются на частоте питающей сети.

В зависимости от схемы силовой части регуляторы напряжения можно разделить на однопол у пер йодные нереверсивные (рис. 2.29, а), одноиолупериодные реверсивные (рис. 2.29, б), двухполупериодные нереверсивные с одним тиристором (рис. 2.29, в), двухпол у пер йодные нереверсивные с управляемым мостом (рис. 2.29, г), двухполупериодные нереверсивные со средней точкой обмотки силового трансформатора (рис. 2.29, д) и двухполупериодные реверсивные со средней точкой обмотки силового трансформатора (рис. 2.29, е). На практике наиболее широко применяются схемы рис. 2.29, вч г, д, е.

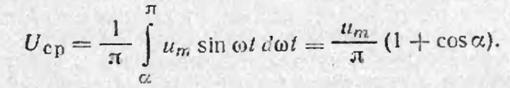

Зависимость среднего значения напряжения на выходе тиристор-ного преобразователя за половину периода напряжения питающей сети от фазы включения тиристоров определяется но формуле

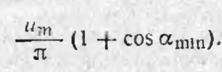

Приведенное выражение показывает, что за счет изменения фазы включения тиристора среднее значение напряжения за половину периода напряжении питающей сети можно изменять в пределах от 0 при а = л до значения

Величина amln определяется видом нагрузки, на которую работает тиристор-ный преобразователь. При работе на активную нагрузку amui практически равно нулю, так как в этом случае тиристор может быть включен в самом начале полуволны питающего напряжения.

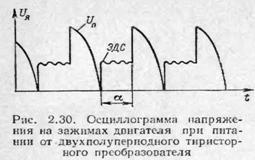

При работе на нагрузку с противо-ЭДС, какой является электродвигатель постоянного тока, а.тп есть фаза, при которой мгновенное значение питающего напряжения превышает ЭДС двигателя па величину, достаточную для надежного включения тиристора. Осциллограмма напряжения на зажимах якоря двигателя при питании его от двухполупериодного тнристорного преобразователя приведена па рис. 2.30. Из этой осциллограммы видно, что питающее якорную цепь напряжение имеет прерывистую форму и при глубоком регулировании (при а, близких к л) и малых индуктивностях в цепи якоря может привести к режиму прерывистых токов якоря. Этот режим является нежелательным, так как вызывает повышенный перегрев двигателя. Положительным свойством прерывистости выходного напряжения тнристорного преобразователя является то, что имеются промежутки времени, в которые можно изменить ЭДС якоря, т. е. частоту его вращения. Это и используется па практике в системах стабилизации частоты вращения.

Таким образом, изменяя фазу включения тиристоров, можно изменять в достаточно широких пределах напряжение, подводимое к якорю двигателя, т. е. изменять частоту вращения последнего.

Для управления фазой включения тиристоров используются преобразователи управляющего напряжения в фазу включающего импульса. Эти преобразователи работают по схемам временных задержек, момент появления сигнала на выходе которых зависит от значения входного напряжения. В практических схемах управления автоматами и полуавтоматами для управления фазой включения тиристоров используются /?С-пепи, включенные на вход пороговой схемы, срабатывающей при достижении определенного уровня напряжения на конденсаторе, или на вход схемы сравнения пилообразного напряжения с управляющим.

Узлы управления сварочными циклами. Узлы управления сварочными циклами предназначены для автоматического управления последовательностью и продолжительностью включения исполнительных органов автоматов и полуавтоматов. Они представляют собой логиче-ско-пременные устройства, в которых связи между элементами определяют логику работы, а сами элементы обеспечивают переключение этих устройств из одного состояния в другое.

Узлы управления сварочными циклами строятся на базе логических схем, запоминающих устройств, схем временных задержек, усилителей мощности и согласующих элементов.

Логическими называются схемы, состояние выходного сигнала которых зависит от определенного состояния сигналов на их входах. Под состоянием сигнала понимается один из двух возможных его уровней низкий или высокий. Сигнал низкого уровня обозначается нулем (0), а сигнал высокого уровня единицей (1). Наиболее часто употребляю той логические схемы И, ИЛИ, НЕ.

Схема И схема логического умножения (совпадения), имеет один выход и не менее двух входов. Сигнал на выходе этой схемы равен 1 только тогда, когда равны 1 сигналы на всех ее входах.

Схема ИЛИ схема логического сложения, имеет один выход н не менее двух входов. Сигнал на выходе схемы равен 1, когда равен 1 сиг-пал хотя бы на одном, на нескольких или на всех ее входах.

Схема НЕ схема логического отрицания (инверсии), имеет один вход и один выход. Сигнал на выходе равен 0, когда сигнал на входе равен 1, и наоборот.

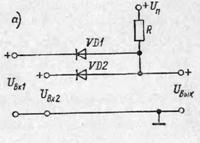

Схемы, реализуемые на дискретных компонентах, строятся: схемы И или на диодах (рис. 2.31, а, б), а схемы НЕ на транзисторах (рис. 2.31, ё).

В настоящее время логические схемы широко выпускаются в интегральном исполнении и представляют собой комбинации ИНЕ и ИЛИНЕ. Изображение логических схем на чертежах показано на рис. 2.32.

Запоминающие устройства используются для блокировки кнопок, запускающих сварочный цикл, с целью доработки его до конца независимо от момента поступления команды на окончание сварки. Они реализуются на триггериых схемах. Применяются триггеры на дискретных транзисторах или в интегральном исполнении. В интегральном исполнении имеются RС-триггеры, .IK(-триггеры, JKRC- триггеры, Т-триггеры, D-трштсры. Обозначение триггеров на чертежах показано

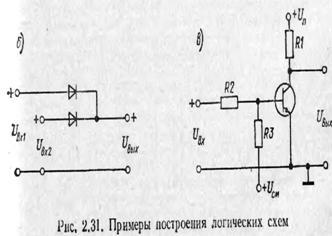

Схемы задержки времени обеспечивают задержку выходного сигналя относительно входною па заданный промежуток времени. Основным элементом схемы задержки времени является ЯС-цепь, конденсатор которой подключен ко входу порогового устройства. Таким устройством может служить триггер с эмиттерной связью или компаратор на основе операционного усилителя.

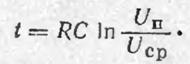

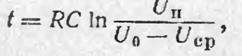

Схемы задержки времени строятся как с зарядом, так и с разрядом конденсатора. В первом случае время / заряда конденсатора С через где с/п напряжение источника питания заряжаемого конденсатора.

Так как величины Lcp и Uu постоянные для данной схемы, то изменять время задержки можно только за счет изменения R. Это и используется на практике. Принципиальная схема задержки времени с компаратором на операционном усилителе приведена па рис. 2.34. Запуск схемы осуществляется отключением конденсатора С от цепи заряда ключом 5. Конденсатор разряжается через резистор R, и в момент.

когда напряжение иа нем сравняется с опорным, равным

![]()

усилители мощности и согласующие элементы предназначены для

преобразования слабых сигналов, поступающих с логических схем и схем

преобразования слабых сигналов, поступающих с логических схем и схем

временных задержек, в сигналы, достаточные по мощности дли включения исполнительных органов автомата или полуавтомата. Усилители мощности реализуются на транзисторах, а согласующие элементы на оитронных тиристорах, импульсных трансформаторах и реле.

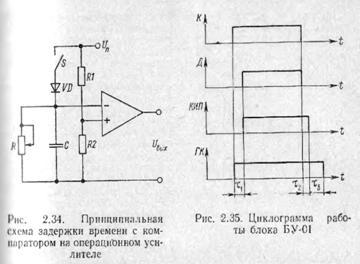

Блок управления сварочными полуавтоматами БУ-01. Для управления полуавтоматами ПДГ-601 применяется блок БУ-01. Он обеспечивает управление циклом работы пол у автомата и стабилизацию уста-1 новлепной скорости подачи электродной проволоки. Циклограмма работы блока приведена на рис. 2.35, где т, выдержка времени иа продувку газового тракта защитным газом перед сваркой: т., выдержка времени на растяжку дуги; та выдержка времени на" обдув сварочной ванны защитным газом после сварки.

Функциональная схема блока представлена па рис. 2.36. При нажатии кнопки на горелке сигнал с ее выхода включает через схему ПЛИ газовый клапан Г К и запускает выдержку времени Т£. Кроме того, гтол сигнал поступает на вход инвертора НЕ1 и иа один из входов схемы совпадения И1. По истечении промежутка времени, отсчитываемого схемой временной задержки, иа ее выходе появляется сигнал, который через схему ИЛИ2 запускает привод Д и переключает в рабочее состояние запоминающее устройство ЗУ, а через схему ИЛ ИЗ включает кон-такюр источника питания дуги КИП. Начинается сварка. По окончании сварки отпускают кнопку К на горелке, и сигнал с ее выхода становится равным 0. Это приводит к остановке привода и к появлению

сигнала на выходе схемы HEI. При этом газовый клапан Г К и контактор источника питания КИП остаются включенными за счет сигналов, поступающих на схему ИЛИ1 с выхода схемы ИЗ и на "схему ИЛИЯ с выхода схемы И2. Выходные сигналы со схем И2 и ИЗ обусловлены; совпадением по времени сигналов на их входах. На первый вход схемы И2 поступает сигнал с выхода инвертора НЕ2, так как на его входе! сигнал до окончания отсчета выдержки времени т2 отсутствует. Аналогичным путем поступает сигнал на первый вход схемы ИЗ. Иа вторые входы схем 112 н ИЗ сигнал поступает с рабочего выхода запоминающего устройства.

За время отсчета выдержки тв происходит растяжка дуги, а при появлении сигнала па выходе схемы тг пропадает сигнал на выходе схемы И2, что приводит к отключению контактора источника питания кип.

Выдержка времени тл заранее устанавливается больше на значение времени, необходимого для обдува сварочной ванны при остьвании после сварки. По истечении этого времени иа выходе схемы т3 появляется сигнал, отключающий по цепи НЕЗ, ИЗ, ИЛИ1 газовый клапан Г К а по цепи НЕЗ, ИЗ, ИЕ4 возвращающий ЗУ в исходное положение.

При работе полуавтомата в режиме коротких швов-прихваток, т. е. в режиме, когда следующий запуск схемы производится при еще не отключенном в предыдущем цикле газовом клапане, новый цикл начинается без отсчета времени т,. Это обеспечивается с помощью запоминающего устройства ЗУ и схемы И1.

Блок БУ-01 выполнен па базе дискретных полупроводниковых приборов диодов и транзисторов. Схемы ИЛИ построены на диодах, схемы НЕ и ЗУ на транзисторах. Узел управления частотой вращения электродвигателя в силовой части выполнен по двухпол у пер йодной схеме с управляемым мослом. Преобразователь напряжения рассогласования в фазу включающего импульса выполнен на базе RC-цсии с пороговым устройством в виде триггера с эмиттериой связью.

Конструкция блока представляет собой металлическое шасси с набором из четырех установленных в нем печатных плат. Кроме того, на шасси блокз установлен газовый клапан. На лицевой панели блока имеются два штепсельных разъема для соединения его с пультом дистанционного управления и с подающим механизмом полуавтомата, а также два газовых разъема для включения в тракт защитного газа газового клапана.

Блок предназначен для установки в специальную нишу источника питания дуги. Управление блоком осуществляется с пульта дистанционного управления.

Блок управления сварочными полуавтоматами БУ-06.

Блоком БУ-06 комплектуются полуавтоматы ПДГ-305, ПДГ-502, ПДГ-503. Он предназначен для управления

Сварочным циклом и чачастотой вращения элек- родвигателя привода Подачи электродной проволоки. Циклограмма работы полуавтома-та, обеспечиваемая бло-ком БУ-06, представ-лгна па рис. 2.37. Управление блоком осуществляется кнопкой на сварочной горелке от пульта дистанционного управления. Функциональная схема блока ЬУ-06 приведена на рис. 2.38.

При замыкании кнопки на горелке включается реле Р1 и своими контактами включает газовый клапан. С выдержкой времени т на продувку газового тракта срабатывает реле Р2 и включает привод Д подачи электродной проволоки и контактор источника питания КИП. Дуга возбуждается непосредственным касанием электродной проволоки изделия, и начинается сварка.

При отпускании кнопки на горелке отпускает реле Р2, ц затем, с выдержкой времени, и реле PL Привод останавливается, отключаются контактор источника питания и газовый клапан.

Узел управления сварочным циклом блока БУ-06 Выполнен на двух электромагнитных реле. Реле Р2 срабатывает и отпускает с выдержкой времени. Узел управления частотой вращения электродвигателя выполнен иа однопереходном транзисторе с С-цепью и биполярных транзисторах. Силовая часть построена по двухполу-периодной нереверсивной схеме с управляемым мостом.

Конструктивно блок выполнен на печатной плате С применением объемного монтажа. Внутри блока расположен газовый клапан. На лицевой панели имеются штепсельные разъемы для подключения пульта дистанционного управления и подающего механизма, а также газовые разъемы для включения клапана в газовый тракт.