ВЭМС_ЗФ_2014 / ВЭМС_тема_5_2014

.pdf

5Механические передачи электромеханической системы

5.1Назначение и классификация механических устройств

Механическая передача (МП, англ. - transmission) - механический преобразователь, предназначенный для передачи механической энергии от электродвигателя к исполнительному органу рабочей машины и согласованию вида и скоростей их движения.

Механическая часть состоит из подвижного органа электромеханического

преобразователя, механических передач и исполнительного органа |

установки, в |

котором реализуется механическая энергия. |

|

Классификация механических передач по способу передачи |

механического |

движения: |

|

а) Передачи зацепления: |

|

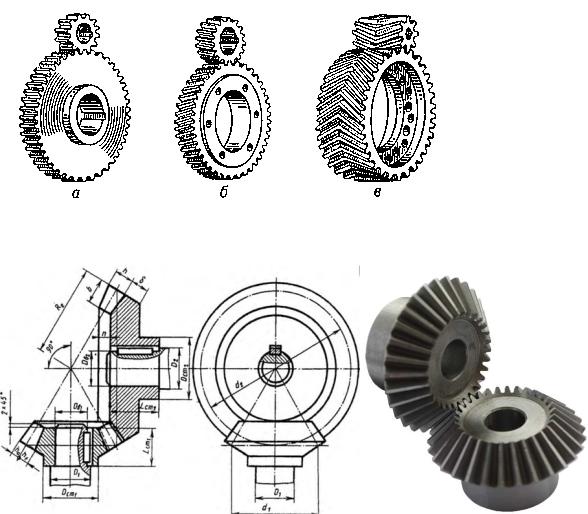

1) цилиндрические зубчатые передачи - отличаются надёжностью и имеют высокий ресурс эксплуатации. Обычно применяются при особо сложных режимах работы, для передачи и преобразования больших мощностей. Цилиндрические передачи подразделяются на:

-прямозубые, которые просты в производстве, но обладают высоким шумом и создают вибрацию, вследствие чего имеют низкий ресурс.

-косозубые более сложные при изготовлении, но обладают плавностью работы, низким уровнем шума и хорошими эксплуатационными характеристиками. Основной недостаток - наличие осевых сил, из-за которых приходится делать более жёсткую конструкцию корпуса редуктора.

-шевронные передачи обладают высокой плавностью работы, но имеют высокую стоимость изготовления, так как шестерни этих передач представляют собой сдвоенные косозубые шестерни с большим углом зубьев, чем косозубые.

Рисунок 5.1 - Цилиндрические передачи 2) конические зубчатые передачи в отличие от цилиндрических имеют

пересекающиеся оси входных и выходных валов. Применяются если необходимо изменить направление кинетической передачи;

Рисунок 5.2 - Коническая зубчатая передача 3) червячные - представляют собой механическую передачу от винта,

называемого червяком на зубчатое колесо, называемое червячным колесом. Отличаются высоким передаточным отношением, относительно низким КПД. Червяки бывают однозаходные и многозаходные. Передаточное отношение червячного редуктора

1

определяется как отношение количества зубьев на червячном колесе к количеству заходов на червяке.

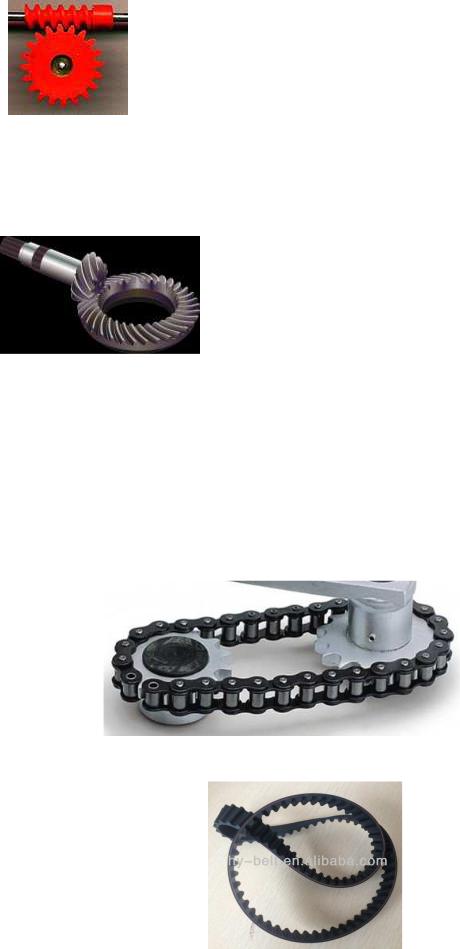

Рисунок 5.3 - Червячная передача 4) гипоидные (спироидные) - вид винтовой зубчатой передачи, осуществляемой

коническими колёсами (с косыми или криволинейными зубьями) со скрещивающимися осями (обычно 90°). Гипоидная передача имеет смещение по оси между большим и малым зубчатыми колесами. Данный тип передачи характеризуется повышенной нагрузочной способностью, плавностью хода и бесшумностью работы. Используется в качестве привода в станках и прочих индустриальных машинах для обеспечения высокой точности при большом передаточном числе;

Рисунок 5.4 - Гипоидная передача 5) цепная передача механической энергии при помощи гибкого элемента — цепи,

за счёт сил зацепления. Состоит из ведущей и ведомой звездочки и цепи. Цепь состоит из подвижных звеньев. В замкнутое кольцо для передачи непрерывного вращательного движения концы цепи соединяются с помощью специального разборного звена; универсальны, просты и экономичны. По сравнению с зубчатыми передачами (См. Зубчатая передача) они менее чувствительны к неточностям расположения валов, ударным нагрузкам, допускают практически неограниченные межцентровые расстояния, обеспечивают более простую компоновку, большую подвижность валов друг относительно друга. В сравнении с ремёнными передачами обладают следующими достоинствами: отсутствием и предварительного натяжения и связанных с ним дополнительных нагрузок на валы и подшипники; передача большой мощности как при высоких, так и при низких скоростях; сохранение удовлетворительной работоспособности при высоких и низких температурах; приспособление к любым изменениям конструкции удалением или добавлением звеньев;

Рисунок 5.5 - Цепная передача 6) зубоременные передачи используют между ведущим и ведомым шкивом гибкий

ремень с нанесенными зубьями;

Рисунок 5.6 - Зубчатый ремень

2

7) винтовая передача преобразует вращательное движение в поступательное, или наоборот. В общем случае она состоит из винта и гайки. Винтовые передачи делятся на:

-передачи скольжения;

-передачи качения двух типов: шариковинтовые передачи качения (ШВП) и роликовинтовые передачи качения;

Рисунок 5.7 - Шариковинтовая передача качения 8) волновая передача - отличается крайне высоким передаточным отношением.

Имеет относительно малый вес и высокую износостойкость. Принцип работы - генерация волн на гибком колесе, которое имеет чуть меньшее количество зубьев чем жёсткое колесо и смещение одного колеса относительно другого на их разницу зубьев за один оборот генератора волн. Состоит из жесткого неподвижного элемента — зубчатого колеса с внутренними зубьями, неподвижного относительно корпуса передачи; гибкого элемента — тонкостенного упругого зубчатого колеса с наружными зубьями, соединенного с выходным валом; генератора волн — кулачка, эксцентрика или другого механизма, растягивающего гибкий элемент до образования в двух (или более) точках пар зацепления с неподвижным элементом. Число зубьев гибкого колеса несколько меньше числа зубьев неподвижного элемента. Число волн деформации равно числу выступов на генераторе. В вершинах волн зубья гибкого колеса полностью входят в зацепление с зубьями жёсткого, а во впадинах волн — полностью выходят из зацепления. Линейная скорость волн деформации соответствует скорости вершин выступов на генераторе, то есть в гибком элементе существуют бегущие волны с известной линейной скоростью. Разница чисел зубьев жёсткого и гибкого колёс обычно равна (реже кратна) числу волн деформации;

Рисунок 5.8 - Двухволновая зубчатая передача 9) планетарная (дифференциальная) передача состоит из нескольких планетарных

зубчатых колёс (шестерён), вращающихся вокруг центральной (солнечной) шестерни. Обычно планетарные шестерни фиксируются вместе с помощью водила. Планетарная передача может также включать дополнительную внешнюю кольцевую (коронную) шестерню, имеющую внутреннее зацепление с планетарными шестернями. Часто планетарные передачи используются для суммирования двух потоков мощности, в этом случае неподвижно зафиксированных элементов нет. Например, два потока мощности могут подводиться к солнечной шестерне и эпициклу, а результирующий поток снимается с водила;

3

Рисунок 5.9 - Планетарный редуктор

10) реечная передача или кремальера (фр. crémaillère) преобразует поступательное движение во вращательное. Состоит из ведущей шестерёнки и зубчатой рейки, по которым она перемещается. Может использоваться, например, в качестве механизма для передвижения объективной доски камеры или других приспособлений (теодолита, нивелира…) при наводке объектива на резкость;

Рисунок 5.10 - Реечные передачи б) Передачи трения:

1) фрикционные - (лат. frictionis — трение) — кинематическая пара, использующая силу трения для передачи механической энергии. Трение между элементами может быть сухое, граничное, жидкостное. Жидкостное трение наиболее предпочтительно, так как значительно увеличивает долговечность фрикционной передачи. Фрикционная передача состоит из двух соприкасающихся колес. Вращение одного из них преобразуется во вращение другого за счет трения, которое развивается при принудительном прижатии одного колеса к другому при помощи пружин или грузов. В зависимости от формы и расположения колес различают передачу цилиндрическую, коническую и лобовую;

Рисунок 5.11 - Фрикционная передача |

|

|

2) ремённые - передача механической энергии при |

помощи гибкого |

элемента |

(приводного ремня), за счёт сил трения или сил зацепления (зубчатые |

ремни). |

|

Состоит из ведущего и ведомого шкивов и ремня (одного или |

нескольких); |

|

4

Рисунок 5.12 - Ременная передача в) зубчатые передачи с магнитным взаимодействием.

По способу соединения ведущего и ведомого звена различают:

а) передачи с непосредственным контактом (зубчатые, фрикционные, винтовые, червячные);

б) передачи с гибкой дополнительной связью (ремённые, цепные). По управляемости механические передачи делятся на:

а) с фиксированным передаточным числом (редуктор); б) со ступенчато изменяемым передаточным числом (коробка передач);

в) с плавно изменяемым передаточным числом (вариатор). Основные характеристики механических передач:

1)передаваемый диапазон мощностей в кВт;

2)передаточное отношение;

3)предельные значения передаваемых скоростей и моментов;

4)коэффициент полезного действия;

5)размеры и масса;

6)вибро-акустические характеристики;

7)стоимость и расходы на эксплуатацию;

8)ресурс;

9)возможность реверса направления вращения или линейного движения.

5.2 Редукторы и муфты, используемые в электроприводе

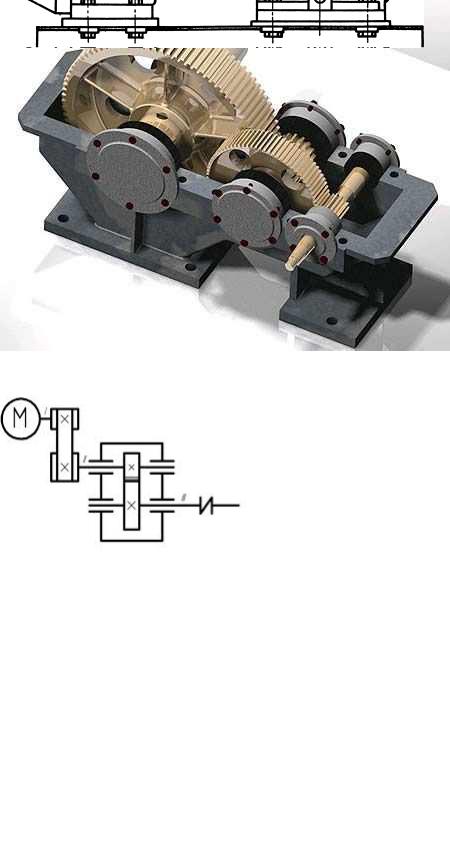

Редуктор — механизм, передающий и преобразующий крутящий момент, с одной или более механическими передачами. Основные характеристики редуктора — КПД, передаточное отношение, передаваемая мощность, максимальные угловые скорости валов, количество ведущих и ведомых валов, тип и количество передач и ступеней.

Редуктором называют устройство, преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу, повышая при этом вращающий момент. Редуктор, который преобразует низкую угловую скорость в более высокую обычно называют мультипликатором.

Редуктор со ступенчатым изменением угловой скорости называется коробкой передач, с бесступенчатым — вариатор.

Редукторы классифицируются по типам механических передач: червячные, конические, цилиндрические. Редукторы можно классифицировать по типу корпусов, по способу охлаждения, по типам используемых подшипников, по скоростям вращения, передаточному числу; передаваемой, преобразуемой, распределяемой мощности.

Всерийном производстве широко распространены стандартизованные литые корпуса редукторов. На корпусе редуктора чаще всего имеются места крепления — лапы и/или уши, за которые перемещают и/или крепят редукторы к основанию. На выходе валов располагают уплотнения для предотвращения вытекания масла. На корпусах редукторов располагают конструкционные элементы, предотвращающие увеличение давления внутри редуктора, возникающее от нагрева редуктора при его работе.

Вединичном производстве широко используются сварные корпуса, позволяющие получать индивидуальные конструктивные решения.

Передаточным отношением редуктора называют отношение угловой скорости ведущего вала к угловой скорости ведомого вала:

i = ω1/ω2,

где ω2 — угловая скорость ведомого вала;

5

ω1 — угловая скорость ведущего вала.

Рисунок 5.13 - Трехступенчатый цилиндрический редуктор При использовании нескольких редукторов их общее передаточное отношение

является произведением.

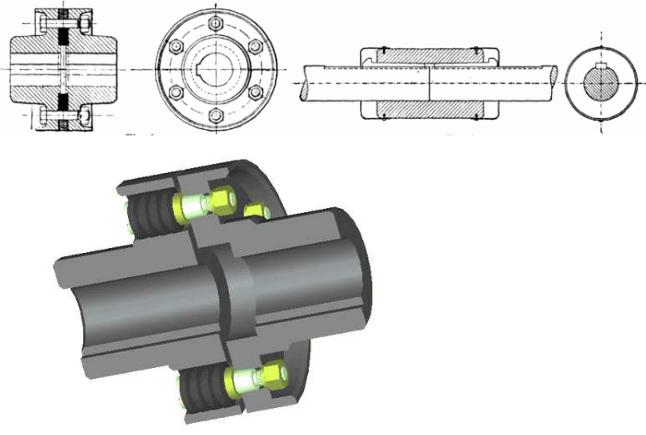

Рисунок 5.14 - Схема соединения редуктора и ременной передачи Му6та — устройство (деталь машины), предназначенное для соединения друг с

другом концов валов и передачи крутящего момента. Муфта передаёт механическую энергию без изменения её величины. На рисунке 5.15 показана установка, состоящая из электродвигателя и червячного редуктора, валы которых соединены муфтой.

Рисунок 5.15 - Соединение муфтой двигателя с редуктором Муфты подразделяются на группы:

1)глухие — соединяют два вала так, что полученное соединение работает как одно целое. Наиболее распространены глухие муфты втулочные и фланцевые или поперечно-свертные;

2)компенсирующие — соединяют валы, имеющие незначительные смещения — осевые, радиальные и угловые:

6

-компенсирующие муфты жесткие не смягчают толчков, к ним относятся кулачковые расширительные муфты, кулачково-дисковые, зубчатые, цепные, шарнирные и др.;

-упругие муфты смягчают толчки за счет деформации упругих элементов, передающих вращающий момент К упругим компенсирующим муфтам относятся муфты со змеевидными пружинами, муфты с гильзовыми пружинами, втулочно-пальцевые, с упругой оболочкой и др.;

3)управляемые или сцепные — соединяют и разъединяют валы во время работы при помощи механизма управления;

4)самоуправляемые (автоматические) — автоматически действующие муфты, предназначаются для предохранения привода от перегрузок, передачи момента лишь в одном направлении, ограничения скорости, осуществления плавного пуска привода и

т.д.:

−обгонные муфты — передача вращения только в одном направлении;

−центробежные — ограничение частоты вращения;

−предохранительные муфты — ограничение передаваемого момента (с разрушающимся элементом и автоматические).

Рисунок 5.16 – Фланцевая и втулочная муфты

Рисунок 5.17 - Упругая втулочно-пальцевая муфта По способу передачи движения различают следующие муфты: 1) механические – используют механическую связь;

2)гидравлические — устройства, в которых валы не имеют жёсткой механической связи и передача механической энергии происходит под действием потока рабочей жидкости (масла) от насосного колеса к турбинному колесу. Особенность гидравлической муфты в том, что она ограничивает максимальный момент, сглаживает пульсации, устраняет перегрузку двигателя при пуске и разгоне;

3) электромагнитные и магнитные, валы которых не имеют жесткой механической связи, а связаны между собой магнитным полем. Они позволяют передавать механическую энергию через герметическую стенку без утечек.

5.3 Механические соединения

В составе МП и при прикреплении корпусов устройств ЭМС к несущим конструкциям используются следующие механические соединения:

1) вальцовочные, основанные на пластической деформации соединительных материалов

7

Рисунок 5.18 - Виды вальцовочных соединений

2)сварные, паянные и клеенные соединения;

3)резьбовые соединения – разъемные соединения, при которых две части

соединяются |

с помощью вставки в предварительно подготовленные отверстия |

специальных |

крепежных деталей: болтов, винтов или шпилек. |

Рисунок 5.19 - Болт, шпилька, винт

4)соединения вал-ступица могут выполняться с помощью следующих видов: а) шпоночные соединения

Рисунок 5.20 - Соединение призматической шпонкой б) шлицевое соединение по сравнению со шпоночными обеспечивают лучшее

центрирование деталей на валу и большую нагрузочную способность, особенно при динамических и переменных нагрузках. Основное распространение получили шлицевые соединения с прямобочным и эвольвентным профилями зубьев, размеры, допуски и посадки которых стандартизованы;

8

Рисунок 5.21 – Пример прямозубого шлицевого соединения в) соединения с натягом - нагрузки передаются за счет трения между двумя

деталями, возникающего после их сборки с упругопластическим деформированием сопряженных поверхностей при необходимой разнице посадочных размеров. Сборка осуществляется механической запрессовкой либо с помощью нагрева охватывающей или охлаждения охватываемой детали. Сопрягаемые поверхности обычно цилиндрические типа вал — втулка, реже конические. Соединения с натягом занимают промежуточное положение между разъемными и неразъемными соединениями. При определенных условиях (например, при малых натягах, характерных для посадок подшипников качения, при сборке со смазыванием маслом, подаваемым под большим давлением в зону контакта, и т.п.) повреждения сопряженных поверхностей незначительны либо вовсе не наблюдаются даже при многократных сборках и разборках. В этих случаях соединение может считаться разъемным.

Рисунок 5.22 - Соединение с натягом

9