Mekhatronika_KPMO_EMO / Конспект лекций / Лекция 14

.doc

Лекция 13. Исполнительные устройства систем мехатроники

13.1. Общие сведения и классификация

Исполнительными механизмами называются механизмы, выполняющие непосредственно требуемую технологическую операцию путем воздействия на обрабатываемую среду или объект с целью изменения их формы, состояния, положения и свойств. Примерами исполнительных механизмов являются механизмы металлорежущих станков, изменяющих форму заготовки снятием стружки до той формы, которая требуется по технологическим условиям; механизмы прессов, деформирующих обрабатываемый объект и т.д.

Система, состоящая из двигателя и связанных с ним устройств для приведения в движение одного или нескольких исполнительных механизмов, входящих в состав мехатронной системы, называется приводом.

В мехатронных системах широко применяются электрические, гидравлические и пневматические (по физическому принципу действия основного движителя) приводы, а также их комбинации, различающиеся функциональными возможностями.

Электрические приводы

В электрическом приводе используется преобразование электрической энергии в механическую. Электрический привод на базе асинхронных двигателей, двигателей постоянного тока или шаговых двигателей широко применяется в системах мехатроники грузоподъемностью до 35 кг. Асинхронные двигатели допускают ступенчатое регулирование частоты вращения путем изменения количества подключенных пар полюсов или пропорциональное регулирование путем изменения частоты управляющего

напряжения переменного тока. В двигателях постоянного тока частота вращения регулируется амплитудой подведенного напряжения постоянного тока. В шаговых электродвигателях с частотно-импульсной системой управления частота вращения определяется частотой управляющих импульсов, а угол поворота - количеством управляющих импульсов.

К достоинствам электрических приводов относятся высокий к.п.д., использование одного вида энергии в управляющей и силовой частях, бесшумность в работе, экологическая чистота.

Основные недостатки этого типа исполнительных устройств обусловлены, заложенным в них, способом преобразования электрической энергии в механическую. Указанное преобразование осуществляется с помощью электромагнитного поля, что приводит к снижению жесткости и возрастанию инерционности привода. В результате частота реверса электроприводов обычно не превышает 70 Гц и для них характерны низкие динамические характеристики. Наличие силовых электрических обмоток и коллекторный подвод энергии делают привод пожаро- и взрывоопасным и ограничивают его применение в ряде химических производств, при выполнении покрасочных работ, при обслуживании отдельных видов складских помещений и ряда других технологических процессов. Чувствительность электродвигателей к внешним электромагнитным полям снижает надежность электроприводов.

Электрические приводы характеризуются низкими массогабаритными показателями. Удельная мощность приводов с асинхронными электродвигателями достигает 100 Вт/кг, а с двигателями постоянного тока - 40 Вт/кг. Перспективные высокомоментные электродвигатели позволяют довести этот показатель до 150 Вт/кг. Разрешающая способность электрических приводов составляет единицы угловых минут и десятые доли миллиметра. Их отличает узкий диапазон регулирования скорости, сложность получения линейных перемещений и узкий температурный диапазон. Мощность электрических следящих приводов обычно не превышает 2 кВт. Известные разработки электродвигателей с печатным и гладким ротором, безредукторных электродвигателей, а также бесконтактных неискрящих электродвигателей позволяют частично устранить недостатки электропривода.

Пневматические приводы

Пневматические приводы (ПП), несмотря на широкую распространенность в системах мехатроники, способны решать только весьма узкий круг технологических задач. Применяются они в основном только в цикловых системах управления, которые являются узкоспециализированными и редко перепрограммируются. В цикловых системах с путевым управлением точность позиционирования может достигать десятых долей миллиметра. Для обеспечения плавного торможения привода при подходе к заданной позиции или торцевой крышке обычно применяются пневматические или замкнутые гидравлические тормозные устройства.

ПП отличает очень высокая скорость перемещения и легкость получения линейных и угловых перемещений. Грузоподъемность пневматических приводов обычно не превышает 20 кг. Высокая степень сжимаемости воздуха как рабочего тела не позволяет строить точные пневматические следящие приводы с грузоподъемностью более 10 кг. Для построения маломощных следящих ПП обычно используют широтно-импульсное управление в сочетании с быстродействующими двухпозиционными электро-пневматическими клапанами в каналах управления пневмоцилиндра. Точность позиционирования в подобных приводах при рабочем давлении до 0,8 МПа не превышает нескольких миллиметров. ПП относится к категории экологически чистых приводов и при условии отсутствия в блоке подготовки воздуха маслораспылителя широко используется в системах мехатроники в фармацевтической и пищевой промышленности.

Гидравлические приводы

Гидравлические исполнительные устройства (ГИУ) используют в системах мехатроники, грузоподъемность которых превышает 35 кг. Удельная мощность ГИУ достигает 200 Вт/кг и более. Они позволяют обеспечить высокое быстродействие, скорости линейных перемещений 1,5...2 м/с и угловых - 6,3...8 рад/с. Частота реверса достигает 200 Гц. Малая сжимаемость жидкости в них обеспечивает высокую жесткость. К.п.д. гидравлических приводов зависит от примененного способа дозирования жидкости. Поэтому к.п.д. у них может колебаться от 0,9 при машинном или объемном способе регулирования скорости до 0,18 при дроссельном способе регулирования скорости с последовательным включением дросселя. Однако, ввиду высокой стоимости регулируемых объемных гидромашин, следящие электрогидравлические приводы с машинным регулированием скорости экономически оправданы только при мощности более 5 кВт. Существенным достоинством гидравлических приводов является легкость получения линейных и угловых перемещений. Компактность, высокая удельная мощность и пожаробезопасность электрогидравлических приводов позволяют располагать их непосредственно на кинематических звеньях средств автоматизации, упрощая их конструкцию, повышая точность и производительность за счет устранения дополнительных кинематических передач. Дискретность позиционирования достигает 0,1 мм или 4.10-3 рад. При использовании индустриальных масел температурный диапазон составляет -20...+60 °С, а при применении синтетических жидкостей он может расширяться до -60...+200 °С. Мощность достигает 7 кВт.

Главными недостатками ГИУ являются:

- наличие, по крайней мере, двух видов энергии, обуславливающее необходимость установки в средстве автоматизации громоздкой насосной станции;

- возможность утечек жидкости в рабочую зону;

- необходимость предварительного прогрева жидкости, снижающего производительность оборудования;

- значительный шум при работе.

При дроссельном способе дозирования приходится применять специальные меры для охлаждения рабочей жидкости в процессе эксплуатации. ГИУ характеризуются сложностью конструкций и низкой технологичностью.

Однако описанные способы получения программируемых линейных и угловых перемещений не позволяют обеспечить растущие потребности систем мехатроники в разнообразных высокоэффективных исполнительных устройствах, способных обеспечить решение широкого круга задач автоматизации технологических процессов в различных областях техники, медицины и сельского хозяйства.

Специалистами в области автоматизации постоянно ведутся работы по созданию самых разнообразных электронноуправляемых исполнительных устройств на базе известных в природе эффектов и явлений.

Пьезоэлектрические приводы

В последние годы широкое распространение в системах мехатроники получили исполнительные устройства, построенные на базе пьезоэлектрических преобразователей (ПЭП). В этом классе исполнительных устройств в качестве электромеханического преобразователя используется пьезоэлектрическая керамика, которая способна деформироваться при изменении подведенного электрического потенциала (режим обратного пьезоэффекта), а также может генерировать на своих поверхностях электрический потенциал при деформировании внешней силой (режим прямого пьезоэффекта). Объем пьезокерамики при этом остается неизменным.

В отличие от традиционных электромагнитных преобразователей, в основе работы которых лежит изменение электромагнитного поля, в ПЭП используется электрическое поле, что значительно повышает надежность и помехозащищенность исполнительных устройств в условиях внешних возмущающих электромагнитных полей. Современные составы пьезоэлектрической керамики отличаются высоким к.п.д., высокой механической прочностью, способностью работать в диапазоне температур -273...+35О°С, а составы на основе кобальта — до +700°С, инертностью к агрессивным средам, нечувствительностью к электромагнитным и радиационным полям. В исполнительных устройствах на базе пьезоэлектрической керамики массогабаритные показатели по сравнению с традиционным электроприводом снижены в 1,5... 100 раз, достигаются высокие динамические и нагрузочные характеристики.

Пьезоэлектрические исполнительные устройства создаются для двух режимов возбуждения - низкочастотного дорезонансного и резонансного, обычно с низкочастотным режимом возбуждения строятся исполнительные устройства позиционирования.

Пьезоэлектрическая керамика, обеспечивая деформацию, пропорциональную величине подведенного электрического напряжения, сама может выступать в роли позиционного исполнительного устройства.

С целью уменьшения величины электрического напряжения, необходимого для получения заданного перемещения, керамику обычно секционируют, т.е. исполнительный пьезокерамический элемент создают в виде, установленных механически последовательно и подключенных электрически параллельно с соблюдением полярности, тонких пьезоэлектрических шайб .

Такой составной пьезокерамический пакет при управляющем напряжении 400 В и толщине пакета порядка 100 мм способен совершать перемещения до 100 мкм. Точность позиционирования может достигать десятых долей микрометра.

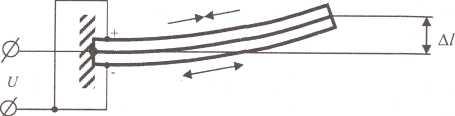

При малых величинах нагрузок используют биморфную конструкцию пьезокерамического исполнительного устройства, образованную путем склейки или спайки пьезокерамических пластин и разнополюсного параллельного их подключения к управляющему напряжению (рис.13.1) .

Рисунок 13.1.- Биморфное пьезоэлектрическое исполнительное устройство

Пластина выгибается за счет того, что управляющее напряжение вызывает сжатие одного из склеенных по плоскости пьезоэлементов и растяжение другого. Величина прогиба консольно закрепленного плоского биморфного элемента в холостом режиме пропорциональна подводимому напряжению.

Пьезоэлектрический привод на основе консольно закрепленной биморфной пластины длиной 60 мм и толщиной 1 мм при напряжении ± 500В при отсутствии нагрузки обеспечивает перемещение ± 0,3 мм. Прочность конструкции достигается за счет армирования плоским центральным электродом.

Такие приводы применяются в качестве электромеханического преобразователя в гидроусилителе «сопло-заслонка». В этом случае пьезоэлемент выполняет роль заслонки, изменяющей проводимость регулируемых дросселей в гидравлической мостовой схеме, в диагонали которой установлен силовой распределительный золотник.

Приводы в виде составных пакетных и биморфных пьезоэлектрических преобразователей, обладая возможностями тонкого пропорционального или дискретного регулирования, могут выступать в роли быстродействующих приводных элементов гидравлических дросселирующих устройств различного исполнения. Например, на базе биморфных пьезокерамических пластин строятся регуляторы расхода жидкости с дросселями переменной проводимости типа «сопло-заслонка», частота срабатывания которых достигает 1кГц.

13.2. Электродвигатели

В мехатронных модулях и агрегатах в качестве электромеханических преобразователей, осуществляющих преобразование электрической энергии в механическую, используют электродвигатели углового и линейного движения выходного звена. Электродвигатели углового движения известны давно и нашли широкое применение в различных областях техники. Электродвигатели линейного движения (линейные электродвигатели) появились в самом конце XX века и пока что имеют ограниченное применение.

13.2.1 Электродвигатели углового движения

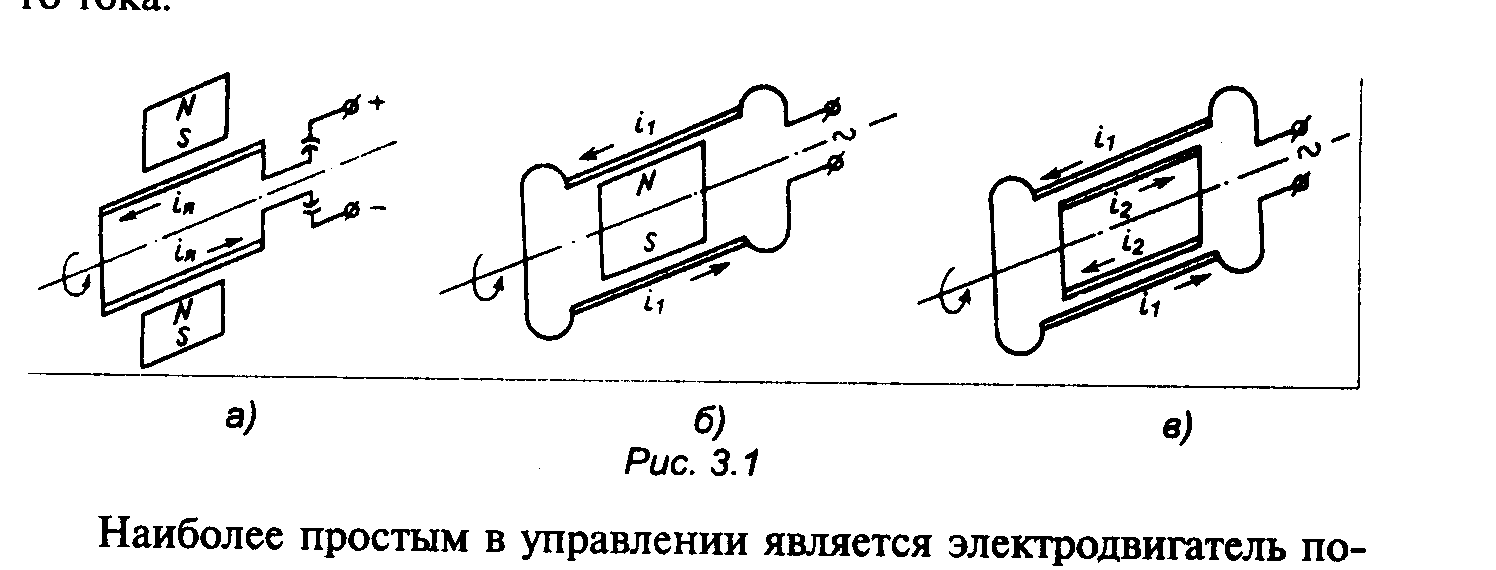

В мехатронных модулях и агрегатах применяют различные типы электродвигателей углового движения: постоянного тока (ДПТ) (рис. 13.2, а), синхронные (рис. 13.2, б) и асинхронные (рис. 13.2, в) переменного тока.

Рисунок 13.2.- Схемы электродвигателей

Наиболее простым в управлении является электродвигатель постоянного тока, так как при постоянном значении магнитного потока регулирование момента проводят только изменением величины тока.

Синхронный двигатель (иногда его называют вентильным) состоит из синхронной электрической машины, датчика положения ротора и электронного устройства управления.

По большинству основных показателей, и прежде всего по массогабаритным показателям, электродвигатели переменного тока превосходят коллекторные электродвигатели постоянного тока.

Электродвигатели постоянного тока

При выборе электродвигателя постоянного тока необходимо учитывать его форму, так как она в значительной мере определяет геометрические параметры мехатронного модуля. По конструктивному исполнению различают два вида электродвигателей: классическую форму (L/D>2) и дисковую (L/D<1), где L — длина двигателя, D — диаметр его корпуса. Форма двигателя зависит от конструкции якоря и вида встроенных датчиков. Известны три вида конструктивного исполнения якорей двигателей постоянного тока: классический, гладкий и малоинерционный. Вид якоря определяют по наличию на нем паза (классический) или отсутствию паза (гладкий) и выполнению якоря полым или дисковым (малоинерционный).

По способу подведения напряжения в обмотку якоря двигатели постоянного тока делят на коллекторные и бесконтактные (вентильные).

Двигатели с классическим якорем имеют относительно небольшой диаметр якоря при значительной его длине. Следовательно, классическая (удлиненная) форма двигателя обусловлена конструкцией якоря. Эти двигатели надежны, обладают большой прочностью и теплоемкостью.

Двигатели с малоинерционным полым якорем имеют классическую (удлиненную) форму. В них постоянные магниты могут находиться как внутри ротора, так и снаружи. В последнем случае момент инерции вращающихся частей меньше, чем при расположении магнитов внутри ротора. Эти двигатели обладают более высоким КПД и большим быстродействием по сравнению с двигателями с классическим якорем.

Двигатели с малоинерционным дисковым якорем имеют форму короткого цилиндра (длина меньше диаметра). Якорь у таких двигателей представляет собой закрепленный на валу тонкий немагнитный диск. Возбуждение двигателя обычно создается постоянными магнитами (реже обмотками возбуждения), расположенными в торцевой плоскости, так что двигатель имеет не цилиндрический (радиальный) воздушный зазор, а плоский (аксиальный). При этом сокращаются осевые габаритные размеры двигателя.

Дисковые двигатели обладают большим быстродействием, чем классические, так как их вращающаяся часть имеет малый момент инерции. При этом кратность пускового момента у них выше (до 10), чем у классических двигателей.

У двигателей с дисковым якорем существует проблема отвода тепла, так как тепловая постоянная якоря относительно мала. Поэтому мехатронные модули с двигателями с дисковым якорем рекомендуют устанавливать на металлическом основании или осуществлять принудительную их вентиляцию.

Коллекторные двигатели постоянного тока обладают малым сроком службы, повышенной чувствительностью к воздействиям окружающей среды, искрением под щетками, образованием щеточной пыли. Эти недостатки связаны с наличием скользящего контакта в щеточно-коллекторном узле.

Бесконтактные двигатели — это двигатели, у которых механический коллектор заменен бесконтактным переключателем (коммутатором) на полупроводниковых приборах. Коммутатор управляется датчиком положения ротора. При этом несколько увеличиваются габаритные размеры и масса двигателя, но значительно повышаются его надежность и долговечность по сравнению с коллекторными двигателями.

Бесконтактный двигатель содержит синхронную машину и датчик углового положения ротора. Бесконтактный двигатель постоянного тока имеет инверсное (обращенное) исполнение, т.е. обмотка якоря расположена в пазах статора, а на роторе размещены постоянные магниты с одной или двумя парами полюсов.

Срок службы современных бесконтактных двигателей превышает 10000 ч.

Электродвигатели переменного тока

В мехатронных модулях широко применяют бесколлекторные электродвигатели переменного тока ввиду длительности их службы (гарантийный срок службы более 40000 ч), больших кратковременных перегрузок по току, возможности использования в агрессивных средах, так как отсутствует механический контактный коллектор источник искрового и дугового разрядов, небольших массогабаритных параметров, удобного охлаждения обмотки якоря, потому что она расположена на неподвижном статоре.

По массогабаритным показателям электродвигатели переменного тока, как правило, превосходят коллекторные электродвигатели постоянного тока.

Электродвигатели переменного тока бывают асинхронные и синхронные.

Асинхронные электродвигатели широко применяют в различных сферах промышленности разных модификаций: однофазные, двухфазные и трехфазные, с короткозамкнутым и фазным роторами. В настоящее время в мехатронных модулях находят наибольшее применение трехфазные короткозамкнутые электродвигатели.

Регулирование скорости асинхронного короткозамкнутого электродвигателя проводят путем регулирования задаваемой частоты и тока электродвигателя. Такое регулирование называют частотно-токовым.

Синхронные электродвигатели применяют в различных областях техники из-за хорошей управляемости, высокого КПД, бесконтактности, широких функциональных возможностей и т.п.

Применение синхронных электродвигателей в мехатронных модулях обеспечивает им высокую частоту вращения, малое время (менее 0,1 с) разгона от нуля до максимальной частоты вращения вала, отсутствие пульсаций момента, малые массу и габариты, небольшой момент инерции собственной массы, высокую перегрузочную способность в циклическом режиме, широкий диапазон регулирования частоты вращения вала.

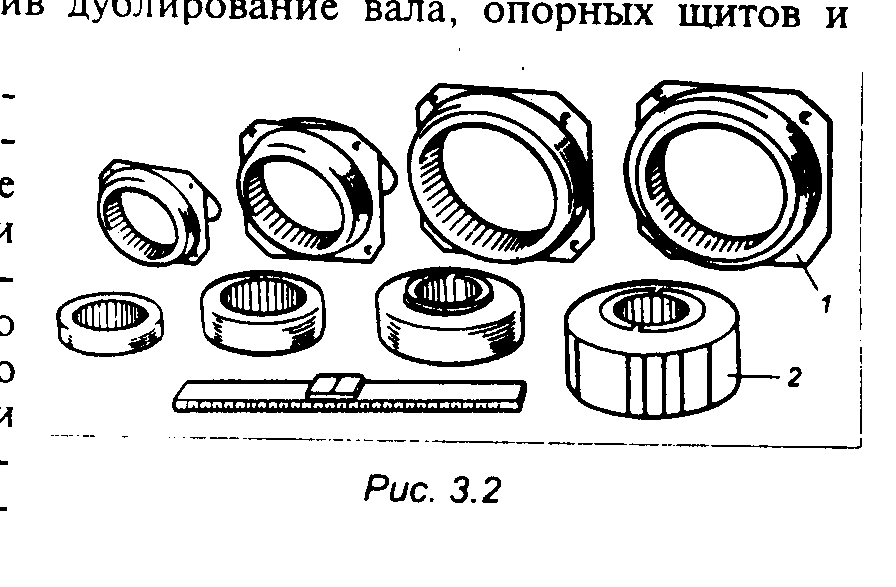

Следует отметить новое направление в конструктивном исполнении электродвигателей. Это проектирование и создание электродвигателей для непосредственного встраивания в механизм, а не принятого универсального присоединения к механизму. В составе таких электродвигателей не входят вал, опорные щиты и подшипники. Такая конструкция позволяет конструировать механический преобразователь, исключив дублирование вала, опорных щитов подшипников.

Рисунок 13.3.- Электродвигатели серии ДБМ

Примером такого исполнения являются вентильные бесконтактные электродвигатели серии ДБМ (рис.13.3). Они имеют плоскую встраиваемую конструкцию, состоящую из статора 1 и ротора 2 и предназначены для работы в шаговом и регулируемом режиме.

Такое исполнение обеспечивает пакетирование для увеличения требуемого момента, т.е. конструкция двигателя в этом случае представляет собой пакет синхронных машин с общим датчиком положения ротора.

Двигатели серии ДБМ спроектированы для работы с малыми скоростями и большими моментами и обладают рядом преимуществ по сравнению с обычными бесконтактными двигателями: повышенным ресурсом работы; большим отношением вращающего момента к моменту инерции ротора, что обеспечивает высокое быстродействие; высокой разрешающей способностью из-за отсутствия упругих связей и люфтов.

Использование таких электродвигателей в мехатронных модулях позволяет во многих случаях отказаться от преобразователя движения.

В большинстве случаев электродвигатели серии ДБМ используют в режиме бесконтактной машины постоянного тока.

В последние 5-10 лет в регулируемых бесколлекторных электроприводах применяют реактивные индукторные электродвигатели. В зарубежной литературе их называют SRM (Switched Reluctance Motors), а в отечественных разработках электроприводов мехатронных систем такой двигатель именуется реактивным индукторным двигателем, управляемым реактивным двигателем или переключаемым реактивным двигателем. Вентильно-индукторный привод, построенный на базе реактивного индукторного двигателя, в перспективе следует рассматривать как основу построения электроприводов мехатронных систем широкого назначения. Вентильно-индукторный привод представляет собой силовую версию одного из типов шагового электропривода.

Шаговый двигатель (ШД). К числу бесконтактных машин, применяемых в ЭП мехатронных систем, в частности, промышленных роботах, относятся и шаговые двигатели, наиболее приспособленные к прямому цифровому управлению. Шаговые двигатели выполняются с вращательным движением выходного вала или поступательным движением подвижного элемента. Характерной особенностью дискретного привода с шаговым двигателем является преобразование импульсов команд в дискретный поворот выходного вала или дискретное перемещение подвижного элемента. Шаговый двигатель относится к классу синхронных машин. Любая синхронная машина может быть использована для построения дискретного привода. Однако с учетом специфики управления разработаны и серийно выпускаются специальные шаговые двигатели, различающиеся конструктивными решениями и способами возбуждения.

Шаговые двигатели вращательного движения конструктивно не отличаются от двигателей переменного тока других типов. Особенностью управления является переключение с помощью коммутатора фаз двигателя, вызывающее скачкообразное перемещение поля статора на фиксированное значение - шаг α, определяемый числом тактов коммутации n (число импульсов в одном периоде коммутации фаз) и числом пар полюсов рn ротора.

Особенностью шаговых двигателей в отличие от двигателей других типов, которые могут быть использованы для построения дискретного привода, является большое число пар полюсов (рп = 4 - 60), что обеспечивает малое значение шага и возможность получения низких скоростей при сравнительно высоких частотах управления.

Параметры ШД: точность, устойчивость движения и нагрузочная способность - зависят от способа коммутации фаз (способа управления). Простейшим и наиболее распространенным является способ последовательного переключения одной или группы возбужденных фаз, получивший название естественной коммутации. При естественной коммутации ток в фазах ШД принимает только два установившихся значения: 0, когда фаза отключена, и Iном, когда фаза возбуждена. Возможности такого способа управления ШД ограничены. Шаг α двигателя определяется числом тактов коммутации п, которое зависит от числа фаз m. При симметричной коммутации п = m. Несимметричная коммутация позволяет увеличить число тактов коммутации до п = 2 m, уменьшив шаг двигателя в 2 раза в сравнении с симметричной коммутацией.

Реактивно-индукторный двигатель. Достоинствами реактивно-индукторной машины являются: простота конструкции ротора, высокая надежность, хорошее регулирование, работоспособность в сложных и экстремальных условиях окружающей среды. Конструктивно реактивно-индукторный двигатель РИД включает в себя следующие элементы: магнитопроводы статора и ротора с явно выраженными полюсами, обращенными к немагнитному зазору. На полюсах статора размещенные катушки, объединенные в несколько фаз, поочередно подключаемые электронными ключами к источнику постоянного напряжения.

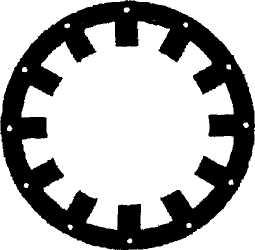

Отличительными признаками РИД являются: зубчатый статор с многофазной обмоткой (рис. 13.4 а.); зубчатый ротор, выполненный из электротехнической стали (рис. 13.4 б.); отсутствие постоянных магнитов; питание обмоток двигателя осуществляется однополярными импульсами тока.

а б

Рисунок 13.4. -Листы статора и ротора из магнитомягкого материала

Шихтованные пакеты статора (см. рис.13.4а) собраны из тонколистовой электротехнической стали, пакет статора впрессовывается в корпус и фиксируется шплинтами. В пазы шихтованного пакета статора уложены катушки сосредоточенной трехфазной обмотки, выполненные из медного обмоточного провода (см. рис. 13.5). Шихтованные пакеты ротора набираются также из тонколистовой электротехнической стали. Принципиальное устройство активной зоны двигателя показано на рис. 13.5.

Питание двигателя осуществляется однополярными импульсами тока от источника питания по сигналам блока управления с использованием датчика положения ротора. При подаче в фазную обмотку импульса тока зубцы ротора соответствующей фазной зоны стремятся занять соосное положение с зубцами возбужденного полюса статора, соответствующее минимальной длине магнитных линий между зубцами. Вследствие чего возникают тангенциальные электродинамические силы, которые формируют вращающий момент на валу двигателя. В индукторном двигателе магнитная индукция в каждой точке рабочего зазора изменяется только по величине, а её направление остаётся постоянным, то есть индукция в зазоре индукторной машины имеет пульсирующий характер и содержит переменную и постоянную составляющие.