- •Тема 1. Основні положення технології будівництва земляного полотна

- •Тема 2. Принципи технології будівництва земляного полотна

- •Тема 3. Ущільнення ґрунтів

- •Характеристика пневмокотків

- •Тема 4. Технологія підготовчих робіт

- •Тема 5. Спорудження насипів і розробка виїмок у нескельних ґрунтах за звичайних умов

- •Тема 6. Спорудження земляного полотна засобами гідромеханізації

- •Тема 7. Спорудження земляного полотна на болотах

- •Тема 8. Спорудження земляного полотна у скельних ґрунтах

- •Тема 9. Спорудження земляного полотна в особливих умовах

- •Тема 10.Технологія заключних робіт

- •Тема 11. Контроль якості робіт при спорудженні земляного полотна.

- •Тема 12. Реконструкція земляного полотна

- •Тема 13. Будівництво малих штучних споруд

Тема 5. Спорудження насипів і розробка виїмок у нескельних ґрунтах за звичайних умов

5.1. Розпушення ґрунтів

5.2. Спорудження насипів та розробка виїмок за допомогою бульдозерів

5.3. Використання автогрейдерів для улаштування земляного полотна

5.4. Використання скреперів для улаштування земляного полотна

5.5. Використання екскаваторів для спорудження земляного полотна

5.6. Використання грейдер-елеваторів для спорудження земляного полотна

5.1. Розпушення ґрунтів

Щільні зв'язні ґрунти з вологістю меншу за оптимальну, особливо III-IV груп, для підвищення продуктивності землерийних машин попередньо розпушують. Застосування розпушувачів дозволяє використовувати машини малої потужності для розробки щільних зв'язних ґрунтів. Тільки у випадку застосування бульдозера з гідравлічним приводом, який забезпечує примусове заглиблення відвалу, ґрунти можна розробляти без попереднього розпушування. В залежності від щільності, вологості і потрібної глибини розпушення ґрунтів застосовують різні розпушувачі.

В теперішній час найчастіше використовують навісні розпушувачі до тракторів середнього класу тяги (100 кН). Конструкції навісних робочих органів можуть бути різними. Для розпушення щебенистих і гравелистих ґрунтів (за трудністю розробки III, IV групи) застосовують потужні трактори важкого класу тяги (більше 150 кН), при цьому глибина розпушення не перевищує 0,15-0,20 м. Кількість зубців знижують до двох, нерідко й до одного, в залежності від потужності двигуна – у цьому випадку зуби приварюються до нижнього окрайку ножа бульдозера. За трьох зубців ширина смуги розпушення складає 1,5 м, при одному зубі ширина смуги розпушення – 0,07-0,10 м. Відстань між зубцями приймають 0,70-0,85 м. Швидкість руху розпушувача у робочому стані не перевищує 3,5-5,0 км/год.

В

м'яких ґрунтах глибина розпушування

може досягати 0,20-0,25 м при застосуванні

бульдозерів з поворотними розпушувальними

зубцями. При зворотному русі бульдозера

такі зубці заглиблюються у ґрунт і

розпушують його (рис. 5.1).

В

м'яких ґрунтах глибина розпушування

може досягати 0,20-0,25 м при застосуванні

бульдозерів з поворотними розпушувальними

зубцями. При зворотному русі бульдозера

такі зубці заглиблюються у ґрунт і

розпушують його (рис. 5.1).

Найбільша глибина розпушування досягається при використанні навісних розпушувачів. Важкі розпушувачі на тракторах потужністю 100-150 к.с. розпушують суглинисті ґрунти до глибини 0,4-0,5 м. Ширина розпушення – 2,2 м. Розпушуючи ґрунт, трактор рухається як у поздовжньому, так і поперечному напрямах. На розпушувачі встановлюється один, два, три, але не більше п'яти зубців. Розпушувачі з одним зубом застосовуються в ґрунтах вище IV групи щодо трудності розробки та в щільних мерзлих ґрунтах.

Дуже щільні щебеневі, каменисті та мерзлі ґрунти розпушують навісними розпушувачами, які змонтовані на тракторах потужністю до 900 к.с. У цьому випадку глибина розпушення досягає 0,35-0,4 м, а вартість розпушення на 50% нижче, чим розробка таких ґрунтів буровибуховим способом. Вартість розробки тріщинуватих вапняків із застосуванням розпушувачів більше ніж в 2 рази нижче, ніж при буровибухових роботах.

Для розпушення мерзлих ґрунтів при глибині промерзання до 0,25 м використовують бульдозер, до якого позаду відвалу болтами кріпиться зуб довжиною 600 мм. Продуктивність бульдозера при цьому збільшується на 15 %. За більшої товщини шару мерзлого ґрунту для розпушення можна використовувати роторні екскаватори шляхом нарізування поздовжніх траншей шириною 1,2 м і глибиною 1,5-2 м.

Спочатку екскаватор нарізує першу траншею. потім на відстані 1,2 м від першої - другу, засипаючи вийнятим ґрунтом першу траншею. Третю траншею нарізують на тій же відстані від другої і одночасно засипають другу. Четверту траншею нарізують на перемичці між першою та другою траншеями. В результаті суттєво підвищується продуктивність робіт і знижується їх вартість близько 20 %.

Раціональне використання розпушувачу залежить не тільки властивостей ґрунтів, їх стану і потужності бульдозера, а також від розташування зубців самого розпушувача. Можливі не менш як 7 варіантів їх положення відносно трактора, що суттєво впливає на його продуктивність. Прикладом одного з варіантів є розпушувач, на стояку якого змонтовано два зуби – передній і задній. Передній зуб розпушує і розташований вище заднього, він винесений уперед за напрямом руху базового трактора. важливе значення має і відстань між зубцями по горизонталі. Вихідною умовою для його вибору є вільне сколення ґрунту заднім зубом, щоб тильна поверхня переднього зуба не взаємодіяла з ґрунтом, який розпушений заднім зубом.

Застосування бульдозерів і скреперів більш ефективно, якщо ґрунти III та IV груп частково розпушені, тобто зроблені прорізи без підняття пластів, що полегшує заповнення ковша.

Об'єм розпушеного ґрунту не повинен перевищувати змінної продуктивності ланки скреперів чи бульдозерів, бо ґрунт дуже швидко пересихає в суху погоду або надмірно зволожується у дощову.

Підзолисті ґрунти, макропористі леси або лесові суглинки і структурні чорноземи обов'язково необхідно розпушувати якомога глибше на смузі, яка дорівнює ширині підошви насипу, висота якого менше 1,5 м і у виїмках. Після ущільнення попередньо розпушеного ґрунту знижується водопроникність, швидкість переміщення вологи, і як наслідок, морозного пучення (здимання).

Технологія за суттю складається з однієї операції – процесу розпушення. Розробляючи бічні резерви, перший прохід розпушувача роблять на смузі, яка найближча до підошви насипу. Наступні проходи поступово видаляють до межі дорожньої смуги. Але у дощову погоду розпушують завжди на низовий ділянці для нормального стану поверхневих вод.

Продуктивність розпушувача Пр, м3/зміну:

![]() ,(5.1)

,(5.1)

де b- ширина захватки, м;

V- швидкість руху, км/год;

Тз- тривалість зміни, год;

Кв- коефіцієнт використання робочого часу, (Кв=0,75-0,85);

n - кількість поворотів на кінцях робочого ходу;

t- час одного повороту, год;

h- глибина розпушення, м;

m- кількість проходів по одному сліду (m=1-4).

5.2. Спорудження насипів та розробка виїмок за допомогою бульдозерів

Слово buldozer з'явилося у англійській мові (США) в XIX ст. від bull – бик, doz – доза "сильний". Цим словом називали людину, яка мала надзвичайну силу. Дещо пізніше, в XX ст., ця назва перейшла на машину, яка і насправді нагадує бика, що рогами може щось важне перемістити з місця на місце. Інколи зустрічається застаріла назва – тракторний відвал.

5.2.1. Сфера використання бульдозерів

До основних робіт, які виконуються бульдозерами, можна віднести:

видалення валунів та пнів після корчуванням;

знімання рослинного шару ґрунту;

зведення насипів висотою до 1,5 м у звичайних умовах та на косогорах з бокових резервів та виїмок;

розробка виїмок при переміщенні ґрунту в насип;

землерийно-планувальні роботи (планування площ, пошарове розрівнювання ґрунту і переміщення його до голови насипу).

Як видно з переліку основних робіт, бульдозер – машина універсальна. Для розширення сфери застосування бульдозери обладнуються укосниками, відкрилками, поширювачами, канавними насадками, кущорізними насадками тощо.

5.2.2. Характеристика бульдозерів та цикли їх роботи

У дорожньому будівництві застосовуються колісні та гусеничні бульдозери загального призначення. Бувають бульдозери спеціального призначення, наприклад, для штовхання скреперів, підводних робіт і т. ін.

За способом установки відвалу- з неповоротним і з поворотним (універсальним) відвалом. Поворотний відвал може бути встановлений і закріплений під кутом 90° і 60° до поздовжньої осі трактора у обидва боки. Крім того, відвал у деяких бульдозерів можна встановлювати у похилому положенні до 5° до горизонтальної площини. У дорожньому будівництві переважне застосування мають бульдозери з неповоротним відвалом на гусеничних тракторах. Останнім часом у дорожньо-будівельних організаціях зустрічаються бульдозери на пневмоколесному тракторі К-702 "Кіровець" потужністю 200 к.с.

За способом управління відваломбульдозери поділяються: з механічним та гідравлічним приводами.

За номінальним тяговим зусиллямбульдозери поділяють: на надважні з тяговим зусиллям більшим за 300 кН, важкі 150-300 кН; середні 50-150 кН; легкі 30-50 кН; малогабаритні до 30 кН. Тяговий клас - це номінальне тягове зусилля в кілоньютонах, поділене на 10 (табл. 5.1). Гусеничні бульдозери бувають п'яти тягових класів: 4; 10; 15; 25 та 30. Зустрічаються бульдозери класу 3, але частіше вони застосовуються у сільському господарстві, ніж у дорожньому будівництві. Колісні бульдозери випускаються восьми класів: 0,6; 0,9; 1,4; 3; 5; 10; 15 та 25.

Робочий цикл бульдозера при спорудженні ЗП складається: із зарізання ґрунту; його переміщення; укладання та зворотного холостого ходу у забій (резерв).

Щоб відокремити ґрунт від масиву, ніж відвалу заглиблюється одночасно з переміщенням бульдозера уперед. Різання ґрунту продовжується доти, поки призма волочіння - ґрунт, який накопичується перед відвалом, не досягне верхнього окрайка відвалу.

Таблиця 5.1. Технічні характеристики деяких типів бульдозерів.

|

Марка |

Потужність двигуна, к.с. |

Розміри відвалу, м |

Тип ходового обладнання |

|

ДЗ-37А |

60 |

2,10×0,65 |

Колісне |

|

ДЗ-133 |

75 |

2,10×0,66 |

те ж |

|

ДЗ-48 |

200 |

3,64×1,20 |

- // - |

|

ДЗ-18 |

108 |

3,90×1,00 |

Гусеничне |

|

ДЗ-35Б |

180 |

3,64×1,48 |

те ж |

|

ДЗ-60ХЛ |

330 |

5,48×1,88 |

- // - |

Потім бульдозер пересовує призму волочіння до місця укладання і розвантажує ґрунт, підіймаючи відвал догори. Розрівнює ґрунт бульдозер за схемами "на себе" та "від себе".

За схемою "на себе" - машиніст доставивши ґрунт до місця укладання і не зупиняючи бульдозер, швидко підіймає відвал і на 1-1,5 м переміщується уперед, після чого спиняє машину, опускає відвал на ґрунт і рухається заднім ходом, затильним боком відвалу розрівнює ґрунт. За схемою "від себе" - бульдозер під час руху підіймає відвал на висоту 15-20 см і ґрунт відсипається рівним шаром. При цьому укладений ґрунт попередньо ущільнюється гусеницями трактора.

При різанні та переміщенні ґрунту виникає опір:

різанню ґрунту

![]() ,(5.2)

,(5.2)

де Кр- питомий опір різанню, Па;Fс– площа стружки;

переміщенню призми волочіння ґрунту перед відвалом

![]() ,(5.3)

,(5.3)

де - об'ємна маса розпушеного ґрунту, кг/м3;

B- ширина відвалу, м;

H- висота відвалу, м;

h- середня глибина різання, м;

K1- коефіцієнт тертя ґрунту по ґрунту;

- кут захвата відвалу бульдозера, град.;

0- кут природного укосу ґрунту, град.

переміщення ґрунту догори по відвалу і вздовж відвалу:

![]() , (5.4)

, (5.4)

де - кут різання, град.;

K2- коефіцієнт тертя ґрунту по металу;

руху бульдозера з трактором

![]() ,(5.5)

,(5.5)

де G- вага бульдозера;

i- похил місцевості.

f- коефіцієнт опору коченню, дорівнює 0,10-0,12;

Сумарний опір дорівнює

![]() (5.6)

(5.6)

Швидкість переміщення бульдозера залежить від потужності двигуна трактора N, механічного коефіцієнта корисної дії і сумарного опору

![]() (5.7)

(5.7)

Найбільші опори виникають у процесі різання ґрунту. При переміщенні ґрунту сумарні опори менші. Тому потрібна потужність бульдозера розраховується із умови різання. При переміщенні ґрунту є резерви потужності. Об'єм ґрунту, який переміщується, визначається розмірами і формою відвалу та потужністю двигуна трактора.

При різанні необхідно добиватися максимального об'єму зарізаного ґрунту, повного використання потужності двигуна трактора і мінімального часу на зарізання.

5.2.3. Схеми різання ґрунту

Ефективність різання залежить від прийнятої схеми, властивостей ґрунту та рельєфу місцевості. Застосовують три основні схеми різання: прямокутна або пряма траншейна; клинова та гребінчаста (рис. 5.2).

Розробляючи

ґрунт за прямокутною схемою(рис.

5.2, а) відвал бульдозера занурюють на

глибину, що визначається потужністю

двигуна та групою ґрунту щодо трудності

розробки, і в середньому вона складає

0,10-0,15 м. Ця схема ефективна при зарізанні

ґрунту під похил, при розробці виїмок похилими

шарами, а також при видаленні рослинного

шару ґрунту. У цих випадках потужність

трактора використовується рівномірно

і повністю.

похилими

шарами, а також при видаленні рослинного

шару ґрунту. У цих випадках потужність

трактора використовується рівномірно

і повністю.

Клинова схема(рис. 5.2, б) використовується за роботи в легких та злегка зволожених ґрунтах з рівнинним характером місцевості. Відвал бульдозера спочатку заглиблюють у ґрунт на максимально можливу глибину, потім з подальшим рухом відвал поступово піднімають, набираючи на нього ґрунт. За цієї схеми шлях різання і час зменшуються. У важких щільних ґрунтах ця схема застосовуватися не може внаслідок зрозумілих причин.

Тому у щільних ґрунтах застосовується гребінчаста схема. Розпочавши зарізання з заглиблення відвалу бульдозера (рис. 5.2, в) на глибину 0,25-0,3 м, надалі при русі вперед, коли кількість обертів двигуна починає знижуватись, відвал піднімають на 1/4 глибини, потім заглиблюють знову. Такі підйоми і заглиблення повторюються декілька разів. За такої схеми шлях набирання ґрунту складає 5-7 м, а час набору зменшується на 20-25 % у порівнянні з прямокутною схемою різання ґрунту, а також майже повністю використовується потужністю трактора, добре формується призма волочіння. Недоліком цієї схеми є те, що машиніст швидко втомлюється через часті переключення важелів.

Перемішувати ґрунт економічно вигідно до 100 м. Якщо відстань перевищує 100 м, продуктивність бульдозера різко падає, тому що відчутно зростають втрати ґрунту з призми волочіння.

5.2.4. Спорудження насипів

Частіше всього бульдозери застосовуються для спорудження насипів висотою до 1,5 м та нижніх частин високих насипів з одно- або двобічних резервів. Насипи споруджують, як правило, за способом пошарового укладання

ґрунту

або за способом "з голови". Для

підвищення продуктивності бульдозера

розробку ґрунту у резервах ведуть за

траншейно-смуговою схемою. Перше

зарізання ґрунту бульдозером робиться

на внутрішній частині резерву і далі

ґрунт зарізається при послідовних

проходах по одному сліду. При цьому в

резерві утворюються траншеї, по яких

переміщується ґрунт. Бокові стінки

траншей запобігають втрат ґрунту з

призми волочіння. Шари насипу відсипають

поперечними смугами перпендикулярно

до осі дороги (рис. 5.3) від осі дороги до

підошви ЗП. Ширину стінок траншей

залишають до 1 м. Надалі ґрунт, що лишився

між траншеями, зрізають поперечними

або косими проходами і використовують

для улаштування верхнього шару насипу

або присипних узбіч.

ґрунту

або за способом "з голови". Для

підвищення продуктивності бульдозера

розробку ґрунту у резервах ведуть за

траншейно-смуговою схемою. Перше

зарізання ґрунту бульдозером робиться

на внутрішній частині резерву і далі

ґрунт зарізається при послідовних

проходах по одному сліду. При цьому в

резерві утворюються траншеї, по яких

переміщується ґрунт. Бокові стінки

траншей запобігають втрат ґрунту з

призми волочіння. Шари насипу відсипають

поперечними смугами перпендикулярно

до осі дороги (рис. 5.3) від осі дороги до

підошви ЗП. Ширину стінок траншей

залишають до 1 м. Надалі ґрунт, що лишився

між траншеями, зрізають поперечними

або косими проходами і використовують

для улаштування верхнього шару насипу

або присипних узбіч.

При вузьких резервах та потужних бульдозерах, коли ділянка зарізання мала, потужність бульдозера використовується не повністю. Тоді використовують поздовжньо-поперечну схему, за якої, бульдозер, рухаючись по резерву паралельно до осі насипу, зрізає ґрунт по прямокутний схемі і збирає його у вигляді куп у кінці захватки. Після двох-трьох проходів ґрунт переміщується у тіло насипу.

За спареної роботи двох бульдозерів переміщують ґрунт, рухаючись поруч, і утворюють як би один відвал більшої довжини. Відносна величина втрат ґрунту при цьому зменшується. Така схема потребує синхронного руху обох бульдозерів, що можливо лише за високої кваліфікації і підвищеній увазі машиністів. Ця схема призводить до втомлюваності і зниженню продуктивності, тому її застосовують рідко.

При двобічних резервах роботи доцільно вести одночасно двома (або декількома) бульдозерами, з яких кожний розробляє резерв по один бік дороги і переміщує ґрунт у прилягаючу половину насипу. До місця зарізання ґрунту у резерві бульдозер повертається заднім ходом.

Поверхні верхнього шару насипу надають поперечного похилу 20-40 ‰ від осі до бровок ЗП. Поверхні інших шарів планують з таким же похилом тільки за тривалих перерв у роботі для забезпечення поверхневого водовідводу.

5.2.5. Розробка виїмок

Бульдозери використовуються для розробки неглибоких виїмок (приблизно до 6 м) з поздовжнім переміщенням ґрунту у суміжні насипи, а коли ґрунт непридатний для спорудження насипів - поперечно-човниковими проходами за ярусно-траншейною схему у відвал (кавальєр).

При

розробці виїмок з поздовжнім переміщенням

у насип, ґрунт зарізають заярусно-траншейною

схемою. На кожному ярусі бульдозер

починає розробку зі смуг, які прилягають

до укосів (рис. 5.4). Ґрунт розробляють за

траншейною схемою і переміщують у насип,

де розрівнюють горизонтальними шарами.

При

розробці виїмок з поздовжнім переміщенням

у насип, ґрунт зарізають заярусно-траншейною

схемою. На кожному ярусі бульдозер

починає розробку зі смуг, які прилягають

до укосів (рис. 5.4). Ґрунт розробляють за

траншейною схемою і переміщують у насип,

де розрівнюють горизонтальними шарами.

Якщо відстань переміщення ґрунту не перевищує 25-30 м, його транспортують до місця укладання бульдозером за один прийом. За більших відстаней переміщення, спочатку відсипають проміжний валик ґрунту, і з нього переміщують у насип. Відстань проміжного валика від місця зарізання ґрунту приймають 25-30 м. За більших відстаней переміщення проміжний валик пересувається декілька разів послідовно на 25-30 м. За такої схеми забезпечується можливість мінімальних втрат ґрунту.

Виїмку розробляють таким чином, щоб ґрунт весь час переміщувався під похил - завдяки цьому підвищується продуктивність бульдозера. При розробці траншей спочатку переміщують ґрунт на ближче розташованих до насипу ділянках, а потім - на більш віддалених. Після розробки траншей глибиною до 0,6 м - першого ярусу, стінки траншей поступово зрізають бульдозером, який рухається під кутом 35-45° до осі дороги. Зрізаний ґрунт переміщують по траншеям у насип доти, поки не будуть видалені усі стінки. Наступні яруси, окрім самого нижнього розробляють у тій же послідовності.

Розробка нижнього ярусу дещо відрізняється від попередньої технології: дві стінки, ближні до підошви виїмки, розробляють лише після зрізання та переміщення вниз уступів на укосах. Зрізання уступів на укосах начинають з дальної ділянки виїмки (по відношенню до насипу), поступово наближаючись до місця укладання ґрунту. Бульдозер, який встановлено на обрізі виїмки, рухом униз по укосу зрізає уступи і переміщує його в останні траншеї виїмки. Потім його переміщують у насип з наступним зрізанням двох останніх стінок.

Коли ґрунт непридатний для спорудження насипів або доцільніше їх відсипати з ґрунтів бокових резервів і дорожня смуга дозволяє укладати двобічні кавальєри, тоді виїмку розробляють з переміщенням ґрунту у кавальєр. Бульдозер розробляє кожен шар ґрунту від осі дороги до верхньої бровки виїмки поперечно-човниковими проходами за ярусно-траншейною схемою. Спочатку видаляють шар на глибину 0,2-0,4 м на одній половині полотна і переміщують у найближчий кавальєр. Після розвороту бульдозера на 180°, розробляють ґрунт на другій половині полотна, але до глибини 0,4-0,8 м з переміщенням його у другий кавальєр. Потім бульдозер повертають на першу половину полотна і поповнюють розробку ґрунту до глибини 0,8-1,2 м.

При зачистці поверхні виїмки і насипу за допомогою бульдозера застосовують лазерний теодоліт. На відвалі бульдозера встановлюють фотоприймач-матрицю. На відповідній відстані, не менше 150 м, розміщують лазерний геодезичний прилад для будівництва ПГЛ-1, який призначений для контролю рівності ЗП, укладеної бетонної суміші і т.ін. Прилад складається з передавальної частини (ЛВ) та фотоприймального пристрою (ФП). Передавальна частина включає: лазерний передатчик, який формує випромінювання у вигляді світлових ліній та площин, блока живлення та штативу для установки передатчика, а фотоприймальний пристрій складається з фотоприймача імпульсних сигналів та вимірювальної рейки. Візуальну реєстрацію результатів вимірювань здійснює стрілочний прилад з розташованим над ним світлодіодом.

Під час проведення земляних робіт фотоприймач переміщують вздовж рейки до виникнення показів на стрілочному приладі. після чого знімають відлік зі шкали рейки. Таким чином прилад доцільно використовувати при проведенні земляних робіт з його розміщенням у точках нульових робіт і точках перелому проектної лінії у плані та профілі. На ділянках горизонтальних та вертикальних кривих такі пункти призначають у точках початку та кінця кожної кривої.

Застосування приладу у порівнянні з традиційними методами і засобами вимірювань дозволяє:

підвищити точність та об'єктивність вимірювань;

підвищити продуктивність праці геодезистів у 1,5-2,0 рази, що досягається одночасним проведенням декількох етапів технологічних процесів;

скорочення чисельності обслуговуючого персоналу;

виконувати роботи в умовах недостатньої освітленості.

5.2.6. Продуктивність бульдозера та шляхи ії підвищення

Продуктивність бульдозера Пб, м3/зміну, при розробці та переміщенні ґрунту, обчислюють за формулою

![]() ,(5.8)

,(5.8)

де Тз - тривалість зміни, год;

Кв- коефіцієнт використання робочого часу протягом зміни (приймають 0,85);

Кі- коефіцієнт, який враховує вплив нахилу або підйому: при похилі 0-200 ‰Кізбільшується від 1,0 до 1,7; за такого ж підйомуКі зменшується від 1,0 до 0,5;

q- об'єм ґрунту, який переміщується за один робочий цикл, м3, і складає:

![]() ,(5.9)

,(5.9)

де L- довжина відвалу, м;

H- висота призми волочіння, м;

KпіKр- відповідно коефіцієнти втрат і розпушення ґрунту;

- кут природнього укоса ґрунту, град.

tц- тривалість одного циклу, с:

![]() , (5.10)

, (5.10)

де ℓр, ℓп, ℓх– відповідно відстані зарізання, переміщення і холостого ходу, м;

vp, vп, vх, - відповідно швидкості руху бульдозера при зарізанні, переміщенні ґрунту і холостого ходу, м/с;

n – середня кількість переміщень за одне зарізання (n=0,5-0,6);

tп– час на переключення передач, с;

t0– час на підняття та опускання відвалу, с.

За допомогою бульдозера ґрунт в тілі насипу розрівнюють шарами розрахункової товщини за кільцевою схемою, тоді його продуктивність Пб, м2/год, складає:

,(5.11)

,(5.11)

де ℓ – довжина ділянки розрівнювання, м;

L – довжина відвалу, м;

– кут повороту відвалу в плані (= 45°-60°);

b – ширина смуги, що перекривається за наступним переходом (b = 0,3 - 0,5 м);

n – кількість проходів по одному сліду (n = 1 - 2);

vр– швидкість руху бульдозера при розрівнюванні, м/год;

tпов– тривалість повороту, год.

Шляхи підвищення продуктивності бульдозера:

Доцільно застосовувати бульдозери на малих відстанях (до 50 м).

Для зменшення втрат ґрунту застосовуються бокові відкрилки, козирки, спарена робота машин. Завдяки відкрилкам та козирку коефіцієнт втрат ґрунту Кп= 1. За спареної роботи двох бульдозерів з відстанню між відвалами до 0,5 м, продуктивність підвищується на 15 % завдяки тому, що довжина відвалу як би збільшується на просвіт між відвалами машин.

При розробці ґрунтів II та III груп доцільно застосовувати попереднє розпушення ґрунту; якщо вологість ґрунту менша за оптимальну його треба дозволожити.

При переміщенні ґрунту, необхідно використовувати похил місцевості, тобто збільшувати значення коефіцієнту Кі.

Довжину ділянки, на якій розрівнюється ґрунт бульдозером, необхідно вибирати в межах 30-40 м, що дозволяє йому працювати без розворотів та економити час на повороти.

Використовувати сучасні моделі бульдозерів, які обладнані відвалами з виступаючим середнім ножем, що зменшує опір ґрунту різанню і суттєво підвищує продуктивність машини (25-30 %), особливо у ґрунтах III-IV груп.

5.3. Використання автогрейдерів для улаштування земляного полотна

Назва механізму походить від англійського слова grade - виконувати земляні роботи. Застаріла назва - автоструг. У звичайних умовах продуктивність автогрейдера у 2-4 рази нижча ніж бульдозера, а собівартість значно вище. Разом з тим використання автогрейдерів дає можливість надати ЗП та резервам обриси, максимально наближені до проектних, тобто з особливою точністю надати їм бажаної форми. Крім того, автогрейдер може виконувати практично всі, за виключенням ущільнення, роботи, тому його застосування дозволяє до мінімуму скоротити різнотипність машин в машинно-дорожньому загоні.

5.3.1. Сфера використання автогрейдерів та їх характеристика

Основні види робіт, що виконуються автогрейдерами:

відсипка невисоких насипів приблизно до 0,8 м із бокових резервів, якщо їх висота суттєво не змінюється по довжині дороги;

пошарове розрівнювання ґрунту перед його ущільненням;

планування ЗП перед улаштуванням ДО;

планування узбіч, укосів, резервів;

улаштування водовідвідних канав.

Автогрейдери поділяють: на легкі (потужністю двигуна до 60 к.с); середні (потужність до 100 к.с); важкі (покужність більше 160 к.с) (табл. 5.2).

За типом управління автогрейдери бувають з механічною та гідравлічною системою приводів.

Таблиця

5.2. Марки та основні технічні характеристики

автогрейдерів.

Таблиця

5.2. Марки та основні технічні характеристики

автогрейдерів.

|

Марка |

Потужність, к.с. |

Розміри відвалу, см |

Маса, т |

Примітка |

|

ДЗ-40А |

60 |

3,04×50 |

8,6 |

легкий |

|

ДЗ-61А |

90 |

3,04×50 |

8,7 |

середній |

|

ДЗ-31А |

108 |

3,70×56 |

12,0 |

важкий |

|

ДЗ-14 |

165 |

3,70×70 |

18,3 |

важкий |

|

ДЗ-14В |

250 |

4,20×70 |

18,6 |

важкий |

5.3.2. Цикли роботи автогрейдерів

При улаштуванні насипів цикл роботи автогрейдера складається: із зарізання ґрунту, його транспортування, укладання та розрівнювання. Після спорудження насипу виконується його планування. Продуктивність цих операцій визначається площею стружки Fсґрунту, який зрізається або планується. Тому максимальне значення продуктивності обмежується тяговим зусиллям автогрейдера.

Для можливості руху автогрейдера при зарізанні необхідно, щоб максимальне тягове зусилля Tтбуло більше сумарного опору R, тобто Tт> R.

Величина опору складається із опорів ґрунту різанню, тертю ґрунту об відвал та переміщенню призми волочіння - R1і опору руху автогрейдера - R2. Складові опору визначаються за формулами:

R1=Kp·Fc, (5.12)

R2=P(i+f), (5.13)

де Kp– коефіцієнт опору різанню, кг с/м2; P – вага автогрейдера, кг; f – коефіцієнт опору руху автогрейдера; i – похил.

Виходячи з умови, що максимальне тягове зусилля повинно бути більше сумарного опору, визначимо площу стружки:

![]() . (5.14)

. (5.14)

Величина Fсголовним чином визначається коефіцієнтом Kр, який залежить від групи ґрунту, правильності встановлення відвалу автогрейдера під певними кутами: захвату –, нахилу –, різання –(рис. 5.5.) . При зменшенні,,опір ґрунту зарізанню зменшується, що дає можливість збільшувати переріз зрізуваної стружки Fс. Оптимальні кути встановлення відвалу автогрейдера наведені у табл. 5.3.

Таблиця 5.3. Оптимальні кути встановлення відвалу автогрейдера.

|

Робочі операції |

Кут, град | ||

|

захвату |

різання |

нахилу | |

|

Зарізання ґрунту: розпушеного |

30-35 |

до 40 |

до 15 |

|

нерозпушеного |

40-80 |

до 35 |

до 15 |

|

Транспортування ґрунту: |

|

|

|

|

вологого |

40-50 |

35-40 |

до 15 |

|

сухого |

35-45 |

40-45 |

до 18 |

|

Розрівнювання ґрунту: |

|

|

|

|

без ущільнення |

50-60 |

45-50 |

до 3 |

|

з ущільненням |

70-90 |

50-60 |

до 2 |

|

Планування |

45-55 |

40-45 |

до 18 |

Площа стружки залежить не тільки від кутів ,,, але і від міцності ґрунту. При попередньому розпушенні та дозволоженні ґрунту до відносної вологості 0,65-0,70 опір різанню можна зменшити, а площу стружки - збільшити. Значення Fсза оптимального різанню ґрунтів автогрейдерами може досягати 0,20-0,25 м2.

5.3.3. Спорудження насипів автогрейдерами з бокових резервів

Зарізання ґрунту і розробку резервів автогрейдерами можна виконувати двома способами – від зовнішньої (рис. 5.6, а) або від внутрішньої (рис. 5.6, б) окрайки. Після зарізання ґрунт переміщують і укладають у насип. Автогрейдер рухається, як правило, за кільцевою схемою: перше зарізання у лівому резерві, потім зарізання у правому резерві; перше переміщення ґрунту до осі на лівій частині насипу, те ж і на правій частині; наступні зарізання і переміщення повторюються у тому ж порядку.

Кількість кругових проходів на зарізання mзі переміщення mпґрунту на половині насипу дорівнює:

![]() , (5.15)

, (5.15)

![]() , (5.16)

, (5.16)

де Kз, Kп- коефіцієнти, які враховують відповідно перекриття проходів при зарізанні (1,5-1,3) і при переміщенні ґрунту (1,1-1,3);

Fр– площа резерву, м2;

ℓ – відстань між центрами ваги резерву та половини насипу, м;

ℓ1– відстань переміщення за один прохід, м.

При зарізанні ґрунту від зовнішнього окрайка форма площі поперечного перерізу стружки наближається до трикутника: K3- збільшується іmзтакож збільшується. Оскільки ґрунт переміщується по нерівній і попередньо розпушеній поверхні, тоді збільшуєтьсяKп і відповідно збільшуєтьсяmпв межах ширини резерву.

При зарізанні ґрунту від зовнішнього окрайку площа стружки наближається до прямокутної і майже у два рази більша, ніж у попередньому випадку. При попередньому розпушенні ґрунту зарізання здійснюється за знижених значень K3 іmз. Зменшується і кількість переміщень, оскільки в межах резерву ґрунт транспортується за більш рівної поверхні, ніж при зарізанні ґрунту за попереднім способом. Тому цей спосіб розробки має переваги перед способом зарізання від зовнішнього окрайку.

В насип ґрунт укладається за трьома схемами:

пошарово з розрівнюванням(рис. 5.7, а) - така схема використовується за підвищеної вологості ґрунту; кожна порція ґрунту після переміщення розрівнюється шаром 0,15-0,20 м, що потребує великої кількості переміщень, зате ґрунт швидко висихає та до деякої міри попередньо ущільнюється колесами автогрейдера;

в напівпритиск(рис. 5.7, б) - у цьому випадку товщина шару після планування гребенів більша, ніж у першому випадку і досягає 0,3-0,5 м;

в

притиск(рис. 5.7, в) - у цьому випадку товщина шару

ще більша і досягає 0,6-0,8 м і при цьому

одночасно здійснюється ущільнення.

притиск(рис. 5.7, в) - у цьому випадку товщина шару

ще більша і досягає 0,6-0,8 м і при цьому

одночасно здійснюється ущільнення.

Друга і третя схеми застосовуються при розробці резерву з вологістю близькою до оптимальної. Вибір однієї з цих схем укладання ґрунту залежить від наявності ущільнюючих засобів, які забезпечують потрібну ступінь щільності шарів певної товщини.

За всіх трьох схем укладання ґрунту в насип, основу насипу планують і ґрунт переміщують за рівної поверхні, а укладання здійснюється від осі дороги у бік резерву.

5.3.4. Продуктивність автогрейдера і шляхи ії підвищення

Продуктивність автогрейдера Па, м3/зміну, при спорудженні насипу з бокових резервів за кільцевою схемою:

, (5.17)

, (5.17)

де Tз- тривалість зміни, год;

Kв- коефіцієнт використання зміни в часі (Kв= 0,85-0,95);

L- довжина робочого ходу (захватки), м;

Fс- площа стружки при зарізанні, м2;

Vз- швидкість руху автогрейдера при зарізанні (для важких - 2,2 км/год; середніх - 1,5 км/год);Vп- швидкість при переміщенні ґрунту (для важких - 4,5 км/год, середніх - 4,0 км/год);

m- кількість проходів для переміщення і розрівнювання ґрунту, що приходиться на один прохід зарізання;

t1, t2- відповідно час на одне розвертання та одну перестановку відвалу, год (t1= 0,03,t2= 0,01).

Основні шляхи підвищення продуктивності при спорудженні насипів автогрейдерів.

Доцільно зарізання ґрунту робити важкими автогрейдерами, а переміщення - середніми або легкими.

Автогрейдери раціонально використовувати для улаштування насипів невисокої висоти - при збільшенні висоти насипу продуктивність знижується. Так, при збільшенні висоти насипу від 0,50 до 0,75 м продуктивність знижується на 12-15 %.

Для збільшення площі стружки відвал автогрейдера доцільно обладнувати подовжувачами (1-2 м), а висоту нарощувати розширювачами (0,10-0,15 м). Це підвищує продуктивність на 10-15 %.

Довжина

захватки значно впливає на продуктивність

(рис. 5.8). Інтенсивність зростання

продуктивності (20-25 %) спостерігається

при довжині захватки до 0,3 км; при довжині

захватки більше 0,5 км збільшення

продуктивності мало відчутне. Тому

раціональна довжина захватки 0,3-0,5 км,

а у перезволожених ґрунтах до 0,6-0,7 км,

що сприяє частковому просиханню ґрунту.

Довжина

захватки значно впливає на продуктивність

(рис. 5.8). Інтенсивність зростання

продуктивності (20-25 %) спостерігається

при довжині захватки до 0,3 км; при довжині

захватки більше 0,5 км збільшення

продуктивності мало відчутне. Тому

раціональна довжина захватки 0,3-0,5 км,

а у перезволожених ґрунтах до 0,6-0,7 км,

що сприяє частковому просиханню ґрунту.При розробці ґрунтів II-III групи їх доцільно попередньо розпушувати, продуктивність при цьому підвищується на 10-20 %.

5.4. Використання скреперів для улаштування земляного полотна

Слово "скрепер" походить від англійського "scrape" - шкребти. Скрепери призначені для розробки та транспортування ґрунту на порівняно великі відстані.

5.4.1. Сфера використання скреперів і їх характеристика

Скрепери використовуються тоді, коли відстань переміщення ґрунту становить від 300 до 3000 м. Це універсальна машина, за допомогою якої можна:

споруджувати насипи з резервів та кар'єрів;

споруджувати верхні частини насипів, висота яких перевищує економічну доцільність для ведучих машин (автогрейдера, бульдозера, грейдер-елеватора);

розробляти виїмки з переміщенням ґрунту в насип або кавальєр;

використовувати як візки при розробці ґрунту в резервах екскаватором.

Скрепери призначені для пошарової розробки ґрунту, транспортування і пошарового укладання з розрівнюванням; вони досить ефективно ущільнюють насип, якщо регулювати їх рух по ширині ЗП.

Скрепери різняться за способом пересуванняна причіпні, напівпричіпні та самохідні. Причіпні скрепери працюють з гусеничними тракторами і тому їх доцільно використовувати на відстанях 100-300 м. Напівпричіпні скрепери розраховані на роботу з одновісними тягачами за транспортної швидкості до 40 км/год. Тому їх доцільно використовувати на відстанях від 300 до 1000 м.

В залежності від місткості ковшаскрепери бувають малої місткості (до 4 м3), середньої (6-15 м3) та великої (більше 15 м3).

За схемою підвіски ковшаскрепери бувають рамної конструкції, де є спеціальна рама, на якій закріплюється ківш, і безрамної конструкції, де рамою є сам ківш.

За способом розвантаженняскрепери поділяються на машини з примусовим, напівпримусовим та вільним розвантаженням.

За системою управліннярозрізняють скрепери з канатно-блочним та гідравлічним управлінням. За канатно-блочного управління підйом ковша здійснюється натягання канату, а його заглиблення здійснюється під дією ваги. Гідравлічне управління дозволяє примусово заглибляти ківш.

Основні технічні дані деяких скреперів наведені в табл. 5.4.

Скрепери не використовуються на болотах, у перезволожених ґрунтах, за великої кількості валунів, а також на дуже сухих пісках, бо в цьому випадку не утворюється стружка і ківш не заповнюється.

Таблиця 5.4. Марки та основні характеристики скреперів.

|

Марка |

Місткість ковша, м3 |

Потужність, к.с. |

Маса, т |

Примітка |

|

ДЗ-33 |

3,0 |

75 |

2,3 |

Причіпний |

|

ДЗ-111 |

4,5 |

130 |

5,1 |

Причіпний |

|

ДЗ-11П |

8,0 |

180 |

7,5 |

Самохідний |

|

ДЗ-13А |

16,2 |

310 |

11,3 |

Самохідний |

|

ДЗ-67 |

25 |

850 |

16,0 |

Самохідний |

|

ДЗ-357 |

9,0 |

210 |

19,0 (з тягачем) |

Напівпричіпний |

5.4.2. Цикл роботи скрепера та його характеристика

Цикл роботи скрепера складається з чотирьох основних операцій: різання ґрунту (завантаження ковша), вантажний хід, розвантаження, холостий хід.

Зарізання

ґрунту, як правило, відбувається за

такими самими й схемами, що й для

бульдозера. Однак, у щільних нерозпушених

ґрунтах для полегшення заповнення ковша

скрепера застосовують ребристо-шахову

схему зарізання ґрунту (рис. 5.9). За цієї

схеми розробку ґрунту ведуть послідовними

рядами проходів, однакових за довжиною

та розташуванням, але зсунутих один

відносно одного у шаховому порядку. Між

проходами першого ряду лишають

неторкнутими смуги ґрунту шириною біля

половини ножа скрепера. Розробку другого

ряду починають, відступаючи від початку

першого ряду на половину довжини різання.

При цьому вісь руху скрепера співпадає

з віссю залишених смуг ґрунту після

проходу першого ряду. При зарізані

ґрунту шахматним способом стружка має

прямокутний переріз сталої товщини.

Починаючи з другого ряду, стружка на

одній половині довжини дорівнює ширині

ковша, а на другій - вдвічі менше. Така

форма стружки зменшує опір різанню у

кінці набору ґрунту у ківш, забезпечуючи

при цьому його наповнення на 10-15 % при

скороченні часу на набір на 15-25 %.

Зарізання

ґрунту, як правило, відбувається за

такими самими й схемами, що й для

бульдозера. Однак, у щільних нерозпушених

ґрунтах для полегшення заповнення ковша

скрепера застосовують ребристо-шахову

схему зарізання ґрунту (рис. 5.9). За цієї

схеми розробку ґрунту ведуть послідовними

рядами проходів, однакових за довжиною

та розташуванням, але зсунутих один

відносно одного у шаховому порядку. Між

проходами першого ряду лишають

неторкнутими смуги ґрунту шириною біля

половини ножа скрепера. Розробку другого

ряду починають, відступаючи від початку

першого ряду на половину довжини різання.

При цьому вісь руху скрепера співпадає

з віссю залишених смуг ґрунту після

проходу першого ряду. При зарізані

ґрунту шахматним способом стружка має

прямокутний переріз сталої товщини.

Починаючи з другого ряду, стружка на

одній половині довжини дорівнює ширині

ковша, а на другій - вдвічі менше. Така

форма стружки зменшує опір різанню у

кінці набору ґрунту у ківш, забезпечуючи

при цьому його наповнення на 10-15 % при

скороченні часу на набір на 15-25 %.

Ефективність різання залежить від площі стружки Fс, яка обумовлюється тяговим зусиллям скрепера. Рух скрепера можливий, якщо тягове зусилляTсбільше за суму опорів

![]() , (5.18)

, (5.18)

де R1– опір навантаженого скрепера руху;

R2– опір ґрунту різанню;

R3– опір ґрунту наповненню скрепера;

R4– опір переміщенню призми волочіння.

З рівняння (5.18) можна визначити площу стружки, якщо підставити значення складових опору:

![]() , (5.19)

, (5.19)

де P- сумарна вага скрепера і ґрунту у ковші, Н;

f- коефіцієнт опору кочення, який дорівнює для ущільнених ґрунтів - 0,1 для пухлих - 0,2;

i- похил шляху;

B- ширина ковша (різання), м;

h- висота підйому ґрунту у ковші, м;

- об'ємна вага ґрунту, кг/м3;

K1- коефіцієнт тертя ґрунту в ковші, який дорівнює: для глини - 0,24-0,31; для суглинку - 0,37-0,44; для піску - 0,46-0,50;

K2- коефіцієнт, який характеризує призму волочіння, дорівнює 0,3-0,6;

f1- коефіцієнт тертя ґрунт о ґрунт, приблизно дорівнює 0,6;

Kр- питомий опір різанню.

Щільні ґрунти II і особливої III групи доцільно попередньо пошарово розпушувати на товщину стружки, яка знімається. При значному випередженні розпушення (0,5-1,0 зміна) внаслідок просихання утворюються міцні грудки ґрунту, що погіршує наповнення ковша. Розпушувати ґрунт необхідно до утворення грудок розміром не більше 5-10 см. За менших розмірів грудок збільшується призма волочіння. Розпушення необхідно виконувати трьома - п'ятьма зубцями розпушувача.

Тривалість робочого циклу самохідного скрепера суттєво знижується завдяки великій швидкості його руху. Час транспортування ґрунту до місця його укладання (вантажний хід) та повернення скрепера до місця набору (холостий хід) складає до 99 % від тривалості всього робочого циклу. Тому суттєвий вплив на продуктивність скрепера справляє стан землевозних доріг, а також правильне розміщення в'їздів на насип та з'їздів з нього, улаштування майданчиків для розворотів скрепера на насипу. Крутизна в'їздів не повинна перевищувати 200 ‰, а їх ширина повинна бути не менше 3,5 м. Відстань між в'їздами та з'їздами при невисоких насипах (з різницею відміток до 1,5-2,0 м) приймають рівною 50-80 м, а при більших високих насипах (до 3-4 м) ії збільшують до 100-200 м. По відношенню до осі дороги в'їзди та з'їзди розташовують під кутом. При пологих укосах насипу 1:3-1:4 в'їзди та з'їзди, як правило не улаштовують. Для розвороту скрепера ширина майданчику повинна бути 7-8 м для скреперів з ковшем до 3 м3; 12 м - з ковшем 6 м3; 15 м - з ковшем 10 м3; 20 м - з ковшем більше 10 м3.

Розвантаження ґрунту не завжди відбувається одночасно в наперед заданому місці, навіть при русі на понижених передачах. Важко відсипати ґрунт у бажаній точці, навіть зупинивши скрепер. тому йдуть протилежним шляхом: відсипають ґрунт на високих передачах, подовжуючи шлях розвантаження (якщо довжина не обмежена умовами). В звичайних умовах розвантаження відбувається на довжині 6-20 м за товщини шару 5-15 см.

Скрепери

нестійкі, вони часто сповзають з насипу,

інколи навіть перекидаються - в процесі

розвантаження ківш підіймається, а

разом з ним  переміщується

центр ваги. Намагаючись уникнути

перекидання, ґрунт відсипають так, щоб

його поверхня лишалась дещо угнутою до

центру. А якщо трапляється так, що насип

все-таки відсипається похило, необхідно

цим самим скрепером зрізати надлишки

ґрунту і звести поверхню до горизонту.

переміщується

центр ваги. Намагаючись уникнути

перекидання, ґрунт відсипають так, щоб

його поверхня лишалась дещо угнутою до

центру. А якщо трапляється так, що насип

все-таки відсипається похило, необхідно

цим самим скрепером зрізати надлишки

ґрунту і звести поверхню до горизонту.

5.4.3. Схеми руху скреперів та технологія їх роботи

В залежності від розміщення та конфігурації виїмок, насипів та резервів схеми руху скреперів у процесі їх роботи різні. При виборі схем руху скреперів необхідно прямувати до того, щоб довжина рейсів, кількість і тривалість поворотів були мінімальними, необхідно уникати значних підйомів у вантажному напрямі і крутих спусків. Довжина фронту наповнення і розвантаження повинна забезпечувати можливість наповнення і розвантаження скрепера за один хід.

Спорудження насипів з бокових резервів здійснюється за різних схем руху скреперів: еліптичною, за "зигзагом", "вісімкою", за спіраллю, човниково-поперечною та човниково-поздовжньою.

Еліптичнасхема руху скрепера застосовується при розробці однобічних резервів довжиною ділянки 50-100 м (рис. 5.10, а). Якщо довжина ділянки 100-200 м, тоді доцільно роботи проводити за схемою "вісімка" (рис. 5.10, б). На ділянках довжиною більше 300 м виправдана схема за "зигзагом" (рис. 5.10, в). Кількість поворотів за цією схемою менше, ніж за "вісімкою". Окрім того, знижується і дальність переміщення ґрунту. Схема за "зигзагом" завжди доцільна, якщо ґрунт не буде пересихати.

Наявність

двобічних резервів вказують на можливість

застосування  останніх

трьох схем руху (рис. 5.10, г, д, е). Схема

"за спіраллю" у порівнянні з

"вісімкою" дозволяє дещо скоротити

шлях руху скрепера. Але ця схема може

використовуватись за двох умов:ширина

насипу відповідає довжині шляху

розвантаження або більше нього; різниця

відміток насипу і резервів не перевищує

2,0 м. При ширині насипу більше 20 м

можливий рух скреперів зачовниково-поздовжньою

схемою. За низьких насипів та широких

резервів скрепери можуть рухатись зачовниково-поперечною схемою.

Застосування цієї схеми та "за

спіраллю" на ділянках невисоких

насипів не потрібно улаштовувати в'їзди

для завантаженого скрепера. Але при

цьому знижується раціональне його

використання як ущільнюючого засобу:

скрепер тільки перетинає насип. Тобто,

більш як 50 % його проходів робляться за

межами ширини насипу.

останніх

трьох схем руху (рис. 5.10, г, д, е). Схема

"за спіраллю" у порівнянні з

"вісімкою" дозволяє дещо скоротити

шлях руху скрепера. Але ця схема може

використовуватись за двох умов:ширина

насипу відповідає довжині шляху

розвантаження або більше нього; різниця

відміток насипу і резервів не перевищує

2,0 м. При ширині насипу більше 20 м

можливий рух скреперів зачовниково-поздовжньою

схемою. За низьких насипів та широких

резервів скрепери можуть рухатись зачовниково-поперечною схемою.

Застосування цієї схеми та "за

спіраллю" на ділянках невисоких

насипів не потрібно улаштовувати в'їзди

для завантаженого скрепера. Але при

цьому знижується раціональне його

використання як ущільнюючого засобу:

скрепер тільки перетинає насип. Тобто,

більш як 50 % його проходів робляться за

межами ширини насипу.

При спорудженні насипу з ґрунту кар'єру (зосередженого резерву), до початку улаштування насипу вибирають шляхи руху скрепера від кар'єрів до насипу з такого розрахунку, щоб скрепер здійснював мінімальну кількість поворотів і рухався по рівній та ущільненій дорозі. При роботі скреперів необхідно постійно слідкувати за рівністю та задовільним станом шляхів їх руху. Роботу скреперів організовують таким чином, щоб обидва повороти виконувались за порожнього ковша.

Виїмку частіше за все розробляють по еліптичній схемі з переміщенням ґрунту: у суміжний насип, який розташований по уклону нижче виїмки (рис. 5.11, б); у два суміжні насипи, які знаходяться по обидва боки виїмки (рис. 5.11, в); у насип, який розташований між двома сусідніми виїмками (рис. 5.11, г). У двох останніх випадках при еліптичній схемі руху скрепера є можливість у кожному робочому циклі виконувати всього один поворот скрепера.

Найбільш раціональне використання скреперів можливо при організації земляних робіт одним з наступних способів:

заповнення ковша скрепера за допомогою бульдозера-штовхача;

послідовне заповнення ковшів двох скреперів, коли один допомагає другому (спосіб подвійного зчеплення або спосіб здвоєних скреперів).

Перший спосіб виправданий лише за оптимальної кількості (чотирьох) скреперів, які обслуговуються одним штовхачем. Для скреперів з місткістю ковша більше 15 м3потрібні штовхачі, які повинні не менш ніж у 3 рази переважати за потужністю базовий трактор Т-100 (тягове зусилля 94 кН).

Сучасні скрепери з двома двигунами, не дивлячись на високу вартість експлуатації, у порівнянні зі скреперами з одним двигуном, успішно працюють на землевозних шляхах з крутими підйомами завдяки приводу на всі колеса. Такі скрепери можуть працювати у вологих та перезволожених ґрунтах.

Останні роки у закордонній практиці застосовують і другий спосіб виконання земляних робіт. При цьому скрепери обладнають плитою-товкачем з сережкою, яка автоматично опускається і піднімається за сигналом оператора. Скрепери, при заїзді на ділянку навантаження, вишиковуються один за одним. Коли перший скрепер у процесі руху опускає ніж у ґрунт, у його плиту упирається другий скрепер, який сприяє більш швидкому навантаженню першого скрепера. Одночасно оператор переднього скрепера опускає сережку на крюк заднього скрепера. Після заповнення ковша першого скрепера оператор підіймає ніж, а оператор другого, навпаки, опускає його для зарізання ґрунту.

Таким чином, у процесі руху восьми ведучих коліс під дією чотирьох двигунів послідовно наповнюються ковші двох скреперів. Потім оператор першого скрепера автоматично знімає сережку з крюка другого скрепера і вони роз'єднуються. При скельних гірських породах даний спосіб неекономічний з-за високого зносу покришок та за нерівної ділянки зарізання ґрунту. Довжину прямолінійної ділянки необхідно приймати не менше 60 м.

Зони економічного використання скреперів пов'язані також з поздовжнім профілем землевозних шляхів: при збільшенні опору коченню або похилу завантаження скрепера штовхачем стає все більш рентабельним. При збільшенні тривалості кругового циклу або при русі під похил завантажених скреперів один штовхач спроможний обслужити більшу кількість машин, тобто знижується вартість вантажних робіт.

Перший спосіб виконання робіт потребує ритмічної подачі скреперів під навантаження, що в реальних умовах важко організовувати. Другий спосіб використовується за будь-яких відстаней і будь-яких значень опору кочення.

Для підвищення ефективності використання скреперів вологі важкі і середні ґрунти попередньо розпушують для прискорення висихання, а дуже сухі дозволожують до оптимальної вологості. У цьому випадку підвищується продуктивність скрепера і покращуються умови ущільнення ґрунтів.

У сухих піщаних ґрунтах (Wпр< Wо) при зарізанні навіть за гребінчатої схеми коефіцієнт наповнення ковша складає усього 0,6-0,7, а у вологих 0,7-0,9. Тому, після закінчення зарізання у піщаних ґрунтах для наповнення скрепера "з шапкою" довантажують ківш автонавантажувачем. Однак, доцільніше використовувати скрепери, які обладнані елеваторами. Тоді коефіцієнт наповнення ковша складає 1,25. Ґрунт з ковша розвантажують тільки шарами однакової товщини, яка приймається в залежності від наявності ущільнюючих засобів, властивостей ґрунту і типу скрепера.

5.4.4. Продуктивність скреперів та шляхи її підвищення

Продуктивність скреперів Пс, м3/зміну:

, (5.20)

, (5.20)

де Tз– тривалість зміни, год;

Кв– коефіцієнт використання зміни в часі (Кв= 0,8-0,9);

Кн– коефіцієнт наповнення ковша; за роботи скрепера без штовхача дорівнює: для піску 0,5-0,7; супіску 0,80-0,95; суглинку та глини 0,65-0,75; при використанні штовхача – відповідно: 0,8-1,0; 1,0-1,2; 0,9-1,2;

Kр– коефіцієнт розпушення ґрунту, який дорівнює: для піску та супіску 1,0-1,2; суглинку та глини 1,2-1,4;

ℓ1, ℓ2, ℓ3,ℓ4,v1, v2, v3, v4– відповідно шлях, м, і швидкість, м/сек, різання, завантаженого ходу, розвантаження та холостого ходу;

tп– час переключення передачі, с;

tпов– час на повороти, с.

Шлях різання і розвантаження можна визначити за формулою:

![]() ;

;

![]() , (5.21)

, (5.21)

де q- місткість ковша, м3;

b- ширина різання (ширина ковша), м;

hс- товщина стружки, м.

h1 - товщина шару при розвантаженні, яка дорівнює 0,1-0,3 м;

Шляхи підвищення продуктивності скреперів:

Вибирати правильний режим набору ґрунту, який характеризується заповненням ковша "з шапкою" з урахуванням тягових сил, сил опору за найменшої довжини шляху і часу різання.

Вибирати схему руху скреперів з урахуванням рельєфу місцевості, тобто зарізання вести під похил до 100-120 ‰.

Не використовувати скрепери для розробки важких і особливо щільних або вологих зв'язних ґрунтів (Wпр1,2 Wо), липких глинистих ґрунтів, мулу та сипучих пісків. За роботи у щільних і особливо щебенистих ґрунтах рекомендується попереднє розпушення ґрунтів, або на окрайок ковша наварювати зубці.

Зарізати та розвантажувати ґрунт лише на прямих ділянках.

Всіма засобами слід забезпечувати максимальну швидкість руху скреперів, для цього треба зменшувати кількість поворотів та кут повороту завантаженого скрепера до можливого мінімуму, ретельно готувати землевозні дороги з похилом для завантаженого скрепера при підйомі до 120-150 ‰ і спуски до 300 ‰, а також стежити за їх станом.

Коли роботи ведуться ланкою скреперів у твердих ґрунтах, доцільно використовувати штовхачі та спосіб подвоєного зчеплення.

5.5. Використання екскаваторів для спорудження земляного полотна

Назва механізму "екскаватор" походить від латинського слова "excave" - видовбувати.

Екскаватори призначені для розробки ґрунту і дорожньо-будівельних матеріалів (піску, гравію) з наступним переміщенням їх та вивантаженням у транспортні засоби або відвал.

5.5.1. Сфера використання екскаваторів і їх характеристика

Екскаватори застосовуються для таких робіт:

виконання зосереджених робіт (у виїмках або ґрунтових кар'єрах з навантаженням у транспортні засоби; бокових резервах з відсипкою у насип; напіввиїмках на косогорі з відсипкою у напівнасип; у виїмках з відсипкою ґрунту у кавальєр);

виторфовування;

копання траншей, нагірних і водовідвідних канав, а також навантаження ґрунту у транспортні засоби.

Але екскаватори доцільні лише за значних об'ємів зосереджених робіт, щоб менше було холостих їх переміщень. Тому місткість ковша вибирають з урахуванням об'єму земляних робіт.

|

Місткість ковша, м3 |

0,5 |

1,0 |

0,2 |

|

Об'єм земляних робіт, тис. м3 |

Не менше 20 |

Не менше 30-60 |

Не менше 50-100 |

Для спорудження земляного полотна застосовують екскаватори, які розрізняють за призначенням, типом робочого обладнання, ковшів, типу ходового пристрою, ступеню обмеженості поворотного руху робочого обладнання.

За призначеннямекскаватори поділяють на будівельні і будівельно-кар'єрні, кар'єрні, розкривні, для відкритих гірських і крупних гідротехнічних робіт, тунельні та шахтні.

Будівельніібудівельно-кар'єрніекскаватори мають масу 2-250 т і оснащені ковшами місткістю 0,15-6,00 м3. За їх допомогою виконують великий комплекс будівельних робіт, у першу чергу земляні роботи у ґрунтах I-IV групи. У дорожньому будівництві використовують екскаватори з місткістю ковша 0,15-2,00 м3.

Кар'єрніекскаватори (маса 75-1000 т, ківш місткістю 2-20 м3) призначені для розробки важких ґрунтів IV-VI груп у кар'єрах і на гідротехнічному будівництві з навантаженням у транспортні засоби.

Розкривніекскаватори (маса 170-13000 т, ківш місткістю 4-160 м3) обладнані прямою лопатою з подовженою стрілою або драглайном і використовують для виїмки розкривних порід з розвантаженням у відвал або на відкритих гірських роботах.

Тунельніташахтніекскаватори з вкороченим робочим обладнанням із ковшами місткістю 0,5-1,0 м3(маса машин 16-30 т) призначені для роботи під землею для будівництва інженерних споруд і розробки корисних копалин.

За місткістю ковшівта вантажопідйомності екскаватори поділяються на малої, середньої і великої потужності.

За типом робочого обладнання(змінного обладнання) екскаватори бувають: з прямою лопатою, зворотною лопатою, драглайн, грейфер, кран, копер і т. ін.

Робоче обладнання для розробки ґрунту вище рівня зупинки із закріпленим на рукоятці ковшем, яким копає у напрямі від екскаватора, називають прямою лопатою.

Робоче обладнання для розробки ґрунту нижче рівня зупинки із закріпленим на рукоятці ковшем, який копає у напрямі до екскаватора, називають зворотною лопатою.

Ґрунт нижче рівня зупинки розробляють драглайном за допомогою ковша, який підвішено на канатах і, який копає у вертикальній площині до екскаватора.

Вантажно-розвантажувальні операції з сипучими ґрунтами, копання колодязів з вертикальними стінками, очищення ставків та каналів виконують за допомогою ковшів-грейферів, які підвішено на канатах, а зусилля напору ковша на ґрунт утворюється масою ковша.

За допомогою кранового обладнання, яке встановлюється на екскаваторах замість землерийного обладнання, виконують перевантажувальні та монтажні роботи.

Забивання паль виконують екскаваторами, при встановленні на них копра.

За типом ходового пристроюекскаватори поділяють на гусеничні, пневмоколісні, на базі самохідної машини, на спеціальному шасі.

За ступенем обмеженості поворотного руху робочого обладнанняекскаватори бувають повноповоротними і неповноповоротними. Екскаватор з поворотною частиною, яка обертається навколо осі, яка перпендикулярна площині повороту, на необмежений кут, називають повноповоротним; у протилежному випадку - неповноповоротним.

Для перевезення ґрунту від місця розробки до місця відвалу при будівництві ЗП можуть використовуватись:

автомобілі- самоскиди та тракторні причепи;

транспортери;

вузькоколійний рейковий транспорт.

Автомобілі-самоскиди, думпери, тракторні причепи та стрічкові транспортери використовуються у комплексі з землерийними машинами. місткість кузовів транспортних засобів, а також ширина і швидкість стрічки конвейєра повинні відповідати продуктивності землерийних машин.

Рекомендуються наступні орієнтовні параметри землерийних і транспортних машин за їх спільного використання:

|

Місткість ковша екскаватора, м3 |

До 0,5 |

1,0 |

1,5 |

|

Вантажопідйомність автомобілів-самоскидів, т |

3,5 |

5,0 |

10,0 |

|

Ширина стрічки конвейєра, мм |

600 |

750 |

900 |

|

Швидкість стрічки, м/с |

1,5 |

1,5 |

1,5 |

При дальності транспортування ґрунту від 500 до 1000 м доцільно використовувати тракторні причепи із саморозвантаженням; до 2,0 км - самохідні візки- думпери; від 1,0 до 5,0 км - автомобілі-самоскиди. Стрічкові конвейєри можуть використовуватись для переміщення ґрунту на відстань 200-1000 м, якщо об'єм земляних робіт складає не менше 25-30 м3на 1 м земляного полотна.

5.5.2. Цикл роботи екскаватора та його характеристика

Екскаватор – машина циклічної дії. Цикл роботи складається з: різання ґрунту, підняття завантаженого ковша, повороту стріли, опускання ковша, розвантаження ґрунту, підняття порожнього ковша, повороту стріли, опускання ковша для різання ґрунту.

Місце

розробки ґрунту екскаватором називається

забоєм (рис. 5.12). Обрис забою залежить

від категорії ґрунту, умов переміщення

екскаватора та виду змінного обладнання

(пряма або зворотна лопата, драглайн).

Найбільшу допустиму висоту екскаваторного

забою у зв’язних і щільних ґрунтах

приймають рівною найбільші висоті

різання екскаватора (табл. 5.5), а у ґрунтах,

які осипаються - на 1,5-2,0 м вище найбільшої

висоти різання екскаватора. При роботі

екскаваторів з транспортними засобами

(у цих випадках, як правило, застосовують

пряму лопату) ківш повинен знаходитися

над кузовом на висоті не більше 0,5-1,0 м.

Місце

розробки ґрунту екскаватором називається

забоєм (рис. 5.12). Обрис забою залежить

від категорії ґрунту, умов переміщення

екскаватора та виду змінного обладнання

(пряма або зворотна лопата, драглайн).

Найбільшу допустиму висоту екскаваторного

забою у зв’язних і щільних ґрунтах

приймають рівною найбільші висоті

різання екскаватора (табл. 5.5), а у ґрунтах,

які осипаються - на 1,5-2,0 м вище найбільшої

висоти різання екскаватора. При роботі

екскаваторів з транспортними засобами

(у цих випадках, як правило, застосовують

пряму лопату) ківш повинен знаходитися

над кузовом на висоті не більше 0,5-1,0 м.

Таблиця 5.5. Висота забою, необхідна для повного заповнення ковша екскаватора.

|

Місткість ковша (пряма лопата), м3 |

Група ґрунту |

Найбільша висота різання, м |

Гранична висота забою (за умов техніки безпеки), м | ||

|

І |

ІІ |

ІІІ | |||

|

Найменша допустима висота забою, м | |||||

|

0,50-0,65 |

0,7 |

1,00 |

1,5-2,1 |

6,6 |

9,0 |

|

1,00 |

0,7 |

1,15 |

1,8-2,5 |

8,0 |

10,0 |

|

2,00 |

0,9 |

1,30 |

2,0-2,5 |

9,3 |

11,5 |

Група ґрунту за трудності його розробки та його стан у значній мірі впливають на ефективність роботи екскаватора. При роботі прямою лопатою у транспортні засоби продуктивність при ґрунтах IV-I груп складає відповідно 100, 130, 170 і 190 %, при роботі ж драглайном при ґрунтах III-I груп - відповідно 100, 110-120, 130 %.

Суттєво впливає на ефективність роботи екскаватора кут повороту стріли. При 70° продуктивність змінюється незначно. При збільшенні кута повороту до 90°; 135°; 180° продуктивність відповідно зменшується на 5-10, 10-19 і 15-30%.

При роботі у ґрунтах I-IV груп для скорочення часу на наповнення ковша необхідно зменшувати опір ґрунту різанню. Це досягається приварюванням до ковша спеціальних зубів або застосуванням ковшів напівкруглої форми з суцільною ріжучою кромкою.

Якщо близько залягають підземні води, застосовують екскаватори типу драглайн. Умови розробки ними ґрунту більш сприятливі для використання тягових властивостей лебідки екскаватора: на волочіння ковша екскаватора по ґрунту витрачається менша енергія, ніж на підйом прямої лопати з навантаженим ковшем.

Спеціалістами МІБІ розроблено ківш екскаватора, який складається з двох щелеп, які шарнірно закріплені на загальній осі. Конструкція щелепного ковша, який використовується як зворотня лопата при ґрунтах I та II груп, сприяє зниженню опору ґрунту копанню на 12-15%, підвищенню продуктивності і скороченню витрат ручної праці.

Більш потужний універсальний екскаватор з набором прямих і зворотних лопат, а також грейферних ковшів випускає фірма "Поклен" (Франція). Земляні роботи ефективно виконують ковшем шириною 0,75-0,80 м, який обладнано бічними зубцями. Невеликий питомий тиск на ґрунт дозволяє використовувати екскаватор на різних роботах.

Малий радіус обертання поворотної платформи і можливість використання коротких стріл полегшує експлуатацію екскаваторів, які можна використовувати і у стиснених умовах.

Універсальні одноковшові екскаватори зі змінним обладнанням випускає і фірма "Комацу" (Японія). Іх застосовують за зосереджених робіт, так як місткість змінних ковшів складає не менше 7,6 м3, але питомий тиск складає 0,155 МПа.

5.5.3. Розробка виїмок та ґрунтових кар'єрів екскаваторами

Розробку

глибоких виїмок і ґрунтових кар'єрів

екскаватором з прямою лопатою починають

з піонерної траншеї, яка служить для

урізання екскаватора у ґрунтовий масив.

Піонерну траншею влаштовують важким

бульдозером, зрізуючи найбільш високе

місце рельєфу (рис. 5.13). Ширину траншеї

призначають виходячи з умови, щоб

екскаватор з прямою лопатою, повертаючись

на розвантаження, хвостовою частиною

проходив з зазором не менше 1 м від

бокових стінок забою.

Розробку

глибоких виїмок і ґрунтових кар'єрів

екскаватором з прямою лопатою починають

з піонерної траншеї, яка служить для

урізання екскаватора у ґрунтовий масив.

Піонерну траншею влаштовують важким

бульдозером, зрізуючи найбільш високе

місце рельєфу (рис. 5.13). Ширину траншеї

призначають виходячи з умови, щоб

екскаватор з прямою лопатою, повертаючись

на розвантаження, хвостовою частиною

проходив з зазором не менше 1 м від

бокових стінок забою.

Розміри піонерної траншеї призначають в залежності від місткості ковша – прямої лопати. При q=0,50-0,65 м3її мінімальну глибину приймають рівною 1,5 м з шириною по верху 8,8 м і по низу 6,8 м. При збільшенніqдо 1,25 м3відповідно розміри траншеї складають 10,5 і 7,6 м, причому радіус копання збільшується незначно: з 4,4 до 5,3 м.

Кут нахилу стріли екскаватора, обладнаного прямою лопатою, приймають, як правило, рівним 45°. В зв'язку з цим ширина захвату при q=0,50-0,65 м3складає 9,6 м, радіус копання 6,7-7,6 м. При збільшенніqдо 1,00-1,25 м3ширина захвату 11,7-12,4 м, радіус копання 8,8-9,8 м.

Виїмки глибиною більше 5-7 м, якщо місткість ковша не перевищує 1,25 м3, розробляють ярусами. Розробка ведеться двома способами: бокового забою та лобового. При використанні способу бокового забою (поздовжні проходки) автомобілі - самоскиди розміщують збоку від екскаватора, вони рухаються за кільцевою схемою. Спосіб лобового (тупикового) забою застосовують з врахуванням вантажопідйомності автосамоскидів. Розміщення автомобілів по обидва боки від екскаватора можливо, якщо ширина виїмки приблизно у 1,5-2,0 рази більша ширини забою.

Якщо виїмка коротка і неглибока і можлива її розробка за один прохід, застосовують другий спосіб - кут повороту ковша із забою на розвантаження більше, ніж при боковому забої. Окрім того, автосамоскиди підходять під навантаження заднім ходом, що знижує їх продуктивність.

Обидва способи застосовують за щільних ґрунтів, коли автосамоскиди спроможні рухатися по дну виїмки - забою. Не залежно від способу розробки, якщо ґрунти підошви забою вологі, автомобілі повинні рухатися по попередньо спланованій полиці, при чому екскаватор розташовується нижче відмітки полиці.

Розробку

виїмки екскаватором з прямою лопатою

можна робити поздовжніми проходами

(рис. 5.14), при цьому землевозні шляхи

необхідні з  двох

або одного боку паралельно проходці

екскаватора у одному або різних рівнях

з підошвою забою. За поширеного забою,

по мірі розробки проходки екскаватор

переміщується поперек забою. При розробці

виїмок поширеним забоєм забезпечуються

кращі умови роботи транспортних засобів,

але їх можна розробляти і за способом

бокового забою.

двох

або одного боку паралельно проходці

екскаватора у одному або різних рівнях

з підошвою забою. За поширеного забою,

по мірі розробки проходки екскаватор

переміщується поперек забою. При розробці

виїмок поширеним забоєм забезпечуються

кращі умови роботи транспортних засобів,

але їх можна розробляти і за способом

бокового забою.

Екскаватор

типу драглайн використовують

для розробки і навантаження ґрунту

човниковим способом. Автомобілі-самоскиди

під'їжджають по дну сухого забою під

навантаження (рис. 5.16). Цей спосіб

дозволяє: на глибину забою скоротити

висоту підйому завантаженого ковша при

навантаженні ґрунту у транспортні

засоби; розвантажувати ківш практично

на ходу; працювати малими кутами повороту

стріли і розробляти забій мінімальної

ширини. При цьому скорочується кількість

переміщень екскаватора.

Екскаватор

типу драглайн використовують

для розробки і навантаження ґрунту

човниковим способом. Автомобілі-самоскиди

під'їжджають по дну сухого забою під

навантаження (рис. 5.16). Цей спосіб

дозволяє: на глибину забою скоротити

висоту підйому завантаженого ковша при

навантаженні ґрунту у транспортні

засоби; розвантажувати ківш практично

на ходу; працювати малими кутами повороту

стріли і розробляти забій мінімальної

ширини. При цьому скорочується кількість

переміщень екскаватора.

Найбільша відносна відстань від місця розробки ґрунту драглайном до відвалу (на рівні зупинки) в залежності від групи екскаваторів приймають від 1,25 до 1,60 м.

При поздовжній розробці драглайном широких виїмок доцільне зигзагоподібне переміщення екскаватора під кутом 20-30° до осі виїмки. Тоді за одного проходу є можливість укладання ґрунту у відвали по обидва боки виїмки і розробляти її на повну ширину за найменшого кута повороту драглайна.

Поперечний спосіб розробки застосовують при відсипці ґрунту на можливо більшу відстань від виїмки, наприклад, у кавальєр. Якщо довжина стріли драглайна мала для безпосереднього укладання ґрунту у кавальєри, тоді відсипають проміжний валик, який переміщують бульдозером. Кавальєр (відвал) відсипають ярусами на повну їх ширину, що дозволяє на початковому стані не підіймати ківш на повну висоту і, безумовно, збільшити продуктивність екскаватора.

Ґрунт,

у виїмках, які розробляються екскаватором,

як правило, не докопується до 0,2 м (по

відношенню до проектних відміток).

Недобір ґрунту орієнтовно складає до

10 % загального об'єму виїмки. У наступному

ґрунт докопують драглайном із завантаженням

у автосамоскиди, а ґрунтові уступи на

укосах зрізають бульдозером.

Ґрунт,

у виїмках, які розробляються екскаватором,

як правило, не докопується до 0,2 м (по

відношенню до проектних відміток).

Недобір ґрунту орієнтовно складає до

10 % загального об'єму виїмки. У наступному

ґрунт докопують драглайном із завантаженням

у автосамоскиди, а ґрунтові уступи на

укосах зрізають бульдозером.

5.5.4. Спорудження насипів з привізних ґрунтів

Екскаватори застосовують для спорудження насипів з зосереджених резервів або виїмок. Насип з привізних ґрунтів відсипають пошарово на всю ширину. Ґрунт укладають від країв до середини (рис. 5.17). У цьому випадку важливо визначити кількість вивантажень на один шар ущільнення. Товщина шару залежить від типу ущільнюючих засобів. Для зменшення витрат на остаточне ущільнення ґрунту необхідно регулювати рух транспортних засобів при відсипці ґрунту. Початкове ущільнення ґрунту транспортними засобами при регулюванні руху може досягати Ку = 0,9.

У деяких випадках насип можна споруджувати безпосередньо драглайном з бокових резервів. Ґрунт у бокових резервах можна розробляти поздовжніми проходами екскаватора-драглайна. Спочатку зарізання ґрунту до проектної глибини роблять на зовнішньому окрайку резерву із зупинкою екскаватора на поверхні землі за межами підошви насипу. У подальшому його переміщують на насип і ґрунт розробляють до внутрішнього окрайку резерву.

При спорудженні насипів за способом "з голови" ґрунт, вивантажений з транспортних засобів, здвигають донизу по укосу. Коли товщина шару над поверхнею води на заболочених ділянках досягає 0,75-1,50 м насип споруджують пошарово. Аналогічна технологія застосовується і при засипці глибоких ярів та траншей. Для зниження осідання, особливо за вологих ґрунтів (Wпр>1,2Wо), насип армують геотекстилем.

5.5.5. Продуктивність екскаваторів та шляхи ії підвищення

Продуктивність екскаватора Пе, м3/зміну, визначають за формулою

![]() ,(5.22)

,(5.22)

де Tз- тривалість зміни, год;

Kв- коефіцієнт використання зміни в часі (за роботи у відвал -Kв= 0,90-0,95, у транспортні засобиKв= 0,85-0,90);

Kн- коефіцієнт наповнення ковша, який приймають рівним для I - IV груп ґрунтів відповідно 1,00; 0,90; 0,85 і 0,75;

q- місткість ковша, м3;

tц- тривалість циклу роботи екскаватора, с (при місткості ковша: 0,5 м3з прямою лопатою - 15 с, із зворотною - 16 с; 2,5 м3з прямою лопатою - 24 с, зворотною - 29 с);

Kр- коефіцієнт розпушення, приймають рівним для I-IV груп ґрунтів відповідно 1,10; 1,20; 1,25 і 1,40-1,50.

Необхідно зауважити, що при застосуванні драглайна тривалість циклу навантаження збільшується у середньому на 25% у порівнянні з прямою лопатою. Якщо екскаватор працює у відвал, тоді тривалість циклу його роботи орієнтовно на 10% вища, ніж навантаження ґрунту у транспортні засоби.

Продуктивність транспортних засобів, які використовуються в комплексі з екскаватором:

,(5.23)

,(5.23)

де Tз- тривалість зміни, год;

Kв- коефіцієнт використання зміни у часі,Kв= 0,75-0,80;

q- вантажопідйомність транспортних засобів,т;

l- відстань транспортування ґрунту, км;

V1,V2- відповідно швидкість вантажного і порожнього ходів, км/год;

tн- час навантаження під екскаватором і маневри у забої, год;

tр- час розвантаження і маневри на місці укладання ґрунту, год.

Кількість транспортних засобів, які працюють з екскаватором, визначають в залежності від співвідношення їх продуктивностей:

![]() , (5.24)

, (5.24)

де - щільність ґрунту, т/м3.

Варто звернути увагу на умовність цієї формули. Продуктивність екскаватора, так і транспортних засобів, визначаються чинниками, які важно врахувати, визначаючи параметри, що входять до формул (5.22) і (5.23). Сюди відносяться майстерність водіїв та машиністів, різновиди ґрунту та його вологість, технічний стан механізмів тощо.

Приблизно значення, яке дає формула (5.24) необхідно уточнювати на місці проведення робіт.

Шляхи підвищення продуктивності екскаватора:

Скорочення кута повороту платформи екскаватора.

Ця вимога виконується при зменшенні кута повороту стріли, що пов'язано з шириною забою, яка повинна бути не менше 4,5 м. Кут повороту повинен складати максимум 450:

Раціональне встановлення автомобіля-самоскида під навантаження.

Досвід останніх років показує, що автомобіль під навантаження необхідно встановлювати таким чином, щоб кут повороту стріли не перевищував 20°, а поздовжня вісь його співпадала з віссю стріли. При цьому скорочується час циклу екскавації на 15-20% і, відповідно, зменшується простій транспортних засобів.

Приділення максимуму уваги стану землевозних шляхів.

Планування автогрейдером землевозних шляхів: витрати пов'язані з цим, у декілька разів перекриваються зниженням транспортних витрат.

Суміщення робочих операцій, що дозволяє скоротити тривалість екскавації.

Виконання цієї вимоги пов'язано з суміщенням операцій повороту платформи екскаватора з підтягуванням та опусканням ковша, зменшення кута повороту. У результаті цикл екскавації скорочується до 12 с за норми 22.8 с.

Вибір раціональної схеми розробки виїмок та кар'єрів.

Застосування самоскидів якомога більшої вантажопідйомності.

5.6. Використання грейдер-елеваторів для спорудження земляного полотна

Назва походить від латинського слова "elevator" - той, що підіймає. Застаріла назва - струг-елеватор.

5.6.1. Сфера використання грейдер-елеваторів і їх характеристика

Грейдер-елеватори використовують:

для спорудження насипів висотою до 1,0 м із однобічних резервів та до 1,5 м з двобічних;

для улаштування поздовжніх виїмок з глибиною до 1,3 м з відсипкою ґрунту у кавальєр;

спорудження насипів із зосереджених кар'єрів, при цьому грейдер-елеватори розробляють кар'єр, рухаючись за кільцевою схемою, самоскиди рухаються поряд, завантажуючись на ходу;

спорудження ЗП у напіввиїмках - напівнасипах на косогорах з поперечними похилами до 20‰ до робочого ходу машини.

Найбільш ефективно грейдер-елеватори використовувати у суглинках, супісках, лесах (ґрунти I та II груп); глини і сухі солонці (ґрунти III групи) необхідно попередньо розпушувати; у сухих пісках грейдер-елеватори працюють неефективно, так як не утворюється стружка під ножем і великі втрати ґрунту при його подачі на стрічковий транспортер. За перезволожених ґрунтів, продуктивність різко падає, бо ґрунт налипає на робочі органи.

Грейдер-елеватори підрозділяють на напівпричіпні і навісні. За типом базової машини розрізняють грейдер-елеватори з гусеничними тракторами, колісними та одновісними тягачами.

Робочими

органами грейдер-елеватора є дисковий

плуг та стрічковий відвальний транспортер.

При русі за базовою машиною плуг

грейдер-елеватора опускається за

допомогою плужної балки, яка заглиблюється

у ґрунт і вирізає з його масиву стружку

з перерізом у вигляді еліптичного

сегмента. Завдяки нахилу положення

плуга у двох площинах відносно осі руху

агрегату (рис. 5.18), вирізана ним стружка

ґрунту відвалюється на приймальну

частину стрічки транспортера, яка

розташована під нахилом у площині, і

яка поперечна до осі руху агрегату. Кут

захвату -, кут

різання -і кут

нахилу плуга суттєво впливають на

продуктивність грейдер-елеватора.

Оптимальні кути захвату і різання

наведені в табл. 5.6 в залежності від виду

ґрунту.

Робочими

органами грейдер-елеватора є дисковий

плуг та стрічковий відвальний транспортер.

При русі за базовою машиною плуг

грейдер-елеватора опускається за

допомогою плужної балки, яка заглиблюється

у ґрунт і вирізає з його масиву стружку

з перерізом у вигляді еліптичного

сегмента. Завдяки нахилу положення

плуга у двох площинах відносно осі руху

агрегату (рис. 5.18), вирізана ним стружка

ґрунту відвалюється на приймальну

частину стрічки транспортера, яка

розташована під нахилом у площині, і

яка поперечна до осі руху агрегату. Кут

захвату -, кут

різання -і кут

нахилу плуга суттєво впливають на

продуктивність грейдер-елеватора.

Оптимальні кути захвату і різання

наведені в табл. 5.6 в залежності від виду

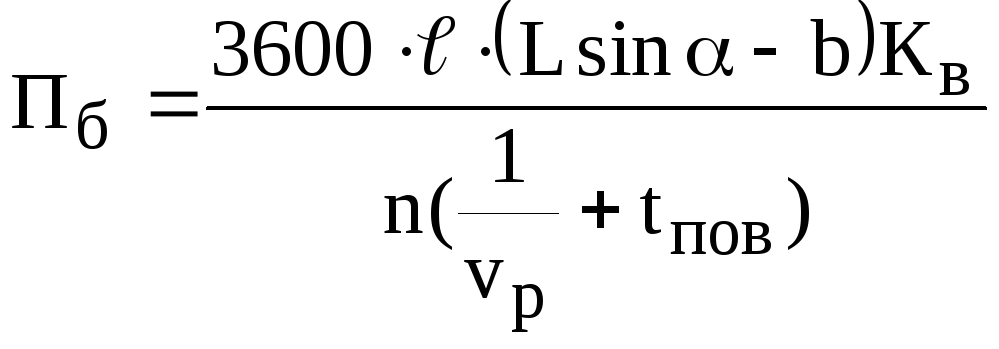

ґрунту.